JP6640848B2 - 流体をスプレー本体の下方へ且つ入口ポートへ向けて誘導するように方向付けられた流体出口を採用する研磨パッド洗浄システム、及びそれに関連する方法 - Google Patents

流体をスプレー本体の下方へ且つ入口ポートへ向けて誘導するように方向付けられた流体出口を採用する研磨パッド洗浄システム、及びそれに関連する方法 Download PDFInfo

- Publication number

- JP6640848B2 JP6640848B2 JP2017522156A JP2017522156A JP6640848B2 JP 6640848 B2 JP6640848 B2 JP 6640848B2 JP 2017522156 A JP2017522156 A JP 2017522156A JP 2017522156 A JP2017522156 A JP 2017522156A JP 6640848 B2 JP6640848 B2 JP 6640848B2

- Authority

- JP

- Japan

- Prior art keywords

- fluid

- inlet port

- group

- spray

- spray body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000012530 fluid Substances 0.000 title claims description 333

- 239000007921 spray Substances 0.000 title claims description 245

- 238000005498 polishing Methods 0.000 title claims description 205

- 238000000034 method Methods 0.000 title claims description 34

- 238000004140 cleaning Methods 0.000 title description 12

- 239000000758 substrate Substances 0.000 claims description 68

- 238000005192 partition Methods 0.000 claims description 23

- 239000000126 substance Substances 0.000 claims description 20

- 230000001939 inductive effect Effects 0.000 claims description 3

- 125000006850 spacer group Chemical group 0.000 claims description 3

- 238000007517 polishing process Methods 0.000 claims 1

- 239000002002 slurry Substances 0.000 description 21

- 239000000463 material Substances 0.000 description 11

- 238000012545 processing Methods 0.000 description 11

- 230000007547 defect Effects 0.000 description 7

- 238000004519 manufacturing process Methods 0.000 description 7

- 239000003595 mist Substances 0.000 description 7

- 238000004891 communication Methods 0.000 description 5

- 238000012876 topography Methods 0.000 description 5

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 230000003749 cleanliness Effects 0.000 description 4

- 239000008367 deionised water Substances 0.000 description 4

- 229910021641 deionized water Inorganic materials 0.000 description 4

- 230000036961 partial effect Effects 0.000 description 4

- 230000002829 reductive effect Effects 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 230000003750 conditioning effect Effects 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000005381 potential energy Methods 0.000 description 3

- 239000012858 resilient material Substances 0.000 description 3

- 238000006748 scratching Methods 0.000 description 3

- 230000002393 scratching effect Effects 0.000 description 3

- 238000011144 upstream manufacturing Methods 0.000 description 3

- 238000013459 approach Methods 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- -1 for example Substances 0.000 description 2

- 230000000670 limiting effect Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 239000003082 abrasive agent Substances 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 230000001010 compromised effect Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000007788 roughening Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

- B24B53/017—Devices or means for dressing, cleaning or otherwise conditioning lapping tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B1/00—Processes of grinding or polishing; Use of auxiliary equipment in connection with such processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

- B24B53/02—Devices or means for dressing or conditioning abrasive surfaces of plane surfaces on abrasive tools

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30625—With simultaneous mechanical treatment, e.g. mechanico-chemical polishing

Description

Claims (11)

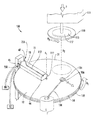

- 化学機械研磨システム内に配置された研磨パッドのためのスプレーシステムであって、

底側及び上側を有し、前記底側に対して開かれている入口ポート、内側プレナム、及び出口ポートを含む、スプレー本体、

流体出口の第1の群であって、該流体出口の第1の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第1の群、並びに

前記入口ポート内に配置され、前記入口ポートを第1の入口ポートと第2の入口ポートへ分離する仕切りであって、通路が前記入口ポートから前記内側プレナムの中へ延在し、前記仕切りの両側で前記通路を通過する流体の混合を妨げる、仕切り

を備える、スプレーシステム。 - 流体出口の第2の群であって、該流体出口の第2の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第2の群を更に備え、前記入口ポートが、前記流体出口の第1の群と前記流体出口の第2の群を分離する、請求項1に記載のスプレーシステム。

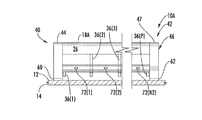

- 化学機械研磨システム内に配置されたスプレーシステムであって、前記化学機械研磨システムが、研磨中に研磨パッドを支持するためのプラテン及び基板を保持するための研磨ヘッドを有し、前記スプレーシステムが、

前記プラテンに面する底側及び上側を有し、前記底側に対して開かれている入口ポート、内側プレナム、及び出口ポートを含む、スプレー本体、

流体出口の第1の群であって、該流体出口の第1の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第1の群、並びに

流体出口の第2の群であって、該流体出口の第2の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第2の群、

を備え、

前記入口ポートが、前記流体出口の第1の群と前記流体出口の第2の群を分離する、

スプレーシステム。 - 流体出口の第3の群であって、前記スプレー本体に連結され、該流体出口の第3の群を出て行く流体を、前記入口ポートから離れるように誘導する配向を有する、流体出口の第3の群を更に備える、請求項3に記載のスプレーシステム。

- 化学機械研磨システム内に配置されたスプレーシステムであって、前記化学機械研磨システムが、研磨中に研磨パッドを支持するためのプラテン及び基板を保持するための研磨ヘッドを有し、前記スプレーシステムが、

前記プラテンに面する底側及び上側を有し、前記底側に対して開かれている入口ポート、内側プレナム、前記入口ポートから前記内側プレナムの中へ延在する拡大通路、及び出口ポートを含む、スプレー本体、並びに

流体出口の第1の群であって、該流体出口の第1の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第1の群、

を備える、スプレーシステム。 - 化学機械研磨システム内に配置されたスプレーシステムであって、前記化学機械研磨システムが、研磨中に研磨パッドを支持するためのプラテン及び基板を保持するための研磨ヘッドを有し、前記スプレーシステムが、

前記プラテンに面する底側及び上側を有し、前記底側に対して開かれている入口ポート、内側プレナム、前記入口ポートから前記内側プレナムの中へ延在する通路、及び出口ポートを含む、スプレー本体、

流体出口の第1の群であって、該流体出口の第1の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第1の群、並びに

前記入口ポート内に配置され、前記入口ポートを第1の入口ポートと第2の入口ポートへ分離する、仕切り、

を備え、

前記仕切りが、前記仕切りの両側で前記通路を通過する流体の混合を妨げる、

スプレーシステム。 - 化学機械研磨システム内に配置されたスプレーシステムであって、前記化学機械研磨システムが、研磨中に研磨パッドを支持するためのプラテン及び基板を保持するための研磨ヘッドを有し、前記スプレーシステムが、

前記プラテンに面する底側及び上側を有し、前記底側に対して開かれている入口ポート、内側プレナム、出口ポート、及び前記底側内に形成された1以上の流体凹部を含む、スプレー本体、並びに

流体出口の第1の群であって、該流体出口の第1の群を出て行く流体を、前記スプレー本体の前記底側の下方へ且つ前記入口ポートへ向けて誘導する配向を有する、流体出口の第1の群、

を備え、

前記流体凹部が、前記入口ポートによって前記流体出口の第1の群から分離されている、

スプレーシステム。 - 前記スプレー本体の第1の端部に連結されたダムであって、前記底側から離れるように延在する、ダムを更に備える、請求項5から7のいずれか一項に記載のスプレーシステム。

- 前記スプレー本体の第1の端部に連結されたダムであって、前記底側から離れるように延在する、ダム、及び

前記スプレー本体の向かい合った端部に連結された少なくとも1つのスペーサであって、前記底側から離れるように延在し、前記研磨パッド上で前記スプレー本体を支持するように構成されたベアリング面を画定する、スペーサを更に備える、請求項5から7のいずれか一項に記載のスプレーシステム。 - 前記スプレー本体の前記上側が、凸状外側上面を更に備える、請求項3から9のいずれか一項に記載のスプレーシステム。

- 基板を研磨する方法であって、

研磨パッド上の基板を研磨すること、

スプレー本体に連結された流体出口の第1の群から、前記研磨パッドに対して前記スプレー本体の底側の下方へ、且つ、前記スプレー本体内に形成された入口ポートへ向けて、流体を誘導すること、

前記スプレー本体に連結された流体出口の第2の群から、前記研磨パッドに対して前記スプレー本体の底側の下方へ、且つ、前記スプレー本体内に形成された前記入口ポートへ向けて、流体を誘導すること、及び

前記流体出口の第1の群並びに前記流体出口の第2の群から前記研磨パッドに対して向けられた前記流体を、前記研磨パッドから前記入口ポートを通して前記スプレー本体の中へ除去すること、

を含み、

前記流体出口の第1の群と前記流体出口の第2の群が、前記入口ポートによって分離されている、

方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/523,482 US9687960B2 (en) | 2014-10-24 | 2014-10-24 | Polishing pad cleaning systems employing fluid outlets oriented to direct fluid under spray bodies and towards inlet ports, and related methods |

| US14/523,482 | 2014-10-24 | ||

| PCT/US2015/044970 WO2016064467A1 (en) | 2014-10-24 | 2015-08-13 | Polishing pad cleaning systems employing fluid outlets oriented to direct fluid under spray bodies and towards inlet ports, and related methods |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017532790A JP2017532790A (ja) | 2017-11-02 |

| JP2017532790A5 JP2017532790A5 (ja) | 2018-09-20 |

| JP6640848B2 true JP6640848B2 (ja) | 2020-02-05 |

Family

ID=55761295

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017522156A Active JP6640848B2 (ja) | 2014-10-24 | 2015-08-13 | 流体をスプレー本体の下方へ且つ入口ポートへ向けて誘導するように方向付けられた流体出口を採用する研磨パッド洗浄システム、及びそれに関連する方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9687960B2 (ja) |

| JP (1) | JP6640848B2 (ja) |

| KR (1) | KR102399846B1 (ja) |

| CN (1) | CN107078045B (ja) |

| TW (1) | TWI698305B (ja) |

| WO (1) | WO2016064467A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102447790B1 (ko) * | 2014-12-12 | 2022-09-27 | 어플라이드 머티어리얼스, 인코포레이티드 | Cmp 동안의 인 시튜 부산물 제거 및 플래튼 냉각을 위한 시스템 및 프로세스 |

| KR20230165381A (ko) | 2016-06-24 | 2023-12-05 | 어플라이드 머티어리얼스, 인코포레이티드 | 화학적 기계적 연마를 위한 슬러리 분배 디바이스 |

| JP7083722B2 (ja) * | 2018-08-06 | 2022-06-13 | 株式会社荏原製作所 | 研磨装置、及び、研磨方法 |

| JP7162465B2 (ja) * | 2018-08-06 | 2022-10-28 | 株式会社荏原製作所 | 研磨装置、及び、研磨方法 |

| JP2021178370A (ja) * | 2020-05-11 | 2021-11-18 | 株式会社荏原製作所 | 研磨装置及び研磨方法 |

| US11724355B2 (en) | 2020-09-30 | 2023-08-15 | Applied Materials, Inc. | Substrate polish edge uniformity control with secondary fluid dispense |

| KR20220073192A (ko) * | 2020-11-26 | 2022-06-03 | 에스케이실트론 주식회사 | 연마 패드 세정 장치 및 연마 장치 |

| CN113977458B (zh) * | 2021-11-25 | 2022-12-02 | 中国计量科学研究院 | 抛光液注入装置及抛光系统 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5616069A (en) * | 1995-12-19 | 1997-04-01 | Micron Technology, Inc. | Directional spray pad scrubber |

| JP3511442B2 (ja) * | 1996-12-18 | 2004-03-29 | 忠弘 大見 | 洗浄やエッチング、現像、剥離等を含むウエット処理に用いる省液型の液体供給ノズル、省液型の液体供給ノズル装置及びウエット処理装置 |

| US5916010A (en) * | 1997-10-30 | 1999-06-29 | International Business Machines Corporation | CMP pad maintenance apparatus and method |

| JPH11291155A (ja) * | 1998-04-10 | 1999-10-26 | Hitachi Cable Ltd | 脆性材料研磨用定盤の掃除方法及びその装置並びに研磨装置 |

| JP2001277095A (ja) * | 2000-03-31 | 2001-10-09 | Mitsubishi Materials Corp | パッドコンディショニング装置及びパッドコンディショニング方法 |

| JP2001237204A (ja) * | 2000-02-22 | 2001-08-31 | Hitachi Ltd | 半導体装置の製造方法 |

| US6669538B2 (en) * | 2000-02-24 | 2003-12-30 | Applied Materials Inc | Pad cleaning for a CMP system |

| US6626743B1 (en) * | 2000-03-31 | 2003-09-30 | Lam Research Corporation | Method and apparatus for conditioning a polishing pad |

| US6824448B1 (en) | 2001-05-31 | 2004-11-30 | Koninklijke Philips Electronics N.V. | CMP polisher substrate removal control mechanism and method |

| KR100500517B1 (ko) | 2002-10-22 | 2005-07-12 | 삼성전자주식회사 | 반도체 웨이퍼용 cmp 설비 |

| JP2004228301A (ja) * | 2003-01-22 | 2004-08-12 | Sharp Corp | 基板処理装置および基板処理方法 |

| US6884152B2 (en) * | 2003-02-11 | 2005-04-26 | Micron Technology, Inc. | Apparatuses and methods for conditioning polishing pads used in polishing micro-device workpieces |

| US7004820B1 (en) | 2005-05-26 | 2006-02-28 | United Microelectronics Corp. | CMP method and device capable of avoiding slurry residues |

| KR20070121146A (ko) * | 2006-06-21 | 2007-12-27 | 삼성전자주식회사 | 화학적 기계적 연마설비의 슬러리 공급장치 |

| KR20100034618A (ko) | 2008-09-24 | 2010-04-01 | 주식회사 하이닉스반도체 | 연마 패드의 세정방법 |

| KR101130888B1 (ko) | 2010-05-10 | 2012-03-28 | 주식회사 케이씨텍 | 화학 기계적 연마 장치의 캐리어 헤드의 세정 유닛 및 이를 이용한 이동식 화학 기계적 연마 시스템 |

| CN102553849B (zh) * | 2010-12-29 | 2015-04-29 | 中芯国际集成电路制造(上海)有限公司 | 一种固定研磨粒抛光垫清洗装置及清洗方法 |

| US20140148822A1 (en) * | 2012-11-26 | 2014-05-29 | Nahayan Ameen Abdulla Ibrahim Al Mahza | Method and apparatus for polishing human skin |

-

2014

- 2014-10-24 US US14/523,482 patent/US9687960B2/en active Active

-

2015

- 2015-08-13 WO PCT/US2015/044970 patent/WO2016064467A1/en active Application Filing

- 2015-08-13 JP JP2017522156A patent/JP6640848B2/ja active Active

- 2015-08-13 KR KR1020177014173A patent/KR102399846B1/ko active IP Right Grant

- 2015-08-13 CN CN201580057701.1A patent/CN107078045B/zh active Active

- 2015-08-14 TW TW104126604A patent/TWI698305B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| US20160114459A1 (en) | 2016-04-28 |

| WO2016064467A1 (en) | 2016-04-28 |

| TWI698305B (zh) | 2020-07-11 |

| TW201617171A (zh) | 2016-05-16 |

| KR20170073689A (ko) | 2017-06-28 |

| US9687960B2 (en) | 2017-06-27 |

| KR102399846B1 (ko) | 2022-05-20 |

| JP2017532790A (ja) | 2017-11-02 |

| CN107078045A (zh) | 2017-08-18 |

| CN107078045B (zh) | 2020-11-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6640848B2 (ja) | 流体をスプレー本体の下方へ且つ入口ポートへ向けて誘導するように方向付けられた流体出口を採用する研磨パッド洗浄システム、及びそれに関連する方法 | |

| US10350728B2 (en) | System and process for in situ byproduct removal and platen cooling during CMP | |

| TWI721530B (zh) | 擦光處理裝置及其擦光台之支承面之清洗方法 | |

| CN1914004B (zh) | 用于化学机械平面化的多步骤、原位垫修整方法 | |

| KR102213468B1 (ko) | 버프 처리 장치 및 기판 처리 장치 | |

| JP6872903B2 (ja) | ガラス処理装置およびガラス処理方法 | |

| US20140331440A1 (en) | Substrate cleaning apparatus | |

| US20070042691A1 (en) | Polishing pad cleaner and chemical mechanical polishing apparatus comprising the same | |

| JP2008068389A (ja) | 研磨方法及び研磨装置 | |

| US10131030B2 (en) | Buffing apparatus and substrate processing apparatus | |

| JP2017195416A (ja) | 基板処理装置 | |

| US20190039203A1 (en) | Substrate processing apparatus | |

| TW202026106A (zh) | 研磨裝置及研磨方法 | |

| TW202007476A (zh) | 研磨裝置及研磨方法 | |

| US6540841B1 (en) | Method and apparatus for removing contaminants from the perimeter of a semiconductor substrate | |

| TWM560974U (zh) | 研磨裝置 | |

| US20160303703A1 (en) | Scanning Chemical Mechanical Polishing | |

| TWI777630B (zh) | 用於拋光液體傳輸臂的清潔裝置、工具及方法,及其拋光組件 | |

| US10438817B2 (en) | Cleaning apparatus and substrate processing apparatus | |

| CN112775757A (zh) | 一种半导体机台及研磨方法 | |

| CN201357371Y (zh) | 修整器 | |

| JP2003251555A (ja) | ポリッシング方法 | |

| KR100799079B1 (ko) | 폴리싱 패드 컨디셔너 | |

| KR20140039458A (ko) | 와류식 기판 세정 노즐 및 이를 이용한 기판 세정 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180808 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180808 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190805 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190813 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191113 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20191203 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20191226 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6640848 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |