JP6553530B2 - 軸付き弾性ローラー及びロール本体への軸装着方法 - Google Patents

軸付き弾性ローラー及びロール本体への軸装着方法 Download PDFInfo

- Publication number

- JP6553530B2 JP6553530B2 JP2016043747A JP2016043747A JP6553530B2 JP 6553530 B2 JP6553530 B2 JP 6553530B2 JP 2016043747 A JP2016043747 A JP 2016043747A JP 2016043747 A JP2016043747 A JP 2016043747A JP 6553530 B2 JP6553530 B2 JP 6553530B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet material

- shaft

- roll

- inner diameter

- main body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Rolls And Other Rotary Bodies (AREA)

Description

Claims (4)

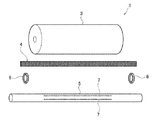

- 弾性を有する筒状のロール本体と、

前記ロール本体の内径部内で筒状を成す伸縮性シート材と、

前記ロール本体の内径以上の外径を有し、前記ロール本体の内径部で筒状を成す前記伸縮性シート材の内側に挿入される回転軸と、を備え、

前記伸縮性シート材は、前記回転軸が未挿入の前記ロール本体の内径部内で無負荷状態から拡径可能な筒状を成し、前記回転軸が挿入された軸装着状態で、前記無負荷状態から伸長して拡径し、前記ロール本体の内径面と前記回転軸の外周面との間に介在し、

前記軸装着状態では、前記ロール本体の弾性力によって、前記ロール本体と前記伸縮性シート材との相対移動が阻止されるとともに、前記回転軸に対する前記伸縮性シート材の移動が規制される

ことを特徴とする軸付き弾性ローラー。 - 弾性を有する筒状のロール本体と、

前記ロール本体の内径部内で筒状を成す伸縮性シート材と、

前記ロール本体の内径以上の外径を有し、前記ロール本体の内径部で筒状を成す前記伸縮性シート材の内側に挿入される回転軸と、

シート固定部材と、を備え、

前記伸縮性シート材は、前記回転軸が挿入された軸装着状態で、無負荷状態から伸長して拡径し、前記ロール本体の内径面と前記回転軸の外周面との間に介在し、

前記軸装着状態では、前記ロール本体の弾性力によって、前記ロール本体と前記伸縮性シート材との相対移動が阻止されるとともに、前記回転軸に対する前記伸縮性シート材の移動が規制され、

前記シート固定部材は、前記伸縮性シート材のうち前記軸装着状態で前記ロール本体から延出して露出するシート端部を前記回転軸に固定する

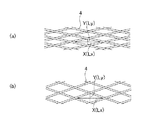

ことを特徴とする軸付き弾性ローラー。 - 前記伸縮性シート材が織布又は網状のネット材である

ことを特徴とする請求項1又は請求項2に記載の軸付き弾性ローラー。 - 無負荷状態の伸縮性シート材を、弾性を有する筒状のロール本体の内径部に筒状を成すように挿入するシート材挿入工程と、

前記ロール本体の内径部内で筒状を成す前記伸縮性シート材の内側に、前記ロール本体の内径以上の外径を有する回転軸を挿入する軸挿入工程と、を備え、

前記伸縮性シート材は、前記回転軸が未挿入の前記ロール本体の内径部内で前記無負荷状態から拡径可能な筒状を成し、

前記軸挿入工程では、前記回転軸の挿入によって、前記ロール本体の内径部が拡径するとともに、前記伸縮性シート材が前記ロール本体の内径部との相対位置を保持したまま前記無負荷状態から拡径して前記回転軸の移動を許容し、

前記軸挿入工程により前記回転軸が挿入された軸装着状態では、前記ロール本体の弾性力によって、前記ロール本体と前記伸縮性シート材との相対移動が阻止されるとともに、前記回転軸に対する前記伸縮性シート材の移動が規制される

ことを特徴とするロール本体への軸装着方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016043747A JP6553530B2 (ja) | 2016-03-07 | 2016-03-07 | 軸付き弾性ローラー及びロール本体への軸装着方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016043747A JP6553530B2 (ja) | 2016-03-07 | 2016-03-07 | 軸付き弾性ローラー及びロール本体への軸装着方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017160939A JP2017160939A (ja) | 2017-09-14 |

| JP6553530B2 true JP6553530B2 (ja) | 2019-07-31 |

Family

ID=59857708

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016043747A Active JP6553530B2 (ja) | 2016-03-07 | 2016-03-07 | 軸付き弾性ローラー及びロール本体への軸装着方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6553530B2 (ja) |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS563564U (ja) * | 1979-06-19 | 1981-01-13 | ||

| JPS6014206B2 (ja) * | 1979-10-17 | 1985-04-12 | 日本特殊研砥株式会社 | ポリビニルアセタ−ルスポンジロ−ルの製造方法 |

| JPS5928645B2 (ja) * | 1981-04-07 | 1984-07-14 | 山内ゴム工業株式会社 | 紡績用ゴムロ−ラ−およびその製造法 |

| JP2002089546A (ja) * | 2000-09-11 | 2002-03-27 | Muromachi Kagaku Kk | 除水用ローラー |

-

2016

- 2016-03-07 JP JP2016043747A patent/JP6553530B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017160939A (ja) | 2017-09-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4787921A (en) | Degassing tube | |

| US6346557B1 (en) | Porous material, method for making same and applications | |

| US10820771B2 (en) | Cleaning roller | |

| CN1426317A (zh) | 带有高垂直毛细作用的吸收性耐久泡沫胶乳组合物 | |

| JP6553530B2 (ja) | 軸付き弾性ローラー及びロール本体への軸装着方法 | |

| JP5641548B1 (ja) | 微生物固定化担体 | |

| JP2009117765A (ja) | 洗浄用スポンジローラ | |

| KR20080007106A (ko) | 세차장치 브러시용 세척 밴드 구조 | |

| JP2006075718A (ja) | 弾性ローラ | |

| JP2011030744A (ja) | 靴の洗浄補助具 | |

| JPH043607Y2 (ja) | ||

| ES2326260T3 (es) | Mantilla de impresion compresible y procedimiento para su fabricacion. | |

| JP4615854B2 (ja) | 親水性連続多孔性弾性体の製造方法 | |

| JP2002213431A (ja) | 多孔質ロール | |

| KR20200122771A (ko) | 더블라셀 편물을 담체로 한 활성탄 탈취필터 및 그 제조방법 | |

| WO2010084820A1 (ja) | 通気部材およびその製造方法 | |

| CN215441134U (zh) | 一种用于无纺布加工的除毛屑装置 | |

| CN212856789U (zh) | 清洁筒及清洁装置 | |

| JPS6227536Y2 (ja) | ||

| JP7175094B2 (ja) | 水浄化エレメントおよび水浄化装置 | |

| KR100626342B1 (ko) | 관형 여과재 지지체 제조방법과, 이 제조방법에 의해 제조된 관형 여과재 지지체 및 이 관형 여과재 지지체를 포함한 관형 여과재 | |

| CN213353759U (zh) | 一种防污易清洁鞋面网布 | |

| US20050127667A1 (en) | Flexible pipr joint | |

| JPH0126793Y2 (ja) | ||

| JP2006263382A (ja) | ハケ体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180219 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181130 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181129 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190128 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190628 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190704 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6553530 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |