JP6452628B2 - 構造を再加工するための方法及び装置 - Google Patents

構造を再加工するための方法及び装置 Download PDFInfo

- Publication number

- JP6452628B2 JP6452628B2 JP2015556943A JP2015556943A JP6452628B2 JP 6452628 B2 JP6452628 B2 JP 6452628B2 JP 2015556943 A JP2015556943 A JP 2015556943A JP 2015556943 A JP2015556943 A JP 2015556943A JP 6452628 B2 JP6452628 B2 JP 6452628B2

- Authority

- JP

- Japan

- Prior art keywords

- patch

- resin

- dry fiber

- fiber patch

- vacuum

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 79

- 239000011347 resin Substances 0.000 claims description 169

- 229920005989 resin Polymers 0.000 claims description 169

- 239000000835 fiber Substances 0.000 claims description 122

- 239000002131 composite material Substances 0.000 claims description 27

- 238000002347 injection Methods 0.000 claims description 20

- 239000007924 injection Substances 0.000 claims description 20

- 238000009826 distribution Methods 0.000 claims description 15

- 239000000853 adhesive Substances 0.000 claims description 7

- 230000001070 adhesive effect Effects 0.000 claims description 7

- 238000007789 sealing Methods 0.000 claims description 7

- 230000003014 reinforcing effect Effects 0.000 claims description 5

- 238000003780 insertion Methods 0.000 claims description 3

- 230000037431 insertion Effects 0.000 claims description 3

- 239000012530 fluid Substances 0.000 description 9

- 238000004519 manufacturing process Methods 0.000 description 9

- 238000012423 maintenance Methods 0.000 description 8

- 239000000463 material Substances 0.000 description 6

- 230000008569 process Effects 0.000 description 6

- 230000008439 repair process Effects 0.000 description 6

- 239000000565 sealant Substances 0.000 description 6

- 230000006835 compression Effects 0.000 description 5

- 238000007906 compression Methods 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 230000035515 penetration Effects 0.000 description 5

- 230000007547 defect Effects 0.000 description 4

- 238000013461 design Methods 0.000 description 3

- 210000001503 joint Anatomy 0.000 description 3

- 230000002787 reinforcement Effects 0.000 description 3

- 238000009756 wet lay-up Methods 0.000 description 3

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 125000004122 cyclic group Chemical group 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000011152 fibreglass Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000004677 Nylon Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000013475 authorization Methods 0.000 description 1

- CJPQIRJHIZUAQP-MRXNPFEDSA-N benalaxyl-M Chemical compound CC=1C=CC=C(C)C=1N([C@H](C)C(=O)OC)C(=O)CC1=CC=CC=C1 CJPQIRJHIZUAQP-MRXNPFEDSA-N 0.000 description 1

- -1 but not limited to Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 238000009787 hand lay-up Methods 0.000 description 1

- 238000001802 infusion Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002905 metal composite material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 238000009419 refurbishment Methods 0.000 description 1

- 238000007634 remodeling Methods 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 239000002759 woven fabric Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/54—Component parts, details or accessories; Auxiliary operations, e.g. feeding or storage of prepregs or SMC after impregnation or during ageing

- B29C70/544—Details of vacuum bags, e.g. materials or shape

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/08—Impregnating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/44—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding

- B29C70/443—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding and impregnating by vacuum or injection

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C73/00—Repairing of articles made from plastics or substances in a plastic state, e.g. of articles shaped or produced by using techniques covered by this subclass or subclass B29D

- B29C73/04—Repairing of articles made from plastics or substances in a plastic state, e.g. of articles shaped or produced by using techniques covered by this subclass or subclass B29D using preformed elements

- B29C73/10—Repairing of articles made from plastics or substances in a plastic state, e.g. of articles shaped or produced by using techniques covered by this subclass or subclass B29D using preformed elements using patches sealing on the surface of the article

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C73/00—Repairing of articles made from plastics or substances in a plastic state, e.g. of articles shaped or produced by using techniques covered by this subclass or subclass B29D

- B29C73/04—Repairing of articles made from plastics or substances in a plastic state, e.g. of articles shaped or produced by using techniques covered by this subclass or subclass B29D using preformed elements

- B29C73/10—Repairing of articles made from plastics or substances in a plastic state, e.g. of articles shaped or produced by using techniques covered by this subclass or subclass B29D using preformed elements using patches sealing on the surface of the article

- B29C73/12—Apparatus therefor, e.g. for applying

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/17—Surface bonding means and/or assemblymeans with work feeding or handling means

- Y10T156/1798—Surface bonding means and/or assemblymeans with work feeding or handling means with liquid adhesive or adhesive activator applying means

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Moulding By Coating Moulds (AREA)

- Reinforced Plastic Materials (AREA)

Description

Claims (10)

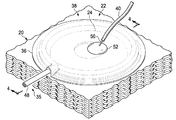

- 複合構造(20)のエリア(22)を再加工する方法であって、

再加工する前記エリア(22)内で前記複合構造の一部を除去することと、

乾燥繊維パッチ(24)の内側(33)を前記一部が除去された後の複合構造(20)の凹部の底(30)に対して配置することと、

真空バッグ(36)を前記乾燥繊維パッチ(24)の外側(37)上方に配置することと、

真空源(42)を前記乾燥繊維パッチ(24)の前記外側(37)から前記乾燥繊維パッチ(24)に挿入することと、

樹脂を前記乾燥繊維パッチ(24)の前記外側(37)から前記乾燥繊維パッチ(24)に流し込むことにより、前記乾燥繊維パッチ(24)に樹脂を注入することと、

樹脂を前記乾燥繊維パッチ(24)を通して前記乾燥繊維パッチ(24)の前記内側(33)に押し込むために、前記真空源(42)を使用することと

を含み、

前記真空源(42)を挿入することは、中空針(50)を、前記真空バッグ(36)を通して、前記乾燥繊維パッチ(24)の内側(33)まで挿入することと、前記中空針(50)と前記真空バッグ(36)との間に実質的に真空気密のシール(52)を形成することとを更に含む、方法。 - 前記乾燥繊維パッチ(24)の内側(33)を前記一部が除去された後の複合構造(20)の凹部の底(30)に対して配置することは、

前記乾燥繊維パッチ(24)と前記複合構造(20)との間に接着強化層を配置することを含み、

前記真空源(42)を挿入することは、前記中空針(50)を、前記真空バッグ(36)及び前記乾燥繊維パッチ(24)の最も厚い部分を通って、実質的に前記底(30)まで挿入することをさらに含む、請求項1に記載の方法。 - 前記乾燥繊維パッチ(24)に樹脂が注入された後に、前記真空源(42)を前記乾燥繊維パッチ(24)から除去することを更に含む、請求項1または2に記載の方法。

- 前記複合構造(20)の厚さ(t)を部分的に通ってスカーフ(26)を形成することを更に含み、

前記乾燥繊維パッチ(24)の内側(33)を前記一部が除去された後の複合構造(20)の凹部の底(30)に対して配置することは、前記スカーフ(26)の底(30)に対して前記乾燥繊維パッチ(24)の前記内側(33)を配置することを含み、前記真空源(42)を挿入することは、前記中空針(50)を前記乾燥繊維パッチ(24)の最も厚い部分を通って実質的に前記スカーフ(26)の底(30)まで挿入することを含む、請求項1から3の何れか一項に記載の方法。 - 前記真空源(42)を前記乾燥繊維パッチ(24)から除去することは、

前記中空針(50)を前記乾燥繊維パッチ(24)から及び前記真空バッグ(36)から引き抜くことと、

前記真空バッグ(36)を通した前記中空針(50)の挿入中に前記真空バッグ(36)を貫通したことにより生じる前記真空バッグ(36)の穴を密閉することと

を含む、請求項3に記載の方法。 - 前記真空源(42)を前記乾燥繊維パッチ(24)に挿入することは、

複数の前記中空針(50)を前記乾燥繊維パッチ(24)を通して、前記乾燥繊維パッチ(24)のエリア上方で間隔を空けた位置に挿入することを含む、請求項1から5の何れか一項に記載の方法。 - 差分樹脂圧を使用して、前記乾燥繊維パッチ(24)に樹脂を注入することを更に含む、請求項1から6の何れか一項に記載の方法。

- 前記樹脂を前記乾燥繊維パッチ(24)の前記外側(37)から前記乾燥繊維パッチ(24)に流し込むことは、

樹脂分配管(60)を、前記真空バッグ(36)下方の前記乾燥繊維パッチ(24)の前記外側(37)に配置することと、

樹脂を前記樹脂分配管(60)に供給することと

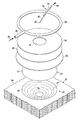

を含む、請求項1から7の何れか一項に記載の方法。 - 内側(33)及び外側(37)を有する乾燥繊維パッチ(24)の樹脂注入を使用して、複合構造(20)のエリア(22)を再加工するための装置であって、再加工する前記エリア(22)内で前記複合構造の一部が除去されており、

前記内側(33)が、前記一部が除去された後の複合構造(20)の凹部の底(30)に対して配置される前記乾燥繊維パッチ(24)を圧縮するための、前記乾燥繊維パッチ(24)の前記外側(37)上方に配置されるように適合される真空バッグ(36)と、

前記真空バッグ(36)を貫通し、前記乾燥繊維パッチ(24)の厚さ(d)を通して、前記乾燥繊維パッチ(24)の内側(33)まで、下に延びるように適合される中空針(50)と、

前記中空針(50)と前記真空バッグ(36)との間の真空シール(52)と、

前記乾燥繊維パッチ(24)の前記内側(33)で真空を生成するための、前記中空針(50)と連結される真空ライン(40)と

を備える、装置。 - 制御された部分気圧で前記乾燥繊維パッチ(24)の前記外側(37)に樹脂を供給するための樹脂のリザーバ(46)と、

前記乾燥繊維パッチ(24)の前記内側(33)で真空を生成し、余分な樹脂を前記乾燥繊維パッチ(24)から取り除くための、前記中空針(50)と連結された真空源(42)と

を更に備え、

前記中空針(50)は、前記乾燥繊維パッチ(24)の最も厚い部分を通って、実質的に前記底(30)まで、下に延びるようにさらに適合される、請求項9に記載の装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/761,785 US9579873B2 (en) | 2013-02-07 | 2013-02-07 | Method and apparatus for reworking structures |

| US13/761,785 | 2013-02-07 | ||

| PCT/US2014/010290 WO2014123646A1 (en) | 2013-02-07 | 2014-01-06 | Method and apparatus for reworking structures |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016506885A JP2016506885A (ja) | 2016-03-07 |

| JP2016506885A5 JP2016506885A5 (ja) | 2017-01-26 |

| JP6452628B2 true JP6452628B2 (ja) | 2019-01-16 |

Family

ID=50031549

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015556943A Active JP6452628B2 (ja) | 2013-02-07 | 2014-01-06 | 構造を再加工するための方法及び装置 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US9579873B2 (ja) |

| EP (1) | EP2953786B1 (ja) |

| JP (1) | JP6452628B2 (ja) |

| KR (1) | KR101988470B1 (ja) |

| CN (1) | CN104918774B (ja) |

| BR (1) | BR112015017742B1 (ja) |

| CA (1) | CA2898023C (ja) |

| ES (1) | ES2678097T3 (ja) |

| PT (1) | PT2953786T (ja) |

| TR (1) | TR201807804T4 (ja) |

| WO (1) | WO2014123646A1 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2531600A (en) * | 2014-10-24 | 2016-04-27 | Short Brothers Plc | Apparatus and methods for manufacturing and repairing fibre-reinforced composite materials |

| FR3048634B1 (fr) * | 2016-03-11 | 2018-04-06 | Safran Aircraft Engines | Dispositif et procede de moulage par injection d'un polymere liquide |

| WO2017165475A1 (en) * | 2016-03-25 | 2017-09-28 | Short Brothers Plc | Apparatus and methods for repairing composite laminates |

| US10946594B1 (en) * | 2017-01-06 | 2021-03-16 | Cornerstone Research Group, Inc. | Reinforced polymer-infused fiber composite repair system and methods for repairing composite materials |

| EP3450150B1 (en) | 2017-09-04 | 2019-11-13 | Grupo Navec Servicios Industriales, SL | In-situ rebuild method for in-situ rebuilding and repairing pipes and containment structures |

| US10814533B2 (en) * | 2017-11-30 | 2020-10-27 | The Boeing Company | Systems and methods for applying vacuum pressure to composite parts |

| US11110668B2 (en) * | 2018-06-26 | 2021-09-07 | The Boeing Company | Apparatus and method for facilitating a vacuum bagging operation during fabrication of a composite laminate |

| US11548102B2 (en) * | 2020-07-31 | 2023-01-10 | General Electric Company | Method for repairing composite components using a plug |

| US20220184900A1 (en) * | 2020-12-11 | 2022-06-16 | Remarkable Foods, Inc. | Method and Apparatus For Forming a Composite Object |

| EP4019231B1 (en) * | 2020-12-17 | 2024-01-03 | The Boeing Company | Systems and methods for adhesive-injected patch repair |

| US11865656B2 (en) * | 2021-06-17 | 2024-01-09 | The Boeing Company | In situ crack repair in structures |

| CN113877865B (zh) * | 2021-11-10 | 2022-12-09 | 段瑞 | 一种农业大棚膜内部清洗器 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR89458E (fr) | 1965-05-31 | 1967-06-30 | Procédé de construction en matéraiux légers, de corps de toutes natures, tels que toitures ou murs d'édifices, citernes ou encore coques de bateaux | |

| JPS5862017A (ja) * | 1981-10-09 | 1983-04-13 | Hitachi Zosen Corp | 繊維強化樹脂品の成形方法 |

| US5699838A (en) | 1995-05-22 | 1997-12-23 | Inliner, U.S.A. | Apparatus for vacuum impregnation of a flexible, hollow tube |

| US6555045B2 (en) * | 1999-01-11 | 2003-04-29 | Northrop Grumman Corporation | Grooved mold apparatus and process for forming fiber reinforced composite structures |

| ES2234707T5 (es) | 1999-12-07 | 2008-06-16 | The Boeing Company | Procedimiento de infusion al vacio, con doble bolsa, para fabricar un material compuesto y material compuesto asi obtenido. |

| US6385836B1 (en) * | 2000-06-30 | 2002-05-14 | Lockheed Martin Corporation | Method for composite material repair |

| US6586054B2 (en) | 2001-04-24 | 2003-07-01 | The United States Of America As Represented By The Secretary Of The Army | Apparatus and method for selectively distributing and controlling a means for impregnation of fibrous articles |

| US20030019567A1 (en) | 2001-07-26 | 2003-01-30 | Burpo Steven J. | Vacuum assisted resin transfer method for co-bonding composite laminate structures |

| US7138028B2 (en) | 2001-07-26 | 2006-11-21 | The Boeing Company | Vacuum assisted resin transfer method for co-bonding composite laminate structures |

| WO2003101708A1 (en) | 2002-05-29 | 2003-12-11 | The Boeing Company | Controlled atmospheric pressure resin infusion process |

| JP4220874B2 (ja) * | 2002-12-11 | 2009-02-04 | 三菱重工業株式会社 | 樹脂含浸センサ・補修器及び樹脂含浸補修器並びに補修方法 |

| US6896841B2 (en) | 2003-03-20 | 2005-05-24 | The Boeing Company | Molding process and apparatus for producing unified composite structures |

| DK176135B1 (da) * | 2004-11-30 | 2006-09-18 | Lm Glasfiber As | Vakuuminfusion ved hjælp af semipermeabel membran |

| US7633040B2 (en) | 2005-11-14 | 2009-12-15 | The Boeing Company | Bulk resin infusion system apparatus and method |

| US20080136060A1 (en) * | 2006-12-08 | 2008-06-12 | Gkn Westland Aerospace, Inc. | System and method for forming and curing a composite structure |

| WO2009080038A1 (en) * | 2007-12-21 | 2009-07-02 | Vestas Wind Systems A/S | A method of repairing a fibre composite solid member |

| US20090309260A1 (en) | 2008-06-12 | 2009-12-17 | Kenneth Herbert Keuchel | Method of delivering a thermoplastic and/or crosslinking resin to a composite laminate structure |

| US9944026B2 (en) | 2011-05-06 | 2018-04-17 | Purdue Research Foundation | Method and system of vacuum assisted resin transfer moldings for repair of composite materials and structure |

| US8945321B2 (en) | 2011-05-30 | 2015-02-03 | The Boeing Company | Method and apparatus for reworking structures using resin infusion of fiber preforms |

-

2013

- 2013-02-07 US US13/761,785 patent/US9579873B2/en active Active

-

2014

- 2014-01-06 CN CN201480004886.5A patent/CN104918774B/zh active Active

- 2014-01-06 KR KR1020157021566A patent/KR101988470B1/ko active IP Right Grant

- 2014-01-06 BR BR112015017742-5A patent/BR112015017742B1/pt active IP Right Grant

- 2014-01-06 WO PCT/US2014/010290 patent/WO2014123646A1/en active Application Filing

- 2014-01-06 PT PT147023303T patent/PT2953786T/pt unknown

- 2014-01-06 JP JP2015556943A patent/JP6452628B2/ja active Active

- 2014-01-06 TR TR2018/07804T patent/TR201807804T4/tr unknown

- 2014-01-06 ES ES14702330.3T patent/ES2678097T3/es active Active

- 2014-01-06 CA CA2898023A patent/CA2898023C/en active Active

- 2014-01-06 EP EP14702330.3A patent/EP2953786B1/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2014123646A1 (en) | 2014-08-14 |

| EP2953786B1 (en) | 2018-04-18 |

| KR101988470B1 (ko) | 2019-06-12 |

| ES2678097T3 (es) | 2018-08-08 |

| CA2898023C (en) | 2018-10-16 |

| BR112015017742A2 (pt) | 2017-07-11 |

| KR20150115795A (ko) | 2015-10-14 |

| JP2016506885A (ja) | 2016-03-07 |

| CA2898023A1 (en) | 2014-08-14 |

| US9579873B2 (en) | 2017-02-28 |

| TR201807804T4 (tr) | 2018-06-21 |

| PT2953786T (pt) | 2018-07-04 |

| CN104918774A (zh) | 2015-09-16 |

| BR112015017742B1 (pt) | 2020-11-10 |

| US20140216634A1 (en) | 2014-08-07 |

| CN104918774B (zh) | 2017-04-05 |

| EP2953786A1 (en) | 2015-12-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6452628B2 (ja) | 構造を再加工するための方法及び装置 | |

| JP5988692B2 (ja) | ファイバプリフォームの樹脂注入を用いて構造体を再加工するための方法と装置 | |

| US9701073B2 (en) | Method for repairing a member comprising a fiber-reinforced plastic | |

| JP6490340B2 (ja) | 短繊維材料を含む空隙充填材を有する複合構造を作製する方法及びシステム | |

| JP5442163B2 (ja) | 統合エンジンナセル構造 | |

| JP5801885B2 (ja) | 一体型補剛材を有する複合構造物およびその作製方法 | |

| US20110221093A1 (en) | Method and system for manufacturing wind turbine blades | |

| EP2599615B1 (en) | Reducing porosity in composite structures | |

| AU2015200414A1 (en) | Fabrication of composite laminates using temporarily stitched preforms | |

| US7374715B2 (en) | Co-cured resin transfer molding manufacturing method | |

| JP2021054398A (ja) | 航空機の複合材窓フレームを製造するための方法およびツール | |

| JP7282890B2 (ja) | 繊維強化ポリマー複合ビーム、とくには風力タービンロータブレード用の桁ビームを製造するための方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161208 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171206 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180123 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20180420 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180621 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20181113 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20181211 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6452628 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |