JP6356798B2 - パターン化されたスタンプの製造方法、パターン化されたスタンプのインプリント方法及びインプリントされた物 - Google Patents

パターン化されたスタンプの製造方法、パターン化されたスタンプのインプリント方法及びインプリントされた物 Download PDFInfo

- Publication number

- JP6356798B2 JP6356798B2 JP2016528491A JP2016528491A JP6356798B2 JP 6356798 B2 JP6356798 B2 JP 6356798B2 JP 2016528491 A JP2016528491 A JP 2016528491A JP 2016528491 A JP2016528491 A JP 2016528491A JP 6356798 B2 JP6356798 B2 JP 6356798B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- stamp

- patterned

- flexible

- pattern

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/12—Printing plates or foils; Materials therefor non-metallic other than stone, e.g. printing plates or foils comprising inorganic materials in an organic matrix

- B41N1/14—Lithographic printing foils

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C3/00—Reproduction or duplicating of printing formes

- B41C3/04—Reproduction or duplicating of printing formes to produce rubber printing blocks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F7/00—Rotary lithographic machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41K—STAMPS; STAMPING OR NUMBERING APPARATUS OR DEVICES

- B41K1/00—Portable hand-operated devices without means for supporting or locating the articles to be stamped, i.e. hand stamps; Inking devices or other accessories therefor

- B41K1/26—Portable hand-operated devices without means for supporting or locating the articles to be stamped, i.e. hand stamps; Inking devices or other accessories therefor with stamping surfaces adapted for application to non-flat surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41K—STAMPS; STAMPING OR NUMBERING APPARATUS OR DEVICES

- B41K1/00—Portable hand-operated devices without means for supporting or locating the articles to be stamped, i.e. hand stamps; Inking devices or other accessories therefor

- B41K1/26—Portable hand-operated devices without means for supporting or locating the articles to be stamped, i.e. hand stamps; Inking devices or other accessories therefor with stamping surfaces adapted for application to non-flat surfaces

- B41K1/28—Portable hand-operated devices without means for supporting or locating the articles to be stamped, i.e. hand stamps; Inking devices or other accessories therefor with stamping surfaces adapted for application to non-flat surfaces flexible

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

Description

Claims (13)

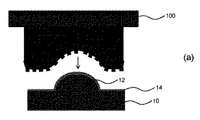

- 凹凸のある表面をパターン化するためのパターン化されたスタンプを製造する方法であって、

凸版形状のパターンをもたらす柔軟なスタンプ層を設けるステップと、

前記凸版形状のパターンが前記凹凸のある表面に向くように前記柔軟なスタンプ層を前記凹凸のある表面上へ押し付けるステップと、

前記凹凸のある表面上の前記柔軟なスタンプ層に渡って流体支持層を塗布するステップと、

前記パターン化されたスタンプを形成するために前記支持層を凝固するステップと、

前記パターン化されたスタンプを前記凹凸のある表面から除去するステップとを有する、方法。 - 前記柔軟なスタンプ層を前記凹凸のある表面上へ押し付けるステップは、前記柔軟なスタンプ層を有する前記凹凸のある表面を真空チャンバに配置すること、及び、前記凹凸のある表面上へ前記柔軟なスタンプ層を押し付けるために前記真空チャンバ内の圧力を低減させることを有する、請求項1に記載の方法。

- 前記凝固するステップは、前記柔軟なスタンプ層上に前記支持層を接合することを有する、請求項1又は請求項2に記載の方法。

- 前記柔軟なスタンプ層及び前記支持層は、弾性のある材料を有する、請求項3に記載の方法。

- 前記弾性のある材料は、ポリジメチルシロキサンのようなシロキサンベースの材料である、請求項4に記載の方法。

- 前記形状は、意図された寸法より大きく、前記形状は、前記凝固するステップの間、前記意図された寸法まで縮小する、請求項1−5のうちいずれか一項に記載の方法。

- 液体層のような軟層を前記凹凸のある表面上へ塗布するステップを更に有し、

前記凹凸のある表面上へ前記柔軟なスタンプ層を押し付けるステップは、前記形状を前記軟層に押し付けることを有する、請求項1−6のうちいずれか一項に記載の方法。 - 前記柔軟なスタンプ層は、形状の歪められたパターンを有し、前記凹凸のある表面上へ前記パターン化された柔軟なスタンプ層を押し付けるステップは、前記歪められたパターンを意図されたパターンに変形させることを有する、請求項1−7のうちいずれか一項に記載の方法。

- 堅い担体上に前記パターン化されたスタンプを固定させるステップを更に有する、請求項1−8のうちいずれか一項に記載の方法。

- インプリントリソグラフィ処理に用いられるパターン化されたスタンプであって、

前記パターン化されたスタンプは、凸版形状のパターンをもたらす凹凸のあるスタンプ表面を有するゴム体を有し、

前記ゴム体は、支持層と前記支持層により支持される第1の層とを含み、

前記第1の層は、前記凸版形状のパターンをもたらす前記凹凸のあるスタンプ表面を有し、

前記第1の層は、第1のヤング率をもつゴム層であり、

前記支持層は、第2のヤング率をもつゴム層であり、

前記第1のヤング率は、前記第2のヤング率より大きい、パターン化されたスタンプ。 - 前記第1の層及び前記支持層は、PDMS層である、請求項10に記載のパターン化されたスタンプ。

- 受け表面上にパターン化された凹凸のある表面を形成するインプリントリソグラフィ方法であって、

前記受け表面上にパターン前駆体層を設けるステップと、

請求項10又は請求項11に記載のパターン化されたスタンプにより前記パターン前駆体層をインプリントするステップと、

前記パターン前駆体層を前記パターン化された凹凸のある表面へと処理するステップと、

前記処理された表面から前記パターン化されたスタンプを除去するステップとを有する、インプリントリソグラフィ方法。 - インプリントリソグラフィのための請求項10又は請求項11のパターン化されたスタンプの使用。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13177413 | 2013-07-22 | ||

| EP13177413.5 | 2013-07-22 | ||

| PCT/EP2014/065656 WO2015011110A1 (en) | 2013-07-22 | 2014-07-22 | Patterned stamp manufacturing method, patterned stamp imprinting method and imprinted article |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016527720A JP2016527720A (ja) | 2016-09-08 |

| JP2016527720A5 JP2016527720A5 (ja) | 2018-03-01 |

| JP6356798B2 true JP6356798B2 (ja) | 2018-07-11 |

Family

ID=48906098

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016528491A Active JP6356798B2 (ja) | 2013-07-22 | 2014-07-22 | パターン化されたスタンプの製造方法、パターン化されたスタンプのインプリント方法及びインプリントされた物 |

Country Status (9)

| Country | Link |

|---|---|

| US (2) | US9908358B2 (ja) |

| EP (1) | EP3025195B1 (ja) |

| JP (1) | JP6356798B2 (ja) |

| KR (1) | KR102209564B1 (ja) |

| CN (1) | CN105378563B (ja) |

| RU (1) | RU2671324C2 (ja) |

| TR (1) | TR201909168T4 (ja) |

| TW (1) | TWI665078B (ja) |

| WO (1) | WO2015011110A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107111226B (zh) | 2014-12-22 | 2021-04-13 | 皇家飞利浦有限公司 | 图案化印模制造方法、图案化印模和压印方法 |

| JP6565321B2 (ja) * | 2015-05-18 | 2019-08-28 | 凸版印刷株式会社 | 積層構造体、これを用いた有機el素子、およびこれらの製造方法 |

| KR102380203B1 (ko) | 2016-07-27 | 2022-03-29 | 코닌클리케 필립스 엔.브이. | 폴리오르가노실록산-기반 스탬프 제조 방법, 폴리오르가노실록산-기반 스탬프, 인쇄 공정을 위한 이의 용도, 및 이를 사용하는 임프린팅 방법 |

| US10035296B2 (en) * | 2016-10-13 | 2018-07-31 | Canon Kabushiki Kaisha | Methods for controlling spread of imprint material |

| CN106626831B (zh) * | 2016-12-28 | 2022-12-27 | 临沂市名涛新型材料有限公司 | 一种在球形面或弧形凹陷面使用的印刷装置及其应用 |

| US20210039423A1 (en) * | 2019-08-07 | 2021-02-11 | Entrust Datacard Corporation | Ribbon impresser/indenter for plastic cards |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2994266A (en) | 1959-03-09 | 1961-08-01 | American Optical Corp | Hand stamps |

| SU889468A1 (ru) * | 1980-04-07 | 1981-12-15 | Всесоюзный Научно-Исследовательский Институт Резинотехничнского Машиностроения | Пресс-форма дл вулканизации резинокордных оболочек |

| JPH05200757A (ja) * | 1992-01-30 | 1993-08-10 | Canon Inc | フレキシブルスタンパー、ロール状スタンパー、および光情報記録媒体用基板の製造方法 |

| JP3482115B2 (ja) * | 1997-10-13 | 2003-12-22 | 東レ・ダウコーニング・シリコーン株式会社 | 硬化性シリコーン組成物および電子部品 |

| DE19819463B4 (de) | 1998-04-30 | 2004-03-25 | Siemens Ag | Antriebsstrangsteuerung eines Kraftfahrzeuges |

| GB9811634D0 (en) * | 1998-05-29 | 1998-07-29 | Unilever Plc | Stamping dies |

| JP3941604B2 (ja) | 2002-06-26 | 2007-07-04 | 富士ゼロックス株式会社 | マイクロレンズアレーの製造方法、それに用いる電解液およびマイクロレンズアレー樹脂材料、ならびに原盤製造装置 |

| EP1742893B1 (en) | 2004-04-27 | 2012-10-10 | The Board Of Trustees Of The University Of Illinois | Composite patterning devices for soft lithography |

| US8075298B2 (en) | 2004-09-08 | 2011-12-13 | Nil Technology Aps | Flexible nano-imprint stamp |

| KR20070106683A (ko) * | 2004-09-08 | 2007-11-05 | 닐 테크놀로지 에이피에스 | 가요성 나노-임프린팅 스탬프 |

| US20060144262A1 (en) * | 2005-01-03 | 2006-07-06 | Ji-Sung Koong | Marking apparatus for golf ball and stamp for thereof |

| CN2822970Y (zh) * | 2005-09-28 | 2006-10-04 | 蔡碧云 | 美甲印章 |

| US8318253B2 (en) | 2006-06-30 | 2012-11-27 | Asml Netherlands B.V. | Imprint lithography |

| US7678423B2 (en) * | 2007-02-27 | 2010-03-16 | The Regents Of The University Of Michigan | System and method for depositing thin layers on non-planar substrates by stamping |

| JP4448868B2 (ja) | 2007-06-29 | 2010-04-14 | 株式会社日立産機システム | インプリント用スタンパとその製造方法 |

| US20090025595A1 (en) * | 2007-07-25 | 2009-01-29 | Nano Terra Inc. | Contact Printing Method Using an Elastomeric Stamp Having a Variable Surface Area and Variable Shape |

| CN101221358A (zh) * | 2008-02-04 | 2008-07-16 | 哈尔滨工业大学 | 基于柔性紫外压模的曲面基底多相位微光学元件加工方法 |

| KR101618589B1 (ko) * | 2008-06-06 | 2016-05-09 | 코닌클리케 필립스 엔.브이. | 연성 리소그래피용 실리콘 고무 재료 |

| CN101477304B (zh) * | 2008-11-04 | 2011-08-17 | 南京大学 | 在复杂形状表面复制高分辨率纳米结构的压印方法 |

| JP2011062978A (ja) * | 2009-09-18 | 2011-03-31 | Fujifilm Corp | インプリント方法に用いる剥離板、モールド構造体及びインプリント方法 |

| JP2013004669A (ja) * | 2011-06-15 | 2013-01-07 | Toshiba Corp | パターン形成方法、電子デバイスの製造方法及び電子デバイス |

-

2014

- 2014-07-21 TW TW103124966A patent/TWI665078B/zh active

- 2014-07-22 TR TR2019/09168T patent/TR201909168T4/tr unknown

- 2014-07-22 US US14/905,856 patent/US9908358B2/en active Active

- 2014-07-22 JP JP2016528491A patent/JP6356798B2/ja active Active

- 2014-07-22 WO PCT/EP2014/065656 patent/WO2015011110A1/en active Application Filing

- 2014-07-22 CN CN201480041800.6A patent/CN105378563B/zh active Active

- 2014-07-22 EP EP14744033.3A patent/EP3025195B1/en active Active

- 2014-07-22 KR KR1020167004296A patent/KR102209564B1/ko active IP Right Grant

- 2014-07-22 RU RU2016105665A patent/RU2671324C2/ru active

-

2018

- 2018-01-18 US US15/874,068 patent/US11453232B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| RU2016105665A3 (ja) | 2018-05-08 |

| US11453232B2 (en) | 2022-09-27 |

| US20160152064A1 (en) | 2016-06-02 |

| KR20160034363A (ko) | 2016-03-29 |

| WO2015011110A1 (en) | 2015-01-29 |

| TR201909168T4 (tr) | 2019-07-22 |

| RU2671324C2 (ru) | 2018-10-30 |

| EP3025195B1 (en) | 2019-04-24 |

| RU2016105665A (ru) | 2017-08-29 |

| US20180141366A1 (en) | 2018-05-24 |

| CN105378563B (zh) | 2020-07-14 |

| EP3025195A1 (en) | 2016-06-01 |

| TW201518067A (zh) | 2015-05-16 |

| KR102209564B1 (ko) | 2021-02-02 |

| US9908358B2 (en) | 2018-03-06 |

| TWI665078B (zh) | 2019-07-11 |

| CN105378563A (zh) | 2016-03-02 |

| JP2016527720A (ja) | 2016-09-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6356798B2 (ja) | パターン化されたスタンプの製造方法、パターン化されたスタンプのインプリント方法及びインプリントされた物 | |

| RU2695290C2 (ru) | Способ изготовления штампа с рисунком, штамп с рисунком и способ отпечатывания | |

| JP5276436B2 (ja) | 中間スタンプによるパターン複製 | |

| JP5079229B2 (ja) | マイクロコンタクトプリントを含むソフトリソグラフィ用のスタンプ及びその製造方法 | |

| CN1890604B (zh) | 大面积光刻的装置和方法 | |

| JP5868393B2 (ja) | ナノインプリント用モールドおよび曲面体の製造方法 | |

| JP4473233B2 (ja) | ソフトモールド及びその製造方法並びにこれを利用したパターニング方法 | |

| KR20090077836A (ko) | 잉크 리소그래피에 의한 패턴 형성을 위한 장치 및 방법 | |

| JP5761320B2 (ja) | マイクロコンタクトプリンティング用スタンプの製造方法 | |

| JP2008542081A5 (ja) | ||

| WO2011094696A2 (en) | Ultra-compliant nanoimprint lithography template | |

| KR101468960B1 (ko) | 리소그래피 마스크 제조방법 및 이를 이용한 미세패턴형성방법 | |

| JP5282510B2 (ja) | マイクロコンタクトプリンティング(μCP)用スタンプの製造方法 | |

| JP2009190300A (ja) | インプリント法 | |

| JP5428449B2 (ja) | マイクロコンタクトプリンティング用スタンプ作製用マスター版の製造方法、およびマイクロコンタクトプリンティング用スタンプ作製用マスター版 | |

| JP4858030B2 (ja) | インプリント用モールド、インプリント用モールド製造方法およびパターン形成方法 | |

| KR101551772B1 (ko) | Scil 공정용 레플리카 스탬프 및 이의 제조방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20170214 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170706 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180119 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20180119 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20180131 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180206 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180423 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180529 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180614 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6356798 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |