JP6193566B2 - 継電器 - Google Patents

継電器 Download PDFInfo

- Publication number

- JP6193566B2 JP6193566B2 JP2012275657A JP2012275657A JP6193566B2 JP 6193566 B2 JP6193566 B2 JP 6193566B2 JP 2012275657 A JP2012275657 A JP 2012275657A JP 2012275657 A JP2012275657 A JP 2012275657A JP 6193566 B2 JP6193566 B2 JP 6193566B2

- Authority

- JP

- Japan

- Prior art keywords

- movable contact

- relay

- fixed

- contact

- movable

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000006835 compression Effects 0.000 claims description 113

- 238000007906 compression Methods 0.000 claims description 113

- 230000007246 mechanism Effects 0.000 claims description 51

- 230000001681 protective effect Effects 0.000 claims description 28

- 239000000463 material Substances 0.000 claims description 27

- 238000006073 displacement reaction Methods 0.000 claims description 8

- 230000001105 regulatory effect Effects 0.000 claims description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 34

- 230000004048 modification Effects 0.000 description 24

- 238000012986 modification Methods 0.000 description 24

- 238000005304 joining Methods 0.000 description 17

- 238000010586 diagram Methods 0.000 description 16

- 230000000694 effects Effects 0.000 description 16

- 230000004907 flux Effects 0.000 description 11

- 238000003466 welding Methods 0.000 description 7

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 6

- 239000001257 hydrogen Substances 0.000 description 6

- 229910052739 hydrogen Inorganic materials 0.000 description 6

- 239000000696 magnetic material Substances 0.000 description 6

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 6

- 229910052721 tungsten Inorganic materials 0.000 description 6

- 239000010937 tungsten Substances 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 5

- 238000005219 brazing Methods 0.000 description 5

- 239000000919 ceramic Substances 0.000 description 5

- 229910052802 copper Inorganic materials 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 239000004020 conductor Substances 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 239000007769 metal material Substances 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 238000003860 storage Methods 0.000 description 4

- 239000000470 constituent Substances 0.000 description 3

- 229920001971 elastomer Polymers 0.000 description 3

- 230000007257 malfunction Effects 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 238000009423 ventilation Methods 0.000 description 3

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000020169 heat generation Effects 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910000833 kovar Inorganic materials 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 230000005856 abnormality Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000008033 biological extinction Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000010891 electric arc Methods 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 239000000057 synthetic resin Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

Images

Landscapes

- Contacts (AREA)

Description

[形態1]

固定接点をそれぞれ有する複数の固定端子と、

前記複数の固定端子がそれぞれ挿通されると共に、前記複数の固定端子が取り付けられ内部に気密空間を形成する容器と、

前記気密空間内において前記複数の固定端子と接触し、前記複数の固定端子を電気的に接続する可動接触部材と、

前記可動接触部材を前記複数の固定端子に接触させるために前記可動接触部材を移動させる駆動機構と、

前記可動接触部材を前記複数の固定端子に向けて付勢するための弾性部材と、を備え、

前記可動接触部材は、

前記固定端子と接触する部分である可動接点を含む可動接点部分を前記各固定端子に対して2つ以上有し、

前記可動接触部材は、

前記複数の固定端子と接触して前記複数の固定端子を電気的に接続する複数の可動接触子を備え、

前記各可動接触子は前記各固定端子のそれぞれに対して接触する前記可動接点部分を有し、

前記駆動機構が動作していない非動作状態のときの、前記可動接触子の前記可動接点部分と前記可動接点部分と接触する前記固定端子との、前記可動接触部材が移動する移動方向における距離を接点間距離とした場合に、

前記複数の可動接触子のうちの1つの前記可動接触子である第1の可動接触子の前記接点間距離は、他の前記可動接触子である第2の可動接触子の前記接点間距離よりも小さく、

前記駆動機構が動作し、前記固定端子と前記可動接触部材とが接触している動作状態のときの、前記複数の可動接触子のそれぞれが前記複数の固定端子のうちの接触する部分に対して加える力を接圧力とした場合に、

前記第1の可動接触子の前記接圧力は、前記第2の可動接触子の前記接圧力よりも小さい、ことを特徴とする継電器。

形態1によれば、各固定端子に対して2つ以上の可動接点部分が設けられている。これにより、各固定端子と可動接触部材との接触が2箇所以上形成されることから、固定端子と可動接点部分との間や各接点近傍を流れる電流を低減できる。これにより、電磁反発力を低減でき、駆動機構が動作している状態(継電器のON状態)において、可動接点と固定接点とが非接触状態となる可能性を低減できる。また形態1によれば、接点間距離が大きい第2の可動接触子においてアーク発生による消耗を低減できる

[形態2]

固定接点をそれぞれ有する複数の固定端子と、

前記複数の固定端子がそれぞれ挿通されると共に、前記複数の固定端子が取り付けられ内部に気密空間を形成する容器と、

前記気密空間内において前記複数の固定端子と接触し、前記複数の固定端子を電気的に接続する可動接触部材と、

前記可動接触部材を前記複数の固定端子に接触させるために前記可動接触部材を移動させる駆動機構と、

前記可動接触部材を前記複数の固定端子に向けて付勢するための弾性部材と、

前記弾性部材のうちで少なくとも前記固定端子に近い側の端を取り囲むように、前記弾性部材の周囲に配置された保護部材と、を備え、

前記可動接触部材は、

前記固定端子と接触する部分である可動接点を含む可動接点部分を前記各固定端子に対して2つ以上有し、

前記弾性部材は、複数の前記可動接点部分のそれぞれに対応して設けられている、ことを特徴とする継電器。

形態2によれば、各固定端子に対して2つ以上の可動接点部分が設けられている。これにより、各固定端子と可動接触部材との接触が2箇所以上形成されることから、固定端子と可動接点部分との間や各接点近傍を流れる電流を低減できる。これにより、電磁反発力を低減でき、駆動機構が動作している状態(継電器のON状態)において、可動接点と固定接点とが非接触状態となる可能性を低減できる。また形態2によれば、固定端子と可動接触部材との間でアークが発生した場合でも、発生したアークが弾性部材に当たる可能性を低減できる。これにより、アークによって弾性部材が損傷する可能性を低減できる。また、形態2によれば、複数の可動接点部分に対応して弾性部材が設けられていない場合に比べ、各固定端子に対して複数の可動接点部分が加える力を容易に調整できる。

前記複数の固定端子がそれぞれ挿通されると共に、前記複数の固定端子が取り付けられ内部に気密空間を形成する容器と、

前記気密空間内において前記複数の固定端子と接触し、前記複数の固定端子を電気的に接続する可動接触部材と、

前記可動接触部材を前記複数の固定端子に接触させるために前記可動接触部材を移動させる駆動機構と、

前記可動接触部材を前記複数の固定端子に向けて付勢するための弾性部材と、を備え、

前記可動接触部材は、

前記固定端子と接触する部分である可動接点を含む可動接点部分を前記各固定端子に対して2つ以上有する、ことを特徴とする継電器。

前記可動接触部材は、

前記複数の固定端子と接触して前記複数の固定端子を電気的に接続する複数の可動接触子を備え、

前記各可動接触子は前記各固定端子のそれぞれに対して接触する前記可動接点部分を有する、ことを特徴とする継電器。

適用例2に記載の継電器によれば、可動接触部材はそれぞれが別体である複数の可動接触子を有する。これにより、可動接触部材が一体である場合と比較して、可動接触子の製造誤差が生じた場合でも、より確実に可動接点部分を固定端子に接触させることができる。

前記駆動機構が動作していない非動作状態のときの、前記可動接触子の前記可動接点部分と前記可動接点部分と接触する前記固定端子との、前記可動接触部材が移動する移動方向における距離を接点間距離とした場合に、

前記複数の可動接触子のうちの少なくとも1つの前記可動接触子と、他の前記可動接触子とは前記接点間距離が異なる、ことを特徴とする継電器。

前記駆動機構が動作し、前記固定端子と前記可動接触部材とが接触している動作状態のときの、前記複数の可動接触子のそれぞれが前記複数の固定端子のうちの接触する部分に対して加える力を接圧力とした場合に、

前記複数の可動接触子のうちの少なくとも1つの前記可動接触子と他の前記可動接触子とは前記接圧力が異なる、ことを特徴とする継電器。

適用例4に記載の継電器によれば、複数の可動接触子のうちの少なくとも1つが他の可動接触子と接圧力が異なる継電器を提供できる。すなわち、継電器の設計の自由度が向上できる。

前記複数の可動接触子のうちの少なくとも1つの前記可動接触子の前記可動接点部分と、他の前記可動接触子の前記可動接点部分とは異なる材料により形成されている、ことを特徴とする継電器。

適用例5に記載の継電器によれば、継電器の使用環境に応じて、可動接触子の材料を選択することができる。例えば、可動接点を含む可動接点部分の消耗が他の可動接点を含む可動接点部分よりも早い所定の可動接触子は、他の可動接触子よりも可動接点部分を耐消耗性に優れた材料で作製できる。また、例えば、突入電流が大きくなるような使用環境では、複数の可動接触子のうち、少なくとも1つの可動接触子の可動接点部分を耐摩耗性に優れた材料で作製し、他の可動接触子の可動接点部分を導体抵抗の低い材料で作製できる。導体抵抗の低い材料で作製した可動接点部分を含む可動接触子によって、主に複数の固定端子間の導通を図る。ここで、「耐消耗性に優れた材料」や「耐摩耗性に優れた材料」とは、例えば融点の高い材料をいう。

前記弾性部材は、複数の前記可動接点部分のそれぞれに対応して設けられている、ことを特徴とする継電器。

適用例6に記載の継電器によれば、複数の可動接点部分に対応して弾性部材が設けられていない場合に比べ、各固定端子に対して複数の可動接点部分が加える力を容易に調整できる。

前記可動接触部材は、前記複数の固定端子を単一の電流経路によって電気的に接続する単一経路部材を有し、

前記駆動機構が動作し、前記固定端子と前記可動接触部材とが接触している動作状態のときに、前記単一経路部材が有する複数の前記可動接点部分に対応して設けられた前記複数の弾性部材は、それぞれが同程度の力によって前記単一経路部材を前記固定端子に向けて付勢する、ことを特徴とする継電器。

適用例7に記載の継電器によれば、閉成動作時に発生する単一経路部材のバウンスを抑制できる。例えば、バウンスが生じている時間(「バウンス時間」ともいう。)を短縮又はゼロにできる。ここで、単一経路部材とは、例えば可動接触部材が一体に形成されている場合は可動接触部材自体を意味し、例えば可動接触部材がそれぞれ別体の複数の可動接触子によって形成されている場合は、可動接触子のそれぞれを意味する。

前記可動接触部材が移動する移動方向と直交する面内における前記可動接触部材の動きに合わせて動くと共に、前記移動方向における前記可動接触部材の動きとは独立して動く支持部材を備え、

前記弾性部材は、前記移動方向における一端部が前記可動接触部材に当接し、前記移動方向における他端部が前記支持部材に当接する、ことを特徴とする継電器。

適用例8に記載の継電器によれば、弾性部材の座面となる可動接触部材と支持部材が移動方向と直交する面内において連動して動くため、弾性部材が正しい姿勢を維持できない可能性を低減できる。これにより、弾性部材が所望とする付勢力を発揮できない可能性を低減できる。

前記可動接触部材は、

前記移動方向に垂直な方向であり、かつ、前記複数の固定端子が配列される配列方向に延びる中央部と、

前記中央部から前記移動方向に沿って前記固定端子に向かって延び、前記可動接点部分を端部に有する延伸部と、を備え、

前記弾性部材の内側には、前記延伸部の少なくとも一部が配置されている、ことを特徴とする継電器。

適用例9に記載の継電器によれば、弾性部材の内側には移動方向に沿って延びる延伸部の少なくとも一部が配置されている。これにより、弾性部材が正しい姿勢を維持できない可能性を低減できる。よって、弾性部材が所望とする付勢力を発揮できない可能性を低減できる。

前記可動接触部材の一部は、前記支持部材を挟んで前記可動接点部分とは反対の側に位置する、ことを特徴とする継電器。

適用例10に記載の継電器によれば、中央部と延伸部とを有する可動接触子を備える場合でも、弾性部材の他端部を容易に支持部材に当接させることができる。

前記支持部材は、磁性体である、ことを特徴とする継電器。

適用例11に記載の継電器によれば、支持部材が磁性体であることから、固定接点と可動接点とが電気的に接続された場合に、可動接触部材のうち支持部材を挟んで可動接点部分とは反対の側に位置する部分に流れる電流に対して、第1の方向に沿ったローレンツ力を発生させることができる。ここで第1の方向とは、可動接触部材の移動方向のうち、可動接触部材から固定端子に向かう方向である。これにより、駆動機構の動作状態において、可動接触部材と固定端子との接触をさらに安定に維持できる。

前記移動方向に垂直な面に前記継電器を垂直投影した場合に、

前記垂直投影された前記支持部材の輪郭線は、前記垂直投影された前記可動接触部材の輪郭線の外側に位置する外側部分を有し、

前記継電器は、さらに、前記外側部分と当接し前記支持部材の前記面内における動きを規制する規制部を有する、ことを特徴とする継電器。

適用例12に記載の継電器によれば、支持部材が外側部分を有することで、外側部分を有さない場合と比較して、支持部材や可動接触部材と規制部との間の空間を狭くできる。これにより、移動方向と直交する方向への可動接触部材と支持部材の移動を抑制できる。例えば、可動接触部材と支持部材が面内に沿った方向に移動した場合でも、支持部材が継電器を構成する規制部に当たる可能性を向上できる。また、垂直投影した場合に支持部材の外側部分が可動接触部材の外側に位置することで、可動接触部材に代えて支持部材を他の部材に当てることができる。これにより、可動接触部材が破損する可能性を低減できる。ここで、規制部としては、例えば、可動接触部材及び支持部材を収容する容器が挙げられる。

前記可動接触部材は、

前記弾性部材を保持し、前記可動接触部材に対する前記可動接触部材の移動方向と直交する方向における前記弾性部材の位置ずれを抑制するための保持機構を備える、ことを特徴とする継電器。

適用例13に記載の継電器によれば、保持機構によって移動方向と直交する方向における弾性部材の可動接触部材に対する位置ずれを抑制できる。これにより弾性部材の付勢力の変動を抑制できる。ここで、保持機構は、例えば、可動接触部材に形成された溝によって構成できる。こうすることで、容易に保持機構を形成できる。

前記弾性部材は、圧縮コイルばねである、ことを特徴とする継電器。

適用例14に記載の継電器によれば、弾性部材を容易に形成できる。

前記容器は、

前記各固定端子にそれぞれ対応して設けられ、対応する前記各固定端子が挿通される複数の第1の容器と、

前記複数の第1の容器に接合される第2の容器と、を有し、

前記各固定端子が有する前記各固定接点は、対応する前記第1の容器に収容されている、ことを特徴とする継電器。

適用例15に記載の継電器によれば、固定端子に対応して複数の第1の容器が設けられることから、第1の容器が単一である場合に比べ、継電器の耐圧性を向上できる。また、第1の容器に固定接点が収容されていることから、第1の容器が障壁となることで、固定接点や可動接点を形成する部材の飛散粒子が原因で固定端子間が導通する可能性を低減できる。

適用例16に記載の継電器によれば、固定端子と可動接触部材との間でアークが発生した場合でも、発生したアークが弾性部材に当たる可能性を低減できる。これにより、アークによって弾性部材が損傷する可能性を低減できる。

適用例17に記載の継電器によれば、可動接触部材に対する保護部材の位置を固定でき、保護部材が設計した位置からずれる可能性を低減できる。

適用例18に記載の継電器によれば、弾性部材の弾性を利用することによって他の部材に対する保護部材の位置を固定でき、保護部材が設計した位置からずれる可能性を低減できる。

A〜G.各種実施例及び各種実施態様:

H.変形例:

A−1.継電器の概略構成:

図1は、第1実施例に係る継電器5を備えた電気回路(「システム」ともいう。)1の説明図である。電気回路1は、例えば車両に搭載される。電気回路1は、直流電源としての蓄電池2と、継電器5と、電流変換装置3と、負荷としてのモータ4とを備える。電流変換装置3は、インバータとコンバータとしての機能を有する。蓄電池2からモータ4に電力が供給される電力供給時(蓄電池2の放電時)では、電流変換装置3により変換された交流電流がモータ4に供給されることでモータ4が駆動する。また、モータ4で回生したエネルギーを直流電源2に充電する充電時には、電流変換装置3により変換された直流電流が蓄電池2に蓄電される。

A−2−1.気密空間の構成:

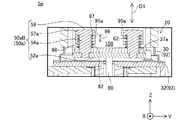

図4は、図3の継電器本体6の3−3断面図である。図5は、図4に示す継電器本体6の斜視図である。図6は、可動接触部材50の関連部材の第1の斜視図である。図7は、可動接触部材50と関連部材の第2の斜視図である。図8は、図6の6−6部分断面図である。図8は第1の可動接触子50A及び関連部材の断面図を示しているが、第2の可動接触子50Bも同様の構成である。

図4に示すように、継電器5は、さらに、可動接触部材50と、駆動機構90と、弾性部材としての圧縮コイルばね62と、支持部材37と、を備える。

次に、継電器5のON状態(コイルに通電している時、駆動機構90の動作状態とも言う)及びOFF状態(コイルに通電していない時、駆動機構90の非動作状態とも言う)の説明を行う。コイル44に通電し駆動機構90を動作させると、可動鉄心72が固定鉄心70に吸引される。すなわち、可動鉄心72が第1のばね64の付勢力に抗して固定鉄心70に近づき、固定鉄心70に当接する。可動鉄心72が上方向に移動すると、ロッド60も上方向に移動する。ロッド60が上方向に移動すると支持部材37及び棒状部材130も上方向に移動する。支持部材37が上方向に移動すると、可動接触部材50も上方向(固定端子10に近づく方向)に移動し、固定端子10に接触する。可動接触部材50が固定端子10に接触した地点からさらに支持部材37が上方向に移動すると、圧縮コイルばね62がさらに圧縮され所定の付勢力によって可動接触部材50を固定端子10に向けて付勢する。

上記のように、第1実施例の継電器5は、各固定端子10W,10Xに対してそれぞれ2つの可動接触部57が設けられている。これにより、各固定端子10W,10Xのそれぞれと、可動接触部材50との接触が2箇所となる。よって、1つの固定端子10に接触する可動接触部57が1つの場合に比べ、固定端子10と可動接触部57との間や各接点18,58近傍を流れる電流を約半分にできる。これにより、電磁反発力を低減でき、駆動機構90が動作している状態において、可動接点58と固定接点18とが非接触状態となる可能性を低減できる。

図9は、第2実施例の継電器5aを説明するための第1の図である。図10は、第2実施例の可動接触部材50a及び関連部材の斜視図である。図11は、第2実施例の継電器5aを説明するための第2の図である。なお、図9は、図4に示す断面図の斜視図に相当する図であり、固定端子10,可動接触部材50a,圧縮コイルばね62,及び,支持部材37aの斜視図を示している。また、図11は、図9に示す継電器本体6aのうち、X軸正方向側に位置する第2の可動接触子50aBを通る断面(Y軸とZ軸に平行な断面)の一部を示している。

図13は、第3実施例の継電器5bを説明するための図である。図14は、可動接触部材50bとその関連部材の斜視図である。図13は、継電器本体6bのうち図3に示す断面図に相当する断面図である。第3実施例の継電器5bと第1実施例の継電器5との異なる点は、可動接触部材50bの構成と、支持部材37bの構成と、圧縮コイルばね62の配置個数と、新たに装着部材164を設けた点である。その他の構成については第1実施例と同様の構成であるため、同様の構成について同一符号を付すと共に説明を省略する。

図15は、第4実施例の継電器5cを説明するための図である。図16は、可動接触部材50bとその関連部材の斜視図である。図15は、継電器本体6cのうち図3に示す断面図に相当する断面図である。第4実施例の継電器5cと第3実施例の継電器5bとの違いは、支持部材37cがロッド60の上方向への移動に伴って移動する点である。その他の構成については、第3実施例と同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

図17は、第5実施例の継電器5dを説明するための図である。図18は、可動接触部材50bとその関連部材の斜視図である。図17は、継電器本体6cのうち図3に示す断面図に相当する断面図である。第5実施例の継電器5dと第4実施例の継電器5cとの違いは、ロッド60の上端部60bの位置と、E型リング169に代えてロッド60が拡径部60dを有する点と、新たに調整部材160を設けた点である。その他の構成については第4実施例の継電器5cと同様の構成であるため、第4実施例の構成と同様の構成については同一符号を付すと共に説明を省略する。

図19は、第6実施例の継電器5eを説明するための図である。図19は、継電器本体6eのうち図3に示す断面図に相当する断面図である。第6実施例の継電器5eと第2実施例の継電器5a(図9)との違いは、第1の容器20eの個数と、接合部材30eの構成である。その他の構成については、第2実施例の継電器5aと同様の構成であるため、同様の構成については同一符号を付すと共に説明を省略する。

G−1.第1実施態様:

図20は、第1実施態様の可動接触部材50a1とその関連部材の斜視図である。上記第2実施例において、可動接触部材50a(図10)に代えて第1実施態様に記載の可動接触部材50a1を採用しても良い。可動接触部材50a1は、それぞれが別体の第1と第2の可動接触子50a1A,50a1Bを備える。中央部52aには、磁性体の補助部材135が配置されている。詳細には、中央部52aの一部分が移動方向D1において支持部材37aと補助部材135とによって挟まれるように補助部材135が配置されている。

図22は、第2実施態様の可動接触部材50j及びその関連部材の側面図である。図22では、コイル44に通電していない状態を示している、また、図22では、理解の容易にために、固定端子10が模式的に示されている。上記第1実施例において、可動接触部材50(図6)の構成に変えて第2実施態様の可動接触部材50jを採用しても良い。可動接触部材50jは、第1実施例の可動接触部材50と異なり、第1の可動接触子50jAと固定端子10との移動方向D1における距離DA(「接点間距離DA」ともいう。)と、第2の可動接触子50jBと固定端子10との移動方向D1における距離DB(「接点間距離DB」ともいう。)とが異なる。具体的には、接点間距離DA<接点間距離DBの関係を満たす。

上記実施例では、継電器のON状態において、第1の可動接触子50A,50aA,50bAと第2の可動接触子50B,50aB,50bBの固定端子10に加える力である接圧力は同じでも異なっても良い。なお、接圧力が異なる場合の詳細及び効果を以下に説明する。

本発明は、上記実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の形態において実施することが可能であり、例えば次のような変形も可能である。

図24は、第1変形例を説明するための図である。上記第2実施例では、第1と第2の可動接触子50aA,50aBのうち、延伸部54aは移動方向D1と直交する断面形状が略円形であったが(図10、図11)、形状はこれに限定されるものではない。ここで、延伸部54aのうち、中央部52aに挿入され取り付けられる部分(「取付部分」ともいう。)の移動方向D1と直交する断面形状は、所定の形状を有することが好ましい。所定の形状とは、一対の取付部分のうち対向する部分は対向方向(Y軸方向)に垂直な辺545を形成する形状である。例えば、第1変形例では、取付部分の断面形状は、矩形状である。なお、図24の左下に記載したように、取付部分の断面形状は矩形状に限定されるものではなく、例えば三角形でも良い。こうすることで、延伸部54a1から中央部52aとの境界部分における電流集中を緩和できるので、境界部分における電流密度の増加を抑制できる。これにより、境界部分の温度上昇等の不具合の発生を抑制できる。

図25は、第2変形例を説明するための図である。図25は、第1実施例の継電器5を移動方向D1に垂直な面に垂直投影した場合の、好ましい支持部材37と可動接触部材50の輪郭線37p,50pの関係を図示している。上記第1実施例の継電器5において、支持部材37と可動接触部材50の形状は特に限定されてないが、図25に示すように、支持部材37aの輪郭線37pの少なくとも一部が可動接触部材50の輪郭線50pの外側に位置することが好ましい。こうすることで、可動接触部材50と支持部材37がロッド60(図5)の中心軸を軸として回転した場合でも、支持部材37が継電器5を構成する部材(例えば、支持部材37を内側に収容する容器20,92)に当たることで回転移動を抑制できる。また、可動接触部材50ではなく支持部材37を容器20,92に当てて回転移動を抑制できるため、電流が流れる部材である可動接触部材50が破損する可能性を低減できる。ここで、例えば容器20,92が課題を解決するための手段に記載の「他の部材」に相当する。なお、本変形例は他の実施例及び実施形態に適用しても良い。

図26〜図29は、第3変形例を説明するための図である。上記実施例に記載の継電器5〜5eは、さらに、弾性部材としての圧縮コイルばね62の少なくとも一部を取り囲むように、圧縮コイルばね62の周囲に配置された保護部材95〜95cを配置しても良い。保護部材95〜95cは、固定端子10と可動接触部材50,50a,50b,50j,50a1との間で発生するアークが圧縮コイルばね62に当たることを抑制する。保護部材95〜95cの具体的構成を図26〜図29を用いて説明する。ここで、図26は第3変形例の第1の例を説明するための図であり、図27は第3変形例の第2の例を説明するための図であり、図28は第3変形例の第3の例を説明するための図であり、図29は第3変形例の第4の例を説明するための図である。以下では、第2実施例の継電器5a(図9〜12)を用いて保護部材95〜95cの具体的構成について説明する。

図26に示すように、保護部材95は圧縮コイルばね62の周囲の一部を取り囲んでいる。保護部材95は円筒状である。保護部材95は、金属や樹脂やセラミックなどによって形成できる。保護部材95は、各圧縮コイルばね62に対応して設けられている。第1の例では、4つの保護部材95(図26では2つのみ図示)が設けられている。可動接触部材50a(詳細には、可動接触部57a)が保護部材95に圧入されることで、保護部材95は可動接触部材50aに固定(接合)されている。なお、保護部材95は、可動接触部材50aへの固定(接合)のし易さの観点から、金属で形成することが好ましい

図27に示すように、第2の例では、保護部材95aは可動接触部材50aと一体に形成されている。例えば、保護部材95aと可動接触部材50aとは同一の原料を用いて一体成型される。保護部材95aは、可動接触部57aから下側(Z軸負方向、固定端子10に対して離れる方向)に伸びる。また、保護部材95aは、圧縮コイルばね62の周囲の一部を取り囲んでいる。

図28に示すように、第3の例では、保護部材95bは、自身の一部が圧縮コイルばね62によって支持部材37aに対して押し付けられている。すなわち、保護部材95aは、圧縮コイルばね62と支持部材37aによって挟持されている。保護部材95aは、有底筒状であり、底部93に圧縮コイルばね62が当接している。また、保護部材95aは、圧縮コイルばね62の周囲全体を取り囲む。

図29に示すように、第4の例では、保護部材95cは、自身の一部が圧縮コイルばね62によって可動接触部材50a(詳細には、可動接触部57a)に対して押し付けられている。すなわち、保護部材95cは、圧縮コイルばね62と可動接触部材50aによって挟持されている。保護部材95cは、有底筒状であり、底部93に圧縮コイルばね62が当接している。第1、第2の例と同様に、保護部材95cは圧縮コイルばね62の周囲の一部を取り囲んでいる。

上記実施例及び実施形態では、別体の第1と第2の可動接触子50A,50Bによって可動接触部材50が形成されていたが、1つの固定端子10に対して複数の可動接触部57,57aを有する構成であれば可動接触部材50は一体として形成しても良い。

上記実施例及び実施形態では、各固定端子10に対してそれぞれ2つの可動接触部57,57aが形成されていたが、3つ以上の可動接触部57,57aが形成されていても良い。1つの固定端子10に対して3つ以上の可動接触部57,57aを形成することで、固定端子10と可動接触部57,57aとの間や各接点近傍を流れる電流を更に低減できる。これにより、電磁反発力を更に低減でき、駆動機構が動作している状態(継電器のON状態)において、可動接点と固定接点とが非接触状態となる可能性を更に低減できる。例えば、1つの固定端子10に対して3つの可動接触部57,57aを形成する場合、第1と第2の可動接触子50A,50Bに加え、第3の可動接触子を設ければ良い。第3の可動接触子は第1と第2の可動接触子50A,50Bと同様の構成にすれば良い。

上記実施例及び実施形態では、可動接触部材50によって電気的に接続される固定端子10は2つであったが、3つ以上であっても良い。例えば、固定端子10が3つの場合、入力用端子10Wを2つとし、出力用端子10Xを1つにすることができる。

上記実施例では、弾性部材として圧縮コイルばね62を用いたが、移動方向D1に弾性変形可能な部材であれば圧縮コイルばね以外の部材を採用可能である。例えば、皿ばねや板ばね等の各種ばね部材や、ゴム等の部材を採用できる。このようにしても、上記実施例や実施形態と同様の効果を奏する。

上記第3変形例の第1の例では、可動接触部材50aが保護部材95に圧入されることで、保護部材95は可動接触部材50aに固定されていたが、保護部材95の固定方法はこれに限定されない。例えば、保護部材95を可動接触部材50aに溶接することで、可動接触部材50aに対して固定しても良い。

6〜6e…継電器本体

10…固定端子

10W…プラス固定端子(入力用端子)

10X…マイナス固定端子(出力用端子)

18…固定接点

19…固定接触部

20,20e…第1の容器

33…溝

37,37a,37c…支持部材

37p…輪郭線

50,50a,50b,50j,50a1…可動接触部材

50a1A,50A,50aA,50bA,50jA…第1の可動接触子(単一経路部材)

50a2B,50B,50aB,50bB,50jB…第2の可動接触子(単一経路部材)

51…溝

52…接触子本体

52a,52aA…中央部

54a,54a1,54aWA…延伸部

57,57a…可動接触部

58…可動接点

60…ロッド

62…圧縮コイルばね

64…第1のばね

90…駆動機構

92…第2の容器

93…底部

95〜95c…保護部材

97…第1端部

98…第2端部

99…第1端部側部分

100…気密空間

130…棒状部材

135…補助部材

160…調整部材

164…装着部材

545…辺

800…永久磁石

D1…移動方向

DA,DB…接点間距離

jA…第1の可動接触子

FA…接圧力

FB…接圧力

Ba…磁束

Fp…ローレンツ力(吸引力)

Claims (16)

- 固定接点をそれぞれ有する複数の固定端子と、

前記複数の固定端子がそれぞれ挿通されると共に、前記複数の固定端子が取り付けられ内部に気密空間を形成する容器と、

前記気密空間内において前記複数の固定端子と接触し、前記複数の固定端子を電気的に接続する可動接触部材と、

前記可動接触部材を前記複数の固定端子に接触させるために前記可動接触部材を移動させる駆動機構と、

前記可動接触部材を前記複数の固定端子に向けて付勢するための弾性部材と、を備え、

前記可動接触部材は、

前記固定端子と接触する部分である可動接点を含む可動接点部分を前記各固定端子に対して2つ以上有し、

前記可動接触部材は、

前記複数の固定端子と接触して前記複数の固定端子を電気的に接続する複数の可動接触子を備え、

前記各可動接触子は前記各固定端子のそれぞれに対して接触する前記可動接点部分を有し、

前記駆動機構が動作していない非動作状態のときの、前記可動接触子の前記可動接点部分と前記可動接点部分と接触する前記固定端子との、前記可動接触部材が移動する移動方向における距離を接点間距離とした場合に、

前記複数の可動接触子のうちの1つの前記可動接触子である第1の可動接触子の前記接点間距離は、他の前記可動接触子である第2の可動接触子の前記接点間距離よりも小さく、

前記駆動機構が動作し、前記固定端子と前記可動接触部材とが接触している動作状態のときの、前記複数の可動接触子のそれぞれが前記複数の固定端子のうちの接触する部分に対して加える力を接圧力とした場合に、

前記第1の可動接触子の前記接圧力は、前記第2の可動接触子の前記接圧力よりも小さい、ことを特徴とする継電器。 - 固定接点をそれぞれ有する複数の固定端子と、

前記複数の固定端子がそれぞれ挿通されると共に、前記複数の固定端子が取り付けられ内部に気密空間を形成する容器と、

前記気密空間内において前記複数の固定端子と接触し、前記複数の固定端子を電気的に接続する可動接触部材と、

前記可動接触部材を前記複数の固定端子に接触させるために前記可動接触部材を移動させる駆動機構と、

前記可動接触部材を前記複数の固定端子に向けて付勢するための弾性部材と、

前記弾性部材のうちで少なくとも前記固定端子に近い側の端を取り囲むように、前記弾性部材の周囲に配置された保護部材と、を備え、

前記可動接触部材は、

前記固定端子と接触する部分である可動接点を含む可動接点部分を前記各固定端子に対して2つ以上有し、

前記弾性部材は、複数の前記可動接点部分のそれぞれに対応して設けられている、ことを特徴とする継電器。 - 請求項1に記載の継電器において、

前記複数の可動接触子のうちの少なくとも1つの前記可動接触子の前記可動接点部分と、他の前記可動接触子の前記可動接点部分とは異なる材料により形成されている、ことを特徴とする継電器。 - 請求項1または請求項3に記載の継電器において、さらに、

前記弾性部材は、複数の前記可動接点部分のそれぞれに対応して設けられている、ことを特徴とする継電器。 - 請求項2または請求項4に記載の継電器において、

前記可動接触部材は、前記複数の固定端子を単一の電流経路によって電気的に接続する単一経路部材を有し、

前記駆動機構が動作し、前記固定端子と前記可動接触部材とが接触している動作状態のときに、前記単一経路部材が有する複数の前記可動接点部分に対応して設けられた前記複数の弾性部材は、それぞれが同程度の力によって前記単一経路部材を前記固定端子に向けて付勢する、ことを特徴とする継電器。 - 請求項1乃至請求項5のいずれか一項に記載の継電器において、さらに、

前記可動接触部材が移動する移動方向と直交する面内における前記可動接触部材の動きに合わせて動くと共に、前記移動方向における前記可動接触部材の動きとは独立して動く支持部材を備え、

前記弾性部材は、前記移動方向における一端部が前記可動接触部材に当接し、前記移動方向における他端部が前記支持部材に当接する、ことを特徴とする継電器。 - 請求項6に記載の継電器において、

前記可動接触部材は、

前記移動方向に垂直な方向であり、かつ、前記複数の固定端子が配列される配列方向に延びる中央部と、

前記中央部から前記移動方向に沿って前記固定端子に向かって延び、前記可動接点部分を端部に有する延伸部と、を備え、

前記弾性部材の内側には、前記延伸部の少なくとも一部が配置されている、ことを特徴とする継電器。 - 請求項7に記載の継電器において、

前記可動接触部材の一部は、前記支持部材を挟んで前記可動接点部分とは反対の側に位置する、ことを特徴とする継電器。 - 請求項8に記載の継電器において、

前記支持部材は、磁性体である、ことを特徴とする継電器。 - 請求項6乃至請求項9のいずれか一項に記載の継電器において、

前記移動方向に垂直な面に前記継電器を垂直投影した場合に、

前記垂直投影された前記支持部材の輪郭線は、前記垂直投影された前記可動接触部材の輪郭線の外側に位置する外側部分を有し、

前記継電器は、さらに、前記外側部分と当接し前記支持部材の前記面内における動きを規制する規制部を有する、ことを特徴とする継電器。 - 請求項1乃至請求項10のいずれか一項に記載の継電器において、

前記可動接触部材は、

前記弾性部材を保持し、前記可動接触部材に対する前記可動接触部材の移動方向と直交する方向における前記弾性部材の位置ずれを抑制するための保持機構を備える、ことを特徴とする継電器。 - 請求項1乃至請求項11のいずれか一項に記載の継電器において、

前記弾性部材は、圧縮コイルばねである、ことを特徴とする継電器。 - 請求項1乃至請求項12のいずれか一項に記載の継電器において、

前記容器は、

前記各固定端子にそれぞれ対応して設けられ、対応する前記各固定端子が挿通される複数の第1の容器と、

前記複数の第1の容器に接合される第2の容器と、を有し、

前記各固定端子が有する前記各固定接点は、対応する前記第1の容器に収容されている、ことを特徴とする継電器。 - 請求項1または請求項3に記載の継電器において、さらに、

前記弾性部材の少なくとも一部を取り囲むように、前記弾性部材の周囲に配置された保護部材を備える、ことを特徴とする継電器。 - 請求項2または請求項14に記載の継電器において、

前記可動接触部材が前記保護部材に対して圧入されることによって、前記保護部材は前記可動接触部材に固定されている、ことを特徴とする継電器。 - 請求項2または請求項14に記載の継電器において、

前記保護部材は、自身の一部が前記弾性部材によって前記継電器を構成する他の部材に対して押し付けられている、ことを特徴とする継電器。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012275657A JP6193566B2 (ja) | 2012-01-25 | 2012-12-18 | 継電器 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012013391 | 2012-01-25 | ||

| JP2012013391 | 2012-01-25 | ||

| JP2012275657A JP6193566B2 (ja) | 2012-01-25 | 2012-12-18 | 継電器 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013175437A JP2013175437A (ja) | 2013-09-05 |

| JP2013175437A5 JP2013175437A5 (ja) | 2015-12-24 |

| JP6193566B2 true JP6193566B2 (ja) | 2017-09-06 |

Family

ID=49268154

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012275657A Active JP6193566B2 (ja) | 2012-01-25 | 2012-12-18 | 継電器 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6193566B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101545893B1 (ko) * | 2014-01-28 | 2015-08-20 | 엘에스산전 주식회사 | 릴레이 |

| KR101943365B1 (ko) | 2015-10-14 | 2019-01-29 | 엘에스산전 주식회사 | 직류 릴레이 |

| KR101776455B1 (ko) * | 2016-01-20 | 2017-09-07 | 엘에스산전 주식회사 | 릴레이 장치 |

| JP2017195160A (ja) * | 2016-04-22 | 2017-10-26 | オムロン株式会社 | 電磁継電器 |

| KR102020863B1 (ko) * | 2018-04-20 | 2019-09-11 | 송기현 | 퓨즈 지지 구조체 및 이를 채용한 컷아웃 스위치 장치 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4946153A (ja) * | 1972-09-14 | 1974-05-02 | ||

| JPS5540905Y2 (ja) * | 1975-12-24 | 1980-09-25 | ||

| DE3033668C2 (de) * | 1980-09-06 | 1983-12-15 | Starkstrom Gummersbach GmbH, 5277 Marienheide | Kontaktvorrichtung für Niederspannungsschaltgeräte, insbesondere Schütze |

| JPH04351823A (ja) * | 1991-05-30 | 1992-12-07 | Nippondenso Co Ltd | 電磁継電器 |

| JPH06203725A (ja) * | 1992-12-28 | 1994-07-22 | Matsushita Electric Works Ltd | 封止接点装置 |

| JP2004071512A (ja) * | 2002-08-09 | 2004-03-04 | Omron Corp | 開閉装置 |

| WO2011115050A1 (ja) * | 2010-03-15 | 2011-09-22 | オムロン株式会社 | 接点開閉装置 |

| JP5768223B2 (ja) * | 2010-03-25 | 2015-08-26 | パナソニックIpマネジメント株式会社 | 接点装置 |

-

2012

- 2012-12-18 JP JP2012275657A patent/JP6193566B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013175437A (ja) | 2013-09-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5829617B2 (ja) | 継電器 | |

| JP7324273B2 (ja) | 高容量リレーの短絡防止構造 | |

| US7859373B2 (en) | Contact device | |

| JP6193566B2 (ja) | 継電器 | |

| JP4466421B2 (ja) | 封止接点装置 | |

| US11043346B2 (en) | Electromagnetic relay | |

| US10269517B2 (en) | Contact device, electromagnetic relay using the same, and method for manufacturing contact device | |

| WO2005004184A1 (ja) | 電磁開閉装置 | |

| JP7076633B2 (ja) | 直流リレー | |

| JP2019009070A (ja) | 電磁継電器 | |

| JP6400906B2 (ja) | 継電器 | |

| US20220044897A1 (en) | Auxiliary contact unit | |

| JP2015037052A (ja) | 継電器 | |

| JP6193565B2 (ja) | 継電器 | |

| JP6195968B2 (ja) | 継電器 | |

| JP5991848B2 (ja) | 継電器 | |

| JP2014123439A (ja) | 継電器 | |

| WO2024114755A1 (zh) | 继电器 | |

| WO2021215525A1 (ja) | アーク拘束機構 | |

| JP2015037053A (ja) | 継電器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151109 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151109 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160805 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160913 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161213 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170206 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170801 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170810 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6193566 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |