JP6118564B2 - アルカリ電池用ガスケットおよびアルカリ電池 - Google Patents

アルカリ電池用ガスケットおよびアルカリ電池 Download PDFInfo

- Publication number

- JP6118564B2 JP6118564B2 JP2013003824A JP2013003824A JP6118564B2 JP 6118564 B2 JP6118564 B2 JP 6118564B2 JP 2013003824 A JP2013003824 A JP 2013003824A JP 2013003824 A JP2013003824 A JP 2013003824A JP 6118564 B2 JP6118564 B2 JP 6118564B2

- Authority

- JP

- Japan

- Prior art keywords

- gasket

- resin material

- battery

- boss

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000011347 resin Substances 0.000 claims description 128

- 229920005989 resin Polymers 0.000 claims description 128

- 239000000463 material Substances 0.000 claims description 89

- 238000005192 partition Methods 0.000 claims description 28

- 230000002093 peripheral effect Effects 0.000 claims description 17

- 238000010521 absorption reaction Methods 0.000 claims description 15

- 239000000203 mixture Substances 0.000 claims description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 13

- 230000000704 physical effect Effects 0.000 claims description 9

- 238000007789 sealing Methods 0.000 claims description 6

- 238000003860 storage Methods 0.000 description 18

- 238000000465 moulding Methods 0.000 description 14

- 239000007788 liquid Substances 0.000 description 13

- 230000007246 mechanism Effects 0.000 description 9

- 238000005336 cracking Methods 0.000 description 8

- 239000004677 Nylon Substances 0.000 description 7

- 229920001778 nylon Polymers 0.000 description 7

- 238000001746 injection moulding Methods 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 6

- 229920002302 Nylon 6,6 Polymers 0.000 description 5

- 238000002347 injection Methods 0.000 description 5

- 239000007924 injection Substances 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 238000000034 method Methods 0.000 description 5

- 239000007787 solid Substances 0.000 description 5

- 229920000572 Nylon 6/12 Polymers 0.000 description 4

- KJFMBFZCATUALV-UHFFFAOYSA-N phenolphthalein Chemical compound C1=CC(O)=CC=C1C1(C=2C=CC(O)=CC=2)C2=CC=CC=C2C(=O)O1 KJFMBFZCATUALV-UHFFFAOYSA-N 0.000 description 4

- 125000006850 spacer group Chemical group 0.000 description 4

- 239000003792 electrolyte Substances 0.000 description 2

- 239000008151 electrolyte solution Substances 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 230000035699 permeability Effects 0.000 description 2

- 238000010248 power generation Methods 0.000 description 2

- 229920002292 Nylon 6 Polymers 0.000 description 1

- 229910001297 Zn alloy Inorganic materials 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000005034 decoration Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- ILRSCQWREDREME-UHFFFAOYSA-N dodecanamide Chemical compound CCCCCCCCCCCC(N)=O ILRSCQWREDREME-UHFFFAOYSA-N 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000012447 hatching Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- -1 polyhexamethylene Polymers 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 229920006300 shrink film Polymers 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Landscapes

- Sealing Battery Cases Or Jackets (AREA)

- Primary Cells (AREA)

Description

前記ガスケットは、樹脂材料からなり、円盤状の隔壁部と、当該隔壁部の周縁から上方に立設する外周部と、前記円盤状の隔壁部の中心にて上下方向に中空円筒状に突設されているボス部とを備え、

前記ボス部は、同軸に配置された外筒部と内筒部とから構成された二重筒状で、外筒部の内面に内筒部が固着されてなり、

前記内筒部が第1の樹脂材料によって形成され、

前記ボス部の外筒部と、当該外筒部に連続する前記隔壁部および前記外周部は、前記第1の樹脂材料とは物性が異なる第2の樹脂材料によって形成され、

前記第1の樹脂材料は、引っ張り強度が65MPa以上であるとともに、ロックウェル硬度がR100以上R120以下であり、

前記第2の樹脂材料は、平衡吸水率が5.00%以下であるとともに、ロックウェル硬度がR100以上R120以下である、

ことを特徴とするアルカリ電池用ガスケットとしている。

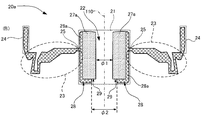

本発明の一実施形態に係るアルカリ電池用ガスケットは、図1に示した一般的なアルカリ電池1に内蔵されているものと同じ外観形状を有している。しかし、多様な漏液の原因に対応するため、ガスケットの部位に応じて異なる樹脂材料を用いている。

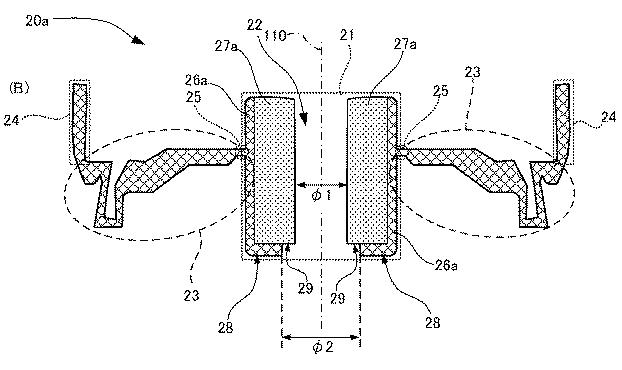

図3に示したガスケット20aにおいて、内筒部27aの樹脂材料は、負極集電子6の圧入に際し、割れが生じない物性を備えていることが必要となり、それ以外の部位(23,24,26a)の樹脂材料は、水分の吸収に起因する漏液が発生しないような物性を備えている必要となる。また、双方の樹脂材料には、ともに、クリープ現象が発生しない物性を備えていることが必要となる。

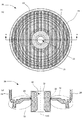

まず、内筒部27aに用いる樹脂材料について検討する。上述したように、ボス部21の割れは、アルカリ電池1aの製造過程において、ボス部21に負極集電子6を圧入することに起因する。すなわち、負極集電子6は、ボス部21の内径を押し広げるように挿入され、この挿入時の応力が割れの原因となる。したがって、内筒部27aに用いる樹脂材料(以下、第1樹脂材料)には、負極集電子6の圧入に際して割れが生じない引っ張り強度が必要となる。そこで、ボス部21の割れに起因する漏液の有無のみを確認することを目的として、図3ではなく、図2に示した従来のガスケット20を様々な樹脂材料を用いて作製した。そして、樹脂材料が異なる各種ガスケット20を用いて図1に示した従来のアルカリ電池1をサンプルとして作製した。また、各サンプルについて40個の個体を作製した。そして、各個体について、JIS規格に基づく、乾燥雰囲気中で40日間、90℃の温度下で保存する高温保存試験(90℃/Dry保存試験)を行い、全個体について、当該試験後に漏液の有無を調べた。

つぎに、樹脂材料の吸水性や水分透過性に起因する漏液を防止するために、ボス部21の内筒部27a以外の部位(23,24,26a)における樹脂材料(以下、第2樹脂材料)に求められる物性を検討した。具体的には、平衡吸水率が異なる各種樹脂材料を用いて、図2に示した従来のガスケット20を作製し、それらガスケット20を用いて図1に示したアルカリ電池1をサンプルとして作製した。なお、ここでも、各サンプルについて40個の固体を作製した。そして、全ての個体を、これもJIS規格に基づく、温度60℃で相対湿度90%(90%R.H.)の環境下で60日間保存する試験を行い、各サンプルの40個の個体の内、漏液に至ったサンプルの割合(%)を調べた。

アルカリ電池におけるクリープ現象は、ガスケットが他の部材と接触する際、その接触面での密着性が低下することに起因して発生する。すなわち、樹脂材料が硬すぎると、他部材における微細な表面形状に追従できず密着性が低下する。一方、樹脂材料が柔らかすぎると、かしめによって圧縮したときに塑性変形し、圧縮した状態から復元できず、他部材との密着性を維持することができなくなる。

上述したように、内筒部27aとその他の部位(23,24,26a)とで異なる樹脂材料を用いることで、様々な原因に基づく様々な態様の漏液を確実に防止できる。しかし、これまでに検討した事項は、樹脂材料の選定であって、実際に内筒部27aとそれ以外の部位(23,24,26a)とが異なる樹脂材料でできたガスケット20aを用いてアルカリ電池1aを作製したわけではない。そこで、以下では、内筒部27aとそれ以外の部位(23,24,26a)とが、それぞれ、第1樹脂材料と第2樹脂材料でできたガスケット20aを実際に作製し、そのガスケット20a自体、あるいはそのガスケット20aを組み込んだアルカリ電池1aが実用に耐え得るものであるか否かを検証した。

まず、内筒部27aとそれ以外の部位(23,24,26a)とが異なる樹脂材料でできたガスケット20aの製造方法について説明する。図5(A)〜(D)に、その製造方法の概略を示した。なお、この図では、金型50や、その金型50内に形成される樹脂材料の射出空間(51,53)の形状などが簡略化されている。

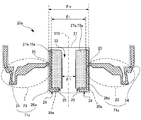

図3に示した本発明の一実施形態に係るガスケット20aは、内筒部27aと、それ以外の部位(23,24,26a)とが異なる物性を有する第1樹脂材料と第2樹脂材料で形成されている、という構造に特徴を有していた。しかし、図3に一実施形態として示したガスケット20aに限らず、負極集電子6と接触するボス部21の内周側が第1樹脂材料で、それ以外の部位が第2樹脂材料であるならば、図3に示したガスケット20a以外の構造も考えられる。すなわち、第1樹脂部と第2樹脂部の接合界面の位置や形状が異なる様々なガスケットが考えられる。図6に、第1および第2樹脂材料を一体成形してなる構造のガスケット(20a〜20d)を幾つか例示した。

上述したように、第1樹脂部(70a〜70e)と第2樹脂部(71a〜71e)との接合界面(30a〜30e)の位置や形状に応じて様々なガスケット(20a〜20e)の構造が考えられるが、これらの構造のガスケット(20a〜20e)が実用に耐え得るものであるか否かを検証する必要がある。そこで、図6に示した5種類のガスケット(20a〜20e)に加え、図2に示した従来のガスケット20を用いてアルカリ電池を作製し、それらの各種アルカリ電池をサンプルとして、上記の3通りの保存試験(90℃/Dry保存試験,60℃90%R.H.保存試験,60℃50%R.H.保存試験)を実施した。また、電池缶2の開口をガスケット(20,20a〜20e)を介して負極端子板7で封口しただけの中空のサンプルも作製し、その中空の電池缶2の底部に孔を開け、その孔から圧搾空気を注入して防爆安全機構の作動試験(作動圧試験)を行った。すなわち、アルカリ電池の規格によって規定された圧力範囲内で防爆安全機構が作動するか否かを調べた。

上述したように、本発明の実施形態に係るガスケット(20a,20b)では、ボス部21が二重筒状であることが特徴となる。そこで、図7に示したように、図3や図6(A)に示したガスケット20aについて、ボス部21の外筒部の径φoと内筒部との径φiとの比φi/φoに有為性があるか否かを調べた。具体的には、ボス孔22の内径φ1がφ1=1.45mmで、ボス部21の外筒部26aの直径φoと内筒部27aとの直径φiとの比(筒部直径比)が異なる各種ガスケット20aを作製し、ボス孔22の内径φ1=1.45mmに対して外径1.7mmの試験針をこのボス孔22に挿入する試験針試験を行ってボス部21の割れの有無を確認するとともに、この筒部直径比φi/φoが異なる各種ガスケット20aを用いて電池缶2を封口した中空の電池を作製し、上記の作動圧試験を行った。ここでは、同一条件で作製したガスケット20aを40個ずつ作製した。また、ガスケット20aの作製時に成形性を調べた。

5 負極ゲル、6 負極集電子、7 負極端子板、8 正極端子、

20,20a〜20e ガスケット、21 ボス部、22 ボス孔、

23 隔壁部、24 外周部、25 薄肉部、26a,26b 外筒部、

27a,27b 内筒部、30a〜30e 接合界面、50 金型、

51,53 射出空間、52 可動スペーサー、60 第2樹脂材料、

62 第1樹脂材料、70a〜70e 第1樹脂部、71a〜71e 第2樹脂部

φo ボス部(外筒部)の外径、φi 内筒部の外径、φ1 ボス孔の内径

Claims (3)

- 下方を底部とした有底円筒状の電池缶内に、環状の正極合剤と、当該正極合剤の内側に配置される有底円筒状のセパレーターと、当該セパレーターの内側に配置される負極ゲルとが収納されているとともに、前記電池缶の開口に負極端子板が封口用のガスケットを介して嵌着されてなるアルカリ電池における前記ガスケットであって、

前記ガスケットは、樹脂材料からなり、円盤状の隔壁部と、当該隔壁部の周縁から上方に立設する外周部と、前記円盤状の隔壁部の中心にて上下方向に中空円筒状に突設されているボス部とを備え、

前記ボス部は、同軸に配置された外筒部と内筒部とから構成された二重筒状で、外筒部の内面に内筒部が固着されてなり、

前記内筒部が第1の樹脂材料によって形成され、

前記ボス部の外筒部と、当該外筒部に連続する前記隔壁部および前記外周部は、前記第1の樹脂材料とは物性が異なる第2の樹脂材料によって形成され、

前記第1の樹脂材料は、引っ張り強度が65MPa以上であるとともに、ロックウェル硬度がR100以上R120以下であり、

前記第2の樹脂材料は、平衡吸水率が5.00%以下であるとともに、ロックウェル硬度がR100以上R120以下である、

ことを特徴とするアルカリ電池用ガスケット。 - 請求項1において、前記ボス部の外筒部の外径φoと前記内筒部の外径φiとの比φi/φo×100(%)は、50%以上、90%以下である、ことを特徴とするアルカリ電池用ガスケット。

- 有底円筒状の電池缶内に、環状の正極合剤と、当該正極合剤の内側に配置される有底円筒状のセパレーターと、当該セパレーターの内側に配置される負極ゲルとが収納されているとともに、前記電池缶の開口に負極端子板が、請求項1または2に記載の前記アルカリ電池用ガスケットを介して嵌着されてなることを特徴とするアルカリ電池。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013003824A JP6118564B2 (ja) | 2013-01-11 | 2013-01-11 | アルカリ電池用ガスケットおよびアルカリ電池 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013003824A JP6118564B2 (ja) | 2013-01-11 | 2013-01-11 | アルカリ電池用ガスケットおよびアルカリ電池 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014135242A JP2014135242A (ja) | 2014-07-24 |

| JP6118564B2 true JP6118564B2 (ja) | 2017-04-19 |

Family

ID=51413365

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013003824A Active JP6118564B2 (ja) | 2013-01-11 | 2013-01-11 | アルカリ電池用ガスケットおよびアルカリ電池 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6118564B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11817591B2 (en) | 2020-05-22 | 2023-11-14 | Duracell U.S. Operations, Inc. | Seal assembly for a battery cell |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7122117B2 (ja) * | 2018-01-24 | 2022-08-19 | Fdk株式会社 | アルカリ電池 |

| JP7644596B2 (ja) * | 2020-12-21 | 2025-03-12 | Fdk株式会社 | ガスケット部材の評価方法及び電池 |

| JP2022139905A (ja) * | 2021-03-12 | 2022-09-26 | Fdk株式会社 | ガスケット部材及びガスケット部材の製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001043836A (ja) * | 1999-07-29 | 2001-02-16 | Sony Corp | 乾電池およびその製造方法 |

| US20020068220A1 (en) * | 2000-12-05 | 2002-06-06 | Wyler Mark D. | Electrochemical cell and negative electrode therefor |

| JP2005056742A (ja) * | 2003-08-06 | 2005-03-03 | Matsushita Electric Ind Co Ltd | アルカリ乾電池 |

| JP2005332613A (ja) * | 2004-05-18 | 2005-12-02 | Matsushita Electric Ind Co Ltd | アルカリ一次電池 |

| JP4899965B2 (ja) * | 2007-03-26 | 2012-03-21 | パナソニック株式会社 | 燃料電池用加湿器 |

| JP2012094309A (ja) * | 2010-10-26 | 2012-05-17 | Panasonic Corp | 電池 |

| JP2012146501A (ja) * | 2011-01-12 | 2012-08-02 | Shinsei Kagaku Kogyo Co Ltd | ガスケット |

-

2013

- 2013-01-11 JP JP2013003824A patent/JP6118564B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11817591B2 (en) | 2020-05-22 | 2023-11-14 | Duracell U.S. Operations, Inc. | Seal assembly for a battery cell |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014135242A (ja) | 2014-07-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100309451B1 (ko) | 플라스틱 케이스 축전지 | |

| JP6118564B2 (ja) | アルカリ電池用ガスケットおよびアルカリ電池 | |

| CN104471750B (zh) | 密闭型电池 | |

| JP4399213B2 (ja) | アルカリ乾電池とその封口ガスケット | |

| JP2013187530A (ja) | 密閉型電気化学デバイス用防爆弁 | |

| KR102752016B1 (ko) | 전지 캔의 주액구 실링 구조, 이를 구비하는 배터리 셀, 배터리 및 차량 | |

| JP2000003697A (ja) | ガスケットとガスケットの成形方法及びこのガスケットを用いた円筒形アルカリ電池 | |

| JP5947555B2 (ja) | 密閉型電池及びその製造方法 | |

| JP5514632B2 (ja) | 筒型電池用封口ガスケット、および筒型電池 | |

| JP5818004B2 (ja) | 密閉型電気化学デバイス用封口板 | |

| JP2013143370A5 (ja) | ||

| JP6741422B2 (ja) | 円筒形電池の製造方法 | |

| CN205845713U (zh) | 一种绝缘子和高能钽混合电容器 | |

| JP5779453B2 (ja) | アルカリ電池 | |

| CN113328180B (zh) | 圆柱型锂电池的封口结构的制作方法 | |

| CN105977028B (zh) | 一种高能钽混合电容器及电容器的装配工艺 | |

| JP2004327453A (ja) | 角形密閉式蓄電池およびその製造方法 | |

| JPH11224651A (ja) | 非水系の電解液を充填している円筒電池とその製造方法 | |

| JP2000003698A (ja) | ガスケットとガスケットの成形方法及びこのガスケットを用いた円筒形アルカリ電池 | |

| JP5153220B2 (ja) | 鉛蓄電池 | |

| KR101268490B1 (ko) | 밀봉 부재 및 그 제조 방법 | |

| JP4677168B2 (ja) | アルカリ乾電池 | |

| CN223333876U (zh) | 一种圆柱电池上盖组件 | |

| JP2007005196A (ja) | アルカリ電池 | |

| CN217788590U (zh) | 顶盖组件和电池包 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151218 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160913 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160920 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161111 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161220 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170215 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170228 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170327 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6118564 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |