JP6057166B2 - 構造物、構造物の製造方法、及び成形品の製造方法 - Google Patents

構造物、構造物の製造方法、及び成形品の製造方法 Download PDFInfo

- Publication number

- JP6057166B2 JP6057166B2 JP2013007421A JP2013007421A JP6057166B2 JP 6057166 B2 JP6057166 B2 JP 6057166B2 JP 2013007421 A JP2013007421 A JP 2013007421A JP 2013007421 A JP2013007421 A JP 2013007421A JP 6057166 B2 JP6057166 B2 JP 6057166B2

- Authority

- JP

- Japan

- Prior art keywords

- base material

- flow path

- recess

- hole

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Micromachines (AREA)

Description

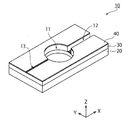

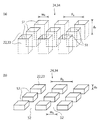

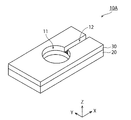

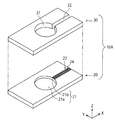

まず本発明の一実施形態に係る構造物の構成について説明する。図1は、本発明の一実施形態に係る構造物の斜視図であり、図2は、本発明の一実施形態に係る構造物の分解斜視図である。

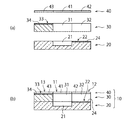

次に、図1および図2に示す構造物10を製造する方法について、図4(a)〜(h)および図5(a)〜(b)を用いて説明する。なお、図4(a)〜(h)および図5(a)〜(b)は、それぞれ構造物10の製造方法を示す断面図(図1および図2のX方向に沿う断面図)である。

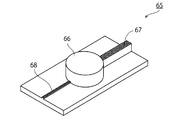

次に、図1および図2に示す構造物を用いて成形品を製造する方法について説明する。

次に、図8および図9を参照して本発明の変形例について説明する。図8は、本発明の変形例に係る構造物の斜視図であり、図9は、本発明の変形例に係る構造物の分解斜視図である。図8および図9に示す形態は、構造物10Aが第1基材20と第2基材30との二層を積層した構造である点が異なるものであり、他の構成は上述した実施の形態と略同一である。図8および図9において、図1乃至図7に示す実施の形態と同一部分には同一の符号を付して詳細な説明は省略する。

11 凹部

12 第1流路

13 第2流路

20 第1基材

21 下部

22 底面

24 微細加工面

30 第2基材

31 第1凹部貫通孔

32 第1流路貫通孔

33 底面

34 微細加工面

40 第3基材

41 第2凹部貫通孔

42 第2流路貫通孔

43 第3流路貫通孔

51 微細孔(微細凹部)

52 微細溝(微細凹部)

60 成形品

Claims (9)

- 凹部と、前記凹部に連通する第1流路と、前記凹部に連通する第2流路とを有する構造物を製造する、構造物の製造方法であって、

前記凹部の下部を有する第1基材を準備する工程と、

前記第1基材のうち前記第1流路の底面に対応する箇所に、微細加工面を設ける工程と、

前記凹部の中間部を構成する第1凹部貫通孔と、前記第1流路を構成する第1流路貫通孔とを有する第2基材を準備する工程と、

前記第2基材のうち前記第2流路の底面に対応する箇所に、微細加工面を設ける工程と、

前記凹部の上部を構成する第2凹部貫通孔と、前記第1流路の上部を構成する第2流路貫通孔と、前記第2流路を構成する第3流路貫通孔とを有する第3基材を準備する工程と、

前記第1基材上に前記第2基材を積層するとともに、前記第2基材上に前記第3基材を積層する工程とを備えたことを特徴とする構造物の製造方法。 - 前記第2基材の前記第2流路の前記底面は、前記第2基材の他の面よりも親液性又は撥液性が高められていることを特徴とする請求項1記載の構造物の製造方法。

- 前記第1基材の前記第1流路の前記底面は、前記第1基材の他の面よりも親液性又は撥液性が高められていることを特徴とする請求項1又は2記載の構造物の製造方法。

- 前記微細加工面は、1μm以下の開口寸法をもつ微細凹部を有することを特徴とする請求項1乃至3のいずれか一項記載の構造物の製造方法。

- 請求項1乃至4のいずれか一項記載の構造物の製造方法により構造物を作製する工程と、

前記構造物を用いて、前記構造物を反転した形状を有する金型を作製する工程と、

前記金型を用いて合成樹脂製の成形品を成形する工程とを備えたことを特徴とする成形品の製造方法。 - 凹部と、前記凹部に連通する第1流路と、前記凹部に連通する第2流路とを有する構造物であって、

前記凹部の下部と、前記第1流路の底面とを有する第1基材と、

前記第1基材上に積層され、前記凹部の中間部を構成する第1凹部貫通孔と、前記第1流路を構成する第1流路貫通孔と、前記第2流路の底面とを有する第2基材と、

前記第2基材上に積層され、前記凹部の上部を構成する第2凹部貫通孔と、前記第1流路の上部を構成する第2流路貫通孔と、前記第2流路を構成する第3流路貫通孔とを有する第3基材とを備え、

前記第1基材の前記第1流路の前記底面の少なくとも一部および前記第2基材の前記第2流路の前記底面の少なくとも一部に、それぞれ微細加工面を設けたことを特徴とする構造物。 - 前記第2基材の前記第2流路の前記底面は、前記第2基材の他の面よりも親液性又は撥液性が高められていることを特徴とする請求項6記載の構造物。

- 前記第1基材の前記第1流路の前記底面は、前記第1基材の他の面よりも親液性又は撥液性が高められていることを特徴とする請求項6又は7記載の構造物。

- 前記微細加工面は、1μm以下の開口寸法をもつ微細凹部を有することを特徴とする請求項6乃至8のいずれか一項記載の構造物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013007421A JP6057166B2 (ja) | 2013-01-18 | 2013-01-18 | 構造物、構造物の製造方法、及び成形品の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013007421A JP6057166B2 (ja) | 2013-01-18 | 2013-01-18 | 構造物、構造物の製造方法、及び成形品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014136303A JP2014136303A (ja) | 2014-07-28 |

| JP6057166B2 true JP6057166B2 (ja) | 2017-01-11 |

Family

ID=51414115

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013007421A Active JP6057166B2 (ja) | 2013-01-18 | 2013-01-18 | 構造物、構造物の製造方法、及び成形品の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6057166B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017140667A (ja) * | 2016-02-09 | 2017-08-17 | ローランドディー.ジー.株式会社 | マイクロ流路デバイスの作製方法およびマイクロ流路デバイス |

| JP6896526B2 (ja) * | 2017-06-28 | 2021-06-30 | キヤノン株式会社 | 液体流路部材の製造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19821627A1 (de) * | 1998-05-14 | 1999-11-18 | Bayer Ag | Mikrostrukturierte Folien |

| US20080023331A1 (en) * | 2004-06-15 | 2008-01-31 | Nec Corporation | Electrophoretic Chip, Electrophoretic Device and Electrophoresis Method |

| PL1820571T3 (pl) * | 2006-02-09 | 2009-11-30 | Hoffmann La Roche | Struktury 3D na bazie podłoży 2D |

| WO2008053693A1 (en) * | 2006-10-31 | 2008-05-08 | Konica Minolta Opto, Inc. | Microchip, molding die and electroforming master |

| JP2009162549A (ja) * | 2007-12-28 | 2009-07-23 | Nec Corp | 電気泳動チップ |

-

2013

- 2013-01-18 JP JP2013007421A patent/JP6057166B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014136303A (ja) | 2014-07-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5670198B2 (ja) | 光学要素およびウェハスケールアセンブリの製造方法 | |

| US10927005B2 (en) | Method for manufacturing doubly re-entrant microstructures | |

| TWI543347B (zh) | 晶圓級相機子系統及用於晶圓級相機的晶圓間隔層之製造方法 | |

| TWI587546B (zh) | 具有多層透鏡之發光結構及其製造方法 | |

| JP5725155B2 (ja) | 射出成形用金型の製造方法、射出成形用金型、射出成形用金型セット、マイクロチップ用基板の製造方法、及びこの金型を用いたマイクロチップ製造方法 | |

| US11273593B2 (en) | Dual-sided structured film articles | |

| JP6057166B2 (ja) | 構造物、構造物の製造方法、及び成形品の製造方法 | |

| US20160151975A1 (en) | Apparatus for forming three-dimensional object and method for forming three-dimensional object | |

| Lee | Microinjection molding of plastic microfluidic chips including circular microchannels | |

| JP2014136304A (ja) | 成形型及びその製造方法、並びに構造物及びその製造方法 | |

| WO2023184565A1 (zh) | 一种注塑模具及其制备方法 | |

| WO2010113545A1 (ja) | 射出成形用マスター型の製造方法、射出成形用マスター型及び射出成形用金型 | |

| KR100911908B1 (ko) | 금형의 제조방법 및 그것에 의하여 얻어진 성형품 | |

| WO2017209301A1 (ja) | ウェルプレート、ウェルプレート用シート及び培養方法 | |

| JP6999986B1 (ja) | 三次元構造体 | |

| US20150084217A1 (en) | Micro-feature methods for over-molding substrate | |

| JP2017154447A (ja) | 樹脂接合品及びその製造方法 | |

| JP4706942B1 (ja) | 光学素子および被加工体、ならびにそれらの製造方法 | |

| JP2013178363A (ja) | 画像記録媒体、及びその製造方法 | |

| US9217927B2 (en) | Method for manufacturing micro structure using X-ray exposure | |

| KR20250161940A (ko) | 기계적 결합 구조를 가지는 이종 소재 부품 제조방법 및 이종 소재 부품 | |

| JP2006007546A (ja) | 成形転写方法 | |

| JP2001260204A (ja) | 押出成形用口金の製造方法及び押出成形用口金 | |

| JP2017065005A (ja) | 調整治具、多面付け版の製造方法 | |

| WO2019124150A1 (ja) | 積層造形法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151127 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160914 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160916 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161020 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161111 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161124 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6057166 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |