JP6022984B2 - ハニカム構造体、及びその製造方法 - Google Patents

ハニカム構造体、及びその製造方法 Download PDFInfo

- Publication number

- JP6022984B2 JP6022984B2 JP2013075063A JP2013075063A JP6022984B2 JP 6022984 B2 JP6022984 B2 JP 6022984B2 JP 2013075063 A JP2013075063 A JP 2013075063A JP 2013075063 A JP2013075063 A JP 2013075063A JP 6022984 B2 JP6022984 B2 JP 6022984B2

- Authority

- JP

- Japan

- Prior art keywords

- bonding layer

- honeycomb

- honeycomb structure

- silicon

- silicon carbide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 52

- 239000002245 particle Substances 0.000 claims description 240

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 claims description 216

- 239000012784 inorganic fiber Substances 0.000 claims description 203

- 229910010271 silicon carbide Inorganic materials 0.000 claims description 203

- 239000000463 material Substances 0.000 claims description 180

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 170

- 239000000835 fiber Substances 0.000 claims description 168

- 229910052710 silicon Inorganic materials 0.000 claims description 96

- 239000010703 silicon Substances 0.000 claims description 96

- 229910052751 metal Inorganic materials 0.000 claims description 93

- 239000002184 metal Substances 0.000 claims description 92

- 229920000049 Carbon (fiber) Polymers 0.000 claims description 83

- 239000004917 carbon fiber Substances 0.000 claims description 83

- 229910021332 silicide Inorganic materials 0.000 claims description 79

- 238000000034 method Methods 0.000 claims description 75

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 claims description 75

- 239000011863 silicon-based powder Substances 0.000 claims description 73

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 64

- 239000000843 powder Substances 0.000 claims description 44

- 239000011148 porous material Substances 0.000 claims description 41

- 238000005192 partition Methods 0.000 claims description 38

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims description 28

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 28

- 229910052759 nickel Inorganic materials 0.000 claims description 13

- 229910052726 zirconium Inorganic materials 0.000 claims description 13

- 229910000287 alkaline earth metal oxide Inorganic materials 0.000 claims description 12

- 239000012530 fluid Substances 0.000 claims description 11

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 10

- 150000002736 metal compounds Chemical class 0.000 claims description 10

- 229910021334 nickel silicide Inorganic materials 0.000 claims description 10

- RUFLMLWJRZAWLJ-UHFFFAOYSA-N nickel silicide Chemical group [Ni]=[Si]=[Ni] RUFLMLWJRZAWLJ-UHFFFAOYSA-N 0.000 claims description 10

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 9

- 229910021431 alpha silicon carbide Inorganic materials 0.000 claims description 4

- 229910044991 metal oxide Inorganic materials 0.000 claims description 3

- 150000004706 metal oxides Chemical class 0.000 claims description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 61

- 239000002994 raw material Substances 0.000 description 49

- 230000002093 peripheral effect Effects 0.000 description 46

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 42

- 230000035882 stress Effects 0.000 description 40

- 238000005452 bending Methods 0.000 description 39

- 239000011347 resin Substances 0.000 description 37

- 229920005989 resin Polymers 0.000 description 37

- 238000012360 testing method Methods 0.000 description 36

- 229920000609 methyl cellulose Polymers 0.000 description 35

- 239000001923 methylcellulose Substances 0.000 description 35

- 235000010981 methylcellulose Nutrition 0.000 description 35

- -1 hydroxypropoxyl Chemical group 0.000 description 32

- 235000011187 glycerol Nutrition 0.000 description 30

- 239000003054 catalyst Substances 0.000 description 28

- 238000010304 firing Methods 0.000 description 23

- 239000000523 sample Substances 0.000 description 23

- 239000011230 binding agent Substances 0.000 description 21

- 238000001035 drying Methods 0.000 description 19

- 239000007789 gas Substances 0.000 description 19

- 230000035939 shock Effects 0.000 description 16

- 230000000052 comparative effect Effects 0.000 description 15

- 238000005259 measurement Methods 0.000 description 14

- 238000002441 X-ray diffraction Methods 0.000 description 13

- 229910052878 cordierite Inorganic materials 0.000 description 13

- JSKIRARMQDRGJZ-UHFFFAOYSA-N dimagnesium dioxido-bis[(1-oxido-3-oxo-2,4,6,8,9-pentaoxa-1,3-disila-5,7-dialuminabicyclo[3.3.1]nonan-7-yl)oxy]silane Chemical compound [Mg++].[Mg++].[O-][Si]([O-])(O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2)O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2 JSKIRARMQDRGJZ-UHFFFAOYSA-N 0.000 description 13

- 238000010438 heat treatment Methods 0.000 description 13

- 239000004094 surface-active agent Substances 0.000 description 13

- 238000010586 diagram Methods 0.000 description 12

- 239000011248 coating agent Substances 0.000 description 10

- 238000000576 coating method Methods 0.000 description 10

- 239000002131 composite material Substances 0.000 description 10

- 239000011856 silicon-based particle Substances 0.000 description 10

- 230000000007 visual effect Effects 0.000 description 10

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 9

- 239000012298 atmosphere Substances 0.000 description 9

- 239000012535 impurity Substances 0.000 description 9

- 238000004898 kneading Methods 0.000 description 9

- 238000007561 laser diffraction method Methods 0.000 description 9

- 230000003247 decreasing effect Effects 0.000 description 8

- SBEQWOXEGHQIMW-UHFFFAOYSA-N silicon Chemical compound [Si].[Si] SBEQWOXEGHQIMW-UHFFFAOYSA-N 0.000 description 8

- 238000005520 cutting process Methods 0.000 description 7

- 239000003906 humectant Substances 0.000 description 7

- 238000006213 oxygenation reaction Methods 0.000 description 7

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 6

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 6

- 229920002678 cellulose Polymers 0.000 description 6

- 239000001913 cellulose Substances 0.000 description 6

- 235000010980 cellulose Nutrition 0.000 description 6

- 239000010419 fine particle Substances 0.000 description 6

- 239000012510 hollow fiber Substances 0.000 description 6

- 238000013001 point bending Methods 0.000 description 6

- 239000002243 precursor Substances 0.000 description 6

- WEAMLHXSIBDPGN-UHFFFAOYSA-N (4-hydroxy-3-methylphenyl) thiocyanate Chemical compound CC1=CC(SC#N)=CC=C1O WEAMLHXSIBDPGN-UHFFFAOYSA-N 0.000 description 5

- 238000006073 displacement reaction Methods 0.000 description 5

- 229910021355 zirconium silicide Inorganic materials 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 4

- 229910002804 graphite Inorganic materials 0.000 description 4

- 239000010439 graphite Substances 0.000 description 4

- 238000003384 imaging method Methods 0.000 description 4

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 4

- 229910052753 mercury Inorganic materials 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- LNAZSHAWQACDHT-XIYTZBAFSA-N (2r,3r,4s,5r,6s)-4,5-dimethoxy-2-(methoxymethyl)-3-[(2s,3r,4s,5r,6r)-3,4,5-trimethoxy-6-(methoxymethyl)oxan-2-yl]oxy-6-[(2r,3r,4s,5r,6r)-4,5,6-trimethoxy-2-(methoxymethyl)oxan-3-yl]oxyoxane Chemical compound CO[C@@H]1[C@@H](OC)[C@H](OC)[C@@H](COC)O[C@H]1O[C@H]1[C@H](OC)[C@@H](OC)[C@H](O[C@H]2[C@@H]([C@@H](OC)[C@H](OC)O[C@@H]2COC)OC)O[C@@H]1COC LNAZSHAWQACDHT-XIYTZBAFSA-N 0.000 description 3

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 3

- 239000004375 Dextrin Substances 0.000 description 3

- 229920001353 Dextrin Polymers 0.000 description 3

- 229920000663 Hydroxyethyl cellulose Polymers 0.000 description 3

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 3

- 239000004372 Polyvinyl alcohol Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 229920002472 Starch Polymers 0.000 description 3

- 229910006249 ZrSi Inorganic materials 0.000 description 3

- 239000002250 absorbent Substances 0.000 description 3

- 230000002745 absorbent Effects 0.000 description 3

- 239000000654 additive Substances 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 229910052786 argon Inorganic materials 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000000872 buffer Substances 0.000 description 3

- 239000001768 carboxy methyl cellulose Substances 0.000 description 3

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 3

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 3

- 230000003197 catalytic effect Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 239000004927 clay Substances 0.000 description 3

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000005238 degreasing Methods 0.000 description 3

- 235000019425 dextrin Nutrition 0.000 description 3

- 235000014113 dietary fatty acids Nutrition 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 239000000194 fatty acid Substances 0.000 description 3

- 229930195729 fatty acid Natural products 0.000 description 3

- 150000004665 fatty acids Chemical class 0.000 description 3

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 3

- 239000001866 hydroxypropyl methyl cellulose Substances 0.000 description 3

- 229920003088 hydroxypropyl methyl cellulose Polymers 0.000 description 3

- 235000010979 hydroxypropyl methyl cellulose Nutrition 0.000 description 3

- UFVKGYZPFZQRLF-UHFFFAOYSA-N hydroxypropyl methyl cellulose Chemical compound OC1C(O)C(OC)OC(CO)C1OC1C(O)C(O)C(OC2C(C(O)C(OC3C(C(O)C(O)C(CO)O3)O)C(CO)O2)O)C(CO)O1 UFVKGYZPFZQRLF-UHFFFAOYSA-N 0.000 description 3

- 229910003465 moissanite Inorganic materials 0.000 description 3

- 229920002451 polyvinyl alcohol Polymers 0.000 description 3

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- 239000000741 silica gel Substances 0.000 description 3

- 229910002027 silica gel Inorganic materials 0.000 description 3

- 239000000344 soap Substances 0.000 description 3

- 238000000638 solvent extraction Methods 0.000 description 3

- 239000008107 starch Substances 0.000 description 3

- 235000019698 starch Nutrition 0.000 description 3

- 150000005846 sugar alcohols Polymers 0.000 description 3

- 230000008646 thermal stress Effects 0.000 description 3

- 229920002125 Sokalan® Polymers 0.000 description 2

- KMTYGNUPYSXKGJ-UHFFFAOYSA-N [Si+4].[Si+4].[Ni++] Chemical compound [Si+4].[Si+4].[Ni++] KMTYGNUPYSXKGJ-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 239000012300 argon atmosphere Substances 0.000 description 2

- 238000001354 calcination Methods 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 238000007604 dielectric heating drying Methods 0.000 description 2

- 239000002270 dispersing agent Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000020169 heat generation Effects 0.000 description 2

- 238000007602 hot air drying Methods 0.000 description 2

- 238000010191 image analysis Methods 0.000 description 2

- 238000000691 measurement method Methods 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000004584 polyacrylic acid Substances 0.000 description 2

- 238000004445 quantitative analysis Methods 0.000 description 2

- 238000001878 scanning electron micrograph Methods 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 206010037660 Pyrexia Diseases 0.000 description 1

- 150000005215 alkyl ethers Chemical class 0.000 description 1

- 230000003139 buffering effect Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000011437 continuous method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000001066 destructive effect Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000002706 hydrostatic effect Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000003763 resistance to breakage Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Inorganic materials [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J27/00—Catalysts comprising the elements or compounds of halogens, sulfur, selenium, tellurium, phosphorus or nitrogen; Catalysts comprising carbon compounds

- B01J27/20—Carbon compounds

- B01J27/22—Carbides

- B01J27/224—Silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B37/00—Joining burned ceramic articles with other burned ceramic articles or other articles by heating

- C04B37/003—Joining burned ceramic articles with other burned ceramic articles or other articles by heating by means of an interlayer consisting of a combination of materials selected from glass, or ceramic material with metals, metal oxides or metal salts

- C04B37/005—Joining burned ceramic articles with other burned ceramic articles or other articles by heating by means of an interlayer consisting of a combination of materials selected from glass, or ceramic material with metals, metal oxides or metal salts consisting of glass or ceramic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/24—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies

- B01D46/2403—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies characterised by the physical shape or structure of the filtering element

- B01D46/2418—Honeycomb filters

- B01D46/2425—Honeycomb filters characterized by parameters related to the physical properties of the honeycomb structure material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/24—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies

- B01D46/2403—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies characterised by the physical shape or structure of the filtering element

- B01D46/2418—Honeycomb filters

- B01D46/2425—Honeycomb filters characterized by parameters related to the physical properties of the honeycomb structure material

- B01D46/2429—Honeycomb filters characterized by parameters related to the physical properties of the honeycomb structure material of the honeycomb walls or cells

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/24—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies

- B01D46/2403—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies characterised by the physical shape or structure of the filtering element

- B01D46/2418—Honeycomb filters

- B01D46/2425—Honeycomb filters characterized by parameters related to the physical properties of the honeycomb structure material

- B01D46/2448—Honeycomb filters characterized by parameters related to the physical properties of the honeycomb structure material of the adhesive layers, i.e. joints between segments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/24—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies

- B01D46/2403—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies characterised by the physical shape or structure of the filtering element

- B01D46/2418—Honeycomb filters

- B01D46/2425—Honeycomb filters characterized by parameters related to the physical properties of the honeycomb structure material

- B01D46/24491—Porosity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/24—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies

- B01D46/2403—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies characterised by the physical shape or structure of the filtering element

- B01D46/2418—Honeycomb filters

- B01D46/2451—Honeycomb filters characterized by the geometrical structure, shape, pattern or configuration or parameters related to the geometry of the structure

- B01D46/2455—Honeycomb filters characterized by the geometrical structure, shape, pattern or configuration or parameters related to the geometry of the structure of the whole honeycomb or segments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/24—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies

- B01D46/2403—Particle separators, e.g. dust precipitators, using rigid hollow filter bodies characterised by the physical shape or structure of the filtering element

- B01D46/2418—Honeycomb filters

- B01D46/2451—Honeycomb filters characterized by the geometrical structure, shape, pattern or configuration or parameters related to the geometry of the structure

- B01D46/2478—Structures comprising honeycomb segments

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/515—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics

- C04B35/56—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics based on carbides or oxycarbides

- C04B35/565—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics based on carbides or oxycarbides based on silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B38/00—Porous mortars, concrete, artificial stone or ceramic ware; Preparation thereof

- C04B38/0006—Honeycomb structures

- C04B38/0016—Honeycomb structures assembled from subunits

- C04B38/0019—Honeycomb structures assembled from subunits characterised by the material used for joining separate subunits

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/34—Non-metal oxides, non-metal mixed oxides, or salts thereof that form the non-metal oxides upon heating, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3427—Silicates other than clay, e.g. water glass

- C04B2235/3463—Alumino-silicates other than clay, e.g. mullite

- C04B2235/3481—Alkaline earth metal alumino-silicates other than clay, e.g. cordierite, beryl, micas such as margarite, plagioclase feldspars such as anorthite, zeolites such as chabazite

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/38—Non-oxide ceramic constituents or additives

- C04B2235/3817—Carbides

- C04B2235/3826—Silicon carbides

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/38—Non-oxide ceramic constituents or additives

- C04B2235/3817—Carbides

- C04B2235/3826—Silicon carbides

- C04B2235/383—Alpha silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/40—Metallic constituents or additives not added as binding phase

- C04B2235/405—Iron group metals

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/42—Non metallic elements added as constituents or additives, e.g. sulfur, phosphor, selenium or tellurium

- C04B2235/428—Silicon

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/5208—Fibers

- C04B2235/5216—Inorganic

- C04B2235/522—Oxidic

- C04B2235/5228—Silica and alumina, including aluminosilicates, e.g. mullite

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/5208—Fibers

- C04B2235/5216—Inorganic

- C04B2235/524—Non-oxidic, e.g. borides, carbides, silicides or nitrides

- C04B2235/5244—Silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/5208—Fibers

- C04B2235/5216—Inorganic

- C04B2235/524—Non-oxidic, e.g. borides, carbides, silicides or nitrides

- C04B2235/5248—Carbon, e.g. graphite

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/5208—Fibers

- C04B2235/526—Fibers characterised by the length of the fibers

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/5208—Fibers

- C04B2235/5264—Fibers characterised by the diameter of the fibers

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/5284—Hollow fibers, e.g. nanotubes

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5436—Particle size related information expressed by the size of the particles or aggregates thereof micrometer sized, i.e. from 1 to 100 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/66—Specific sintering techniques, e.g. centrifugal sintering

- C04B2235/661—Multi-step sintering

- C04B2235/662—Annealing after sintering

- C04B2235/663—Oxidative annealing

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/80—Phases present in the sintered or melt-cast ceramic products other than the main phase

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/04—Ceramic interlayers

- C04B2237/08—Non-oxidic interlayers

- C04B2237/083—Carbide interlayers, e.g. silicon carbide interlayers

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/16—Silicon interlayers

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/32—Ceramic

- C04B2237/36—Non-oxidic

- C04B2237/365—Silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/50—Processing aspects relating to ceramic laminates or to the joining of ceramic articles with other articles by heating

- C04B2237/59—Aspects relating to the structure of the interlayer

- C04B2237/597—Aspects relating to the structure of the interlayer whereby the interlayer is continuous but porous, e.g. containing hollow or porous particles, macro- or micropores or cracks

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/18—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by methods of operation; Control

- F01N3/20—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by methods of operation; Control specially adapted for catalytic conversion ; Methods of operation or control of catalytic converters

- F01N3/2006—Periodically heating or cooling catalytic reactors, e.g. at cold starting or overheating

- F01N3/2013—Periodically heating or cooling catalytic reactors, e.g. at cold starting or overheating using electric or magnetic heating means

- F01N3/2026—Periodically heating or cooling catalytic reactors, e.g. at cold starting or overheating using electric or magnetic heating means directly electrifying the catalyst substrate, i.e. heating the electrically conductive catalyst substrate by joule effect

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Geometry (AREA)

- Ceramic Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Structural Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Catalysts (AREA)

- Ceramic Products (AREA)

- Exhaust Gas Treatment By Means Of Catalyst (AREA)

- Porous Artificial Stone Or Porous Ceramic Products (AREA)

- Exhaust Gas After Treatment (AREA)

Description

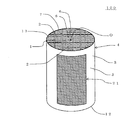

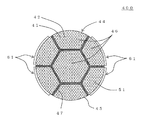

本発明のハニカム構造体の一の実施形態は、図1〜図5に示すように、発熱体となる筒状のハニカムセグメント接合体4と、ハニカムセグメント接合体4の側面5に配設された一対の電極部21,21とを備えるものである。そして、筒状のハニカムセグメント接合体4は、筒状のハニカムセグメント6を複数個有するとともに、複数個のハニカムセグメント6の側面同士を接合する接合層7を有するものである。また、筒状のハニカムセグメント6は、流体の流路となる一方の端面である第一端面11から他方の端面である第二端面12まで延びる複数のセル2を区画形成する多孔質の隔壁1を有するものである。更に、ハニカムセグメント接合体4の各ハニカムセグメント6の体積抵抗率が1〜200Ωcmである。更に、接合層7の少なくとも一部が導電性を有する接合材によって形成されている。更に、接合層7の体積抵抗率が2〜2000Ωcmである。更に、一対の電極部21,21のそれぞれが、ハニカムセグメント6のセル2の延びる方向に延びる帯状に形成されている。また、一対の電極部21,21が、セル2の延びる方向に直交する断面において、一対の電極部21,21における一方の電極部21が、一対の電極部21,21における他方の電極部21に対して、ハニカムセグメント接合体4の中心Oを挟んで反対側に配設されている。更に、接合層7の少なくとも一部が、骨材である炭化珪素の粒子が、珪素を結合材として、粒子相互間に細孔を保持した状態で結合された多孔体に、β−SiCからなる導電性無機繊維、及び金属珪化物が含まれたものである。

次に、本発明のハニカム構造体の製造方法の一の実施形態について説明する。本実施形態のハニカム構造体の製造方法は、これまでに説明した本発明のハニカム構造体を製造する方法である。即ち、本実施形態のハニカム構造体の製造方法は、ハニカムセグメント接合体と、このハニカムセグメント接合体の側面に配設された一対の電極部とを備えたハニカム構造体を製造する方法である。なお、ハニカムセグメント接合体は、流体の流路となる第一端面から第二端面まで延びる複数のセルを区画形成する多孔質の隔壁を有する筒状のハニカムセグメントを複数個有するとともに、複数個のハニカムセグメントの側面同士を接合する接合層を有する。本実施形態のハニカム構造体の製造方法においては、接合層が、炭化珪素の粒子が珪素を結合材として結合された多孔体に、β−SiCからなる導電性無機繊維、及び金属珪化物が含まれたものとなるように、接合層を作製する。例えば、接合層を形成する接合材として、炭化珪素(炭化珪素粉末)と、珪素(珪素粉末)と、カーボン繊維と、以下の金属及び金属化合物のうちの少なくとも一方からなる粉末と、が含まれたものを用いる製造方法を挙げることができる。上記金属としては、ニッケル及びジルコニウムからなる群より選択される少なくとも一の金属を挙げることができる。上記金属化合物としては、ニッケル及びジルコニウムからなる群より選択される少なくとも一の金属元素を含む金属化合物を挙げることができる。このような金属及び金属化合物のうちの少なくとも一方からなる粉末としては、例えば、ニッケル粉末、ジルコニウム粉末を挙げることができる。この接合材に含まれるカーボン繊維が珪化され、接合層中に、β−SiCからなる導電性無機繊維が生成される。また、ニッケル粉末やジルコニウム粉末などにより、接合層中に、金属珪化物、例えば、ニッケルシリサイド、又はジルコニウムシリサイドが生成される。このような方法によれば、本発明のハニカム構造体を簡便且つ安価に製造することができる。ニッケル及びジルコニウムからなる群より選択される少なくとも一の金属元素を含む金属化合物が、金属酸化物、及び金属珪化物のうちの少なくとも一方であることが好ましい。

まず、ハニカムセグメント接合体のハニカムセグメントの部分を作製するためのハニカム成形原料を調製した。ハニカム成形原料は、5μmの珪素粉末を6kg、30μmの炭化珪素粉末を14kg、4μmのコージェライト粉末を1kg、メチルセルロースを1.6kg、水を8kg、をニーダー混練して調製した。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を280g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を75g用いた。平均粒子径1μmのニッケル粉末を25g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を59g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例2のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を239g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を172g用いた。平均粒子径1μmのニッケル粉末を27g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を36g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例3のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を225g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を201g用いた。平均粒子径1μmのニッケル粉末を28g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を29g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例4のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を201g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を258g用いた。平均粒子径1μmのニッケル粉末を29g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を16g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例5のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を262g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長1mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例6のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は1mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を262g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長0.5mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例7のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は0.5mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を262g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長0.3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例8のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は0.3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を262g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長0.1mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例9のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は0.1mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を171g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を242g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例10のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を185g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を222g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例11のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を224g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を169g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例12のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を308g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を53g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例13のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を248g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を142g用いた。平均粒子径1μmのニッケル粉末を8g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を50g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例14のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を240g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を137g用いた。平均粒子径1μmのニッケル粉末を47g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を48g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例15のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を259g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径3μmのジルコニウム粉末を34g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例16においては、接合材の焼成後、接合層に金属珪化物としてジルコニウムシリサイド(ZrSi2)が生成した。このジルコニウムシリサイド(ZrSi2)の密度は5.2g/cm3であった。実施例16のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を224g用いた。平均粒子径56μmの炭化珪素粉末(密度3.17g/cm3)を169g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例17のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を224g用いた。平均粒子径83μmの炭化珪素粉末(密度3.17g/cm3)を169g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例18のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を262g用いた。平均粒子径12μmの炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例19のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を178g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を213g用いた。平均粒子径1μmのニッケル粉末を25g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を47g用いた。平均粒子径2μmのコージェライト粉末(密度2.65g/cm3)を19g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g、メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例20においては、接合材にコージェライト粉末を含有させたため、接合材を焼成して得られた接合層にも、コージェライト粉末に由来する酸化物が含まれていた。即ち、実施例20においては、接合層に、「繊維状でない酸化物」として、コージェライトが含まれていた。表1の「繊維状でない酸化物」の「種類」欄に、接合層に含まれる繊維状でない酸化物の種類を示す。表1においては、上述したコージェライトである酸化物を、「MgO−Al2O3−SiO2」と記す。また、表1の「繊維状でない酸化物」の「量(体積部)」欄に、接合層に含まれる珪素、炭化珪素、無機繊維、及び金属珪化物の合計体積を100体積部とした場合の、「繊維状でない酸化物」の体積比率(体積部)を示す。実施例20のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を172g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を206g用いた。平均粒子径1μmのニッケル粉末を24g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を46g用いた。平均粒子径2μmのコージェライト粉末(密度2.65g/cm3)を37g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例21のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を262g用いた。平均粒子径43μmの不純物の種類および量の異なる複数銘柄を混合した炭化珪素粉末(密度3.17g/cm3)を116g用いた。平均粒子径1μmのニッケル粉末を26g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を49g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。実施例22のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を66g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を135g用いた。平均粒子径2μmのコージェライト粉末(密度2.65g/cm3)を9g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を10g用いた。メチルセルロースを1g、グリセリンを20g、水を110g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を84g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を91g用いた。平均粒子径2μmのコージェライト粉末(密度2.65g/cm3)を4g用いた。Al2O3/SiO2=80/20(質量比)のアルミナ繊維(密度3.28g/cm3)を24g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を10g用いた。メチルセルロースを1g、グリセリンを20g、水を110g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。比較例2のハニカム構造体の接合層に含まれる「無機繊維」の平均繊維径は8μmであり、平均繊維長は210μmであった。

接合材を、以下のように調製した以外は、実施例1と同様にしてハニカム構造体を製造した。具体的には、平均粒子径5μmの珪素粉末(密度2.33g/cm3)を190g用いた。平均粒子径43μmの炭化珪素粉末(密度3.17g/cm3)を228g用いた。平均繊維径12μm、平均繊維長3mmのカーボン繊維を50g用いた。平均粒子径100μmの樹脂粉末(密度0.02g/cm3)を30g用いた。メチルセルロースを2.5g、グリセリンを50g、ポリオキシエチレンフェニルエーテルを5g、水を250g用いた。これらの材料を、ミキサーで混練し、接合材を調製した。比較例3のハニカム構造体の接合層に含まれる「カーボン繊維が珪化することにより形成されたβ−SiCからなる導電性無機繊維」の平均繊維径は12μmであり、平均繊維長は3mmであった。

接合層が形成されている部分を樹脂に埋設し、ハニカム構造体のセルの延びる方向に直交する方向の断面を、走査型電子顕微鏡(SEM)により撮像した。撮像した断面画像より、接合層の気孔率を計測した。

ハニカム構造体から、図10に示すように、接合層72の一部を切出し、接合層72の体積抵抗率を測定するための体積抵抗率測定用試料81を作製する。体積抵抗率測定用試料81の大きさは、縦16mm、横16mm、高さは任意(接合層72が隔壁71で挟まれていればよい)の四角柱とする。この体積抵抗率測定用試料81を用いて、二端子法により、接合層72の体積抵抗率を測定する。図10は、接合層の体積抵抗率の測定方法を説明するための模式図である。図10において、符号91は、電流計を示し、符号92は、電圧計を示す。ここで、接合層の体積抵抗率ρ(Ωcm)は、下記式(1)により求めることができる。また、図10において、「t0」は、隔壁71の厚みを示す。また、「t1」は、接合層72の厚みを示す。

(ここで、式(1)において、ρは、接合層の体積抵抗率(Ωcm)を示す。R1は、図10における測定により求められる抵抗値(Ω)を示す。R0は、図10の隔壁71のみの抵抗値(Ω)を示す。ただし、隔壁71のみの抵抗値(Ω)は、接合層72の両面に配設された隔壁71の厚みが、それぞれ同じ値(即ち、厚みt0)とし、隔壁71の2枚分の厚み(即ち、厚みが「2×t0」)の場合の抵抗値とする。Wは、図10に示す体積抵抗率測定用試料81の断面積を示す。図10の体積抵抗率測定用試料81の断面積は、16mm×16mm=256mm2である。t1は、接合層の厚みを示す。

ハニカム構造体から接合層の一部を切出し、切出した試料を用いて曲げ試験を行い、その試験結果から耐破壊性(μm)を求める。具体的には、まず、ハニカム構造体から、図11に示すように、接合層73の一部を切出し、接合層73の耐破壊性を測定するための曲げ試験用試料82を作製する。曲げ試験用試料82の大きさは、縦60mm以上、横20mm、高さ10mmの四角柱とする。この曲げ試験用試料82を用いて、図11に示すように、4点曲げ試験を行う。4点曲げ試験においては、2つの内側支点83,83の間隔L2は、20mmとする。2つの外側支点84,84の間隔L1は、60mmとする。そして、この4点曲げ試験から、図12に示すようなグラフを作成する。図12に示すグラフは、横軸が、曲げ試験用試料の変位量(μm)であり、縦軸が、曲げ試験用試料に掛かる曲げ応力(MPa)である。図12に示すように、変位量−曲げ応力曲線のピークの頂点(曲げ応力の最大値)から、変位量−曲げ応力曲線のピークの裾野(変位量が大きい側の裾野)までの変位量(μm)が、「耐破壊性(μm)」である。ここで、図11は、接合層の曲げ試験の試験方法を説明するための模式図である。図12は、4点曲げ試験の測定結果の一例を示すグラフである。

ハニカム構造体から接合層の一部を切出し、切出した試料を用いて曲げ試験を行い、その試験結果から強度(MPa)を求める。なお、曲げ試験の測定方法は、耐破壊性(μm)における曲げ試験と同じ方法によって行う。4点曲げ試験から、図12に示すようなグラフを作成する。変位量−曲げ応力曲線のピークの頂点(曲げ応力の最大値)(MPa)が、「接合層の強度(MPa)」である。

上記耐破壊性の評価の曲げ試験時において、曲げ試験用試料の電気抵抗値(以下、単に「抵抗値」ともいう)を測定する。具体的には、図13に示すように、接合層73の一部を切出し、接合層73の耐破壊性を測定するための曲げ試験用試料82を作製する。曲げ試験用試料82は、耐破壊性の評価の曲げ試験に使用するものと同じものである。この曲げ試験用試料82を用いて、4点曲げ試験を行いながら、曲げ試験における下面(引張応力がかかる部分)で、接合層73を挟んだ部分の抵抗値(Ω)を測定する。なお、図13においては、曲げ試験用試料82の抵抗値(Ω)の測定箇所が異なること以外は、図11に示す曲げ試験の試験方法と同じ方法によって曲げ試験を行っている。ここで、図13は、抵抗上昇率の測定方法を説明するための模式図である。図13において、符号91は、電流計を示し、符号92は、電圧計を示す。図13において、図11に示す要素と同じものについては、同一の符号を付して説明を省略する。そして、抵抗上昇率(%)は、曲げ試験の前の曲げ試験用試料の抵抗値(Ω)を「R2」、曲げ試験時において、破断する直前の曲げ試験用試料の抵抗値(Ω)を「R3」とした場合に、下記式(2)により算出される値である。即ち、抵抗上昇率(%)は、抵抗値R2に対する、「抵抗値R2(Ω)と抵抗値R3(Ω)と差の値」の百分率(%)である。

抵抗上昇率(%)=(R3−R2)/R2×100 ・・・・ (2)

50本の無機繊維の断面を、200倍の倍率で撮像して、50本の無機繊維中の、中空な無機繊維の本数をカウントした。そして、50本中の無機繊維に対する、中空な無機繊維の本数の比率(百分率)を、「中空繊維割合(%)」とした。

表3に示すように、実施例1〜22のハニカム構造体は、接合層の体積抵抗率が低く、耐破壊性(μm)及び強度(MPa)も良好なものであった。また、比較例2及び3と比較して、抵抗上昇率(%)が極めて小さいものであった。即ち、接合層に曲げ応力が生じた場合でも、接合層の電気抵抗値が上昇し難く、良好な導電性を維持できることが分かった。なお、実施例1〜22、及び比較例1〜3のハニカム構造体は、ハニカムセグメントの400℃における体積抵抗率が40Ωcmであった。

(1)実施例1は、上述したように、接合層の体積抵抗率が低く、耐破壊性(μm)及び強度(MPa)も良好なものであった。また、曲げ試験時における、抵抗上昇率(%)は0.0%であった。

(2)実施例2は、実施例1に対して導電性無機繊維を6%増やして、炭化珪素を8%減らした結果、耐破断性は向上したが、強度が低下した。また、接合層を作製するための接合材の粘性が高くなった。また、炭化珪素が少ないために、接合層の抵抗調整域が狭かった。

(3)実施例3は、実施例1に対して導電性無機繊維を10%減らした結果、耐破断性が低下したが、抵抗上昇率は殆ど変化しなかった。

(4)実施例4は、実施例3に対して導電性無機繊維を5%減らした結果、耐破断性は低下し、更に抵抗上昇率が大きくなった。

(5)実施例5は、実施例4に対して導電性無機繊維を8%減らした結果、大きく耐破断性が低下した。また抵抗上昇率も大きくなった。

(6)実施例6は、実施例1に対して導電性無機繊維の平均繊維長を短くした結果、耐破断性は低下し、抵抗上昇率も大きくなった。

(7)実施例7は、実施例6に対して、導電性無機繊維の平均繊維長を短くした結果、更に耐破断性が低下し、抵抗上昇率も大きくなった。

(8)実施例8は、実施例7に対して、導電性無機繊維の平均繊維長を更に短くした結果、耐破断性は低下し、抵抗上昇率も大きくなった。

(9)実施例9は、実施例8に対して、導電性無機繊維の平均繊維長を短くした結果、大きく耐破断性が低下した。また抵抗上昇率も大きくなった。

(11)実施例11は、実施例12に対して、珪素の量を減らした結果、耐破断性は向上したが、強度が低くなった。

(12)実施例12は、実施例1に対して、珪素の量を減らした結果、耐破断性は向上したが、強度が低くなった。

(13)実施例13は、実施例1に対して、珪素の量を増やした結果、強度が高くなったが、耐破断性が低下した。

(14)実施例14は、実施例1に対して、ニッケルシリサイドの量を減らした結果、接合材中での「Si+C→SiC」の反応率が低下した(中空繊維割合が増加した)。したがって、カーボン繊維から生成されるβ−SiCからなる導電性無機繊維の繊維量が減少した。このため、接合層の抵抗上昇率が大きくなった。

(15)実施例15は、実施例12に対して、ニッケルシリサイドの量を増やした結果、大きな特性変化はなかったが、熱膨張率が大きくなった。

(16)実施例16は、実施例1に対して、ニッケルシリサイドをジルコニウムシリサイドに変更した結果、接合材中での「Si+C→SiC」の反応率が低下した(中空繊維割合が増加した)。したがって、カーボン繊維から生成されるβ−SiCからなる導電性無機繊維の繊維量が減少した。このため、接合層の抵抗上昇率が大きくなった。

(18)実施例18は、実施例17に対して、炭化珪素の平均粒子径を大きくした結果、強度が低下した。

(19)実施例19は、実施例1に対して、炭化珪素の平均粒子径を小さくした結果、強度が高くなった。

(20)実施例20は、実施例11に対して、繊維状でない酸化物を添加した結果、強度が高くなった。

(21)実施例21は、実施例20に対して、繊維状でない酸化物の量を増やした結果、強度が高くなった。

(22)実施例22は、実施例1に対して、不純物の種類及び量の異なる炭化珪素を混合した結果、体積抵抗率が高くなった。

(23)比較例1は、無機繊維を添加しなかった結果、耐破断性を示さなかった。

(24)比較例2は、アルミナ繊維を添加した結果、耐破断性は示したが、抵抗上昇率が大きかった。

(25)比較例3は、実施例11に対して、金属珪化物を含まないものとすると、接合材中での「Si+C→SiC」の反応率が大幅に低下した(中空繊維割合が大幅に増加した)ため、体積抵抗率、耐破断性、抵抗上昇率が全て悪化した。

Claims (18)

- 流体の流路となる一方の端面である第一端面から他方の端面である第二端面まで延びる複数のセルを区画形成する多孔質の隔壁を有する筒状のハニカムセグメントを複数個有するとともに、前記複数個のハニカムセグメントの側面同士を接合する接合層を有する筒状のハニカムセグメント接合体と、前記ハニカムセグメント接合体の側面に配設された一対の電極部とを備え、

前記ハニカムセグメント接合体の各前記ハニカムセグメントの体積抵抗率が1〜200Ωcmであるとともに、

前記接合層の少なくとも一部が、導電性を有する接合材によって形成され、前記接合層の体積抵抗率が2〜2000Ωcmであり、

前記一対の電極部のそれぞれが、前記ハニカムセグメントのセルの延びる方向に延びる帯状に形成され、

前記セルの延びる方向に直交する断面において、前記一対の電極部における一方の前記電極部が、前記一対の電極部における他方の前記電極部に対して、前記ハニカムセグメント接合体の中心を挟んで反対側に配設され、

前記接合層の少なくとも一部が、骨材である炭化珪素の粒子が、珪素を結合材として、粒子相互間に細孔を保持した状態で結合された多孔体に、β−SiCからなる導電性無機繊維、及び金属珪化物が含まれたものであり、

前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積に対して、前記珪素、及び前記金属珪化物の合計体積の体積比率が、18〜56体積%であり、前記金属珪化物の体積比率が、1〜13体積%であり、前記炭化珪素の体積比率が、11〜50体積%であり、

前記接合層の前記導電性無機繊維が含まれた範囲において、前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積に対して、前記導電性無機繊維の体積比率が、10〜39体積%である、ハニカム構造体。 - 前記金属珪化物が、ニッケルシリサイドである、請求項1に記載のハニカム構造体。

- 前記接合層の前記導電性無機繊維が含まれた範囲において、前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積に対して、前記導電性無機繊維の体積比率が、15〜35体積%である、請求項1又は2に記載のハニカム構造体。

- 前記導電性無機繊維のうち、中空な前記導電性無機繊維の割合(本数割合)が、30%以下である、請求項1〜3のいずれか一項に記載のハニカム構造体。

- 前記導電性無機繊維の平均繊維長が、0.3mm以上である、請求項1〜4のいずれか一項に記載のハニカム構造体。

- 前記導電性無機繊維の平均繊維径が、2〜30μmである、請求項1〜5のいずれか一項に記載のハニカム構造体。

- 前記導電性無機繊維が、カーボン繊維を珪化させた、β−SiCからなる導電性無機繊維である、請求項1〜6のいずれか一項に記載のハニカム構造体。

- 前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積に対して、前記珪素、及び前記金属珪化物の合計体積の体積比率が、20〜50体積%である、請求項1〜7のいずれか一項に記載のハニカム構造体。

- 前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積に対して、前記金属珪化物の体積比率が、1〜10体積%である、請求項1〜8のいずれか一項に記載のハニカム構造体。

- 前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積に対して、前記炭化珪素の体積比率が、20〜50体積%である、請求項1〜9のいずれか一項に記載のハニカム構造体。

- 前記接合層に含まれる前記炭化珪素の粒子の平均粒子径が、10〜60μmである、請求項1〜10のいずれか一項に記載のハニカム構造体。

- 前記骨材としての前記炭化珪素が、α−SiCである、請求項1〜11のいずれか一項に記載のハニカム構造体。

- 前記接合層が、アルカリ土類金属酸化物、Al2O3、及びSiO2からなる酸化物を更に含む、請求項1〜12のいずれか一項に記載のハニカム構造体。

- 前記アルカリ土類金属酸化物が、MgOである、請求項13に記載のハニカム構造体。

- 前記接合層に含まれる前記珪素、前記炭化珪素、前記導電性無機繊維、及び前記金属珪化物の合計体積を100体積部とした場合に、前記酸化物を1〜10体積部含む、請求項13又は14に記載のハニカム構造体。

- 前記接合層の気孔率が、60〜80%である、請求項1〜15のいずれか一項に記載のハニカム構造体。

- 請求項1〜16のいずれか一項に記載のハニカム構造体を製造する方法であって、

流体の流路となる一方の端面である第一端面から他方の端面である第二端面まで延びる複数のセルを区画形成する多孔質の隔壁を有する筒状のハニカムセグメントを複数個有するとともに、前記複数個のハニカムセグメントの側面同士を接合する接合層を有する筒状のハニカムセグメント接合体と、前記ハニカムセグメント接合体の側面に配設された一対の電極部とを備えたハニカム構造体を製造する方法において、

前記接合層を形成する接合材として、炭化珪素粉末と、珪素粉末と、カーボン繊維と、ニッケル及びジルコニウムからなる群より選択される少なくとも一の金属、及び前記群より選択される少なくとも一の金属元素を含む金属化合物のうちの少なくとも一方からなる粉末と、が含まれたものを用いる、ハニカム構造体の製造方法。 - 前記ニッケル及びジルコニウムからなる群より選択される少なくとも一の金属元素を含む前記金属化合物が、金属酸化物、及び金属珪化物のうちの少なくとも一方である、請求項17に記載のハニカム構造体の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013075063A JP6022984B2 (ja) | 2013-03-29 | 2013-03-29 | ハニカム構造体、及びその製造方法 |

| EP14161129.3A EP2784050B1 (en) | 2013-03-29 | 2014-03-21 | Honeycomb structure and manufacturing method thereof |

| US14/221,825 US9339799B2 (en) | 2013-03-29 | 2014-03-21 | Honeycomb structure and manufacturing method thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013075063A JP6022984B2 (ja) | 2013-03-29 | 2013-03-29 | ハニカム構造体、及びその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014198650A JP2014198650A (ja) | 2014-10-23 |

| JP2014198650A5 JP2014198650A5 (ja) | 2014-12-04 |

| JP6022984B2 true JP6022984B2 (ja) | 2016-11-09 |

Family

ID=50336219

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013075063A Active JP6022984B2 (ja) | 2013-03-29 | 2013-03-29 | ハニカム構造体、及びその製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US9339799B2 (ja) |

| EP (1) | EP2784050B1 (ja) |

| JP (1) | JP6022984B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6633883B2 (ja) * | 2014-10-03 | 2020-01-22 | 日本碍子株式会社 | ハニカム構造体及びその製造方法 |

| US10703879B2 (en) * | 2014-12-30 | 2020-07-07 | The Boeing Company | Process and formulation to join ceramic forms while maintaining structural and physical characteristics across the bond surface |

| US10689300B2 (en) | 2015-09-29 | 2020-06-23 | Kyocera Corporation | Ceramic bonded body |

| CN117323743A (zh) | 2019-09-11 | 2024-01-02 | 日本碍子株式会社 | 蜂窝结构体及尾气净化装置 |

| KR102235925B1 (ko) * | 2020-07-10 | 2021-04-05 | 서중석 | 세라믹 히터를 포함하는 무선 헤어드라이어 |

| JP2022072369A (ja) * | 2020-10-29 | 2022-05-17 | 日本碍子株式会社 | 接合体および接合体の製造方法 |

| KR102461040B1 (ko) * | 2021-03-23 | 2022-10-31 | 서중석 | 세라믹 히터를 포함하는 무선 헤어드라이어 |

| JP2022149956A (ja) * | 2021-03-25 | 2022-10-07 | 日本碍子株式会社 | 炭化珪素質多孔体、ハニカム構造体、電気加熱触媒および炭化珪素質多孔体の製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4511065B2 (ja) * | 2000-06-05 | 2010-07-28 | 日本碍子株式会社 | ハニカム構造体とハニカムフィルター、及びそれらの製造方法 |

| JP4408183B2 (ja) * | 2001-03-16 | 2010-02-03 | 日本碍子株式会社 | 排ガス浄化用ハニカムフィルター |

| US20100048374A1 (en) | 2005-11-16 | 2010-02-25 | James Jenq Liu | System and Method for Fabricating Ceramic Substrates |

| JP5600245B2 (ja) * | 2009-03-30 | 2014-10-01 | 日本碍子株式会社 | ハニカムセグメント接合体 |

| JP5261256B2 (ja) | 2009-03-30 | 2013-08-14 | 日本碍子株式会社 | 通電発熱用ハニカム体及びその製造方法 |

| JP5180942B2 (ja) | 2009-11-06 | 2013-04-10 | 東京窯業株式会社 | ハニカム構造体の製造方法及びハニカム構造体 |

| JP5735481B2 (ja) * | 2010-02-26 | 2015-06-17 | 日本碍子株式会社 | ハニカム構造体 |

| WO2011125817A1 (ja) | 2010-03-31 | 2011-10-13 | 日本碍子株式会社 | ハニカム構造体 |

| WO2011125226A1 (ja) | 2010-04-09 | 2011-10-13 | イビデン株式会社 | ハニカム構造体 |

| JP2012188958A (ja) | 2011-03-09 | 2012-10-04 | Toyota Motor Corp | 触媒コンバータ装置 |

-

2013

- 2013-03-29 JP JP2013075063A patent/JP6022984B2/ja active Active

-

2014

- 2014-03-21 EP EP14161129.3A patent/EP2784050B1/en active Active

- 2014-03-21 US US14/221,825 patent/US9339799B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP2784050A3 (en) | 2015-03-04 |

| US20140296055A1 (en) | 2014-10-02 |

| EP2784050B1 (en) | 2018-08-22 |

| EP2784050A2 (en) | 2014-10-01 |

| JP2014198650A (ja) | 2014-10-23 |

| US9339799B2 (en) | 2016-05-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6022985B2 (ja) | ハニカム構造体 | |

| JP6022984B2 (ja) | ハニカム構造体、及びその製造方法 | |

| JP5997259B2 (ja) | ハニカム構造体 | |

| JP6211785B2 (ja) | ハニカム構造体、及びその製造方法 | |

| JP5872572B2 (ja) | ハニカム構造体 | |

| JP6126434B2 (ja) | ハニカム構造体 | |

| JP5663003B2 (ja) | ハニカム構造体 | |

| JP5735428B2 (ja) | ハニカム構造体 | |

| JP6364374B2 (ja) | ハニカム構造体、及びその製造方法 | |

| JP5965862B2 (ja) | ハニカム構造体、及びその製造方法 | |

| JP6259327B2 (ja) | ハニカム構造体 | |

| JP5850858B2 (ja) | ハニカム構造体 | |

| JP5902670B2 (ja) | ハニカム構造体 | |

| WO2012043749A1 (ja) | 炭化珪素質セラミックス及びハニカム構造体 | |

| JP5792743B2 (ja) | ハニカム構造体 | |

| JP5992857B2 (ja) | ハニカム構造体 | |

| JP5883796B2 (ja) | 炭化珪素質セラミックスの製造方法及びハニカム構造体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141010 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160725 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160809 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160912 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161004 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161006 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6022984 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |