JP5898397B2 - 近赤外線遮蔽ポリエステル樹脂組成物、近赤外線遮蔽ポリエステル樹脂積層体、および、成形体とその製造方法 - Google Patents

近赤外線遮蔽ポリエステル樹脂組成物、近赤外線遮蔽ポリエステル樹脂積層体、および、成形体とその製造方法 Download PDFInfo

- Publication number

- JP5898397B2 JP5898397B2 JP2009173277A JP2009173277A JP5898397B2 JP 5898397 B2 JP5898397 B2 JP 5898397B2 JP 2009173277 A JP2009173277 A JP 2009173277A JP 2009173277 A JP2009173277 A JP 2009173277A JP 5898397 B2 JP5898397 B2 JP 5898397B2

- Authority

- JP

- Japan

- Prior art keywords

- polyester resin

- infrared shielding

- fine particles

- oxide fine

- tungsten oxide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

Description

また、透明成形体表面に、金属若しくは金属酸化物を直接蒸着してなる近赤外線遮蔽板も数多く提案されているが、この近赤外線遮蔽板の製造に際しては、高真空で精度の高い雰囲気制御を要する蒸着装置が必要となるため、量産性が悪く、汎用性に乏しいという問題を有している。

が低下してしまうという課題があった。だからといって、熱線反射粒子の添加量を少なくすると可視光線透過能は高まるものの、今度は近赤外線遮蔽能が低下してしまい、近赤外線遮蔽能と可視光線透過能とを同時に満足させることが困難であるといった問題があった。

さらに、熱線反射粒子を多量に配合すると、成形体である透明樹脂の物性、特に耐衝撃強度や靭性が低下するという強度面からの問題も有していた。

開示している。

微粒子の分散に支障をきたし、期待される可視光線透過能及び近赤外線遮蔽機能が得られていなかったのである。さらに、当該熱変性した分散剤が黄〜茶色に着色し、近赤外線遮蔽シート材が黄変する原因となっていたことを見い出した。

近赤外線遮蔽ポリエステル樹脂成形体を製造するために用いられる近赤外線遮蔽ポリエステル樹脂組成物であって、

ポリエステル樹脂(A)と、一般式MYWOZ(但し、Mは、H、He、アルカリ金属、アルカリ土類金属、希土類元素、Mg、Zr、Cr、Mn、Fe、Ru、Co、Rh、Ir、Ni、Pd、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Sb、B、F、P、S、Se、Br、Te、Ti、Nb、V、Mo、Ta、Reの内から選択される1種以上の元素、Wはタングステン、Oは酸素、0.1≦Y≦0.5、2.2≦Z≦3.0)で示され且つ六方晶の結晶構造を持つ複合タングステン酸化物微粒子(B)と、熱分解温度が230℃以上であって、ポリエステル主鎖に塩基性官能基をもつ分散剤(C)と、を含み、

9≧[分散剤(C)の重量/複合タングステン酸化物微粒子(B)の重量]≧0.5、且つ、1999≧[(ポリエステル樹脂(A)の重量+分散剤(C)の重量)/複合タングステン酸化物微粒子(B)の重量]≧10の範囲であり、

上記複合タングステン酸化物微粒子(B)が、ポリエステル樹脂(A)中において、均一に分散していることを特徴とする近赤外線遮蔽ポリエステル樹脂組成物を提供する。

本発明の第2の発明は、

前記複合タングステン酸化物微粒子(B)に含まれるM元素が、Cs、Rb、K、Tl、In、Ba、Li、Ca、Sr、Fe、Sn、Al、Cuから選択される少なくとも1種類以上であることを特徴とする第1の発明に記載の近赤外線遮蔽ポリエステル樹脂組成物を提供する。

本発明の第3の発明は、

前記ポリエステル樹脂(A)が、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレートから選択される1種類以上であることを特徴とする第1または第2の発明のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物を提供する。

本発明の第4の発明は、

前記複合タングステン酸化物微粒子(B)が、分散粒子径200nm以下の微粒子であることを特徴とする第1から第3の発明のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物を提供する。

本発明の第5の発明は、

前記複合タングステン酸化物微粒子(B)が、シラン化合物、チタン化合物、ジルコニア化合物から選択される少なくとも1種類以上の化合物によって表面処理されていることを特徴とする第1から第4の発明のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物を提供する。

本発明の第6の発明は、

第1から5の発明のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物を、成形して得られることを特徴とする近赤外線遮蔽ポリエステル樹脂成形体を提供する。

本発明の第7の発明は、

第6の発明に記載の近赤外線遮蔽ポリエステル樹脂成形体が、他の透明成形体に積層されていることを特徴とする近赤外線遮蔽ポリエステル樹脂積層体を提供する。

本発明の第8の発明は、

第6の発明に記載の近赤外線遮蔽ポリエステル樹脂成形体の表面に、近赤外線遮蔽膜が形成されていることを特徴とする近赤外線遮蔽ポリエステル樹脂成形体を提供する。

本発明の第9の発明は、

近赤外線遮蔽膜を、六ホウ化物微粒子分散液、アンチモンドープ酸化錫微粒子分散液の少なくとも1種と、UV硬化樹脂または常温硬化樹脂と、を混合した塗布液を塗布し、その後硬化して得ることを特徴とする第8の発明に記載の近赤外線遮蔽ポリエステル樹脂成形体の製造方法を提供する。

本発明の近赤外線遮蔽ポリエステル樹脂組成物は、ポリエステル樹脂(A)と、一般式MYWOZ(但し、Mは、H、He、アルカリ金属、アルカリ土類金属、希土類元素、Mg、Zr、Cr、Mn、Fe、Ru、Co、Rh、Ir、Ni、Pd、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Sb、B、F、P、S、Se、Br、Te、Ti、Nb、V、Mo、Ta、Reの内から選択される1種以上の元素、Wはタングステン、Oは酸素、0.1≦Y≦0.5、2.2≦Z≦3.0)で示され且つ六方晶の結晶構造を持つ複合タングステン酸化物微粒子(B)と、ポリエステル主鎖に塩基性官能基持つ熱分解温度が230℃以上の高耐熱性を有する分散剤(C)と、を含み、且つ、当該分散剤(C)と、複合タングステン酸化物微粒子(B)との重量比(本発明において「重量比1」と記載する場合がある。)が、9≧[分散剤(C)の重量/複合タングステン酸化物微粒子(B)の重量]≧0.5の範囲であり、且つ、ポリエステル樹脂(A)と、複合タングステン酸化物微粒子(B)との重量比(本発明において「重量比2」と記載する場合がある。)が、1999≧[(ポリエステル樹脂(A)の重量+分散剤(C)の重量)/複合タングステン酸化物微粒子(B)の重量]≧10の範囲であることを特徴とするポリエステル樹脂組成物である。

1)近赤外線遮蔽機能を有する複合タングステン酸化物微粒子(B)、

2)高耐熱性を有する分散剤(C)、

3)ポリエステル樹脂(A)、

について順に説明し、さらに、

4)近赤外線遮蔽機能を有する微粒子のポリエステル樹脂(A)への分散方法と近赤外線遮蔽ポリエステル樹脂組成物

について説明し、最後に、

5)近赤外線遮蔽ポリエステル樹脂成形体

について説明する。

本発明の近赤外線遮蔽ポリエステル樹脂組成物に近赤外線遮蔽材料として用いられる複合タングステン酸化物微粒子(B)は、近赤外線領域、特に波長1000nm付近の光を大きく吸収するため、その透過色調はブル−系の色調となるものが多い。また、当該近赤外線遮蔽材料の粒子径は、その使用目的によって適宜選定することができる。

例えば、本発明の近赤外線遮蔽ポリエステル樹脂成形体を、透明性を保持した用途に使用する場合には、複合タングステン酸化物微粒子(B)は、800nm以下の分散粒子径を有していることが好ましい。800nmよりも小さい分散粒子径を有していれば、散乱により光を完全に遮蔽することが無く、可視光領域の視認性を保持し、同時に効率よく透明性を保持することができるからである。特に可視光領域の透明性を重視する場合には、さらに粒子による散乱を考慮することが好ましい。

また例えば、本発明の近赤外線遮蔽ポリエステル樹脂成形体を、上述した可視光領域の透明性を重視する用途に使用する場合には、複合タングステン酸化物微粒子による散乱の低減を重視して、当該複合タングステン酸化物微粒子(B)の分散粒子径は200nm以下、好ましくは100nm以下がよい。その理由は、分散粒子の分散粒子径が小さければ、幾何学散乱もしくはミー散乱による波長400nm〜780nmの可視光線領域の光の散乱が低減されるからである。当該光の散乱が低減される結果、近赤外線遮蔽膜が曇りガラスのようになって鮮明な透明性が得られなくなるのを回避できるからである。即ち、分散粒子の分散粒子径が200nm以下になると、上記幾何学散乱もしくはミー散乱が低減し、レイリー散乱領域になるからである。当該レイリー散乱領域では、散乱光は粒子径の6乗に反比例して低減するため、分散粒子径の減少に伴い散乱が低減し、透明性が向上するからである。さらに、分散粒子径が100nm以下になると、散乱光は非常に少なくなり好ましい。光の散乱を回避する観点からは、分散粒子径が小さい方が好ましく、分散粒子径が1nm以上であれば工業的な製造は容易である。

ここで、複合タングステン酸化物微粒子の分散粒子径とは、溶媒中に分散している複合タングステン酸化物微粒子が凝集して生成した凝集粒子の径を意味するものであり、市販されている種々の粒度分布計で測定することができる。例えば、複合タングステン酸化物微粒子分散液から複合タングステン酸化物微粒子の単体や凝集体が存在する状態のサンプルを採取し、当該サンプルを、動的光散乱法を原理とした大塚電子(株)社製ELS−8000にて測定することで求めることができる。

上記複合タングステン酸化物微粒子(B)は、具体的には、一般式MYWOZ(但し、Mは、H、He、アルカリ金属、アルカリ土類金属、希土類元素、Mg、Zr、Cr、Mn、Fe、Ru、Co、Rh、Ir、Ni、Pd、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Sb、B、F、P、S、Se、Br、Te、Ti、Nb、V、Mo、Ta、Reの内から選択される1種以上の元素、Wはタングステン、Oは酸素、0.1≦Y≦0.5、2.2≦Z≦3.0)で示され、かつ六方晶の結晶構造を持つ複合タングステン酸化物微粒子(B)である。上記複合タングステン酸化物微粒子(B)の中でも、M元素が、Cs、Rb、K、Tl、In、Ba、Li、

Ca、Sr、Fe、Sn、Al、Cuのうちから選択される1種類以上を含むような複合タングステン酸化物微粒子が好ましい。添加元素Mの添加量Yは、0.1以上、0.5以下が好ましく、さらには0.33付近が好ましい。これは六方晶の結晶構造から理論的に算出される値が0.33であり、この前後の添加量で好ましい光学特性が得られるからである。また、Zの範囲については、2.2≦z≦3.0が好ましい。これは、MYWOZで表記される複合タングステン酸化物材料において、Zの値が2.2以上であれば、当該熱線遮蔽材料中に目的外であるWO2の結晶相が現れるのを完全に回避することが出来ると共に、材料の化学的安定性を得ることが出来るのに加え、z≦3.0においても、上述の元素Mの添加による自由電子の供給があるためである。尤も、光学特性の観点から、より好ましくは、2.2≦z≦2.99、さらに好ましくは、2.45≦z≦2.99である。

ここで、当該複合タングステン酸化物材料の典型的な例としては、Cs0.33WO3、Rb0.33WO3、K0.33WO3、Ba0.33WO3などを挙げることができるが、Y、Zが上記の範囲に収まるものであれば、MがTl、In、Li、Ca、Sr、Fe、Sn、Al、Cuを用いたMYWOZでも、有用な近赤外線遮蔽特性を得ることができる。

上記複合タングステン酸化物微粒子(B)は、タングステン化合物出発原料を、不活性ガス雰囲気または還元性ガス雰囲気中で熱処理して得ることができる。

複合タングステン化合物出発原料には、三酸化タングステン粉末、ニ酸化タングステン粉末、または酸化タングステンの水和物、または、六塩化タングステン粉末、またはタングステン酸アンモニウム粉末、または、六塩化タングステンをアルコール中に溶解させた後乾燥して得られるタングステン酸化物の水和物粉末、または、六塩化タングステンをアルコール中に溶解させたのち水を添加して沈殿させこれを乾燥して得られるタングステン酸化物の水和物粉末、またはタングステン酸アンモニウム水溶液を乾燥して得られるタングステン化合物粉末、金属タングステン粉末、から選択されたいずれか1種類以上であることが好ましい。

ここで、各成分が分子レベルで均一混合した出発原料を製造するためには各原料を溶液の形で混合することが好ましい。従って、元素Mを含む複合タングステン化合物出発原料が、水や有機溶媒等の溶媒に溶解可能なものであることが好ましい。例えば、元素Mを含有するタングステン酸塩、塩化物塩、硝酸塩、硫酸塩、シュウ酸塩、酸化物、炭酸塩、水酸化物等が挙げられるが、これらに限定されず、溶液状になるものであればよい。

上記熱処理条件のうち、不活性雰囲気中における熱処理条件としては、650℃以上が好ましい。650℃以上で熱処理された出発原料は、十分な近赤外線吸収力を有し近赤外線遮蔽微粒子として効率が良い。不活性ガスとしては、Ar、N2等の不活性ガスを用いることができる。

、例えば、Ar、N2等の不活性ガスにH2を体積比で0.1%以上混合したものとすることが好ましく、さらに好ましくは0.2%以上とすることが良い。H2が体積比で0.1%以上であれば効率よく還元を進めることができる。

本発明に用いる上記近赤外線遮蔽機能を発揮する複合タングステン酸化物微粒子(B)は、シラン化合物、チタン化合物、ジルコニア化合物から選択される少なくとも1種類以上によって表面処理されて、上記微粒子の表面が、Si、Ti、Zr、Alから選択される少なくとも1種類以上を含有する酸化物で被覆されることで、耐候性が向上するので好ましい。

従来、酸化物微粒子を分散させた塗液を用いて塗膜を得る時の塗料用として一般的に使用されている分散剤は、様々な酸化物微粒子を有機溶剤中に均一に分散する目的で使用されている。しかし本発明者等の検討によれば、これらの分散剤は、200℃以上の高温で使用されることを想定されて設計されてはいない。具体的には、本発明の近赤外線遮蔽ポリエステル樹脂組成物を得るために、複合タングステン酸化物微粒子(B)とポリエステル樹脂(A)とを溶融混練する際に、耐熱性の低い分散剤を使用すると、当該分散剤中の官能基が熱により分解され、分散能が低下するとともに、分散剤が黄〜茶色に変色する等の不具合を起こすことを確認した。

この結果、製造されるポリエステル樹脂成形体において、近赤外線遮蔽微粒子が十分に分散され、可視光透過率が良好に確保されて、本来の光学特性を得ることができるとともに、成形体が黄色に着色することもない。具体的には、ポリエチレンテレフタレートの一般的な混練設定温度(250℃)で、当該高耐熱性を有する分散剤(C)とポリエチレンテレフタレート樹脂とを混練する試験を行った場合、混練物はポリエチレンテレフタレート樹脂のみを混練した場合とまったく同じ外観を呈し、無色透明で全く着色しないことが確認された。これに対し、例えば、後述する比較例1で使用している通常の分散剤を用いて同様の試験を行った場合、混練物は茶色に着色してしまうことが確認された。

われてしまうため、官能基は、塩基性官能基を有していることが肝要である。

9≧[分散剤(C)の重量/複合タングステン酸化物微粒子(B)の重量]≧0.5

の範囲であることが好ましい。当該重量比1が0.5以上あれば、複合タングステン酸化物微粒子(B)を十分に分散することが出来るので、微粒子同士の凝集が発生せず、十分な光学特性が得られるからである。また、当該重量比1が9以下あれば、近赤外線遮蔽ポリエステル樹脂成形体自体の機械特性(引っ張り強度、曲げ強度、表面硬度)が損なわれることがない。

本発明の近赤外線遮蔽ポリエステル樹脂成形体は、建築物、自動車、電車、航空機などの開口部に使用される窓材、フラットパネルディスプレイの近赤外線吸収フィルター等に広く利用されるものであり、ポリエステル樹脂の可視光領域の光線透過率が高く透明性に優れていることから用いられている。

上記近赤外線遮蔽ポリエステル樹脂成形体を各種建築物や車両の窓材等に適用することを目的とした場合、透明性、耐衝撃性、耐侯性などを考慮すると、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレートがより好ましい。また、フラットパネルディスプレイの近赤外線吸収フィルター等に適用することを目的とした場合、汎用性などを考慮すると、ポリエチレンテレフタレートがより好ましい。

1999≧[(ポリエステル樹脂(A)の重量+分散剤(C)の重量)/複合タングステン酸化物微粒子(B)の重量]≧10

の範囲であることが好ましい。当該重量比2が10以上であれば、近赤外線遮蔽ポリエステル樹脂組成物を用いて製造される近赤外線遮蔽ポリエステル樹脂成形体自体の機械特性(引っ張り強度、曲げ強度、表面硬度)が損なわれることがない。また、当該重量比2が2000以下であれば、得られる近赤外線遮蔽ポリエステル樹脂成形体は十分な近赤外線遮蔽特性が得られる。

近赤外線遮蔽機能を有する微粒子である複合タングステン酸化物微粒子(B)のポリエ

ステル樹脂(A)への分散方法は、当該微粒子が均一に樹脂中に分散できる方法であれば任意に選択できる。

具体例としては、まず、ビーズミル、ボールミル、サンドミル、超音波分散などの方法を用い、上記複合タングステン酸化物微粒子(B)を任意の溶剤に分散した分散液を調製する。次に、当該分散液と高耐熱性を有する分散剤(C)とポリエステル樹脂(A)の粉粒体またはペレットと、必要に応じて他の添加剤とを、リボンブレンダー、タンブラー、ナウターミキサー、ヘンシェルミキサー、スーパーミキサー、プラネタリーミキサー等の混合機を用いて均一に混合する。続いて、バンバリーミキサー、ニーダー、ロール、ニーダールーダー、一軸押出機、二軸押出機等の混練機を使用して、当該混合液から溶剤を除去しながら均一に溶融混合して、ポリエステル樹脂(A)に複合タングステン酸化物微粒子(B)を均一に分散した近赤外線遮蔽ポリエステル樹脂組成物を調製することができる。混練時の温度は、使用するポリエステル樹脂(A)が分解しない温度に維持される必要がある。

その他分散方法もあるが、ポリエステル樹脂(A)中に複合タングステン酸化物微粒子(B)が均一に分散されていればよく、上記方法に限定されない。

このようにして得られた当該近赤外線遮蔽ポリエステル樹脂組成物をペレット状に加工することにより、本発明に係る近赤外線遮蔽ポリエステル樹脂成形体用の中間原料を得ることも可能である。

本実施形態の近赤外線遮蔽ポリエステル樹脂成形体は、上記ポリエステル樹脂組成物を、所定の形状に成形することによって得られる。

本発明の近赤外線遮蔽ポリエステル樹脂成形体は、高耐熱性を有する分散剤(C)を用いることから、成形時の熱劣化が非常に少ない。この為、複合タングステン酸化物微粒子(B)が、十分に近赤外線遮蔽ポリエステル樹脂成形体中に分散される結果、可視光透過

率が良好に確保される。さらに、高耐熱性を有する分散剤(C)が黄〜茶色に変色することもないので、近赤外線遮蔽ポリエステル樹脂成形体が黄色に着色することもない。

押出成形により板状、フィルム状の成形品を得るには、Tダイなどの押出機を用いて押出した溶融樹脂組成物を冷却ロールで冷却しながら引き取る方法により製造される。また必要に応じて延伸加工し、成形品の厚みを調整することも可能である。押出成形により得られた板状品は、アーケードやカーポート等の建造物用に好適に使用され、フィルム状の成形品は、窓ガラスの貼り付け用、フラットパネルディスプレイの近赤外線吸収フィルター用に好適に使用される。また、上記射出成形で得られた成形品は、自動車の窓ガラスやルーフ等の車体用に好適に使用される。

は、平均粒径200nm以下が好ましい。尚、透光性材料の一部の用途においては、透明性よりも不透明な光透過性を要求されることがあり、その場合は粒径を大きくして散乱を助長する構成が望ましいが、粒径が大きすぎると赤外線吸収能そのものも減衰するため、やはり200nm以下の平均粒径が好ましい。

各実施例において、複合タングステン酸化物微粒子の粉体色(10°視野、光源D65)、および近赤外線遮蔽ポリエステル樹脂成形体の可視光透過率並びに日射透過率は、日立製作所(株)製の分光光度計U−4000を用いて測定した。この日射透過率は近赤外線遮蔽性能を示す指標である。また、ヘイズ値は村上色彩技術研究所(株)社製HR−200を用い、JIS K 7105に基づいて測定した。

H2WO450gとCs(OH)217.0g(Cs/W=0.3相当)とをメノウ乳鉢で十分混合した粉末を、N2ガスをキャリア−とした5%H2ガスを供給しながら加熱し、600℃の温度で1時間の還元処理を行った後、N2ガス雰囲気下で800℃で30分焼成して微粒子a(組成式はCs0.3WO3、粉体色はL*が35.2745、a*が1.4918、b*が−5.3118)を得た。

次に、当該微粒子aを5重量%、高耐熱性分散剤α(ポリエステル主鎖に、塩基性官能基をもつ分散剤、TG−DTAで測定した熱分解温度は250℃。)を5重量%、トルエンを90重量%秤量し、0.3mmφZrO2ビ−ズを入れたペイントシェ−カ−で3時間粉砕・分散処理することによって複合タングステン酸化物微粒子分散液(A液)調製した。ここで、複合タングステン酸化物微粒子分散液(A液)内におけるタングステン酸化物微粒子の分散粒子径を測定したところ、50nmであった。

上記A液に、さらに、高耐熱性分散剤αを添加し、この高耐熱性分散剤αとタングステン酸化物微粒子の重量比1[高耐熱性分散剤/タングステン酸化物微粒子]が3となるように調製した。次に、タングステン酸化物微粒子分散液(A液)からスプレードライヤーを用いてトルエンを除去し、タングステン酸化物微粒子分散粉を得た(以下、A粉と略称する。)。

得られたA粉と、ポリエステル樹脂であるポリエチレンテレフタレート樹脂ペレットとを、Cs0.3WO3濃度が1重量%となるように混合し、ブレンダーを用いて均一に混合した後、二軸押出機で240℃で熔融混練し、押出されたストランドをペレット状にカットし、近赤外線遮蔽ポリエステル樹脂成形体用のコンパウンドを得た(以下、コンパウンドAと略称する。)

得られたコンパウンドAを、一軸押出機で240℃で熔融混練した後、Tダイより押し出し、二軸延伸加工し、0.1mm厚に成形することで複合タングステン酸化物微粒子がポリエステル樹脂全体に均一に分散した実施例1に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、45nmであった。実施例1に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率70.1%のときの日射透過率は35.5%で、ヘイズ値は1.1%であった。

ポリエチレンナフタレートを用いた以外は、実施例1と同様にして実施例2に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、48nmであった。

実施例2に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率71.1%のときの日射透過率は36.3%で、ヘイズ値は1.2%であった。

ポリブチレンテレフタレートを用いた以外は、実施例1と同様にして実施例3に係る実施例2に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、48nmであった。

実施例2に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率70.5%のときの日射透過率は35.9%で、ヘイズ値は1.2%であった。

実施例1と同様の方法で得られたA粉と、ポリエステル樹脂であるポリエチレンテレフ

タレート樹脂ペレットとを、Cs0.3WO3濃度が0.05重量%となるように混合し、ブレンダーを用いて均一に混合した後、二軸押出機で240℃で熔融混練し、押出されたストランドをペレット状にカットし、近赤外線遮蔽ポリエステル樹脂成形体用のコンパウンドを得た(以下、コンパウンドDと略称する。)。

得られたコンパウンドDを、一軸押出機で240℃で熔融混練した後、Tダイより押し出し、2mm厚に成形することで複合タングステン酸化物微粒子がポリエステル樹脂全体に均一に分散した実施例4に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果48nmであった。

実施例4に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率69.9%のときの日射透過率は34.8%で、ヘイズ値は1.8であった。

実施例1と同様の方法で得られたA粉と、ポリエステル樹脂であるポリエチレンテレフタレート樹脂ペレットとを、Cs0.3WO3濃度が9.09重量%となるように混合し、ブレンダーを用いて均一に混合した後、二軸押出機を用いて240℃で熔融混練し、押出されたストランドをペレット状にカットし、近赤外線遮蔽ポリエステル樹脂成形体用のコンパウンドを得た(以下、コンパウンドEと略称する。)。

得られたコンパウンドEを、一軸押出機を用いて240℃で熔融混練した後、Tダイより押し出し、二軸延伸加工し、0.01mm厚に成形することで複合タングステン酸化物微粒子がポリエステル樹脂全体に均一に分散した実施例5に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、49nmであった。

実施例5に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率70.8%のときの日射透過率は35.2%で、ヘイズ値は1.3であった。

実施例1と同様の方法で得られたA液へ、さらに、高耐熱性分散剤αを添加し、この高耐熱性分散剤αとタングステン酸化物微粒子の重量比1[高耐熱性分散剤/タングステン酸化物微粒子]が9となるように調製した。以下、実施例1と同様にして実施例6に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、45nmであった。

実施例6に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率71.2%のときの日射透過率は36.2%で、ヘイズ値は1.2%であった。

実施例1と同様の方法で得られた微粒子aを5重量%、高耐熱性分散剤α(ポリエステル主鎖に塩基性官能基をもつ分散剤、TG−DTAで測定した熱分解温度は250℃。)を2重量%、トルエンを93重量%、秤量し、0.3mmφZrO2ビ−ズを入れたペイントシェ−カ−で3時間粉砕・分散処理することによって複合タングステン酸化物微粒子分散液(B液)調製した。ここで、複合タングステン酸化物微粒子分散液(B液)内におけるタングステン酸化物微粒子の分散粒子径を測定したところ、51nmであった。

上記B液へ、さらに、高耐熱性分散剤αを添加し、この高耐熱性分散剤αとタングステン酸化物微粒子の重量比1[高耐熱性分散剤/タングステン酸化物微粒子]が0.5となるように調製した。以下、実施例1と同様にして実施例7に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、50nmであった。

実施例7に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率70.3%のときの日射透過率は35.7%で、ヘイズ値は1.1%であった。

高耐熱性分散剤β(ポリエステル主鎖に塩基性官能基をもつ分散剤、TG−DTAで測定した熱分解温度は230℃。)を用いた以外は、実施例1と同様にして実施例8に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、48nmであった。

実施例8に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率69.9%のときの日射透過率は34.7%で、ヘイズ値は1.3%であった。

実施例1と同様の方法で得られたA液にメチル−トリメトキシシランを添加し、メカニカルスターラーで1時間攪拌し混合した後、スプレードライヤーを用いてトルエンを除去し、シラン化合物にて表面処理を施した複合タングステン酸化物微粒子bを得た。以下、実施例1と同様にして実施例9に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、60nmであった。

実施例9に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表1に示すように、可視光透過率70.5%のときの日射透過率は35.8%で、ヘイズ値は1.5%であった。

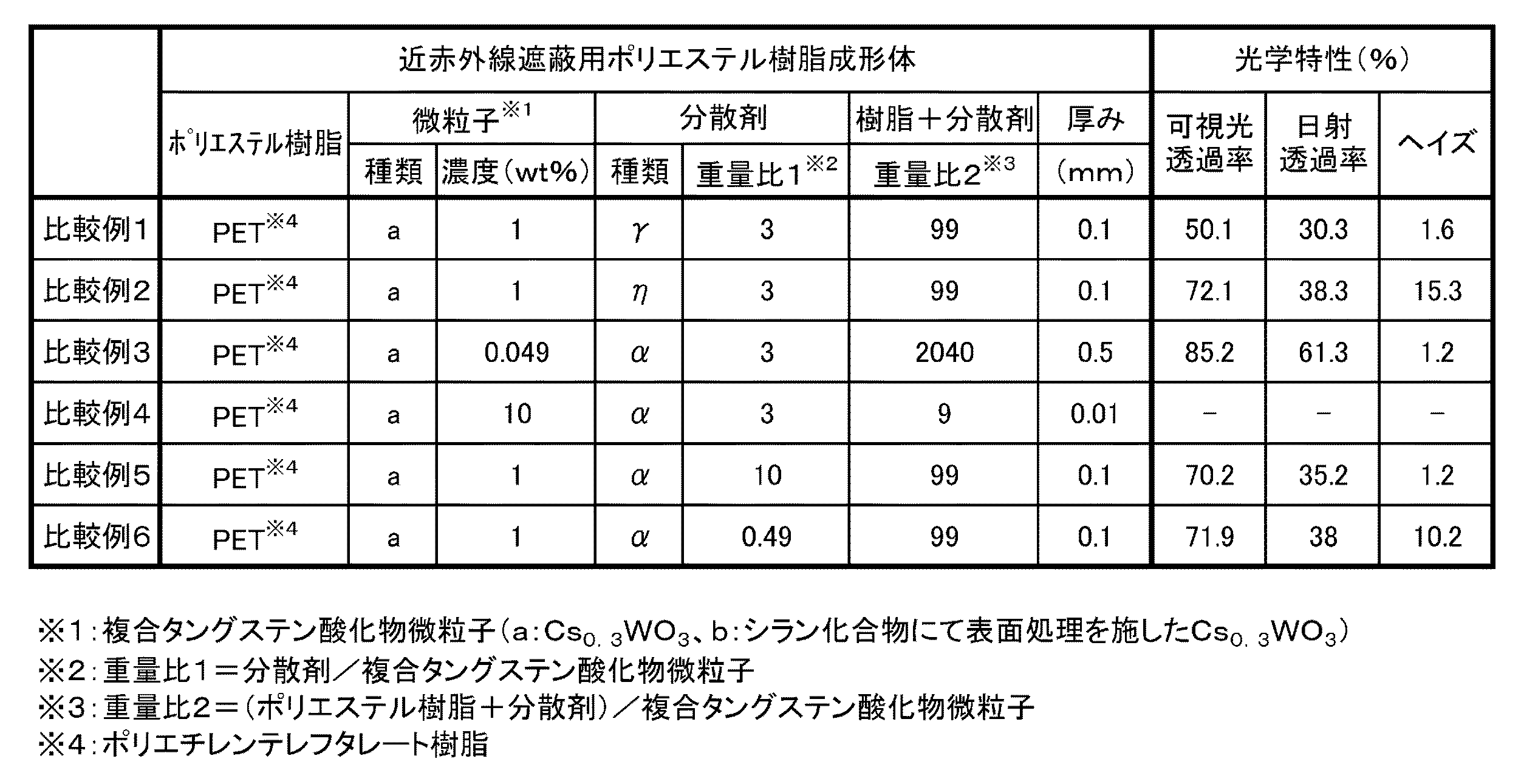

分散剤γ(ポリエステル主鎖に塩基性官能基をもつ分散剤、TG−DTAで測定した熱分解温度は200℃。)を用いた以外は、実施例1と同様にして比較例1に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、53nmであった。

比較例1に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表2に示すように、可視光透過率50.1%のときの日射透過率は30.3%で、ヘイズ値は1.6%であった。熱分解温度が低い分散剤を使用したため、溶融混練時に熱変性した分散剤が黄〜茶色に着色し、得られた近赤外線遮蔽ポリエステル樹脂成形体が黄変した。

分散剤η(アクリル主鎖に塩基性官能基をもつ分散剤、TG−DTAで測定した熱分解温度は250℃。)を用いた以外は、実施例1と同様にして比較例2に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子は、断面TEM観察の結果、凝集体を形成しており、その凝集体の粒径は、300nmであった。

比較例2に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表2に示すように、可視光透過率72.1%のときの日射透過率は38.3%で、ヘイズ値は15.3%であった。アクリル主鎖の分散剤を使用したため、複合タングステン酸化物微粒子の分散が不十分となり、得られた近赤外線遮蔽ポリエステル樹脂成形体のヘイズが高くなった。

実施例1と同様の方法で得られたA粉と、ポリエステル樹脂であるポリエチレンテレフタレート樹脂ペレットとを、Cs0.3WO3濃度が0.049重量%となるように混合し、ブレンダーを用いて均一に混合した後、二軸押出機で240℃で熔融混練し、押出さ

れたストランドをペレット状にカットし、近赤外線遮蔽ポリエステル樹脂成形体用のコンパウンドを得た(以下、コンパウンドLと略称する。)。

得られたコンパウンドLを、一軸押出機で240℃で熔融混練した後、Tダイより押し出し、0.5mm厚に成形することで複合タングステン酸化物微粒子がポリエステル樹脂全体に均一に分散した比較例3に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、54nmであった。

比較例3に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表2に示すように、可視光透過率85.2%のときの日射透過率は61.3%で、ヘイズ値は1.2%であった。

さらに、(ポリエステル樹脂の重量+分散剤の重量)/複合タングステン酸化物微粒子の重量比2が2040となり、1999≧[(ポリエステル樹脂の重量+分散剤の重量)/複合タングステン酸化物微粒子の重量]≧10の範囲から外れているため、得られた近赤外線遮蔽ポリエステル樹脂成形体は、十分な近赤外線遮蔽特性が得られなかった。

実施例1と同様の方法で得られたA粉と、ポリエステル樹脂であるポリエチレンテレフタレート樹脂ペレットとを、Cs0.3WO3濃度が10重量%となるように混合し、ブレンダーを用いて均一に混合した後、二軸押出機で240℃で溶融混練し、押出されたストランドをペレット状にカットし、近赤外線遮蔽ポリエステル樹脂成形体用のコンパウンドを得た(以下、コンパウンドMと略称する。)。

得られたコンパウンドMを、一軸押出機で240℃で溶融混練した後、Tダイより押し出し、二軸延伸加工し、0.01mm厚に成形しようと試みたが、引っ張り強度が弱く、途中でフィルムが切れて、近赤外線遮蔽ポリエステル樹脂成形体が得られなかった。

さらに、(ポリエステル樹脂の重量+分散剤の重量)/複合タングステン酸化物微粒子の重量比2が9となり、1999≧[(ポリエステル樹脂の重量+分散剤の重量)/複合タングステン酸化物微粒子の重量]≧10の範囲から外れているため、近赤外線遮蔽ポリエステル樹脂成形体の機械特性(引っ張り強度)が悪くなり、成形不可能であった。

実施例1と同様の方法で得られたA液へ、さらに、高耐熱性分散剤αを添加し、この高耐熱性分散剤αとタングステン酸化物微粒子の重量比1[高耐熱性分散剤/タングステン酸化物微粒子]が10となるように調製した。以下、実施例1と同様にして比較例5に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子の分散粒子径は、断面TEM観察の結果、48nmであった。

比較例5に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表2に示すように、可視光透過率70.2%のときの日射透過率は35.2%で、ヘイズ値は1.2%であった。

高耐熱性分散剤の重量/複合タングステン酸化物微粒子の重量比1が10であり、9≧[高耐熱性分散剤の重量/複合タングステン酸化物微粒子の重量]≧0.5の範囲から外れているため、得られた近赤外線遮蔽ポリエステル樹脂成形体の表面硬度が低くなり、爪で擦ると簡単に傷が付いてしまった。

実施例1と同様の方法で得られたA液へ、さらに、高耐熱性分散剤αを添加し、この高耐熱性分散剤αとタングステン酸化物微粒子の重量比1[高耐熱性分散剤/タングステン酸化物微粒子]が0.49となるように調製した。以下、実施例1と同様にして比較例6に係る近赤外線遮蔽ポリエステル樹脂成形体を得た。得られた近赤外線遮蔽ポリエステル樹脂成形体中の当該酸化物微粒子は、断面TEM観察の結果、凝集体を形成しており、そ

の凝集体の粒径は、300nmであった。

比較例6に係る近赤外線遮蔽ポリエステル樹脂成形体の光学特性を測定したところ、表2に示すように、可視光透過率71.9%のときの日射透過率は38.0%で、ヘイズ値は10.2%であった。

高耐熱性分散剤の重量/複合タングステン酸化物微粒子の重量比1が0.49であり、9≧[高耐熱性分散剤の重量/複合タングステン酸化物微粒子の重量]≧0.5の範囲から外れているため、複合タングステン酸化物微粒子の分散が不十分となり、得られた近赤外線遮蔽ポリエステル樹脂成形体のヘイズが高くなった。

Claims (9)

- 近赤外線遮蔽ポリエステル樹脂成形体を製造するために用いられる近赤外線遮蔽ポリエステル樹脂組成物であって、

ポリエステル樹脂(A)と、一般式MYWOZ(但し、Mは、H、He、アルカリ金属、アルカリ土類金属、希土類元素、Mg、Zr、Cr、Mn、Fe、Ru、Co、Rh、Ir、Ni、Pd、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Sb、B、F、P、S、Se、Br、Te、Ti、Nb、V、Mo、Ta、Reの内から選択される1種以上の元素、Wはタングステン、Oは酸素、0.1≦Y≦0.5、2.2≦Z≦3.0)で示され且つ六方晶の結晶構造を持つ複合タングステン酸化物微粒子(B)と、熱分解温度が230℃以上であって、ポリエステル主鎖に塩基性官能基をもつ分散剤(C)と、を含み、

9≧[分散剤(C)の重量/複合タングステン酸化物微粒子(B)の重量]≧0.5、且つ、1999≧[(ポリエステル樹脂(A)の重量+分散剤(C)の重量)/複合タングステン酸化物微粒子(B)の重量]≧10の範囲であり、

上記複合タングステン酸化物微粒子(B)が、ポリエステル樹脂(A)中において、均一に分散していることを特徴とする近赤外線遮蔽ポリエステル樹脂組成物。 - 前記複合タングステン酸化物微粒子(B)に含まれるM元素が、Cs、Rb、K、Tl、In、Ba、Li、Ca、Sr、Fe、Sn、Al、Cuから選択される少なくとも1種類以上であることを特徴とする請求項1に記載の近赤外線遮蔽ポリエステル樹脂組成物。

- 前記ポリエステル樹脂(A)が、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレートから選択される1種類以上であることを特徴とする請求項1または2のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物。

- 前記複合タングステン酸化物微粒子(B)が、分散粒子径200nm以下の微粒子であることを特徴とする請求項1から3のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物。

- 前記複合タングステン酸化物微粒子(B)が、シラン化合物、チタン化合物、ジルコニア化合物から選択される少なくとも1種類以上の化合物によって表面処理されていることを特徴とする請求項1から4のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物。

- 請求項1から5のいずれかに記載の近赤外線遮蔽ポリエステル樹脂組成物を、成形して得られることを特徴とする近赤外線遮蔽ポリエステル樹脂成形体。

- 請求項6に記載の近赤外線遮蔽ポリエステル樹脂成形体が、他の透明成形体に積層されていることを特徴とする近赤外線遮蔽ポリエステル樹脂積層体。

- 請求項6に記載の近赤外線遮蔽ポリエステル樹脂成形体の表面に、近赤外線遮蔽膜が形成されていることを特徴とする近赤外線遮蔽ポリエステル樹脂成形体。

- 近赤外線遮蔽膜を、六ホウ化物微粒子分散液、アンチモンドープ酸化錫微粒子分散液の少なくとも1種と、UV硬化樹脂または常温硬化樹脂と、を混合した塗布液を塗布し、その後硬化して得ることを特徴とする請求項8に記載の近赤外線遮蔽ポリエステル樹脂成形体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009173277A JP5898397B2 (ja) | 2009-07-24 | 2009-07-24 | 近赤外線遮蔽ポリエステル樹脂組成物、近赤外線遮蔽ポリエステル樹脂積層体、および、成形体とその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009173277A JP5898397B2 (ja) | 2009-07-24 | 2009-07-24 | 近赤外線遮蔽ポリエステル樹脂組成物、近赤外線遮蔽ポリエステル樹脂積層体、および、成形体とその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011026440A JP2011026440A (ja) | 2011-02-10 |

| JP5898397B2 true JP5898397B2 (ja) | 2016-04-06 |

Family

ID=43635561

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009173277A Active JP5898397B2 (ja) | 2009-07-24 | 2009-07-24 | 近赤外線遮蔽ポリエステル樹脂組成物、近赤外線遮蔽ポリエステル樹脂積層体、および、成形体とその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5898397B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI503346B (zh) | 2014-06-11 | 2015-10-11 | Zirco Applied Materials Co Ltd | 近紅外光屏蔽膜及近紅外光屏蔽膜之製造方法 |

| JP6327025B2 (ja) * | 2014-07-09 | 2018-05-23 | コニカミノルタ株式会社 | 赤外線吸収樹脂組成物およびその製造方法 |

| KR101793665B1 (ko) * | 2016-09-26 | 2017-11-03 | 지르코 어플라이드 매터리얼스 컴퍼니 리미티드 | 근적외선 차단 필름의 제조방법 |

| JP6911721B2 (ja) * | 2017-11-14 | 2021-07-28 | 住友金属鉱山株式会社 | 赤外線吸収体 |

| CN111684012B (zh) | 2018-02-15 | 2023-02-17 | 共同印刷株式会社 | 红外吸收性树脂组合物以及包含其的成型品和纤维 |

| JP7070099B2 (ja) * | 2018-05-30 | 2022-05-18 | 住友金属鉱山株式会社 | 近赤外線吸収ポリエステル樹脂組成物とその製造方法および近赤外線吸収ポリエステル樹脂成形体 |

| CN112662140B (zh) * | 2020-12-11 | 2022-05-24 | 浙江强盟实业股份有限公司 | 一种红外阻隔母粒、红外阻隔聚酯膜及其制备方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3718915B2 (ja) * | 1995-10-16 | 2005-11-24 | 味の素株式会社 | 顔料分散剤 |

| JP4349779B2 (ja) * | 2002-07-31 | 2009-10-21 | 住友金属鉱山株式会社 | 熱線遮蔽透明樹脂成形体と熱線遮蔽透明積層体 |

| JP4632094B2 (ja) * | 2006-07-25 | 2011-02-16 | 住友金属鉱山株式会社 | 高耐熱性マスターバッチの製造方法、熱線遮蔽透明樹脂成形体、並びに熱線遮蔽透明積層体 |

| JP4853710B2 (ja) * | 2006-11-22 | 2012-01-11 | 住友金属鉱山株式会社 | レーザー溶着用光吸収樹脂組成物及び光吸収樹脂成形体、並びに光吸収樹脂成形体の製造方法 |

| US8268460B2 (en) * | 2007-10-25 | 2012-09-18 | Sumitomo Metal Mining Co., Ltd. | High heat resistant masterbatch, heat ray shielding transparent molded resin, and heat-ray shielding transparent lamination body |

| JP5176492B2 (ja) * | 2007-11-06 | 2013-04-03 | 住友金属鉱山株式会社 | 近赤外線吸収粘着体、プラズマディスプレイパネル用近赤外線吸収フィルターおよびプラズマディスプレイパネル |

-

2009

- 2009-07-24 JP JP2009173277A patent/JP5898397B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011026440A (ja) | 2011-02-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4632094B2 (ja) | 高耐熱性マスターバッチの製造方法、熱線遮蔽透明樹脂成形体、並びに熱線遮蔽透明積層体 | |

| JP5257626B2 (ja) | 高耐熱性マスターバッチ、熱線遮蔽透明樹脂成形体、並びに熱線遮蔽透明積層体 | |

| KR101507186B1 (ko) | 열선 차폐 염화 비닐 필름 제조용 조성물 및 이의 제조방법, 및 열선 차폐 염화 비닐 필름 | |

| KR101320228B1 (ko) | 고내열성 마스터 배치, 열선 차폐 투명 수지 성형체, 및 열선 차폐 투명 적층체 | |

| US7666930B2 (en) | Master batch containing heat radiation shielding component, and heat radiation shielding transparent resin form and heat radiation shielding transparent laminate for which the master batch has been used | |

| JP4655105B2 (ja) | 紫外線遮蔽透明樹脂成形体およびその製造方法 | |

| JP3982466B2 (ja) | 熱線遮蔽成分分散体とその製造方法およびこの分散体を用いて得られる熱線遮蔽膜形成用塗布液と熱線遮蔽膜並びに熱線遮蔽樹脂成形体 | |

| CN101835647B (zh) | 车窗用太阳辐射屏蔽体及车辆用窗 | |

| JP5898397B2 (ja) | 近赤外線遮蔽ポリエステル樹脂組成物、近赤外線遮蔽ポリエステル樹脂積層体、および、成形体とその製造方法 | |

| CN104603225B (zh) | 热线屏蔽分散体的制造方法及热线屏蔽分散体以及热线屏蔽体 | |

| JP2008044609A5 (ja) | ||

| WO2013125563A1 (ja) | 複合タングステン酸化物微粒子分散ポリカーボネート樹脂組成物およびそれを用いた熱線遮蔽成形体並びに熱線遮蔽積層体 | |

| JP2008044609A (ja) | 車窓用日射遮蔽体及び車両用窓 | |

| JP5257381B2 (ja) | 近赤外線遮蔽ポリエステル樹脂組成物およびその成形体、並びに、その積層体 | |

| JP2012082326A (ja) | 高耐熱性熱線遮蔽成分含有マスターバッチおよびその製造方法、高耐熱性熱線遮蔽透明樹脂成形体、並びに高耐熱性熱線遮蔽透明積層体 | |

| JP4487787B2 (ja) | 日射遮蔽用ホウ化物微粒子、このホウ化物微粒子を用いた日射遮蔽体形成用分散液および日射遮蔽体、並びに日射遮蔽用ホウ化物微粒子の製造方法および日射遮蔽体形成用分散液の製造方法 | |

| JP5061665B2 (ja) | マスターバッチとその製造方法、及びこのマスターバッチを用いた成形体並びに該成形体を用いた積層体 | |

| JP2009144037A (ja) | 樹脂添加用タングステン酸化物微粒子分散体、タングステン酸化物微粒子分散塩化ビニル樹脂成形体およびタングステン酸化物微粒子分散塩化ビニル樹脂成形体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111114 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130610 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130612 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140520 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140818 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20140825 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20141031 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151224 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160304 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Ref document number: 5898397 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |