JP5872361B2 - ブロー成形装置及び合成樹脂製容器の製造方法 - Google Patents

ブロー成形装置及び合成樹脂製容器の製造方法 Download PDFInfo

- Publication number

- JP5872361B2 JP5872361B2 JP2012081152A JP2012081152A JP5872361B2 JP 5872361 B2 JP5872361 B2 JP 5872361B2 JP 2012081152 A JP2012081152 A JP 2012081152A JP 2012081152 A JP2012081152 A JP 2012081152A JP 5872361 B2 JP5872361 B2 JP 5872361B2

- Authority

- JP

- Japan

- Prior art keywords

- container

- stretching

- liquid

- rod

- preform

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/58—Blowing means

- B29C2049/5858—Distributing blowing fluid to the moulds, e.g. rotative distributor or special connection

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2949/00—Indexing scheme relating to blow-moulding

- B29C2949/07—Preforms or parisons characterised by their configuration

- B29C2949/0715—Preforms or parisons characterised by their configuration the preform having one end closed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/06—Injection blow-moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/4289—Valve constructions or configurations, e.g. arranged to reduce blowing fluid consumption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/58—Blowing means

Description

この種の容器は、有底筒状に射出成形されたプリフォームを、延伸効果を発現させることのできる温度に加熱した状態で、膨張状に延伸させて成形されるのが一般的である。

ブローノズル104の先端部であるガイド筒部110をプリフォーム31の口筒部32に緩く嵌入した状態で、

ブローノズル104の中央に貫通形成された挿通孔111を通して挿通される延伸ロッド108により軸方向に延伸すると共に、挿通孔111を通して加圧流体であるブローエアにより径方向に膨張状に延伸して、壜体41への成形を達成する。

このような成形方法では、液体として製品に最終的に充填される内容液を使用すれば、充填工程を省略することができ生産ラインを簡略化することが可能となる。

ブロー成形用の金型と、有底筒状のプリフォームの口筒部に密に連通するブローノズルと、このブローノズルに挿通する延伸ロッドと、ブローノズル内に形成される供給路を介してプリフォーム内に加圧した液体を供給する加圧液体供給部と、供給路を開閉する開閉機構とを有し、延伸ロッドによる縦延伸と、加圧した液体による膨張状の延伸により金型のキャビティに沿って容器を賦形するブロー成形装置において、

延伸ロッドの先端部の形状及び先端の引上げ高さ位置により液体を充填した状態で成形された容器におけるヘッドスペースを所定の量に制御する制御手段を有し、制御手段は、加圧した液体による膨張状の延伸に係る液体の供給を継続した状態で延伸ロッドによる縦延伸後の所定のタイミングで延伸ロッドの先端が縦延伸後の位置から容器内部の所定の高さ位置になるまで引上げ、延伸ロッドの引上げ後の所定のタイミングで、液体の供給を停止した状態で延伸ロッドを容器内から脱挿入する手段である、と云うものである。

一方、容器の賦形後には、容器内に挿入された延伸ロッドは容器内でかなりの容積を占めるため、ブロー成形の最終段階で加圧した液体により容器が賦形され、液体の供給が停止された状態で延伸ロッドを容器内から引抜く際、容器の内部がかなりの減圧状態になり、賦形された容器が減容状に変形すると云う問題がある。

液体の供給が停止された状態で、ノズル内の供給路から容器内部にかけての領域に予め決められた量、すなわち最終的に容器内に充填される量の液体を残留させ、この状態で容器内から延伸ロッドの先端部を脱挿入、すなわち引抜くことにより、供給路に残留する液体を全て、口筒部から周辺外部に散乱させることなく容器内に流入させることができ、ヘッドスペースの量を再現良く調整することができる。

また、同じ容器でも製品によってヘッドスペースを変える必要がある場合、さらに異なる形状の容器を成形する場合にも、装置を大幅に変更することなく、延伸ロッドの先端部の形状を変更したり、引上げ時の先端位置を変更したりすることで容易に対応することが可能である。

サーボモータを使用したサーボ機構を配設することにより、延伸ロッドの引上げを所定のタイミングで開始したり、所定の位置で停止させる動作を高精度に制御したりすることが可能である。

また、延伸ロッドの高さ位置をモニタリングしたり、供給路における液体の圧力をモニタリングする等することにより、これら高さ位置や、圧力の変動パターンにより延伸ロッドの引上げや脱挿入を開始する所定のタイミングを知ることがでる。

そして、このような延伸ロッドの高さ位置のモニタリングや液体の圧力のモニタリング機構と延伸ロッドの移動を制御するサーボ機構を連動させること等により、所定のタイミングで所定の高さ位置まで延伸ロッドを引上げる手段や、所定のタイミングで液体の供給を停止した状態で延伸ロッドを容器内から脱挿入する手段を構成することができる。

前述したようにプリフォームを延伸ロッドにより縦延伸しながら、あるいは縦延伸の終了後に加圧した液体により膨張状に延伸して容器を賦形することができる。

また、延伸ロッドによる縦延伸についてはプリフォームの底壁が延伸ロッドの先端と金型の底壁により挟持する状態になるまで延伸する構成の他にも、途中まで延伸する構成とすることもできる。

また、延伸ロッドの先端を縦延伸後の位置から容器内部の所定の高さ位置になるまで引上げる所定のタイミングは、加圧した液体による膨張状の延伸による容器の賦形中、賦形が完了すると同時、賦形が完了してから所定の時間後等、特に限定されるものではないが、生産性を含めたブロー成形性、減容変形の有無、成形した容器における残留歪みの有無、周壁の均一性等を考慮して適宜決めることができるものである。

ブローノズルの先端にプリフォームの口筒部に嵌入する嵌入筒片を配設し、この嵌入筒片の外周壁に先端に向かって縮径する周段部を周設し、この周段部と口筒部の上端面のシール部材を介した当接により、ブローノズルを口筒部に密に連通する構成とすると、云うものである。

勿論、上記シール方法に関する構成は一例であり、シール性、生産性等を考慮して適宜のシール方法を採用することができる。

プリフォーム内への液の供給と停止を所定のタイミングで高精度に達成することができる。

また、後述するように本発明の容器の製造方法では、ブロー成形の最終段階で、延伸ロッドを口筒部から脱挿入する分、供給路に残留した液が容器の内部に流入して液体を充填した状態で成形された容器におけるヘッドスペースを所定の量に制御するが、

上記構成では、バルブ機構で液の供給路を閉状態とした際、このバルブ機構が配設される位置からプリフォームの口筒部の上端にかけての供給路部分に残留する液の量を少なくして計量することができ、ヘッドスペースをより高精度に制御することが可能となる

ブローノズルに、このブローノズルの軸方向に沿って移動可能に筒棒状の軸体を挿通、配設し、この軸体に液密状に摺動可能に延伸ロッドを挿通する構成とし、

軸体と延伸ロッドでシールピンを構成し、

このシールピンの先端部の、ブローノズルの内周面に配設したシール段部への当接と脱当接によりバルブ機構を構成する、と云うものである。

ここで、筒棒状の軸体とこの軸体に挿通する延伸ロッドは独立に上下方向に移動可能であり、前述した延伸ロッドと同様に、軸体についてもサーボモータを使用したサーボ機構により上下動の開始と停止を高精度に制御することができ、

バルブ機構がプリフォームの口筒部に極く近い位置に配設されることと相俟って、プリフォーム内部への液体の供給の開始と停止を所定のタイミングに高精度に制御することができる。

ブロー成形用の金型と、有底筒状のプリフォームの口筒部に密に連通するブローノズルと、ブローノズルに挿通する延伸ロッドと、ブローノズル内に形成される供給路を介してプリフォーム内に加圧した液体を供給する加圧液体供給部を有し、延伸ロッドによる縦延伸と、加圧した液体による膨張状の延伸により金型のキャビティに沿って容器を賦形するブロー成形装置を使用し、

次に記載する工程1〜3を次実施し、液体を充填した状態で成形された容器におけるヘッドスペースを所定の量に制御する、と云うものである。

・工程1;延伸ロッドによりプリフォームを縦延伸しながら、あるいは縦延伸の終了後、加圧液体供給部から加圧した液体を、ブローノズル内の供給路を介して口筒部からプリフォーム内に供給して金型のキャビティの形状に沿って容器を膨張状に延伸して賦形する。

・工程2;延伸ロッドによる縦延伸後の所定のタイミングで、加圧した液体による膨張状の延伸に係る液体の供給を継続した状態で、延伸ロッドの先端が縦延伸後の位置から容器内部の所定の高さ位置になるまで引上げる。

・工程3;延伸ロッドの先端が前記所定の高さ位置へ到達し、また容器の賦形が完了した後の所定のタイミングで液体の供給を停止し、延伸ロッドを容器内から脱挿入する。

加圧した液体による容器を賦形は、延伸ロッドにより縦延伸しながら、あるいは縦延伸の終了後に実施することができる。

また、延伸ロッドによる縦延伸についてはプリフォームの底壁が延伸ロッドの先端と金型の底壁により挟持する状態になるまで延伸する構成の他にも、途中まで延伸する構成とすることもできる。

また、延伸ロッドの先端を縦延伸後の位置から容器内部の所定の高さ位置になるまで引上げる所定のタイミングは、加圧した液体による膨張状の延伸による容器の賦形中、賦形が完了すると同時、賦形が完了してから所定の時間後等、特に限定されるものではないが、生産性を含めたブロー成形性、減容変形の有無、成形した容器における残留歪みの有無、周壁の均一性等を考慮して適宜決めることができるものである。

延伸ロッドの先端部と金型の底壁でプリフォームの底壁を挟持して、縦延伸されたプリフォームの姿勢を、所謂、芯ずれのない状態でより安定して保持することができ、加圧した液体による膨張状の延伸による容器の賦形をより安定した状態で達成することができる。

プリフォームを延伸ロッドにより縦延伸しながら、あるいは縦延伸の終了後に加圧した液体により膨張状に延伸して容器を賦形するため、延伸ロッドをプリフォームの底壁中央部に当接させながら、所謂、芯ずれのない状態で縦延伸を均一に実施することができ、容器の賦形を安定した状態で達成することができる。

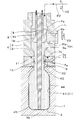

図1〜図6は本発明のブロー成形装置およびこの装置を使用した合成樹脂製容器の製造方法を説明するためのものであり、以下、主として図1、2により本発明のブロー成形装置の全体的な構成の一例を説明し、図1〜図6によりこの装置を使用した本発明の合成樹脂製容器の製造方法の一例、すなわち液体を圧力媒体としたブロー成形法の工程の一例を説明する。

図1は、金型1にPET樹脂製のプリフォーム31を装着し、ブローノズル4の先端をこのプリフォーム31の口筒部32に嵌入した状態を示している。

使用するプリフォーム31の形状は全体として有底円筒の試験管状で、上端部に口筒部32を起立設し、この口筒部32の下端部にはネックリング33が配設されており、口筒部32を外部に(図1、2中では上方に)突出させた状態で金型1内に装着されている。

隔壁部材11は、図2に示されるように金型1の上方に突出したプリフォーム31の口筒部32の外周面を、空間Sを介して囲繞するように金型1の上方に配設されている。

また、隔壁部材11には必要に応じて空間Sに加圧気体を供給するための通気孔13が配設されている。

また隔壁部材11の下端部に周設した支持鍔片12をプリフォーム31のネックリング33に上方から密に当接させて、プリフォーム31の装着姿勢を保持するようにしている。

嵌入筒片5は、内部に円柱状の中空部を有し、図2に示されるように外周壁には先端に向かって縮径する周段部5aが周設されており、円筒状の先端部がプリフォーム31の口筒部32に嵌入し、周段部5aと口筒部32の上端面のシール部材(Oリング)7aを介した当接により、ブローノズル4と口筒部32が密に連通状に連結するようにしている。

また、この排出路6bのさらに下方、供給筒部6の下端部の内周面には下方に向かって縮径状に傾斜したシール段部6sが周設されている。

ここで、シールピン9は、細長い円筒棒状の軸体9aに、液密状に摺動可能に細長い円柱状の延伸ロッド8を挿通したものであり、軸体9aの先端部には、短円筒状のシール筒片9tが同軸心状に嵌合組み付けされている。そして、このシール筒片9tの下端面の外周縁部は角取りしてテーパー縁部9taとなっている。

シールピン9を下降変位させることにより図1、2に示されるようにシール筒片9tのテーパー縁部9taが供給筒部6の下端部の内周面に周設されるシール段部6sに当接して供給路Fsのプリフォーム内部への連通を閉状態とすることができ、またシールピン9を図4に示されるように上昇変位させることにより開状態とすることができ、このテーパー縁部9taのシール段部6sへの当接と、脱当接によりバルブ機構Vmが構成される。

ここで、前述した導入路6aは供給路Fsの上流側端部に位置し、排出路6bは供給路Fsの下流側端部で上記シール段部6sの上流側直近に位置する。

なお、この加圧液体供給部22の駆動にはサーボモータを使用することもできる。

また、加圧液体供給部22には、図示したプランジャー等ポンプ状のものの他にも2部屋を有するピストン内蔵のシリンダー等のものを使用することができる。

すなわち、図1に示される状態のようにバルブ機構Vmが閉状態にある際には、必要に応じて、液体Lを供給路Fs→排出路6b→配管R3→液体循環部23→配管R2→加圧液体供給部22→配管P2→導入路6a→供給路Fsと云うように構成される循環路CRを循環させることができる構成としている。

そして、このような循環機能を付与することにより、プリフォーム内に供給する液体Lの温度を高い精度で制御することでき、成形される容器の品質を安定化し、生産性を高めることが可能となる。

ブロー成形は次の(1)〜(7)に記載した工程を順次、実施する。

(1)まず、口筒部32を除く部分をブロー成形に適した温度に加熱したプリフォーム31を、口筒部32を上方に突出させた状態でブロー成形用の金型1に装着し、型締めする。

(2)次に、組付け固定した隔壁部材11とブローノズル4を口筒部32の上方から下降させ、嵌合筒片5の先端部を口筒部32に嵌入し図1、2に示す状態とする。

ここで、シールピン9の先端部を構成するシール筒片9tのテーパー縁部9taは供給筒部6のシール段部6sに当接させてバルブ機構Vmを閉状態とし、延伸ロッド8をプリフォーム31内に挿入した状態としている。

また、バルブV1、V2、V3はいずれも開状態とし、液体Lは、液体循環部23で温度調整されながら前述した循環路CRを循環している。

ここで、本実施例では延伸ロッド8によりプリフォーム31の底壁35が金型の底壁1bに当接するまで縦延伸する構成としているが、ブロー成形の生産性や、成形される容器の肉厚分布等を考慮して途中の高さまで縦延伸する構成とすることもできる。

(4)次に、図3の状態から図4に示されるようにシールピン9を構成する軸体9aに伴ってシール筒片9tを上昇変位させてバルブ機構Vmを開状態とし、バルブV3を閉状態とし、またバルブV1を閉状態とし、加圧液体供給部22から加圧した液体Lを、ブローノズル4内の供給路Fsを介して口筒部32からプリフォーム31内に供給して金型1のキャビティ2の形状に沿って容器41を膨張状に延伸して賦形する。

ここで、図4の状態では容器41は、肩部43や底部45近傍にキャビティ2面との間に隙間が見られるように賦形の完了の直前の状態であり、胴部44の周壁がキャビティ2面に緩く接した状態である。

なお、加圧した液体による賦形は(3)の延伸ロッド8による縦延伸と共に実施する構成とすることもできる。

ここで、延伸ロッド8の引上げ動作に伴って、延伸ロッド8を上昇させた分、加圧した液体Lが容器41の内部に充填されるため、延伸ロッド8の引上げに伴う容器41の減容変形を防ぎながら、図5中に示されるように金型1のキャビティ2に沿った容器41の賦形を完了し、さらに加圧した液体Lで容器41の周壁をキャビティ2面に押付けて、保圧、冷却することができる。

なお、図5の状態で液体Lの圧力により口筒部32が拡径変形するような場合には、配管P3を介して隔壁部材11に配設した通気孔13から加圧気体を隔壁部材11内に導入し、口筒部32の外周面を囲繞する空間Sを加圧することにより、このような拡径変形を効果的に抑制することができる。

この際、バルブV3を開状態として、液体Lを再び循環路CRに沿って循環させる。

ここで、延伸ロッド8の脱挿入に伴って、バブル機構Vmより下方の供給路Fsに残存する液体Lは全て容器41内に流入し、さらに容器41内で液面Lsが下降し、図6に示されるように予め設定した所定のヘッドスペースHsに調整することができる。

さらに言及すると、上記実施例の装置では液体Lを循環路CRにより循環させる構成としたが、この循環回路のない装置とすることもできる。

また、上記実施例では加圧液体供給部22から導入路6aを介して供給路Fsへ液体Lを供給する構成としたが、この供給態様についても様々な態様の中から適宜選択することができる。

また、供給路Fsの開閉についてテーパー縁部9taのシール段部6sへの当接と、脱当接によりバルブ機構Vmを構成した例を説明したが、シール性や、開閉に係る操作性等を考慮して、さまざまな態様の開閉機構を採用することができる。

さらに詳述すると、

図7の状態は図2の状態から延伸ロッド8によりプリフォーム31を縦延伸すると共に、バルブV3とバルブV1を閉状態とし、軸体9aを上昇させてバブル機構Vmを開状態として、加圧した液体Lをプリフォーム31内に供給し、縦延伸が完了した状態であり、

さらに、延伸ロッド8による縦延伸が完了して直ぐに、図5に示すように延伸ロッド8をその先端が容器41内部の所定の高さ位置Htpになるまで引上げると共に、加圧した液体Lの供給を継続して膨張状の賦形を継続しながら容器41の賦形を完了する工程とすることもできる。

1b;底壁

2 ;キャビティ

4 ;ブローノズル

5 ;嵌入筒片

5a;周段部

6 ;供給筒部

6a;導入路

6b;排出路

6s;シール段部

7a、7b;シール部材

8 ;延伸ロッド

8a;迎えピン

9 ;シールピン

9a;軸体

9t;シール筒片

9ta;テーパー縁部

11;隔壁部材

12;支持鍔片

13;通気孔

21;加圧装置

22;加圧液体供給部

23;液体循環部

CR;循環路

Fs;供給路

Hs;ヘッドスペース

L ;液体

Ls:液面

P1、P2、P3;配管

R1、R2;配管

Htp;高さ位置

S ;空間

V1、V2、V3;バルブ

Vm;バルブ機構

31;プリフォーム

32;口筒部

33;ネックリング

35;底壁

41;容器

43;肩部

44;胴部

45;底部

101;金型

103;ネック支持鍔部

104;ブローノズル

108;延伸ロッド

110;ガイド筒部

111;挿通孔

Claims (7)

- ブロー成形用の金型(1)と、有底筒状のプリフォーム(31)の口筒部(32)に密に連通するブローノズル(4)と、該ブローノズル(4)に挿通する延伸ロッド(8)と、前記ブローノズル(4)内に形成される供給路(Fs)を介してプリフォーム(31)内に加圧した液体(L)を供給する加圧液体供給部(22)と、前記供給路(Fs)を開閉する開閉機構とを有し、

前記延伸ロッド(8)による縦延伸と、加圧した液体(L)による膨張状の延伸により金型(1)のキャビティに沿って容器(41)を賦形するブロー成形装置であって、

前記延伸ロッド(8)の先端部の形状及び先端の引上げ高さ位置(Htp)により液体(L)を充填した状態で成形された容器(41)におけるヘッドスペース(Hs)を所定の量に制御する制御手段を有し、前記制御手段は、前記加圧した液体(L)による膨張状の延伸に係る液体(L)の供給を継続した状態で前記延伸ロッド(8)による縦延伸後の所定のタイミングで前記延伸ロッド(8)の先端が前記縦延伸後の位置から容器(41)内部の所定の高さ位置(Htp)になるまで引上げ、前記延伸ロッド(8)の引上げ後の所定のタイミングで、液体(L)の供給を停止した状態で前記延伸ロッド(8)を容器(41)内から脱挿入する手段であるブロー成形装置。 - ブローノズル(4)の先端にプリフォーム(31)の口筒部(32)に嵌入する嵌入筒片(5)を配設し、該嵌入筒片(5)の外周壁に先端に向かって縮径する周段部(5a)を周設し、該周段部(5a)と口筒部(32)の上端面のシール部材(7a)を介した当接により、前記ブローノズル(4)を口筒部(32)に密に連通する構成とした請求項1記載のブロー成形装置。

- ブローノズル(4)内の供給路(Fs)の下流側端部に、前記開閉機構として、該供給路(Fs)の開閉が可能にバルブ機構(Vm)を配設する構成とした請求項1または2記載のブロー成形装置。

- ブローノズル(4)に、該ブローノズル(4)の軸方向に沿って移動可能に筒棒状の軸体(9a)を挿通、配設し、該軸体(9a)に液密状に摺動可能に延伸ロッド(8) を挿通する構成とし、前記軸体(9a)と延伸ロッド(8)でシールピン(9)を構成し、該シールピン(9)の先端部の、ブローノズル(4)の内周面に配設したシール段部(6s)への当接と脱当接によりバルブ機構(Vm)を構成した請求項3記載のブロー成形装置。

- ブロー成形用の金型(1)と、有底筒状のプリフォーム(31)の口筒部(32)に密に連通するブローノズル(4)と、該ブローノズル(4)に挿通する延伸ロッド(8)と、前記ブローノズル(4)内に形成される供給路(Fs)を介してプリフォーム(31)内に加圧した液体(L)を供給する加圧液体供給部(22)を有し、前記延伸ロッド(8)による縦延伸と、加圧した液体(L)による膨張状の延伸により金型(1)のキャビティに沿って容器(41)を賦形するブロー成形装置を使用し、

次に記載する工程1〜3を実施し、液体(L)を充填した状態で成形された容器(41)におけるヘッドスペース(Hs)を所定の量に制御することを特徴とする合成樹脂製容器の製造方法。

・工程1;延伸ロッド(8)によりプリフォーム(31)を縦延伸しながら、あるいは前記縦延伸の終了後、加圧液体供給部(22)から加圧した液体(L)を、ブローノズル(4)内の供給路(Fs)を介して口筒部(32)からプリフォーム(31)内に供給して金型(1)のキャビティ(2)の形状に沿って容器(41)を膨張状に延伸して賦形する。

・工程2;延伸ロッド(8)による縦延伸後の所定のタイミングで、前記加圧した液体(L)による膨張状の延伸に係る液体(L)の供給を継続した状態で、延伸ロッド(8)の先端が縦延伸後の位置から容器(41)内部の所定の高さ位置(Htp)になるまで引上げる。

・工程3;延伸ロッド(8)の先端が前記所定の高さ位置(Htp)へ到達し、また容器(41)の賦形が完了した後の所定のタイミングで液体(L)の供給を停止し、延伸ロッド(8)を容器(41)内から脱挿入する。 - 延伸ロッド(8)による縦延伸後に、縦延伸されたプリフォーム(31)の底壁(35)中央部を延伸ロッド(8)の先端部と金型(1)の底壁(1b)で挟持した状態とする請求項5記載の合成樹脂製容器の製造方法。

- 供給路(Fs)の開閉が可能にブローノズル(4)内の供給路(Fs)の下流側端部に配設したバルブ機構(Vm)により、液体(L)のプリフォーム(31)内、あるいは容器(41)内への供給と停止を制御する構成とした請求項5または6記載の合成樹脂製容器の製造方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012081152A JP5872361B2 (ja) | 2012-03-30 | 2012-03-30 | ブロー成形装置及び合成樹脂製容器の製造方法 |

| US14/369,598 US9610744B2 (en) | 2011-12-27 | 2012-11-21 | Blow molding device and a method for manufacturing a container |

| EP12863163.7A EP2799208B1 (en) | 2011-12-27 | 2012-11-27 | Blow-molding device and production method for container |

| CN201280070250.1A CN104136195B (zh) | 2011-12-27 | 2012-11-27 | 吹塑成型装置和容器的制造方法 |

| EP18187734.1A EP3418030B1 (en) | 2011-12-27 | 2012-11-27 | Blow-molding device and production method for container |

| PCT/JP2012/007590 WO2013099108A1 (ja) | 2011-12-27 | 2012-11-27 | ブロー成形装置及び容器の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012081152A JP5872361B2 (ja) | 2012-03-30 | 2012-03-30 | ブロー成形装置及び合成樹脂製容器の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013208834A JP2013208834A (ja) | 2013-10-10 |

| JP5872361B2 true JP5872361B2 (ja) | 2016-03-01 |

Family

ID=49527181

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012081152A Active JP5872361B2 (ja) | 2011-12-27 | 2012-03-30 | ブロー成形装置及び合成樹脂製容器の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5872361B2 (ja) |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9180621B2 (en) * | 2012-01-31 | 2015-11-10 | Discma Ag | Blow molding device |

| JP6416873B2 (ja) * | 2013-04-09 | 2018-10-31 | ディスクマ アクチェンゲゼルシャフト | 容器を製造しこれを充填するための装置及び方法 |

| EP2860015B1 (en) * | 2013-10-10 | 2017-12-20 | Discma AG | Method of delivering a liquid volume and associated apparatus |

| JP6122762B2 (ja) | 2013-10-31 | 2017-04-26 | 株式会社吉野工業所 | ブロー成形装置 |

| JP6184851B2 (ja) * | 2013-11-28 | 2017-08-23 | 株式会社吉野工業所 | ブロー成形用金型 |

| JP6230926B2 (ja) | 2014-01-30 | 2017-11-15 | 株式会社吉野工業所 | ブロー成形装置およびブロー成形方法 |

| JP6333577B2 (ja) * | 2014-02-28 | 2018-05-30 | 株式会社吉野工業所 | ブロー成形装置 |

| EP3202550B1 (en) * | 2014-03-10 | 2018-09-05 | Discma AG | Method of forming and setting headspace within a container |

| JP6275582B2 (ja) * | 2014-07-31 | 2018-02-07 | 株式会社吉野工業所 | ブロー成形装置 |

| JP6433754B2 (ja) * | 2014-10-24 | 2018-12-05 | 株式会社吉野工業所 | ポリプロピレン製プリフォーム |

| JP6570845B2 (ja) * | 2015-02-27 | 2019-09-04 | 株式会社吉野工業所 | 容器製造装置 |

| JP6450617B2 (ja) * | 2015-03-13 | 2019-01-09 | 株式会社吉野工業所 | ブロー成形装置 |

| JP6450616B2 (ja) * | 2015-03-13 | 2019-01-09 | 株式会社吉野工業所 | ブロー成形装置 |

| JP6401086B2 (ja) * | 2015-03-13 | 2018-10-03 | 株式会社吉野工業所 | ブロー成形装置 |

| WO2016147531A1 (ja) * | 2015-03-13 | 2016-09-22 | 株式会社吉野工業所 | ブロー成形装置 |

| JP6632872B2 (ja) | 2015-11-27 | 2020-01-22 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6605312B2 (ja) | 2015-11-27 | 2019-11-13 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6685705B2 (ja) | 2015-11-27 | 2020-04-22 | 株式会社吉野工業所 | 液体ブロー成形方法及び液体ブロー成形装置 |

| JP6594823B2 (ja) | 2016-04-28 | 2019-10-23 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6809835B2 (ja) | 2016-08-03 | 2021-01-06 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6809846B2 (ja) * | 2016-08-31 | 2021-01-06 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6837934B2 (ja) | 2016-10-28 | 2021-03-03 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| WO2018079012A1 (ja) | 2016-10-28 | 2018-05-03 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6730164B2 (ja) | 2016-10-31 | 2020-07-29 | 株式会社吉野工業所 | 液体ブロー成形装置及び液体ブロー成形方法 |

| JP6878258B2 (ja) | 2017-11-27 | 2021-05-26 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6909170B2 (ja) | 2018-01-31 | 2021-07-28 | 株式会社吉野工業所 | ブロー成形装置 |

| JP7217686B2 (ja) | 2018-11-27 | 2023-02-03 | 株式会社吉野工業所 | ブロー成形装置 |

| WO2020110516A1 (ja) | 2018-11-27 | 2020-06-04 | 株式会社吉野工業所 | ブロー成形装置 |

| CN109774104B (zh) * | 2019-02-27 | 2023-11-21 | 广州达意隆包装机械股份有限公司 | 一种旋转式吹瓶机的拉伸与封口联动装置 |

| JP7221138B2 (ja) | 2019-05-31 | 2023-02-13 | 株式会社吉野工業所 | ブロー成形装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1148316A (ja) * | 1997-08-06 | 1999-02-23 | Tahara:Kk | 2軸延伸吹込成形装置におけるストレッチロッドの制御方法及びその装置 |

| JP2000043129A (ja) * | 1998-07-29 | 2000-02-15 | Ishikawajima Harima Heavy Ind Co Ltd | プラスチック容器の成形方法 |

| FR2917004B1 (fr) * | 2007-06-07 | 2012-10-26 | Sidel Participations | Procede de fabrication de recipients par soufflage permettant d'ameliorer leur tenue mecanique |

-

2012

- 2012-03-30 JP JP2012081152A patent/JP5872361B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013208834A (ja) | 2013-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5872361B2 (ja) | ブロー成形装置及び合成樹脂製容器の製造方法 | |

| WO2013099108A1 (ja) | ブロー成形装置及び容器の製造方法 | |

| WO2013114796A1 (ja) | ブロー成形装置 | |

| JP5808733B2 (ja) | ブロー成形装置 | |

| JP5765657B2 (ja) | ブロー成形装置 | |

| JP5870001B2 (ja) | ブロー成形装置及び容器の製造方法 | |

| JP5980576B2 (ja) | ブロー成形装置 | |

| JP6142049B2 (ja) | ブロー成形装置 | |

| US10456973B2 (en) | Blow molding apparatus and blow molding method | |

| JP5919127B2 (ja) | ブロー成形装置及び合成樹脂製容器の製造方法 | |

| JP6246332B2 (ja) | 容器を製造するための装置及び方法 | |

| JP6184660B2 (ja) | ブロー成形装置及び容器の製造方法 | |

| JP6246333B2 (ja) | 容器を製造するための装置及び方法 | |

| JP5989874B2 (ja) | ブロー成形装置 | |

| WO2019194115A1 (ja) | ブロー成形金型及びブロー成形装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141031 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20150603 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20150605 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150818 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151007 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160105 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160113 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5872361 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |