JP5539894B2 - 凹部を有する物品の製造方法 - Google Patents

凹部を有する物品の製造方法 Download PDFInfo

- Publication number

- JP5539894B2 JP5539894B2 JP2010534078A JP2010534078A JP5539894B2 JP 5539894 B2 JP5539894 B2 JP 5539894B2 JP 2010534078 A JP2010534078 A JP 2010534078A JP 2010534078 A JP2010534078 A JP 2010534078A JP 5539894 B2 JP5539894 B2 JP 5539894B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- article

- curable fluid

- resin

- bubble

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 135

- 238000004519 manufacturing process Methods 0.000 title claims description 83

- 239000012530 fluid Substances 0.000 claims description 231

- 238000000465 moulding Methods 0.000 claims description 63

- 239000010410 layer Substances 0.000 description 145

- 229920005989 resin Polymers 0.000 description 144

- 239000011347 resin Substances 0.000 description 144

- 238000000576 coating method Methods 0.000 description 87

- 239000011248 coating agent Substances 0.000 description 78

- 238000012360 testing method Methods 0.000 description 44

- 239000000463 material Substances 0.000 description 43

- 238000001723 curing Methods 0.000 description 41

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 34

- -1 viscosity Substances 0.000 description 29

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 22

- 229910052802 copper Inorganic materials 0.000 description 22

- 239000010949 copper Substances 0.000 description 22

- 229920002451 polyvinyl alcohol Polymers 0.000 description 22

- 239000011247 coating layer Substances 0.000 description 18

- 229920001155 polypropylene Polymers 0.000 description 18

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 18

- 239000004743 Polypropylene Substances 0.000 description 17

- 229910052751 metal Inorganic materials 0.000 description 17

- 239000002184 metal Substances 0.000 description 17

- 229910052759 nickel Inorganic materials 0.000 description 17

- 229920005992 thermoplastic resin Polymers 0.000 description 17

- 238000007373 indentation Methods 0.000 description 16

- 239000004372 Polyvinyl alcohol Substances 0.000 description 15

- 239000007789 gas Substances 0.000 description 15

- 239000000203 mixture Substances 0.000 description 14

- 238000010345 tape casting Methods 0.000 description 14

- 230000001965 increasing effect Effects 0.000 description 12

- 239000002952 polymeric resin Substances 0.000 description 12

- 229920003002 synthetic resin Polymers 0.000 description 12

- 229920002799 BoPET Polymers 0.000 description 10

- 229910010272 inorganic material Inorganic materials 0.000 description 10

- 239000011147 inorganic material Substances 0.000 description 10

- 239000007788 liquid Substances 0.000 description 10

- 229920001187 thermosetting polymer Polymers 0.000 description 10

- 239000004642 Polyimide Substances 0.000 description 9

- 230000003287 optical effect Effects 0.000 description 9

- 229920001721 polyimide Polymers 0.000 description 9

- 238000006116 polymerization reaction Methods 0.000 description 9

- 239000011368 organic material Substances 0.000 description 8

- 239000002904 solvent Substances 0.000 description 8

- IMROMDMJAWUWLK-UHFFFAOYSA-N Ethenol Chemical compound OC=C IMROMDMJAWUWLK-UHFFFAOYSA-N 0.000 description 7

- 210000004027 cell Anatomy 0.000 description 7

- 230000003247 decreasing effect Effects 0.000 description 7

- 239000012153 distilled water Substances 0.000 description 7

- 238000001035 drying Methods 0.000 description 7

- 229910003471 inorganic composite material Inorganic materials 0.000 description 7

- 239000003960 organic solvent Substances 0.000 description 7

- 230000005855 radiation Effects 0.000 description 7

- 238000001878 scanning electron micrograph Methods 0.000 description 7

- 238000007493 shaping process Methods 0.000 description 7

- YLZOPXRUQYQQID-UHFFFAOYSA-N 3-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)-1-[4-[2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidin-5-yl]piperazin-1-yl]propan-1-one Chemical compound N1N=NC=2CN(CCC=21)CCC(=O)N1CCN(CC1)C=1C=NC(=NC=1)NCC1=CC(=CC=C1)OC(F)(F)F YLZOPXRUQYQQID-UHFFFAOYSA-N 0.000 description 6

- 239000000178 monomer Substances 0.000 description 6

- 229920001296 polysiloxane Polymers 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- HMUNWXXNJPVALC-UHFFFAOYSA-N 1-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]-2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)C(CN1CC2=C(CC1)NN=N2)=O HMUNWXXNJPVALC-UHFFFAOYSA-N 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 229920000573 polyethylene Polymers 0.000 description 5

- 230000002829 reductive effect Effects 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- JQMFQLVAJGZSQS-UHFFFAOYSA-N 2-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]-N-(2-oxo-3H-1,3-benzoxazol-6-yl)acetamide Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)CC(=O)NC1=CC2=C(NC(O2)=O)C=C1 JQMFQLVAJGZSQS-UHFFFAOYSA-N 0.000 description 4

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 4

- 239000004698 Polyethylene Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000000919 ceramic Substances 0.000 description 4

- 238000001816 cooling Methods 0.000 description 4

- 238000005323 electroforming Methods 0.000 description 4

- 238000009713 electroplating Methods 0.000 description 4

- 238000005538 encapsulation Methods 0.000 description 4

- 230000005484 gravity Effects 0.000 description 4

- 229920000139 polyethylene terephthalate Polymers 0.000 description 4

- 239000005020 polyethylene terephthalate Substances 0.000 description 4

- 229920002223 polystyrene Polymers 0.000 description 4

- 239000000758 substrate Substances 0.000 description 4

- 229920006310 Asahi-Kasei Polymers 0.000 description 3

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 3

- 239000004793 Polystyrene Substances 0.000 description 3

- 229920004482 WACKER® Polymers 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 238000007872 degassing Methods 0.000 description 3

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 3

- 239000003999 initiator Substances 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 230000003746 surface roughness Effects 0.000 description 3

- 239000002562 thickening agent Substances 0.000 description 3

- GJKGAPPUXSSCFI-UHFFFAOYSA-N 2-Hydroxy-4'-(2-hydroxyethoxy)-2-methylpropiophenone Chemical compound CC(C)(O)C(=O)C1=CC=C(OCCO)C=C1 GJKGAPPUXSSCFI-UHFFFAOYSA-N 0.000 description 2

- WZFUQSJFWNHZHM-UHFFFAOYSA-N 2-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]-1-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)CC(=O)N1CC2=C(CC1)NN=N2 WZFUQSJFWNHZHM-UHFFFAOYSA-N 0.000 description 2

- CONKBQPVFMXDOV-QHCPKHFHSA-N 6-[(5S)-5-[[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]methyl]-2-oxo-1,3-oxazolidin-3-yl]-3H-1,3-benzoxazol-2-one Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)C[C@H]1CN(C(O1)=O)C1=CC2=C(NC(O2)=O)C=C1 CONKBQPVFMXDOV-QHCPKHFHSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229910001369 Brass Inorganic materials 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 125000001931 aliphatic group Chemical group 0.000 description 2

- 239000003963 antioxidant agent Substances 0.000 description 2

- 239000002216 antistatic agent Substances 0.000 description 2

- 238000003491 array Methods 0.000 description 2

- 239000010951 brass Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 239000003431 cross linking reagent Substances 0.000 description 2

- 239000003599 detergent Substances 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000003085 diluting agent Substances 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 238000000609 electron-beam lithography Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 239000000499 gel Substances 0.000 description 2

- 230000001678 irradiating effect Effects 0.000 description 2

- 238000001182 laser chemical vapour deposition Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000003607 modifier Substances 0.000 description 2

- 239000007800 oxidant agent Substances 0.000 description 2

- 239000006072 paste Substances 0.000 description 2

- 229920002120 photoresistant polymer Polymers 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- 229920003050 poly-cycloolefin Polymers 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 239000011241 protective layer Substances 0.000 description 2

- 229920002631 room-temperature vulcanizate silicone Polymers 0.000 description 2

- 239000004945 silicone rubber Substances 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- PAPBSGBWRJIAAV-UHFFFAOYSA-N ε-Caprolactone Chemical compound O=C1CCCCCO1 PAPBSGBWRJIAAV-UHFFFAOYSA-N 0.000 description 2

- OHVLMTFVQDZYHP-UHFFFAOYSA-N 1-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)-2-[4-[2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidin-5-yl]piperazin-1-yl]ethanone Chemical compound N1N=NC=2CN(CCC=21)C(CN1CCN(CC1)C=1C=NC(=NC=1)NCC1=CC(=CC=C1)OC(F)(F)F)=O OHVLMTFVQDZYHP-UHFFFAOYSA-N 0.000 description 1

- LDXJRKWFNNFDSA-UHFFFAOYSA-N 2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)-1-[4-[2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidin-5-yl]piperazin-1-yl]ethanone Chemical compound C1CN(CC2=NNN=C21)CC(=O)N3CCN(CC3)C4=CN=C(N=C4)NCC5=CC(=CC=C5)OC(F)(F)F LDXJRKWFNNFDSA-UHFFFAOYSA-N 0.000 description 1

- DFGKGUXTPFWHIX-UHFFFAOYSA-N 6-[2-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]acetyl]-3H-1,3-benzoxazol-2-one Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)CC(=O)C1=CC2=C(NC(O2)=O)C=C1 DFGKGUXTPFWHIX-UHFFFAOYSA-N 0.000 description 1

- DEXFNLNNUZKHNO-UHFFFAOYSA-N 6-[3-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperidin-1-yl]-3-oxopropyl]-3H-1,3-benzoxazol-2-one Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)C1CCN(CC1)C(CCC1=CC2=C(NC(O2)=O)C=C1)=O DEXFNLNNUZKHNO-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229920001875 Ebonite Polymers 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 239000004420 Iupilon Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 229920003355 Novatec® Polymers 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 229920002396 Polyurea Polymers 0.000 description 1

- 229920002125 Sokalan® Polymers 0.000 description 1

- IDCBOTIENDVCBQ-UHFFFAOYSA-N TEPP Chemical compound CCOP(=O)(OCC)OP(=O)(OCC)OCC IDCBOTIENDVCBQ-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 239000003929 acidic solution Substances 0.000 description 1

- 239000002390 adhesive tape Substances 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 230000001680 brushing effect Effects 0.000 description 1

- 239000004568 cement Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000008199 coating composition Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000000748 compression moulding Methods 0.000 description 1

- 239000004567 concrete Substances 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910000365 copper sulfate Inorganic materials 0.000 description 1

- ARUVKPQLZAKDPS-UHFFFAOYSA-L copper(II) sulfate Chemical compound [Cu+2].[O-][S+2]([O-])([O-])[O-] ARUVKPQLZAKDPS-UHFFFAOYSA-L 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920006351 engineering plastic Polymers 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000003698 laser cutting Methods 0.000 description 1

- RLAWWYSOJDYHDC-BZSNNMDCSA-N lisinopril Chemical compound C([C@H](N[C@@H](CCCCN)C(=O)N1[C@@H](CCC1)C(O)=O)C(O)=O)CC1=CC=CC=C1 RLAWWYSOJDYHDC-BZSNNMDCSA-N 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 239000004570 mortar (masonry) Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000013307 optical fiber Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 238000005240 physical vapour deposition Methods 0.000 description 1

- 239000011505 plaster Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 239000004584 polyacrylic acid Substances 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 239000003505 polymerization initiator Substances 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000004800 polyvinyl chloride Substances 0.000 description 1

- 229920000915 polyvinyl chloride Polymers 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- KCTAWXVAICEBSD-UHFFFAOYSA-N prop-2-enoyloxy prop-2-eneperoxoate Chemical compound C=CC(=O)OOOC(=O)C=C KCTAWXVAICEBSD-UHFFFAOYSA-N 0.000 description 1

- 239000011342 resin composition Substances 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 239000002195 soluble material Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-N sulfuric acid Substances OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 239000003021 water soluble solvent Substances 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B3/00—Simple or compound lenses

- G02B3/0006—Arrays

- G02B3/0012—Arrays characterised by the manufacturing method

- G02B3/0031—Replication or moulding, e.g. hot embossing, UV-casting, injection moulding

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B3/00—Simple or compound lenses

- G02B3/0006—Arrays

- G02B3/0037—Arrays characterized by the distribution or form of lenses

- G02B3/0056—Arrays characterized by the distribution or form of lenses arranged along two different directions in a plane, e.g. honeycomb arrangement of lenses

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/02—Diffusing elements; Afocal elements

- G02B5/0205—Diffusing elements; Afocal elements characterised by the diffusing properties

- G02B5/021—Diffusing elements; Afocal elements characterised by the diffusing properties the diffusion taking place at the element's surface, e.g. by means of surface roughening or microprismatic structures

- G02B5/0215—Diffusing elements; Afocal elements characterised by the diffusing properties the diffusion taking place at the element's surface, e.g. by means of surface roughening or microprismatic structures the surface having a regular structure

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/02—Diffusing elements; Afocal elements

- G02B5/0273—Diffusing elements; Afocal elements characterized by the use

- G02B5/0278—Diffusing elements; Afocal elements characterized by the use used in transmission

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/18—Diffraction gratings

- G02B5/1847—Manufacturing methods

- G02B5/1852—Manufacturing methods using mechanical means, e.g. ruling with diamond tool, moulding

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/249921—Web or sheet containing structurally defined element or component

- Y10T428/249953—Composite having voids in a component [e.g., porous, cellular, etc.]

- Y10T428/249971—Preformed hollow element-containing

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Optical Elements Other Than Lenses (AREA)

Description

硬化性流体と成形型表面との間の界面張力の影響について調べた。平坦な表面を有する9種類の試験用プレートを用意して、試験用プレートの平坦な表面上の硬化性流体(例えば、液体樹脂)の接触角を測定した。また、図1A〜図1Dの製造プロセスに従って試験用成形型と同じ材料でそれぞれ作製された9種類の試験用成形型を使用して、試験用物品を製造した。

試験用プレート1及び試験用成形型1を、旭化成ワッカーシリコーン株式会社から商標表記ELASTOSIL RT 601で市販されている室温加硫性2成分型(RTV)シリコンゴムで作製した。

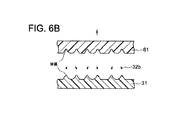

実施例2−1では、ポリプロピレン成形型を作製した。最初に、裁断機を使用して、銅板の表面に窪みを形成した。次に、銅板を酸化剤の中に浸漬して銅板の表面を酸化させた。銅板の酸化した表面上に電気メッキによってニッケル層を形成した。電気メッキの後、ニッケル層を銅板から取り除いた。クソン・モービル社(Exxon Mobil Co.)から商標表記POLYPRO3445で市販されているポリプロピレンを、200〜250℃でニッケル成形型の中に溶融し、次いで室温(20〜25℃)まで冷却した。硬化したポリプロピレン成形型をニッケル成形型から取り除いた。得られた成形型(シート)は正方格子パターンの窪みを有した。窪みは、深さ50μm、頂角90度、及び正方形の底部形状を有する複数の四角錐凹部であった。正方形底部の各辺は100μmであり、角錐はピッチ100μmで配列された。四角錐の窪みの形状は図2Aの平面図に例示されている。

硬化性流体は、水溶性樹脂(株式会社クラレから商標表記クラレポバール(KURARY POVAL)PVA−217で市販されている)として20重量パーセントのポリビニルアルコールと、80重量パーセントの蒸留水とを含有した。即ち、硬化性流体は、水性混合物中に20重量パーセントのPVA−217を含有していた。実施例2−1で製造した凹面を有する物品を第2の成形型として使用して、硬化性流体を複数の凹部を覆うように第2の成形型上に滴下し、次に脱気プロセスを用いて気泡欠陥の形成を防いだ。大気圧を15分間1000Pa未満に低下させた。脱気(deareation)後、硬化性流体を広げ、ナイフコーティング装置を使用して厚さ200マイクロメートルで設置した。次に、コーティング層を60℃のオーブンで2時間乾燥させて硬化層を得、その後室温で一晩置いた。乾燥後、硬化層を第2の成形型から取り除いた。ポリビニルアルコール樹脂で製造された得られた物品は凸面を有していた(物品は配列された複数の凸部の格子パターンを有していた)。

実施例2−1で用いたのと同様の製造方法を用いて、紫外線硬化性樹脂のコーティングからその硬化までの時間を変化させて、凹面を有する物品を得た。コーティングから硬化までの時間の長さである硬化の開始時間は、0分、30分、又は60分であった。コーティングから硬化までの間の任意の時間の間、試料を周辺光下で保管した。

成形型を変えたこと以外は実施例2−1に記載された通りに物品を作製した。より詳細には、ニッケル成形型を使用し、成形型に設けられた窪みの形状を四角錐から正方形柱に変更した。正方形柱はそれぞれ、正方形の各辺が115μmである正方形の底部形状を有していた。窪みは、ピッチ140μmの正方格子パターンに配列された。このニッケル成形型は銅板から作製された。裁断機を使用して銅板の表面に窪みを形成した。次に、銅板を酸化剤の中に浸漬して銅板の表面を酸化させた。次に、銅板の酸化した表面上に電気メッキによってニッケル層を形成した。電気メッキの後、ニッケル層を銅板から取り除いた。

異なる成形型を用いたことを除いては、実施例2−1を作製するのに用いたのと同様のプロセスで、凹面を有する物品を作製した。成形型の窪みは、四角錐から四角錐台に変更された。成形型の材料は、旭化成ワッカーシリコーン株式会社のELASTSIL M4470で作製されたシリコーン樹脂シートであった。四角錐台窪みはそれぞれ、正方形底部の各辺が25μmである正方形底部形状と、正方形の上部の各辺が50μmである正方形上部形状とを有していた。窪みは、ピッチ50μmの正方格子パターンに配列された。凹面を有する物品(複数の凹部の配列された格子パターンを有する物品)が製造された。

紫外線硬化性樹脂をコーティングした後、紫外線硬化性樹脂を真空下に15分間置いて、コーティングの際に封入された気泡を除去したことを除いては、実施例2−1のものと同様のプロセスを実施して物品を得た。気泡の外形は、得られた物品に付与されなかった。むしろ、成形型表面の形状(窪みを含む)が物品に付与された。

硬化性流体は、20重量パーセントのポリビニルアルコール(株式会社クラレから商標表記クラレポバール(KURARY POVAL)PVA−205で市販されている)と、80重量パーセントの蒸留水とを含有した。この硬化性流体は水溶性樹脂であった。実施例2−1で使用したのと同一であるポリプロピレンシートを成形型として使用した。

実施例3−1で製造された凹面を有する物品を第2の成形型として使用して、実施例2−1で使用したのと同一である紫外線硬化性樹脂を、第2の成形型の上に厚さ200μmにコーティングした。紫外線硬化性樹脂層を50μmのPETフィルムと接触させて設置した。実施例2−2と同じやり方で大気圧を減圧することにより、脱気プロセスを実施した。次に、実施例2−1で使用したのと同じ紫外線ランプを使用して、紫外線硬化性樹脂をPETフィルム側から3450mJ/cm2の紫外線で照射して、硬化層を形成した。重合の後、硬化層を第2の成形型から取り除いて、紫外線硬化性樹脂で作製した凸面を有する物品を得た(物品は凸部の配列パターンを有していた)。

実施例3−1に記載のプロセスと同様のプロセスで物品を作製したが、硬化性流体中のポリビニルアルコール濃度が異なっていた。ポリビニルアルコールは、株式会社クラレから商標表記クラレポバール(KURARY POVAL)PVA−205で市販されている。蒸留水をポリビニルアルコールと混合して、それぞれ、5重量%のPVA−205、10重量%のPVA−205、15重量%のPVA−205、25重量%のPVA−205、及び30重量%のPVA−205を有する水性混合物を調製した。硬化性流体組成物の調製後、図2Aに示されるポリプロピレン成形型の上に各試料を厚さ200μm、コーティング速度16cm/秒でコーティングした。

実施例3−1に関して記載されたのと同様の製造プロセスを用いた。ポリビニルアルコール水溶性樹脂(株式会社クラレのクラレポバール(KURARY POVAL)PVA−205)の20重量パーセントの水性混合物を調製した。実施例2−1で記載したようなポリプロピレン成形型を使用して、成形型に水溶性樹脂を、厚さ200μm、コーティング速度16cm/秒でコーティングして、6つの試料を作製した。

実施例3−1と同様に、水溶性樹脂(株式会社クラレのクラレポバール(KURARY POVAL)PVA−205)としてポリビニルアルコールの20重量パーセントの水性混合物を調製した。次に、成形型の周りの空気を封入しながら、コーティング速度1.44cm/秒、4.03cm/秒、及び23.36cm/秒で、溶液を成形型にコーティングした。

熱可塑性樹脂をこの実施例の硬化性流体として使用した。より具体的には、熱可塑性樹脂は、イーストマン・ケミカル・ジャパン株式会社(Eastman Chemical Japan Co., Ltd.)から商標表記LDPEC13で市販されているポリエチレンであった。四角錐の窪みの正方格子パターンを有するニッケルシートを成形型として使用した。これら四角錐の窪みの深さは25μmであり、頂角90度、及び正方形の底部形状を有した。正方形底部の各辺は50μmであり、複数の凸部はピッチ50μmで配列された。実施例2−4に記載の通りにニッケルシートを作製した。

実施例4−1で製造された凹面を有する物品を第2の成形型として使用して、実施例2−1で使用したものと同じ紫外線硬化性樹脂を第2の成形型に厚さ200μmまでコーティングした。50μmのPETフィルムを紫外線硬化性樹脂と接触させて設置して、ローラーで押圧した。実施例2−2と同じ方法で大気圧を減圧して脱気プロセスを実施した。次に、実施例2−1で使用したのと同じ紫外線ランプを使用して、UV樹脂をPETフィルム側から3450mJ/cm2の紫外線で照射した。紫外線硬化性樹脂を重合して硬化層を形成した。重合の後、硬化層を第2の成形型から取り除いて、凸面を有する紫外線硬化性樹脂で作製された物品を得た(凸部の配列パターンを有する物品)。

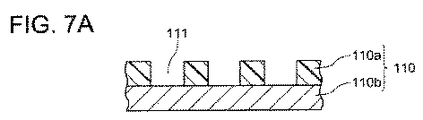

厚さ75μmのポリイミドシートの上に厚さ5μmの銅層を有する多層フィルムを提供した。フィルムは、日本インターコネクション・システムズ株式会社から商標表記TWO LAYER COPPER CLAD SUBSTRATEで市販されている。得られた多層フィルムのポリイミド側にレーザビームを照射して窪みを形成して、成形型を製造した。ポリイミド層は、図7Aの側壁部分(第1の層110a)に対応し、銅層は底部分(第2の層110b)に対応する。

凹面を有する物品を上述の成形型#1を使用して製造した。この実施例の硬化性流体として、紫外線硬化性オリゴマーであるポリエステル系ウレタンアクリレート(ダイセル・サイテック株式会社(DAICEL-CYTEC Co., Ltd.)から商標表記エベクリル(EBECRYL)8402で市販されている)90重量部と、不飽和脂肪族酸ヒドロキシアルキルエステル変性剤ε−カプロラクトン(ダイセル化学工業(Daicel Chemical Industries, Ltd.)から商標表記プラセル(PLACEL)FA2Dで市販されている)10重量部と、光重合開始剤(チバ・スペシャルティ・ケミカルズ(Ciba Specialty Chemicals)から商標表記イルガキュア(Irgacure)2959で市販されている)1重量部と、を混合して、紫外線硬化性樹脂を調製した。

成形型#1の代わりに成形型#2を使用して、凹面を有する物品を製造した。その際、成形型を除いては実施例5−2と同じ条件で物品を製造した。

Claims (4)

- 少なくとも1個の凹部を含む表面を有する物品の製造方法であって、

成形型の表面の少なくとも一部と、前記成形型の表面の少なくとも一部の上に配置された硬化性流体との間に、少なくとも1個の気泡を導入すること、および、

前記気泡を成形面の少なくとも一部として用いて、前記硬化性流体に少なくとも1個の凹部を付与すること、を備える、方法。 - 前記方法は、前記硬化性流体を、前記成形型の表面の少なくとも一部の上に適用することをさらに備える、請求項1に記載の方法。

- 前記方法は、前記硬化性流体に前記少なくとも1個の凹部を付与した後に、前記硬化性流体を硬化させることをさらに備える、請求項1又は2に記載の方法。

- 前記成形型は、パターンに配列された複数の窪みを表面に有し、

前記少なくとも1個の気泡を導入することは、前記成形型の表面と、前記複数の窪みの中の前記硬化性流体との間に複数の気泡を封入することを含む、請求項1〜3のいずれか1項に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US98899407P | 2007-11-19 | 2007-11-19 | |

| US60/988,994 | 2007-11-19 | ||

| PCT/US2008/079797 WO2009067308A1 (en) | 2007-11-19 | 2008-10-14 | Articles and methods of making articles having a concavity or convexity |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011503660A JP2011503660A (ja) | 2011-01-27 |

| JP2011503660A5 JP2011503660A5 (ja) | 2011-12-01 |

| JP5539894B2 true JP5539894B2 (ja) | 2014-07-02 |

Family

ID=40667816

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010534078A Expired - Fee Related JP5539894B2 (ja) | 2007-11-19 | 2008-10-14 | 凹部を有する物品の製造方法 |

| JP2010534270A Pending JP2011504607A (ja) | 2007-11-19 | 2008-11-18 | 凹部又は凸部を有する物品及びその製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010534270A Pending JP2011504607A (ja) | 2007-11-19 | 2008-11-18 | 凹部又は凸部を有する物品及びその製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US8088325B2 (ja) |

| EP (2) | EP2212723A4 (ja) |

| JP (2) | JP5539894B2 (ja) |

| KR (2) | KR20100091215A (ja) |

| CN (2) | CN101910873B (ja) |

| WO (2) | WO2009067308A1 (ja) |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8088325B2 (en) * | 2007-11-19 | 2012-01-03 | 3M Innovative Properties Company | Articles and methods of making articles having a concavity or convexity |

| JP4869269B2 (ja) * | 2008-03-10 | 2012-02-08 | 株式会社リコー | 中空構造体の製造方法及び中空構造体製造用基板及び中空構造体製造装置 |

| US20100110335A1 (en) * | 2008-11-04 | 2010-05-06 | Roar Viala | Display unit with improved backlighting |

| JP2010266829A (ja) * | 2009-05-18 | 2010-11-25 | Three M Innovative Properties Co | 光学部材およびこれを用いたデバイス |

| US8538224B2 (en) | 2010-04-22 | 2013-09-17 | 3M Innovative Properties Company | OLED light extraction films having internal nanostructures and external microstructures |

| JP5589576B2 (ja) | 2010-06-10 | 2014-09-17 | 富士通セミコンダクター株式会社 | 半導体装置の製造方法及び半導体基板 |

| ES2379712A1 (es) * | 2010-10-04 | 2012-05-03 | Fundacio Privada Ascamm | Sistema de unión entre partes de una pieza de material plástico, pieza de material plástico y procedimiento de obtención de dicha pieza. |

| JP2012108326A (ja) * | 2010-11-17 | 2012-06-07 | Three M Innovative Properties Co | マイクロレンズシート材とその製造方法 |

| US9124881B2 (en) * | 2010-12-03 | 2015-09-01 | Fly's Eye Imaging LLC | Method of displaying an enhanced three-dimensional images |

| JP5845679B2 (ja) * | 2011-07-21 | 2016-01-20 | セイコーエプソン株式会社 | 電気光学装置、電気光学装置の製造方法および投射型表示装置 |

| CN104053627B (zh) | 2011-11-02 | 2018-06-01 | 3M创新有限公司 | 制造喷嘴的方法 |

| US9199420B2 (en) | 2012-01-17 | 2015-12-01 | Mitsui Chemicals, Inc. | Flexible film with surface relief and use thereof in electro-active optical systems |

| CN103293587A (zh) * | 2012-02-22 | 2013-09-11 | 鸿富锦精密工业(深圳)有限公司 | 导光板及其制造方法 |

| JP6059967B2 (ja) * | 2012-11-19 | 2017-01-11 | 藤森工業株式会社 | 樹脂成形品の製造方法 |

| WO2014122868A1 (ja) * | 2013-02-05 | 2014-08-14 | コニカミノルタ株式会社 | 光学部材の製造方法、光学部材、レンズの製造方法、および、レンズ |

| KR101520005B1 (ko) * | 2013-11-13 | 2015-05-14 | 한국과학기술연구원 | 마이크로 렌즈 어레이 제조방법 |

| US20150151500A1 (en) * | 2013-12-03 | 2015-06-04 | Johnson & Johnson Vision Care, Inc. | Method for treating a contact lens mold |

| WO2016054427A1 (en) | 2014-10-03 | 2016-04-07 | 3M Innovative Properties Company | Methods for managing the scattering of incident light and articles created therefrom |

| JP6834453B2 (ja) * | 2016-12-16 | 2021-02-24 | 株式会社リコー | 中空構造体の製造方法 |

| JP7066530B2 (ja) * | 2018-05-31 | 2022-05-13 | Toyo Tire株式会社 | タイヤ加硫金型、及びそれを用いたタイヤの製造方法 |

| US11934097B2 (en) * | 2019-10-04 | 2024-03-19 | Ever Radiant Incorporation | Imprinting method using a solvent to remove a mold and the related imprinting system |

| TWI728489B (zh) * | 2019-10-04 | 2021-05-21 | 永嘉光電股份有限公司 | 利用可溶解性模仁的壓印方法及相關壓印系統 |

| US20220088833A1 (en) * | 2020-01-09 | 2022-03-24 | Ever Radiant Incorporation | Imprinting method for improving demolding stability and the related system |

| CN113146810A (zh) * | 2021-04-20 | 2021-07-23 | 珠海市斗门区旭日陶瓷有限公司 | 一种瓷砖模具及其所制瓷砖 |

| CN113031131B (zh) * | 2021-05-26 | 2021-08-17 | 欧梯恩智能科技(苏州)有限公司 | 微型凹透镜的制备方法及微型凹透镜 |

| CN115128716B (zh) * | 2022-05-25 | 2024-01-02 | 广东瑞捷新材料股份有限公司 | 一种新型发泡扩散板结构 |

| CN116282848B (zh) * | 2023-02-27 | 2024-09-24 | 北京理工大学 | 一种光学透镜阵列镜片成形过程的曲率调控方法 |

Family Cites Families (45)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62260104A (ja) | 1986-05-06 | 1987-11-12 | Matsushita Electric Ind Co Ltd | レンズの製造方法 |

| JPH03198003A (ja) * | 1989-12-27 | 1991-08-29 | Ricoh Co Ltd | マイクロレンズアレイの製造方法 |

| JPH05134103A (ja) | 1991-11-15 | 1993-05-28 | Omron Corp | マイクロレンズ・アレイ,そのスタンパおよびそれらの製造方法 |

| JP3198003B2 (ja) | 1993-12-24 | 2001-08-13 | 学校法人桐蔭学園 | 耐光性フィブロイン−天然色素複合体 |

| US5626800A (en) * | 1995-02-03 | 1997-05-06 | Minnesota Mining And Manufacturing Company | Prevention of groove tip deformation in brightness enhancement film |

| JP3732253B2 (ja) | 1995-05-18 | 2006-01-05 | 大日本印刷株式会社 | 液晶表示装置用レンズシートの製造方法 |

| JP3732252B2 (ja) | 1995-05-18 | 2006-01-05 | 大日本印刷株式会社 | 液晶表示装置用光制御機能性シートの製造方法 |

| FR2745744B1 (fr) * | 1996-03-05 | 1998-04-10 | Sidel Sa | Procede et installation pour la fabrication de recipients, notamment des bouteilles, en matiere thermoplastique |

| JPH10186110A (ja) | 1996-12-26 | 1998-07-14 | Shingo Kizai Kk | 高輝度集束拡散体 |

| JPH10246805A (ja) * | 1997-03-06 | 1998-09-14 | Dainippon Printing Co Ltd | 拡散光制御用光学シート、バックライト装置及び液晶表示装置 |

| JP4243779B2 (ja) | 1997-11-14 | 2009-03-25 | 株式会社ニコン | 拡散板の製造方法および拡散板、並びにマイクロレンズアレイの製造方法およびマイクロレンズアレイ |

| US6322652B1 (en) * | 1998-09-04 | 2001-11-27 | 3M Innovative Properties Company | Method of making a patterned surface articles |

| US6752505B2 (en) * | 1999-02-23 | 2004-06-22 | Solid State Opto Limited | Light redirecting films and film systems |

| JP4032555B2 (ja) | 1999-04-14 | 2008-01-16 | オムロン株式会社 | マイクロレンズアレイ |

| JP2001071275A (ja) * | 1999-08-31 | 2001-03-21 | Noritake Co Ltd | 刃物研ぎ用砥石 |

| US20050003195A1 (en) * | 1999-12-02 | 2005-01-06 | Joseph Brian E. | Carbon foam composite tooling and methods for using the same |

| US20050008862A1 (en) * | 1999-12-02 | 2005-01-13 | Joseph Brian E. | Carbon foam composite tooling and methods for using the same |

| US20010054814A1 (en) * | 1999-12-10 | 2001-12-27 | Bridgestone Corporation | Impact absorbing member and head protective member |

| US6761607B2 (en) * | 2000-01-11 | 2004-07-13 | 3M Innovative Properties Company | Apparatus, mold and method for producing substrate for plasma display panel |

| US6758992B2 (en) * | 2001-02-28 | 2004-07-06 | 3M Innovative Properties Company | Process of stripe coating to produce microstructured composite articles |

| US7144539B2 (en) * | 2002-04-04 | 2006-12-05 | Obducat Ab | Imprint method and device |

| US6864951B1 (en) * | 2002-05-08 | 2005-03-08 | University Of Central Florida | Tunable electronic lens and prisms using inhomogeneous nano scale liquid crystal droplets |

| JP3703441B2 (ja) | 2002-05-15 | 2005-10-05 | 友達光電股▼ふん▲有限公司 | マイクロレンズ植え込み式光学板及びその製造方法 |

| GB2390327B (en) * | 2002-07-01 | 2005-11-16 | Essilor Int | Process for making a mold piece having a main curved surface bearing a utilitary microstructure |

| US7182875B2 (en) * | 2002-10-31 | 2007-02-27 | Georgia Tech Research Corporation | Microstructures and methods of fabrication thereof |

| GB0302755D0 (en) | 2003-02-07 | 2003-03-12 | Creative Resins Internat Ltd | Decorative glass |

| JP2005055599A (ja) * | 2003-08-01 | 2005-03-03 | Toppan Printing Co Ltd | 微細凹凸形成部を有するシート |

| TW200525397A (en) * | 2004-01-16 | 2005-08-01 | Hon Hai Prec Ind Co Ltd | A system and method for multi commerce cooperating |

| JP5044220B2 (ja) | 2004-01-20 | 2012-10-10 | タッチストーン リサーチ ラボラトリー, リミテッド | 炭素発泡体複合ツールおよび炭素発泡体複合ツールを使用するための方法 |

| KR20050083468A (ko) * | 2004-02-23 | 2005-08-26 | 엘지전자 주식회사 | 마이크로렌즈 어레이 시트가 적용된 조명 기구를 구비한액정 표시 장치 및 마이크로렌즈 어레이 시트의 제조 방법 |

| US7699503B2 (en) * | 2004-03-03 | 2010-04-20 | Kimoto Co., Ltd. | Light control film and backlight unit using the same |

| US6986705B2 (en) * | 2004-04-05 | 2006-01-17 | Rimpad Tech Ltd. | Polishing pad and method of making same |

| KR20060002446A (ko) * | 2004-07-02 | 2006-01-09 | 엘지전자 주식회사 | 액정표시장치의 프리즘시트 및 이를 채용한 백라이트 유닛 |

| KR20060018146A (ko) * | 2004-08-23 | 2006-02-28 | 엘지전자 주식회사 | 액정표시장치의 프리즘시트 및 이를 채용한 백라이트 유닛 |

| US20080088050A1 (en) * | 2004-11-22 | 2008-04-17 | Jun Yorita | Processing Method,Processing Apparatus And Microstructure Manufactured In Accordance With This Method |

| EP1662278A1 (de) | 2004-11-27 | 2006-05-31 | Leica Geosystems AG | Plankonvex- oder Plankonkavlinse mit damit verbundenem Umlenkmittel |

| US7220026B2 (en) * | 2004-12-30 | 2007-05-22 | 3M Innovative Properties Company | Optical film having a structured surface with offset prismatic structures |

| US7320538B2 (en) * | 2004-12-30 | 2008-01-22 | 3M Innovative Properties Company | Optical film having a structured surface with concave pyramid-shaped structures |

| US7295374B2 (en) * | 2005-02-25 | 2007-11-13 | Taiwan Semiconductor Manufacturing Co. Ltd. | Micro-lens and micro-lens fabrication method |

| JP4678731B2 (ja) * | 2005-09-09 | 2011-04-27 | 株式会社リコー | ハニカム構造体又は微細複合部品の製造方法 |

| US20070216049A1 (en) * | 2006-03-20 | 2007-09-20 | Heptagon Oy | Method and tool for manufacturing optical elements |

| US20080081132A1 (en) * | 2006-03-30 | 2008-04-03 | Bourdelais Robert P | Light redirecting film having surface nano-nodules |

| JP4854383B2 (ja) * | 2006-05-15 | 2012-01-18 | アピックヤマダ株式会社 | インプリント方法およびナノ・インプリント装置 |

| TW200819546A (en) * | 2006-10-30 | 2008-05-01 | Jinn P Chu | In-air micro and nanoimprint of bulk metallic glasses and a method for making the same |

| US8088325B2 (en) * | 2007-11-19 | 2012-01-03 | 3M Innovative Properties Company | Articles and methods of making articles having a concavity or convexity |

-

2008

- 2008-10-14 US US12/743,350 patent/US8088325B2/en not_active Expired - Fee Related

- 2008-10-14 KR KR1020107013038A patent/KR20100091215A/ko not_active Application Discontinuation

- 2008-10-14 WO PCT/US2008/079797 patent/WO2009067308A1/en active Application Filing

- 2008-10-14 JP JP2010534078A patent/JP5539894B2/ja not_active Expired - Fee Related

- 2008-10-14 EP EP08851476.5A patent/EP2212723A4/en not_active Withdrawn

- 2008-10-14 CN CN2008801240734A patent/CN101910873B/zh not_active Expired - Fee Related

- 2008-11-18 US US12/743,348 patent/US20100290250A1/en not_active Abandoned

- 2008-11-18 EP EP08852422.8A patent/EP2214881A4/en not_active Withdrawn

- 2008-11-18 JP JP2010534270A patent/JP2011504607A/ja active Pending

- 2008-11-18 CN CN2008801241027A patent/CN101909841A/zh active Pending

- 2008-11-18 WO PCT/US2008/083898 patent/WO2009067442A2/en active Application Filing

- 2008-11-18 KR KR1020107013040A patent/KR20100108517A/ko not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| EP2214881A2 (en) | 2010-08-11 |

| WO2009067308A1 (en) | 2009-05-28 |

| WO2009067442A2 (en) | 2009-05-28 |

| CN101909841A (zh) | 2010-12-08 |

| JP2011503660A (ja) | 2011-01-27 |

| US20100290250A1 (en) | 2010-11-18 |

| JP2011504607A (ja) | 2011-02-10 |

| CN101910873A (zh) | 2010-12-08 |

| US20100323184A1 (en) | 2010-12-23 |

| WO2009067442A3 (en) | 2009-08-20 |

| US8088325B2 (en) | 2012-01-03 |

| KR20100091215A (ko) | 2010-08-18 |

| KR20100108517A (ko) | 2010-10-07 |

| EP2212723A1 (en) | 2010-08-04 |

| EP2214881A4 (en) | 2014-08-13 |

| CN101910873B (zh) | 2012-11-07 |

| EP2212723A4 (en) | 2014-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5539894B2 (ja) | 凹部を有する物品の製造方法 | |

| US20130250426A1 (en) | Microlens sheet and manufacturing method thereof | |

| US20120057100A1 (en) | Optical members and devices employing the same | |

| CN101505953A (zh) | 散射器和制造方法 | |

| EP3196924B1 (en) | Method for manufacturing microscopic structural body | |

| US20080304287A1 (en) | Microstructure transfer medium and application thereof | |

| JP2008213210A (ja) | 転写方法及びその転写方法によって製造された光学素子 | |

| Chang et al. | A novel method for rapid fabrication of microlens arrays using micro-transfer molding with soft mold | |

| TWI476093B (zh) | Resin mold core, and the production of a molded article of the method as | |

| Wu et al. | A gasbag-roller-assisted UV imprinting technique for fabrication of a microlens array on a PMMA substrate | |

| MX2010012582A (es) | Fabricacion de herramientas a microescala. | |

| JP5499553B2 (ja) | ナノインプリントパターン形成方法およびそれに用いられる基材 | |

| JP2019012186A (ja) | 凹部又は凸部を有する物品の製造方法 | |

| JP2007216573A (ja) | 光学レンズシートの製造方法及び光学レンズシート | |

| CN114527525B (zh) | 一种人工复眼制作方法 | |

| CN218956931U (zh) | 微光学成像系统 | |

| KR101974575B1 (ko) | 싱크로트론 엑스선을 이용한 초소형 다중 경사 구조체 제조 방법 | |

| Chen et al. | Studying the influence of the photopolymer material properties to the creation of MLAs with using digital light processing (DLP) stereolithography printing (SLA) | |

| JP7098864B2 (ja) | モスアイパターン付き物品の製造方法、及びモスアイパターン付き反転型の製造方法 | |

| Zhu et al. | Fabrication of Microstructured Hydrogels via Dehydration for On‐Demand Applications | |

| Wei et al. | Micropatterning microlens arrays fabricated by a femtosecond laser wet etch process | |

| JP2020187332A (ja) | 微小光学構造体の製造方法 | |

| JP2011136419A (ja) | レンズアレイの製造方法 | |

| JP2002225044A (ja) | 光学物品の製造方法 | |

| CN115356793A (zh) | 一种聚合物微透镜阵列及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111013 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111013 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130425 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130521 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20130820 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20130827 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130919 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140401 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5539894 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140501 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |