以下、本発明を実施するための形態の一例として、本発明に係る作業車の供給物補給構造を、作業車の一例である乗用田植機に適用した実施形態を図面に基づいて説明する。

図1及び図2に示すように、本実施形態で例示する乗用田植機は、4輪駆動型に構成した走行車体1の後部に、単動型の油圧シリンダを採用した昇降シリンダ2の作動で上下揺動する平行四連リンク式のリンク機構3を連結し、このリンク機構3の後端部に、作業装置としての6条用の苗植付装置4を前後向きの支軸5などを介してローリング可能に連結してある。又、走行車体1の後端部と苗植付装置4とにわたって副作業装置としての6条用の施肥装置6を装備してある。これにより、最大6条の植え付け及び施肥が可能な6条植え用のミッドマウント施肥仕様に構成してある。

図1〜4に示すように、走行車体1は、その前部に防振搭載したエンジン7からの動力を主変速装置8にベルト伝動し、主変速装置8による変速後の動力を、トランスミッションケース(以下、T/Mケースと称する)9の内部において走行用と作業用とに分岐するように構成してある。そして、走行用の動力を、T/Mケース9に内蔵した副変速装置10及び前輪用の差動装置11に伝達した後、差動装置11から左右の差動軸12などを介して取り出した動力を前輪駆動用として左右の前輪13に伝達し、かつ、差動ケース14と一体回転する伝動ギア15から取り出した動力を、T/Mケース9から後車軸ケース16にわたる中継伝動軸17、並びに、後車軸ケース16に内蔵した後輪用伝動軸18及び左右のサイドクラッチ19、などを介して後輪駆動用として左右の後輪20に伝達するように構成してある。又、作業用の動力を、T/Mケース9に内蔵したワンウェイクラッチ21、株間変速装置22、及び植付クラッチ23、並びに、T/Mケース9から苗植付装置4にわたる作業用伝動軸24、などを介して苗植付装置4に伝達してあり、苗植付装置4の逆転作動を阻止するように構成してある。後車軸ケース16には、後輪用伝動軸18に制動作用する多板式のブレーキ25を装備してある。ブレーキ25は制動解除状態に自己復帰するように構成してある。

尚、エンジン7にはガソリンエンジンを採用してある。主変速装置8には静油圧式の無段変速装置を採用してある。副変速装置10には、作業用の低速状態と走行用の高速状態との高低2段に変速可能に構成したギア式の変速装置を採用してある。左右の各サイドクラッチ19には多板式の油圧クラッチを採用してある。株間変速装置22には、6段の変速が可能となるように構成したギア式の変速装置を採用してある。

図1及び図2に示すように、苗植付装置4は、走行車体1からの作業用の動力により、最大6条のマット状苗を載置する苗載台26が横送り機構(図示せず)の作動で左右方向に一定ストロークで往復移動し、左右方向に一定間隔をあけて並ぶように配備したロータリ式の6つの植付機構27が、苗載台26の下端から供給物としての植付苗を所定量ずつ取り出して、左右方向に並ぶ3つの整地フロート28で整地した圃場の泥土部に植え付け供給するように作動し、苗載台26が左右のストローク端に到達するごとにベルト式の縦送り機構29が作動して各マット状苗を苗載台26の下端に向けて所定ピッチで縦送りするように構成してある。

又、リンク機構3と苗載台26とにわたって架設した左右一対のバランスバネ(図示せず)の作用によって、前後向きの支軸5を支点にしたローリングを許容しながら走行車体1に対する基準姿勢(走行車体1と苗植付装置4とが同じローリング姿勢になる姿勢)に復帰するように構成してある。

各整地フロート28は、それらの後部側を、左右向きのフロート支点軸30から後下向きに延設した3組の支持アーム31のうちの対応する支持アーム31の遊端部(後端部)に上下揺動可能に連結してある。

施肥装置6には、中継伝動軸17から動力分岐機構32を介して分岐した走行用の動力を施肥用として伝達してある。施肥装置6は、走行車体1の後端部に搭載した4基の繰出機構33が動力分岐機構32からの施肥用の動力で作動することにより、それらの上部に連通装備したホッパ34に貯留した供給物としての粒状肥料をホッパ34から所定量ずつ繰り出し、又、走行車体1の後端部に配備した電動式のブロワ35が走行車体1からの電力で作動して搬送風を発生させることにより、各繰出機構33が繰り出した粒状肥料を、送風機35からの搬送風に乗せて、各繰出機構33に連通接続した施肥ホース36を介して、各整地フロート28に2つずつ備えた作溝器37のうちの対応する作溝器37に供給し、各作溝器37により圃場の泥土内に埋没供給するように構成してある。

各繰出機構33は、最大2条の粒状肥料を繰り出すことが可能な2条用に構成してある。そして、左右両端の繰出機構33が2条の粒状肥料の繰り出しを行い、左右中央側の2つの繰出機構33が1条の粒状肥料の繰り出しを行うように設定することで、4基の繰出機構33で6条の粒状肥料の繰り出しを行うように構成してある。

図1及び図2に示すように、走行車体1の後部には搭乗運転部38を形成してある。搭乗運転部38には、前輪操舵用のステアリングホイール39、主変速装置8の変速操作を可能にする主変速レバー40、副変速装置10の変速操作を可能にする副変速レバー41、ブレーキ25の制動操作を可能にするブレーキペダル42、苗植付装置4の昇降操作と作動状態の切り換えなどを可能にする第1作業レバー43と第2作業レバー44、及び、運転座席45などを配備してある。

図示は省略するが、ブレーキペダル42は、踏み込み解除位置に自動復帰するように構成してある。第1作業レバー43は、植付、下降、中立、上昇、自動、の各操作位置への前後揺動操作が可能で、植付位置では左右方向への揺動操作が可能となるように構成してある。第2作業レバー44は、上下方向及び前後方向への揺動操作が可能な十字揺動式で中立復帰型に構成してある。

図1及び図2に示すように、走行車体1における前部の左右両端部には予備苗載置装置46を配備してある。各予備苗載置装置46は、起立姿勢と後傾姿勢とに姿勢変更可能に構成した予備苗フレーム47に、予備苗フレーム47の起立姿勢から後傾姿勢への姿勢変更で後方(苗植付装置側)に平行移動し、かつ、予備苗フレーム47の後傾姿勢から起立姿勢への姿勢変更で前方(苗植付装置から離れる側)に平行移動するように補助フレーム48を吊り下げ装備し、補助フレーム48に3枚の予備苗載台49を上下方向に所定間隔をあけて配備することで、各予備苗載台49がエンジン7の横側方に位置するように予備苗フレーム47を起立させた載置状態と、予備苗載台49が苗植付装置4に近づくように予備苗フレーム47を後傾斜させた苗載台26に対する移載状態とに切り換え可能に構成してある。

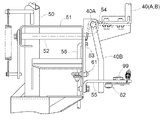

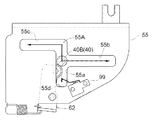

図5〜12に示すように、主変速レバー40は、ステアリングポスト50に固定した支持ブラケット51に左右向きの支軸52を介して前後揺動可能に連結した揺動板53と前後方向に一体揺動し、又、左右方向への独立揺動操作が可能となるように、その支軸部40Aを揺動板53に連結してある。又、その支軸部40Aに外嵌した捻りバネ54により右方向に揺動付勢してある。更に、その下端部に備えた係合部40Bを、支持ブラケット51に連結したガイド板55のガイド溝55Aに係入させてある。ガイド溝55Aは、左右向きの中立経路55a、中立経路55aの右端側から前方に延びる前進変速経路55b、及び、中立経路55aの左端部から後方に延びる後進変速経路55c、を備えるクランク状に形成してあり、中立経路55aの右端部をエンジン停止位置55dに設定してある。

そして、主変速レバー40による主変速装置8の中立操作と前進変速操作と後進変速操作とが可能になるように、揺動板53を、第1連係ロッド56、左右向きの支軸57を支点にして前後揺動する揺動部材58、第2連係ロッド59、及び、中立復帰機構60を介して主変速装置8の変速操作軸8Aに連係してある。

支持ブラケット51と揺動板53との間には、主変速レバー40及び主変速装置8の中立位置及び前進5段と後進3段の各変速位置での操作保持を可能にする主変速用のデテント機構61を介在させてある。又、ガイド板55には、捻りバネ54の作用による変速レバー40のエンジン停止位置55dへの移動を阻止し、かつ、変速レバー40のエンジン停止位置55dへの手動操作を許容するとともにエンジン停止位置55dでの保持を可能にするエンジン停止用のデテント機構62を装備してある。

図示は省略するが、副変速レバー41は、前後方向への揺動操作で中立位置と作業走行用の低速位置と移動走行用の高速位置とに切り換え保持可能に構成してあり、その操作位置に応じて副変速装置10が中立状態と作業走行用の低速状態と移動走行用の高速状態とに切り換わるように、連係ロッドなどからなる副変速用の機械式連係機構を介して副変速装置10に連係してある。

図3及び図10〜12に示すように、ブレーキペダル42は、その踏み込み操作量に応じた制動力が得られるように、連係ロッドなどからなる制動用の機械式連係機構63を介してブレーキ25に連係してある。又、主変速レバー40を中立位置以外の変速位置に操作している場合には、その変速位置がブレーキペダル42の踏み込み操作量に対応する変速位置よりも高速側であると、ブレーキペダル42の踏み込み操作に連動して主変速レバー40が主変速用のデテント機構61の作用に抗してブレーキペダル42の踏み込み操作量に対応する変速位置に減速操作され、ブレーキペダル42の踏み込み限界位置への到達に伴って主変速レバー40が中立位置に復帰するように、主変速操作用の揺動部材58に中立復帰用の機械式連係機構64を介して連係してある。この連係により、主変速レバー40を中立位置以外の変速位置に操作した走行状態において、ブレーキペダル42の踏み込み操作を行ってブレーキ25を作動させると、ブレーキ25の作動に連動して主変速装置8が減速操作され、ブレーキペダル42の踏み込み限界位置への到達に伴って主変速レバー40が中立位置に復帰するとともに主変速装置8が伝動を遮断する中立状態に復帰するように構成してある。

尚、図10は、主変速レバー40を前進5速位置に操作保持した状態であり、図11は、主変速レバー40を後進3速位置に操作保持した状態であり、図12は、ブレーキペダル42の踏み込み操作に連動して主変速レバー40が中立位置に復帰した状態である。

図13に示すように、走行車体1には、CPUやEEPROMなどを備えるマイクロコンピュータを利用して構成した制御手段としての電子制御ユニット(以下、ECUと称する)65を搭載してある。

ECU65には、第1作業レバー43の前後方向での操作位置を検出する回転式のポテンショメータからなる第1レバーセンサ66の出力、第2作業レバー44の上下方向及び前後方向への操作を検出する多接点スイッチからなる第2レバーセンサ67の出力、左右中央の整地フロート(以下、センタフロートと称する)28の上下揺動角度を苗植付装置4の対地高さとして検出する回転式のポテンショメータからなるフロートセンサ68の出力、及び、リンク機構3の上下揺動角度を苗植付装置4の対車体高さとして検出する回転式のポテンショメータからなるリンクセンサ69の出力、などに基づいて、昇降シリンダ2に対するオイルの流れを制御する電磁制御弁からなる昇降弁70の作動を制御することで、昇降シリンダ2の作動状態を切り換えて苗植付装置4を昇降させる昇降制御手段65A、並びに、第1レバーセンサ66の出力、第2レバーセンサ67の出力、及びフロートセンサ68の出力、などに基づいて、植付クラッチ23を断続操作する電動式の植付クラッチモータ71、動力分岐機構32に備えた施肥クラッチ72を断続操作する電動式の施肥クラッチモータ73、及び、バッテリ74からブロワ35への通電を断続するブロワリレー75の作動を制御することで、苗植付装置4及び施肥装置6を作動状態と停止状態とに切り換える作業動力制御手段65B、を制御プログラムとして備えている。

昇降制御手段65Aは、第1レバーセンサ66の出力に基づいて第1作業レバー43の上昇位置への操作を検知した場合は、昇降弁70を昇降シリンダ2にオイルを供給する供給状態に切り換えることで、昇降シリンダ2を収縮作動させて苗植付装置4を上昇させる上昇制御を行う。第1レバーセンサ66の出力に基づいて第1作業レバー43の下降位置への操作を検知した場合は、昇降弁70を昇降シリンダ2からオイルを排出する排出状態に切り換えることで、昇降シリンダ2を伸長作動させて苗植付装置4を下降させる下降制御を行う。第1レバーセンサ66の出力に基づいて第1作業レバー43の中立位置への操作を検知した場合は、昇降弁70を昇降シリンダ2に対するオイルの給排を停止する給排停止状態に切り換えることで、昇降シリンダ2の作動を停止させて苗植付装置4をそのときの高さ位置にて停止させる昇降停止制御を行う。

つまり、第1レバーセンサ66の出力に基づく昇降制御手段65Aの制御作動によって、苗植付装置4を任意の高さ位置に昇降移動させることができる。

昇降制御手段65Aは、第1レバーセンサ66の出力に基づいて第1作業レバー43の自動位置への操作を検知した場合は、第2レバーセンサ67の出力などに基づいて昇降弁70の作動を制御するように構成してある。

具体的には、第2レバーセンサ67の出力に基づいて第2作業レバー44の下方への操作を検知した場合は、センタフロート28が接地してフロートセンサ68の出力が予め設定したセンタフロート28の制御目標角度に一致する(フロートセンサ68の出力が制御目標角度の不感帯幅内に収まる)状態が得られるまでの間、昇降弁70を排出状態に切り換えて昇降シリンダ2を伸長作動させることで苗植付装置4を下降させ、フロートセンサ68の出力が制御目標角度に一致するのに伴って、昇降弁70を給排停止状態に切り換えて昇降シリンダ2の伸長作動を停止させることで苗植付装置4を所定の接地高さ位置(作業高さ位置)にて自動停止させる自動下降制御を行い、その後、フロートセンサ68の出力が制御目標角度に一致する状態が維持されるように昇降弁70の作動を制御して昇降シリンダ2の作動状態を切り換えることで、耕盤の起伏などに起因した走行車体1のピッチングにかかわらず、所定の接地高さ位置を維持する状態に苗植付装置4を自動昇降させる自動昇降制御を行う。第2レバーセンサ67の出力に基づいて第2作業レバー44の上方への操作を検知した場合は、リンクセンサ69の出力が予め設定したリンク機構3の制御上限角度に一致する(リンクセンサ69の出力が制御上限角度の不感帯幅内に収まる)状態が得られるまでの間、昇降弁70を供給状態に切り換えて昇降シリンダ2を収縮作動させることで苗植付装置4を上昇させ、リンクセンサ69の出力が制御上限角度に一致するのに伴って、昇降弁70を給排停止状態に切り換えて昇降シリンダ2の収縮作動を停止させることで苗植付装置4を所定の上限位置にて自動停止させる上限自動上昇制御を行う。

つまり、第2レバーセンサ67の出力に基づく昇降制御手段65Aの制御作動によって、苗植付装置4を所定の接地高さ位置又は所定の上限位置まで自動的に昇降移動させて、それらの高さ位置に維持することができる。

尚、センタフロート28の制御目標角度は、搭乗運転部38に備えた回転式のポテンショメータからなるフロート角度設定器76を操作することで任意に設定することができる。又、リンク機構3には、所定の上限位置まで上昇した苗植付装置4をゴムなどの弾性体を介して受け止めることで苗植付装置4のローリングを阻止するように構成したローリング阻止機構(図示せず)を装備してある。

作業動力制御手段65Bは、第1レバーセンサ66の出力に基づいて第1作業レバー43の中立位置から下降位置への操作を検知した後に、フロートセンサ68の出力に基づいてセンタフロート28の接地を検知した場合は、ブロワリレー75に通電してブロワリレー75をバッテリ74からブロワ35への通電を許容する閉状態に切り換えることでブロワ35を始動させるブロワ始動制御を行い、その後、第1レバーセンサ66の出力に基づいて第1作業レバー43の植付位置への操作を検知した場合は、植付クラッチ23及び施肥クラッチ72が切り状態から入り状態に切り換わるように植付クラッチモータ71及び施肥クラッチモータ73の作動を制御するクラッチ入り制御を行うことで、苗植付装置4及び施肥装置6を停止状態から作動状態に切り換える。

又、この苗植付装置4及び施肥装置6の作動状態において、第1レバーセンサ66の出力に基づいて第1作業レバー43の植付位置から下降位置への操作を検知した場合は、ブロワリレー75への通電を停止してブロワリレー75をバッテリ74からブロワ35への通電を阻止する開状態に切り換えることでブロワ35を停止させるブロワ停止制御を行うとともに、植付クラッチ23及び施肥クラッチ72が入り状態から切り状態に切り換わるように植付クラッチモータ71及び施肥クラッチモータ73の作動を制御するクラッチ切り制御を行うことで、苗植付装置4及び施肥装置6を作動状態から停止状態に切り換える。

作業動力制御手段65Bは、第1レバーセンサ66の出力に基づいて第1作業レバー43の自動位置への操作を検知した場合は、第2レバーセンサ67の出力などに基づいて前述したブロワ始動制御、ブロワ停止制御、クラッチ入り制御、及びクラッチ切り制御を行うように構成してある。

具体的には、第1レバーセンサ66の出力に基づいて第1作業レバー43の自動位置への操作を検知した後、又は、第2レバーセンサ67の出力に基づいて第2作業レバー44の上方への操作を検知した後に、第2レバーセンサ67の出力に基づいて第2作業レバー44の下方への一回目の操作を検知した場合は、前述したブロワ始動制御を行い、その後、第2レバーセンサ67の出力に基づいて第2作業レバー44の下方への二回目の操作を検知した場合は、フロート角度設定器76及びフロートセンサ68の出力に基づいて苗植付装置4の所定の接地高さ位置への到達を検知するのに伴って前述したクラッチ入り制御を行うことで、苗植付装置4及び施肥装置6を停止状態から作動状態に切り換える。

又、この苗植付装置4及び施肥装置6の作動状態において、第2レバーセンサ67の出力に基づいて第2作業レバー44の上方への操作を検知した場合は、前述したブロワ停止制御及びクラッチ切り制御を行うことで、苗植付装置4及び施肥装置6を作動状態から停止状態に切り換える。

図13に示すように、ECU65には、第1作業レバー43の植付位置での左右方向への操作を検出するように植付位置の左右に備えた2つのリミットスイッチからなる補助レバーセンサ77の出力、第1レバーセンサ66の出力、第2レバーセンサ67の出力、及び、左右の線引きマーカ78のうちの対応する線引きマーカ78の格納姿勢への到達を検出するリミットスイッチと作用姿勢への到達を検出するリミットスイッチからなる左右のマーカセンサ79の出力に基づいて、左右の対応する線引きマーカ78を格納姿勢と作用姿勢とに切り換える電動式のマーカモータ80の作動を制御するマーカ制御手段65Cを制御プログラムとして備えている。

図示は省略するが、左右の線引きマーカ78は、苗植付装置4の左右横側部に左右方向に起伏揺動可能に装備してあり、格納姿勢では、苗植付装置4の横側部に沿って起立することで、それらの遊端部に備えた走行基準線形成用の回転体が圃場泥面から離れる状態になり、作用姿勢では、苗植付装置4の横外方に張り出すように倒伏することで、走行基準線形成用の回転体が圃場泥面に突入して現在の走行経路での走行に伴って次の走行経路で使用する走行基準線を圃場泥面に形成する状態になる。

マーカ制御手段65Cは、補助レバーセンサ77の出力に基づいて、第1作業レバー43の植付位置から左方への操作を検知した場合は、左側のマーカセンサ79が左側の線引きマーカ78の作用姿勢への到達を検出するまで左側のマーカモータ80を正転作動させる左マーカ張り出し制御を行う。逆に、第1作業レバー43の植付位置から右方への操作を検知した場合は、右側のマーカセンサ79が右側の線引きマーカ78の作用姿勢への到達を検出するまで右側のマーカモータ80を正転作動させる右マーカ張り出し制御を行う。そして、第1レバーセンサ66の出力に基づいて第1作業レバー43の植付位置から下降位置への操作を検知した場合は、作用姿勢の線引きマーカ78に対応するマーカセンサ79が線引きマーカ78の格納姿勢への到達を検出するまで作用姿勢の線引きマーカ78に対応するマーカモータ80を逆転作動させるマーカ格納制御を行う。

又、マーカ制御手段65Cは、第1レバーセンサ66の出力に基づいて第1作業レバー43の自動位置への操作を検知した場合は、第2レバーセンサ67の出力に基づいて前述した左マーカ張り出し制御、右マーカ張り出し制御、及びマーカ格納制御を行うように構成してある。

具体的には、第2レバーセンサ67の出力に基づいて、第2作業レバー44の前方への操作を検知した場合は前述した左マーカ張り出し制御を行い、逆に、第2作業レバー44の後方への操作を検知した場合は前述した右マーカ張り出し制御を行う。そして、第2作業レバー44の上方への操作を検知した場合は前述したマーカ格納制御を行う。

ECU65には、前後向きの支軸5を支点にした苗植付装置4のローリング角度を検出するように苗植付装置4に搭載したローリングセンサ81の出力に基づいて、ローリングセンサ81の出力が予め設定した苗植付装置4の制御目標角度に一致する(ローリングセンサ81の出力が制御目標角度の不感帯幅内に収まる)状態が維持されるように、前後向きの支軸5を支点にした走行車体1に対する苗植付装置4のローリング角度を変更するローリング機構(図示せず)に備えた電動式のローリングモータ82の作動を制御するローリング制御手段65Dを制御プログラムとして備えている。

苗植付装置4の制御目標角度は、搭乗運転部38に備えた回転式のポテンショメータからなるローリング角度設定器83を操作することで任意に設定することができる。

ローリング制御手段65Dは、ローリング角度設定器83の操作位置が基準位置である場合は、ローリングセンサ81の出力がローリング角度設定器83の基準位置での出力に一致するようにローリングモータ82の作動を制御することで、耕盤の起伏などに起因した走行車体1のローリングにかかわらず苗植付装置4を水平姿勢に維持する水平制御を行う。

又、ローリング角度設定器83の操作位置が基準位置から畦際などでの耕盤の傾斜に応じて任意の操作位置に設定変更されている場合は、ローリングセンサ81の出力が設定変更後のローリング角度設定器83の出力に一致するようにローリングモータ82の作動を制御することで、耕盤の起伏などに起因した走行車体1のローリングにかかわらず苗植付装置4を任意に設定したローリング姿勢に維持する傾斜制御を行う。

尚、ローリングセンサ81には、苗植付装置4のローリング角度を高い精度で応答性良く検出するために、傾斜角センサ及び角速度センサを備えて構成したものを採用してある。

図13に示すように、ECU65には、ステアリングホイール39の操舵角を検出する舵角センサ84の出力などに基づいて、昇降弁70、植付クラッチモータ71、施肥クラッチモータ73、ブロワリレー75、及び、対応するサイドクラッチ19に対するオイルの流れを制御する電磁制御弁からなる一対の旋回弁85、の作動を制御する旋回制御手段65Eを制御プログラムとして備えている。

旋回制御手段65Eは、搭乗運転部38に備えたモーメンタリスイッチからなる第1選択スイッチ86の操作に基づいてクラッチ旋回制御の実行を許容する選択状態と実行を阻止する選択解除状態とに切り換わり、搭乗運転部38に備えたモーメンタリスイッチからなる第2選択スイッチ87の操作に基づいて旋回開始上昇制御の実行を許容する選択状態と実行を阻止する選択解除状態とに切り換わり、搭乗運転部38に備えたモーメンタリスイッチからなる第3選択スイッチ88の操作に基づいて旋回終了下降制御の実行を許容する選択状態と実行を阻止する選択解除状態とに切り換わるように構成してある。

そして、クラッチ旋回制御の選択状態では、舵角センサ84の出力に基づいて、ステアリングホイール39の直進位置からの操舵角が設定角度を超えたことを検知すると、旋回走行が開始されたと判断して、旋回内側のサイドクラッチ19に対応する旋回弁85をサイドクラッチ19からオイルを排出する排出状態に切り換えて旋回内側のサイドクラッチ19を入り状態から切り状態に切り換えることで、左右の後輪20を駆動する通常旋回状態から旋回内側の後輪20を遊転させて旋回半径を小さくするクラッチ旋回状態に移行し、その後、ステアリングホイール39の直進位置からの操舵角が設定角度以下に低下したことを検知すると、旋回走行が終了したと判断して、旋回内側のサイドクラッチ19に対応する旋回弁85をサイドクラッチ19にオイルを供給する供給状態に切り換えて旋回内側のサイドクラッチ19を切り状態から入り状態に切り換えることで、クラッチ旋回状態から通常旋回状態に移行する。

つまり、クラッチ旋回制御を選択しておくことにより、現在の走行経路から隣接する次の走行経路に移行する畦際旋回時に、ステアリングホイール39の操舵角に応じて通常旋回状態と旋回半径の小さいクラッチ旋回状態とに円滑に移行することができ、畦際旋回時での隣接条合わせを簡単に行うことができる。

旋回開始上昇制御の選択状態では、舵角センサ84の出力に基づいて、ステアリングホイール39の直進位置からの操舵角が設定角度を超えたことを検知すると、旋回走行が開始されたと判断して、前述したブロワ停止制御及びクラッチ切り制御を行うことで苗植付装置4及び施肥装置6を作動状態から停止状態に切り換え、かつ、前述した上限自動上昇制御を行うことで苗植付装置4を所定の接地高さ位置から所定の上限位置まで自動上昇させる。

つまり、旋回開始上昇制御を選択しておくことにより、畦際旋回の開始時に行うステアリングホイール39の設定角度を超える操舵に連動して、苗植付装置4及び施肥装置6の作動状態から停止状態への切り換えと、苗植付装置4の所定の接地高さ位置から所定の上限位置への上昇移動とを適切に行うことができる。

旋回終了下降制御の選択状態では、舵角センサ84の出力に基づいて、ステアリングホイール39の直進位置からの操舵角が設定角度以下に低下したことを検知すると、旋回走行が終了したと判断して、前述したブロワ始動制御を行うことでブロワ35を作動させるとともに、前述した自動下降制御を行うことで苗植付装置4を所定の上限位置から所定の接地高さ位置まで自動下降させ、その後、フロート角度設定器76及びフロートセンサ68の出力に基づいて苗植付装置4の所定の接地高さ位置への到達を検知するのに伴って前述したクラッチ入り制御を行うことで、苗植付装置4及び施肥装置6を停止状態から作動状態に切り換える。

つまり、旋回終了下降制御を選択しておくことにより、畦際旋回の終了時に行うステアリングホイール39の設定角度以下への操舵に連動して、苗植付装置4の所定の上限位置から所定の接地高さ位置への下降移動と、苗植付装置4及び施肥装置6の停止状態から作動状態への切り換えとを適切に行うことができる。

図示は省略するが、苗植付装置4には、2条1組で植付機構27への伝動を断続する3つの植え付け用の補助クラッチ、及び、2条1組で縦送り機構29への伝動を断続する3つの縦送り用の補助クラッチを備えている。施肥装置6には、2条1組で繰出機構33への伝動を断続する3つの施肥用の補助クラッチを備えている。

ECU65には、搭乗運転部38に備えたオルタネイトスイッチからなる3つの条数選択スイッチの操作に基づいて、各補助クラッチにそれらの2条を1組みとした入り切り操作が可能となるように補助クラッチ用の機械式連係機構を介して連係した電動式の補助クラッチモータの作動を制御する補助クラッチ制御手段を制御プログラムとして備えている。

補助クラッチ制御手段は、3つ全ての条数選択スイッチからオン信号が出力されていない場合は、植え付け用と縦送り用と施肥用の全ての補助クラッチが入り状態になる全条作業状態が得られるように補助クラッチモータの作動を制御する。左2条用の条数選択スイッチからオン信号が出力されている場合は、左側2条分の植え付け用と縦送り用と施肥用の各補助クラッチが切り状態になり、残りの各補助クラッチが入り状態になる右4条作業状態が得られるように補助クラッチモータの作動を制御する。左2条用と中2条用の条数選択スイッチからオン信号が出力されている場合は、左側4条分の植え付け用と縦送り用と施肥用の各補助クラッチが切り状態になり、残りの各補助クラッチが入り状態になる右2条作業状態が得られるように補助クラッチモータの作動を制御する。右2条用の条数選択スイッチからオン信号が出力されている場合は、右側2条分の植え付け用と縦送り用と施肥用の各補助クラッチが切り状態になり、残りの各補助クラッチが入り状態になる左4条作業状態が得られるように補助クラッチモータの作動を制御する。右2条用と中2条用の条数選択スイッチからオン信号が出力されている場合は、右側4条分の植え付け用と縦送り用と施肥用の各補助クラッチが切り状態になり、残りの各補助クラッチが入り状態になる左2条作業状態が得られるように補助クラッチモータの作動を制御する。

ECU65には、搭乗運転部38に備えたメータパネル89での表示作動を制御する表示制御手段65Fを制御プログラムとして備えている。表示制御手段65Fは、苗載台26に載置した6条分のマット条苗の各条ごとの設定量以下への低下を検出するように苗載台26に備えた6つのリミットスイッチからなる苗切れセンサ90の出力に基づいて、いずれかのマット条苗の設定量以下への低下を検知した場合に、メータパネル89に苗切れ用の警報装置として備えたLEDからなる苗切れランプ91を点灯させるように構成してある。又、ホッパ34の各繰出機構33に連通する連通部での粒状肥料の設定量以下への低下を検出するようにホッパ34の内部における各繰出機構33との連通過所に備えた4つの感圧センサからなる肥料切れセンサ92の出力に基づいて、いずれかの繰出機構33に対する粒状肥料の設定量以下への低下を検知した場合に、メータパネル89に肥料切れ用の警報装置として備えたLEDからなる肥料切れランプ93を点灯させるように構成してある。更に、各作溝器37の内部に備えた6つの静電容量センサからなる肥料詰まりセンサ94の出力に基づいて、いずれかの作溝器37での肥料詰まりを検知した場合に、メータパネル89に肥料詰まり用の警報装置として備えたLEDからなる肥料詰まりランプ95を点灯させるように構成してある。

図13及び図14に示すように、ECU65は、搭乗運転部38に備えたキー操作式のメインスイッチ96のOFF位置からON位置への操作で得られるバッテリ74からの通電により起動する。又、メインスイッチ96のON位置からOFF位置への操作でバッテリ74からの通電が断たれると、その内部に備えた自己保持回路(図示せず)によって通電状態を維持して、バッテリ74からの通電が断たれた段階でのエンジン7の総稼働時間や各種の選択スイッチ85〜87などによる設定情報などをEEPROMに記憶した後、自己保持回路による通電を停止して作動を停止する。

メインスイッチ96は、ブレーキ25の制動解除状態から制動状態への切り換えに連動して開状態から閉状態に切り換わり、ブレーキ25の制動状態から制動解除状態への切り換えに連動して閉状態から開状態に切り換わるように構成した開閉スイッチからなるブレーキスイッチ97を介してエンジン始動用のスタータ98に接続してある。つまり、ブレーキ25を制動状態に切り換えた状態でメインスイッチ96のON位置からSTART位置への操作が行われた場合にのみ、メインスイッチ96を経由したバッテリ74からスタータ98への通電を許容して、スタータ98の作動によるエンジン7の始動が可能となるように構成してある。

図示は省略するが、スタータ98は、エンジン7のフライホイールに備えたリングギアに噛合するピニオンギアを駆動するスタータモータ、及び、ピニオンギアをリングギアに噛合する突出位置とリングギアとの噛合を解除する退避位置とに出退操作するとともにバッテリ74とスタータモータとの短絡を可能にするマグネチックスイッチ、などを備え、メインスイッチ96のON位置からSTART位置への操作によりメインスイッチ96を経由したバッテリ74からの通電が開始されると、スタータモータが低速作動するとともにマグネチックスイッチの作動でピニオンギアが突出移動することでピニオンギアをリングギアに噛合し、その後、マグネチックスイッチの作動でバッテリ74とスタータモータとが短絡してスタータモータが高速作動することでエンジン7を始動させるように構成してある。そして、エンジン始動後に行われるメインスイッチ96のON位置からSTART位置への操作解除でメインスイッチ96がON位置に自動復帰してメインスイッチ96を経由したバッテリ74からの通電が停止されると、マグネチックスイッチが作動を停止してバッテリ74とスタータモータとの短絡を解除することでスタータモータが作動を停止し、マグネチックスイッチが作動を停止してピニオンギアを退避位置に復帰させることでピニオンギアとリングギアとの噛合を解除するように構成してある。

図5、図6、図8、図9、図13及び図14に示すように、ECU65には、主変速レバー40のエンジン停止位置55dへの操作を検出するようにガイド板55に備えたリミットスイッチからなる停止センサ99の出力などに基づいて、バッテリ74とスタータ98との間にメインスイッチ96と並列に備えたスタータリレー100、バッテリ74からエンジン7のイグナイタ101への通電を断続するイグナイタリレー102、及び、制動用の機械式連係機構63に備えた長孔などからなる融通部(図示せず)を利用してブレーキペダル42の踏み込み操作に優先した片当たりによるブレーキ25の制動操作を可能にする電磁シリンダからなるブレーキシリンダ103の作動を制御するエンジン制御手段65Gを制御プログラムとして備えている。

エンジン制御手段65Gは、停止センサ99の出力に基づいて、主変速レバー40のエンジン停止位置55dへの操作を検知した場合にエンジン停止制御を行い、エンジン停止制御によるエンジン停止状態において主変速レバー40のエンジン停止位置55dからの離脱を検知した場合にエンジン始動制御を行い、エンジン作動状態において主変速レバー40のエンジン停止位置55dからの離脱を検知した場合に動作復帰制御を行うように構成してある。

つまり、主変速レバー40がエンジン停止用の操作具A及びエンジン始動用の操作具Bとして機能するように構成してある。

図13〜18に示すように、エンジン停止制御では、主変速レバー40のエンジン停止位置55dへの操作を検知するのに伴って、昇降制御手段65Aが出力する苗植付装置4の昇降に関する情報、作業動力制御手段65Bが出力する作業動力の断続に関する情報、マーカ制御手段65Cが出力する左右の線引きマーカ78の姿勢切り換え操作に関する情報、ローリング制御手段65Dが出力するローリング制御に関する情報、及び、旋回制御手段65Eが出力する旋回制御に関する情報、などの各種の情報をEEPROMに書き込んで記憶するとともに〔ステップ#1〕、これらの情報からエンジン停止制御開始直前の状態が作業状態か否かを判別する〔ステップ#2〕。

そして、作業状態である場合は、前述したブロワ停止制御の実行を作業動力制御手段65Bに指令してブロワ35を停止させる〔ステップ#3〕。又、前述したクラッチ切り制御の実行を作業動力制御手段65Bに指令して植付クラッチ23及び施肥クラッチ72を切り状態に切り換える〔ステップ#4〕。更に、マーカ制御手段65Cからの情報に基づいて左右いずれかの線引きマーカ78が作用姿勢か否かを判別し〔ステップ#5〕、作用姿勢である場合は、前述したマーカ格納制御の実行をマーカ制御手段65Cに指令して作用姿勢の線引きマーカ78を格納姿勢に切り換える〔ステップ#6〕。

次に、表示制御手段65Fが出力する警報に関する情報に基づいて苗切れの有無を判別し〔ステップ#7〕、苗切れを検知した場合は、苗切れの検知と停止センサ99の出力に基づく走行車体1を停止させるための主変速レバー40のエンジン停止位置55dへの操作の検知とから苗植付装置4への苗補給を要する状態を検知したと判断して、リンクセンサ69が出力する苗植付装置4の高さ位置を予め設定した苗補給用の高さ位置と比較する〔ステップ#8〕。そして、苗補給用の高さ位置よりも低い場合は、苗補給用の高さ位置まで苗植付装置4を自動上昇させる苗補給用上昇制御(補給用昇降制御の一例)の実行を昇降制御手段65Aに指令するとともに〔ステップ#9〕、前述した水平制御の実行をローリング制御手段65Dに指令し〔ステップ#10〕、苗補給用上昇制御の終了情報が昇降制御手段65Aから出力されたか否かを判別する〔ステップ#11〕。苗補給用の高さ位置以上である場合は、苗植付装置4を苗補給用の高さ位置まで自動下降させる苗補給用下降制御(補給用昇降制御の一例)の実行を昇降制御手段65Aに指令せずに苗植付装置4を現在の高さ位置に保持する。

ステップ#7において苗切れを検知していない場合は、表示制御手段65Fが出力する警報に関する情報に基づいて作溝器37での肥料詰まりの有無を判別し〔ステップ#12〕、肥料詰まりを検知した場合は、肥料詰まりの検知と停止センサ99の出力に基づく走行車体1を停止させるための主変速レバー40のエンジン停止位置55dへの操作の検知とから作溝器37での肥料詰まりの解消を要する状態を検知したと判断して、前述した上限自動上昇制御の実行を昇降制御手段65Aに指令し〔ステップ#13〕、上限自動上昇制御の終了情報が昇降制御手段65Aから出力されたか否かを判別する〔ステップ#14〕。

そして、ステップ#8において苗植付装置4の高さ位置が苗補給用の高さ位置以上である場合、ステップ#11において苗補給用上昇制御の終了を検知した場合、ステップ#12において肥料詰まりを検知しなかった場合、又は、ステップ#14において上限自動上昇制御の終了を検知した場合は、エンジン停止用の条件が成立しているか否を判別する〔ステップ#15〜17〕。

具体的には、エンジン7の出力回転数を検出する電磁ピックアップ式の回転数センサからなるエンジンセンサ104の出力に基づいてエンジン7の出力回転数が設定回転数(例えばアイドリング回転数)以下か否かを判別し〔ステップ#15〕、電圧検出器105の出力に基づいて走行車体1に搭載したバッテリ74の電圧が設定値以上か否かを判別し〔ステップ#16〕、温度センサ106の出力に基づいてエンジン冷却水の温度が設定値(例えば55度)以上か否かを判別する〔ステップ#17〕。そして、エンジン7の出力回転数が設定回転数以下であり、バッテリ74の電圧が設定値以上であり、エンジン冷却水の温度が設定値以上である場合にのみエンジン停止用の条件が成立していると判断し、それ以外の場合はエンジン停止用の条件が成立していないと判断する。

エンジン停止用の条件が成立している場合は、ブレーキシリンダ103に通電してブレーキシリンダ103を伸長作動させることでブレーキ25を制動状態に切り換えて走行車体1を制動停止させるとともに〔ステップ#18〕、エンジン停止制御によるエンジン停止報知用の報知装置としてメータパネル89に備えたLEDからなるエンジン停止ランプ107の点灯を表示制御手段65Fに指令してエンジン停止ランプ107を点灯させ〔ステップ#19〕、イグナイタリレー102に通電してイグナイタリレー102をバッテリ74からイグナイタ101への通電を停止する開状態に切り換えることでエンジン7を停止させてエンジン停止制御を終了する〔ステップ#20〕。エンジン停止用の条件が成立していない場合はエンジン7を停止させずにエンジン停止制御を終了する。

ステップ#2において作業状態でない場合(例えば旋回走行状態である場合)は、表示制御手段65Fが出力する警報に関する情報に基づいて苗切れの有無を判別し〔ステップ#21〕、苗切れを検知した場合は、苗切れの検知と停止センサ99の出力に基づく走行車体1を停止させるための主変速レバー40のエンジン停止位置55dへの操作の検知とから苗植付装置4への苗補給を要する状態を検知したと判断して、リンクセンサ69が出力する苗植付装置4の高さ位置を苗補給用の高さ位置と比較する〔ステップ#22,#23〕。そして、苗補給用の高さ位置よりも低い場合は、前述した苗補給用上昇制御の実行を昇降制御手段65Aに指令するとともに〔ステップ#24〕、前述した水平制御の実行をローリング制御手段65Dに指令し〔ステップ#25〕、苗補給用上昇制御の終了情報が昇降制御手段65Aから出力されたか否かを判別する〔ステップ#26〕。苗補給用の高さ位置よりも高い場合は、フロートセンサ68及びフロート角度設定器76の出力に基づいて苗植付装置4の高さ位置が前述した所定の接地高さ位置よりも高いか否かを判別し〔ステップ#27〕、所定の接地高さ位置よりも高い場合は、前述した苗補給用下降制御の実行を昇降制御手段65Aに指令するとともに〔ステップ#28〕、ローリング制御手段65Dに前述した水平制御の実行を指令するし〔ステップ#29〕、かつ、フロートセンサ68及びフロート角度設定器76の出力に基づいて苗植付装置4の高さ位置が前述した所定の接地高さ位置か否かを判別する〔ステップ#30〕。そして、所定の接地高さ位置である場合は、直ちに苗補給用下降制御の実行停止を昇降制御手段65Aに指令する〔ステップ#31〕。所定の接地高さ位置でない場合は、苗補給用下降制御の終了情報が昇降制御手段65Aから出力されたか否かを判別する〔ステップ#32〕。ステップ#27において苗植付装置4の高さ位置が所定の接地高さ位置以下である場合は、苗植付装置4を苗補給用の高さ位置まで自動下降させる苗補給用下降制御の実行を昇降制御手段65Aに指令せずに苗植付装置4を現在の高さ位置に保持する。

ステップ#21において苗切れを検知しなかった場合は、表示制御手段65Fが出力する警報に関する情報に基づいて肥料切れの有無を判別する〔ステップ#33〕。肥料切れを検知した場合は、肥料切れの検知と停止センサ99の出力に基づく走行車体1を停止させるための主変速レバー40のエンジン停止位置55dへの操作の検知とから施肥装置6への肥料補給を要する状態を検知したと判断して、リンクセンサ69が出力する苗植付装置4の高さ位置を肥料補給用の高さ位置と比較し〔ステップ#34〕、肥料補給用の高さ位置よりも高い場合は、フロートセンサ68及びフロート角度設定器76の出力に基づいて苗植付装置4の高さ位置が前述した所定の接地高さ位置よりも高いか否かを判別し〔ステップ#35〕、所定の接地高さ位置よりも高い場合は、苗植付装置4を肥料補給用の高さ位置まで自動下降させる肥料補給用下降制御(補給用昇降制御の一例)の実行を昇降制御手段65Aに指令するとともに〔ステップ#36〕、フロートセンサ68及びフロート角度設定器76の出力に基づいて苗植付装置4の高さ位置が前述した所定の接地高さ位置か否かを判別し〔ステップ#37〕、所定の接地高さ位置である場合は、直ちに肥料補給用下降制御の実行停止を昇降制御手段65Aに指令する〔ステップ#38〕。所定の接地高さ位置でない場合は、肥料補給用下降制御の終了情報が昇降制御手段65Aから出力されたか否かを判別する〔ステップ#39〕。ステップ#35において苗植付装置4の高さ位置が所定の接地高さ位置以下である場合は、苗植付装置4を肥料補給用の高さ位置まで自動下降させる苗補給用下降制御の実行を昇降制御手段65Aに指令せずに苗植付装置4を現在の高さ位置に保持する。

ステップ#3において肥料切れを検知しなかった場合は、表示制御手段65Fが出力する警報に関する情報に基づいて肥料詰まりの有無を判別し〔ステップ#40〕、肥料詰まりを検知した場合は、肥料詰まりの検知と停止センサ99の出力に基づく走行車体1を停止させるための主変速レバー40のエンジン停止位置55dへの操作の検知とから作溝器37での肥料詰まりの解消を要する状態を検知したと判断して、リンクセンサ69の出力に基づいて苗植付装置4の高さ位置が上限位置か否かを判別し〔ステップ#41〕、上限位置でない場合にステップ#13に移行する。

そして、ステップ#23において苗植付装置4の高さ位置が苗補給用の高さ位置である場合、ステップ#26において苗補給用上昇制御の終了を検知した場合、ステップ#27,#35において苗植付装置4の高さ位置が所定の接地高さ位置以下である場合、ステップ#31において苗補給用下降制御の実行停止を検知した場合、ステップ#32において苗補給用下降制御の終了を検知した場合、ステップ#34において苗植付装置4の高さ位置が肥料補給用の高さ位置以下である場合、ステップ#38において肥料補給用下降制御の実行停止を検知した場合、ステップ#39において肥料補給用下降制御の終了を検知した場合、ステップ#40において肥料詰まりを検知しなかった場合、又は、ステップ#41において苗植付装置4の高さ位置が上限位置である場合は、ステップ#15に移行してエンジン停止用の条件が成立しているか否を判別する。

つまり、例えば苗補給や肥料補給などのために走行停止させる場合には、主変速レバー40の中立位置への操作やブレーキペダル42の踏み込み限界位置への踏み込み操作で主変速レバー40を中立位置に移動させた後、主変速レバー40をエンジン停止位置55dに操作することにより、エンジン7を自動停止させることが可能であり、これにより、苗補給や肥料補給などを行っている間もエンジン7が作動することによる無駄な燃料消費を防止することができ、燃費の向上を図ることができる。

又、電力消費量の多いブロワ35を優先して作動停止させることにより、エンジン停止状態でのバッテリ74の消耗を効果的に抑制することができる。

そして、エンジン停止制御によるエンジン停止状態では、ブレーキ25の制動で走行車体1の走行を阻止する走行阻止状態が得られるように構成してあることから、耕盤などにおける走行路面の勾配に起因した走行車体1の不測の移動を阻止することができる。つまり、ブレーキ25がエンジン停止制御において走行車体1の走行を許容する走行許容状態から走行阻止状態に切り換わる走行切換手段Cとして機能するように構成してある。

更に、主変速レバー40をエンジン停止位置55dに操作しても、前述したエンジン停止用の条件が成立していない場合にはエンジン7の自動停止を行わないことから、バッテリ74の電圧が設定値未満である場合やエンジン冷却水の温度が設定値未満である場合にエンジン7を自動停止させることに起因してエンジン7の再始動に手間取るなどの不都合が生じる虞を未然に回避することができる。

しかも、表示制御手段65Fの出力に基づいて苗切れを検知している場合は、例えば前述した自動昇降制御又は旋回開始上昇制御などの実行中であっても、主変速レバー40のエンジン停止位置55dへの操作に連動して苗植付装置4を苗載台26に対する苗補給が行い易い苗補給用の高さ位置まで自動的に昇降移動させることが可能であることから、苗植付装置4を苗補給用の高さ位置に位置させるための専用の昇降操作を行う手間を要することなく苗載台26に対する苗補給を容易に行うことができる。

又、表示制御手段65Fの出力に基づいて肥料切れを検知している場合は、例えば前述した上限自動上昇制御又は旋回開始上昇制御などの実行中であっても、主変速レバー40のエンジン停止位置55dへの操作に連動して苗植付装置4を施肥装置6のホッパ34に対する肥料補給に支障を来たさない肥料補給用の高さ位置まで自動下降させることが可能であることから、苗植付装置4を肥料補給用の高さ位置以下まで下降させるための専用の下降操作を行う手間を要することなく施肥装置6のホッパ34に対する肥料補給を容易に行うことができる。

更に、表示制御手段65Fの出力に基づいて肥料詰まりを検知している場合は、例えば前述した自動昇降制御などの実行中であっても、主変速レバー40のエンジン停止位置55dへの操作に連動して苗植付装置4を各作溝器37に対する肥料詰まりの除去作業を行い易い上限位置まで自動上昇させることができることから、苗植付装置4を上限位置まで上昇させるための専用の上昇操作を行う手間を要することなく各作溝器37に対する肥料詰まりの除去作業を容易に行うことができる。

そして、苗切れを検知している状態で苗植付装置4を苗補給用の高さ位置に位置させた場合には水平制御を実行していることから、苗補給に伴う苗植付装置4での左右バランスの変化にかかわらず苗植付装置4の姿勢を水平に維持することができ、これにより、苗植付装置4の苗載台26に対する苗補給を更に容易にすることができる。

又、苗載台26に対する苗補給やホッパ34に対する肥料補給を容易にするために苗補給用下降制御又は肥料補給用下降制御を行う必要がある状態であっても、苗植付装置4の高さ位置が所定の接地高さ位置以下である場合には苗補給用下降制御又は肥料補給用下降制御を行わないようにしたことで、所定の接地高さ位置以下からの下降操作で整地フロート28が沈み込むなどの不都合の発生を防止することができる。

ちなみに、この実施形態での苗補給用の高さ位置及び施肥補給用の高さ位置は、苗載台26に対する苗補給を容易にするための高さ位置の一例として、苗植付装置4における苗載台26の上端の高さ位置が施肥装置6におけるホッパ34の上端部に後部支点回りに開閉揺動可能に備えた蓋体34Aの上面の高さ位置と同じ又は略同じになる高さ位置に設定してある。

そして、昇降制御手段65Aは、苗補給用上昇制御では、リンクセンサ69の出力と予め設定した苗補給用の高さ位置(リンク機構3の制御目標角度)とに基づいて、リンクセンサ69の出力が予め設定した苗補給用の高さ位置に一致する(リンクセンサ69の出力が制御目標角度の不感帯幅内に収まる)状態が得られるまでの間、昇降弁70を供給状態に切り換えて昇降シリンダ2を収縮作動させることで苗植付装置4を上昇させ、リンクセンサ69の出力が制御目標角度に一致するのに伴って、昇降弁70を給排停止状態に切り換えて昇降シリンダ2の収縮作動を停止させることで苗植付装置4を苗補給用の高さ位置にて自動停止させるように構成してある。

又、苗補給用下降制御(肥料補給用下降制御)では、リンクセンサ69の出力と予め設定した苗補給用(肥料補給用)の高さ位置(リンク機構3の制御目標角度)とに基づいて、リンクセンサ69の出力が予め設定した苗補給用(肥料補給用)の高さ位置に一致する(リンクセンサ69の出力が制御目標角度の不感帯幅内に収まる)状態が得られるまでの間、昇降弁70を排出状態に切り換えて昇降シリンダ2を伸長作動させることで苗植付装置4を下降させ、リンクセンサ69の出力が制御目標角度に一致するのに伴って、昇降弁70を給排停止状態に切り換えて昇降シリンダ2の伸長作動を停止させることで苗植付装置4を苗補給用(肥料補給用)の高さ位置にて自動停止させるように構成してある。

エンジン制御手段65Gは、エンジン停止制御によるエンジン停止状態において、ブレーキペダル42の踏み込み限界位置への踏み込み操作を検出するリミットスイッチからなるブレーキペダルセンサ108の出力に基づいてブレーキペダル42の踏み込み限界位置への踏み込み操作を検知した場合は、ブレーキシリンダ103への通電を停止してブレーキシリンダ103の作動による走行車体1の制動停止を解除し、その後、ブレーキペダルセンサ108の出力に基づいてブレーキペダル42の踏み込み限界位置への踏み込み操作を検知しなくなっても、ブレーキシリンダ103の作動による走行車体1の制動停止を解除した状態を維持するように構成してある。

つまり、エンジン制御手段65Gの制御作動によるエンジン停止状態において、ブレーキ25による走行車体1の制動停止を行わなくても走行車体1が移動しない状況下では、ブレーキペダル42を踏み込み限界位置まで踏み込み操作してブレーキシリンダ103への通電を停止することにより、ブレーキシリンダ103への不必要な通電によるバッテリ74の消耗を阻止することができる。

図13、図14、図19及び図20に示すように、エンジン始動制御では、主変速レバー40のエンジン停止位置55dからの離脱を検知するのに伴って、ブレーキシリンダ103に対する通電状態及びブレーキペダルセンサ108の出力に基づいてブレーキ25が制動状態か否かを判別する〔ステップ1〕。ブレーキ25が制動状態である場合は、エンジン停止制御開始直前にEEPROMに記憶した各種の情報を読み出す〔ステップ#2〕。ブレーキ25が制動状態でない場合は、ブレーキシリンダ103に通電してブレーキシリンダ103を伸長作動させることでブレーキ25を制動状態に切り換え〔ステップ#3〕、その後にステップ#2に移行する。

そして、読み出した各種の情報に基づいてエンジン停止制御開始直前の状態が作業状態か否かを判別し〔ステップ#4〕、作業状態であった場合は、先ず、作業動力制御手段65Bに前述したブロワ始動制御の実行を指令してブロワ35を作動させ〔ステップ#5〕、その後、作業動力制御手段65Bに前述したクラッチ入り制御の実行を指令して植付クラッチ23及び施肥クラッチ72を入り状態に切り換える〔ステップ#6〕。

次に、エンジン停止制御での苗植付装置4の上昇の有無を判別し〔ステップ#7〕、苗植付装置4を上昇させた場合は、読み出した各種の情報に含まれるエンジン停止制御開始直前の苗植付装置4の接地高さ位置に基づいて、その接地高さ位置にフロートセンサ68の出力が一致する(フロートセンサ68の出力が接地高さ位置の不感帯幅内に収まる)まで苗植付装置4を自動下降させる接地高さ自動復帰制御の実行を昇降制御手段65Aに指令して、苗植付装置4をエンジン停止制御開始直前の接地高さ位置に復帰させる〔ステップ#8〕。そして、接地高さ自動復帰制御の終了情報が昇降制御手段65Aから出力されたか否かを判別する〔ステップ#9〕。

又、エンジン停止制御での苗植付装置4の上昇の有無にかかわらず、読み出した情報に基づいて、左側の線引きマーカ78が作用姿勢であったことを検知した場合は、マーカ制御手段65Cに前述した左マーカ張り出し制御の実行を指令し〔ステップ#10,#11〕、逆に、右側の線引きマーカ78が作用姿勢であったことを検知した場合は、マーカ制御手段65Cに前述した右マーカ張り出し制御の実行を指令し〔ステップ#12,#13〕、その後、左マーカ張り出し制御又は右マーカ張り出し制御の終了情報がマーカ制御手段65Cから出力されたか否かを判別する〔ステップ#14,15〕。

そして、エンジン停止制御において苗植付装置4を上昇させていない状態で左右の線引きマーカ78が格納姿勢であった場合は、クラッチ入り制御の実行後にイグナイタリレー102への通電を停止してイグナイタリレー102をバッテリ74からイグナイタ101に通電する閉状態に切り換えることでエンジン7の始動を許容し〔ステップ#16〕、その後、エンジン始動用の設定時間の間、スタータリレー100に通電してスタータリレー100をバッテリ74からスタータ98に通電する閉状態に切り換えることで、メインスイッチ96を迂回したバッテリ74からスタータ98への通電によりスタータ98を作動させてエンジン7の始動を行う〔ステップ#17〜19〕。

又、エンジン停止制御において苗植付装置4を上昇させたが左右の線引きマーカ78が格納姿勢であった場合は、接地高さ自動復帰制御の終了後にステップ#16に移行し、エンジン停止制御において苗植付装置4を上昇させていないが左右いずれかの線引きマーカ78が作用姿勢であった場合は、左マーカ張り出し制御又は右マーカ張り出し制御の終了後にステップ#16に移行し、エンジン停止制御において苗植付装置4を上昇させた上に左右いずれかの線引きマーカ78が作用姿勢であった場合は、接地高さ自動復帰制御及び左マーカ張り出し制御又は右マーカ張り出し制御の終了後にステップ#16に移行してエンジン7の始動を行う。

その後、エンジンセンサ104の出力に基づいてエンジン7の出力回転数が設定回転数以上か否かを判別し〔ステップ#20〕、設定回転数以上でない場合はエンジン7が始動しなかったと判断してステップ#17に戻り、再びスタータ98を作動させてエンジン7の始動を行う。設定回転数以上である場合はエンジン7の始動が完了したと判断し、エンジン停止制御開始直前に実行していた例えば自動昇降制御や傾斜制御などの制御作動の再開を昇降制御手段65Aやローリング制御手段65Dなどに指令するとともに〔ステップ#21〕、エンジン停止ランプ107の消灯を表示制御手段65Fに指令する〔ステップ#22〕。

又、ブレーキシリンダ103に対する通電状態に基づいてブレーキ25がブレーキシリンダ103の作動による制動状態か否かを判別し〔ステップ23〕、ブレーキシリンダ103の作動による制動状態である場合は、主変速レバー40の変速操作を検出する回転式のポテンショメータからなる変速レバーセンサ109の出力に基づいて主変速レバー40の中立位置からの増速操作の有無を判別し〔ステップ24〕、中立位置からの増速操作を検知した場合に、ブレーキシリンダ103への通電を停止してブレーキシリンダ103の作動による走行車体1の制動停止を解除し〔ステップ25〕、その後、エンジン始動制御を終了する。ブレーキシリンダ103の作動による制動状態でない場合は直ちにエンジン始動制御を終了する。

一方、ステップ#4において作業状態ではなかったと判断した場合は、エンジン停止制御での苗植付装置4の昇降の有無を判別し〔ステップ#26〕、苗植付装置4を昇降させた場合は、読み出した各種の情報に含まれるエンジン停止制御開始直前の苗植付装置4の高さ位置に基づいて、その高さ位置にフロートセンサ68又はリンクセンサ69の出力が一致する(フロートセンサ68又はリンクセンサ69の出力がエンジン停止制御開始直前の苗植付装置4の高さ位置の不感帯幅内に収まる)まで苗植付装置4を自動昇降させる自動高さ復帰制御の実行を昇降制御手段65Aに指令して、苗植付装置4をエンジン停止制御開始直前の高さ位置に復帰させる〔ステップ#27〕。その後、自動高さ復帰制御の終了情報が昇降制御手段65Aから出力されたか否かを判別し〔ステップ#28〕、その終了情報が出力された場合にステップ#16に移行する。又、ステップ#26において苗植付装置4を昇降させていない場合は直ちにステップ#16に移行する。

つまり、例えば苗補給や肥料補給などを終えて植え付け作業を再開させるためにエンジン7を再始動させる場合には、ブレーキ25の制動で走行車体1の走行を阻止する走行阻止状態が得られるように構成してある。そして、エンジン7が再始動した段階ではエンジン停止前の作業状態が再現されることから、植え付け作業を好適な状態で速やかに再開させることができる。

動作復帰制御は、エンジン作動状態において主変速レバー40のエンジン停止位置55dからの離脱を検知した場合にエンジン停止前の動作状態を再現させるためのものであり、エンジン始動制御の制御動作からエンジン7の始動に関する制御動作を除いたものと同じ制御動作を行うように構成してある。

尚、前述したエンジン停止制御では、図15〜18に示すフローチャートのステップ#15〜20がエンジン7の停止に関する制御作動であり、それ以外のステップ#1〜14及びステップ#21〜41が補給用昇降制御に関する制御作動である。又、エンジン始動制御では、図19及び図20に示すフローチャートのステップ#1,#3及び#16〜25がエンジン7の始動に関する制御作動であり、それ以外のステップ#2,#4〜15及びステップ#26〜28が補給用昇降制御に関する制御作動である。

図示は省略するが、昇降シリンダ2などにはエンジン7からの動力で駆動される油圧ポンプからのオイルを供給するように構成してある。そして、この油圧ポンプは、エンジン停止制御によるエンジン停止時には、電動モータによって駆動されるように構成してある。これにより、前述したエンジン始動制御でのエンジン7の始動操作に優先した種々の昇降制御を良好に行うことができる。又、エンジン7を停止させる苗補給時などにおいて、苗載台26への苗補給に伴う重量の増加やオイルのリークなどで苗植付装置4が下降する虞がある場合であっても容易に対応することができ、苗重量の増加などにかかわらず苗植付装置4を苗補給に適した高さ位置に維持することができる。

尚、エンジン7からの動力でのみ駆動される油圧ポンプを装備する場合には、前述したエンジン始動制御に代えてエンジン7の始動操作を最優先に行って油圧を確保するように構成したものを採用するようにしてもよく、又、エンジン7を停止させる苗補給時などにおいてオイルのリークで苗植付装置4が下降する場合には、締切弁などを備えてオイルのリークを防止するように構成してもよい。

図14に示すように、エンジン始動回路では、スタータ98に対してメインスイッチ96とECU65とを並列に接続し、又、スタータ98とECU65との間にスタータリレー100を介装してある。これにより、ECU65からスタータリレー100への通電不良が発生してエンジン始動制御によるエンジン7の再始動操作が行えなくなった場合には、メインスイッチ96の操作でエンジン7を再始動させることができる。又、例えばスタータリレー100が開状態に復帰しない不具合が生じた場合には、スタータリレー100を取り外すことで、メインスイッチ96によるエンジン7の始動操作及び停止操作を可能にすることができる。

ところで、エンジン7の停止操作を行ってからエンジン7が完全に停止するまでにエンジ7の始動操作を行うと、回転しているエンジン7のリングギアに、スタータ98のピニオンギアが低速回転しながら電磁シリンダによる突出作動で噛合するようになるため、異音が発生する。そこで、この異音の発生を防止するために、以下の改良を施すようにしてもよい。

先ず、スタータ98に、エンジン7のフライホイールに備えたリングギアに噛合するピニオンギアを駆動するスタータモータと、ピニオンギアをリングギアに噛合する突出位置とリングギアとの噛合を解除する退避位置とに出退操作する電磁シリンダとを備え、エンジン制御手段65Gによるスタータモータと電磁シリンダの個別の作動制御を可能にする。そして、エンジン制御手段65Gがエンジンセンサ104の出力に基づいて図21に示すような制御作動を行うように構成する。

詳述すると、エンジン制御手段65Gは、エンジンセンサ104の出力に基づいてエンジン7の出力回転数を判別する。そして、イグナイタリレー102への通電によりイグナイタ101への通電を遮断するエンジン停止操作によってエンジン7の出力回転数がアイドリング回転数よりも低い第1設定回転数N1まで低下したことを検知すると、電動シリンダの作動を制御してピニオンギアをエンジン7のリングギアに噛合させる。その後、エンジン7の始動操作が行われずにエンジン7が完全に停止した場合は、電動シリンダの作動を制御してピニオンギアのリングギアとの噛合を解除し、その後、イグナイタリレー102への通電を停止してイグナイタ101に通電する〔図21の(a)参照〕。エンジン7の出力回転数が第1設定回転数N以下まで低下した状態でエンジン7の始動操作が行われた場合は、イグナイタリレー102への通電を停止してイグナイタ101に通電し、その後、ピニオンギアがリングギアに噛合している状態では、スタータモータの作動によりピニオンギアを駆動してエンジン7の始動操作を行い、ピニオンギアがリングギアに噛合していない状態では、電動シリンダの作動でピニオンギアをリングギアに噛合させてからスタータモータの作動でピニオンギアを駆動してエンジン7の再始動操作を行う。そして、エンジン7の出力回転数が第1設定回転数N1よりも高い第2設定回転数N2まで上昇すると、電動シリンダの作動を制御してピニオンギアのリングギアとの噛合を解除するとともにスタータモータの作動によるピニオンギアの駆動を停止する。〔図21の(b)参照〕。そして、エンジン7の出力回転数がアイドリング回転数と設定回転数Nとの間である状態でエンジン7の始動操作が行われた場合は、イグナイタリレー102への通電を停止してイグナイタ101に通電し、電動シリンダの作動によるピニオンギアのリングギアへの噛合操作は行わずに、エンジン7の慣性によるエンジン7の再始動操作を行う〔図21の(c)参照〕。

これにより、回転中のリングギアにピニオンギアが低速回転しながら噛合することに起因した異音の発生を防止しながら、エンジン7の再始動操作を行うことができる。

〔別実施形態〕

〔1〕作業車としては、走行車体1の後部に供給物としての種子を圃場に供給する播種装置を作業装置4として備えた播種機、走行車体1の後部に供給物としての肥料を圃場に供給する施肥装置や薬剤を圃場に供給する薬剤供給装置などを作業装置4として備えた中間作業機、あるいは、少なくとも整地ロータ、薬剤散布装置、及び、作業装置4に装備する施肥装置、などのいずれか一つを副作業装置6として備えた播種機や田植機、などであってもよい。

〔2〕メインスイッチ96としては、多接点式のダイヤルスイッチやスライドスイッチ、又はオンオフスイッチなどであってもよい。

〔3〕制御手段65としては、図21の制御構成に代えて、図22に示すように、主変速レバー40のエンジン停止位置55dから中立経路(中立位置)55aへの操作を検知してから、その中立経路55aに主変速レバー40が設定時間の間維持されていることを検知した場合にエンジン7の始動操作を行うように構成したものであってもよい。又、エンジン停止制御及びエンジン始動制御において、エンジン7の停止及び始動に関する制御作動のみを行うように構成したものであってもよい。更に、エンジン7の始動に関する制御作動と、エンジン7の始動にかかわる作業動作に関する制御作動とを並列又は上記した実施形態とは逆の手順で行うように構成したものであってもよい。

〔4〕制御手段65としては、エンジン始動用の操作具Aの操作に基づくエンジン7の始動操作の際に走行切換手段Cの走行阻止状態への切り換えを検知していない場合は、エンジン7の始動操作を行わないように構成したものであってもよい。

〔5〕エンジン7としてディゼルエンジンを採用したものであってもよい。この場合には、ディゼルエンジンに対する燃料の供給を遮断する燃料カットソレノイドなどの燃料遮断装置の操作でエンジンの停止操作を行うことなどが考えられる。

〔6〕エンジン停止用の操作具A及びエンジン始動用の操作具Bとして、既存の第1作業レバー43、第2作業レバー44、副変速レバー41、条数選択スイッチ、警報用の操作具、あるいは、調節用の操作具、などを兼用し、それらの特殊操作でエンジン7の停止操作が行われるように構成してもよい。尚、特殊操作としては、第1作業レバー43の通常の操作経路から外れた操作位置への操作、第2作業レバー44の長押し操作や2回連続操作、条数選択スイッチによる作業条数のうちの中間条数に対する選択操作、などがある。

〔7〕エンジン停止用の操作具A及びエンジン始動用の操作具Bとして、それぞれ専用の操作具を装備するようにしてもよい。

〔8〕走行切換手段Cとしては、主変速装置(ギヤ式や機械・油圧式などを含む)8、副変速装置10、主変速装置8に連係した主変速レバー40、副変速装置10に連係した副変速レバー41、ブレーキ25に連係したブレーキペダル42やブレーキレバー、などであってもよく、又、主クラッチを備えて、主クラッチ又は主クラッチに連係したクラッチペダルやクラッチレバーを走行切換手段Cとするように構成してもよい。又、エンジン停止制御又はエンジン始動制御の際に複数の走行切換手段Cを作動させるように構成してもよい。尚、これらを走行阻止状態(変速中立状態又はクラッチ切り状態)に切り換える操作手段の構成は種々の変更が可能であり、電動シリンダなどを採用するようにしてもよい。

〔9〕苗補給用の高さ位置又は肥料補給用の高さ位置を上限位置に設定してもよく、又、走行車体1の後部に施肥装置6を装備していない場合には、苗補給用の高さ位置を、苗植付装置4の上端が運転座席45の着座面と同じ高さ位置又は着座面よりも高い位置に設定するように構成してもよい。更に、苗補給用の高さ位置や肥料補給用の高さ位置などの設定変更を可能にする設定手段としての操作具を装備して、作業者の好みに応じた高さ位置を設定できるように構成してもよい。

〔10〕エンジン停止制御及びエンジン始動制御において、エンジン7の停止又は始動にかかわる作業動作に関する制御(補給用昇降制御)を行うか否かの選択を可能にするスイッチなどの操作具を切換手段として備えるように構成してもよい。

〔11〕上記の実施形態では、苗補給用の高さ位置又は肥料補給用の高さ位置の苗植付装置4を水平制御で水平(絶対水平)に維持するように構成したが、これに代えて、苗植付装置4が苗補給用の高さ位置又は肥料補給用の高さ位置への到達に伴って、制御手段65の制御作動で苗植付装置4を水平姿勢に固定してローリングを阻止するロック機構を装備するように構成してもよい。又、補給用の上昇制御や下降制御の実行中に苗植付装置4を水平姿勢に固定してローリングを阻止するロック機構、又は、補給用の上昇制御や下降制御での非接地検知に伴って苗植付装置4を水平姿勢に固定してローリングを阻止するロック機構を装備するように構成してもよい。又、制御手段65の制御作動で走行車体1に対する水平姿勢に維持するように構成してもよい。

〔12〕制御手段65としては、予備苗載置装置46の起立姿勢から後傾姿勢への姿勢変更を検出するスイッチなどの検出手段の出力に基づいて苗切れを検知するように構成したものであってもよく、運転座席45に備えた着座センサの出力に基づいて運転座席45からの退座を検知することで、苗切れ、肥料切れ、肥料詰まりの発生を検知するように構成したものであってもよい。又、苗切れセンサ90の苗切れ検出と着座センサの退座検出に基づいて苗切れを検知し、肥料切れセンサ92の肥料切れ検出と着座センサの退座検出に基づいて肥料切れを検知し、肥料詰まりセンサ94の肥料詰まり検出と着座センサの退座検出に基づいて肥料詰まりを検知するように構成したものであってもよい。

〔13〕上記実施形態のエンジン始動制御では、エンジン停止前の動作状態を再現するように構成したが、エンジン停止前の動作状態を再現せずに、苗植付装置4の上昇停止状態を維持するように構成してもよい。又、エンジン停止前の動作状態が作業状態である場合には、作業装置の昇降に関する動作状態のみを再現し、作業装置の駆動に関する動作状態は再現せずに作業装置を作動停止状態に維持するように構成してもよい。