JP5374576B2 - トリクロロシラン冷却塔およびそれを用いたトリクロロシラン製造方法 - Google Patents

トリクロロシラン冷却塔およびそれを用いたトリクロロシラン製造方法 Download PDFInfo

- Publication number

- JP5374576B2 JP5374576B2 JP2011502552A JP2011502552A JP5374576B2 JP 5374576 B2 JP5374576 B2 JP 5374576B2 JP 2011502552 A JP2011502552 A JP 2011502552A JP 2011502552 A JP2011502552 A JP 2011502552A JP 5374576 B2 JP5374576 B2 JP 5374576B2

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- trichlorosilane

- reaction product

- product gas

- tetrachlorosilane

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/08—Compounds containing halogen

- C01B33/107—Halogenated silanes

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/08—Compounds containing halogen

- C01B33/107—Halogenated silanes

- C01B33/1071—Tetrachloride, trichlorosilane or silicochloroform, dichlorosilane, monochlorosilane or mixtures thereof

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28C—HEAT-EXCHANGE APPARATUS, NOT PROVIDED FOR IN ANOTHER SUBCLASS, IN WHICH THE HEAT-EXCHANGE MEDIA COME INTO DIRECT CONTACT WITHOUT CHEMICAL INTERACTION

- F28C3/00—Other direct-contact heat-exchange apparatus

- F28C3/06—Other direct-contact heat-exchange apparatus the heat-exchange media being a liquid and a gas or vapour

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Silicon Compounds (AREA)

Description

SiCl4+H2⇔SiHCl3+HCl (1)

この反応は、ガス化したテトラクロロシランと水素からなる原料ガスを反応炉において700℃〜1400℃に加熱することによって行われる。

また、特許文献2には、反応によって得られた反応混合物(クロロシラン混合物)を室温に冷却し、これを冷却液として用いることが記載されているが、クロロシラン混合物からなる冷却液の噴霧条件について具体的な開示はない。

すなわち、本発明のトリクロロシラン冷却塔は、

テトラクロロシランと水素とを含有する原料ガスを700〜1400℃の範囲の温度で反応させて得られるトリクロロシランを含有する反応生成ガスに平均液滴粒子径が2000μm以下の範囲の冷却液を噴霧して70〜600℃の温度範囲に急冷する一次冷却手段と、前記一次冷却手段の上方に設けられ、一次冷却後の反応生成ガスに冷却液をさらに噴霧して30〜60℃の温度範囲に冷却する二次冷却手段と、

を有する。

テトラクロロシランと水素とを含有する原料ガスを700〜1400℃の範囲の温度で反応させて得られるトリクロロシランを含有する反応生成ガスを生成する工程と、

前記反応生成ガスに平均液滴粒子径が2000μm以下の範囲の冷却液を噴霧して1秒以内に70〜600℃の範囲に急冷する一次冷却工程と、

前記一次冷却後の反応生成ガスに冷却液をさらに噴霧して30〜60℃の範囲に冷却する二次冷却工程と、

を有する。

本発明者等は、鋭意研究の結果、噴霧する冷却液の平均液滴粒子径が、従来よりも遙かに小さい範囲、特に2000μm以下の範囲であれば、反応生成ガスの冷却効率を大幅に改善できることを見出した。

また、急冷効率が高くなると一般に高沸点ポリマーが副生しやすくなるが、反応生成ガスをトリクロロシラン冷却塔において30〜60℃の範囲まで二次冷却し、二次冷却後もなおガス状である物質のみをトリクロロシラン冷却塔の塔頂部から取り出し、冷却によって凝縮された液状物質については噴霧後の冷却液と共にトリクロロシラン冷却塔の底部から回収することにより、前記温度帯域でガス状であるトリクロロシランと、当該温度帯域で凝縮してしまう高沸点ポリマーとを別個に取り出すことができる。そのため、高沸点ポリマーの副生を気にすることなく反応生成ガスを瞬時に冷却することができ、より確実に平衡を凍結することができる。これにより、一度生成したトリクロロシランの損失を抑えることができる。さらに、高沸点ポリマーとトリクロロシランとの分溜にかかっていた負荷を大幅に軽減することができる。

また特に、反応生成ガスをあまりに冷却し過ぎると一部のトリクロロシランが凝縮に至るおそれがあるが、冷却手段を多段的に設け、一次冷却工程では平衡を凍結するのに十分な温度70〜600℃まで瞬時に急冷し、二次冷却工程では専ら高沸点ポリマーを凝縮させるべく30〜60℃の範囲まで穏やかに冷却することにより、トリクロロシランをガス状のまま効率よく回収することができる。

101 金属製容器

102 一次スプレーノズル

103 二次スプレーノズル

104 一次冷却液供給管

105 二次冷却液供給管

106 急冷管

107 充填部材

108 反応生成ガス導入開口部

109 冷却塔ガス成分抜出管

110 冷却塔液体成分抜出管

111 導入開口部

112 排出開口部

200 原料ガス供給管

201 反応炉

202 ヒータ

203 反応炉ガス抜出管

300 凝縮器

301 貯槽

400 貯槽

401 調製液供給管

402 ポンプ

403 熱交換器

1.トリクロロシラン冷却塔

図1は、本実施形態のトリクロロシラン冷却塔とそれを用いたトリクロロシラン製造方法を実施するための装置を概略的に示したものである。

本実施形態のトリクロロシラン冷却塔100は、略円筒状の金属製容器101と、当該容器内に設置され容器内に冷却液を噴霧する一次スプレーノズル102および二次スプレーノズル103と、当該一次スプレーノズル102および二次スプレーノズル103にそれぞれ接続されこれらに冷却液を供給する一次冷却液供給管104および二次冷却液供給管105と、前記金属製容器101内部において前記一次スプレーノズル102と接続された急冷管106と、前記一次スプレーノズル102と二次スプレーノズル103との間に設置された充填部材107とを備える。

金属製容器101は反応生成ガスと反応しない材質であれば特に限定されず、典型的にはステンレス等の金属から構成することができる。金属製容器101の側壁には、反応生成ガスを取り込むための反応生成ガス導入開口部108が設けられている。金属製容器101の上部には、冷却された反応生成ガスのガス成分を取り出すための冷却塔ガス成分抜出管109が接続されており、金属製容器101の底部には、冷却に用いられた冷却液および冷却により生じた凝縮分を抜き取るための冷却塔液体成分抜出管110が接続されている。

急冷管106は反応生成ガスと反応しない材質であれば特に限定されず、典型的にはステンレス等の金属から構成することができる。

急冷管106には、前記金属製容器101の反応生成ガス導入開口部108と対応する位置に、反応生成ガスを取り込むための導入開口部111が設けられている。また、急冷管106の底部は全面開放されており、冷却された反応生成ガスを排出するための排出開口部112を形成している。

一次スプレーノズル102は、前記急冷管106の天蓋部から急冷管106の内部に向けて設置され、一次冷却液供給管104と接続されている。一次スプレーノズル102は、急冷管106の導入開口部111から導入される反応生成ガスに向けて冷却液を噴霧することにより、上記式(1)の平衡が凍結する70〜600℃まで瞬間的に急冷する。

一次スプレーノズル102は、2000μm以下の範囲の平均液滴粒子径の液滴を噴霧できるものであれば特に限定されず、種々のタイプのノズルを用いることができる。特に、噴霧領域全体にわたって均等な流量分布を実現できる充円錐ノズルが好ましい。平均液滴粒子径はノズルの特性のみならず噴霧条件によっても左右されるが、本実施形態では、噴霧量が0.1〜0.3l/min、噴霧圧力が0.1〜0.2MPa、冷却液として後述する混合比のテトラクロロシランとトリクロロシランとからなる混合液を用いた場合に、上記平均液滴粒子径を実現できるものを用いる。

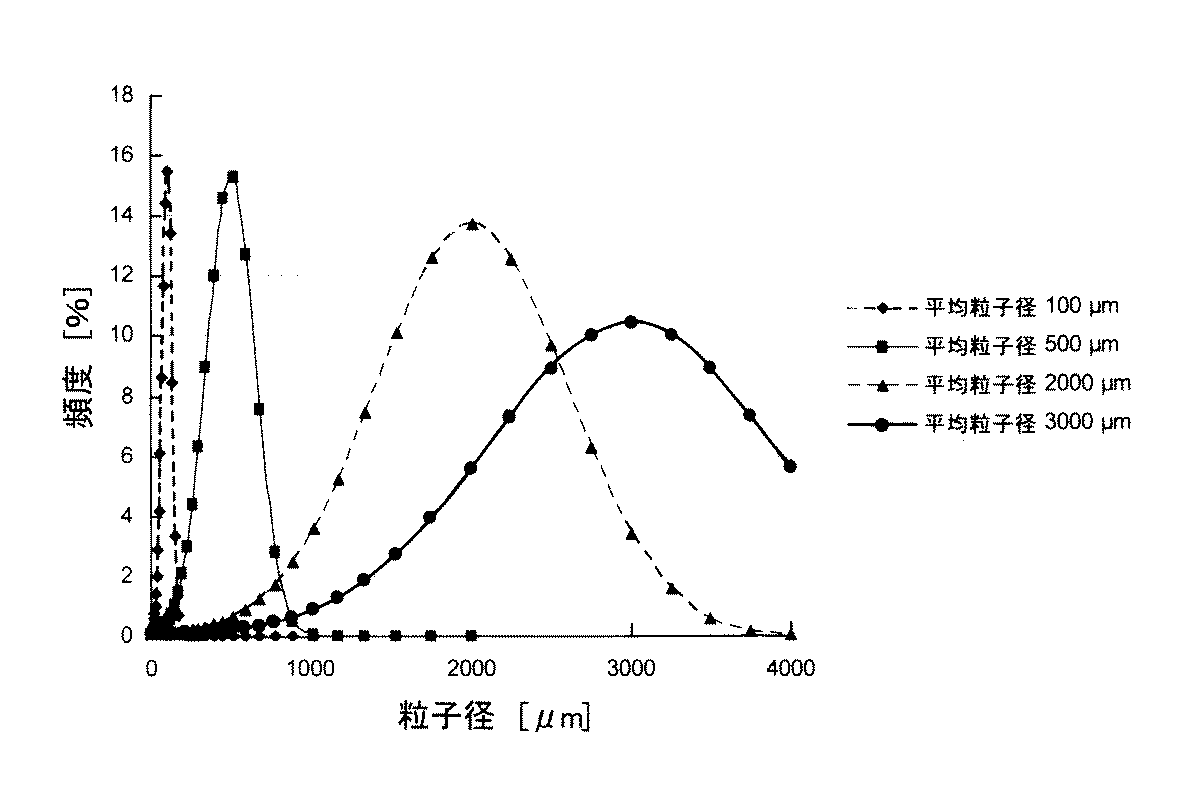

ここで用いる平均液滴粒子径とは、液浸法又はレーザー法により、ni[個]の粒子径Di[μm]を測定し、次式のザウター平均粒子径により求められる値とする。

平均粒子径=Σni・Di3/Σni・Di2

(niは粒子径Diを有する冷却液の噴霧液滴の個数)

充填部材107は、前記一次スプレーノズル102の上方に設置される。充填部材107は、急冷管106において一次冷却されて急冷管106の排出開口部112から押し出された反応生成ガスがトリクロロシラン冷却塔100の内部を上昇する際にその直進を乱すようにガス通路を形成するものであればどのような形態をとってもよい。例えばチップ状またはブロック状等の小塊状部材を不規則に詰め込んだ形態や、多数の孔を設けた複数の板状部材を間隔をあけて並べた形態とすることができる。

充填部材107は反応生成ガスと反応しない材質であれば特に限定されず、典型的にはステンレス等の金属から構成することができる。

二次スプレーノズル103は、前記一次スプレーノズル102および充填部材107のさらに上方に設置され、二次冷却液供給管105と接続されている。二次スプレーノズル103は、急冷管106の排出開口部112から押し出されトリクロロシラン冷却塔100の内部を上昇し充填部材107をすり抜けてくる反応生成ガスに向けて冷却液を噴霧することにより、高沸点ポリマーを凝縮させつつ、反応生成ガスの温度を30〜60℃の範囲まで穏やかに冷却する。また、二次スプレーノズル103から噴霧される冷却液は、トリクロロシラン冷却塔100内部全体の温度を下げ、冷却液が反応生成ガスと接触する前に気化してしまうことを抑制する働きも有する。

二次スプレーノズル103は、特に限定されず、種々のタイプのノズルを用いることができる。特に、噴霧領域全体にわたって均等な流量分布を実現できる充円錐ノズルが好ましい。二次スプレーノズル103から噴霧される冷却液の平均液滴粒子径は特に限定されないが、上記一次スプレーノズル102と同様に2000μm以下の範囲であれば冷却効率に優れるため好ましい。

冷却液は、テトラクロロシランとトリクロロシランとからなる混合液を用いることが好ましく、混合液中のテトラクロロシランの含有量は好ましくは80〜100モル%、より好ましくは85〜95モル%である。かかる特定の組成の冷却液を用いることにより、上記式(1)の平衡が十分に右側に移動した状態を保ったまま反応を凍結でき、高い収率でトリクロロシランを回収することができる。

冷却液は、50℃以下に温度調整されていることが好ましい。冷却液が、50℃以下に温度調整されていれば、短時間で反応生成ガスの温度を急冷することができるため、上記の式(1)で十分に右側に移動した状態が保たれたまま平衡を凍結できる。

次に、上記トリクロロシラン冷却塔を用いてトリクロロシランを製造する方法について、図1を用いて説明する。

まず、ガス化したテトラクロロシランと水素とを混合した原料ガスを原料ガス供給管200を通じて反応炉201の底部に供給する。

実施例1〜3および比較例1のいずれも、図1に示す装置を用いて実験した。反応炉201は内径50mm、長さ800mmで、ヒータ202により加熱されるようになっており、反応炉201の中心部が温度1300℃となるように加熱した。金属製容器101は、内径140mm、長さ1300mmで、内側に内径35mm、長さ420mmで底部が開放された急冷管106を設置した。

また、冷却液の温度は、熱交換器403を通過させることにより30℃に保った。金属製容器101の塔底より抜き出される冷却液は貯槽400に回収して、連続的に用いた。必要に応じて、冷却液に、調製液供給管401を通じて連続的にテトラクロロシランあるいはトリクロロシランを補充し、組成を一定に保った。

各実施例および比較例で使用したスプレーノズルから噴霧される冷却液の粒径分布を図2に示す。また、平均液滴粒子径を以下の表1に示す。

上記の実施例1〜3および比較例1の実験結果から、平均液滴粒子径が2000μm以下の範囲である冷却液を噴霧することにより、トリクロロシランの回収効率を著しく向上することができた。また、実施例1〜3のいずれの場合も、トリクロロシラン冷却塔から取り出される反応生成ガス中に高沸点ポリマーが殆ど含まれていないことが示された。

Claims (6)

- テトラクロロシランと水素とを含有する原料ガスを700〜1400℃の範囲の温度で反応させて得られるトリクロロシランを含有する反応生成ガスに平均液滴粒子径が2000μm以下の範囲の冷却液を噴霧して70〜600℃の温度範囲に急冷する一次冷却手段と、

一次冷却手段の上方に設けられ、一次冷却後の反応生成ガスに冷却液をさらに噴霧して30〜60℃の温度範囲に冷却する二次冷却手段と、

を有するトリクロロシラン冷却塔。 - 反応生成ガスを導入するための導入開口部および当該反応生成ガスを排出するための排出開口部が配設された略円筒状の急冷管を内部に有し、当該急冷管に一次冷却手段が接続され当該急冷管の内部において一次冷却手段から噴霧される冷却液と反応生成ガスとが混合される請求項1記載のトリクロロシラン冷却塔。

- 一次冷却手段と二次冷却手段との間に反応生成ガスの流れを乱す充填部材を有する請求項1記載のトリクロロシラン冷却塔。

- 二次冷却手段により噴霧される冷却液の平均液滴粒子径が2000μm以下の範囲である請求項1記載のトリクロロシラン冷却塔。

- 冷却液が、テトラクロロシランおよびトリクロロシランを含有し、当該テトラクロロシランおよびトリクロロシランの合計質量を100モル%とした場合に、テトラクロロシランを80モル%以上の含有率で含む請求項1記載のトリクロロシラン冷却塔。

- テトラクロロシランと水素とを含有する原料ガスを700〜1400℃の範囲の温度で反応させて得られるトリクロロシランを含有する反応生成ガスを生成する工程と、

反応生成ガスに平均液滴粒子径が2000μm以下の範囲の冷却液を噴霧して1秒以内に70〜600℃の範囲に急冷する一次冷却工程と、

一次冷却後の反応生成ガスに冷却液をさらに噴霧して30〜60℃の範囲に冷却する二次冷却工程と、

を有するトリクロロシラン製造方法。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2009/054271 WO2010100750A1 (ja) | 2009-03-06 | 2009-03-06 | トリクロロシラン冷却塔およびそれを用いたトリクロロシラン製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2010100750A1 JPWO2010100750A1 (ja) | 2012-09-06 |

| JP5374576B2 true JP5374576B2 (ja) | 2013-12-25 |

Family

ID=42709328

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011502552A Active JP5374576B2 (ja) | 2009-03-06 | 2009-03-06 | トリクロロシラン冷却塔およびそれを用いたトリクロロシラン製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP5374576B2 (ja) |

| TW (1) | TW201034957A (ja) |

| WO (1) | WO2010100750A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5633160B2 (ja) * | 2009-03-11 | 2014-12-03 | 三菱マテリアル株式会社 | トリクロロシランの製造装置 |

| JP6283482B2 (ja) * | 2013-08-26 | 2018-02-21 | 三菱マテリアル株式会社 | トリクロロシラン製造方法 |

| JP6391389B2 (ja) * | 2014-09-25 | 2018-09-19 | デンカ株式会社 | オクタクロロトリシランの製造方法並びに該方法により製造されるオクタクロロトリシラン |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4895396A (ja) * | 1972-02-26 | 1973-12-07 | ||

| JPS6081010A (ja) * | 1983-10-13 | 1985-05-09 | Denki Kagaku Kogyo Kk | トリクロルシランの製造法 |

| JPS6163519A (ja) * | 1984-09-04 | 1986-04-01 | Denki Kagaku Kogyo Kk | モノシラン製造法 |

| JP2008137885A (ja) * | 2006-11-07 | 2008-06-19 | Mitsubishi Materials Corp | トリクロロシランの製造方法およびトリクロロシラン製造装置 |

| JP2008143775A (ja) * | 2006-11-14 | 2008-06-26 | Mitsubishi Materials Corp | 水素分離回収方法および水素分離回収設備 |

| JP2009007240A (ja) * | 2007-05-25 | 2009-01-15 | Mitsubishi Materials Corp | トリクロロシランの製造方法と製造装置および多結晶シリコンの製造方法 |

-

2009

- 2009-03-06 JP JP2011502552A patent/JP5374576B2/ja active Active

- 2009-03-06 WO PCT/JP2009/054271 patent/WO2010100750A1/ja not_active Ceased

-

2010

- 2010-01-28 TW TW099102350A patent/TW201034957A/zh unknown

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4895396A (ja) * | 1972-02-26 | 1973-12-07 | ||

| JPS6081010A (ja) * | 1983-10-13 | 1985-05-09 | Denki Kagaku Kogyo Kk | トリクロルシランの製造法 |

| JPS6163519A (ja) * | 1984-09-04 | 1986-04-01 | Denki Kagaku Kogyo Kk | モノシラン製造法 |

| JP2008137885A (ja) * | 2006-11-07 | 2008-06-19 | Mitsubishi Materials Corp | トリクロロシランの製造方法およびトリクロロシラン製造装置 |

| JP2008143775A (ja) * | 2006-11-14 | 2008-06-26 | Mitsubishi Materials Corp | 水素分離回収方法および水素分離回収設備 |

| JP2009007240A (ja) * | 2007-05-25 | 2009-01-15 | Mitsubishi Materials Corp | トリクロロシランの製造方法と製造装置および多結晶シリコンの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2010100750A1 (ja) | 2010-09-10 |

| JPWO2010100750A1 (ja) | 2012-09-06 |

| TW201034957A (en) | 2010-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101602006B1 (ko) | 헥사클로로디실란의 회수 방법 및 그 방법을 위한 플랜트 | |

| KR101292545B1 (ko) | 트리클로로실란의 정제 방법 및 정제 장치 | |

| JP5397580B2 (ja) | トリクロロシランの製造方法と製造装置および多結晶シリコンの製造方法 | |

| JP4620694B2 (ja) | 高純度トリクロロシランの製造方法 | |

| CN101511732B (zh) | 甲硅烷的连续式制造方法 | |

| TW201030192A (en) | Process for producing polycrystalline silicon | |

| JP5633160B2 (ja) | トリクロロシランの製造装置 | |

| JP5374576B2 (ja) | トリクロロシラン冷却塔およびそれを用いたトリクロロシラン製造方法 | |

| JP5329641B2 (ja) | クロロシラン回収装置およびそれを用いたクロロシラン回収方法 | |

| JP6391389B2 (ja) | オクタクロロトリシランの製造方法並びに該方法により製造されるオクタクロロトリシラン | |

| WO2010116500A1 (ja) | トリクロロシラン冷却塔およびそれを用いたトリクロロシラン製造方法 | |

| CN107074562B (zh) | 五氯乙硅烷的制造方法以及采用该方法制造的五氯乙硅烷 | |

| TW201210940A (en) | Process for separating monosilane from chlorosilanes-rich mixture | |

| CN113387978A (zh) | 一种连续醇解法制备二苯基二甲氧基硅烷的方法 | |

| JP6391390B2 (ja) | ヘキサクロロジシランの製造方法 | |

| CN116425202B (zh) | 一种六氟化钨气体的制备方法 | |

| JP6283482B2 (ja) | トリクロロシラン製造方法 | |

| WO2014165165A1 (en) | Temperature management in chlorination processes and systems related thereto | |

| RU2608523C1 (ru) | Способ получения силана и хлорсиланов |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130910 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130920 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5374576 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |