以下、図面を参照して、本発明の好適な実施の形態を例示的に詳しく説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、それらの相対配置などは、本発明が適用される装置の構成や各種条件により適宜変更されるべきものである。従って、特に特定的な記載がない限りは、本発明の範囲をそれらのみに限定する趣旨のものではない。

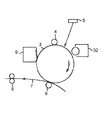

図4は現像装置を有する電子写真画像形成装置の要部である画像形成部を示す模式断面図である。

図4に示す電子写真画像形成装置は、像担持体である感光体ドラム3を回転自在に設けている。まず感光体ドラム3を一次帯電器4で一様に帯電する。次に、例えば露光手段5によって情報信号を露光して感光体ドラム3に静電潜像を形成する。そして、感光体ドラム3に形成された静電潜像を、トナーとキャリアが混合された現像剤を用いて現像装置32で現像し、可視像化する。次に可視像(トナー画像)を転写帯電器6によりシート等の記録媒体7に転写し、更に定着装置8にて定着して永久画像を得る。また、感光体ドラム3上の転写残トナーはクリーニング装置9により除去する。尚、クリーニング装置9をなくしたクリーナレスの画像形成装置としてもよい。なお、画像形成部は、図4に示すように、感光体ドラム3と、このドラムに作用する一次帯電器4、現像装置32、クリーニング装置9、露光手段5を有している。前記画像形成装置には、複数の画像形成部が設けられており、ここでは、イエロー、マゼンタ、シアン、ブラックの画像形成部が設けられている。そして、前述した工程をイエロー、マゼンタ、シアン、ブラックの4色の画像について行う事によってフルカラーの画像を得る事が出来る。

図7に電子写真画像形成装置の外観斜視図を示す。図7に示すように、前述した感光体ドラム3とこれに作用するプロセス手段としての一次帯電器4、現像装置32、クリーニング装置9は、プロセスカートリッジ100a,100b,100c,100dとして一体化されている。各プロセスカートリッジ100a,100b,100c,100dは、画像形成装置の本体200に開閉可能に設けられたカバー201を開くことによって、画像形成装置の本体200に対して着脱可能な構成となっている。なお、各色のプロセスカートリッジは、それぞれ感光体ドラムと、前述したプロセス手段の少なくとも1つを一体化した構成にすればよい。プロセスカートリッジとして着脱できる構成にする事によって、ユーザー自身が消耗品の交換などの簡易なメンテナンスを行う事ができ、ユーザービリティの高い画像形成装置を提供できる。

また、前記電子写真画像形成装置は、装置本体内の各部の動作を制御するコントローラ300(図1(a)参照)を有している。前記コントローラ300は、このコントローラ300による処理を制御するCPU、このCPUにより実行されるプログラムなどを記憶しているROM、CPUによる制御処理時に各種データを記憶するRAMなどを有している。そして、受信した信号等に応じて、以下に説明する動作を統括して制御する。

〔第1実施形態〕

図1〜図3を用いて、現像装置32の第1実施形態について説明する。

図1(a)において、現像装置32は、トナーとキャリアが混合された現像剤35を収容する現像容器31を備えている。現像容器31の内部は隔壁44によって現像剤流路である現像室R1と攪拌室R2に区画されている。攪拌室R2の上方にはトナー貯蔵部であるトナー貯蔵室R3が設けられ、トナー貯蔵室R3の中には補給用トナー33が収容されている。トナー貯蔵室R3の下部にある補給口34からは、現像で消費されたトナーに見合った量のトナーが攪拌室R2内に落下補給される。

前記現像容器31における現像室R1及び攪拌室R2の内部には、トナーとキャリアが混合された現像剤35が収容されている。現像室R1内には、現像剤を攪拌しながら搬送する攪拌部材である攪拌搬送スクリュー(以下単に「スクリュー」という)36が収容されている。スクリュー36は、回転駆動により現像剤を攪拌しながら現像剤担持体である現像スリーブ38の長手方向に沿って搬送する。スクリュー36は、現像剤の攪拌及び搬送性に優れた機能を有するスパイラル形状をしている。

攪拌室R2内には、同様に、現像剤を攪拌しながら搬送する攪拌搬送部材である攪拌搬送スクリュー(以下単に「スクリュー」という)37が収容されている。このスクリュー37も、スクリュー36と同様に、現像剤の攪拌及び搬送性に優れた機能を有するスパイラル形状をしている。攪拌室R2内のスクリュー37による現像剤の搬送方向は、現像室R1内のスクリュー36による現像剤の搬送方向とは反対方向である。隔壁44には図中手前側と奥側に開口(図示せず)が設けられている。これにより、現像室R1にてスクリュー36で搬送された現像剤が一方の開口から攪拌室R2のスクリュー37に受け渡され、攪拌室R2にてスクリュー37で搬送された現像剤が他方の開口から現像室R1のスクリュー36に受け渡される。このように、スクリュー36,37によって攪拌されながら搬送される現像剤は、現像剤流路である現像室R1及び攪拌室R2に沿って現像容器31内を循環搬送される。

また、現像容器31の感光体ドラム3に近接する部位には開口部が設けられ、該開口部に現像剤担持体である現像スリーブ38が設けられている。現像スリーブ38は、アルミニウムや非磁性ステンレス鋼等の材質で、その表面に適度な凹凸を有する。

現像スリーブ38は、ここでは、矢印b方向(感光体ドラム3の回転方向と同方向)に周速度Vbで回転し、現像容器31の開口部上端に設けられた層厚規制ブレード41にて現像剤が適正な層厚に規制された後、該現像剤を現像領域に担持搬送する。現像スリーブ38に担持された現像剤の磁気ブラシは現像領域で矢印a方向に周速度Vaで回転する感光体ドラム3に接触し、静電潜像はこの現像領域で現像される。現像スリーブ38の周速度Vbは感光体ドラム周速比100〜300%が望ましく、150〜200%ならさらによい。上記の範囲以下では十分な画像濃度が得られず、またそれ以上では現像剤の飛散が生じる。より具体的には、本実施形態において感光体ドラム3は150mm/secにて回転駆動されており、現像スリーブ38は感光体ドラム3に対して周速比170%(すなわち255mm/sec)にて回転駆動されている。

現像スリーブ38内にはローラ状の磁界発生手段である磁石42が固定配置されている。この磁石42は、現像領域39に対向する現像磁極N1を有している。現像磁極N1が、現像領域39に形成する現像磁界により現像剤の磁気ブラシが形成され、この磁気ブラシが感光体ドラム3に接触して静電潜像を現像する。その際、磁気ブラシに付着しているトナーと、スリーブ表面に付着しているトナーも、該静電潜像の画像領域に転移して現像する。本実施形態では、磁石42は上記現像磁極N1の他にN2,S1,S2,S3の各搬送極を有している。

現像スリーブ38の回転によりS2極にて塗布された現像剤35は層厚規制ブレード41を通過して現像磁極N1に至り、その磁界中に穂立ちした現像剤が感光体ドラム3上の静電潜像を現像する。その後S2極、S3極間の反発磁界により現像スリーブ38上の現像剤は、現像室R1内へ落下する。現像室R1内に落下した現像剤はスクリュー36,37により攪拌搬送される。現像剤を攪拌搬送するスクリュー36,37はそれぞれ300rpmの速度にて回転駆動し、現像容器内の現像剤を所定の速度で循環させている。

図1(a)及び図1(b)において、現像容器31のスクリュー37の近傍には、1つの透磁率検出手段であるインダクタンス検知センサ43が固定されている。インダクタンス検知センサ43は、現像容器31内の所定の範囲内の現像剤の透磁率の変化から現像容器31内の現像剤の剤面の状態を検出する。詳しくは後述する。

ここで、現像剤35をなすトナーとキャリアについて説明する。

ここで使用されるトナーは、重合法のモノマーに着色剤及び荷電制御剤を添加したモノマー組成物を水系の媒体中で懸濁し重合させる製法で得た、球形状のトナー粒子(球形重合トナー)である。前述した製法は安価に球形状のトナーを作製するには好適でる。また、トナーが球形状であることから、耐久・放置等による現像剤のかさ密度変動が少なく、現像剤のかさ密度を検出するインダクタンス検知方式ATRには最適なトナー粒子といえる。また製法が異なる球形度の低いトナーであってもインダクタンス検知方式を適用できる。

次にここで使用されるキャリアは、低磁化キャリアが用いられており、上記球形重合トナーとの組み合わせで高画質化が達成される。本発明者らの実験によると、現像スリーブと感光体ドラムとの距離(以下S−Dgapと称す)が150〜900um、単位面積当たりの現像スリーブ上の現像剤量(以下M/Sと称す)が20〜50mg/cm2、T/D比が5〜12%の範囲内では、キャリアの磁化の強さは、磁場1キロエルステッドにおける磁化の強さ(σ1000)が200emu/cm3以下が好ましい。更に好ましくは140emu/cm3以下であれば、隣り合う磁気ブラシの磁気的な相互作用が低磁化量のために小さく、その結果磁気ブラシ穂が緻密にかつ短くなる。これにより、磁気ブラシが潜像上のトナー付着面をソフトにはくので、トナーがかき取られることにより発生する画像不良である、いわゆるスキャベンジングを防ぎ、画像として解像度の高いものを提供できる。ここではキャリアの磁化の強さ(σ1000)は135emu/cm2である。

尚、上記した磁化特性は理研電子(株)製の振動磁場型磁気特性自動記録装置BHV−30を用いて測定した。キャリア粉体の磁気特性値は1キロエルステッドの外部磁場を作った際の磁化の強さを求める。キャリアは円筒状のプラスチック容器に十分密になるようにパッキングした状態に作製する。この状態で磁化モーメントを測定し、試料を入れたときの実際の重量を測定して、磁化の強さ(emu/g)を求める。ついで、キャリア粒子の真比重を乾式自動密度計アキュピック1330(島津製作所(株)製)により求め、磁化の強さ(emu/g)に真比重をかけることで単位体積あたりの磁化の強さ(emu/cm3)を求めた。尚、ここでは、低磁化量のキャリアを例として挙げたが、低磁化ではないキャリアであっても本発明を適応できる。

さて上述したように、二成分現像剤は磁性キャリアと非磁性トナーを主成分としており、現像剤35のトナー濃度(キャリア粒子及びトナー粒子の合計重量に対するトナー粒子重量の割合)が変化すると磁性キャリアと非磁性トナーの混合比率による透磁率が変化する。当然、インダクタンス検知センサの検知範囲内にある現像剤の量によっても透磁率は変化する。

次に透磁率検出手段であるインダクタンス検知センサ43について詳しく説明する。インダクタンス検知センサ43は、図1(a)及び図1(b)に示すように攪拌室R2の側面で且つスクリュー37に近接した場所に配置されている。インダクタンス検知センサ43のセンサ面(検知表面)43aの前に、現像剤の透磁率検知が可能な程度の現像剤の厚みが存在し、且つスクリューの近傍であれば、別の場所でも構わない。本実施形態のインダクタンス検知センサ43は、コイルのインダクタンスを利用してセンサ近傍における一定範囲内の現像剤の透磁率変化を検知するものを使用する。

より具体的には、インダクタンス検知センサ43は、センサ径φ8mmのものを使用し、スクリュー36,37の径はφ18mmのものを使用する。インダクタンス検知センサ43は、図1(a)に示すように現像容器31の攪拌室R2の側面に、センサ面の中心がスクリュー37の中心近くに合わせて設置されているが、設置できるスペースがあれば現像室でもかまわない。

本実施例において、センサ面はセンサ面上の現像剤の攪拌搬送性を考慮してスクリューに近接して配置した。スクリュー37の最外郭面とインダクタンス検知センサ43のセンサ面との間の距離をGとすると、距離Gは、本発明者らの検討では0.2〜2.5mm程度とすることが好ましいことがわかっている。しかし、センサ面をスクリューに近づけすぎると、スクリューの最外郭面がセンサ面に接触し、スクリューの回転によりセンサ面が削れてしまう。そうなると、センサ面の変形、現像容器中へ削り粉の混入や、センサとスクリューとの間の現像剤が押しつぶされ凝集塊を形成し、その凝集塊が画像劣化を引き起こしてしまう。これらの検討結果を鑑みて、本実施形態においては距離Gは0.5mmに設定している。

インダクタンス検知センサ43はセンサ面から所定の検出範囲の透磁率を検出するので、スクリュー37の動きに伴って、検出される透磁率も変化する。具体的には、スクリューの回転周期にそって、現像剤がインダクタンス検知センサのセンサ面を通過していくので、インダクタンス検知センサが検出する透磁率の信号波形は、スクリューの動きに応じた最大値と最小値を有する信号波形を検出する。

ここではインダクタンス検知センサにより現像剤の透磁率の検出を1ms毎に行う。そして、その1ms毎の検出を、波形の最大値と最大値の間に相当するスクリュー1周分(スクリューの回転速度から1周に要する時間分)行い、これらの平均値を求める事によってインダクタンス検知センサの検出値としている。

そして、現像装置32では、装置の初期使用時や現像装置32の交換時などに、現像容器31に収容された現像剤の状態を安定させるべくスクリュー37を回転駆動する動作を行っている。

ここで、図1(b)、図2(a)、図2(b)を用いて、現像容器31内の現像剤のバランスがとれている状態と崩れた状態について説明する。ここで、現像剤のバランスとは、現像容器31内の現像剤の剤面の状態のことであり、現像剤のバランスがとれている状態とは、図2(a)に示すように現像剤の剤面の状態が安定している状態をいう。一方、現像剤のバランスがくずれた(現像剤の剤面の状態が通常時と異なる)状態とは、図2(b)に示すように現像剤の剤面の状態が不安定な状態をいう。図1(b)は画像形成を行い通常時の現像装置32の状態であり、図1(a)の線X−Xから見た平面図である。図2(a)は図1(b)の線A−Aから見た断面図であり、通常時の現像剤面の状態を示している。図2(b)は図1(b)の線A−Aから見た断面図であり、通常時の現像剤面とは異なる状態を示している。

まず図2(a)を用いて現像容器31内の現像剤の剤面の状態が安定している状態について説明する。図2(a)に示す通常時の現像装置32の状態では、スクリュー36が回転駆動されて、現像剤が攪拌されながら搬送されても、現像容器31内の現像剤の剤面の状態は安定しており、現像剤の循環自体が大きく変わることはない。この状態において、上述の1ms毎の検出を60秒まで繰り返し検出を続ける。インダクタンス検知センサ43の近傍を通過する現像剤の量は安定しているので、インダクタンス検知センサ43は同じ波形を繰り返す信号波形を検出する。また、スクリュー1周分を平均化した検出値の推移も安定した値となる。

次に図2(b)を用いて現像装置32内の現像剤の剤面が通常時の現像剤面とは異なる状態について説明する。図2(b)に示す状態においては、インダクタンス検知センサ43の近傍の現像剤の量が、その他の場所に比べて、大幅に減少している。そのため、スクリュー37の回転開始時の、インダクタンス検知センサ43のスクリュー1周分を平均化した検出値は、図2(a)の状態に比べて、小さい検出値として検出される。その後、スクリュー37を継続して回転駆動するにつれ、現像剤面の状態は図2(a)のような安定した状態に戻ってくる。このとき、インダクタンス検知センサ43の検出値は以下のように変化する。

インダクタンス検知センサ43の検出値は、始め小さな値であるが、スクリュー37の回転駆動を継続することで、インダクタンス検知センサ43近傍における現像剤の量も増加してくるため、検出値も増加してくる。さらに攪拌搬送を続けると、現像剤面の状態は一定のところで安定する。それに伴い、インダクタンス検知センサ43の検出値も安定する。この過程におけるインダクタンス検知センサ43の検出値の推移グラフを図3に示す。尚、図3の検出値の推移グラフは、上述のようにスクリュー1周分を平均化した検出値を60秒まで繰り返し検出を続けた時のものである。

本発明者らの検討によれば、本例において現像容器31内の現像剤面の状態が図2(b)に示す状態から図2(a)に示す安定した状態に戻るまで約25秒ほどかかった。現像容器31内の現像剤面の状態が安定してくるに従って、インダクタンス検知センサ43近傍を通過する現像剤の量が安定してくるので、検出値も図3に示すように時間経過とともに安定してくる。よって、インダクタンス検知センサ43の所定期間における検出値が安定していれば、現像容器31内の現像剤のバランスが安定したと判断する事が出来る。ここでは、検証のため、60秒まで繰り返し検出する例を説明した。25秒を過ぎたあたりからインダクタンス検知センサ43の検出値は安定してきており、実際に現像剤のバランスを25秒時点で目視確認すると、バランスは安定した状態であることが確認できた。すなわち、透磁率の検出値及び信号波形が連続して安定した値であれば、現像剤面の状態が安定したと判断できる。この時点で、現像剤面の状態を整えるために駆動しているスクリュー37の駆動を停止すれば、無駄な空回転時間を無くす事ができる。

そこで、本実施形態における現像装置32は、現像容器31に収容された現像剤の状態を安定させるべくスクリュー37を回転駆動する動作の際に、インダクタンス検知センサ43の検出結果に応じてスクリュー37の回転駆動時間が決定される。なお、このスクリュー37の回転駆動時間は、画像形成装置の本体が有するコントローラ300(図1(a)参照)が、インダクタンス検知センサ43の検出結果に応じて決定する。すなわち、コントローラ300は、画像形成動作前にスクリュー37が駆動されているときの前記センサ43の出力値に基づいて、画像形成動作に先立って行われるスクリュー37の駆動を継続するか否か決定する。以下、より具体的な制御内容について図5を用いながら説明する。

例えば、紙詰まりなど装置本体の不具合により現像装置が一旦機外に取り出され、取り出された現像装置が元に戻される(S11)。機外に取り出された現像装置は、機外でどのような扱いを受けたかわからず、当然、現像剤の剤面がどのような状態なのかはわからない。そのため、現像容器内の現像剤面の状態を正常に戻すために攪拌搬送スクリューの回転駆動を始める(S12)。そして、インダクタンス検知センサの検出を始める(S13)。インダクタンス検知センサの検出は上述のように1ms毎の検出をスクリュー1周分行い、その平均値を検出値として算出し、その検出値をデータSig1,Sig2,Sig3……SigNとして本体内に記録していく。所定数のデータSig1,Sig2,Sig3……SigNが蓄積されたら、データのばらつきKを計算する。本例において、ばらつきKとは、平均値からの差分をばらつき(変動量)Kとして定義計算する。具体的には、過去5秒分の検出値の平均値を算出し、平均値に対して各検出値のΔ分(ばらつきK)が所定値αより大きいかどうかを判断する(S14)。ここで、ばらつきKは、平均値に対して多い場合、少ない場合がある。このばらつきKの比較対象となる所定値αは、各検出値の平均値にαだけプラスした上限値であり、且つαだけマイナスした下限値である。したがって、これを所定範囲(所定値α)として、ばらつきKがこの所定値αより大きいかどうかを判断している。すなわち、ばらつき(変動量)Kが所定範囲内(所定値以下)であるか所定範囲外(所定値より大きい)であるかを判断している。ばらつきKが所定値α以下である場合は、現像剤面の状態は既に安定していると判断し、その時点で攪拌搬送スクリューの回転駆動を停止し(S15)、通常の画像形成動作を行う準備作業へと移る(S16)。一方、(S14)のステップにおいて、ばらつきKが所定値αより大きい場合は、まだ現像装置内の現像剤面の状態は不安定な状態であると判断し、攪拌搬送スクリューを所定時間駆動する。ここでは、攪拌搬送スクリューを所定時間t(秒)だけ駆動し(S17)、再びインダクタンス検知センサの検出を行い(S13)、現像剤面の状態が安定しているか再び判断する(S14)。すなわち、攪拌搬送スクリューは、現像剤剤面の状態が安定していると判断されるまで回転駆動される。

尚、インダクタンス検知センサの検出値のばらつきにより現像剤面の状態の判断を行ったが、現像剤面の状態を判断する制御はこれに限定されるものではない。例えば、各検出値における前後の値との変化率からも現像剤の状態を判断できる。

具体的には、変化率(%)=Sig(N)/Sig(N−1)×100−100にて算出する。前回の値に比べ、最新の値が増加していれば、変化率はプラス(%)となる。仮に、変化率プラスの状態が5回連続したとする。その場合(すなわち検出値Sigが所定時間(連続して所定回数検出する時間)の単調増加している場合)は、図3における図2(b)の検出値と図2(a)の検出値の中間の検出値が増加している区間であることが予想できる。すなわち、現像剤のバランスが安定に向かい変化している途中であると判断できる。したがって、所定回数における変化率が一定方向に変化していれば、まだ現像剤のバランスは安定していないと判断し、スクリューの回転駆動を継続する制御も可能である。同様に、変化率マイナスの状態が5回連続した場合(すなわち検出値Sigが所定時間(連続して所定回数検出する時間)の単調減少している場合)も、スクリューの回転駆動を継続する制御が可能である。すなわち、コントローラは、前記スクリューを駆動した状態において、前記スクリューの駆動周期あたりの前記センサ43の出力値の平均値が、所定時間の単調増加もしくは単調減少しない場合に、前記スクリューの駆動を停止させる制御が可能である。

また、攪拌搬送スクリュー1周分の平均値ではなく、1周分の中の信号波形で判断してもよい。具体的には、現像容器内の現像剤面の状態が崩れた(図2(b)のようにインダクタンス検知センサ43近傍の現像剤の量が少ない)状態では、センサ近傍の現像剤は攪拌搬送スクリューの動きに追従する現像剤の量が少ない。そのため、現像剤面の状態が崩れた状態では、1周分の信号波形中の最大値と最小値の差分が小さい。それが、現像剤面の状態が安定してくるにしたがって、最大値と最小値の差分が大きくなってくる。尚、差分が変化する理由は、検出範囲に現像剤がなければ透磁率の変化はゼロなので、最大と最小の差分は小さく、検出範囲内の現像剤が増えてくると、透磁率の変化がでてくるため最大と最小の差分が大きくなるためです。このように、1周分の信号波形中の最大値と最小値の差分から現像剤面の状態が安定しているかを判断しても良い。

また、信号波形も最初は、最大値と最小値の差分が小さく、差分の時間変化は大きかったが、現像剤の量が安定してくるにしたがって、最大値と最小値の差分は大きくなり、差分の時間変化がなくなり安定してくる。よって、上述の差分の時間変化から現像剤面の状態が安定しているかを判断してもよい。

また、インダクタンス検知センサによる検出タイミングや検出期間、現像剤の状態の判断基準は上述した例、計算方法に限定されるものではなく、画像形成装置の製品コンセプトや攪拌搬送スクリューの回転数、形状などにより調整してもよい。

本発明者らの検討によれば、通常、現像装置の着脱が確認された際に復帰する時の攪拌搬送スクリューの回転駆動時間は現像剤の状態にかからわず180秒行っていた。しかし、上述の透磁率の変化から現像剤の状態を判断し、その判断に応じて攪拌搬送スクリューの回転駆動時間を決定(変更)するようにした結果、攪拌搬送スクリューの回転駆動時間を50〜150秒程度に短縮する事が出来た。

今までは、新しい現像装置の設置時や紙詰まりやメンテナンス等により現像装置の着脱操作を行った時には、現像装置内の現像剤の状態が安定しているかどうか正確に把握できなかった。そのため、現像剤の状態にかからわず、必要以上に攪拌搬送スクリューの空回転を行って現像剤の状態を安定させていた。そのため、現像剤の劣化が促進し、現像装置の寿命が短くなってしまっていた。特に図7に示すような現像装置の着脱を簡易に行える構成においては、現像装置の着脱回数が多いため、寿命の短縮化が顕著であった。

本実施形態によれば、上述のように、1つのインダクタンス検知センサを用いて、透磁率の変化から現像剤の状態を判断し、これに応じて攪拌搬送スクリューの回転駆動時間を決定することで、コストを高くすることなく、攪拌搬送スクリューの空回転の時間を最小限にすることができる。これにより、装置を立ち上げる時間を短縮でき、現像容器内の現像剤の劣化を防止できる。また、現像装置内の現像剤の剤面が安定した状態であれば、現像スリーブに供給される現像剤の量なども安定している。これにより、前述のような不良画像を発生させる事もなく、良好な画像を長期にわたって形成する事のできる現像装置を提供できる。

〔第2実施形態〕

現像装置32の第2実施形態について説明する。本実施形態の現像装置の概略構成は図1(a)に示す現像装置と同じである。第1実施形態では透磁率検出手段を現像容器内の現像剤面の状態を検出するのみに用いていたが、本実施形態では透磁率検出手段は、現像剤面の状態だけでなく、現像剤のトナー濃度(T/C比)を検出するトナー濃度検出手段も兼ねている。

第1実施形態で述べたように、現像剤(二成分現像剤)35は磁性キャリアと非磁性トナーを主成分としている。この現像剤35のトナー濃度(キャリア粒子及びトナー粒子の合計重量に対するトナー粒子重量の割合)が変化すると、磁性キャリアと非磁性トナーの混合比率による透磁率も変化する。その透磁率の変化を、インダクタンス検知センサにより検出する。

インダクタンス検知センサ43によって検出して電気信号に変換すると、この電気信号はトナー濃度に応じてほぼ直線的に変化する。即ち、インダクタンス検知センサ43からの出力電気信号は現像装置内の二成分現像剤のトナー濃度に対応する。次にインダクタンス検知センサ43からの出力電気信号の処理を説明する。インダクタンス検知センサ43からの出力電気信号は、現像装置内の実際のトナー濃度として前述したコントローラ300(図1(a)参照)へ送られる。そして、コントローラ内にて、規定のトナー濃度(初期設定値におけるトナー濃度)と前記現像装置内の実際のトナー濃度とを比較し、その結果を記録する。尚、透磁率検出手段であるインダクタンス検知センサ43にて現像剤面の状態だけでなく、トナー濃度(T/C比)も検出する場合、第1実施形態と同様に、攪拌搬送スクリューの動きに伴って、検出される透磁率も変化する。そこで、攪拌搬送スクリューの動きによる検出値の変化は攪拌搬送スクリュー周期あたりの透磁率の平均値を検出値として算出し、上述の処理によりトナー濃度を計算した。

本発明者らの検討によれば、トナー濃度の検出は、上述のように演算するタイミングや方式を変更すればよいだけなので、現像剤面の状態を検知する構成と同じ構成において、トナー濃度の検出値としても用いる事ができる事がわかった。ここで注意しなければならないのが、現像剤面の状態が崩れた状態だと、トナー濃度の検出値も大きくずれてしまう点である。インダクタンス検知センサ43は、センサ面から限られた体積範囲(所定の範囲)の透磁率を検出するので、現像剤のバランスが崩れた状態であると、検出範囲に存在する現像剤の量が通常時と異なるため、検出値が変わってしまう。そのため、上述のトナー濃度の検出は、現像剤面の状態が安定した状態で行う必要がある。つまり、図3でいえば、図2(a)の検出値と記載しているような現像剤面の状態が安定している部分で、トナー濃度の検出を行わなければならない。よって、インダクタンス検知センサを用いて現像剤面の状態を検出し、その状態が安定してからトナー濃度を検出することで、トナー濃度の検出精度をより向上させることができる。

トナー濃度を検出できれば、トナー濃度の値に応じてトナー補給を行う事によって、画像濃度を更に安定させ、長期にわたって良好な画像を形成できるようになる。また、トナー濃度を検出するために、別のセンサ(例えば現像スリーブ上に塗布された現像剤に光を照射した時の反射光からトナー濃度を検知するセンサなど)を取り付ける必要が無く、装置の省スペース化、低コスト化が可能になる。

〔第3実施形態〕

本実施形態の現像装置の構成は、図1(a)に示す現像装置とほぼ同じである。本実施形態の現像装置は、前述した第1実施形態の構成に加えて更に、電源がOFFされてからONされるまでの経過時間を検出する時間検出手段を備えている。ここでは、時間検出手段として、画像形成装置の電源OFF/ONの時間記録ができる、OFF/ONの時間検出装置を追加した構成を例示して説明する。なんらかの理由により画像形成装置の電源をOFFし、その後、画像形成装置の電源をONした場合、電源OFFの状態での現像装置の扱われ方は分からない。そのため、現像剤の状態がどのような状態かはわからない。以下、例示して説明する。

例えば、その日の仕事が終わり節電のために画像形成装置の電源をOFFし、次の日に電源をONした場合や、本体に不具合が発生し、修理するために電源をOFFし、修理後にONした場合などが考えられる。このような場合に、現像装置を機外に取り出し、傾けたりしたかもしれない。ここで、電源がONされた際に注意しなければならないのが、現像装置内の現像剤の剤面の状態と現像剤の帯電量である。

電源OFFの状態が長ければ、現像装置の機外への取り出し等がない場合は、現像剤の剤面の状態は正常であっても、現像剤の帯電量は自然放電していくため帯電量が低くなっている。画像形成に際して、現像剤の帯電量は所定の範囲(適正範囲)である必要があり、帯電量が低いと白地部にトナーが付着したりする。そのため、この場合は現像装置を空回転して現像剤の帯電量を前記所定の範囲(適正範囲)に戻す必要がある。

一方、電源OFFの時間が短くても現像装置を機外に取り出し、現像剤の剤面の状態を崩した状態では、帯電量が所定の範囲であっても現像剤の剤面の状態を安定した状態に戻すために現像装置の空回転が必要になってくる。

したがって、現像装置内の現像剤の剤面の状態と現像剤の帯電量が、それぞれが最適になるように現像装置を空回転することが望ましい。すなわち、現像装置内の現像剤の剤面の状態が安定した状態になり、かつ現像剤の帯電量が所定の範囲になるように現像装置を空回転することが望ましい。現像剤の帯電量の変化は、本発明者らの検討によれば現像装置が停止してからの放置時間に応じて、帯電量が自然放電により低下していくことがわかっている。

そこで、放置時間ごとの現像剤の帯電量の変化と、放置によって変化した帯電量を所定の帯電量に戻すのに必要な攪拌搬送スクリューの空回転時間を夫々テーブルにして、前述したコントローラ300などに予め格納しておく。そして、電源OFF/ON時間検出装置を用いて、電源OFFから電源ONまでの経過時間を検出し、その時間から所定の範囲の帯電量に戻すための空回転時間を計算すれば、無駄な空回転を行わなくてすむ。また、現像剤の剤面の状態は透磁率検出手段を用いて現像装置の空回転時間を最小限にすることができることは上述の通りである。すなわち、透過率検出手段と時間検出装置の検出結果に応じて、画像形成動作に先立って行われる攪拌搬送スクリューの回転駆動時間を変更するようにしている。

図6を用いて、電源OFF/ONの時間検出装置を追加した場合のより具体的な内容について説明する。

なんらかの理由により画像形成装置の電源をOFFし、その後、画像形成装置の電源をONしたことを検出(S21)したら、第1実施形態と同様に現像剤の剤面の状態を正常に戻すために現像装置の駆動を始める(S22)。ここでは、攪拌搬送スクリューの回転駆動だけでなく、現像スリーブの回転駆動も始める。次にインダクタンス検知センサの検出を始める(S23)。インダクタンス検知センサの検出は上述のように1ms毎の検出をスクリュー1周分行い、その平均値を検出値として算出し、その検出値をデータSig1,Sig2,Sig3……SigNとして本体内に記録していく。所定数のデータSig1,Sig2,Sig3……SigNが蓄積されたら、データのばらつきKを計算する。本例においても、ばらつきKとは、平均値からの差分をばらつきKとして定義計算する。このばらつきKが所定値αより大きいかどうかを判断する(S24)。ばらつきKが所定値α以下である場合は、現像剤面の状態は既に安定していると判断し、次のステップ(S28)へとすすむ。一方、ばらつきKが所定値αより大きい場合は、まだ現像装置内の現像剤面の状態は不安定な状態であると判断し、ステップ(S27)へとすすむ。そして、攪拌搬送スクリューを所定時間t(秒)だけ駆動し(S27)、再びインダクタンス検知センサの検出を行い(S23へ戻る)、現像剤面の状態が安定していると判断(S24)されるまで(S27)→(S23)→(S24)を続ける。すなわち、攪拌搬送スクリューは、現像剤剤面の状態が安定していると判断されるまで回転駆動される。ここで回転駆動したトータルの時間をβとして記録しておく。

ステップ(S24)にて現像剤面の状態が安定していると判断されたら、次にステップ(S28)にて電源OFF/ON検出装置から前回の電源OFFから電源ONまでの経過時間を検出する。(S28)以降の工程において、検出した電源OFFから電源ONまでの経過時間が長い場合は、放置により現像装置の帯電量が変化している場合の補正を行う。

予め放置条件による帯電量の変化と、変化した帯電量を修正するために必要な現像装置の回転駆動時間データを格納し、検出時間から回転駆動時間Tを計算する。そして、必要回転駆動時間Tが、(S21)〜(S24)の工程におけるトータル回転駆動時間βより大きいかどうかを判断する(S28)。ここで検出時間Tが所定時間β以下の場合には、現像装置の帯電量が変化している可能性は低いので、現像装置の駆動を停止する(S25)へとすすむ。一方、必要回転駆動時間Tがトータル回転駆動時間βより大きい場合には、現像装置の帯電量が低下している可能性が高いので、検出時間Tに応じた所定の時間(T−β時間)だけ、現像装置を空回転(現像スリーブと攪拌搬送スクリューを回転駆動)する(S29)。このような工程により空回転の時間を決定すれば、最小限の空回転時間において現像剤面の状態を安定させるだけでなく、現像剤の帯電量も適切(所定の範囲)にすることができる。

尚、時間検出手段として、画像形成装置の電源のOFF/ON時間検出装置を例示して説明したが、これに限定されるものではない。現像装置の帯電量は、現像装置の駆動OFFの時間に応じて低下していくので、電源のOFF/ON時間検出装置でなくても、現像装置の駆動OFF/ON時間が検出できる装置(時間検出手段)であればよい。また、現像剤の帯電量変化は放置時間だけでなく、現像装置が設置されている環境にも影響されるので、環境を判別し、環境ごとのテーブルを選択するようにすると、より適切(最小限)な空回転時間にすることができる。また、帯電量の変化によるインダクタンス検知センサー検出値の時間的変化は、現像剤面の状態が安定する際の時間的変化と比べると時間的変化が緩やかである。そのため、現像装置の回転駆動時に帯電量が変化しても、現像剤面の状態判断に対して支障はない。

以上のように、装置の電源がOFFされ、どのような状態にあるか分からない現像装置においても、現像剤面の状態と現像剤の帯電量を把握することによって、現像装置(現像スリーブと攪拌搬送スクリュー)の回転駆動時間を最小限にすることができる。現像装置の空回転の時間を短くするほど、現像剤の劣化を防ぐことができるので、長期にわたって良好な画像を提供できる。また、装置の立上げ時間などを短縮でき、画像形成の生産性を高める事ができる。

〔第4実施形態〕

次に、現像容器内の現像剤の入れ替えが可能である現像装置を例示して説明する。現像剤を入れ替えて、現像装置自体を利用する場合において、入れ替えた現像剤の物性が入れ替える前の現像剤と全く同一である事は皆無であり、流動性や凝集度などが異なる。したがって、現像剤の状態が安定するまでの時間も入れ替える前後の現像剤において異なる。

そこで、前述した実施形態と同様に、現像剤の入れ替えが可能な現像装置においても、現像剤を入れ替えた後も透磁率検出手段を用いて現像剤の状態を精度よく検出できるので、不必要に現像装置の空回転を行わなくてすむ。

また、現像剤の物性は画像形成を繰り返し行った耐久後と初期状態でも異なるし、使用環境によっても異なるため、これら条件毎に現像剤の状態が崩れてから安定するまでの時間も異なる。このような様々な物性変化を予測して、現像剤の状態が崩れてから安定するまでの時間を予測制御して現像装置の空回転の時間を決定していく事は非常に困難である。

このように現像剤の物性が変化したとしても、本実施形態によれば、透過率検出手段により現像剤の状態が安定しているか否かを直接、検出できるため、不必要に空回転を行わなくてすむ。空回転時間を最小限にすることによって、前述した実施形態同様に不良画像を発生させない事はもちろん、装置の立ち上げ時間などを短縮でき、画像形成の生産性を高める事ができる。

〔他の実施形態〕

前述した実施形態では、画像形成部を4つ有する画像形成装置を例示しているが、画像形成部の数はこれに限定されるものではなく、必要に応じて適宜設定すれば良い。

また前述した実施形態では、画像形成装置の本体に対して着脱自在なプロセスカートリッジとして、感光体ドラムと、該感光体ドラムに作用するプロセス手段としての帯電手段,現像手段,クリーニング手段を一体に有するプロセスカートリッジを例示したが、これに限定されるものではない。感光体ドラムの他に、帯電手段、現像手段、クリーニング手段のうち、いずれか1つを一体に有するプロセスカートリッジであっても良い。

更に前述した実施形態では、感光体ドラムを含むプロセスカートリッジが画像形成装置の本体に対して着脱自在な構成を例示したが、これに限定されるものではない。例えば各構成部材がそれぞれ組み込まれた画像形成装置、或いは各構成部材がそれぞれ着脱可能な画像形成装置であっても良い。

また画像形成装置としては、例えばプリンタ、複写機、ファクシミリ装置等の他の画像形成装置や、或いはこれらの機能を組み合わせた複合機等の他の画像形成装置であっても良い。また、記録媒体担持体を使用し、該記録媒体担持体に担持された記録媒体に各色のトナー像を順次重ねて転写する画像形成装置であっても良い。また、中間転写体を使用し、該中間転写体に各色のトナー像を順次重ねて転写し、該中間転写体に担持されたトナー像を記録媒体に一括して転写する画像形成装置であっても良い。これらの画像形成装置、及び画像形成装置における現像装置に本発明を適用することにより同様の効果を得ることができる。