JP5061728B2 - シリコン単結晶の育成方法 - Google Patents

シリコン単結晶の育成方法 Download PDFInfo

- Publication number

- JP5061728B2 JP5061728B2 JP2007142988A JP2007142988A JP5061728B2 JP 5061728 B2 JP5061728 B2 JP 5061728B2 JP 2007142988 A JP2007142988 A JP 2007142988A JP 2007142988 A JP2007142988 A JP 2007142988A JP 5061728 B2 JP5061728 B2 JP 5061728B2

- Authority

- JP

- Japan

- Prior art keywords

- single crystal

- carbon

- silicon single

- silicon

- crucible

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/02—Single-crystal growth by pulling from a melt, e.g. Czochralski method adding crystallising materials or reactants forming it in situ to the melt

- C30B15/04—Single-crystal growth by pulling from a melt, e.g. Czochralski method adding crystallising materials or reactants forming it in situ to the melt adding doping materials, e.g. for n-p-junction

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

Description

図1は、本発明の炭素をドープしたシリコン単結晶を製造する方法を実施する際に用いるチョクラルスキー法(CZ法)による単結晶引上げ装置の一例である。単結晶引上げ装置のメインチャンバー1内には、溶融された原料融液4を収容するための石英ルツボ5とその石英ルツボ5を支持する黒鉛ルツボ6が設けられている。

(実施例1)

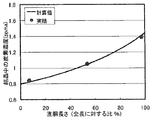

単結晶引上げ装置の炉内に直径22インチ(550mm)の石英ルツボを装備して、CZ法を用いて直径8インチ(200mm)のシリコン単結晶を育成した。上記のようなCZ法において、シリコン多結晶原料と炭素粒を用意し、該炭素粒をシリコン原料とともに前記石英ルツボ内に入れた。この時の炭素粒重量は偏析現象の計算から、直胴0cmにて該シリコン単結晶中のカーボン濃度が0.8ppmaとなるような量とした。該炭素粒はモールド成形材を粒径3―10mmに砕き、純化処理したものを用いた。該シリコン原料と該炭素粒とをともに溶融し、その後単結晶種を融液に浸けた後、直径8インチ(200mm)のシリコン単結晶を育成した。この結晶シリコンの直胴部から数箇所ウェーハ状のサンプルを切り出し、FT―IR法にて炭素濃度を測定した。その結果を図4に示した。

炭素粒をルツボに入れなかったことを除いて、実施例1と同じ条件で直径8インチ(200mm)のシリコン単結晶を育成した。実施例1と同じ位置からウェーハ状のサンプルを切り出し、FT―IR法にて炭素濃度を測定した。その結果、どの位置でも炭素濃度は測定下限0.03ppma以下であった。

実施例1で用いた単結晶引上げ装置よりもひとまわり小さな単結晶引上げ装置の炉内に直径18インチ(450mm)のルツボを装備して、シリコン原料を溶融し、直径5インチ(125mm)のシリコン単結晶の引き上げを行った。このときシリコン原料を溶融している途中で、図3のように、上方から炭素粒をルツボ内に投入する方法を試みた。該炭素粒はモールド成形材を粒径3―10mmに砕き純化処理したものを用いた。また、ドープ量は直胴長さ0cmのときに該シリコン単結晶中の炭素濃度が1.0ppmaになる量とした。該シリコン原料が完全に溶解した後、単結晶種を融液に浸け、直径5インチ(125mm)のシリコン単結晶を育成した。該シリコン単結晶の直胴部から数箇所ウェーハ状のサンプルを切り出し、FT―IR法にて炭素濃度を測定した。その結果、図5に示したように計算値通りの炭素濃度が得られた。また、得られたシリコン単結晶は、重金属等の汚染も無く、問題なく無転位化されていることが確認できた。

炭素ドープ剤として、CIP成形材を適度(1〜3mm程度)に砕いたものを用いたこと以外は、実施例2と同じ条件で直径5インチ(125mm)結晶を育成した。シリコン原料が溶解した後、単結晶種を融液に浸け、結晶を引き上げようとしたが、結晶が乱れてしまい全長に渡る単結晶を得ることができなかった。一部単結晶になった部分から、ウェーハ状のサンプルを切り出し、FT―IR法にて炭素濃度を測定した。その結果、炭素濃度は計算値より低い値となった。これはCIP成形材が難溶性であり、シリコン融液に全部溶けきれず、一部解けきれなかったものが異物として融液内に残存し、単結晶化を妨げたためであると考えられる。

4…原料融液、 5…石英ルツボ、 6…黒鉛ルツボ、 7…ヒーター、

8…断熱部材、 9…ガス流出口、 10…ガス導入口、 11…ガス整流筒、

12…遮熱部材、 13…投下部品、 14…シリコン原料、15…炭素粒。

Claims (4)

- チョクラルスキー法により炭素を添加したルツボ中の原料融液からシリコン単結晶を育成する炭素ドープシリコン単結晶の育成方法において、前記ルツボ中の原料に炭素を添加するドープ剤として押出成形材またはモールド成形材を用いることを特徴とするシリコン単結晶育成方法。

- 請求項1に記載の炭素ドープしたシリコン単結晶の育成方法において、前記押出成形材またはモールド成形材からなるドープ剤は、押出成形材またはモールド成形材を粒状に砕いたものとすることを特徴とするシリコン単結晶育成方法。

- 請求項1又は請求項2に記載の炭素ドープしたシリコン単結晶の育成方法において、前記ドープ剤を、シリコン原料とともにルツボ内に入れた後、原料を溶融し単結晶を育成することを特徴とするシリコン単結晶育成方法。

- 請求項1又は請求項2に記載の炭素ドープしたシリコン単結晶の育成方法において、前記ドープ剤を、シリコン原料または融液の入ったルツボに上方から投下した後、単結晶を育成することを特徴とするシリコン単結晶育成方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007142988A JP5061728B2 (ja) | 2007-05-30 | 2007-05-30 | シリコン単結晶の育成方法 |

| DE112008001201T DE112008001201T5 (de) | 2007-05-30 | 2008-04-18 | Verfahren zum Wachsenlassen eines Silizium-Einkristalls |

| KR1020097024707A KR101465425B1 (ko) | 2007-05-30 | 2008-04-18 | 실리콘 단결정의 육성방법 |

| PCT/JP2008/001029 WO2008146443A1 (ja) | 2007-05-30 | 2008-04-18 | シリコン単結晶の育成方法 |

| US12/450,807 US20100116195A1 (en) | 2007-05-30 | 2008-04-18 | Method for growing silicon single crystal |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007142988A JP5061728B2 (ja) | 2007-05-30 | 2007-05-30 | シリコン単結晶の育成方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008297139A JP2008297139A (ja) | 2008-12-11 |

| JP2008297139A5 JP2008297139A5 (ja) | 2009-11-26 |

| JP5061728B2 true JP5061728B2 (ja) | 2012-10-31 |

Family

ID=40074721

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007142988A Active JP5061728B2 (ja) | 2007-05-30 | 2007-05-30 | シリコン単結晶の育成方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20100116195A1 (ja) |

| JP (1) | JP5061728B2 (ja) |

| KR (1) | KR101465425B1 (ja) |

| DE (1) | DE112008001201T5 (ja) |

| WO (1) | WO2008146443A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5510359B2 (ja) * | 2011-02-21 | 2014-06-04 | 信越半導体株式会社 | 炭素ドープシリコン単結晶の製造方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3980854A (en) * | 1974-11-15 | 1976-09-14 | Rca Corporation | Graphite susceptor structure for inductively heating semiconductor wafers |

| JPS58151392A (ja) * | 1982-02-26 | 1983-09-08 | Sumitomo Metal Mining Co Ltd | かさ比重の大きい酸化物単結晶引上げ用原料の調整方法 |

| JPS6033210A (ja) * | 1983-08-02 | 1985-02-20 | Komatsu Denshi Kinzoku Kk | 半導体用シリコンの破砕方法 |

| DE4106589C2 (de) * | 1991-03-01 | 1997-04-24 | Wacker Siltronic Halbleitermat | Kontinuierliches Nachchargierverfahren mit flüssigem Silicium beim Tiegelziehen nach Czochralski |

| TW429273B (en) * | 1996-02-08 | 2001-04-11 | Shinetsu Handotai Kk | Method for feeding garnular silicon material, feed pipe used in the method, and method of manufacturing a silicon monocrystal |

| WO1998005083A1 (fr) * | 1996-07-30 | 1998-02-05 | Sony Corporation | Cellule electrolytique secondaire non aqueuse |

| JPH11302099A (ja) | 1998-04-21 | 1999-11-02 | Sumitomo Metal Ind Ltd | シリコン単結晶の製造方法 |

| JPH11312683A (ja) | 1998-04-28 | 1999-11-09 | Sumitomo Metal Ind Ltd | 半導体単結晶シリコンの製造方法 |

| JP4256576B2 (ja) * | 2000-08-31 | 2009-04-22 | 信越半導体株式会社 | 半導体単結晶製造装置 |

| JP2002293691A (ja) * | 2001-03-30 | 2002-10-09 | Shin Etsu Handotai Co Ltd | シリコン単結晶の製造方法及びシリコン単結晶並びにシリコンウエーハ |

| CN101407936A (zh) * | 2001-07-05 | 2009-04-15 | Axt公司 | 生长半导体晶体的方法、装置和晶体产品及装置支撑方法 |

| DE10133635A1 (de) | 2001-07-11 | 2003-02-06 | Sgl Carbon Ag | Mehrschichtiger Keramik-Verbund |

| KR20030035152A (ko) * | 2001-10-30 | 2003-05-09 | 주식회사 하이닉스반도체 | 반도체웨이퍼 제조방법 |

| US20030101924A1 (en) * | 2001-11-15 | 2003-06-05 | Memc Electronic Materials, Inc. | Intermittent feeding technique for increasing the melting rate of polycrystalline silicon |

| JP4507690B2 (ja) | 2004-05-10 | 2010-07-21 | 信越半導体株式会社 | シリコン単結晶の製造方法及びシリコン単結晶 |

| KR20070072512A (ko) * | 2004-08-30 | 2007-07-04 | 미쓰비시 가가꾸 가부시키가이샤 | 비수계 2 차 전지용 부극 재료, 비수계 2 차 전지용 부극,및 비수계 2 차 전지 |

-

2007

- 2007-05-30 JP JP2007142988A patent/JP5061728B2/ja active Active

-

2008

- 2008-04-18 WO PCT/JP2008/001029 patent/WO2008146443A1/ja active Application Filing

- 2008-04-18 US US12/450,807 patent/US20100116195A1/en not_active Abandoned

- 2008-04-18 KR KR1020097024707A patent/KR101465425B1/ko active IP Right Grant

- 2008-04-18 DE DE112008001201T patent/DE112008001201T5/de not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| US20100116195A1 (en) | 2010-05-13 |

| DE112008001201T5 (de) | 2010-08-05 |

| JP2008297139A (ja) | 2008-12-11 |

| KR20100017406A (ko) | 2010-02-16 |

| WO2008146443A1 (ja) | 2008-12-04 |

| KR101465425B1 (ko) | 2014-11-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2140046B1 (en) | Process for producing poly-crystalline or multi-crystalline silicon | |

| US8864906B2 (en) | Method for producing silicon wafer | |

| RU2358905C2 (ru) | Способ получения слитков поликристаллического кремния | |

| JP5309170B2 (ja) | るつぼに含まれた融液からシリコンから成る単結晶を引き上げる方法、及びこの方法によって製造された単結晶 | |

| WO2006106644A1 (ja) | SiドープGaAs単結晶インゴットおよびその製造方法、並びに、当該SiドープGaAs単結晶インゴットから製造されたSiドープGaAs単結晶ウェハ | |

| EP1746186B1 (en) | A method for producing a silicon single crystal | |

| JPWO2009025337A1 (ja) | Igbt用のシリコン単結晶ウェーハ及びigbt用のシリコン単結晶ウェーハの製造方法、igbt用シリコン単結晶ウェーハの抵抗率保証方法 | |

| EP1897977B1 (en) | Method of growing silicon single crystal | |

| US6491752B1 (en) | Enhanced n-type silicon material for epitaxial wafer substrate and method of making same | |

| US20100127354A1 (en) | Silicon single crystal and method for growing thereof, and silicon wafer and method for manufacturing thereof | |

| CN113846378A (zh) | 用于制造氮掺杂的单晶硅的方法 | |

| JP5061728B2 (ja) | シリコン単結晶の育成方法 | |

| US20060191468A1 (en) | Process for producing single crystal | |

| KR20050091783A (ko) | P(인)도프 실리콘 단결정의 제조방법 및 p도프 n형실리콘 단결정 웨이퍼 | |

| JP2009274888A (ja) | シリコン単結晶製造方法及びシリコン単結晶ウェーハ | |

| KR100810566B1 (ko) | 안티몬(Sb) 도프된 실리콘 단결정 및 그 성장방법 | |

| JP4595450B2 (ja) | 炭素ドープシリコン単結晶の製造方法 | |

| JP5510359B2 (ja) | 炭素ドープシリコン単結晶の製造方法 | |

| JP2002293691A (ja) | シリコン単結晶の製造方法及びシリコン単結晶並びにシリコンウエーハ | |

| KR101252915B1 (ko) | 단결정 잉곳 제조방법 | |

| CN113966414A (zh) | 由硅制备半导体晶片的方法 | |

| JP2003119095A (ja) | フッ化物単結晶の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090618 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091009 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120710 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120723 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5061728 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150817 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |