JP5048822B2 - 計量装置の異常検出方法及び計量装置 - Google Patents

計量装置の異常検出方法及び計量装置 Download PDFInfo

- Publication number

- JP5048822B2 JP5048822B2 JP2010225003A JP2010225003A JP5048822B2 JP 5048822 B2 JP5048822 B2 JP 5048822B2 JP 2010225003 A JP2010225003 A JP 2010225003A JP 2010225003 A JP2010225003 A JP 2010225003A JP 5048822 B2 JP5048822 B2 JP 5048822B2

- Authority

- JP

- Japan

- Prior art keywords

- zero

- zero point

- weight

- weighing

- weight value

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005303 weighing Methods 0.000 title description 233

- 230000005856 abnormality Effects 0.000 title description 84

- 238000001514 detection method Methods 0.000 title description 14

- 238000005259 measurement Methods 0.000 description 160

- 230000002159 abnormal effect Effects 0.000 description 50

- 238000000034 method Methods 0.000 description 39

- 230000008569 process Effects 0.000 description 31

- 230000008859 change Effects 0.000 description 29

- 238000012545 processing Methods 0.000 description 18

- 238000003860 storage Methods 0.000 description 11

- 238000004364 calculation method Methods 0.000 description 7

- 238000010586 diagram Methods 0.000 description 6

- 238000005070 sampling Methods 0.000 description 6

- 230000006641 stabilisation Effects 0.000 description 5

- 238000011105 stabilization Methods 0.000 description 5

- 238000003825 pressing Methods 0.000 description 4

- 238000004891 communication Methods 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 238000007689 inspection Methods 0.000 description 3

- 230000007613 environmental effect Effects 0.000 description 2

- 238000005429 filling process Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 230000008439 repair process Effects 0.000 description 2

- 230000035945 sensitivity Effects 0.000 description 2

- 238000013459 approach Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000004590 computer program Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 238000007619 statistical method Methods 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Landscapes

- Electric Ovens (AREA)

- Weight Measurement For Supplying Or Discharging Of Specified Amounts Of Material (AREA)

Description

実施の形態1では、計量装置としてトラックスケールを用いた場合について説明する。なお、実施の形態1に係る計量装置はトラックスケールに限定されるわけではなく、例えば台秤などの非自動はかりであればよい。

零点重量値が、比較的長い時間をかけて、調整時に設定した零点基準値を中心に設定された零点変動量の正常範囲を超えると、重量測定装置2に異常が発生したと判定することになる。しかしながら、重量測定装置2が故障した場合または使用条件を超えるような環境の変化が生じた場合等においては、比較的短い期間で零点重量値が変動し正確な計量動作ができなくなることがある。したがって、このような場合でも重量測定装置2に異常が発生したと判定し、使用者に対して警告することが必要となる。

非自動はかりの場合、調整モードおよび通常運転モードの何れにおいても、秤の使用者が、計量載せ台上に被計量物および付着物がない状態での重量値を零点と判断する。ここで非自動はかりとは、通常運転モードにおいて零点調整、すなわち零点計測および被計量物の重量測定が使用者によって人為的に行われる秤を意味している。

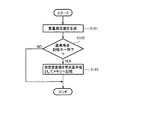

ここで、零点変動量wzeが零点変動量の正常範囲r内に入っていれば零点変動量wzeは正常と判定され、入っていない場合は異常であると判定される。

通常運転モードにおいては、後述するように、零点調整キーが押下されたときに得られる零点重量値が正常範囲R内にあるか否か、さらに零点変動量が正常範囲r内にあるか否かを判定する。

重量測定装置2の置かれた環境または重量センサの特性が悪化した場合、例えば床振動が増えたような場合であって、重量測定値が正確に測定できなくなったときは、できる限り早い時期に使用者に対して異常を知らせる必要がある。

調整モードにて、重量測定装置が置かれた環境が正常である場合の内部重量値の標準的なばらつきを記憶させ、この値を基にして、内部重量値のばらつきが異常であるか否かを判定するための範囲を設定する。

図8は、本発明の実施の形態1に係る計量装置であるトラックスケール1が備える重量測定装置2の通常運転モードにおける動作の流れの他の例を示すフローチャートである。

前述したように、本実施の形態の計量装置では、通常運転モードにおいて算出された零点偏差量が零点正常範囲R内にあるか否かによって異常の発生の有無を判定している。ここで、この零点正常範囲Rを複数の領域に区分けして利用することによって、以下のように計量装置の異常発生の予告を行うようにすることが可能である。

(1)M個の零点重量値に係る零点偏差量のうち、90%以上が領域A内にあり、残りが領域B内にある場合、正常レベルであると判定する。

(2)M個の零点重量値に係る零点偏差量のうち、10%以上50%未満が領域B内にあり、残りが領域A内にある場合、異常予知レベル1であると判定する。

(3)M個の零点重量値に係る零点偏差量のうち、50%以上が領域B内にあり、残りが領域A内にある場合、異常予知レベル2であると判定する。

(4)M個の零点重量値に係る零点偏差量のうち、90%以上が領域B内にあり、残りが領域A内にある場合、異常予知レベル3であると判定する。

(5)M個の零点重量値に係る零点偏差量のうち1個でも領域C内のものがある場合、異常レベルであると判定する。

(1)3個以上の零点計測値に係る零点偏差量が領域A内にあり、残りが領域B内にある場合、正常レベルであると判定する。

(2)2個以上の零点計測値に係る零点偏差量が領域B内にあり、残りが領域A内にある場合、異常予知レベルであると判定する。

(3)4個の零点計測値に係る零点偏差量のうち1個でも領域C内のものがある場合、異常レベルであると判定する。

実施の形態2に係る計量装置は、複数の被計量物を同時に計量するために、複数の計量手段を備えるものである。このように複数の被計量物を同時に計量するために複数の計量手段を備える計量装置としては、回転式重量充填装置および回転式重量選別装置などがあるが、以下では回転式重量充填装置を例にして説明する。

図11において、aは零点計測位置を示しており、この零点計測位置aから始まるT1は零点計測区間を示している。計量手段103が備えるCPU23は、制御装置10から出力された信号に基づいて、計量載せ台12が零点計測位置aに到達したと判定した場合、その計量載せ台12上には容器14が載っていないものと判断し、零点計測処理を開始する。

図11において、bは風袋計測位置を示しており、この風袋計測位置bから始まるT2は風袋計測区間を示している。計量手段103が備えるCPU23は、制御装置10から出力された信号に基づいて、計量載せ台12が風袋測位置bに到達したと判定した場合、その計量載せ台12上に容器14が載ったものと判断し、風袋計測処理を開始する。

図11において、T3は充填物の予備小投を行う予備小投区間を、T4は充填物の大投入を行う大投入区間を、T5は小投位置待ち区間をそれぞれ示している。また、cは小投位置を示しており、この小投位置cから始まるT6は充填物の小投入を行う小投入区間を示している。

図11において、T7は計量手段3を安定させるための安定待ち区間を、T8は容器14の重量を計測するための安定計測区間をそれぞれ示している。

図11において、dはエンド位置を示している。計量手段103が備えるCPU23は、制御装置10から出力された信号に基づいて、計量載せ台12がエンド位置dに到達したと判定した場合、仮にその計量載せ台12上の容器14に対して充填バルブ27による充填処理が施されていたとしても、充填バルブ27の充填動作を終了させる。

[調整モード]

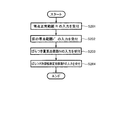

図13A〜図13Cは本発明の実施の形態2に係る計量装置である回転式重量充填装置101の調整モードにおける動作の流れを示すフローチャートである。

本発明においては、零点重量値として安定な値を得るため、C2個の移動平均値を求める。そのために、計量手段103のメモリ24の中に移動平均個数である所定のC2に相当する個数の零点重量値を記憶するためのエリア(以下、零点重量値記憶用エリアという)を予め確保しておく。

回転式重量充填装置101の場合、図11に示す零点計測位置aに計量載せ台103があるときにその計量載せ台103上に被計量物が載置されていないことを認識することができるため、零点計測位置aにいる時点から零点計測区間T1を過ぎる時点の重量測定値は零点計測によるものとし、この重量測定値を零点重量値とする。したがって、非自動はかりの場合のように、零点重量値を得るために仮の零点計測範囲r'を設ける必要はない。

以下の処理は回転式重量充填装置101がおよび回転式重量充填装置101が設置されている環境が正常な状態であることが確認された上で行われる。

次に、回転式重量充填装置101は、実施の形態1の場合と同様に、平基準基準標準偏差Ssaに予め用意した零点重量値のばらつき量の限界を定めるための定数kを乗じることにより、許容最大標準偏差k・Ssaを求める(S403'')。

図16は、本発明の実施の形態2に係る計量装置である回転式重量充填装置101の通常運転モードにおける動作の流れの他の例を示すフローチャートである。

この式3から導かれる以下の式4にしたがって、回転式重量充填装置101は、標準偏差Ssmを算出する(S504)。

次に、回転式重量充填装置101は、ステップS504にて算出された標準偏差Ssmが許容最大標準偏差k・Ssa以上であるか否かを判定する(S505)。ここで、標準偏差Ssmが許容最大標準偏差k・Ssa以上であると判定された場合(S505でYES)、回転式重量充填装置101は、計量手段mに特有な要因により生じた振動信号により当該計量手段mが異常状態になっていることを示す第1零点異常情報を、図示しない表示器に表示する(S506)。

={Ss1g+Ss2g+…+(Ssm2+Ssmg2)1/2+…+Ssng}/n

…式5

ここで、各計量手段103は同型式であって同条件により周囲環境から影響を受けているので、各計量手段103に共通な要因による振動信号によって生じたばらつきの標準偏差は各計量手段103において等しいとみなすことができる。そこで、この値をSsgとすると、以下の式6が成り立つ。

また、計量手段の数が比較的多いため、1台の計量手段103にのみ存在する振動信号によって生じたばらつきの標準偏差Ssmについて以下の式7が成り立つ。

したがって、すべての計量手段103の標準偏差の平均値Ssgaは以下の式8により算出される。

以上より、1台程度の計量手段103に特有な要因による振動信号を重量信号が含んでいたとしても、すべての計量手段103に係る標準偏差の平均値をとれば、すべての計量手段103に共通な要因による振動信号によって生じた零点偏差量のばらつきの標準偏差に等しくなる。ここで、nの値が大きくなる場合は複数の計量手段の重量信号に異常な振動信号が含まれる確率が高まってくるが、その一方でnが大きくなるのでSsga≒Ssgは成立する。

2 重量測定装置

3 入出力回路

4 CPU

5 入力器

6 表示器

7 メモリ回路

10 制御装置

11 位置検出手段

12 載せ台

13 ロードセル

14 容器

15 スターホイール

16 搬送コンベヤ

17 スターホイール

18 搬送コンベヤ

21 増幅器

22 A/D変換器

23 CPU

24 メモリ

25 通信インタフェース

26 入出力装置

27 充填バルブ

101 回転式重量充填装置

102 回転体

103 計量手段

A1,A2,A3,A4 演算増幅器

AD1,AD2,AD3,AD4 A/D変換器

LC1,LC2,LC3,LC4 ロードセル

Claims (7)

- 被計量物を載置するための計量載せ台と、当該計量載せ台に載置された被計量物の重量を測定するための計量手段とを備える計量装置の異常状態を検知する計量装置の異常検出方法において、

前記計量載せ台上に被計量物が載置されていない場合の重量値である零点重量値を、使用者による任意の時間間隔での手動零点計測操作が行われるたびに生成するステップと、

前回の前記手動零点計測操作が行われてから今回の前記手動零点計測操作が行われるまでの時間を計測するステップと、

前記計測された時間が規定時間以内であるときに、前回の前記手動零点計測操作が行われたときに前記生成された零点重量値と今回の前記手動零点計測操作が行われたときに前記生成された零点重量値との差である零点変動量を算出するステップと、

前記算出された零点変動量が前記規定時間に対して予め定められた正常範囲内にあるか否かに基づいて、前記計量装置に異常状態が発生しているか否かを判定するステップと

を有することを特徴とする計量装置の異常検出方法。 - 被計量物を載置するための計量載せ台と、当該計量載せ台に載置された被計量物の重量を測定するための計量手段とを備える計量装置の異常状態を検知する計量装置の異常検出方法において、

前記計量載せ台上に被計量物が載置されていない場合の重量値である零点重量値を、使用者による任意の時間間隔での手動零点計測操作が行われるたびに生成するステップと、

前回の前記手動零点計測操作が行われてから今回の前記手動零点計測操作が行われるまでの時間を計測するステップと、

前回の前記手動零点計測操作が行われたときに前記生成された零点重量値と今回の前記手動零点計測操作が行われたときに前記生成された零点重量値との差である零点変動量を算出するステップと、

前記算出された零点変動量を前記計測された時間で除することにより零点時間変化率を算出するステップと、

前記算出された零点時間変化率が所定の範囲内にあるか否かに基づいて、前記計量装置に異常状態が発生しているか否かを判定するステップと

を有することを特徴とする計量装置の異常検出方法。 - 前記生成された零点重量値と正常な零点重量値である零点基準値との差である零点偏差量を算出するステップと、

前記算出された零点偏差量の大きさに基づいて、零点異常が発生しているか否か、および零点異常の発生を予告するか否かを判定するステップと

をさらに有する請求項1または請求項2に記載の計量装置の異常検出方法。 - 前記生成された複数の零点重量値それぞれと正常な零点重量値である零点基準値との差である零点偏差量を算出するステップと、

前記算出された複数の零点偏差量に対して統計処理を施すことによって、零点異常が発生しているか否か、および零点異常の発生を予告するか否かを判定するステップと

をさらに有する請求項1または請求項2に記載の計量装置の異常検出方法。 - 前記判定するステップは、

所定の閾値を超える零点偏差量の数と所定の閾値を超えない零点偏差量の数との割合に基づいて、零点異常が発生しているか否か、および零点異常の発生を予告するか否かを判定する、請求項4に記載の計量装置の異常検出方法。 - 被計量物を載置するための計量載せ台と、当該計量載せ台に載置された被計量物の重量を測定するための計量手段とを備える計量装置において、

前記計量手段は、

前記計量載せ台上に被計量物が載置されていない場合の重量値である零点重量値を、使用者による任意の時間間隔での手動零点計測操作が行われるたびに生成する零点重量値生成手段と、

前回の前記手動零点計測操作が行われてから今回の前記手動零点計測操作が行われるまでの時間を計測する時間計測手段と、

前記時間計測手段によって計測された時間が規定時間以内であるときに、前回の前記手動零点計測操作が行われたときに前記生成された零点重量値と今回の前記手動零点計測操作が行われたときに前記生成された零点重量値との差である零点変動量を算出する零点変動量算出手段とを備え、

前記零点変動量算出手段によって算出された零点変動量が前記規定時間に対して予め定められた正常範囲内にあるか否かに基づいて、前記計量装置に異常状態が発生しているか否かを判定する異常判定手段

を備えることを特徴とする計量装置。 - 被計量物を載置するための計量載せ台と、当該計量載せ台に載置された被計量物の重量を測定するための計量手段とを備える計量装置において、

前記計量手段は、

前記計量載せ台上に被計量物が載置されていない場合の重量値である零点重量値を、使用者による任意の時間間隔での手動零点計測操作が行われるたびに生成する零点重量値生成手段と、

前回の前記手動零点計測操作が行われてから今回の前記手動零点計測操作が行われるまでの時間を計測する時間計測手段と、

前回の前記手動零点計測操作が行われたときに前記生成された零点重量値と今回の前記手動零点計測操作が行われたときに前記生成された零点重量値との差である零点変動量を算出する零点変動量算出手段と、

前記零点変動量算出手段によって算出された零点変動量を前記計測された時間で除することにより零点時間変化率を算出する零点時間変化率算出手段とを備え、

前記零点時間変化率算出手段によって算出された零点時間変化率が所定の範囲内にあるか否かに基づいて、前記計量装置に異常状態が発生しているか否かを判定する異常判定手段を備えることを特徴とする計量装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010225003A JP5048822B2 (ja) | 2010-10-04 | 2010-10-04 | 計量装置の異常検出方法及び計量装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010225003A JP5048822B2 (ja) | 2010-10-04 | 2010-10-04 | 計量装置の異常検出方法及び計量装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003387595A Division JP4814485B2 (ja) | 2003-11-18 | 2003-11-18 | 計量装置の異常検出方法及び計量装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011002471A JP2011002471A (ja) | 2011-01-06 |

| JP5048822B2 true JP5048822B2 (ja) | 2012-10-17 |

Family

ID=43560502

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010225003A Expired - Fee Related JP5048822B2 (ja) | 2010-10-04 | 2010-10-04 | 計量装置の異常検出方法及び計量装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5048822B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010203954A (ja) * | 2009-03-04 | 2010-09-16 | Yamato Scale Co Ltd | 車輪または車軸の重量値測定システム |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5701618B2 (ja) | 2010-03-04 | 2015-04-15 | ギガフォトン株式会社 | 極端紫外光生成装置 |

| WO2015107725A1 (ja) * | 2014-01-20 | 2015-07-23 | 新東工業株式会社 | 表面特性検査装置及び表面特性検査方法 |

| JP6676494B2 (ja) * | 2016-07-26 | 2020-04-08 | 大和製衡株式会社 | 重量選別機 |

| CN116337198A (zh) * | 2023-03-16 | 2023-06-27 | 新余钢铁股份有限公司 | 一种动态轨道衡秤体故障诊断系统和方法 |

| CN119566044B (zh) * | 2024-11-29 | 2025-11-25 | 生态环境部华南环境科学研究所(生态环境部生态环境应急研究所) | 焚烧飞灰收集处理系统及其运行全过程的状态感知方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0746060B2 (ja) * | 1986-03-28 | 1995-05-17 | 株式会社島津製作所 | 電子天びん |

| JP2756849B2 (ja) * | 1990-02-21 | 1998-05-25 | 大和製衡株式会社 | 計重装置の零点測定方法 |

| JP2001228014A (ja) * | 2000-02-15 | 2001-08-24 | Yamato Scale Co Ltd | 計量器 |

-

2010

- 2010-10-04 JP JP2010225003A patent/JP5048822B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010203954A (ja) * | 2009-03-04 | 2010-09-16 | Yamato Scale Co Ltd | 車輪または車軸の重量値測定システム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011002471A (ja) | 2011-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5048822B2 (ja) | 計量装置の異常検出方法及び計量装置 | |

| JP4814485B2 (ja) | 計量装置の異常検出方法及び計量装置 | |

| US10527486B2 (en) | Weighing scale diagnostics method | |

| RU2504742C2 (ru) | Устройство контроля взвешивания и соответствующий способ для электронных конвейерных весов | |

| KR101218589B1 (ko) | 로드셀 모니터링 장치 및 방법 | |

| JP4642504B2 (ja) | 重量測定装置 | |

| JP5191520B2 (ja) | 重量測定装置 | |

| JP5995681B2 (ja) | 計量装置 | |

| JP5545748B2 (ja) | コンベヤスケール | |

| JP7217593B2 (ja) | 予兆診断システム | |

| JP2002243562A (ja) | デジタルロードセル及びマルチロードセル式はかり | |

| JP4578216B2 (ja) | 重量充填装置の制御方法及び重量充填装置 | |

| JP2011099785A (ja) | 組合せ秤 | |

| JPH09280939A (ja) | 複数の計量センサーをもつ秤装置 | |

| JP5600057B2 (ja) | 計量装置 | |

| JP2014077717A (ja) | タイヤ用ダイナミックバランス測定装置 | |

| CN105091950A (zh) | 温度、物位一体化探测仪 | |

| JP2013088311A (ja) | 計量システム | |

| JP5679852B2 (ja) | 計量装置 | |

| JP2006053035A (ja) | 計量システム | |

| CN115824376A (zh) | 一种判断电子秤称重传感器工作状态的方法及系统 | |

| JP6026771B2 (ja) | 計量装置 | |

| JP2009250662A (ja) | 計量機器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101005 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101005 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120710 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120719 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150727 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5048822 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |