本発明は、被照射物にレーザ光を照射するレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法に関する。

近年、基板上に薄膜トランジスタ(TFT)を製造する技術が大幅に進歩し、アクティブマトリクス型の表示装置への応用開発が進められている。特に、多結晶半導体膜を用いたTFTは、従来の非単結晶半導体膜を用いたTFTよりも電界効果移動度(モビリティともいう)が高いので、高速動作が可能である。そのため、従来基板の外部に設けられた駆動回路で行っていた画素の制御を、画素と同一の基板上に形成した駆動回路で行うことが試みられている。

半導体装置に用いる基板は、コストの面からガラス基板が有望視されている。しかし、ガラス基板は耐熱性に劣り、処理温度が高い場合に熱変形しやすい。そのため、ガラス基板上に多結晶半導体膜を用いたTFTを形成する場合は、ガラス基板の熱変形を避けるために、ガラス基板上に形成された半導体膜の結晶化にレーザアニール法が用いられる。

レーザアニール法の特徴は輻射加熱または伝導加熱を利用するアニール法と比較して処理時間を大幅に短縮できることや、半導体膜を選択的、局所的に加熱して、基板に殆ど熱的損傷を与えないことなどが挙げられる。

一般に、レーザアニール法を用いて半導体膜の結晶化を行う際は、光学系を用いてビームスポットの形状を線状や長方形等の形状に整形して照射する。被照射物へのレーザ光の照射は、レーザ光に対して被照射物をビームスポットの短辺方向および長辺方向の2方向へ相対的に移動することにより、被照射物へのレーザ光の照射を効率的に行うことができ、量産性を高めることができる。なお、短辺方向とは長方形のビームスポットの短辺に平行な方向を指し、長辺方向とは長方形のビームスポットの長辺に平行な方向を指す。

レーザアニール法においては、被照射物に対するレーザ光の照射位置を制御することが重要になる。従来、レーザ光の照射位置を正確に制御するにあたって、被照射物に基準となるマーカーを設け、該マーカーを基にCCD(Charge Coupled Device)カメラやパソコン等を含む画像処理手段を用いて照射位置の制御を行う手法が用いられている。(例えば特許文献1)

特開2003−224084

しかし、被照射物に設けられたマーカーを基準としてCCDカメラ等を含む画像処理手段を用いて、レーザ光の照射位置を一度決定しても、レーザ光の照射を繰り返すうちにレーザ光の照射を行いたい領域に対して照射位置がずれるという問題が生じる。これは、レーザ光を照射する際にステージ等の移動装置を用いた場合、その移動装置が絶対的な精度を持っていないためである。

照射開始直後はこのずれはわずかであるが、ステージの移動が繰り返し行われるにつれて、徐々にそのずれが大きくなる。例えば、一辺が1メートルを超える基板にμm単位でレーザ光の照射位置を制御しようとした場合、移動によるずれが顕著に現れ大きな問題となる。

レーザ光を照射する位置がずれることによって、例えば、基板上に形成した非晶質半導体膜にレーザ光を照射して結晶化を行う場合、結晶化されない領域やレーザ光が重複して照射される領域が形成されるといった問題が生じる。このようにして形成された半導体膜を用いてTFTを作製しても、その電気特性にバラツキが生じ、信頼性が低下してしまうことが考えられる。

また、非晶質半導体膜にレーザ光を照射して結晶化する際に、結晶をレーザ光の走査方向に沿って成長させるため、ある一定の速度でレーザ光に対して被照射物を相対的に2方向に移動させてレーザ光の照射を行う。この場合、レーザ光の照射位置をCCDカメラ等を含む画像処理手段を用いて2方向において制御する場合、位置の制御に時間がかかり処理速度が遅くなる。また、レーザ光に対する被照射物の移動速度が速い場合には、レーザ光の照射位置を制御するために、非常に高性能の画像処理手段が必要となってくる。

そこで、本発明は上記問題を鑑み、従来に比べて、レーザ光の照射位置を高精度で制御することが可能なレーザ照射装置を提供することを課題とする。また、大型基板上に形成された半導体にも高精度でレーザ光を照射することにより半導体装置を作製する方法を提供することを課題とする。

上記の問題は、レーザ光の照射を行っている際の位置決めの回数が少ないことや、レーザ光に対する被照射物のビームスポットの短辺方向と長辺方向への移動を区別せずに同様に行うことに原因があると考えられる。

したがって、本発明では、レーザ光の照射位置に合わせて複数のマーカーを設けて照射位置を正確に決定する機会を増やし、被照射物のビームスポットの短辺方向への移動と長辺方向への移動の役割を考え、短辺方向への移動の速度と長辺方向への移動の速度をそれぞれ別々に設定する。具体的には、被照射物にアニールを行うビームスポットの短辺方向への移動は位置を高精度で制御する必要性がないため上記長辺方向への移動よりも速い速度で行い、レーザ光を照射する位置を決定する長辺方向への移動は上記短辺方向への移動よりも遅い速度で行い、高精度でレーザ光の照射する位置を制御する。

なお、本発明におけるレーザアニールとは、半導体基板又は半導体膜に形成された損傷層やアモルファス層を結晶化する技術や、基板上に形成された非晶質半導体膜を結晶化させる技術、そして非単結晶半導体をアニールする技術を指している。また、半導体基板又は半導体膜の平坦化や表面改質に適用される技術も含んでいる。

本発明のレーザ照射装置は、第1のレーザ光を射出するレーザ発振器と、第1のレーザ光を被照射物の表面において短辺と長辺を有する細長い形状のビームスポットに整形する光学系と、第1のレーザ光に対して被照射物を前記ビームスポットの長辺方向および短辺方向に相対的に移動させる手段と、第1のレーザ光に対する被照射物の前記ビームスポット長辺方向への移動を短辺方向への移動より遅い速度で行う手段と、レーザ位置決め機構(第1のレーザ光の照射位置を決めるまたは制御する機構)とを有していることを特徴としている。また、レーザ位置決め機構は、第1のレーザ光に対する被照射物の前記ビームスポット長辺方向への相対的な移動を制御する手段を有することを特徴としている。

レーザ位置決め機構は、少なくとも第2のレーザ光を射出する第2のレーザ発振器と、第2のレーザ光を検出する検出器を備え、被照射物上に形成されたマーカーの位置を読み取って第1のレーザ光の照射位置を制御する手段を有している。レーザ位置決め機構は走査ステージと連動しており、走査ステージを動かす場合はレーザ位置決め機構によって走査ステージの移動、停止が制御される。

また、本明細書中で細長い形状とは、その細長い形状の第1の方向と当該第1の方向と垂直な第2の方向に対して、短辺と長辺を有していればどのような形状でもよく、長方形や線状や楕円等の形状が含まれる。本発明において、細長い形状に整形されたビームスポットの長辺方向および短辺方向とは、それぞれ、短辺に平行な方向を短辺方向とよび、長辺に平行な方向を長辺方向とよぶ。例えば、楕円の形状に整形されたビームスポットの長辺方向および短辺方向とは、楕円状の異なる2点を結んだときにその間隔が最も長くなる線分に平行な方向を長辺方向といい、その長辺方向に直角な方向に平行な方向を短辺方向という。

本発明のレーザ照射装置は、第1のレーザ光に対して被照射物が、長方形、線状または楕円等の細長い形状に整形されたビームスポットの短辺方向へ相対的に移動している際に、被照射物へ第1のレーザ光を照射してアニールを行うものである。被照射物への第1のレーザ光が重複して照射されたり、第1のレーザレーザ光が照射されない領域が生じたりしないように、被照射物の正確な位置に第1のレーザ光の照射を行うためにはビームスポットの長辺方向への移動を高い精度で制御する必要がある。そのため、レーザ位置決め機構は、第1のビームスポットの長辺方向への移動を制御できることを特徴としている。

また、レーザ位置決め機構を用いてマーカーの位置を読み取る方法としては、被照射物においてマーカーが形成されている面に第2のレーザ光を照射して被照射物に形成されたマーカーを透過した第2のレーザ光を検出するものなどが挙げられる。この場合被照射物においてマーカーが形成されている面に照射するレーザ光には、被照射物上に形成されたマーカー部分は透過するがそれ以外の部分は透過しないものを用いる。例えば、ガラス基板上に半導体膜を形成した場合、マーカーは選択的に半導体膜のある部分を除去して形成されているので、ガラス基板を透過し且つ半導体膜に吸収されるレーザ光を用いるとよい。

また、マーカーの位置の読み取りは、被照射物に形成されたマーカーを透過する場合に限られず、マーカーに反射したレーザ光を検出することによっても同様に行うことができる。ガラス基板上に半導体膜を形成した場合、ガラス基板と半導体膜とで反射率の差が大きいレーザ光を用いるとよい。

レーザ位置決め機構は、第1のビームスポットの長辺方向、つまり移動させる2方向のうちの1方向への被照射物の移動を制御する。この場合、被照射物の表面に形成されるマーカーの形状は、被照射物が第1のビームスポットの長辺方向に移動した際に第2のレーザ光を検出しやすい形状にするのが好ましく、例えば第1のビームスポットの短辺方向に沿ってマーカーを細長くするのがよい。

本発明の半導体装置の作製方法は、レーザ発振器から射出されたレーザ光を走査ステージに配置された被照射物の表面において、短辺と長辺を有する細長い形状のビームスポットとなるように整形し、レーザ光を発振させながら、レーザ光に対して走査ステージをビームスポットの長辺方向および短辺方向へ相対的に移動させて被照射物をアニールし、レーザ光に対する被照射物のビームスポット長辺方向への移動を、ビームスポット短辺方向への移動より遅い速度で行い、且つ、被照射物に形成されたマーカーを検出することによって制御することを特徴としている。

本発明では、被照射物のビームスポットの短辺方向への移動と長辺方向への移動の役割を考えて、移動速度をそれぞれ別々に設定する。被照射物を第1のレーザ光に対してビームスポットの短辺方向へ相対的に移動する際は100mm/sec以上20m/sec以下の速度で行うことが好ましい。この速度は、アニールによって粒径の大きい結晶が得られる範囲であり、20m/sec以上の速度で行った場合はレーザの走査方向に沿って結晶が成長しない。また、被照射物を第1のレーザ光に対してビームスポットの長辺方向へ相対的に移動する際は、高い位置精度が要求されるため、100mm/sec未満の遅い速度で行うことが好ましい。

なお、レーザ光を照射してアニールを行う場合に、第1のレーザ光を固定して走査ステージ上に配置された被照射物を移動させてアニール行ってもよいし、被照射物を固定して第1のレーザ光を移動させてアニールを行ってもよい。また、第1のレーザ光と被照射物の両方を移動させてアニールを行ってもよい。

また、本発明において、レーザ位置決め機構を少なくとも2つ以上用いることによってレーザ光を照射する位置を高精度で制御することができる。被照射物の両端にマーカーを形成し、レーザ光を1回走査するごとに一方の端部のマーカーを読み取ることによって、走査する度に照射位置の制御を行うことが可能となる。2つ以上のレーザ位置決め機構はどのように配置してもよいが、第1のレーザ光を挟んで一直線上に配置することが好ましい。

本発明では、第1のレーザ発振器から射出される第1のレーザ光として連続発振のレーザ光を用いることによって、走査方向に沿って長く伸びた大粒径の結晶領域が形成される。第1のレーザ発振器としてはYAGレーザ、YVO4レーザ、セラミックレーザ、GdVO4レーザ、YLFレーザ、Arレーザを用いることができる。また、10MHz以上の非常に周波数の高いパルスレーザ発振器から射出されるレーザ光も第1のレーザ光として利用できる。

本発明は、被照射物に複数のマーカーをレーザ光の照射位置に合わせて設け、レーザ位置決め機構を用いてレーザ光の照射位置を制御することによって、被照射物に均一にレーザ光を照射することができる。また、レーザ光の照射位置を1方向において高精度で制御してレーザ光を照射することにより、大型基板上に形成された半導体膜の全面を均一にアニールすることができる。

本発明の実施の形態について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同じものを指す符号は異なる図面間で共通して用いる。

(実施の形態1)

本実施の形態では、本発明のレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法の一例に関して、図面を用いて説明する。

図1において、本実施の形態では、被照射物としてガラス基板106上に半導体膜105を成膜したものを用意する。ここでは、半導体膜105をガラス基板上に成膜した後、当該半導体膜105に円形状のマーカー113a、113bおよび矩形状のマーカー114をマスクパターニングあるいは高出力のレーザ光により選択的に形成する。本実施の形態では、基板106の一方の端部から他方の端部までレーザ光の照射を行う走査回数と同数の矩形状のマーカー114を基板の両端部(半導体膜105の両端部)にそれぞれ設ける構成とする。なお、基板106としては、ガラス基板の他にも透光性を有するものであればどのようなものを用いてもよく、例えばプラスチック等の基板を用いることも可能である。

本実施の形態では、マーカー114は基板に形成された半導体膜105を選択的に除去して設けられる。そして、ガラス基板106は透過するが半導体膜105は透過しないレーザ光111e、112eが入射した場合、マーカー114が形成されている箇所においては、半導体膜105が除去されているので入射されたレーザ光111e、112eは、ガラス基板106を透過する。この透過したレーザ光111e、112eをそれぞれ光検出器111d、112dを用いて検出する。光検出器は光を電流に変換し測定することができ、電流値がある一定値以上流れた時に応答するものとする。

一方、マーカー114のない箇所、つまり半導体膜105が成膜されている箇所においては、入射されるレーザ光は透過しないため光検出器111d、112dには検出されない。このように、レーザ光と光検出器を用いることによって、基板上の照射位置を正確に決定することができる。

なお、ここでは検出器として光が照射された際に光を電流に変換することによってその光を検出する場合を示したが、これに限らず、光が照射されたときにその光を検出できるものであればどのような検出器を用いても良い。例えば光が照射された際に光を熱に変換することによってその光を検出する検出器などを用いてもよい。これは、光が物質に吸収されるとそのエネルギーが熱に変換されて物質の温度上昇が起こり、その結果生じる物理的変化を利用するものである。これを用いた場合、基板106を透過したレーザ光111eおよび112eがそれぞれ111dおよび112dに照射された際の温度変化により検出することができる。

レーザ発振器101から射出したレーザ光は、ミラー102によって反射し、その進行方向をガラス基板106上に成膜された半導体膜105に対して垂直な方向に変換される。その後、レーザ光は、2枚のシリンドリカルレンズ103、104によってそれぞれ一軸方向に集光され、半導体膜105上で線状に整形される。なお、ここでは、レーザ発振器101から射出したレーザ光を第1のレーザ光とし、第1のレーザ光によって半導体膜105上に形成されるレーザ光のビームスポットを第1のビームスポットとする。

本実施の形態では、第1のビームスポットを線状、楕円状または長方形状に整形して用いるのが好ましい。このように、第1のビームスポットを線状、楕円状または長方形状に整形することによって、第1のレーザ光を第1のビームスポットの短辺方向に沿ってガラス基板106の端部から端部まで相対的に移動させることによって、レーザアニールを効率良く行うことができる。また、レーザ発振器101として、YAGレーザ、YVO4レーザ、セラミックレーザ、GdVO4レーザ、YLFレーザ、Arレーザ等を用いることができる。また、10MHz以上の非常に周波数の高いパルスレーザ発振器から射出されるレーザ光もレーザ光として利用できる。

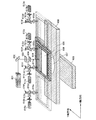

また、本実施の形態では、ガラス基板106は回転ステージ107上に設置されており、回転ステージ107はX軸方向に移動するX軸ステージ108、Y軸方向に移動するY軸ステージ109上に設置されている。半導体膜105には前述したようにパターニング等によって得られる矩形状のマーカー114が形成されている。

第1のレーザ光を半導体膜105に照射してアニールを行う場合、第1のビームスポットの短辺方向(X軸方向)に対してガラス基板106がX軸ステージを往復して移動することにより、効率良くアニールを行うことができる。この場合、X軸方向に第1のレーザ光を半導体膜105の一方の端部から他方の端部に1回走査することによって得られる大粒径の結晶領域の幅(以後、大粒径の結晶領域が形成される幅をd1と記す)の分ずつY軸ステージをY軸方向にスライドさせる。その後、再び先ほどとは逆のX軸方向に1回移動させてアニールを行い、Y軸方向にd1だけスライドさせる、という操作を繰り返すことによって無駄なく半導体膜105全面に第1のレーザ光を照射することができる。(図2参照)

第1のレーザ光の照射位置は、前述したレーザ光111eまたは112eがマーカー114a〜114fを透過して光検出器111dまたは112dに検出された際に、Y軸ステージが停止することによって制御される。つまり、マーカー114a、114d、114eおよびマーカー114b、114c、114fの中心間距離を設定することによって、任意の値でY軸方向の移動を制御することができる。

この場合、それぞれマーカーの中心間距離をd1の間隔で隣り合うように設定するのが好ましい。これらのマーカー114a〜114fを基にしてY軸方向の移動を制御することによって、Y軸ステージ109もd1の間隔で移動し、半導体膜105全面へのレーザ光の照射が可能となる。なお、マーカーの間隔は、照射されるレーザ光のビームスポット径や大粒径領域が形成される幅を考慮して実施者が用途に合わせて適宜設定すればよい。

これらのマーカーにレーザ発振器111a、112aからそれぞれ射出されたレーザ光111e、112eが入射した場合、入射したレーザ光が光検出器111d、112dにより検出される。レーザ発振器111a、112aからそれぞれ射出されるレーザ光111e、112eを第2のレーザ光とし、第2のレーザ光によって形成されるレーザ光のビームスポットを第2のビームスポットとする。

ここでは、前記レーザ発振器111a、112aから射出されるレーザ光には、ガラス基板には吸収されないが半導体膜には吸収される、出力が1mW以下のグリーン或いはブルーの波長のレーザ光を用いる。レーザ発振器111a、112aからそれぞれ射出したレーザ光111e、112eは、それぞれミラー111b、112bによって、ガラス基板106に垂直方向に入射され、対物レンズ111c、112cによって円状のビームスポットになるよう整形される。これら、レーザ発振器111a、ミラー111b、対物レンズ111c、光検出器111dからなる系をレーザ位置決め機構111と称する。また、同様に112a〜112dをレーザ位置決め機構112とする。

また、レーザ位置決め機構は少なくとも2系統用いる。これは、ガラス基板106がX軸ステージ108上でX軸方向に往復動作をするため、ガラス基板のX軸上において左右両端にそれぞれ位置を決めるための手段を設けるためである。

なお、本実施の形態においてマーカー114は矩形状としたが、これに限らず楕円状や円状としてもよい。また、位置の制御に用いる第2のビームスポットの形状も円状に限らず、楕円状や矩形状としてもよいが、Y軸方向に平行な方向の第2のビームスポットの長さは、マーカー114の幅より十分に小さくし、高い位置決め精度を保つようにする。

本実施の形態においては、第1のビームスポットの走査筋が均一な間隔を保ちながら照射面上において走査されることが重要であるため、マーカー114を用いて正確に位置の制御を行うのは第1のビームスポットの長辺方向、つまりY軸方向とする。そのため、マーカー114の形状はX軸方向に平行な辺をY軸方向に平行な辺より十分に長くすると、基板がY軸方向に移動した際に照射した第2のレーザ光を検出しやすくなるため好ましい。

また、基板のX軸方向への移動は、レーザ光の照射によって粒径の大きい結晶が得られる100mm/sec〜20m/secの速度で行うとよい。一方、基板のY軸方向への移動は、レーザ位置決め機構がマーカーを読み取って正確に位置を制御できる速度に設定すればよく、この場合100mm/sec未満の速度で行う。

第1のレーザ光を照射する開始位置を決定する際、基板の回転方向のずれを修正するために固定されたCCDカメラ110と2つのマーカー113a、113bを利用する。この手法は従来用いられる手法であり、このマーカー113a、113bを用いて、マーカーに対する基板の回転角度を修正し、照射開始位置を決定する。回転方向のずれを補正する方法としては、まず固定CCDカメラ110の下に、マーカー113aを移動させ、マーカー113aのXa、Ya座標を得る。次にマーカー113bをCCDカメラ110の下に移動させ、マーカー113bのXb、Yb座標を得る。このとき、Yb−Ya=0となるように回転ステージ107を移動させることで、ステージの回転方向のずれを補正することができる。

本実施の形態では、マーカー113a、113bを用いてレーザ照射開始位置が決定した時点で、第2のレーザ光111eがマーカー114aに入射するように設定する。この場合を、図2を用いて説明する。

図2において、第2のレーザ光がマーカー114aに入射した場合、マーカー114aの部分は半導体膜が形成されていないためレーザ光111eが基板を透過する。透過したレーザ光は、基板の下方に設置した光検出器111dによって検出され、この検出時にY軸ステージ109は停止する。そして、Y軸ステージの停止と同時にX軸ステージの移動が開始される。

はじめに、図2に示すQ1方向にX軸ステージが移動することによって、半導体膜105にレーザ光が照射されC1部分のアニールが行われる。この場合、第1のビームスポットを固定して基板をX軸方向に移動しているので、基板が移動する方向と基板がビームスポットにより照射される方向は逆になる。X軸ステージの一方の端から移動が始まり、基板が徐々に加速され、一定の速度に達した後に第1のレーザ光が半導体膜105に入射してアニールが行われるようにする。つまり、第1のレーザ光が半導体膜に照射されている期間は、X軸方向の移動速度は一定を保つように設定する。一定の速度でレーザ光を照射することにより、半導体膜に対するアニールが均一に行われるので、結晶化を均一に行うことができる。

第1のビームスポットが半導体膜上のC1部分を走査し終えたら、基板が徐々に減速しはじめ、他方の端にきた時点で停止する。C1部分の走査において、ステージの始動位置と停止位置を図2中、点線で示す。また、第1のビームスポットによりアニールされる方向を点線矢印で示す。

次に、X軸ステージの停止と同時にY軸ステージの移動が開始する。Y軸ステージは第1のビームスポットの長辺方向、つまりY軸方向(図2のP方向)に移動するが、第2のレーザ光112eがマーカー114cに入射し、基板を透過した第2のレーザ光が光検出器112dによって検出されたときにY軸ステージ109が停止する。そして、今度はQ2方向にX軸ステージ108が移動することにより、C1の時とは逆方向からC2部分のアニールが行われる。C2部分のアニールが終わりX軸ステージの停止後、Y軸ステージが先ほどと同様にP方向に移動する。マーカー114eに第2のレーザ光111eが入射した時点で、光検出器111dに検出され、Y軸ステージ109が停止する。そして再びX軸ステージがQ1方向に動き出す。

これら一連の動作を繰り返し行うことで、大面積のガラス基板106上に成膜された半導体膜105の全面に第1のレーザ光を照射することができる。基板全面にレーザアニールを行う場合も、位置を高精度に制御するのはY軸方向の1方向だけであるため、従来行われていたCCDカメラ等の画像処理用いて2方向の位置を制御する方法よりも短時間で正確な位置を読み取り、レーザ光の照射を効率よく行うことが可能となる。

本実施の形態においては、アニールを行う第1のレーザ光の走査回数と同数の矩形状のマーカー114をX軸方向における基板の両端部(半導体膜の両端部)にそれぞれ設ける図2に示す構成としたが、本発明はこれに限られず、第1のレーザ光の照射位置を制御でき基板全面に均一にアニールが行えるならマーカー114をどのように配置してもよい。例えば、図9に示すように、マーカー114をそれぞれX軸方向における基板106の両端部(半導体膜105の両端部)に交互に形成してもよい。上述した第1のレーザ光の照射方法では、基板のX軸方向にたいして1回走査する毎に、読み取るマーカーが、基板(半導体膜)のX軸方向の左右端部で異なるため、マーカー114をそれぞれX軸方向の両端に交互に形成した図9に示す場合も図2と同様に位置を制御することができる。さらに、この場合マーカー114の形成数が半分で済むため、処理速度も向上する。

また、本実施の形態においては、X軸ステージとY軸ステージの移動は非同期で行っていたが、半導体膜に第1のレーザ光を均一に照射できる場合は、X軸ステージの移動とY軸ステージの移動は同期させて行ってもよい。例えばY軸ステージが移動している間にX軸ステージが移動していてもよい。この場合、X軸ステージの加速または減速している期間にY軸ステージの移動を行えばよい。あるいは、アニール中のビームスポットの位置を微調整するために、Y軸ステージをX軸ステージと同時に動作させてもよい。X軸ステージとY軸ステージの移動を同期させて行うことによって、さらに処理時間の短縮が可能となる。

また、本実施の形態では、基板が配置された走査ステージを移動させて、被照射物に第1のレーザ光を照射する構成を示したが、第1のレーザ光を移動させてレーザ光を照射してもよいし、走査ステージの移動と第1のレーザ光の移動を組み合わせて行ってもよい。

(実施の形態2)

本実施の形態では、光検出器及びレーザ光の照射位置の補正用に用意したレーザ光を光学素子を用いて複数のレーザ光に分割し、当該複数に分割されたレーザ光の透過光を利用して照射位置を制御する例を、図3〜図5を用いて説明する。なお、図1及び図2と同じものを表す場合は、同じ符号を用いる。

ガラス基板および当該ガラス基板上に設けられた半導体膜は、実施の形態1で用いたものと同様のものを用いる。図4は図3に示すレーザ照射装置におけるガラス基板及びステージの平面図である。ガラス基板106は回転ステージ107上に設置されており、回転ステージ107はX軸方向に移動するX軸ステージ108、Y軸方向に移動するY軸ステージ109上に設置されている。半導体膜105には前述したようにパターニング等によって得られる矩形状のマーカー114が形成されている。

ここで例えば、矩形状のマーカー114における短辺方向の長さを5μm、長辺方向の長さを1mm程度とした場合を考える。第1のビームスポットを半導体膜に照射してアニールを行った場合、本実施の形態において1回のレーザ光の照射によって結晶化により得られる大粒径領域の幅は500μmとする。基板をX軸上で一方の端部から他方の端部まで往復して移動する際、大粒径領域が形成される幅d1(この場合500μm)の分ずつY軸ステージ109をY軸方向にスライドさせてレーザ光を照射することによって基板全面に大粒径の結晶を形成することができる。そのため、この場合図4において、マーカー114a、114d、114eそしてマーカー114b、114c、114dのそれぞれの中心間距離が500μmの間隔で隣り合うように設定する。そうすることによって、これらのマーカーを基にしてY軸ステージ109が500μmの間隔で移動すれば、基板全面に均一にレーザ光を照射することができる。

なお、本実施の形態では、大粒径領域が形成される幅d1を500μmとし、それに伴いマーカー114の間隔も500μmとしたが、マーカーの間隔は、照射されるレーザ光のスポット径や結晶化させたい範囲などを考慮して実施者が用途に合わせて適宜設定すればよく、上記の数値に限定されない。

これらのマーカーにレーザ発振器311a、312aから射出されたレーザ光が入射した場合に、3分割光検出器311f、312fに検出される。レーザ発振器311a、312aからそれぞれ射出されるレーザ光を第2のレーザ光とし、第2のレーザ光によって形成されるビームスポットを第2のビームスポットとする。

レーザ発振器311a、312aから射出されるレーザ光には、それぞれガラス基板には吸収されないが半導体膜には吸収されるレーザを用いる。本実施の形態ではレーザ発振器311a、312aからそれぞれ射出される第2のレーザ光を、それぞれ光学素子311b、312bによって真っ直ぐに進む0次光と+1次の回折光と−1次の回折光とを含む3つのレーザ光に分割する。そして、コリメートレンズ311c、312cによってビームの拡がりを抑え、ミラー311d、312dによってレーザ光の進行方向をガラス基板106に対して垂直方向に変換する。なお、光学素子311b、312bとしては例えば回折格子などを用いる。

その後、それぞれ3つに分割されたレーザ光は、対物レンズ311e、312eによってガラス基板106上に集光され、ガラス基板を透過したレーザ光が3分割光検出器311f、312fによって検出される。上記、レーザ発振器311a、光学素子311b、コリメートレンズ311c、ミラー311d、対物レンズ311e、3分割光検出器311fからなる系をレーザ位置決め機構311と呼ぶ。同様に、312a〜312fをレーザ位置決め機構312とする。また、レーザ位置決め機構は、少なくともX軸ステージ108上の両端に2系統用いる。これは、ガラス基板106がX軸ステージ108上で往復動作をするためである。

ここで、ガラス基板106上での第2のビームスポットのサイズはそれぞれ直径5μmとする。3つに分割されたレーザ光のビームスポットにおけるそれぞれのビームスポットの中心間の距離p(3つのビームスポットの間隔p)を20μm程度に設定し、図4、図5に示すようにマーカー114の長辺方向に対し、斜めの配置を取るように調整する。このとき、0次光がマーカー114の中心にあるときには±1次光のビームスポットがそれぞれマーカー114の淵に掛かるように調整する。なお、ガラス基板106上における3つのビームスポットの間隔pは、光学素子のピッチ(回折格子における溝の間隔)をd、回折格子とコリメートレンズとの間隔をl、用いるレーザ光の波長をλとし、対物レンズとコリメータの焦点距離をそれぞれf

0、f

cとすると

但し、

で表される。

3つのビームスポットの位置に合わせ、ガラス基板106の下側に3分割光検出器311f、312fを配置する。3分割光検出器311f、312fは3つのビームがそれぞれ分割された光検出器に入射するように配置する。

次に、図5を用いて、3つのビームスポットと3分割光検出器を用いた場合の位置を制御する手法について説明する。図5には3つのビームスポットがそれぞれ円で示してあり、点線で示した円の部分は半導体膜によって吸収され、光検出器に検出されない部分を示している。また、矩形状の実線はマーカー114を示しており、四角で示したのは3分割光検出器311fを表しており、分割されたそれぞれの光検出器を上から順に検出器311fa、検出器311fb、検出器311fcとした。

本位置決め手法において、中央の0次光が検出器311fbに検出され、かつ、その両側の±1次光が検出器311fa、検出器311fcにおいて同じ電流値を検出したとき(図5(b))に、信号が検出されてY軸ステージ109が停止するものとする。

3つのビームスポットがマーカー114から左側にあるとき(図5(a))、検出器311faに検出される電流値は検出器311fcの電流値より小さくなるためY軸ステージ109は停止しない。また、3つのビームスポットがマーカー114から右側にあるとき(図5(c))、検出器311faに検出される電流値は検出器311fcの電流値より大きくなるためY軸ステージ109は停止しない。3つのビームスポットがマーカー114から外れた位置にあるとき(図5(d))、検出器311faに検出される電流値と検出器311fcに検出される電流値とが等しくなるが、検出器311fbに電流値が検出されないためY軸ステージ109は停止しない。

本手法を用いることで、マーカー114における短辺方向の中心位置を数μmの高精度で位置を制御することができる。なお、3つのビームスポットの径やマーカー114の大きさは、実施者が目的に合わせて適宜決めればよい。

本実施の形態においてマーカーは矩形状としたが、これに限らず楕円状や円状としてもよい。ただし、3つのビームスポットが前述した条件を満たさなければならない。位置を制御するのに用いる第2のビームスポット形状も円に限らず、楕円状や矩形状としてもよいが、高い位置決め精度を保つには真円が好ましい。

本発明においては、Y軸方向に対して第1のビームスポットが均一な間隔を保ちながら照射面上において走査されることが重要であるため、マーカーを用いて正確に位置を制御されるのは第1のビームスポットの長辺方向、つまりY軸方向とする。そのため、マーカー114の形状はX軸方向に平行な辺をY軸方向に平行な辺より長くすると、基板がY軸方向に移動した際に照射した第2のレーザ光を検出しやすくなるため好ましい。

次に、レーザ光を照射して半導体膜のアニールを行う。レーザ照射開始位置を決定する際に、基板の回転方向のずれを修正するために固定されたCCDカメラ110と2つの円状マーカー113a、113bを利用することができる。上述した実施の形態1と同様に、マーカー113a、113bの座標を得て、回転ステージ107により調整することによって、基板の回転方向のずれを補正することができる。

レーザ照射開始位置が決定した時点で、第2のレーザ光がマーカー114aに入射するように設定し、実施の形態1と同様の方法でレーザ光の照射を行うことによって、ガラス基板106上に成膜された半導体膜105の全面を均一にアニールすることができる。また、実施の形態1の構成では、光検出器にある一定値以上の電流が流れた時点でYステージは停止してしまうが、本実施の形態では、分割された3つのビームスポットを用いることにより、さらに高精度で位置を制御することが可能となる。なお、本実施の形態では第2のレーザ光を3つに分割する例を示したが、3つに限られず第2のレーザ光を2つまたは4つ以上に分割して同様に行ってもよい。

(実施の形態3)

本実施の形態では、光検出器及びレーザ光を基板に入射した時の反射光を利用したレーザ位置決め機構を用いてレーザ光の照射位置を決定する例を、図6及び図7を用いて説明する。

実施の形態1及び実施の形態2では、CCDカメラを用いて回転軸の角度調整を行ったが、本実施の形態では、レーザ光を3つに分割して得られる3つのビームスポットを有するレーザ光(3スポットレーザ)及びレーザ走査方向(X軸方向)に長く伸びたマーカーを用いて回転軸の角度調整を行う。また、ガラス基板の下方に光検出器を置く手法では、空間上の制限があるため、本実施の形態では、基板の上方に光検出器を設けることによりガラス基板及び半導体膜からの反射光の強弱を検出し位置決めを行う。

図6において大面積のガラス基板606上に半導体膜605を成膜したものを用意する。本実施の形態では、半導体膜605をガラス基板606の全面に成膜した後、レーザ光の走査方向に長く伸びたマーカー614をマスクパターニングあるいは高出力のレーザ光により形成する。ここでは、レーザ光の走査回数と同数のマーカーをマスクパターニングによって設ける。

基板606の半導体膜605が形成されている面に対してレーザ光の照射を行った際、マーカー614が形成されている箇所は半導体膜が除去されているため、半導体膜表面と比較して反射するレーザ光の強度が異なる。例えば、波長632nmのレーザ光を照射した場合、非晶質半導体膜がガラス基板606上に55nm成膜してあるとき、反射率は約65%程度であり、非晶質半導体膜が形成されていないガラス基板では、反射率は10%程度である。

反射したレーザ光を、3分割光検出器610f〜613fを用いて光が変換された電流値を検出し、電流値が特定の条件のときにY軸ステージ609が停止する。そして、電流値がある特定の条件を満たさないときには、ステージは停止しない。また、レーザ位置決め機構を同時に2系統用いて、基板の異なる2箇所において、3スポットレーザの反射光を検出することで、基板の回転方向のズレを調整する。これらのことを利用して、ビームスポットの照射位置を正確に決定する。

レーザ発振器601から射出されたレーザ光は、ミラー602によって反射し、ガラス基板606上に成膜された半導体膜605に垂直な方向に入射される。入射された光は、2枚のシリンドリカルレンズ603,604によってそれぞれ一軸方向に集光され、半導体膜605上で線状に整形される。レーザ発振器601から射出したレーザ光を第1のレーザ光とし、第1のレーザ光によって形成されるビームスポットを第1のビームスポットとする。本実施の形態では第1のビームスポットを線状としたが、これに限らず楕円状やアスペクト比の大きい長方形状としてもよい。第1のビームスポットの短辺方向にガラス基板606を相対的に移動させることで、アニールを効率良く行うことができる。

図7は図6に示すレーザ照射装置におけるガラス基板及びステージの平面図である。両図で同じ箇所には同じ符号を用いている。ガラス基板606は回転ステージ607に載置されており、回転ステージ607はX軸方向に移動するX軸ステージ608、Y軸方向に移動するY軸ステージ609に設置されている。半導体膜605には前述したようにパターニング等によって得られる矩形状のマーカー614が形成されている。矩形状のマーカー614の形状は実施者がレーザ光のスポット等を考慮して適宜設定すればよい。

また、マーカー614a、614b、614cのそれぞれの中心間距離も実施者が適宜設定すればよいが、これらのマーカーを基にしてY軸ステージ609が移動するため、第1のビームスポットによって半導体膜上に形成される大粒径領域の幅d1に設定することが好ましい。

これらのマーカーにレーザ発振器610a〜613aから射出されたレーザ光を入射させる。レーザ発振器610a〜613aから射出されるレーザ光を第2のレーザ光とし、第2のレーザ光によって形成されるビームスポットを第2のビームスポットとする。また、レーザ位置決め機構は、少なくとも4系統用いる。これは、ガラス基板606がX軸ステージ608で往復動作をするときに常に回転角度のずれを補正するためである。つまり、4つのレーザ光のうち2系統の位置決め機構がある瞬間にガラス基板上に位置できる間隔内で配置する。

前記レーザ発振器610a〜613aには、ガラス基板には反射効率が低く、半導体膜には反射効率の良い、出力が1mW以下のHeNeレーザ等の赤色レーザを用い、第2のレーザ光は、それぞれ光学素子610b〜613bによって真っ直ぐ進む0次光と+1次の回折光と−1次の回折光とを含む三つの波に分割され、コリメートレンズ610c〜613cによってビームの拡がりを抑え、ハーフミラー610d〜613dによってその進行方向がガラス基板606に対して垂直方向に変換される。

その後レーザ光は、光学系610e〜613eによってガラス基板606上に集光される。ここで、レーザ発振器610a、光学素子610b、コリメートレンズ610c、ハーフミラー610d、対物レンズ610eおよび3分割光検出器610fからなる系をレーザ位置決め機構610と呼ぶ。また、同様に611a〜611f、612a〜612f、613a〜613fからなる系をそれぞれレーザ位置決め機構611、612、613とする。

ここで、例えばガラス基板606上での第2のビームスポットのサイズはそれぞれ直径5μmとする。3つに分割されたレーザ光のビームスポットにおけるそれぞれのビームスポットの中心間の距離p(3つのビームスポットの間隔p)を20μm程度とし、図6、図7に示すようにマーカー614の長辺方向に対し、斜めの配置を取るように調整する。このとき、0次光がマーカー614の中心にあるときに±1次光が必ずマーカー614の淵に掛かるように調整する。

また、3つのビームスポットの位置に合わせ、ハーフミラー610d〜613dの直上にそれぞれ3分割光検出器610f〜613fを配置する。3分割光検出器610f〜613fは3つのビームがそれぞれ分割された光検出器に入射するように設置する。3つのビームスポットと3分割光検出器を用いた位置決めの検出手法については、実施の形態2(図5)に説明した手法を用いる。

基板の回転方向のずれを修正するためにガラス基板上に設置した3分割光検出器610f〜613fのうち2つを同時に利用する。回転方向のずれを補正する方法としては、図5(b)の状態を2つの検出器が同時に満たすように回転及びY軸方向への移動を繰り返せばよい。例えば、図7においてP方向にY軸ステージが移動を開始し、3分割光検出器610f、611fのいずれか一方が先に図5(b)の状態を満たした場合、図7に示す、θ方向にステージを回転させ、もう一方の3分割光検出器が図5(b)の状態になる位置まで基板を回転させる。このとき回転した角度をθ1(0<θ1<π/2)、2つの3分割光検出器610f、611fの間隔をlとすると、後に図5(b)の状態を満たした3分割光検出器が図5(b)の状態になった位置からθ1/2だけ基板を逆方向に回転させて、さらにY軸ステージをl×θ1/4だけP方向に移動させることにより、マーカー614の角度のずれを補正することができる。

レーザ照射位置が決定した時点で、第2のレーザ光はマーカー614aに入射するように設定しておく。マーカー614には半導体膜が形成されていないため反射するレーザ光の強度は弱い。反射したレーザ光は、ハーフミラーの直上に設置した3分割光検出器610fによって検出され、特定の条件の電流値が検出された時にY軸ステージ609が停止する。

一方で、第1のビームスポットは図7に示すQ1方向にX軸ステージ608を用いてC1の部分を走査される。その後、Y軸ステージ609を用いてビームスポットの長辺方向、つまり図7中P方向にY軸ステージ609をスライドさせる。このとき第2のレーザ光がマーカー614bに入射し、反射したレーザ光が光検出器613fによって特定の条件を満たす電流値が検出された時に、Y軸ステージ609が停止する。

そして、今度はQ2方向に、X軸ステージ608を用いてC2の部分を照射する。その後、同様にY軸ステージ609をP方向に移動させるが、次のマーカー614cに第2のレーザ光が入射した時点で、3分割光検出器610fに特定の条件を満たす電流値が検出され、Y軸ステージ609が停止する。そして、X軸ステージをQ1方向に基板を移動する。

これら一連の動作を繰り返し行うことで、大面積のガラス基板606上に成膜された半導体膜605の全面にレーザ光を照射することができる。光検出器を用いてレーザ光を感知することでステージを移動させれば、CCDカメラを用いて画像処理を行うよりも短時間で正確な位置決めを行うことができ、好ましい。また、本実施例では、レーザ位置決め機構とステージを連動させることで、ずれが起こらない構成となっている。

また、実施の形態1〜3では、基板が乗った走査ステージを移動させて、被照射物にレーザ光を照射する構成を示したが、本発明はこれに限られない。例えば、被照射物を固定してレーザ光を移動させてアニールを行ってもよいし、走査ステージの移動とレーザ光の移動を組み合わせて行ってもよい。

本実施例では、レーザ光の照射位置を制御するマーカーを選択的に形成することによって、結晶化させたい領域のみにアニールを行う構成に関して図8を用いて説明する。なお、上述した実施の形態と同様の箇所には、同じ記号を用いる。

上記実施の形態1〜3では、Y軸方向の位置を制御するマーカーを等間隔で配置することにより、基板全面にレーザ光を照射しアニールを行っていた。本実施例では、Y軸方向の位置を制御するマーカーの位置を選択的に形成することによって、結晶化を行いたい領域のみに選択的にレーザ光を照射する。

図8において、基板の両端に形成するマーカー914は実施の形態で示したような等間隔ではなく、選択的に形成されている。マーカー914によってY軸方向の位置の制御が行われており、形成されているマーカー914の長辺方向であるX軸方向に関してレーザ光の走査が行われる。つまり、マーカー914を、アニールして結晶化を行いたい位置に選択的に形成することによって、任意の場所にレーザ光を照射することができる。

なお、結晶化を行いたい領域は、基板に形成された半導体膜のうち、パターニング後に基板上に残される部分をあらかじめマスクにしたがって把握することができる。そして、少なくともパターニングすることで得られる部分を結晶化することが出来るようにレーザ光の走査部分を定め、走査部分にレーザ光のビームスポットがあたるようにマーカー914を配置して、半導体膜を部分的に結晶化する。つまり本実施例では、半導体膜全面にレーザ光を走査して照射するのではなく、少なくとも必要不可欠な部分が最低限結晶化できるようにレーザ光を走査する。

基板の全面でなく結晶化させたい領域のみにレーザ光の照射を選択的に行うことにより、アニールの処理効率が向上する。また、アニールを行いたい位置にあらかじめマーカーを配置しておくことによって、高精度で照射位置を制御することが可能となる。

図8においては、位置の制御を、透過するレーザ光を検出する構成を示したが、実施の形態3(図7)で示したような反射で位置を制御するレーザ位置決め機構を用いてもよい。つまり、図7においてもマーカー614を選択的に形成し、結晶化を行いたい領域のみレーザ光の照射を行うことによってアニールの処理速度を向上することができる。

選択的にレーザ光の照射を行う場合の具体例を図10に示す。図10(A)は1つの基板から1つの半導体装置を作製する例を示しており、図10(B)は1つの基板から4つの半導体装置を作製する例を示している。図10(A)において、基板上に半導体膜701が形成されている。また、ここでは、後に形成される画素部707、信号線駆動回路702、走査線駆動回路703を点線で示している。基板の端部には、複数のマーカーが形成された領域(マーカー形成部704)が設けられている。

この場合、マーカー形成部704は結晶化を行いたい部分のみに形成することによって、必要最小限の領域のみにレーザ光の照射を行う。図10では、画素部707、信号線駆動回路702および走査線駆動回路703の半導体膜が形成される部分に限定してレーザ光を照射することにより、処理速度を向上することができる。また、画素部707に関しても全面にレーザ光を照射するのではなく、パターニング後に基板上に半導体膜が残される部分に選択的にレーザ光を照射することができる。

また、図10(B)においても、基板上に形成された半導体膜708の端部にマーカー形成部706が設けられている。また、この場合、1枚の基板から複数の半導体装置を作製するが、ここでは後の工程においてスクライブライン705に沿って基板を分断することによって、4つの半導体装置を作製することができる。

マーカー形成部706はマーカーが形成される部分であり、基板の両端に位置するように設けられている。この場合も図10(A)と同様に、マーカー形成部706を結晶化を行いたい部分(画素部、信号線駆動回路および走査線駆動回路の半導体膜が形成される部分)に設けることによって、必要最低限のレーザ光の照射でアニールを行うことができる。本発明の位置決め機構を用いることにより、大型基板において、正確に位置を制御してレーザ光の照射ができるため、同時に1枚の基板から複数の半導体装置を作製することが可能となり、より効率良く量産を行うことができる。

なお、本実施例は実施の形態1〜3と自由に組み合わせて実施することができる。

上記実施の形態1〜3では、レーザ光を固定して被照射物が配置された走査ステージを移動させることによって被照射物にレーザ光を照射する方法に関して示した。本実施例では、レーザ光と被照射物が配置された走査ステージの両方を移動させることによってレーザアニールを行う例を、図15を用いて説明する。

図15についても図1と同様に、ガラス基板806上に半導体膜805を成膜したものを用意する。ガラス基板806は回転ステージ802上に設置されており、回転ステージ802は、X軸方向の1方向に移動する第1の走査ステージ801上に設置されている。また、半導体膜805には実施の形態1〜3と同様にパターニング等によって得られる矩形状のマーカー803が形成されている。

また、本実施例では、第2の走査ステージ804が設けられ、第2の走査ステージ804にはY軸方向に移動するレーザ発振装置807が備えられている。レーザ発振装置としては、上記実施の形態1〜3で用いたものと同様のものを用いればよい。また、レーザ発振装置として半導体レーザを用いることができる。半導体レーザは小型であるため、レーザ発振装置807を移動する場合に移動させやすいといった利点がある。

図15において、レーザ光を半導体膜に照射してアニールを行う場合を考える。ビームスポットの短辺方向(X軸方向)にガラス基板806を移動させる際にレーザ光を半導体膜に照射することにより、アニールを行う。また、ビームスポットの長辺方向(Y軸方向)にレーザ発振装置807を移動させる際にはレーザ光の照射位置を制御するために高精度にレーザ発振装置807の移動を行う。

具体的には、X軸方向にガラス基板806を移動させて、ガラス基板806の一方の端から他方の端までレーザ光を照射した後、第2の走査ステージ804に備えられたレーザ発振装置807をY軸方向に移動させる。Y軸方向の移動はマーカーを選択的に配置することにより制御できる。その後、先ほどとは逆のX軸方向にガラス基板806を移動させてガラス基板806の一方の端から他方の端までレーザ光の照射を行い、その後Y軸方向にレーザ発振装置807を移動させる、という操作を繰り返すことによって基板全面にレーザ光を照射することができる。

この場合のレーザ光の照射位置は実施の形態と同様に第1の走査ステージ801の両端に配置されたレーザ位置決め機構808によって制御される。レーザ位置決め機構はレーザ発振装置807と連動しており、レーザ発振装置807の移動を制御する。また、レーザ発振装置807から射出されたレーザ光を、位置を制御するためのレーザとして兼用し、Y軸方向の位置を制御してもよいし、レーザ発振装置807に隣接して、位置決め用のレーザを別に搭載してもよい。

また、本実施例においても実施の形態と同様に、X軸方向に速い速度で移動させ、Y軸方向には遅い速度で移動させる。図15では、レーザ発振装置807は移動速度が遅いY軸方向に移動させガラス基板806をX軸方向に移動させているが、これと逆の構成を用いてもよい。また、ガラス基板806は移動させず、レーザ発振装置807をX軸方向およびY軸方向へ移動させてレーザアニールを行ってもよい。

なお、本実施例は上記実施の形態1〜3、実施例1と自由に組み合わせて実施することができる。

本実施例では、本発明の半導体装置の作製方法の一例について説明する。なお、本実施例では半導体装置の1つとして発光装置を例に挙げて説明するが、本発明を用いて作製することができる半導体装置はこれに限定されず、液晶表示装置やその他の半導体装置であってもよい。

発光装置は、発光素子と当該発光素子に電流を供給するための手段とが、複数の各画素に備えられた半導体装置である。OLED(Organic Light Emitting Diode)等の発光素子は、電場を加えることで発生するルミネッセンス(Electro luminescence)が得られる電界発光材料を含む層(電界発光層)と、陽極層と、陰極層とを有している。電界発光層は陽極と陰極の間に設けられており、単層または積層の層で構成されている。これらの層の中に無機化合物を含んでいる場合もある。

まず、図11(A)に示すようにTFT(薄膜トランジスタ)を形成する基板500を用意する。具体的に基板500は、例えばバリウムホウケイ酸ガラスや、アルミノホウケイ酸ガラスなどのガラス基板を用いる。また、石英基板、セラミック基板、金属基板または半導体基板の表面に絶縁膜を形成したものを用いても良い。プラスチック等の可撓性を有する合成樹脂からなる基板は、一般的に上記基板と比較して耐熱温度が低い傾向にあるが、作製工程における処理温度に耐え得るのであれば用いることが可能である。基板500の表面を、CMP法などの研磨により平坦化しておいても良い。

次いで、基板500上に酸化珪素膜、窒化珪素膜または酸化窒化珪素膜などの絶縁膜からなる下地膜501を公知の手段(スパッタ法、LPCVD法、プラズマCVD法等)により形成する。本実施例では、下地膜501として単層の下地膜を用いるが、前記絶縁膜を2層以上積層させた構造を用いても良い。

次に、この下地膜501の上に50〜60nmの厚さの、非晶質半導体膜502をプラズマCVD法で形成する。非晶質半導体膜は含有水素量にもよるが、好ましくは400〜550℃で数時間加熱して脱水素処理を行い、含有水素量を5atom%以下として、結晶化の工程を行うことが望ましい。また、非晶質半導体膜をスパッタ法や蒸着法などの他の作製方法で形成しても良いが、膜中に含まれる酸素、窒素などの不純物元素を十分低減させておくことが望ましい。

なお、半導体膜は珪素だけではなくシリコンゲルマニウムを用いることができる。シリコンゲルマニウムを用いる場合、ゲルマニウムの濃度は0.01〜4.5atomic%程度であることが好ましい。

ここで、下地膜501と非晶質半導体膜502は、いずれもプラズマCVD法で作製されるものであり、このとき下地膜501と非晶質半導体膜502を真空中で連続して形成しても良い。下地膜501と非晶質半導体膜502との界面を大気雰囲気にさらさない工程にすることにより、界面の汚染を防ぐことが可能となり、作製されるTFTの特性バラツキを低減させることができる。

次に、図11(B)に示すように、非晶質半導体膜502をレーザ結晶化法により結晶化させる。レーザ結晶化法は、本発明のレーザ照射装置を用いて行う。もちろん、レーザ結晶化法だけでなく、他の公知の結晶化法(RTAやファーネスアニール炉を用いた熱結晶化法、結晶化を助長する金属元素を用いた熱結晶化法等)と組み合わせて行ってもよい。

非晶質半導体膜の結晶化に際し、連続発振が可能な固体レーザを用い、基本波の第2高調波、第3高調波または第4高調波を用いることで、大粒径の結晶を得ることができる。代表的には、Nd:YVO4レーザ(基本波1064nm)の第2高調波(532nm)や第3高調波(355nm)を用いるのが望ましい。具体的には、連続発振のYVO4レーザから射出されたレーザ光を非線形光学素子により高調波に変換し、出力10Wのレーザ光を得る。また、共振器の中にYVO4結晶と非線形光学素子を入れて、高調波を射出する方法もある。そして、好ましくは光学系により照射面にて矩形状または楕円形状のレーザ光に成形して、被処理体に照射する。このときのパワー密度は0.01〜100MW/cm2程度(好ましくは0.1〜10MW/cm2)が必要である。そして、10〜2000cm/sec程度の速度でレーザ光に対して相対的に非晶質半導体膜502を移動させて照射する。

なおレーザ照射は、連続発振の気体レーザもしくは固体レーザを用いることができる。気体レーザとして、Arレーザ、Krレーザなどがあり、固体レーザとして、YAGレーザ、YVO4レーザ、セラミックレーザ、GdVO4レーザ、YLFレーザ、YAlO3レーザ、アレキサンドライドレーザ、Ti:サファイアレーザ、Y2O3レーザなどが挙げられる。固体レーザとしては、Cr、Nd、Er、Ho、Ce、Co、Ti、Yb又はTmがドーピングされたYAG、YVO4、YLF、YAlO3、GdVO4などの結晶を使ったレーザ等も使用可能である。当該レーザの基本波はドーピングする材料によって異なり、1μm前後の基本波を有するレーザ光が得られる。基本波に対する高調波は、非線形光学素子を用いることで得ることができる。

上述したレーザ結晶化によって、結晶化を行いたい部分にマーカーを形成して非晶質半導体膜に選択的にレーザ光を照射することにより、結晶性が高められた領域503が形成される。

次に、結晶質半導体膜503を所望の形状にパターニングして、TFTの活性層となる島状の半導体膜504〜506を形成する(図11(C))。なお、半導体膜504〜506を形成した後、TFTのしきい値を制御するために微量な不純物元素(ボロンまたはリン)のドーピングを行ってもよい。

次に、図11(D)に示すように、半導体膜504〜506を覆って、酸化シリコンまたは窒化珪素を主成分とするゲート絶縁膜507を形成する。本実施例では、プラズマCVD法でTEOS(Tetraethyl Orthosilicate)とO2とを混合し、反応圧力40Pa、基板温度300〜400℃とし、高周波(13.56MHz)、電力密度0.5〜0.8W/cm2で放電させて、酸化シリコン膜を形成した。このようにして作製される酸化シリコン膜は、その後400〜500℃の熱アニールによりゲート絶縁膜として良好な特性を得ることができる。また窒化アルミニウムをゲート絶縁膜として用いることができる。窒化アルミニウムは熱伝導率が比較的高く、TFTで発生した熱を効果的に拡散させることができる。またアルミニウムの含まれない酸化珪素や酸化窒化珪素等を形成した後、窒化アルミニウムを積層したものをゲート絶縁膜として用いても良い。

そして、図11(E)に示すように、ゲート絶縁膜507の上に導電膜を100〜500nmの厚さで成膜し、パターニングすることで、ゲート電極508〜510を形成する。

なお、本実施例ではゲート電極をタンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)から選ばれた元素、または前記元素を主成分とする合金材料もしくは化合物材料で形成する。また、リン等の不純物元素をドーピングした多結晶シリコン膜に代表される半導体膜を用いてもよい。また単層の導電膜ではなく、複数の層からなる導電膜を積層したものであっても良い。

例えば、ゲート電極が2層の場合、第1の導電膜を窒化タンタルで形成し、第2の導電膜をタングステンとする組み合わせ、第1の導電膜を窒化タンタルで形成し、第2の導電膜をアルミニウムとする組み合わせ、第1の導電膜を窒化タンタルで形成し、第2の導電膜をCuとする組み合わせで形成することが好ましい。また、第1の導電膜及び第2の導電膜としてリン等の不純物元素をドーピングした多結晶シリコン膜に代表される半導体膜や、銀(Ag)とパラジウム(Pd)と銅(Cu)の合金(AgPdCu)を用いてもよい。

また、2層構造に限定されず、例えば、タングステン膜、シリコンを含むアルミニウム膜、窒化チタン膜を順次積層した3層構造としてもよい。また、3層構造とする場合、タングステンに代えて窒化タングステンを用いてもよいし、シリコンを含むアルミニウム膜に代えてアルミニウムとチタンの合金膜を用いてもよいし、窒化チタン膜に代えてチタン膜を用いてもよい。なお、導電膜の材料によって、適宜最適なエッチングの方法や、エッチャントの種類を選択することが重要である。

次に、n型の不純物元素を添加する工程を行い、n型の不純物領域512〜517を形成する。ここでは、フォスフィン(PH3)を用いたイオンドープ法で行った。

次に図12(A)に示すように、nチャネル型TFTが形成される領域をレジストマスク520で覆って、pチャネル型TFTが形成される領域に、p型の不純物元素を添加する工程を行い、p型の不純物領域518、519を形成した。ここではジボラン(B2H6)を用いてイオンドープ法で添加した。

そして、導電型の制御を目的とし、それぞれの島状半導体層に添加された不純物元素を活性化する工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。その他に、レーザニール法、またはラピッドサーマルアニール法(RTA法)を適用することができる。熱アニール法では酸素濃度が1ppm以下、好ましくは0.1ppm以下の窒素雰囲気中で400〜700℃、代表的には500〜600℃で行うものであり、本実施例では500℃で4時間の熱処理を行う。ただし、ゲート電極508〜510が熱に弱い場合には、配線等を保護するため層間絶縁膜(シリコンを主成分とする)を形成した後で活性化を行うことが好ましい。

またレーザニール法を用いる場合、結晶化の際に用いたレーザを使用することが可能である。活性化の場合は、移動速度は結晶化と同じにし、0.01〜100MW/cm2程度(好ましくは0.01〜10MW/cm2)のパワー密度が必要となる。また結晶化の際には連続発振のレーザを用い、活性化の際にはパルス発振のレーザを用いるようにしても良い。

さらに、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱処理を行い、島状半導体層を水素化する工程を行う。この工程は熱的に励起された水素により半導体層のダングリングボンドを終端する工程である。水素化の他の手段として、プラズマ水素化(プラズマにより励起された水素を用いる)を行っても良い。

次いで、図12(B)に示すように、10〜200nmの厚さの酸化窒化シリコンからなる第1無機絶縁膜521を、CVD法を用いて形成する。なお、第1無機絶縁膜は酸化窒化シリコン膜に限定されず、後に形成される有機樹脂膜への水分の出入りを抑えることができる、窒素を含む無機の絶縁膜であれば良く、例えば窒化珪素、窒化アルミニウムまたは酸化窒化アルミニウムを用いることができる。なお、窒化アルミニウムは熱伝導率が比較的高く、TFTや発光素子などで発生した熱を効果的に拡散させることができる。

次に、第1無機絶縁膜521の上に、ポジ型の感光性有機樹脂から成る有機樹脂膜522を成膜する。本実施例ではポジ型の感光性のアクリルを用いて有機樹脂膜522を形成するが、本発明はこれに限定されない。

本実施例では、スピンコート法によりポジ型の感光性アクリルを塗布し、焼成することで、有機樹脂膜522を形成する。なお有機樹脂膜522の膜厚は、焼成後、0.7〜5μm(さらに好ましくは2〜4μm)程度になるようにする。

次に、フォトマスクを用いて開口部を形成したい部分を露光する。そして、TMAH(テトラメチルアンモニウムハイドロオキサイド)を主成分とする現像液で現像した後、基板を乾燥させ、220℃、1時間程度の焼成を行う。そして、図12(B)に示したように有機樹脂膜522に開口部が形成され、該開口部において第1無機絶縁膜521が一部露出された状態になる。

なお、ポジ型の感光性アクリルは薄茶色に着色しているので、発光素子から発せられる光が基板側に向かっているときは、脱色処理を施す。この場合、焼成する前に、再び現像後の感光性アクリル全体を露光する。このときの露光は、開口部を形成するための露光に比べて、やや強い光を照射したり、照射時間を長くしたりするようにし、完全に露光が行なわれるようにする。例えば、2μmの膜厚のポジ型のアクリル樹脂を脱色するとき、超高圧水銀灯のスペクトル光であるg線(436nm)とh線(405nm)とi線(365nm)とから成る多波長光を利用する等倍投影露光装置(具体的にはCanon製のMPA)を用いる場合、60sec程度照射する。この露光により、ポジ型のアクリル樹脂が完全に脱色される。

また本実施例では、現像後に220℃で焼成を行っているが、現像後にプリベークとして100℃程度の低温で焼成してから、220℃の高温で焼成するようにしても良い。

そして図12(C)に示すように、第1無機絶縁膜521が一部露出された該開口部と、有機樹脂膜522を覆って、RFスパッタ法を用いて窒化珪素からなる第2無機絶縁膜523を成膜する。第2無機絶縁膜523の膜厚は10〜200nm程度が望ましい。また、第2無機絶縁膜は窒化珪素膜に限定されず、有機樹脂膜522への水分の出入りを抑えることができる、窒素を含む無機の絶縁膜であれば良く、例えば酸化窒化珪素、窒化アルミニウムまたは酸化窒化アルミニウムを用いることができる。

なお、酸化窒化珪素膜または酸化窒化アルミニウム膜は、その酸素と窒素のatomic%の割合が、そのバリア性に大きく関与している。酸素に対する窒素の割合が高ければ高いほど、バリア性が高められる。また、具体的には、窒素の割合が酸素の割合よりも高い方が望ましい。

またRFスパッタ法を用いて成膜された膜は緻密性が高く、バリア性に優れている。RFスパッタの条件は、例えば酸化窒化珪素膜を成膜する場合、Siターゲットで、N2、Ar、N2Oをガスの流量比が31:5:4となるように流し、圧力0.4Pa、電力3000Wとして成膜する。また、例えば窒化珪素膜を成膜する場合、Siターゲットで、チャンバー内のN2、Arをガスの流量比が1:1となるように流し、圧力0.8Pa、電力3000W、成膜温度を215℃として成膜する。

この有機樹脂膜522と、第1無機絶縁膜521と、第2無機絶縁膜523とで、第1の層間絶縁膜が形成される。

次に、図12(C)に示すように、有機樹脂膜522の開口部において、レジストマスク524を形成し、ゲート絶縁膜507、第1無機絶縁膜521及び第2無機絶縁膜523に、ドライエッチング法を用いてコンタクトホールを形成する。

このコンタクトホールの開口により、不純物領域512〜515、518、519が一部露出された状態になる。このドライエッチングの条件は、ゲート絶縁膜507、第1無機絶縁膜521及び第2無機絶縁膜523の材料によって適宜設定する。本実施例では、ゲート絶縁膜507に酸化珪素、第1無機絶縁膜521に酸化窒化珪素、第2無機絶縁膜523に窒化珪素を用いているので、まず、CF4、O2、Heをエッチングガスとして窒化珪素からなる第2無機絶縁膜523と酸化窒化珪素からなる第1無機絶縁膜521をエッチングし、その後CHF3を用いて酸化珪素からなるゲート絶縁膜507をエッチングする。

なおエッチングの際に、開口部において有機樹脂膜522が露出しないようにすることが肝要である。

次に、コンタクトホールを覆うように、第2無機絶縁膜523上に導電膜を成膜し、パターニングすることで、不純物領域512〜515、518、519に接続された配線526〜531が形成される(図12(D))。

なお本実施例では、第2無機絶縁膜523上に、チタン(Ti)膜を100nm、アルミニウム(Al)膜300nm、チタン(Ti)膜150nmをスパッタ法で連続して形成した3層構造の導電膜としたが本発明はこの構成に限定されない。単層の導電膜で形成しても良いし、3層以外の複数の層からなる導電膜で形成しても良い。また材料もこれに限定されない。

例えば、チタン(Ti)膜を成膜した後、チタン(Ti)を含むアルミニウム(Al)膜を積層した導電膜を用いてもよいし、チタン(Ti)膜を成膜した後、タングステン(W)を含むアルミニウム(Al)膜を積層した導電膜を用いても良い。

次に、第2無機絶縁膜523の上に、隔壁となる有機樹脂膜を成膜する。本実施例ではポジ型の感光性のアクリルを用いるが、本発明はこれに限定されない。本実施例では、スピンコート法によりポジ型の感光性アクリルを塗布し、焼成することで、有機樹脂膜を形成する。なお有機樹脂膜の膜厚は、焼成後、0.7〜5μm(さらに好ましくは2〜4μm)程度になるようにする。

次に、フォトマスクを用いて開口部を形成したい部分を露光する。そして、TMAH(テトラメチルアンモニウムハイドロオキサイド)を主成分とする現像液で現像した後、基板を乾燥させ、220℃、1時間程度の焼成を行う。そして、図12(E)に示したように開口部を有する絶縁膜533が形成され、該開口部において配線529、531が一部露出された状態になる。

なお、ポジ型の感光性アクリルは薄茶色に着色しているので、発光素子から発せられる光が基板側に向かっているときは、脱色処理を施す。脱色処理は有機樹脂膜522に施した脱色処理と同様に行う。

絶縁膜533に感光性の有機樹脂を用いることで、開口部の断面に丸みをもたせることができるので、後に形成される電界発光層や陰極のカバレッジを良好とすることができ、発光領域が減少するシュリンクとよばれる不良を低減させることができる。

そして図13(A)に示すように、配線529、531が一部露出された該開口部と、絶縁膜533を覆って、RFスパッタ法を用いて窒化珪素からなる第3無機絶縁膜534を成膜する。第3無機絶縁膜534の膜厚は10〜200nm程度が望ましい。また、第3無機絶縁膜534は窒化珪素膜に限定されず、絶縁膜533への水分の出入りを抑えることができる、窒素を含む無機の絶縁膜であれば良く、例えば酸化窒化珪素、窒化アルミニウムまたは酸化窒化アルミニウムを用いることができる。

なお、酸化窒化珪素膜または酸化窒化アルミニウム膜は、その酸素と窒素のatomic%の割合が、そのバリア性に大きく関与している。酸素に対する窒素の割合が高ければ高いほど、バリア性が高められる。また、具体的には、窒素の割合が酸素の割合よりも高い方が望ましい。

そして、絶縁膜533の開口部においてレジストマスク535を形成し、第3無機絶縁膜534に、ドライエッチング法を用いてコンタクトホールを形成する。

このコンタクトホールの開口により、配線529、531が一部露出された状態になる。このドライエッチングの条件は、第3無機絶縁膜534の材料によって適宜設定する。本実施例では、第3無機絶縁膜534に窒化珪素を用いているので、CF4、O2、Heをエッチングガスとして窒化珪素からなる第3無機絶縁膜534をエッチングする。

なおエッチングの際に、開口部において絶縁膜533が露出しないようにすることが肝要である。

次に、透明導電膜、例えばITO膜を110nmの厚さに形成し、パターニングを行うことで、配線531に接する画素電極540と、ダイオードで生じた電流を得るための引き出し配線541を形成する。また、酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明導電膜を用いても良い。この画素電極540が発光素子の陽極となる(図13(B))。

次に、画素電極540上に電界発光層542を蒸着法により形成し、更に蒸着法により陰極(MgAg電極)543を形成する。このとき電界発光層542及び陰極543を形成するに先立って画素電極540に対して熱処理を施し、水分を完全に除去しておくことが望ましい。なお、本実施例ではOLEDの陰極としてMgAg電極を用いるが、仕事関数の小さい導電膜であれば公知の他の材料、例えばCa、Al、CaF、MgAg、AlLiであっても良い。

なお陰極としてAlLiを用いた場合、窒素を含んだ第3無機絶縁膜534によって、AlLi中のLiが、第3無機絶縁膜534より基板側に入り込んでしまうのを防ぐことができる。

なお、電界発光層542としては、公知の材料を用いることができる。本実施例では正孔輸送層(Hole transporting layer)及び発光層(Emitting layer)でなる2層構造を電界発光層とするが、正孔注入層、電子注入層若しくは電子輸送層のいずれかを設ける場合もある。このように組み合わせは既に様々な例が報告されており、そのいずれの構成を用いても構わない。例えば、電子輸送層またはホールブロッキング層として、SAlqやCAlqなどを用いても良い。

電界発光層542の膜厚は10〜400nm(典型的には60〜150nm)、陰極543の厚さは80〜200nm(典型的には100〜150nm)とすれば良い。

こうして図13(B)に示すような構造の発光装置が完成する。図13(B)において550は画素部であり、551は駆動回路部に相当する。画素部550において、画素電極540、電界発光層542、陰極543の重なっている部分552が発光素子に相当する。

なお、本実施例で示すTFTの構成及び具体的な作製方法はほんの一例であり、本発明はこの構成に限定されない。

実際には図13(B)まで完成したら、さらに外気に曝されないように気密性が高く、脱ガスの少ない保護フィルム(ラミネートフィルム、紫外線硬化樹脂フィルム等)や透光性のカバー材でパッケージング(封入)することが好ましい。その際、カバー材の内部を不活性雰囲気にしたり、内部に吸湿性材料(例えば酸化バリウム)を配置したりするとOLEDの信頼性が向上する。

本実施例は、実施の形態1〜3、実施例1または2と自由に組み合わせることが可能である。

本発明の半導体装置の作製方法によって形成された半導体装置を用いた電子機器として、ビデオカメラ、デジタルカメラ、ゴーグル型ディスプレイ(ヘッドマウントディスプレイ)、ナビゲーションシステム、音響再生装置(カーオーディオ、オーディオコンポ等)、コンピュータ、ゲーム機器、携帯情報端末(モバイルコンピュータ、携帯電話機、携帯型ゲーム機または電子書籍等)、記録媒体を備えた画像再生装置(具体的にはDVD(digital versatile disc)等の記録媒体を再生し、その画像を表示しうるディスプレイを備えた装置)などが挙げられる。それら電子機器の具体例を図14に示す。

図14(A)はテレビ受像機であり、筐体2001、支持台2002、表示部2003、スピーカー部2004、ビデオ入力端子2005等を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2003などの加工に適用することによって、テレビ受像機を作製することができる。

図14(B)はデジタルカメラであり、本体2101、表示部2102、受像部2103、操作キー2104、外部接続ポート2105、シャッター2106等を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2102やその他回路などの加工に適用することによって、デジタルカメラを作製することができる。

図14(C)はコンピュータであり、本体2201、筐体2202、表示部2203、キーボード2204、外部接続ポート2205、ポインティングマウス2206等を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2203やその他回路などの加工に適用することによって、コンピュータを作製することができる。

図14(D)はモバイルコンピュータであり、本体2301、表示部2302、スイッチ2303、操作キー2304、赤外線ポート2305等を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2302やその他回路などの加工に適用することによって、モバイルコンピュータを作製することができる。

図14(E)は記録媒体を備えた携帯型の画像再生装置(DVD再生装置など)であり、本体2401、筐体2402、表示部A2403、表示部B2404、記録媒体(DVD等)読み込み部2405、操作キー2406、スピーカー部2407等を含む。表示部A2403は主として画像情報を表示し、表示部B2404は主として文字情報を表示する。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部A2403や表示部B2404またはその他の回路などの加工に適用することによって、画像再生装置を作製することができる。なお、記録媒体を備えた画像再生装置にはゲーム機器なども含まれる。

図14(F)はゴーグル型ディスプレイ(ヘッドマウントディスプレイ)であり、本体2501、表示部2502、アーム部2503を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2502やその他回路などの加工に適用することによって、ゴーグル型ディスプレイを作製することができる。

図14(G)はビデオカメラであり、本体2601、表示部2602、筐体2603、外部接続ポート2604、リモコン受信部2605、受像部2606、バッテリー2607、音声入力部2608、操作キー2609、接眼部2610等を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2602やその他回路などの加工に適用することによって、ビデオカメラを作製することができる。

図14(H)は携帯電話機であり、本体2701、筐体2702、表示部2703、音声入力部2704、音声出力部2705、操作キー2706、外部接続ポート2707、アンテナ2708等を含む。上記実施の形態または実施例に示したレーザ照射装置および当該レーザ照射装置を用いた半導体装置の作製方法を表示部2703やその他回路などの加工に適用することによって、携帯電話機を作製することができる。

なお、上述した電子機器の他に、本発明を用いることによって、フロント型若しくはリア型のプロジェクターを作製してもよい。

以上の様に、本発明の適用範囲は極めて広く、あらゆる分野の電子機器に用いることが可能である。

本発明におけるレーザ照射装置を示す図。

本発明におけるレーザ光の照射方法を示す図。

本発明におけるレーザ照射装置を示す図。

本発明におけるレーザ光の照射方法を示す図。

マーカーを透過したレーザ光が検出される条件を示す図。

本発明におけるレーザ照射装置を示す図。

本発明におけるレーザ光の照射方法を示す図。

本発明におけるレーザ光の照射方法を示す図。

本発明におけるレーザ光の照射方法を示す図。

基板に部分的にレーザ光を照射する方法を示す図。

本発明のレーザ照射装置を用いた半導体装置の作製方法を示す図。

本発明のレーザ照射装置を用いた半導体装置の作製方法を示す図。

本発明のレーザ光の照射方法を用いた半導体装置の作製方法を示す図。

本発明の半導体装置の作製方法を用いて作製した電子機器を表す図。

本発明のレーザ照射装置を示す図。