JP5013983B2 - 弾性ローラの再生方法 - Google Patents

弾性ローラの再生方法 Download PDFInfo

- Publication number

- JP5013983B2 JP5013983B2 JP2007156523A JP2007156523A JP5013983B2 JP 5013983 B2 JP5013983 B2 JP 5013983B2 JP 2007156523 A JP2007156523 A JP 2007156523A JP 2007156523 A JP2007156523 A JP 2007156523A JP 5013983 B2 JP5013983 B2 JP 5013983B2

- Authority

- JP

- Japan

- Prior art keywords

- roller

- elastic roller

- dry developer

- elastic

- image

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Electrophotography Configuration And Component (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

- Dry Development In Electrophotography (AREA)

Description

(1)テープ研磨・ウォータージェット・砥石等を用いることにより、弾性ローラ表面に固着した乾式現像剤を除去し、再生する技術が提案されている(特許文献1参照)。

(2)空気の減圧吸引と超音波振動ブラシとを組み合わせた除塵装置を用いることにより、被清掃対象物の表面に付着した塵を除去する方法が提案されている(特許文献2参照。)

1.表面に乾式現像剤が固着した弾性ローラの再生方法であって、

(1)清掃ブラシのブラシ部分を該弾性ローラの表面に対して乾式状態で接触させ、該ブラシ部分を、20kHz以上500kHz以下の振動数で高周波振動させることにより該乾式現像剤を該弾性ローラの表面から遊離させると共に該乾式現像剤を帯電させる工程、および

(2)該弾性ローラの表面と、該弾性ローラの周囲に設置した集塵ローラの表面との間に電圧を印加し、該工程(1)により前記弾性ローラの表面から遊離し、かつ帯電された該乾式現像剤に電界をかけて、静電気力により該乾式現像剤を該集塵ローラに移動させる工程、

を有することを特徴とする弾性ローラの再生方法。

<弾性ローラの再生方法>

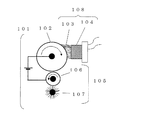

まず、本発明に用いられる、弾性ローラ表面に固着した乾式現像剤の除去装置の一例を図1により説明する。図1は、本発明の弾性ローラの再生方法を実現する装置の一例を示す概略構成図であり、弾性ローラをセットした状態を表している。

また、本発明において弾性ローラ102を、清掃ブラシ108のブラシ部分103と接触、摩擦させるときは、乾式状態にする必要がある。ここで、「乾式状態」とは、ブラシ部分103が弾性ローラと接触する部分に液体を介在させない状態を表す。溶剤、洗浄液等の液体を含ませた清掃ブラシ108を弾性ローラに(湿式状態で)接触、摩擦を行うと、弾性ローラ102が膨潤し表面形状が変化して、元の形状に戻らない場合がある。

以下、本発明の再生方法で使用する各部材を詳細に説明する。

清掃ブラシ108は、弾性ローラに接触、摩擦を行う繊維状のブラシ部分103と、ブラシ部分を支持する支持部分とを有する。清掃ブラシ108は、第一の作用として、高周波振動時のブラシの摩擦力により、弾性ローラ102表面に固着した乾式現像剤を破壊する作用を有する。この第一の作用を効果的に発揮させるためには、清掃ブラシの少なくともブラシ部分103は、乾式現像剤のモ−ス硬度よりも高いモ−ス硬度を有することが好ましい。

本発明では、振動手段により高周波振動を発生させ、これをブラシ部分103に与えることにより、ブラシ部分103の摩擦力及び高周波振動の相互作用により弾性ローラ102表面に固着した乾式現像剤の塊を効果的に破壊できる。

本発明の集塵手段105は、清掃ブラシ108により破壊され、遊離した乾式現像剤を集塵して除去する。一般的に、清掃ブラシ108により破壊され、摩擦されて帯電した乾式現像剤は、帯電したままでは静電気により弾性ローラ表面に吸着されて除去できない。しかしながら、この乾式現像剤に電界をかけると、静電気力により弾性ローラ102表面から分離することが可能となる。

本発明の再生方法は、電子写真装置内で使用する各種弾性ローラに好適に適用できる。この弾性ローラとは、円筒形状で軸芯体上に一層以上の弾性層を有し、軸芯体を中心に受動又は能動的に回転できる機構が付随したものを言う。この弾性ローラは表面層として、弾性層や樹脂層を有している。このような弾性ローラとしては、電子写真装置用の現像ローラ、帯電ローラ、転写ローラ、定着ローラ、クリーニングローラ、給紙ローラ、加圧ローラ等を挙げることができ、本発明の再生方法はこれらの弾性ローラの再生に適用可能である。

この弾性層202に用いる材料としては、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム等を挙げることができる。これらの材料は単独で又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を弾性層に用いても良い。

・LiCF3SO3、NaClO4、LiClO4、LiAsF6、LiBF4、NaSCN、KSCN、NaClの周期律表第1族金属の塩。

・NH4Cl、(NH4)2SO4、NH4NO3のアンモニウム塩、Ca(ClO4)2、Ba(ClO4)2の周期律表第2族金属の塩。

・上記周期律表第1族金属の塩、周期律表第2族金属の塩と、1,4−ブタンジオール、エチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコールの多価アルコールやそれらの誘導体との錯体。

・上記周期律表第1族金属の塩、周期律表第2族金属の塩と、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、ポリエチレングリコールモノメチルエーテル、ポリエチレングリコールモノエチルエーテルのモノオールとの錯体。

・第4級アンモニウム塩の陽イオン性界面活性剤、脂肪族スルホン酸塩、アルキル硫酸エステル塩、アルキルリン酸エステル塩等の陰イオン性界面活性剤、ベタインの両性界面活性剤。

・カーボンブラック、グラファイトの炭素系物質、アルミニウム、銀、金、錫−鉛合金、銅―ニッケル合金の金属或いは合金。

・酸化亜鉛、酸化チタン、酸化アルミニウム、酸化錫、酸化アンチモン、酸化インジウム、酸化銀の金属酸化物、各種フィラーに銅、ニッケル、銀等の導電性金属めっきを施した物質。

現像ローラは、弾性層上に、表面層として樹脂層を有していても良い。この樹脂層の構成樹脂としては、下記のものを挙げることができる。

・エポキシ樹脂、ジアリルフタレート樹脂、ポリカーボネート樹脂、フッ素樹脂、ポリプロピレン樹脂、ユリア樹脂、メラミン樹脂、珪素樹脂。

・ポリエステル樹脂、スチロール系樹脂、酢酸ビニル樹脂、フェノール樹脂、ポリアミド樹脂、繊維系樹脂、ポリウレタン樹脂、シリコン樹脂、アクリルウレタン樹脂、水系樹脂。

イソシアネート化合物としては、下記のものを挙げることができる。

・ジフェニルメタン−4,4’−ジイソシアネート、1,5−ナフタレンジイソシアネート、3,3’−ジメチルビフェニル−4,4’−ジイソシアネート、4,4’−ジシクロへキシルメタンジイソシアネート。

・p−フェニレンジイソシアネート、イソホロンジイソシアネート、カルボジイミド変性MDI、キシリレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、トリレンジイソシアネート。

・ナフチレンジイソシアネート、パラフェニレンジイソシアネート、ヘキサメチレンジイソシアネート、またはポリメチレンポリフェニルポリイソシアネート。

また、上記イソシアネート化合物の混合物を用いることもでき、その混合割合は適宜、調整することができる。

・エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、1,4−ブタンジオール、ヘキサンジオール、ネオペンチルグリコール。

・1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、キシレングリコール、トリエチレングリコール。

・1,1,1−トリメチロールプロパン、グリセリン、ペンタエリスリトール、ソルビトール。

・ジオール、トリオールに、エチレンオキサイド、プロピレンオキサイドを付加した高分子量のポリエチレングリコール、ポリプロピレングリコール。

・エチレンオキサイド‐プロピレンオキサイドブロックグリコールのポリオール。

また、上記ポリオールの混合物を用いることもでき、その混合割合は適宜、調整することができる。

さらに、これらの樹脂層に導電性を付与して使用することが出来る。導電性を付与する手法としては弾性層の導電化と同様の手法を用いることが可能である。

本発明の再生方法により弾性ローラ表面から除去する現像剤は、乾式現像剤である。乾式現像剤は、弾性ローラの表面に固着しても超音波やブラシの摩擦で破壊しやすく、また、ブラシの摩擦で容易に摩擦帯電するため静電気力で集塵可能であり、本発明の再生方法に適する。

・スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレシ−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体。

・スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体、スチレン−ビニルメチルエーテル共重合体。

・スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体。

・炭化水素系ワックスとして、低分子量ポリエチレン、低分子量ポリプロピレン、ポリオレフィン共重合物、ポリオレフィンワックス。

・マイクロクリスタリンワックス、パラフィンワックス、フィッシャートロプシュワックス。

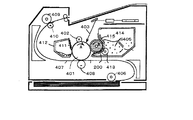

次に、本発明の再生方法を適用可能な弾性ローラ(現像ローラ、帯電ローラ等)と、乾式現像剤の除去装置を搭載した電子写真用プロセスカートリッジ及び電子写真装置の一例を、図4を用いて説明する。

下記の実施例は、本発明の最良な実施形態の一例であるものの、本発明はこれらの実施例に限定されるものではない。

本実施例及び比較例においては、いずれも、電子写真装置内で使用することにより弾性ローラの表面に乾式現像剤を固着させた後、各種評価を行った。

以下のようにして、金属製の軸芯体上に弾性層、樹脂層を設けると共に、この弾性層、樹脂層に導電性を付与した。

・両末端をビニル基で置換した粘度100Pa・sのジメチルポリシロキサン

100質量部

・石英粉末(ペンシルバニアガラスサンド社製 Min-USil;充填剤)

7質量部

・カ−ボンブラック(電気化学工業株式会社製、デンカブラック 粉状グレード) 8質量部

・ポリテトラメチレングリコール(商品名:PTG1000SN;保土谷化学株式会社製) 100質量部

・イソシアネート(商品名:ミリオネートMT;日本ポリウレタン工業株式会社製) 21.2質量部。

・水酸基価:ISO 15063の方法で測定した。

・ポリウレタンポリオールプレポリマーの分子量、分子量分布:ゲルパーミエーションクロマトグラフィー(GPC)により分子量(Mn、Mw、Mz)を測定した。

高分子中に分子量Miの分子がNi個存在するとき、下記式(1)で表す。

Mz=(ΣMi 3・Ni)/(ΣMi 2・Ni) 式(1)

乾式現像剤としては、結着樹脂としてスチレン−アクリル共重合体樹脂を使用したものを用いた。この乾式現像剤の作製方法を以下に示す。

まず、高速攪拌装置TK式ホモミキサー(特殊機化工業社製)を備えた2lの4つ口フラスコ中に、イオン交換水700質量部と0.1mol/l−Na3PO4水溶液500質量部を投入した。次に、回転数を10000rpmに調整し、65℃に加温した。次に、1.0mol/l−CaCl2水溶液85質量部を添加し、微小な難水溶性分散安定剤(リン酸カルシウム塩)を含む水系分散媒体を調製した。

・2−エチルへキシルアクリレート 20質量部

・C.I.ピグメントブルー15:3 10質量部

・エステルワックス(DSCによる吸熱ピーク68℃) 7質量部

・2,4−ジ―t−ブチルサリチル酸亜鉛 1.5質量部。

上記で得た弾性ローラを、現像ローラとして電子写真用プロセスカートリッジに組み込み、電子写真装置により画像出力を行った。この電子写真装置としてはHewlett−Packard社製 Color Laser Jet4700dnを用い、電子写真用プロセスカートリッジとしてはこの電子写真装置専用のものを用いた。

前記手順によって表面に乾式現像剤が固着した現像ローラに対して、本発明の弾性ローラの再生方法、及び比較例に記載の処理により、条件を変えて処理を行った後、さらに以下の評価を行った。

処理を行った後、現像ローラを新しい電子写真用プロセスカートリッジに組み込み、このカートリッジを温度15℃、湿度10%の環境に24時間、放置した。この後、同環境において、現像ローラ電子写真装置の本体に搭載した。この後、画像出力を行った。画像出力は、画像上部に15mm×15mmのベタ黒が15mm間隔で横一列に、さらにその下部領域にハーフトーンが印刷される画像を1枚出力し、ゴースト評価用画像として使用した。

・ゴーストがまったく確認できない場合を「A」、

・わずかにゴーストが確認される場合を「B」、

・角まではっきりと見えるゴーストが確認される場合を「C」、

・現像ローラピッチで何周にも渡ってゴーストが発生している場合を「D」。

ゴースト評価後、さらにベタ白画像を1枚出力し、1枚目でかぶりの程度(画像かぶり値)を以下の方法で測定し、現像ローラの表面汚れの指標とした。かぶり値は、反射濃度計TC−6DS/A(東京電色技術センター社製)を用いて、電子写真装置による画像形成前の転写材である転写紙の反射濃度と、ベタ白画像の画像形成を行った後の転写紙の反射濃度を測定し、その差分を現像ローラの画像かぶり値とした。

1.0より小さければ「A」、

1.0以上かつ3.0より小さければ「B」、

3.0以上かつ5.0より小さければ「C」、

5.0以上であれば「D」。

上記弾性ローラの作製手順により作製した現像ローラ表面に、上記手順により乾式現像剤を固着させた。そして、現像ローラに固着した乾式現像剤を、図1に示した除去装置により除去した。

上記と同様の手順により乾式現像剤を固着させた現像ローラに対して、本発明の除去処理を行わず、エアブローにより表面に付着している乾式現像剤を飛ばした。この後、この現像ローラを電子写真装置にセットして、評価を実施した。画像評価の結果、ゴースト、画像かぶりが見られた。この評価結果を表1に示す。

上記と同様の手順により乾式現像剤を固着させた現像ローラに対して、本発明の除去処理を行わず、研磨ベルト(商品名 WTCC#500、日本研紙株式会社製)で研磨した。この結果、現像ローラ表面に多数の研磨キズが存在した。この後、この現像ローラを電子写真装置にセットして、評価を実施した。画像評価の結果、画像スジが見られた。この評価結果を表1に示す。

実施例1の除去処理において、集塵ローラ106に電圧を印加しなかった(静電気力を利用しなかった)以外は、実施例1と同様の工程で現像ローラ表面の除去処理を行った。処理した現像ローラの表面を顕微鏡で観察した結果、表面に破壊された乾式現像剤が多数、付着残留していた。また、画像評価を実施した結果、画像かぶりが見られた。この評価結果を表1に示す。

実施例1の除去処理において、清掃ブラシの高周波振動を行わなかった以外は、実施例1と同様の工程で現像ローラ表面の除去処理を行った。処理した現像ローラの表面を顕微鏡で観察した結果、表面への固着力が小さい乾式現像剤は除去されたが、固着力が大きい乾式現像剤は除去されなかった。画像評価を実施した結果、ゴースト、画像かぶりが見られた。この評価結果を表1に示す。

また、接触摩擦工程の処理時間を10倍まで延長して除去処理を行ったが、固着した乾式現像剤は除去できなかった。

実施例1の除去処理において、集塵手段105を使用せずに、300W吸引力の真空掃除機の吸引口(幅2mm、長さは現像ローラの長さと同等)を現像ローラ表面より1mmの位置に設置して、遊離した乾式現像剤の吸引を行った。これ以外は実施例1と同様の工程により現像ローラの表面を処理した。処理した現像ローラの表面を顕微鏡で観察した結果、表面に乾式現像剤及び破壊された乾式現像剤が多数、付着残留していた。真空掃除機の吸引力を500Wに高めて、再度、試験を行ったが、現像ローラの表面には乾式現像剤が多数、付着残留していた。画像評価を実施した結果、初期画像にゴースト、画像かぶりが見られた。この評価結果を表1に示す。

実施例1の除去処理において、接触摩擦工程の処理時間をそれぞれ20秒、30秒とした以外は、実施例1と同じ条件で除去処理を行った。この後、実施例1と同様にして評価を実施した。評価結果を表2に示す。

図1(実施例1)に示した集塵手段105に加えて更に1組、集塵ローラ302を有する集塵手段301を用いた。そして、集塵ローラ302には+1000Vの電圧を印加した。また、接触摩擦工程の処理時間をそれぞれ20秒、30秒、40秒した。これ以外は、実施例1と同じ条件で除去処理を行った。弾性ローラ102表面を観察した結果、処理時間20秒、30秒、40秒とも固着した乾式現像剤は除去されていた。この後、実施例1と同様にして評価を実施した。評価結果を表2に示す。

図1(実施例1)に示した集塵手段105に含まれる集塵ローラ106に対して、直流−1000Vの電圧を印加すると共に、最大値±500V交流成分を重ねて印加した。また、接触摩擦工程の処理時間をそれぞれ20秒、30秒、40秒した。これ以外は、実施例1と同じ条件で除去処理を行った。この後、実施例1と同様にして評価を実施した。評価結果を表2に示す。

なお、実施例1−1〜1−3(接触摩擦工程の処理時間が20秒、30秒、40秒)の結果も同様の評価項目で評価し、比較のため表2に示した。

実施例1の除去処理において、清掃ブラシのブラシ部分をそれぞれ表3に示すものに代えた以外は、実施例1と同様にして除去処理を行った。

すなわち、実施例4−1では、アラミド繊維(直径0.3mm、モース硬度3.0度、商品名:コーネックス、帝人テクノプロダクト株式会社製)を用い、植毛は実施例1と同様にした。除去処理後の弾性ローラ表面を顕微鏡で観察した結果、乾式現像剤の残留、清掃ブラシによるキズは見られなかった。

上記<弾性ローラの作製>において、樹脂層のカ−ボンブラックの添加比率を調整して現像ローラを作製した。そして、MD−1表面硬度計(高分子計器(株)製)により測定される表面硬度を、表4に示すような値となる弾性ローラを作製した。これ以外は実施例1と同様にして、固着した乾式現像剤の除去処理を行い、評価を実施した。この評価結果を表4に示す。

上記<弾性ローラの作製>において、樹脂層のカ−ボンブラックの添加比率を調整して現像ローラを作製した。そして、MD−1表面硬度計(高分子計器(株)製)により測定される表面硬度を、表4に示すような値となる弾性ローラを作製した。これ以外は実施例1と同様にして、固着した乾式現像剤の除去処理を行い、評価を実施した。この結果、現像ローラ表面には、若干の乾式現像剤の残留が認められた。この評価結果を表4に示す。

上記<弾性ローラの作製>において、樹脂層のカ−ボンブラックの添加比率を調整して現像ローラを作製した。そして、MD−1表面硬度計(高分子計器(株)製)により測定される表面硬度を、表4に示すような値となる弾性ローラを作製した。これ以外は実施例1と同様にして、固着した乾式現像剤の除去処理を行い、評価を実施した。この結果、現像ローラ表面には、若干のキズが認められた。この評価結果を表4に示す。

なお、実施例1−1(MD−1表面硬度計硬度40ポイント)の結果も同様の評価項目で評価し、比較のため表4に示した。

実施例1において、接触摩擦工程の処理時間をそれぞれ表5に示す処理時間とし、さらに接触摩擦工程の前処理として、弾性ローラの表面温度が表5の値になるまで低温環境に放置して冷却した。これ以外は、実施例1と同じ条件で固着した乾式現像剤の除去処理を行い、評価を実施した。この評価結果を表5に示す。

102 弾性ローラ

103 ブラシ部分

104 高周波発生器(振動手段)

105 静電集塵器

106 集塵ローラ

107 集塵ローラ清掃器

108 清掃ブラシ

200 弾性ローラ

201 弾性ローラの軸芯体

202 弾性ローラの弾性層

203 弾性ローラの樹脂層

301 静電集塵器−2

302 集塵ローラ2

Claims (1)

- 表面に乾式現像剤が固着した弾性ローラの再生方法であって、

(1)清掃ブラシのブラシ部分を該弾性ローラの表面に対して乾式状態で接触させ、該ブラシ部分を、20kHz以上500kHz以下の振動数で高周波振動させることにより該乾式現像剤を該弾性ローラの表面から遊離させると共に該乾式現像剤を帯電させる工程、および

(2)該弾性ローラの表面と、該弾性ローラの周囲に設置した集塵ローラの表面との間に電圧を印加し、該工程(1)により前記弾性ローラの表面から遊離し、かつ帯電された該乾式現像剤に電界をかけて、静電気力により該乾式現像剤を該集塵ローラに移動させる工程、

を有することを特徴とする弾性ローラの再生方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007156523A JP5013983B2 (ja) | 2007-06-13 | 2007-06-13 | 弾性ローラの再生方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007156523A JP5013983B2 (ja) | 2007-06-13 | 2007-06-13 | 弾性ローラの再生方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008309952A JP2008309952A (ja) | 2008-12-25 |

| JP2008309952A5 JP2008309952A5 (ja) | 2010-07-29 |

| JP5013983B2 true JP5013983B2 (ja) | 2012-08-29 |

Family

ID=40237620

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007156523A Expired - Fee Related JP5013983B2 (ja) | 2007-06-13 | 2007-06-13 | 弾性ローラの再生方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5013983B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5570381B2 (ja) * | 2010-10-13 | 2014-08-13 | キヤノン株式会社 | 再生電子写真用ローラの製造方法 |

| CN102963802A (zh) * | 2012-11-26 | 2013-03-13 | 康力电梯股份有限公司 | 一种扶梯梯级除静电装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH049045U (ja) * | 1990-05-10 | 1992-01-27 | ||

| JPH09251264A (ja) * | 1996-01-12 | 1997-09-22 | Canon Inc | クリーニング装置とこのクリーニング装置を有するプロセスカートリッジ、及びこのカートリッジを用いる画像形成装置 |

| JP2002116628A (ja) * | 2000-10-11 | 2002-04-19 | Konica Corp | 画像形成装置 |

| JP2006113227A (ja) * | 2004-10-14 | 2006-04-27 | Canon Inc | 画像形成装置 |

| JP2006235215A (ja) * | 2005-02-24 | 2006-09-07 | Fuji Xerox Co Ltd | 清掃装置及び画像形成装置 |

-

2007

- 2007-06-13 JP JP2007156523A patent/JP5013983B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008309952A (ja) | 2008-12-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6391458B2 (ja) | 現像装置、現像方法、画像形成装置、および画像形成方法 | |

| JP5493406B2 (ja) | クリーニング装置、プロセスカートリッジ及び画像形成装置 | |

| JP4898620B2 (ja) | 現像ローラ、それを用いた現像装置及び画像形成装置 | |

| WO2008044427A1 (fr) | Rouleau de développement, appareil de développement utilisant celui-ci et appareil de formation d'image | |

| EP2169467B1 (en) | Toner for developing electrostatic image, developer for developing electrostatic image, toner cartridge, process cartridge, and image forming apparatus | |

| JP2010145519A (ja) | 中間転写体用クリーニング装置および画像形成装置 | |

| JP2007333830A (ja) | トナー供給ローラ、現像装置および画像形成装置 | |

| JP2012215647A (ja) | 現像ローラ、電子写真プロセスカートリッジ、及び電子写真画像形成装置 | |

| JP4656228B2 (ja) | 画像形成装置 | |

| JP7034813B2 (ja) | 画像形成装置、帯電部材、カートリッジ、及び帯電部材の製造方法 | |

| JP4991374B2 (ja) | 画像形成方法 | |

| JP2015121761A (ja) | 保護層形成装置及び画像形成装置 | |

| JP5013983B2 (ja) | 弾性ローラの再生方法 | |

| JP3975326B2 (ja) | 導電部材及び電子写真装置 | |

| US6594461B2 (en) | Charger and image formation apparatus using the charger | |

| US6389253B1 (en) | Image forming apparatus featuring a regulating member for regulating a number of layers of a developer carried by a developer carrying member | |

| JP5054934B2 (ja) | 現像ローラー、電子写真装置用プロセスカートリッジ及び電子写真装置 | |

| JP2009175700A (ja) | 感光体用クリーニングローラ及び画像形成装置 | |

| JP5147578B2 (ja) | 現像装置、プロセスカートリッジ及び画像形成装置 | |

| JP4069352B2 (ja) | 導電部材及び電子写真装置 | |

| JP4979460B2 (ja) | 現像ローラ、それを用いた電子写真プロセスカートリッジ及び画像形成装置 | |

| JP2019124813A (ja) | 現像装置 | |

| JP6828589B2 (ja) | 画像形成装置 | |

| JP2010020168A5 (ja) | ||

| JP2010128348A (ja) | 現像ローラ、電子写真用プロセスカートリッジ、電子写真用画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100614 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100614 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120327 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120413 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120508 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120605 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150615 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5013983 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150615 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |