JP4936051B2 - モールドモータの製造方法 - Google Patents

モールドモータの製造方法 Download PDFInfo

- Publication number

- JP4936051B2 JP4936051B2 JP2006242543A JP2006242543A JP4936051B2 JP 4936051 B2 JP4936051 B2 JP 4936051B2 JP 2006242543 A JP2006242543 A JP 2006242543A JP 2006242543 A JP2006242543 A JP 2006242543A JP 4936051 B2 JP4936051 B2 JP 4936051B2

- Authority

- JP

- Japan

- Prior art keywords

- molding

- molding die

- stator

- mold

- molding material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Iron Core Of Rotating Electric Machines (AREA)

- Insulation, Fastening Of Motor, Generator Windings (AREA)

- Motor Or Generator Frames (AREA)

- Manufacture Of Motors, Generators (AREA)

Description

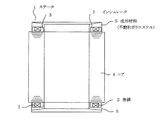

また、従来の他のモールドモータの構造を図1に示す。図1は従来のモータのステータ部分を示す縦断面図、図2は横断面図である。図において、1はステータ、2は巻線、3はインシュレータ、4はコア、5は不飽和ポリエステルからなる成形材料、6はコアセグメントである。コア4は分割コアであり、コアシートを必要な枚数だけ積層してコアセグメント6を製作し、これに巻線2を巻きつけたインシュレータ3が取付けられている。これらコアセグメントは互いに連結され、成形材料5により一体的に成形することで、それぞれが固定され、ステータ1を成している。

成形材料5は、不飽和ポリエステル樹脂、重合性モノマー、重合開始剤、フィラーなどから成り、離型性を付与するためにステアリン酸化合物などの内部離型材が必須成分として添加されている。

図3は、ステータ1を成形するための成形金型7であり、その断面を模式的に示している。図において、8は上型、9は下型、10、は中子、13はスライド型である。これらの金型部品の材質はJIS−SKD11を用いている。上型8には、成形材料5を流し込むためのノズル11が形成されている。

次に、ステータ1の成形方法について述べる。

ステータ1は、図3に示したように、巻線2、インシュレータ3が取付けられたコアセグメント6を連結させることでコア4として仮組みし、成形金型7内にセットする。そして、これらを成形温度である150℃に予熱した後、図示しない射出成形機にて成形材料5を150℃、50MPa程度の成形条件で加熱、加圧注入する。

成形材料5は、上型に形成されたノズル11を通り、成形金型7内に入り、巻線2、インシュレータ3およびコアセグメント6の間などの隙間に入ってゆき、ステータ1の全体にゆきわたるように充填される。成形材料5を注入後、硬化のために約10分間、加熱、加圧状態で保持する。その後、上型8が上昇すると共に、スライド型13が2分割しながら左右に開き、ステータ1が成形金型7から脱型される。この時、成形金型7からステータ1が脱型されるのは、成形材料5に内部離型材としてステアリン酸化合物が含まれていることによる。この様にしてステータ1が得られる。

また、一方で、ボイドの無い高品質なモールドモータを得る従来技術として、成形時のガス抜きを成形金型に設置した入れ子を用いて行なう方法も幾つか提案されている(例えば、特許文献2、3参照)。

これらは、成形金型と入れ子の間に溝を設けることで、その隙間から成形時のガスを抜き、樹脂の未充填を防止するために行なわれている。

ステータを成形金型から離型させるためには、ステアリン酸化合物の不飽和ポリエステルからなる成形材料への配合は必須であり、そのため、成形材料に内部離型材としてステアリン酸化合物が含まれている。モータが使用され、動作し、温度上昇した際、成形材料の中に残留している内部離型材が揮発して、モータ内部を汚してしまう問題がある。

また、有機酸の塩であるため、絶縁性を低下させる要因ともなる。また、成形金型を酸腐食させる場合もあり、その場合生産コストの増大となる。

不飽和ポリエステル成形材料に配合されている重合性モノマーは揮発性が高いため、成形の際、その一部が揮発して成形金型表面の離型部材に付着、固化し、離型部材の離型性を低下させるという問題があった。

本発明はこのような問題点に鑑みてなされたものであり、内部離型材に起因する不具合の発生しない信頼性が高く、絶縁性に優れかつ、金型のメンテナンスの手間を軽減し、生産性が高く、低コストのモールドモータとその製造方法を提供することを目的とする。

請求項1に記載の発明は、複数の部品から構成されるステータを備えるモールドモータの製造方法において、前記ステータを内部に配置した成形金型内に成形材料を注入することにより、前記ステータを一体的に成形する工程を含み、前記成形材料は、離型材以外の、不飽和ポリエステル樹脂、収縮防止材、重合性モノマー、水酸化アルミニウム、ガラス繊維を少なくとも含む材料からなり、前記成形金型の内面には、離型材からなる離型部材としてフッ素樹脂分散ニッケルメッキが被覆され、前記成形金型には、前記フッ素樹脂分散ニッケルメッキが前記成形金型と接する部分に被覆され、かつ、前記成形金型との間に隙間を形成する入れ子が設けられ、前記入れ子は、前記成形材料の射出方向に対して垂直方向の面で、且つ前記成形材料が最後に充填される位置に設けられ、前記隙間から前記重合性モノマーを放出することを特徴とするものである。

請求項2に記載の発明は、前記フッ素樹脂分散ニッケルメッキのフッ素樹脂含有量が、10〜35体積%であることを特徴とするものである。

請求項3に記載の発明は、前記離型部材の膜厚が、10〜30μmであることを特徴とするものである。

請求項4に記載の発明は、前記隙間が0.01〜0.05mmであることを特徴とするものである。

また、成形材料として不飽和ポリエステル樹脂、収縮防止材、重合性モノマー、水酸化アルミニウム、ガラス繊維を必須成分にした場合、絶縁性、低振動性、放熱性に優れたモータを提供できる。

また、成形金型の離型部材であるフッ素樹脂分散ニッケルメッキのフッ素樹脂含有量を10〜35体積%にした場合、ステータ成形時の離型性が良好となり、生産性が高く、低コストなモータを提供できる。

また、成形金型の離型部材の膜厚を10〜30μmにした場合、寸法精度の優れたモータを提供できる。

また、成形金型に入れ子を設けた場合、重合性モノマーを効果的に排出させることができるので、離型部材への付着、固化を軽減できる。加えて、入れ子には離型部材が被覆されているので、入れ子と成形材料が離型できなくなることはなく、また入れ子が重合性モノマーで汚れた際も、取り外した後の清掃が容易となる。これらのことから,モールドモータの生産性を向上させることができる。

また、入れ子が、成形材料が最後に充填される位置に設けられた場合、重合性モノマーを効果的に排出させることができ、その付着、固化も軽減できる。このことから、モールドモータの生産性を向上させることができる。

また、入れ子と成形金型との間の隙間を0.01〜0.05mmとした場合、成形材料が漏れ出すことは無く、重合性モノマーのみを効果的に排出することができる。このことから、モールドモータの生産性を向上させることができる。

また、低コストのモールドモータを提供できる。

本発明のモールドモータと従来例と異なる点は、不飽和ポリエステルからなる成形材料に内部離型材が配合されていない点と、成形金型7の成形材料5に接する表面がフッ素樹脂分散ニッケルメッキで被覆されている点である。

図4は、成形金型7の表面付近の断面を模式的に示したものである。図において、12はフッ素樹脂分散ニッケルメッキからなる離型部材、12bはフッ素樹脂粒子、12aはニッケルメッキである。

離型部材(フッ素樹脂分散ニッケルメッキ)12は、サブミクロンサイズのPTFE(ポリテトラフルオロエチレン)などのフッ素樹脂粒子12bがニッケルメッキ12aの中に均一に分散した構造となっており、フッ素樹脂粒子12bにより離型性を発揮する。

離型部材12におけるフッ素樹脂粒子12bの分散量については、フッ素樹脂粒子12bの分散量が多いほど離型性に優れるが、反面、耐磨耗性が劣り、離型部材12が磨耗して離型性の劣化が早い。逆に、フッ素樹脂粒子12bの分散量が少ないと、耐磨耗性に優れるが、離型性が劣る。よって、フッ素樹脂粒子12bの分散量は、離型性と磨耗性を考慮して決める必要がある。表1は、離型部材12のフッ素樹脂分散量と離型性、および磨耗性を示している。なお、磨耗性については、成形可能であったショット数を示している。

離型部材12の膜厚は10〜30μmが良い。これにより、寸法精度の優れたモータとなる。これは、離型部材12は、成形を繰り返す内に磨耗してゆくため、離型部材12の膜厚が厚いと、ステータ1の寸法変化が大きくなってしまうためである。

また、不飽和ポリエステルの成形材料5は、収縮防止材、重合性モノマー、水酸化アルミニウム、ガラス繊維から構成されているため、モータの絶縁性、低振動性、放熱性を向上させることができる。

成形方法は、生産性の高い射出成形または圧縮成形が良く、低コストのモータとなる。

図において、14は入れ子、15はボルト、16は溝、17はガス抜き路である。下型9は、下外型9aと下内型9bからなっている。

本発明が従来例と異なる点は、下内型9bにフッ素樹脂分散ニッケルメッキを施した入れ子14を設けた点である。入れ子14は下内型9bに2箇所挿入され、それぞれボルト16で固定されている。図65は入れ子14の詳細を示した外形図である。入れ子14は、重合性モノマー放出のための溝16が形成された部分と、成形金型7の外へ重合性モノマーを放出するための経路となるガス抜き路17とから成っている。溝16は、円柱の側面を8箇所Dカットした形状であり、溝16の厚みは0.01〜0.05mmに調整されている。これは、成形材料5が不飽和ポリエステル成形材料であり、熱可塑性樹脂と比べて粘度が低いことから、これ以上に厚みをとると、バリの発生が大きくなり、生産性が低下する。逆に0.01mmより小さいと重合性モノマーを放出する効果がほとんど無くなる。また、入れ子14の溝部分、ガス抜き路17ともフッ素樹脂分散ニッケルメッキが施されている。これより、成形材料5が、入れ子14に張り付くことは無く、また取り外しての掃除も容易となる。入れ子14を下内型9bに設置した理由は、成形の際、下内型9bの部分が、成形材料5が最後に充填されるところであり、重合性モノマーが溜まり易く、また成形の際、成形材料5の流れが小さいところであるので、成形金型5の中で最も重合性モノマーの付着、固化が発生しやすい場所だからである。

従来の成形金型の場合、シンナーなどの溶剤を用いて行なう重合性モノマーの付着、固化物の拭き取り掃除が、約100ショット毎に必要であったのに対して、本発明の成形金型の場合では、これが1000ショットに1回程度に軽減された。この様にメンテナンス時間が軽減できることから、生産性が向上でき、この様にして製造されるモールドモータは低コストのモータとなる。

2 巻線

3 インシュレータ

4 コア

5 成形材料(不飽和ポリエステル)

6 コアセグメント

7 成形金型

8 上型

9 下型

9a 下外型

9b 下内型

10 中子

11 ノズル

12 離型部材(フッ素樹脂分散ニッケルメッキ)

12b フッ素樹脂粒子

12a ニッケルメッキ

13 スライド型

14 入れ子

15 ボルト

16 溝

17 ガス抜き路

Claims (4)

- 複数の部品から構成されるステータを備えるモールドモータの製造方法において、

前記ステータを内部に配置した成形金型内に成形材料を注入することにより、前記ステータを一体的に成形する工程を含み、

前記成形材料は、離型材以外の、不飽和ポリエステル樹脂、収縮防止材、重合性モノマー、水酸化アルミニウム、ガラス繊維を少なくとも含む材料からなり、

前記成形金型の内面には、離型材からなる離型部材としてフッ素樹脂分散ニッケルメッキが被覆され、

前記成形金型には、前記フッ素樹脂分散ニッケルメッキが前記成形金型と接する部分に被覆され、かつ、前記成形金型との間に隙間を形成する入れ子が設けられ、

前記入れ子は、前記成形材料の射出方向に対して垂直方向の面で、且つ前記成形材料が最後に充填される位置に設けられ、

前記隙間から前記重合性モノマーを放出することを特徴とするモールドモータの製造方法。 - 前記フッ素樹脂分散ニッケルメッキのフッ素樹脂含有量が、10〜35体積%であることを特徴とする請求項1に記載のモールドモータの製造方法。

- 前記離型部材の膜厚が、10〜30μmであることを特徴とする請求項1または2に記載のモールドモータの製造方法。

- 前記隙間が0.01〜0.05mmであることを特徴とする請求項1から3のいずれかに記載のモールドモータの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006242543A JP4936051B2 (ja) | 2006-02-14 | 2006-09-07 | モールドモータの製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006035966 | 2006-02-14 | ||

| JP2006035966 | 2006-02-14 | ||

| JP2006242543A JP4936051B2 (ja) | 2006-02-14 | 2006-09-07 | モールドモータの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007252176A JP2007252176A (ja) | 2007-09-27 |

| JP2007252176A5 JP2007252176A5 (ja) | 2009-08-13 |

| JP4936051B2 true JP4936051B2 (ja) | 2012-05-23 |

Family

ID=38595886

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006242543A Expired - Fee Related JP4936051B2 (ja) | 2006-02-14 | 2006-09-07 | モールドモータの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4936051B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5216399B2 (ja) * | 2008-04-18 | 2013-06-19 | アスモ株式会社 | モータ構造 |

| JP5505661B2 (ja) * | 2012-01-31 | 2014-05-28 | 株式会社富士通ゼネラル | 電動機の製造方法 |

| WO2018123576A1 (ja) * | 2016-12-26 | 2018-07-05 | パナソニックIpマネジメント株式会社 | モータ |

| JP6943743B2 (ja) * | 2017-12-05 | 2021-10-06 | トヨタ自動車株式会社 | 電動機用ステータの製造方法 |

| CN109149886B (zh) * | 2018-08-15 | 2019-11-22 | 合肥德通电驱动系统有限公司 | 一种电机外壳的全方位喷漆工艺 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0615650A (ja) * | 1992-07-01 | 1994-01-25 | Sumitomo Rubber Ind Ltd | エラストマー物品の加硫用金型 |

| JP3113753B2 (ja) * | 1993-01-28 | 2000-12-04 | 東芝キヤリア株式会社 | 密閉形圧縮機 |

| JPH089601A (ja) * | 1994-06-22 | 1996-01-12 | Mitsubishi Electric Corp | モールドモータの固定子の製造装置及び該製造方法並びに弾性体及び圧縮部材を有する金型 |

| JPH1095904A (ja) * | 1996-09-25 | 1998-04-14 | Matsushita Electric Ind Co Ltd | モールド材、およびモールドモータ |

| JP2002115655A (ja) * | 2000-10-12 | 2002-04-19 | Matsushita Electric Ind Co Ltd | 電動機、全密閉型冷凍圧縮機および冷凍サイクル |

| JP2003340829A (ja) * | 2002-05-24 | 2003-12-02 | Maxell Hi Tec Ltd | 成型用金型 |

-

2006

- 2006-09-07 JP JP2006242543A patent/JP4936051B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007252176A (ja) | 2007-09-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4936051B2 (ja) | モールドモータの製造方法 | |

| DE112011101876T5 (de) | Struktur eines aus faserverstärktem Verbundmaterial hergestellten Bauteils und Herstellungsverfahren für das Bauteil | |

| JP6588296B2 (ja) | 金属部品と樹脂の接合方法及び金属部品と樹脂の一体成形品 | |

| JP5768811B2 (ja) | 射出成形体の製造方法 | |

| EP3083210A1 (en) | A building block for a mechanical construction | |

| JPH07148743A (ja) | テクスチャー化した物品の製造方法とその装置 | |

| JP5040739B2 (ja) | 分割固定子部材、分割固定子部材製造方法、及び固定子 | |

| KR101784371B1 (ko) | 3d 프린터를 이용한 금형 코어 제작방법 | |

| US20200198249A1 (en) | Method of manufacturing isotropic parts utilizing additive manufacturing methods | |

| JP5144688B2 (ja) | 積層造型法により作成された成形型 | |

| CN112743043B (zh) | 用于改进熔模铸件的表面光洁度的方法和系统 | |

| KR102179841B1 (ko) | 생형 주형 및 그 제조 방법, 및 철계 주물의 제조 방법 | |

| KR20190055035A (ko) | 3d 프린터를 이용한 알루미늄 사출용 금형 코어 제작방법 | |

| JP2007252176A5 (ja) | ||

| US7815839B2 (en) | Hybrid mandrels | |

| CN109719880B (zh) | 一种高硅氧纤维与碳纤维的复合模压制品的成型方法 | |

| WO2017180585A1 (en) | Systems and methods for manufacturing hybrid polymer mold tooling | |

| US8714955B2 (en) | Configuration for moulding a blend made of metal powder around a ceramic core | |

| JP4368799B2 (ja) | 複合射出成形方法並びに金型 | |

| CN107266695B (zh) | 在添加形成的聚合物基底上具有耐久金属表面的工艺装置以及形成此种工艺装置的方法 | |

| JP5038021B2 (ja) | 型内被覆成形用金型 | |

| JP5888457B2 (ja) | 転がり軸受用保持器の製造方法 | |

| JP6695259B2 (ja) | 複合成形体及びその製造方法、並びに複合成形体製造用金型 | |

| CN105275941B (zh) | 瑞士干酪式附接 | |

| JP6102769B2 (ja) | ウォーターアシスト成形品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090625 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111025 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111026 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111209 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120126 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120208 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |