JP4843958B2 - 転がり軸受ユニットの荷重測定装置 - Google Patents

転がり軸受ユニットの荷重測定装置 Download PDFInfo

- Publication number

- JP4843958B2 JP4843958B2 JP2005043498A JP2005043498A JP4843958B2 JP 4843958 B2 JP4843958 B2 JP 4843958B2 JP 2005043498 A JP2005043498 A JP 2005043498A JP 2005043498 A JP2005043498 A JP 2005043498A JP 4843958 B2 JP4843958 B2 JP 4843958B2

- Authority

- JP

- Japan

- Prior art keywords

- load

- detected

- output signal

- sensor

- change

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01P—MEASURING LINEAR OR ANGULAR SPEED, ACCELERATION, DECELERATION, OR SHOCK; INDICATING PRESENCE, ABSENCE, OR DIRECTION, OF MOVEMENT

- G01P3/00—Measuring linear or angular speed; Measuring differences of linear or angular speeds

- G01P3/42—Devices characterised by the use of electric or magnetic means

- G01P3/44—Devices characterised by the use of electric or magnetic means for measuring angular speed

- G01P3/443—Devices characterised by the use of electric or magnetic means for measuring angular speed mounted in bearings

- G01P3/446—Devices characterised by the use of electric or magnetic means for measuring angular speed mounted in bearings mounted between two axially spaced rows of rolling elements

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/52—Bearings with rolling contact, for exclusively rotary movement with devices affected by abnormal or undesired conditions

- F16C19/522—Bearings with rolling contact, for exclusively rotary movement with devices affected by abnormal or undesired conditions related to load on the bearing, e.g. bearings with load sensors or means to protect the bearing against overload

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C41/00—Other accessories, e.g. devices integrated in the bearing not relating to the bearing function as such

- F16C41/007—Encoders, e.g. parts with a plurality of alternating magnetic poles

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01L—MEASURING FORCE, STRESS, TORQUE, WORK, MECHANICAL POWER, MECHANICAL EFFICIENCY, OR FLUID PRESSURE

- G01L5/00—Apparatus for, or methods of, measuring force, work, mechanical power, or torque, specially adapted for specific purposes

- G01L5/0009—Force sensors associated with a bearing

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M13/00—Testing of machine parts

- G01M13/04—Bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

- F16C19/184—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement

- F16C19/186—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement with three raceways provided integrally on parts other than race rings, e.g. third generation hubs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/22—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings

- F16C19/34—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load

- F16C19/38—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers

- F16C19/383—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers with tapered rollers, i.e. rollers having essentially the shape of a truncated cone

- F16C19/385—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers with tapered rollers, i.e. rollers having essentially the shape of a truncated cone with two rows, i.e. double-row tapered roller bearings

- F16C19/386—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers with tapered rollers, i.e. rollers having essentially the shape of a truncated cone with two rows, i.e. double-row tapered roller bearings in O-arrangement

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2326/00—Articles relating to transporting

- F16C2326/01—Parts of vehicles in general

- F16C2326/02—Wheel hubs or castors

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Rolling Contact Bearings (AREA)

- Force Measurement Appropriate To Specific Purposes (AREA)

Description

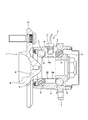

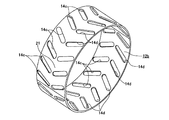

このうちの車輪支持用転がり軸受ユニット1は、図1に示す様に、外輪3と、ハブ4と、転動体5、5とを備える。このうちの外輪3は、使用状態で懸架装置に支持固定される静止側軌道輪であって、内周面に複列の外輪軌道6、6を、外周面にこの懸架装置に結合する為の外向フランジ状の取付部7を、それぞれ有する。又、上記ハブ4は、使用状態で車輪を支持固定してこの車輪と共に回転する回転側軌道輪であって、ハブ本体8と内輪9とを組み合わせ固定して成る。この様なハブ4は、外周面の軸方向外端部(懸架装置への組み付け状態で車体の幅方向外側となる端部)に車輪を支持固定する為のフランジ10を、軸方向中間部及び内輪9の外周面に複列の内輪軌道11、11を、それぞれ設けている。上記各転動体5、5は、これら各内輪軌道11、11と上記各外輪軌道6、6との間にそれぞれ複数個ずつ、互いに逆方向の(背面組み合わせ型の)接触角を付与した状態で、転動自在に設けて、上記外輪3の内径側に上記ハブ4を、この外輪3と同心に回転自在に支持している。

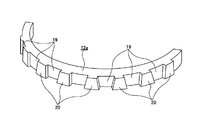

このうちのエンコーダ12は、軟鋼板等の磁性材製で、それぞれがスリット状である複数の透孔14a、14bを、交互に形成している。これら各透孔14a、14bは、上記エンコーダ12の中心軸の方向に対し傾斜している。又、円周方向に隣り合う透孔14a、14b同士の間で、傾斜方向は互いに逆になっている。又、円周方向に隣り合う透孔14a、14b同士のピッチは、交互に大小を繰り返している。この様なエンコーダ12は、上記ハブ4の中間部に外嵌固定している。一方、上記センサ13は、永久磁石と、ホール素子或いは磁気抵抗素子等の磁気検出素子とを組み込んだ、アクティブ型の磁気センサで、上記外輪3の中間部に形成した取付孔15に、径方向外方から内方に挿通する状態で設けている。そして、上記センサ13の先端部を上記外輪3の内周面から径方向内方に突出させて、この先端部に設けた検出部を、被検出面である、上記エンコーダ12の外周面に近接対向させている。

このうちの転がり軸受ユニットは、使用状態でも回転しない静止側軌道輪と、使用状態で回転する回転側軌道輪と、これら静止側軌道輪と回転側軌道輪との互いに対向する周面に存在する静止側軌道と回転側軌道との間に接触角を付与された状態で設けられた複数個の転動体とを備えたものである。

又、上記荷重測定装置は、上記回転側軌道輪の一部にこの回転側軌道輪と同心に支持された、被検出面の特性を円周方向に関して交互に変化させたエンコーダと、その検出部をこの被検出面に対向させた状態で回転しない部分に支持され、この被検出面の特性変化に対応してその出力信号を変化させるセンサと、このセンサの出力信号に基づいて、上記静止側軌道輪と上記回転側軌道輪との間に加わる荷重を算出する演算器とを備えたものである。

そして、上記被検出面の特性が円周方向に関して変化する、位相と、ピッチと、上記出力信号のデューティ比に結び付く上記各特性の割合とのうちから選択される1乃至複数であるパターンは、検出すべき荷重の作用方向に対応して、上記被検出面の幅方向に関して連続的に変化している。

又、請求項3に記載した転がり軸受ユニットの荷重測定装置の場合には、上記演算器は、上記出力信号が変化するパターンを求める為に検出する、この出力信号が変化する瞬間に関して、上記回転側軌道輪の回転速度変化に応じて時間的補正を行なう。そして、この時間的補正を施した、この出力信号が変化する瞬間に関するデータを使用して、上記荷重を算出する。

更に、本発明の転がり軸受ユニットの荷重測定装置によれば、回転側軌道輪の回転速度変化に拘らず、この回転側軌道輪と静止側軌道輪との間に作用する荷重を正確に求められる。

又、請求項3に記載した転がり軸受ユニットの荷重測定装置の場合には、出力信号が変化する瞬間に関して時間的補正を行なうので、この出力信号のパルス波形に、前述の図10に示した様な時間的遅れが存在しても、上記回転側軌道輪の回転速度変化に拘らず、この回転側軌道輪と静止側軌道輪との間に作用する荷重を正確に求められる。即ち、この場合には、上記時間的遅れの分を補正した後のデータを使用する事で、補正を行なわない場合に回転速度と変化量との関係が図11の(A)に示す様になる場合でも、同図の(B)に示す様な関係を得られる。従って、上記回転側軌道輪の回転速度変化に関係なく、同じ零点及びゲイン特性を使用して、上記時間的遅れに関係なく、上記荷重を正確に求められる。又、1対のセンサを使用する場合に、検出性能のばらつき等に伴いそれぞれのセンサで遅れ時間tが異なる場合でも、それぞれのセンサの遅れ時間tを補正する事で(時間的遅れ分を補正した後のデータを使用する事で)、上記1対のセンサの検出信号同士の間に存在する位相差、延いてはこの位相差に基づいて算出する上記荷重を正確に求められる。

この様な構造は、前述の図1〜2、図3〜4、図9に示した先発明の第1、2、5例の構造に適用する事もできるが、前述の図5〜6、図7〜8に示した先発明の第3、4例の構造の様に、1対のセンサの出力信号の位相差に基づいて、上記回転側軌道輪と静止側軌道輪との間に加わる荷重を求める構造に好適である。

この様な請求項4に記載した構造は、前述の図1〜2に示した、先発明の第1例に対応するものである。本発明を、この様な構造に適用する事で、上記回転側軌道輪と静止側軌道輪との間に作用する荷重を正確に求められる。この回転側軌道輪の回転速度の影響を除く点に関しては上述の通りであり、荷重を求める点に関しては上記図1〜2により説明した先発明の通りであるから、重複する説明は省略する。

この様な請求項5に記載した構造は、前述の図3〜4、9に示した、先発明の第2、5例に対応するものである。本発明を、この様な構造に適用する事で、上記回転側軌道輪と静止側軌道輪との間に作用する荷重を正確に求められる。この回転側軌道輪の回転速度の影響を除く点に関しては上述の通りであり、荷重を求める点に関しては上記図3〜4、9により説明した先発明の通りであるから、重複する説明は省略する。

このうちの第一の被検出部は、回転側軌道輪と共に回転する部分にこの回転側軌道輪と同心に設けられたもので、その特性を円周方向に関して交互に変化させると共に、この変化の位相を、測定すべき荷重の作用方向に対応して漸次変化させている。

又、上記第一のセンサは、検出部をこの第一の被検出部に対向させた状態で回転しない部分に支持されたもので、この第一の被検出部の特性変化に対応してその出力信号を変化させる。

又、上記第二の被検出部は、上記回転側軌道輪と共に回転する部分に、この回転側軌道輪と同心に設けられたもので、その特性を円周方向に関して交互に、上記第一の被検出部と同じピッチで変化させると共に、上記測定すべき荷重の作用方向に対応する位相の変化状態を、上記第一の被検出部と異ならせている。

又、上記第二のセンサは、検出部を上記第二の被検出部に対向させた状態で回転しない部分に支持されたもので、この第二の被検出部の特性変化に対応してその出力信号を変化させる。

そして、演算器は、上記第一、第二の両センサの出力信号同士の間に存在する位相差に基づいて荷重を算出する。

この様な請求項6に記載した構造は、前述の図5〜6、7〜8に示した、先発明の第3、4例に対応するものである。本発明を、この様な構造に適用する事で、上記回転側軌道輪と静止側軌道輪との間に作用する荷重を正確に求められる。この回転側軌道輪の回転速度の影響を除く点に関しては上述の通りであり、荷重を求める点に関しては上記図5〜6、7〜8により説明した先発明の通りであるから、重複する説明は省略する。

2 荷重測定装置

3 外輪

4、4a ハブ

5、5a 転動体

6 外輪軌道

7 取付部

8 ハブ本体

9 内輪

10 フランジ

11 内輪軌道

12、12a、12b、12c、12d エンコーダ

13、13a、13b センサ

14a、14b、14c、14d、14e、14f 透孔

15 取付孔

16 カバー

17 センサホルダ

18 スプライン孔

19 凹部

20 凸部

21 リム部

Claims (6)

- 転がり軸受ユニットと荷重測定装置とを備え、

このうちの転がり軸受ユニットは、使用状態でも回転しない静止側軌道輪と、使用状態で回転する回転側軌道輪と、これら静止側軌道輪と回転側軌道輪との互いに対向する周面に存在する静止側軌道と回転側軌道との間に接触角を付与された状態で設けられた複数個の転動体とを備えたものであり、

上記荷重測定装置は、上記回転側軌道輪の一部にこの回転側軌道輪と同心に支持された、被検出面の特性を円周方向に関して交互に変化させたエンコーダと、その検出部をこの被検出面に対向させた状態で回転しない部分に支持され、この被検出面の特性変化に対応してその出力信号を変化させるセンサと、このセンサの出力信号に基づいて、上記静止側軌道輪と上記回転側軌道輪との間に加わる荷重を算出する演算器とを備えたものであり、

上記被検出面の特性が円周方向に関して変化する、位相と、ピッチと、上記出力信号のデューティ比に結び付く上記各特性の割合とのうちから選択される1乃至複数であるパターンは、検出すべき荷重の作用方向に対応して、上記被検出面の幅方向に関して連続的に変化している

転がり軸受ユニットの荷重測定装置であって、

上記荷重と、上記被検出面の特性変化に対応して上記出力信号が変化するパターンとの関係に於ける、零点及びゲイン特性を、上記回転側軌道輪の回転速度に応じて変化させる

転がり軸受ユニットの荷重測定装置。 - 荷重を一定としたまま回転側軌道輪の回転速度を変化させる事により求めた、この回転速度と零点及びゲイン特性との関係を、演算器がパターンに基づいて荷重を算出する為のソフトウェア中に組み込んでいる、請求項1に記載した転がり軸受ユニットの荷重測定装置。

- 転がり軸受ユニットと荷重測定装置とを備え、

このうちの転がり軸受ユニットは、使用状態でも回転しない静止側軌道輪と、使用状態で回転する回転側軌道輪と、これら静止側軌道輪と回転側軌道輪との互いに対向する周面に存在する静止側軌道と回転側軌道との間に接触角を付与された状態で設けられた複数個の転動体とを備えたものであり、

上記荷重測定装置は、上記回転側軌道輪の一部にこの回転側軌道輪と同心に支持された、被検出面の特性を円周方向に関して交互に変化させたエンコーダと、その検出部をこの被検出面に対向させた状態で回転しない部分に支持され、この被検出面の特性変化に対応してその出力信号を変化させるセンサと、このセンサの出力信号に基づいて、上記静止側軌道輪と上記回転側軌道輪との間に加わる荷重を算出する演算器とを備えたものであり、 上記被検出面の特性が円周方向に関して変化する、位相と、ピッチと、上記出力信号のデューティ比に結び付く上記各特性の割合とのうちから選択される1乃至複数であるパターンは、検出すべき荷重の作用方向に対応して、上記被検出面の幅方向に関して連続的に変化している

転がり軸受ユニットの荷重測定装置であって、

上記演算器は、上記出力信号が変化するパターンを求める為に検出する、この出力信号が変化する瞬間に関して回転側軌道輪の回転速度変化に応じて時間的補正を行ない、この時間的補正を施した、この出力信号が変化する瞬間に関するデータを使用して上記荷重を算出する

転がり軸受ユニットの荷重測定装置。 - エンコーダの被検出面は、回転側軌道輪と共に回転する部分にこの回転側軌道輪と同心に設けられていて、その特性を円周方向に関して交互に変化させると共に、この変化の位相を、測定すべき荷重の作用方向に対応して漸次変化させたものであり、センサは、その検出部を上記被検出面に対向させた状態で回転しない部分に支持され、この被検出面の特性変化に対応してその出力信号を変化させるものであり、演算器は、上記センサの出力信号が変化するパターンに基づいて荷重を算出する、請求項1〜3の何れか1項に記載した転がり軸受ユニットの荷重測定装置。

- エンコーダの被検出面は、回転側軌道輪と共に回転する部分にこの回転側軌道輪と同心に設けられていて、その特性を円周方向に関して交互に変化させると共に、この変化のピッチを、測定すべき荷重の作用方向に対応して漸次変化させたものであり、センサは、その検出部を上記被検出面に対向させた状態で回転しない部分に支持され、この被検出面の特性変化に対応してその出力信号を変化させるものであり、演算器は、上記センサの出力信号のデューティ比に基づいて荷重を算出する、請求項1〜3の何れか1項に記載した転がり軸受ユニットの荷重測定装置。

- エンコーダの被検出面は、第一の被検出部及び第二の被検出部を備えたものであって、このうちの第一の被検出部は、回転側軌道輪と共に回転する部分にこの回転側軌道輪と同心に設けられていて、その特性を円周方向に関して交互に変化させると共に、この変化の位相を、測定すべき荷重の作用方向に対応して漸次変化させたものであり、センサは、第一のセンサ及び第二のセンサを備えたものであり、このうちの第一のセンサは、その検出部を上記第一の被検出部に対向させた状態で回転しない部分に支持され、この第一の被検出部の特性変化に対応してその出力信号を変化させるものであり、上記第二の被検出部は、上記回転側軌道輪と共に回転する部分にこの回転側軌道輪と同心に設けられていて、その特性を円周方向に関して交互に、上記第一の被検出部と同じピッチで変化させると共に、上記測定すべき荷重の作用方向に対応する位相の変化状態を上記第一の被検出部と異ならせたものであり、上記第二のセンサは、その検出部を上記第二の被検出部に対向させた状態で回転しない部分に支持され、この第二の被検出部の特性変化に対応してその出力信号を変化させるものであり、演算器は、この第二のセンサの出力信号と上記第一のセンサの出力信号との間に存在する位相差に基づいて荷重を算出する、請求項1〜3の何れか1項に記載した転がり軸受ユニットの荷重測定装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005043498A JP4843958B2 (ja) | 2005-02-21 | 2005-02-21 | 転がり軸受ユニットの荷重測定装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005043498A JP4843958B2 (ja) | 2005-02-21 | 2005-02-21 | 転がり軸受ユニットの荷重測定装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006226937A JP2006226937A (ja) | 2006-08-31 |

| JP2006226937A5 JP2006226937A5 (ja) | 2008-04-03 |

| JP4843958B2 true JP4843958B2 (ja) | 2011-12-21 |

Family

ID=36988427

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005043498A Expired - Fee Related JP4843958B2 (ja) | 2005-02-21 | 2005-02-21 | 転がり軸受ユニットの荷重測定装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4843958B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5696417B2 (ja) * | 2010-09-28 | 2015-04-08 | 日本精工株式会社 | 回転部材用物理量測定装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001033322A (ja) * | 1999-07-19 | 2001-02-09 | Ntn Corp | トルク検出機能付軸受 |

| JP2003050270A (ja) * | 2001-08-03 | 2003-02-21 | Asahi Kasei Corp | 磁気センサの出力補正方法及びその補正回路 |

| JP4269669B2 (ja) * | 2002-12-05 | 2009-05-27 | 日本精工株式会社 | 転がり軸受ユニット用荷重測定装置 |

| JP2004198247A (ja) * | 2002-12-18 | 2004-07-15 | Nsk Ltd | 転がり軸受ユニット用荷重測定装置 |

| JP2005043336A (ja) * | 2003-07-04 | 2005-02-17 | Ntn Corp | 荷重センサ内蔵車輪用軸受 |

-

2005

- 2005-02-21 JP JP2005043498A patent/JP4843958B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006226937A (ja) | 2006-08-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4887882B2 (ja) | 転がり軸受ユニットの変位測定装置及び荷重測定装置 | |

| JP2007093580A (ja) | 変位測定装置付転がり軸受ユニット及び荷重測定装置付転がり軸受ユニット | |

| JP2006337356A (ja) | 変位測定装置付転がり軸受ユニット及び荷重測定装置付転がり軸受ユニット | |

| JP2006242241A (ja) | 玉軸受ユニット | |

| JP2006317434A (ja) | 転がり軸受ユニットの変位測定装置及び荷重測定装置 | |

| JP2007132918A (ja) | 複列転がり軸受ユニット用予圧測定装置 | |

| JP4843958B2 (ja) | 転がり軸受ユニットの荷重測定装置 | |

| JP2007085742A (ja) | 荷重測定装置付転がり軸受ユニット | |

| JP4957390B2 (ja) | 物理量測定装置付転がり軸受ユニットの製造方法 | |

| JP4779544B2 (ja) | 空気圧異常判定装置 | |

| JP2006292445A (ja) | 荷重測定装置付転がり軸受ユニット | |

| JP4821331B2 (ja) | 転がり軸受ユニットの変位測定装置及び転がり軸受ユニットの荷重測定装置 | |

| JP2004198210A (ja) | 転がり軸受ユニット用荷重測定装置 | |

| JP5098379B2 (ja) | 軸受の荷重測定装置 | |

| JP5092393B2 (ja) | 転がり軸受ユニットの状態量測定装置の組立方法 | |

| JP2006201157A (ja) | 変位測定装置付玉軸受ユニット及び荷重測定装置付玉軸受ユニット | |

| JP2007057342A (ja) | 荷重測定装置付転がり軸受ユニット | |

| JP2004340579A (ja) | 転がり軸受ユニットの荷重測定装置及び荷重測定用転がり軸受ユニット | |

| JP2007309711A (ja) | 転がり軸受ユニットの荷重測定装置とその製造方法及び製造装置 | |

| JP4899311B2 (ja) | 荷重測定装置付転がり軸受ユニット | |

| JP2004184297A (ja) | 転がり軸受ユニット用荷重測定装置 | |

| JP2007309665A (ja) | 車輪支持用転がり軸受ユニットの荷重測定装置 | |

| JP2008224397A (ja) | 転がり軸受ユニットの荷重測定装置 | |

| JP4941140B2 (ja) | 転がり軸受ユニットの状態量測定装置 | |

| JP2005098771A (ja) | 転がり軸受ユニットの荷重測定装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20070502 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080215 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080215 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110510 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110913 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110926 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141021 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4843958 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |