JP4810344B2 - キャリア搬送制御方法及びその装置 - Google Patents

キャリア搬送制御方法及びその装置 Download PDFInfo

- Publication number

- JP4810344B2 JP4810344B2 JP2006202380A JP2006202380A JP4810344B2 JP 4810344 B2 JP4810344 B2 JP 4810344B2 JP 2006202380 A JP2006202380 A JP 2006202380A JP 2006202380 A JP2006202380 A JP 2006202380A JP 4810344 B2 JP4810344 B2 JP 4810344B2

- Authority

- JP

- Japan

- Prior art keywords

- operation check

- npw

- carrier

- storage

- process processing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

- Warehouses Or Storage Devices (AREA)

Description

膜厚測定用NPW6aとダスト測定用NPW6bとは、各ストッカ7−1〜7−mに保管されるために、本来の半導体装置を保管する各ストッカ7−1〜7−mの保管容量を圧迫してしまう。各ストッカ7−1〜7−mには、膜厚測定用NPW6a及びダスト測定用NPW6bが無駄な在庫として保管することになる。

このため、各ストッカ7−1〜7−mの保管容量をオーバしないように、膜厚測定用NPW6a及びダスト測定用NPW6bを他の各ストッカ7−1〜7−mに保管するために各キャリア5を移動するような代替搬送を行わなければならない。この代替搬送により本来の半導体装置の製造中の各キャリア5の搬送を占有してしまい、半導体装置の製造の生産性が低下する。

特許文献3は、半導体製造システムにおいて、製品ウエハを処理装置に供給、回収する搬送システムとは独立して、処理装置で処理した検査、解析用ウエハを検査装置、解析装置まで搬送する専用路を有することを開示する。

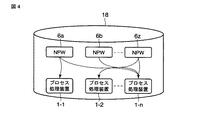

図1は半導体装置の製造工程に適用したキャリア搬送制御装置の構成図を示す。自動化プロセス処理装置10は、例えば半導体装置の製造工程における半導体ウエハ製造の自動化の指示や各プロセス処理装置1−1〜1−nの動作チェックの指示等を発する。この自動化プロセス処理装置10は、演算処理装置11に自動化データベース12、キーボート13、マウス14、ディスプレイ15が接続されている。

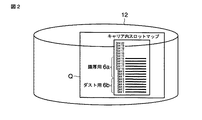

又、自動化データベース12には、各プロセス処理装置1−1〜1−nの動作チェックで使用する膜厚測定用NPW6a及びダスト測定用NPW6bのキャリア5内のスロットマップのデータを記憶する。図2は自動化データベース12内のキャリア5内のスロットマップデータの一例の模式図を示す。キャリア5は、例えばスロット「1」〜「20」を有する。例えばプロセス処理装置1−nの動作チェックには、動作チェック名「Q」が付されている。このプロセス処理装置1−nの動作チェックに対応するキャリア5内のスロットマップデータは、例えば各スロット「1」〜「7」にダスト測定用NPW6bが挿入され、各スロット「8」〜「14」に膜厚測定用NPW6aが挿入されている。しかるに、自動化データベース12内には、各プロセス処理装置1−1〜1−n毎の各動作チェックに対応する各キャリア5内のスロットマップデータが記憶されている。

AVG((N+1)回目の動作チェックの日時−N回目の動作チェックの日時)…(1)

なお、AVGは、平均値である。

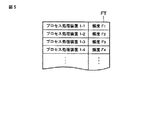

頻度算出部27は、上記式(1)により算出された動作チェックの各実施時期の間隔の平均値から各プロセス処理装置1−1〜1−n毎の動作チェックの頻度を示す図5に示すような動作チェック頻度テーブルFTを作成し、RAM等に記憶する。この動作チェック頻度テーブルFTは、各プロセス処理装置1−1〜1−n毎の動作チェックの頻度F1〜Fnを記述する。

例えば膜厚測定用NPW6aやダスト測定用NPW6b等を積載した各キャリア5の搬送は、例えば定期的なバッチ処理により行われる。図6は定期バッチ処理のフローチートを示す。

先ず、頻度算出部27は、ステップ#1において、例えば膜厚測定、ダスト測定等の各項目の動作チェック別に、すなわち各プロセス処理装置1−1〜1−n別に、上記式(1)を演算して各プロセス処理装置1−1〜1−n毎の各動作チェック項目の各実施時期の間隔、すなわち各プロセス処理装置1−1〜1−n毎の各動作チェックの待ち時間の平均値を算出する。例えば、かかる待ち時間の平均値は、上記式(1)に従って次式を演算することにより求められる。

前回の動作チェックの終了日時−今回の動作チェックの開始日時 …(2)

次に、頻度算出部27は、ステップ#2において、各プロセス処理装置1−1〜1−n毎の各動作チェック項目とこれら動作チェック項目の待ち時間の平均値とを対応させた動作チェック項目−待ち時間テーブルをRAM等に記録する。図7は動作チェック項目−待ち時間テーブルATの模式図を示す。

次に、配分量算出部29は、ステップ#6において、1対1で対応する計測装置2を含む全ての計測装置と各ストッカ1−1〜1−nとの情報を図5に示す動作チェック頻度テーブルFTに付加してストッカ−動作チェック頻度テーブルを作成し、このストッカ−動作チェック頻度テーブルにおいて該当するセルの数字をカウントアップする。

これと共に、搬送制御部30は、取得したダスト測定用NPW6bを積載しているキャリア5を保管しているストッカ、例えばストッカ7−2を選択する。搬送制御部30は、選択したストッカ7−2に保管されているダスト測定用NPW6bを積載しているキャリア5を例えば計測装置2の近傍のストッカ7−3に搬送させる。

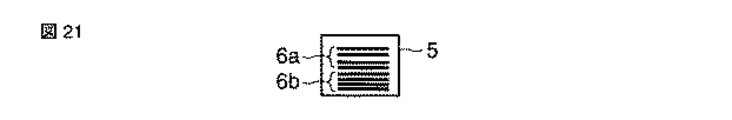

これにより、空きキャリア5cには、図13に示すように各スロット「1」〜「7」にダスト測定用NPW6bが挿入され、各スロット「8」〜「14」に膜厚測定用NPW6aが挿入され、各NPW6a、6bの移載が完了する。

これら膜厚測定用NPW6aやダスト測定用NPW6b等の搬送は、製造工程のオンライン中で、製造工程中のプロセス処理装置1−1〜1−nを含む各種機器の完工時、各プロセス処理装置1−1〜1−nへのキャリア5の入庫時、予め設定された期間毎のうちいずれかのタイミングで行う。

本実施の形態の上記第1の実施の形態と相違するところは、配分量算出部29であり、かつ頻度算出部27及び予測部28を作動させないところである。配分量算出部29は、製造工程における各ストッカ7−1〜7−mに保管されている膜厚測定用NPW6a及びダスト測定用NPW6b等のNPWのリアルタイムの在庫量を取得して実際の配置テーブルを作成し、この実際の配置テーブルと予め登録されてストッカ−リソース配分テーブルとを比較し、この差分に基づいて膜厚測定用NPW6a及びダスト測定用NPW6b等のNPWの搬送先の各ストッカ7−1〜7−mを示す搬送優先度テーブルを作成する。

先ず、配分量算出部29は、ステップ#10において、膜厚用データベース23に記憶されている膜厚測定用NPW6aを積載している各キャリア5を保管している各ストッカ7−1〜7−mの配置位置や各キャリア5に積載されている膜厚測定用NPW6aの数量等の情報を読み出すと共に、ダスト用データベース24に記憶されているダスト測定用NPW6bを積載している各キャリア5を保管している各ストッカ7−1〜7−mの配置位置や各キャリア5に積載されているダスト測定用NPW6bの数量等の情報を読み出し、これら情報に基づいて各ストッカ7−1〜7−mに保管されている例えば膜厚測定用NPW6aやダスト測定用NPW6b等のNPWのリアルタイムの在庫量を取得する。

例えば上記各実施の形態は、半導体装置の製造工程に適用した場合について説明したが、これに限らず、複数の組立機器を配置してなる製品の製造工程において、各組立機器の動作チェックを行うための部品を搬送する場合にも適用可能である。

NPWは、例えば膜厚測定用NPW6a及びダスト測定用NPW6bについて挙げたが、これに限らず、製造工程に配置されているプロセス処理装置の種類に応じてストレス測定用NPW、形状確認用NPW等を用いることが可能である。プロセス処理装置の動作チェックとして例えば膜厚、ダスト、ストレス、形状を行うのであれば、これら膜厚、ダスト、ストレス、形状用の各NPWをそれぞれ積載する複数のキャリア5を例えば計測機器2の近傍のストッカ7−3に搬送するものとなる。

Claims (5)

- コンピュータ処理によって、各種処理を行う複数のプロセス処理装置と、前記各プロセス処理装置の動作チェックを行う複数の計測装置と、前記各プロセス処理装置の動作チェックを行うために少なくとも1種類の非製造品を保管する複数の保管庫とを配置した製造工程中で、前記非製造品をキャリアに積載して前記保管庫に搬送するキャリア搬送制御方法において、

前記各プロセス処理装置の動作チェックの頻度を算出し、

前記算出された前記動作チェックの頻度から前記動作チェックを行う前記各プロセス処理装置に対応する前記各計測装置の順序を予測し、

前記各計測装置に対応する前記各保管庫を検索し、前記各保管庫における前記非製造品のリアルタイムの各在庫量と予め登録されている前記保管庫の適正量とに基づいて前記各保管庫への前記非製造品の配分量を算出し、

前記動作チェックを行うと予測された前記計測装置の近傍に配置されている前記保管庫に保管されている前記非製造品のリアルタイムの在庫量が前記算出された当該保管庫に該当する配分量以下であれば、前記製造工程中の複数の前記キャリアから空きキャリアを選択すると共に前記動作チェックを行うために必要な種類の前記非製造品を保管する前記保管庫を選択し、前記選択された前記空きキャリアを前記動作チェックを行うと予測された前記計測装置の近傍に配置されている前記保管庫に搬送すると共に、前記選択された保管庫に保管されている前記非製造品を載置する前記キャリアを同保管庫に搬送する、

ことを特徴とするキャリア搬送制御方法。 - 前記製造工程に散在する複数種類の前記非製造品の中から前記動作チェックに必要な複数種類の前記非製造品の各配置位置を検索し、

これら検索された前記動作チェックに必要な複数種類の前記非製造品を前記動作チェックを行うと予測された前記計測装置の近傍に配置されている前記保管庫に搬送し、

これと共に前記製造工程中から前記非製造品が積載されていない前記空きキャリアを検索し、当該空きのキャリアを前記予測された前記計測装置の近傍に配置されている前記保管庫に搬送し、

前記空きキャリア内に前記動作チェックに必要な複数種類の前記非製造品を前記動作チェックの順序に従って載積する、

ことを特徴とする請求項1記載のキャリア搬送制御方法。 - 前記非製造品は、半導体基板を有し、

前記計測装置は、前記動作チェックとして少なくとも膜厚測定又はダスト測定を行い、

少なくとも前記膜厚測定又は前記ダスト測定の前記動作チェックに必要な複数種類の前記半導体基板を前記動作チェックの順序に従って前記空きキャリア内に載積する、

ことを特徴とする請求項2記載のキャリア搬送制御方法。 - 前記複数種類の非製造品の搬送は、前記製造工程のオンライン中で、前記製造工程中の前記各プロセス処理装置の完工時、前記各プロセス処理装置への前記キャリアの入庫時、予め設定された期間毎のうちいずれかのタイミングで行うことを特徴とする請求項1記載のキャリア搬送制御方法。

- 各種処理を行う複数のプロセス処理装置と、前記各プロセス処理装置の動作チェックを行う複数の計測装置と、前記各プロセス処理装置の動作チェックを行うために少なくとも1種類の非製造品を保管する複数の保管庫とを配置した製造工程中で、前記非製造品をキャリアに積載して前記保管庫に搬送するキャリア搬送制御装置において、

前記各プロセス処理装置の動作チェックの頻度を算出する頻度算出部と、

前記頻度算出部により算出された前記動作チェックの頻度から前記動作チェックを行う前記各プロセス処理装置に対応する前記各計測装置の順序を予測する予測部と、

前記各計測装置に対応する前記各保管庫を検索し、前記各保管庫における前記非製造品のリアルタイムの各在庫量と予め登録されている前記保管庫の適正量とに基づいて前記各保管庫への前記非製造品の配分量を算出する配分量算出部と、

前記予測部により前記動作チェックを行うと予測された前記計測装置の近傍に配置されている前記保管庫に保管されている前記非製造品のリアルタイムの在庫量が前記配分量算出部により算出された当該保管庫に該当する配分量以下であれば、前記製造工程中の複数の前記キャリアから空きキャリアを選択すると共に前記動作チェックを行うために必要な種類の前記非製造品を保管する前記保管庫を選択し、前記選択された前記空きキャリアを前記動作チェックを行うと予測された前記計測装置の近傍に配置されている前記保管庫に搬送すると共に、前記選択された保管庫に保管されている前記非製造品を載置する前記キャリアを同保管庫に搬送する搬送制御部と、

を具備することを特徴とするキャリア搬送制御装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006202380A JP4810344B2 (ja) | 2006-07-25 | 2006-07-25 | キャリア搬送制御方法及びその装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006202380A JP4810344B2 (ja) | 2006-07-25 | 2006-07-25 | キャリア搬送制御方法及びその装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008028340A JP2008028340A (ja) | 2008-02-07 |

| JP2008028340A5 JP2008028340A5 (ja) | 2009-09-10 |

| JP4810344B2 true JP4810344B2 (ja) | 2011-11-09 |

Family

ID=39118634

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006202380A Expired - Fee Related JP4810344B2 (ja) | 2006-07-25 | 2006-07-25 | キャリア搬送制御方法及びその装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4810344B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5504880B2 (ja) * | 2009-12-25 | 2014-05-28 | 凸版印刷株式会社 | カセット搬送制御方法 |

| CN102234017B (zh) * | 2010-04-29 | 2015-03-04 | 达丰(上海)电脑有限公司 | 集成若干条组装产出线的天车系统及其架设方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001176763A (ja) * | 1999-12-14 | 2001-06-29 | Nec Corp | 製品ウェハを含む非製品ウェハの自動化処理方法ならびにシステム及び同方法が記録された記録媒体 |

-

2006

- 2006-07-25 JP JP2006202380A patent/JP4810344B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008028340A (ja) | 2008-02-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Boysen et al. | Part logistics in the automotive industry: Decision problems, literature review and research agenda | |

| Johri | Practical issues in scheduling and dispatching in semiconductor wafer fabrication | |

| US6434440B1 (en) | Production estimate management system | |

| Montoya-Torres | A literature survey on the design approaches and operational issues of automated wafer-transport systems for wafer fabs | |

| US6308107B1 (en) | Realtime decision making system for reduction of time delays in an automated material handling system | |

| JPH0519807A (ja) | 生産管理装置および該装置を用いた生産管理方法 | |

| Yang et al. | Decomposition methods for manufacturing system scheduling: A survey | |

| JP2019206415A (ja) | 物品搬送システム、オーダー管理装置、及び、物品搬送システムの制御方法 | |

| US9632499B2 (en) | Work-in-progress substrate processing methods and systems for use in the fabrication of integrated circuits | |

| JP4810344B2 (ja) | キャリア搬送制御方法及びその装置 | |

| Zhang | Shop Floor Optimization through Job Scheduling and Machine Automation | |

| Lee | Supply chain model for the semiconductor industry of global market | |

| CN1734715B (zh) | 小批量光刻台 | |

| US7076326B2 (en) | Proactive staging for distributed material handling | |

| Chee et al. | Milk-run kanban system for raw printed circuit board withdrawal to surface-mounted equipment | |

| US8275478B2 (en) | Method and apparatus for routing wafer pods to allow parallel processing | |

| Wang et al. | Collation delay optimization using discrete event simulation in mail-order pharmacy automation systems | |

| JP2008250826A (ja) | プロセス管理システム、プロセス管理方法及びプロセス管理プログラム | |

| Na et al. | Lifter assignment problem for inter-line transfers in semiconductor manufacturing facilities | |

| JP2004086734A (ja) | 保守部品集中管理システム | |

| Burtseva et al. | Lot processing in hybrid flow shop scheduling problem | |

| JP2012046309A (ja) | 運行管理装置および運行管理方法 | |

| JPH0744614A (ja) | 生産管理装置および生産管理方法 | |

| Sha et al. | Design of due-date oriented look-ahead batching rule in wafer fabrication | |

| JP2006245416A (ja) | 搬送制御装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090724 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090724 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100323 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100706 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110510 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110711 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110726 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110822 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140826 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4810344 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |