JP4696307B2 - 位置・力制御装置 - Google Patents

位置・力制御装置 Download PDFInfo

- Publication number

- JP4696307B2 JP4696307B2 JP2006519226A JP2006519226A JP4696307B2 JP 4696307 B2 JP4696307 B2 JP 4696307B2 JP 2006519226 A JP2006519226 A JP 2006519226A JP 2006519226 A JP2006519226 A JP 2006519226A JP 4696307 B2 JP4696307 B2 JP 4696307B2

- Authority

- JP

- Japan

- Prior art keywords

- force

- signal

- acceleration

- slave

- master

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/19—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by positioning or contouring control systems, e.g. to control position from one programmed point to another or to control movement along a programmed continuous path

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/41—Servomotor, servo controller till figures

- G05B2219/41384—Force estimation using position observer

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/42—Servomotor, servo controller kind till VSS

- G05B2219/42092—Position and force control loop together

Landscapes

- Engineering & Computer Science (AREA)

- Human Computer Interaction (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Control Of Position Or Direction (AREA)

- Manipulator (AREA)

Description

例えば、人間が立ち入ることができない作業現場で用いられる遠隔操作装置や、遠隔地の患者に対する遠隔医療等の分野では、操作者によるマスタ側の操作に応じて遠隔地に配置されたスレーブ側の装置を作動させるようにしたマスタ・スレーブ制御装置が用いられている。この種のマスタ・スレーブ制御装置では、対象物の位置と対象物に作用する力を応答性よく制御し、繊細な作業を実現したいという要望がある。

上記マスタ・スレーブ装置としては、操作者から、マスタ側装置を介して、スレーブ側装置に指令を送ることができるが、スレーブ側が作業対象物等から受ける作業反力を操作者にフィードバックすることができないユニラテラル制御方式や、操作者からマスタ側装置を介してスレーブ側装置に指令を送ることができ、かつ、上記スレーブ側が作業対象物等から受ける作業反力を操作者にフィードバックすることができるバイラテラル制御方式が知られている。

バイラテラル制御方式の制御装置は、マスタ・スレーブ型ロボットで構成されており、遠隔地のスレーブにかかる力を、マスタを通じて人間に返す。また人間はマスタを動かすことにより、スレーブにマスタと同一の動きをさせることができる。こうすることで遠隔地の物体を、あたかも手元で触っている感覚を得ることができる。

上記マスタ・スレーブ制御装置としては、例えば特許文献1に記載のものが提案されている。

上記特許文献1に記載のものは、操作者によるマスタの操作に応じてスレーブが動作するマスタ・スレーブ装置において、スレーブが物体と接触している状態では、操作者の操作によりマスタに加わる力f1を求め、スレーブにかかる力f3が、マスタに加わる力fに応じた力f2に追従するようにスレーブを制御するように構成したものであり、引用文献1に記載のものによれば、バイラテラル制御方式による長所を維持したまま、制御系の複雑化や高コスト化等を避けることができる。

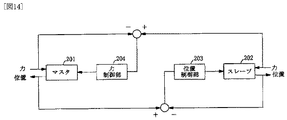

図14に示すものは、マスタ201の位置とスレーブ202の位置との偏差を求め、この偏差に応じて位置制御部203によりスレーブ側の位置を制御するとともに、マスタ201とスレーブ202に作用する力を力検出器で検出し、その偏差をマスタ側にフィードバックして、力制御部204によりマスタ側の力を制御するようにしたものである。

また、図15に示すものは、マスタ201の位置とスレーブ202の位置との偏差を求め、この偏差に応じて位置制御部203によりスレーブ側の位置を制御するとともに、位置制御部203’によりマスタ側の位置を制御し、さらに、マスタ201とスレーブ202に作用する力を力検出器で検出し、その偏差をマスタ側にフィードバックして、力制御部204によりマスタ側の力を制御するとともに、力制御部204’によりスレーブ側を制御するようにしたものである。

さらに、上記のような力検出器と力制御部を備え、固い制御対象物でも安定して高精度な力制御を実現できるすると同時に、アームのどの部分に接触しても柔軟な特性を持つことができるロボットの制御装置が提案されている(特許文献2参照)

しかし、上記力センサや加速度センサを用いた直接的な力または加速度情報の検出では、以下のような問題点があった。

(i)信号ノイズの問題

力センサや加速度センサによる力の検出では微小なアナログ信号を増幅して検出しているが、信号に含まれるノイズも増幅してしまう。高周波ノイズに関しては低周波域通過フィルタを通すことによりその影響を除去することができるが、その場合には必要としている信号の周波数帯域までも狭めてしまう。

(ii)センサの固有周波数の問題

力センサを用いた力検出では、環境を直接力センサに接触させて測定する。力センサには物理的な固有周波数が存在し、それ以上高い周波数帯域での力測定は不可能である。

(iii)システムモデルの変化

力センサはシステムに直接設置するため、センサ慣性がそのままシステムモデルに加わってくる。また力センサでは加わった力に比例した歪みを利用して力を測定するが、このため力センサには物理的に剛性の低い材料が用いられている。しかし環境との接触を伴うシステムでは、この低剛性の力センサによりシステムモデルが変化してしまう。モデルの変化はシステムの制御においては致命的な問題である。

(iv)センサ価格の問題

一般的に力センサや加速度センサは高価であり、このため、装置全体も高価なものとなってしまう。

しかし、上記構成の制御系では、位置制御系と力制御系のそれぞれにより位置と力を制御しているので、位置制御系と力制御系が互いに干渉して、ゲインを上げることができず、誤差が残ってしまうことがある。

さらに、上記制御系において、歪みゲージなどの力センサを用いて力検出を行うと、前記したように力センサのノイズや固有周波数等の影響により、測定可能周波数帯域が狭い範囲に限定されてしまうとともに、力センサの慣性や低い剛性が、システムモデルに影響を与えてしまい、高い周波数帯域での応答性能を向上させることができない。

このため、従来のバイラテラル制御系においては、硬い環境に触ると不安定になったり、瞬間的な衝撃力が得られない、また、操作感が重いといった問題があり、繊細な感覚情報を伝えることができず、例えば遠隔医療等の分野などにおいて、繊細な作業を実現することは困難であった。

また、従来の制御系では、位置センサに加え、比較的高価な力センサを使用しており、装置価格が高くなるといった問題もあった。

本発明は上記従来技術の問題点を解決するためになされたものであって、本発明の目的は、高い周波数帯域での応答性能を向上させることができ、繊細な作業を実現することが可能な位置・力制御装置を提供することである。

そこで、本発明においては、力センサに代えて反力検出手段を設け、位置情報より対象物に作用する反力を推定する。

これにより、ノイズを含まない反力を推定することができる。また、位置検出器はモータ軸とは非接触に位置情報を得ることができるので、力センサのような固有周波数による測定可能周波数帯域の制限がなく、非接触なのでセンサ設置による慣性および剛性などのシステムモデルの変化は起こらない。また、位置センサのみを用いているので、システムを安価に構築することができる。

また、従来のように位置制御系と力制御系をそれぞれ設けて位置および力を制御すると、位置制御系と力制御系が互いに干渉して、ゲインを上げることができない。

そこで、本発明においては、位置および力を加速度信号に変換し、両者を合成して、対象物を駆動する加速度指令信号である駆動信号を得るようにした。

これにより、位置制御と力制御が干渉することなく、それぞれのゲインを独立して設定することができる。

以上に基づき、本発明においては、次のようにして前記課題を解決する。

(1)対象物の位置を検出する位置検出手段を設け、位置情報と対象物を駆動する駆動手段への加速度指令信号である駆動信号に基づき、応力検出手段により対象物が受ける反力を推定する。

そして、上記対象物が受ける反力と目標となる力信号とから第1の加速度信号を求め、また、上記位置信号と目標位置とから第2の加速度信号を求め、上記第1、第2の加速度信号とを加算して、上記駆動手段への駆動信号となる加速度指令信号を出力する。

(2)上記(1)の制御を、位置指令信号、力指令信号に応じて対象物の位置、対象物が受ける力を制御する制御装置に適用する。

すなわち、対象物の位置を検出する位置検出手段を設け、上記のように、反力検出手段により対象物が受ける反力を推定する。

そして、位置指令信号と上記位置検出手段が出力する位置信号との偏差を求め、該偏差信号を第1の加速度信号に変換し、また、上記反力検出手段により検出された上記反力と、力指令信号との和を求め、該和を第2の加速度信号に変換し、第1、第2の加速度信号を加算して、上記駆動手段への駆動信号となる加速度指令信号を出力する。

(3)上記(1)の制御を、マスタ側の操作部とスレーブ側の対象物の位置偏差に応じて、スレーブ側の対象物とマスタ側の操作部の位置を制御し、マスタ側の操作力に応じた駆動力で対象物を駆動するとともに、対象物が受ける力をマスタ側に伝えるバイラテラル制御方式に適用する。

すなわち、マスタ側の操作部とスレーブ側の対象物の位置を検出する第1、第2の位置検出器をそれぞれ設け、また、上記のように第1、第2の反力検出手段によりマスタ側の操作部が受ける反力および、対象物が受ける反力を推定する。

そして、上記第1の位置検出手段が出力する位置信号と、第2の位置検出手段が出力する位置信号との偏差を求め、該偏差をマスタ側およびスレーブ側を制御するための第1、第2の加速度信号に変換する。また、上記第1の反力検出手段と、第2の反力検出手段の出力の和を求め、該和を、マスタ側およびスレーブ側を制御するための第3、第4の加速度信号に変換する。

上記第1,第3の加速度制御信号を加算するとともに、第2,第4の加速度制御信号を加算し、上記第1,第3の加速度制御信号の加算結果に基づき、上記マスタ側の操作部への駆動信号となる加速度指令信号を出力するとともに、上記第第2,第4の加速度制御信号の加算結果に基づき、上記スレーブ側の対象物への駆動信号となる加速度指令信号を出力する。

(1)反力検出手段を設け、位置検出手段の出力に基づき対象物に加わる力を推定しているので、信号ノイズやセンサ自体の固有周波数やセンサ慣性に影響されることなく、対象物の加わる力を求めることができる。

したがって、位置検出手段として高精度のセンサを用い、位置検出結果を短い周期でサンプリングすれば、対象物の位置、対象物に加わる力を応答性よく制御することができる。

また、センサとしては位置検出手段を設けるだけでよく、比較的高価な力センサを使用しないので、システムを安価に構築することができる。

(2)対象物が受ける反力と目標となる力信号とから第1の加速度信号を求め、また、上記位置検出手段により検出された位置信号と目標位置とから第2の加速度信号を求め、上記第1、第2の加速度信号を合成し、対象物を制御する駆動手段への駆動信号を出力するようにしたので、従来の制御装置のように位置、力制御が互いに干渉するといった問題が生ずることがなく、位置制御のゲインと力制御のゲインを独立に設定することが可能となる。このため、位置制御のゲインを大きくすることにより、位置誤差を生じさせることなく、リアルタイムで制御することができる。

(3)本発明をバイラテラル制御に適用し、マスタ側とスレーブ側に設けた位置検出手段の出力から位置偏差を求めて、加速度信号に変換し、また、マスタ側とスレーブ側に設けた反力検出手段により推定されたマスタ側とスレーブ側の反力を加算して加速度信号に変換し、上記位置偏差から求めた加速度信号と、反力の加算結果から求めた加速度信号を合成してマスタ側とスレーブ側を制御するようにしたので、上記のように位置制御のゲインと力制御のゲインを独立に設定することが可能となり、例えば、マスタ側とスレーブ側の位置誤差が零になるように、かつ、力については両者の和に倣うようにマスタ側とスレーブ側を制御することができる。

このため、マスタ側とスレーブ側の位置誤差を生じさせることなく、マスタ側の操作力をスレーブ側に応答性よく伝えることができるとともに、スレーブ側に加わる力をマスタ側に応答性よく伝えることができ、繊細な作業を実現することが可能となる。

[図2]外科医が手術等に使用される鉗子の構成例を示す図である。

[図3]本発明の第1の実施例におけるマスタ側の装置構成を示す図である。

[図4]本発明の第1の実施例におけるスレーブ側の装置構成を示す図である。

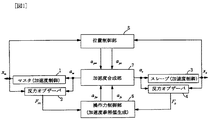

[図5]本発明の第1の実施例の制御系のブロック図である。

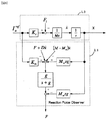

[図6]本発明で使用される反力オブザーバのブロック図である。

[図7]従来の力センサと反力推定オブザーバの周波数特性を示す図である。

[図8]指令値を正弦波状に変化させた場合における従来の力センサと反力オブザーバの出力を示す図である。

[図9]反力オブザーバの他の構成例を示す図である。

[図10]本実施例の制御装置の応答特性(位置)を示す図である。

[図11]本実施例の制御装置の応答特性(力)を示す図である。

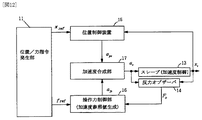

[図12]本発明の第2の実施例の位置・力制御装置の概略構成を示す図である。

[図13]本発明の第2の実施例の制御系のブロック図である。

[図14]従来のバイラテラル制御方式の構成例(1)を示す図である。

[図15]従来のバイラテラル制御方式の構成例(2)を示す図である。

1a リニアモータ

1b 位置検出器

1c 操作部

2,4 反力オブザーバ

3 スレーブ

3a リニアモータ

3b 位置検出器

3f 把持部

5 位置制御部

6 操作力制御部

7 加速度合成部

11 位置/力指令発生部

13 スレーブ

14 反力オブザーバ

15 位置制御部

16 操作力制御部

17 加速度合成部

同図において、1は作業者により操作されるマスタであり、例えば作業者により操作される操作部、該操作部を駆動するマスタ側モータ、該モータの位置を検出するマスタ側位置検出器から構成される。2は反力オブザーバであり、後述するように上記マスタ側位置検出器の出力と、上記マスタ側への駆動信号から上記操作部に加わる力を求める。

3はマスタ1の操作に応じて動作するスレーブであり、対象物を駆動するスレーブ側モータと、該モータの位置を検出するスレーブ側位置検出器から構成される。上記対象物とは、例えば、各種作業を行うロボットのハンドや、後述する鉗子であればその把持部等、遠隔地において実際に作業を行う操作部である(ここではこれらを含めて対象物と呼ぶこととする)。

4は反力オブザーバであり、上記マスタ側反力オブザーバと同様な構成を備え、後述するように上記スレーブ側位置検出器の出力と、上記スレーブ側への駆動信号から上記対象物に加わる力を求める。

上記マスタ側位置検出器により検出された操作部の位置、スレーブ側位置検出器により検出された対象物の位置信号xm,xsは、それぞれ位置制御部5に送られ、位置制御部5は上記位置信号を加速度参照値apm,apsに変換する。

また、マスタ側の反力オブザーバ2により検出されたマスタ側の力信号Fm、スレーブ側の反力オブザーバ2により検出されたスレーブ側の力信号Fsは操作力制御部6に送られ、操作力制御部6は、上記力信号Fm,Fsを加速度参照値afm,afsに変換する。

加速度合成部7は、上記加速度参照値apm,aps、加速度参照値afm,afsを合成し、マスタ側モータへの駆動信号となる加速度指令信号am、スレーブ側モータへの駆動信号となる加速度指令信号asを出力する。

本実施例の制御装置の反力オブザーバ2,4、位置制御部5、操作力制御部6、加速度合成部7は、コンピュータにより実現することができ、本実施例の制御装置をコンピュータで構成する場合には、上記位置検出器の出力を所定のサンプリング周期でコンピュータに取り込み、ソフトウェアにより上記機能を実現するための演算処理を行って、マスタ側、スレーブ側のモータを制御する。

鉗子は、外科医が手術等に使用する医療器具であり、図2(a)に示すように、ハンドル部101(以下操作部101という)と鉗子部102(以下把持部102という)から構成される。

鉗子の軸部103内を操作部材(図示せず)が貫通しており、操作部101のハンドル1eを手で開閉することにより、上記操作部材が同図の左右方向に移動する。

把持部102は図2(b)に示すように、把持部102がリンク機構104に連結され、リンク機構104の他端側に上記操作部材105が連結されており、上記操作部101のハンドル1eを操作して、上記操作部材を同図の矢印方向に動かすことにより、把持部101を開閉させることができる。

本実施例では、上記鉗子を上記操作部101と把持部102の2つに分けて、操作部101をマスタ側、把持部102をスレーブ側とし、それぞれにリニアモータを連結し、該リニアモータを前記図1に示した制御系を用いて制御することにより、操作部101の操作に応じて、遠隔地に設置された把持部102を制御するようにした。

なお、以下では、操作部101の操作に応じて把持部を開閉させる1軸制御について説明するが、本実施例で説明する制御系を複数設けることにより操作部101の操作に応じて把持部全体を回転させたり、把持部全体を揺動させる等の多軸制御を行うこともできる。

図3(a)はマスタ側装置の上面図、(b)は側面図、(c)は同図(a)をA方向から見た図である。

同図において、1aはリニアモータであり、リニアモータ1aの可動軸1dに操作部1cを構成するハンドル1eの一方が連結され、ハンドル1eの他方はリニアモータ1aのケースに固定されている。従って、手で操作部1cのハンドル1eを操作することにより、リニアモータ1aの可動軸1dが同図(a)(b)の左右方向に動く。1bはマスタ側位置検出器でありリニアモータ1aの可動軸1dの位置を検出する。

図4(a)はスレーブ側装置の上面図、(b)は側面図、(c)は同図(a)をA方向から見た図である。

同図において、3aはリニアモータであり、リニアモータ3aの可動軸3dには、取付け金具3cを介して鉗子の軸部3d内を貫通する前記操作部材3eが連結され、操作部材3eの先端側には前記したようにリンク機構を介して把持部3fが取付けられている。

従って、リニアモータ3aの可動軸3dが同図(a)(b)の左右方向に動くことにより、操作部材3eが左右方向に動き把持部3fが開閉する。3bはスレーブ側位置検出器であり、リニアモータ3aの可動軸3dの位置を検出する。

なお、上記モータとしては、摩擦力の少ないモータを用いるのが望ましく、上記のようなリニアモータを使用する外、回転運動の場合にはダイレクトドライブモータ等を使用することができる。

また、上記位置検出器としては、高精度の検出器を用いるのが望ましく、また、応答性を向上させるには、位置検出器の検出結果を取り込むサンプリング周期を十分短くすることが必要である。

同図において、前記図1の示したものと同一のものには同一の符号が付されており、1はマスタであり、マスタ1は図3に示したように、リニアモータ1aと位置検出器1bと操作部1cから構成される。マスタ側の反力オブザーバ2は、上記マスタ1のリニアモータ1aに供給される電流信号Iam refと、位置検出器1bにより検出されるリニアモータ1aの可動軸1dの位置(即ち操作部1cの位置)に応じた位置検出信号xmからマスタ側に加わる力の推定値Fmを求める。

3はスレーブであり、スレーブ3は図4に示したように、リニアモータ3aと位置検出器3bと前記機構により動作する把持部3fから構成される。

スレーブ側の反力オブザーバ4は、上記スレーブ2のリニアモータ3aに供給される電流信号Ias refと、位置検出器3bにより検出されるリニアモータ3aの可動軸3dの位置(即ち把持部1fの位置)に応じた位置検出信号xsからスレーブ側に加わる力の推定値Fsを求める。

6は操作力制御部であり、マスタ側の反力オブザーバ2が出力するマスタ側の操作部1cに加わる力の推定値Fmとスレーブ側の反力オブザーバ4が出力するスレーブ側の把持部3fに加わる力の推定値Fsとの和を出力する加算部6aと、加算部6aの出力に力ゲインKfを乗算し、加速度参照値afm,afsを生成する変換部6bとから構成される。上記力ゲインKfは仮想慣性の逆数であり任意の値に設定することができ、Kfを適切に設定することにより、等価質量を見かけ上小さくすることができる。

7は加速度合成部であり、上記加速度参照値apm,afmを加算してマスタ側の加速度参照値(xm ref)″を出力する加算部7aと、加算部7aの出力に〔Mm/Ktnm〕を乗じて、マスタ側のリニアモータ1aを駆動する電流参照値Iam refを生成する変換部7bと、上記加速度参照値aps,afsを加算してスレーブ側の加速度参照値(xs ref)″を出力する加算部7cと、加算部7cの出力に〔Ms/Ktns〕を乗じて、スレーブ側のリニアモータ3aを駆動する電流参照値Ias refを生成する変換部7dとから構成される。ここで、Mm,Msは前記したマスタ側の慣性、スレーブ側の慣性であり、Ktnm,Ktnsはそれぞれマスタトルク定数、スレーブトルク定数である。

なお、図面上では、一次微分、2次微分を符号の上にドットを1または2付けて示すが、明細書中では一次微分を「’」を付して示し、2次微分を上記(xm ref)″のように「”」を付けて示す。

同図において、1,3はマスタ側、スレーブ側のブロック図であり、Ia refはリニアモータ1a,3aに供給される電流参照値、Ktは推力定数であり、Ia ref×Ktはリニアモータの駆動力に相当する。Flはリニアモータの負荷、Mはマスタ側、スレーブ側の慣性であり、リニアモータ1a,3aに電流Ia refが供給され、負荷がFlのとき、マスタ側、スレーブ側は、同図に示す速度x’で動き、その位置xは速度x’を積分した値となる。

反力オブザーバ2,4には上記電流参照値Ia ref、位置xが入力され、反力オブザーバ2,4は以下の(1)式によりマスタ側、スレーブ側の推定反力Fm,Fs(=F)を求める。

F=〔g/(s+g)〕×〔Ia refKtn+xMnsg−Finit〕−Mnsg…(1)ここで、Finit=Fdis+Dx’+(M−Mn)x’である。また、g/(s+g)は一次の周波数選択フィルタである。

上記式および図6中の各記号は以下の値を表している。

M:慣性、Mn:慣性公称値、Ktn:推力定数公称値、x:位置、x’:速度、Fdis:クーロン摩擦、D:粘性摩擦係数。

なお、Fdis,D,M,Mn等は予備実験により求めた既知の値であるとする。

上記反力オブザーバを用いて反力を推定することにより、力センサを用いる場合に比べ、前記したように、信号ノイズやセンサ自体の固有周波数やセンサ慣性に影響されることなく、かつ安価にマスタ側、スレーブ側の反力を推定することができる。またクーロン摩擦、粘性摩擦係数による影響を最小限にすることもできる。

図7に実験結果を示す。同図の横軸はω(rad/sec)、縦軸はgain(dB)であり、同図(a)は従来の力センサの周波数特性、(b)は反力オブザーバの周波数特性を示す。

同図から明らかなように、従来の力センサでは固有周波数の存在により、測定可能周波数帯域が約500rad/sec以下に限定されてしまうが、反力推定オブザーバでは設定したゲイン1500rad/secまでの広帯域で測定できる。

図8は指令値(印加する力)を正弦波状に変化させて、従来の歪みゲージを用いた力センサと上記反力オブザーバの出力を比較した図である。同図の横軸は時間(秒)、縦軸は力(ニュートン)であり、同図の点線は指令値(与えた力)、破線は上記反力オブザーバによる推定結果、実線は従来の力センサによる検出結果を示す(指令値と反力オブザーバによる推定結果はほぼ重なっている)。

同図の示すように、反力オブザーバの出力は、指令値とほぼ一致しているが、従来の力センサの出力は、上記指令値よりやや遅れており、また、固有周波数や慣性の影響により検出結果が一部振動的に変化している。

上記反力オブザーバは、例えば、「大西,”外乱オブザーバによるロバスト・モーションコントロール”日本ロボット学会誌vol.11,no.4,pp.486〜493,1993」等に開示されている。

図9は、反力オブザーバの他の構成例を示す図であり、同図は、周波数選択フィルタとして、図6に示した〔g/(s+g)〕に替え、〔k1/(s2+k2s+k1)〕の伝達関数で表される2次フィルタを用いた場合を示している。

上記〔k1/(s2+k2s+k1)〕の極は、s2+k2s+k1=0から得られ、この極をα,βとすると、α+β=−k2、αβ=k1となる。

なお、上記図9に示した反力オブザーバについては、例えば「k.Ohnishi,M.Shibata,T.Murakami,″Motion Control for Advanced Mechatoronics″,IEEE/ASME Transactions on Mechatronics」等を参照されたい。

マスタ側の操作部1cを操作すると、リニアモータ1aの可動軸1dが移動し、位置検出器1aにより可動軸1dの位置が検出される。

この位置検出器1aの出力と、スレーブ側の位置検出器3aの出力が位置制御部5に送られ、位置制御部5はその偏差に基づき加速度参照値apm,apsを生成し出力する。

一方、マスタ側の反力オブザーバ2はマスタ側に加わる力の推定値Fmを出力する。

操作力制御部6は、上記マスタ側に加わる力の推定値Fmと、スレーブ側の反力オブザーバ4が出力するスレーブ側に加わる力Fsの和を求め、この和から加速度参照値afm,afsを生成し出力する。

上記加速度参照値apsと加速度参照値afsは、加速度合成部7に送られ、加速度合成部7は上記加速度参照値apsと加速度参照値afsの和から、電流参照値Ias refを生成する。また、上記加速度参照値apmと加速度参照値afmの和から、電流参照値Iam refを生成する。

上記電流生成値Ias refはスレーブ側のリニアモータ3aに与えられ、リニアモータ3aが駆動される。同様に、上記電流生成値Iam refはマスタ側のリニアモータ1aに与えられ、リニアモータ1aが駆動される。

これにより、マスタ側のリニアモータ1aとスレーブ側のリニアモータ3aの可動軸の位置が一致するように制御される。すなわち、マスタ側の操作部1cのハンドル1eの位置に応じて、スレーブ側の把持部3fの開度が制御される。

また、これと同時に、把持部3fに加わる力Fsが反力オブザーバ4で推定されるとともに、操作部1cに加わる力Fmが反力オブザーバ2で推定され、FsとFmとの和に応じた加速度参照値afm、afsが加速度合成部7に与えられる。

加速度合成部7は、把持部3fに加わる力Fsと操作部1cに加わる力Fmの和に応じて、マスタ側のリニアモータ1aとスレーブ側のリニアモータ3aを駆動する。

これにより、マスタ側の操作部1cに加わる力とスレーブ側の把持部3fに加わる力との和に倣うように、マスタ側の操作部1cとスレーブ側の把持部3fが制御される。

すなわち、マスタ側の操作部1cを操作して、スレーブ側の把持部3fで物体を把持すると、把持部3fに加わる反力に応じた力が操作部1cに伝わり、これにより、作業者は把持部3fで把持した物体からの反力等を操作部1cで感じ取ることができる。

以上の説明では、マスタ側を操作した場合について説明したが、スレーブ側を操作した場合でも上記と同様にマスタ側が制御され、スレーブ側にマスタ側の力が伝えられる。

このため、位置検出手段として高精度のセンサを用い、位置検出結果を比較的短い周期でサンプリングし、位置制御部の制御ゲインを大きく設定すれば、マスタ側とスレーブ側の位置誤差を生じさせることなく、位置および操作力を応答性よく制御することができる。

また、位置制御部5と操作力制御部6を設けて、加速度合成部で位置制御部5と操作力制御部6で生成した加速度参照値を合成して、リニアモータを駆動しているので、位置制御のゲインと操作力制御のゲインを独立に設定することが可能となる。

このため、マスタ側とスレーブ側の位置誤差が無くなるように位置制御部5を設定することができ、また、マスタ側とスレーブ側の反力の和に倣うように両者を制御することができる。さらに、操作力制御部6の力ゲインKfの設定により、マスタ側の操作力を自由に設定することができる。

実験では、制御装置をコンピュータで構成し、位置検出器として、分解能が1μm程度のリニアエンコーダを用い、100μs程度のサンプリング周期でコンピュータで構成された制御装置に取り込んで、鉗子をバイラテラル制御した。これにより、160Hz程度の応答性を得ることができた。

図10、図11に上記実験結果を示す。

なお、図10、図11の横軸は時間(sec)、図10の縦軸は位置、図11の縦軸は力(ニュートン)であり、位置、力をステップ状に変化させたときの応答特性を示す。

前記した従来のバイラテラル制御系では環境接触時において位置偏差が生じてしまい位置再現性が悪かったが、本発明においては、計算機のサンプリング時間を十分に短して周波数帯域を十分広く確保し、位置制御部5の制御ゲインを上げることにより、図10に示すように位置偏差を生じることなくリアルタイムに環境を再現できた。

図12に上記のように位置指令値、力指令値に応じてスレーブ側を制御する本発明の第2の実施例の位置・力制御装置の概略構成を示す。

同図において、11は位置指令値と力指令値を発生する位置/力指令発生部であり、位置/力指令発生部11が出力する位置指令値xrefは位置制御部15に与えられ、力指令値frefは、操作力制御部16に与えられる。

13は上記位置指令、力指令に応じて動作するスレーブであり、前記したように、対象物を駆動するスレーブ側モータと、該モータの位置を検出するスレーブ側位置検出器から構成される。上記対象物とは、例えば、各種作業を行うロボットのハンド等、遠隔地において実際に作業を行う操作部である。

14は反力オブザーバであり、前記したように、スレーブ側位置検出器の出力と、上記スレーブ側への駆動信号から上記対象物に加わる力を求める。

上記位置指令値xrefとスレーブ側に設けられた位置検出器により検出された対象物の位置信号xsは、それぞれ位置制御部15に送られ、位置制御部15は上記位置信号を加速度参照値apsに変換する。

また、力指令値frefとスレーブ側の反力オブザーバ12により検出されたスレーブ側の力信号fsは操作力制御部16に送られ、操作力制御部16は、上記力信号fref,fsを加速度参照値afsに変換する。

加速度合成部17は、上記加速度参照値aps、加速度参照値afsを合成し、スレーブ側モータへの駆動信号となる加速度指令信号asを出力する。

例えば、前記実施例に示したバイラテラル制御装置を用いて熟練した作業者により所望の作業をしてもらい、マスタ側(もしくはスレーブ側)の位置xm(またはxs)、応力オブザーバの出力fm(またはfs)を、それぞれ位置指令値、力指令値として記憶しておく。そして、この記憶された位置指令値、力指令値を上記位置/力指令発生部11から出力し、スレーブ側を制御することにより、熟練した作業者による作業を再現することができる。

同図において、11は上記位置/力指令発生部、13はスレーブであり、スレーブ13は前記したように、リニアモータ等のモータと、位置検出器を備える。

14は反力オブザーバであり、前記図6、図9に示した構成を備え、スレーブ13のモータに供給される電流信号Ias ref と、位置検出器により検出される位置に応じた位置検出信号xs からスレーブ側に加わる力の推定値Fs を求める。

15は位置制御部であり、上記位置/力指令発生部11が出力する位置指令値xref と、とスレーブ側の位置検出器により検出されたスレーブ側の位置信号xs との差を求める減算部15aと、減算部15aの出力に(Kv s+Kp )の演算を施す制御部15bと、加速度参照値apsを生成する変換部15cから構成される。なお、ここで、Kp は位置ゲイン、Kv は速度ゲインである。

16は操作力制御部であり、力指令値fref と反力オブザーバ14が出力するスレーブ側の対象物に加わる力の推定値Fs との和を出力する加算部16aと、加算部16aの出力に力ゲインKf を乗算し、加速度参照値afsを生成する変換部16bとから構成される。上記力ゲインKf は前記したように仮想慣性の逆数であり任意の値に設定することができ、Kf を適切に設定することにより等価質量を見かけ上小さくすることができる。

7は加速度合成部であり、上記加速度参照値aps,afs を加算してスレーブ側の加速度参照値(xs ref )" を出力する加算部17aと、加算部17aの出力に〔Ms /Ktns 〕を乗じて、スレーブ側のモータを駆動する電流参照値Ias ref を生成する変換部17bとから構成される。ここで、Ms はスレーブ側の慣性であり、Ktns はスレーブトルク定数である。

位置/力指令発生部11が出力する位置指令値xref とスレーブ側の位置検出器3aの出力が位置制御部15に送られ、位置制御部15はその偏差に基づき加速度参照値apsを生成し出力する。

一方、操作力制御部16は、上記位置/力指令発生部11が出力する力指令値fref と反力オブザーバ4が出力するスレーブ側に加わる力Fs の和を求め、この和から加速度参照値afsを生成し出力する。

上記加速度参照値apsと加速度参照値afSは、加速度合成部17に送られ、加速度合成部17は上記加速度参照値apsと加速度参照値afsの和から、電流参照値Ias ref を生成する。上記電流生成値Ias ref はスレーブ側のモータに与えられ、モータが駆動される。

位置指令値xref が変化すると、スレーブ側のモータの位置との位置誤差が生じ、加速度合成部17から、スレーブ側のモータに上記位置誤差を修正するような駆動信号が与えられ、スレーブ側のモータが駆動される。

これにより、上記位置指令値にスレーブ側の位置が一致するように制御される。

また、これと同時に、スレーブ側に加わる力Fs が反力オブザーバ4で推定され、力指令値fref とFs との偏差に応じた加速度参照値afsが加速度合成部17に与えられる。

加速度合成部17は、力指令値fref とスレーブ側の力Fs の大きさが異なると、この大きさが一致するような駆動信号をスレーブ側のモータに与える。これにより、スレーブ側に加わる力が力指令値fref に一致するように制御される。

このため、位置検出手段として高精度のセンサを用い、位置検出結果を比較的短い周期でサンプリングし、位置制御部の制御ゲインを大きく設定すれば、位置誤差を生じさせることなく、スレーブ側の位置、操作力を応答性よく制御するこができる。

また、位置制御部15と操作力制御部16を設けて、加速度合成部17で位置制御部15と操作力制御部16で生成した加速度参照値を合成して、スレーブ側の対象物を駆動しているので、第1の実施例と同様、位置制御のゲインと操作力制御のゲインを独立に設定することが可能となる。

例えば、本発明を医療分野で使用される鉗子等の遠隔制御に適用すれば、従来の遠隔手術では実現することができなかった繊細な感覚情報を伝えることができ、鉗子を直接手で操作する場合と同様な感覚で使用することが可能となる、また、繊細な感覚情報を伝えることが必要な触診等を遠隔から行うことも可能となる。

また、建築用作業ロボットに適用することにより、セメント塗り等の作業を熟練した作業者が直接手で塗ったのと同様に行うことができ、さらに、食品のハンドリング作業やアッセンブル、楽器の操作等においても、人手による作業や操作と同様に行うことが可能となる。

Claims (3)

- 対象物の位置を検出する位置検出手段と、

上記対象物を駆動する駆動手段と、

上記位置検出手段が出力する位置信号と、上記駆動手段への加速度指令信号である駆動信号に基づき上記対象物が受ける反力を求める反力検出手段と、

上記対象物が受ける反力と目標となる力信号とから第1の加速度信号を求めるとともに、上記位置信号と目標位置とから第2の加速度信号を求め、上記第1、第2の加速度信号とを加算して、上記駆動手段への駆動信号となる加速度指令信号を出力する制御手段を備えた

ことを特徴とする位置・力制御装置。 - 対象物の位置及び該対象物に作用する力を位置指令信号、力指令信号に応じて制御する位置・力制御装置であって、

上記対象物を駆動する駆動手段と、

上記対象物の位置を検出する位置検出手段と、

上記位置検出手段が出力する位置信号と、上記駆動手段への加速度指令信号である駆動信号から、該対象物が受ける反力を求める反力検出手段と、

位置指令信号と上記位置検出手段が出力する位置信号との偏差を求め、該偏差信号を第1の加速度信号に変換する第1の演算手段と、

上記反力検出手段により検出された上記反力と、力指令信号との和を求め、該和を第2の加速度信号に変換する第2の演算手段と、

上記第1、第2の加速度信号とを加算して、上記駆動手段への駆動信号となる加速度指令信号を出力する制御手段を備えた

ことを特徴とする位置・力制御装置。 - マスタ側の操作部とスレーブ側の対象物の位置偏差に応じて、スレーブ側の対象物とマスタ側の操作部の位置を制御し、マスタ側の操作力に応じた駆動力で対象物を駆動するとともに、対象物が受ける力をマスタ側に伝える位置・力制御装置であって、

マスタ側の操作部を駆動する第1の駆動手段と、

マスタ側の操作部の位置を検出する第1の位置検出手段と、

上記第1の位置検出手段が出力する位置信号と、上記第1の駆動手段への加速度指令信号である駆動信号から、上記操作部に作用する反力を求める第1の反力検出手段と、

スレーブ側の対象物を駆動する第2の駆動手段と、

スレーブ側の対象物の位置を検出する第2の位置検出手段と、

上記第2の位置検出手段が出力する位置信号と、上記第2の駆動手段への加速度指令信号である駆動信号から、上記対象物が受ける反力を求める第2の反力検出手段と、

上記第1の位置検出手段が出力する位置信号と、第2の位置検出手段が出力する位置信号との偏差を求め、該偏差をマスタ側およびスレーブ側を制御するための第1、第2の加速度信号に変換する第1の演算手段と、

上記第1の反力検出手段と、上記第2の反力検出手段の出力の和を求め、該和をマスタ側およびスレーブ側を制御するための第3、第4の加速度信号に変換する第2の演算手段と、

上記第1,第3の加速度信号を加算する第1の加算手段と、

上記第2,第4の加速度信号を加算する第2の加算手段と、

上記第1の加算手段の出力に基づき、上記マスタ側の操作部への駆動信号となる加速度指令信号を出力する第1の制御手段と、

上記第2の加算手段の出力に基づき、上記スレーブ側の対象物への駆動信号となる加速度指令信号を出力する第2の制御手段とを備えた

ことを特徴とする位置・力制御装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006519226A JP4696307B2 (ja) | 2003-07-24 | 2004-07-21 | 位置・力制御装置 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003278919 | 2003-07-24 | ||

| JP2003278919 | 2003-07-24 | ||

| JP2006519226A JP4696307B2 (ja) | 2003-07-24 | 2004-07-21 | 位置・力制御装置 |

| PCT/JP2004/010335 WO2005109139A1 (ja) | 2003-07-24 | 2004-07-21 | 位置・力制御装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2005109139A1 JPWO2005109139A1 (ja) | 2008-03-21 |

| JP4696307B2 true JP4696307B2 (ja) | 2011-06-08 |

Family

ID=35320369

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006519226A Expired - Lifetime JP4696307B2 (ja) | 2003-07-24 | 2004-07-21 | 位置・力制御装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7672741B2 (ja) |

| JP (1) | JP4696307B2 (ja) |

| WO (1) | WO2005109139A1 (ja) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20070159126A1 (en) * | 2004-01-20 | 2007-07-12 | Hitachi, Ltd. | Bilateral servo controller |

| JP4505618B2 (ja) * | 2007-04-11 | 2010-07-21 | 株式会社日立製作所 | マニピュレータ装置 |

| DE102007059599B4 (de) * | 2007-12-11 | 2017-06-22 | Siemens Healthcare Gmbh | Vorrichtung für eine medizinische Intervention und Betriebsverfahren für eine Vorrichtung für eine medizinische Intervention |

| JP2009279699A (ja) * | 2008-05-21 | 2009-12-03 | Nagaoka Univ Of Technology | 位置・力再現方法および位置・力再現装置 |

| DE112010005024B4 (de) * | 2009-12-28 | 2016-05-25 | Honda Motor Co., Ltd. | Roboter-Steuer- /Regeleinrichtung |

| JP5820601B2 (ja) * | 2011-03-31 | 2015-11-24 | オリンパス株式会社 | マスタマニピュレータ |

| EP2602676A1 (de) * | 2011-12-08 | 2013-06-12 | Siemens Aktiengesellschaft | Bestimmen von reibungskomponenten eines antriebssystems |

| JP6112300B2 (ja) * | 2013-01-10 | 2017-04-12 | パナソニックIpマネジメント株式会社 | マスタースレーブロボットの制御装置及び制御方法、マスタースレーブロボット、並びに、制御プログラム |

| WO2015041046A1 (ja) | 2013-09-19 | 2015-03-26 | 学校法人慶應義塾 | 位置・力制御装置、位置・力制御方法及びプログラム |

| CN105830321B (zh) * | 2013-12-20 | 2019-04-09 | 株式会社富士 | 线性马达的推力常数导出方法、移动控制方法、线性马达的推力常数导出装置及移动控制装置 |

| US10029366B2 (en) * | 2014-11-21 | 2018-07-24 | Canon Kabushiki Kaisha | Control device for motor drive device, control device for multi-axial motor, and control method for motor drive device |

| WO2017033365A1 (ja) * | 2015-08-25 | 2017-03-02 | 川崎重工業株式会社 | 遠隔操作ロボットシステム |

| JP7049069B2 (ja) * | 2017-05-19 | 2022-04-06 | 川崎重工業株式会社 | ロボットシステム及びロボットシステムの制御方法 |

| JP6762280B2 (ja) * | 2017-08-21 | 2020-09-30 | 地方独立行政法人神奈川県立産業技術総合研究所 | 鉗子システム |

| JP7324561B2 (ja) * | 2018-06-11 | 2023-08-10 | 株式会社大林組 | 建設機械、建設機械の制御装置及び建設機械の制御方法 |

| JP7116600B2 (ja) * | 2018-06-11 | 2022-08-10 | 株式会社大林組 | 建設機械、建設機械の制御装置及び建設機械の制御方法 |

| JP7553899B2 (ja) | 2019-02-07 | 2024-09-19 | 慶應義塾 | 位置・力制御装置、位置・力制御方法及びプログラム |

| US20220118615A1 (en) * | 2019-03-28 | 2022-04-21 | Sony Group Corporation | Control apparatus, control method, and master-slave system |

| WO2021172580A1 (ja) | 2020-02-27 | 2021-09-02 | 学校法人慶應義塾 | 位置・力制御システム、装着ユニット、制御ユニット、位置・力制御方法及びプログラム |

| CN111475025B (zh) * | 2020-04-08 | 2022-08-19 | 腾讯科技(深圳)有限公司 | 一种触觉反馈设备、电子设备及机器人系统 |

| JPWO2022004568A1 (ja) * | 2020-06-30 | 2022-01-06 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001198870A (ja) * | 2000-01-21 | 2001-07-24 | Yaskawa Electric Corp | ロボットの制御装置 |

| JP2002307336A (ja) * | 2001-04-17 | 2002-10-23 | Keio Gijuku | マスタスレーブ装置、制御方法及びコンピュータープログラム |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5762458A (en) * | 1996-02-20 | 1998-06-09 | Computer Motion, Inc. | Method and apparatus for performing minimally invasive cardiac procedures |

| US6915878B2 (en) * | 1994-05-27 | 2005-07-12 | Deka Products Limited Partnership | Self-balancing ladder and camera dolly |

| JP3539645B2 (ja) | 1995-02-16 | 2004-07-07 | 株式会社日立製作所 | 遠隔手術支援装置 |

| US6436107B1 (en) * | 1996-02-20 | 2002-08-20 | Computer Motion, Inc. | Method and apparatus for performing minimally invasive surgical procedures |

| EP2362283B1 (en) * | 1997-09-19 | 2015-11-25 | Massachusetts Institute Of Technology | Robotic apparatus |

| JPH11272334A (ja) * | 1998-03-18 | 1999-10-08 | Matsushita Electric Ind Co Ltd | ハイブリッド制御装置 |

| WO2000054719A1 (en) * | 1999-03-15 | 2000-09-21 | Deka Products Limited Partnership | Control system and method for wheelchair |

| US6594552B1 (en) * | 1999-04-07 | 2003-07-15 | Intuitive Surgical, Inc. | Grip strength with tactile feedback for robotic surgery |

| US6424885B1 (en) * | 1999-04-07 | 2002-07-23 | Intuitive Surgical, Inc. | Camera referenced control in a minimally invasive surgical apparatus |

| JP4538942B2 (ja) * | 2000-10-30 | 2010-09-08 | 日本電気株式会社 | ワイヤボンディング装置 |

| JP2002207336A (ja) | 2001-01-04 | 2002-07-26 | Ricoh Co Ltd | 画像形成装置 |

| US7043696B2 (en) * | 2002-01-15 | 2006-05-09 | National Instruments Corporation | Graphical program system having a single graphical user interface shared by a plurality of graphical programs |

-

2004

- 2004-07-21 WO PCT/JP2004/010335 patent/WO2005109139A1/ja not_active Ceased

- 2004-07-21 US US10/565,534 patent/US7672741B2/en not_active Expired - Lifetime

- 2004-07-21 JP JP2006519226A patent/JP4696307B2/ja not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001198870A (ja) * | 2000-01-21 | 2001-07-24 | Yaskawa Electric Corp | ロボットの制御装置 |

| JP2002307336A (ja) * | 2001-04-17 | 2002-10-23 | Keio Gijuku | マスタスレーブ装置、制御方法及びコンピュータープログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2005109139A1 (ja) | 2005-11-17 |

| JPWO2005109139A1 (ja) | 2008-03-21 |

| US7672741B2 (en) | 2010-03-02 |

| US20070112466A1 (en) | 2007-05-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4696307B2 (ja) | 位置・力制御装置 | |

| US12370675B2 (en) | Method of obtaining vibrational properties of robot arm | |

| US7683565B2 (en) | Method and apparatus for controlling a haptic device | |

| US4950116A (en) | Manipulator controlling apparatus | |

| JPWO2011161765A1 (ja) | ロボット制御装置 | |

| JPWO2012077335A1 (ja) | ロボットの制御装置及び制御方法、ロボット、並びに、制御プログラム | |

| JP2004148466A (ja) | ロボット制御装置 | |

| JP2002540971A (ja) | 工業用ロボットを制御するための装置および上記ロボットの動きをプログラミングおよび/または調整する方法 | |

| JP4054984B2 (ja) | ロボットの制御装置および制御方法 | |

| JP4822063B2 (ja) | ロボットの直接教示装置 | |

| JP2604929B2 (ja) | ロボットの制御装置 | |

| JPH06246652A (ja) | 重量物ハンドリング用マニピュレータ装置 | |

| JP4873254B2 (ja) | ロボットの直接教示装置 | |

| JP2005212054A (ja) | 力検出方法及び装置並びに力検出機能を備えた制御装置 | |

| WO1995002487A1 (en) | Manipulator | |

| JP4524729B2 (ja) | 遠隔操縦ロボットの制御装置 | |

| JP4842561B2 (ja) | 力覚コントローラ装置 | |

| JP3080791B2 (ja) | マニプレータの直接教示用補助装置 | |

| CA1333415C (en) | Human-in-the-loop machine control loop | |

| JP3302797B2 (ja) | マニピュレータおよびその制御方法 | |

| JP3078884B2 (ja) | 倣い制御装置 | |

| JP2501508Y2 (ja) | バイラテラルマスタ・スレ―ブマニプレ―タ | |

| JP7535968B2 (ja) | ロボット遠隔操作制御装置、ロボット遠隔操作制御システム、ロボット遠隔操作制御方法、およびプログラム | |

| JP3424392B2 (ja) | 操縦装置、操縦方法、内視鏡の操縦装置、仮想イメージの操縦装置 | |

| JPH0976181A (ja) | ロボット試験補助装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100608 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100806 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110125 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110209 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4696307 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |