JP4670035B2 - ガスタービン燃焼器 - Google Patents

ガスタービン燃焼器 Download PDFInfo

- Publication number

- JP4670035B2 JP4670035B2 JP2004187355A JP2004187355A JP4670035B2 JP 4670035 B2 JP4670035 B2 JP 4670035B2 JP 2004187355 A JP2004187355 A JP 2004187355A JP 2004187355 A JP2004187355 A JP 2004187355A JP 4670035 B2 JP4670035 B2 JP 4670035B2

- Authority

- JP

- Japan

- Prior art keywords

- air

- fuel

- mixture

- combustor

- gas turbine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

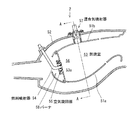

11 パイロットバーナ 11a パイロット燃焼領域

12 メインバーナ 12a メイン燃焼領域

13 既燃ガス塊 14 メイン予混合気噴射管

15 メイン予混合気

51 燃焼器ライナ 51a 内側燃焼器ライナ

51b 外側燃焼器ライナ 51c 燃焼器ライナ開口

52 燃焼器ケーシング 53 燃焼室、環状燃焼室

53a ドーム部 54 燃料噴射器

55 空気旋回器 56 第1燃焼領域

56a 既燃ガス 57 混合気噴射器

58 バーナ

61 混合気噴射管 61a 側壁

61b 接線空気流入通路 61c 円筒内壁面

61d 混合気噴射管出口 61e 混合気噴射管の先端

61f 開口 62 燃料噴射器

63 隙間

71、71a、71b 空気旋回器 72 旋回羽根

81 ロータ

81a 接線空気流入流路 81c ロータ軸

82a、82b ベーン 83 スライダ

Claims (6)

- 燃焼器ライナで囲まれた燃焼室において上流の燃焼領域で生成され下流に向けて流れる既燃ガス流に燃料空気混合気が噴射されるガスタービン燃焼器において、燃焼器ケーシングの壁面に混合気噴射器が外側から取り付けられ、該混合気噴射器は燃料噴射器と空気旋回手段と混合気噴射管とで構成され、該混合気噴射管は先端が噴射開口となっており、該噴射開口は前記燃焼器ライナの壁面に配設されたライナ開口の近傍に位置し、前記空気旋回手段により前記混合気噴射管内に燃料空気混合気の旋回流を発生させ、該燃料空気混合気は前記噴射開口から前記ライナ開口を通して、バーナによる前記燃焼領域よりも下流側において、前記燃焼領域からの既燃ガスの流れに交差するように噴射されることを特徴とするガスタービン燃焼器。

- 前記空気旋回手段は、前記混合気噴射管の内部あるいは周囲に配設された複数の旋回羽根で構成された空気旋回器であることを特徴とする請求項1に記載のガスタービン燃焼器。

- 前記空気旋回手段は、前記混合気噴射管の側壁に配設された接線空気流入流路であることを特徴とする請求項1に記載のガスタービン燃焼器。

- 前記混合気噴射管の内側に、接線空気流入流路を側壁に配設した円筒状のロータが同軸に配設され、前記混合気噴射管の側壁には前記接線空気流入流路に対応した開口が配設され、前記開口の縁には前記接線空気流入流路内に延伸するべ一ンが配設され、前記ロータの回転により前記接線空気流入流路の有効開口面積を変化させるようにしたことを特徴とする請求項1又は2に記載のガスタービン燃焼器。

- 前記混合気噴射管の内部には、前記接線空気流入流路内に延伸するべ一ンを周囲に配設したスライダが同軸に配設され、該スライダの軸方向移動により前記接線空気流入流路の有効開口面積を変化させるようにしたことを特徴とする請求項3に記載のガスタービン燃焼器。

- 前記混合気噴射管の先端の外周と前記燃焼器ライナ開口の縁との間には空気の流入する隙間が設けられていることを特徴とする請求項1〜5のいずれかに記載のガスタービン燃焼器。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004187355A JP4670035B2 (ja) | 2004-06-25 | 2004-06-25 | ガスタービン燃焼器 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004187355A JP4670035B2 (ja) | 2004-06-25 | 2004-06-25 | ガスタービン燃焼器 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006010193A JP2006010193A (ja) | 2006-01-12 |

| JP4670035B2 true JP4670035B2 (ja) | 2011-04-13 |

Family

ID=35777639

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004187355A Expired - Fee Related JP4670035B2 (ja) | 2004-06-25 | 2004-06-25 | ガスタービン燃焼器 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4670035B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104718413A (zh) * | 2012-10-01 | 2015-06-17 | 涡轮梅坎公司 | 具有可变空气供应的涡轮引擎燃烧组件 |

| EP4382805A1 (en) * | 2022-12-06 | 2024-06-12 | Doosan Enerbility Co., Ltd. | Combustor and gas turbine including same |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8387390B2 (en) | 2006-01-03 | 2013-03-05 | General Electric Company | Gas turbine combustor having counterflow injection mechanism |

| JP4894295B2 (ja) * | 2006-02-28 | 2012-03-14 | 株式会社日立製作所 | 燃焼装置と燃焼装置の燃焼方法、及び燃焼装置の改造方法 |

| JP2008185254A (ja) * | 2007-01-30 | 2008-08-14 | General Electric Co <Ge> | 同軸燃料−空気通路を有する逆流噴射機構 |

| JP4900479B2 (ja) * | 2007-04-06 | 2012-03-21 | 株式会社日立製作所 | ガスタービン発電設備及びその起動方法 |

| FR2917487B1 (fr) * | 2007-06-14 | 2009-10-02 | Snecma Sa | Chambre de combustion de turbomachine a circulation helicoidale de l'air |

| JP5086001B2 (ja) * | 2007-08-23 | 2012-11-28 | 川崎重工業株式会社 | ガスタービン燃焼装置 |

| JP4937158B2 (ja) * | 2008-02-20 | 2012-05-23 | 新潟原動機株式会社 | ガスタービン燃焼器 |

| JP4797079B2 (ja) * | 2009-03-13 | 2011-10-19 | 川崎重工業株式会社 | ガスタービン燃焼器 |

| US20100242483A1 (en) * | 2009-03-30 | 2010-09-30 | United Technologies Corporation | Combustor for gas turbine engine |

| US8082739B2 (en) * | 2010-04-12 | 2011-12-27 | General Electric Company | Combustor exit temperature profile control via fuel staging and related method |

| DE102011016917A1 (de) * | 2011-04-13 | 2012-10-18 | Rolls-Royce Deutschland Ltd & Co Kg | Gasturbinenbrennkammer mit einer Halterung einer Dichtung für ein Anbauteil |

| CH707282B1 (de) * | 2011-09-22 | 2015-12-15 | Gen Electric | Brenner und Verfahren zur Brennstoffzufuhr zu einem Brenner. |

| JP5241906B2 (ja) * | 2011-11-18 | 2013-07-17 | 株式会社日立製作所 | バーナ及びバーナの運転方法 |

| US9151500B2 (en) * | 2012-03-15 | 2015-10-06 | General Electric Company | System for supplying a fuel and a working fluid through a liner to a combustion chamber |

| US9200808B2 (en) * | 2012-04-27 | 2015-12-01 | General Electric Company | System for supplying fuel to a late-lean fuel injector of a combustor |

| US9222673B2 (en) * | 2012-10-09 | 2015-12-29 | General Electric Company | Fuel nozzle and method of assembling the same |

| US9310078B2 (en) * | 2012-10-31 | 2016-04-12 | General Electric Company | Fuel injection assemblies in combustion turbine engines |

| US10139111B2 (en) * | 2014-03-28 | 2018-11-27 | Siemens Energy, Inc. | Dual outlet nozzle for a secondary fuel stage of a combustor of a gas turbine engine |

| EP2955445B1 (en) * | 2014-06-12 | 2019-11-27 | Kawasaki Jukogyo Kabushiki Kaisha | Multifuel gas turbine combustor |

| JP6437099B2 (ja) * | 2014-08-26 | 2018-12-12 | シーメンス エナジー インコーポレイテッド | タービンエンジンの燃焼器内における燃料ノズル用の冷却システム |

| JP2016109309A (ja) * | 2014-12-02 | 2016-06-20 | 川崎重工業株式会社 | ガスタービン用燃焼器、及びガスタービン |

| KR102066943B1 (ko) | 2014-12-09 | 2020-01-16 | 한화에어로스페이스 주식회사 | 연소기의 연료 노즐 |

| US9797601B2 (en) | 2015-01-21 | 2017-10-24 | United Technologies Corporation | Bluff body fuel mixer |

| AU2017296362B2 (en) | 2016-07-15 | 2023-04-13 | Aerostrovilos Energy Pvt Ltd | A swirl mesh lean direct injection concept for distributed flame holding for low pollutant emissions and mitigation of combustion instability |

| JP2019086245A (ja) * | 2017-11-08 | 2019-06-06 | 川崎重工業株式会社 | バーナ装置 |

| CN112483262B (zh) * | 2020-10-27 | 2022-11-01 | 中国船舶重工集团公司第七0三研究所 | 一种同步控制燃料量和空气量的一体化装置及其控制方法 |

| RU2757705C1 (ru) * | 2021-01-13 | 2021-10-20 | Роман Лазирович Илиев | Горелка с двухслойным вихревым противоточным течением |

| CN119278338A (zh) * | 2022-06-01 | 2025-01-07 | 西门子能源国际公司 | 具有次级燃料喷射器的燃烧器 |

| DE112023003323T5 (de) * | 2022-10-21 | 2025-05-15 | Mitsubishi Heavy Industries, Ltd. | Gasturbinen-Verbrennungszylinder, Gasturbinenbrennkammer und Gasturbine |

| CN116608491B (zh) * | 2023-03-27 | 2025-07-04 | 杭州汽轮控股有限公司 | 一种带有轴向进气二次燃烧器的燃烧室 |

| CN116481054B (zh) * | 2023-03-27 | 2024-12-06 | 杭州汽轮控股有限公司 | 一种兼顾火焰筒壁面冷却的轴向分级燃烧室 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5326481Y2 (ja) * | 1973-06-05 | 1978-07-06 | ||

| JP2814135B2 (ja) * | 1990-06-21 | 1998-10-22 | 株式会社日立製作所 | 同軸型噴射器を装備した燃焼器 |

| JP2914006B2 (ja) * | 1991-12-25 | 1999-06-28 | トヨタ自動車株式会社 | ガスタービンエンジンの燃焼器 |

| JP3035410B2 (ja) * | 1992-06-10 | 2000-04-24 | 東京瓦斯株式会社 | 燃焼装置および燃焼方法 |

| JP3335713B2 (ja) * | 1993-06-28 | 2002-10-21 | 株式会社東芝 | ガスタービン燃焼器 |

| JPH07248117A (ja) * | 1994-03-10 | 1995-09-26 | Hitachi Ltd | ガスタービン予混合燃焼器の燃焼方法 |

| JP2666117B2 (ja) * | 1994-06-10 | 1997-10-22 | 財団法人石油産業活性化センター | 予蒸発予混合燃焼器 |

| DE19510743A1 (de) * | 1995-02-20 | 1996-09-26 | Abb Management Ag | Brennkammer mit Zweistufenverbrennung |

| FR2754590B1 (fr) * | 1996-10-16 | 1998-11-20 | Snecma | Dispositif d'alimentation en comburant d'une turbine a gaz comprenant des diaphragmes de reglage du debit commandes par paires |

| FR2779807B1 (fr) * | 1998-06-11 | 2000-07-13 | Inst Francais Du Petrole | Chambre de combustion de turbine a gaz a geometrie variable |

| DE69932318T2 (de) * | 1998-10-09 | 2007-07-05 | General Electric Co. | Brennstoffeinspritzvorrichtung für eine gasturbinenbrennkammer |

| US6339923B1 (en) * | 1998-10-09 | 2002-01-22 | General Electric Company | Fuel air mixer for a radial dome in a gas turbine engine combustor |

| JP3069347B1 (ja) * | 1999-06-11 | 2000-07-24 | 川崎重工業株式会社 | ガスタ―ビンの燃焼器用バ―ナ装置 |

-

2004

- 2004-06-25 JP JP2004187355A patent/JP4670035B2/ja not_active Expired - Fee Related

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104718413A (zh) * | 2012-10-01 | 2015-06-17 | 涡轮梅坎公司 | 具有可变空气供应的涡轮引擎燃烧组件 |

| JP2015531471A (ja) * | 2012-10-01 | 2015-11-02 | ターボメカTurbomeca | 可変空気供給源を備えたタービンエンジン燃焼組立体 |

| CN104718413B (zh) * | 2012-10-01 | 2016-06-15 | 涡轮梅坎公司 | 具有可变空气供应的涡轮引擎燃烧组件 |

| EP4382805A1 (en) * | 2022-12-06 | 2024-06-12 | Doosan Enerbility Co., Ltd. | Combustor and gas turbine including same |

| US12140312B2 (en) | 2022-12-06 | 2024-11-12 | Doosan Enerbility Co., Ltd. | Gas turbine combustor injector assembly comprising an air supply unit having an inclined surface relative to an inclined injection pipe |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006010193A (ja) | 2006-01-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4670035B2 (ja) | ガスタービン燃焼器 | |

| JP5364275B2 (ja) | 燃焼システムにおけるNOxエミッションを低減するのを可能にするための方法及びシステム | |

| JP4134311B2 (ja) | ガスタービン燃焼器 | |

| JP2644745B2 (ja) | ガスタービン用燃焼器 | |

| CN101368739B (zh) | 燃气涡轮发动机内的燃料的燃烧方法和装置 | |

| CN100554785C (zh) | 用于对燃气轮机中的空气和气体进行混合的燃烧管及方法 | |

| EP2481982B2 (en) | Mixer assembly for a gas turbine engine | |

| CA2137593C (en) | Combustor arrangement | |

| JP2954480B2 (ja) | ガスタービン燃焼器 | |

| CN110878947A (zh) | 燃气轮机燃烧器 | |

| US20140182294A1 (en) | Gas turbine combustor | |

| JP2009052877A (ja) | 半径方向の多段流路を備えたガスタービン予混合器及びガスタービンにおける空気とガスの混合方法 | |

| JP2005226847A (ja) | 燃焼装置及び燃焼方法 | |

| JP3958767B2 (ja) | ガスタービン燃焼器およびその着火方法 | |

| JPS637283B2 (ja) | ||

| JPH02309124A (ja) | 燃焼器及びその運転方法 | |

| CN105737203A (zh) | 一种旋流器及采用其的预混燃烧器 | |

| CN114659140A (zh) | 一种用于燃气轮机燃料分级的低排放燃烧器 | |

| JP2005106305A (ja) | 燃料燃焼用ノズルおよびガスタービン燃焼器の燃料供給方法 | |

| CN107143881A (zh) | 一种用于燃气轮机低污染燃烧室的多点直接喷射头结构 | |

| JP4400314B2 (ja) | ガスタービン燃焼器及びガスタービン燃焼器の燃料供給方法 | |

| JPH0814565A (ja) | ガスタービン燃焼器 | |

| JP3990678B2 (ja) | ガスタービン燃焼器 | |

| CN102997281A (zh) | 用于调节燃烧器中的工作流体的系统和方法 | |

| EP1836443B1 (en) | Rich catalytic injection |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070523 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091104 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100104 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100630 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100930 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20101005 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101215 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101224 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140128 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |