JP4448019B2 - トナーの製造方法およびトナー粒子の表面を改質するための装置 - Google Patents

トナーの製造方法およびトナー粒子の表面を改質するための装置 Download PDFInfo

- Publication number

- JP4448019B2 JP4448019B2 JP2004368728A JP2004368728A JP4448019B2 JP 4448019 B2 JP4448019 B2 JP 4448019B2 JP 2004368728 A JP2004368728 A JP 2004368728A JP 2004368728 A JP2004368728 A JP 2004368728A JP 4448019 B2 JP4448019 B2 JP 4448019B2

- Authority

- JP

- Japan

- Prior art keywords

- particles

- fine powder

- toner

- classification

- rotor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002245 particle Substances 0.000 title claims description 390

- 238000004519 manufacturing process Methods 0.000 title claims description 40

- 239000000843 powder Substances 0.000 claims description 187

- 230000004048 modification Effects 0.000 claims description 166

- 238000012986 modification Methods 0.000 claims description 166

- 239000006185 dispersion Substances 0.000 claims description 151

- 239000002994 raw material Substances 0.000 claims description 107

- 229920005989 resin Polymers 0.000 claims description 34

- 239000011347 resin Substances 0.000 claims description 34

- 238000010298 pulverizing process Methods 0.000 claims description 27

- 238000007599 discharging Methods 0.000 claims description 26

- 239000000463 material Substances 0.000 claims description 25

- 238000002407 reforming Methods 0.000 claims description 23

- 239000011230 binding agent Substances 0.000 claims description 20

- 239000003086 colorant Substances 0.000 claims description 16

- 238000001816 cooling Methods 0.000 claims description 13

- 239000000203 mixture Substances 0.000 claims description 12

- 238000004381 surface treatment Methods 0.000 claims description 9

- 238000004898 kneading Methods 0.000 claims description 8

- 239000000047 product Substances 0.000 description 86

- 238000000034 method Methods 0.000 description 56

- -1 alkylbenzene sulfonate Chemical class 0.000 description 35

- 230000002093 peripheral effect Effects 0.000 description 28

- 239000001993 wax Substances 0.000 description 27

- 230000008569 process Effects 0.000 description 19

- 238000009826 distribution Methods 0.000 description 18

- 239000003795 chemical substances by application Substances 0.000 description 17

- 239000007789 gas Substances 0.000 description 16

- 229910052751 metal Inorganic materials 0.000 description 16

- 239000002184 metal Substances 0.000 description 16

- 239000000178 monomer Substances 0.000 description 15

- 239000003507 refrigerant Substances 0.000 description 14

- 239000000654 additive Substances 0.000 description 12

- 125000000217 alkyl group Chemical group 0.000 description 12

- 150000001875 compounds Chemical class 0.000 description 12

- 238000011156 evaluation Methods 0.000 description 12

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 11

- 229920002554 vinyl polymer Polymers 0.000 description 11

- 239000002253 acid Substances 0.000 description 10

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 10

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 9

- 230000004927 fusion Effects 0.000 description 9

- 238000005259 measurement Methods 0.000 description 9

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 9

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 8

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 230000001133 acceleration Effects 0.000 description 8

- 230000000996 additive effect Effects 0.000 description 8

- 150000008064 anhydrides Chemical class 0.000 description 8

- 125000003118 aryl group Chemical group 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 8

- 239000010419 fine particle Substances 0.000 description 8

- 238000011084 recovery Methods 0.000 description 8

- 239000007787 solid Substances 0.000 description 8

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 7

- 125000004386 diacrylate group Chemical group 0.000 description 7

- 239000000049 pigment Substances 0.000 description 7

- 229920000098 polyolefin Polymers 0.000 description 7

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 6

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 6

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 6

- 229920001577 copolymer Polymers 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N iron oxide Inorganic materials [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 229920001225 polyester resin Polymers 0.000 description 6

- 239000004645 polyester resin Substances 0.000 description 6

- 238000012545 processing Methods 0.000 description 6

- 150000003839 salts Chemical class 0.000 description 6

- 238000012546 transfer Methods 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 5

- 125000001931 aliphatic group Chemical group 0.000 description 5

- 239000011362 coarse particle Substances 0.000 description 5

- 235000014113 dietary fatty acids Nutrition 0.000 description 5

- 239000000194 fatty acid Substances 0.000 description 5

- 229930195729 fatty acid Natural products 0.000 description 5

- 150000004665 fatty acids Chemical class 0.000 description 5

- 150000002500 ions Chemical class 0.000 description 5

- 229910052742 iron Inorganic materials 0.000 description 5

- 239000000696 magnetic material Substances 0.000 description 5

- 239000011976 maleic acid Substances 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical class OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 5

- PUPZLCDOIYMWBV-UHFFFAOYSA-N (+/-)-1,3-Butanediol Chemical compound CC(O)CCO PUPZLCDOIYMWBV-UHFFFAOYSA-N 0.000 description 4

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 4

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 4

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 4

- 239000004215 Carbon black (E152) Substances 0.000 description 4

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 239000000975 dye Substances 0.000 description 4

- 238000000605 extraction Methods 0.000 description 4

- 239000001530 fumaric acid Substances 0.000 description 4

- 229910052736 halogen Inorganic materials 0.000 description 4

- 150000002367 halogens Chemical class 0.000 description 4

- 229930195733 hydrocarbon Natural products 0.000 description 4

- 150000002430 hydrocarbons Chemical class 0.000 description 4

- 125000004435 hydrogen atom Chemical class [H]* 0.000 description 4

- 235000013980 iron oxide Nutrition 0.000 description 4

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 4

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 4

- 238000006116 polymerization reaction Methods 0.000 description 4

- 239000000377 silicon dioxide Substances 0.000 description 4

- 125000001424 substituent group Chemical group 0.000 description 4

- ARCGXLSVLAOJQL-UHFFFAOYSA-N trimellitic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C(C(O)=O)=C1 ARCGXLSVLAOJQL-UHFFFAOYSA-N 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 3

- 239000005977 Ethylene Substances 0.000 description 3

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 3

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- 150000007513 acids Chemical class 0.000 description 3

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 3

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 3

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical class C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 3

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 3

- 125000004432 carbon atom Chemical group C* 0.000 description 3

- 229910052804 chromium Inorganic materials 0.000 description 3

- 150000001991 dicarboxylic acids Chemical class 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 125000000524 functional group Chemical group 0.000 description 3

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 3

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- POULHZVOKOAJMA-UHFFFAOYSA-N methyl undecanoic acid Natural products CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 125000000449 nitro group Chemical group [O-][N+](*)=O 0.000 description 3

- 239000012188 paraffin wax Substances 0.000 description 3

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 3

- 229920002545 silicone oil Polymers 0.000 description 3

- 150000005846 sugar alcohols Polymers 0.000 description 3

- DSEKYWAQQVUQTP-XEWMWGOFSA-N (2r,4r,4as,6as,6as,6br,8ar,12ar,14as,14bs)-2-hydroxy-4,4a,6a,6b,8a,11,11,14a-octamethyl-2,4,5,6,6a,7,8,9,10,12,12a,13,14,14b-tetradecahydro-1h-picen-3-one Chemical compound C([C@H]1[C@]2(C)CC[C@@]34C)C(C)(C)CC[C@]1(C)CC[C@]2(C)[C@H]4CC[C@@]1(C)[C@H]3C[C@@H](O)C(=O)[C@@H]1C DSEKYWAQQVUQTP-XEWMWGOFSA-N 0.000 description 2

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- UAJRSHJHFRVGMG-UHFFFAOYSA-N 1-ethenyl-4-methoxybenzene Chemical compound COC1=CC=C(C=C)C=C1 UAJRSHJHFRVGMG-UHFFFAOYSA-N 0.000 description 2

- LEJBBGNFPAFPKQ-UHFFFAOYSA-N 2-(2-prop-2-enoyloxyethoxy)ethyl prop-2-enoate Chemical compound C=CC(=O)OCCOCCOC(=O)C=C LEJBBGNFPAFPKQ-UHFFFAOYSA-N 0.000 description 2

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 2

- INQDDHNZXOAFFD-UHFFFAOYSA-N 2-[2-(2-prop-2-enoyloxyethoxy)ethoxy]ethyl prop-2-enoate Chemical compound C=CC(=O)OCCOCCOCCOC(=O)C=C INQDDHNZXOAFFD-UHFFFAOYSA-N 0.000 description 2

- HCLJOFJIQIJXHS-UHFFFAOYSA-N 2-[2-[2-(2-prop-2-enoyloxyethoxy)ethoxy]ethoxy]ethyl prop-2-enoate Chemical compound C=CC(=O)OCCOCCOCCOCCOC(=O)C=C HCLJOFJIQIJXHS-UHFFFAOYSA-N 0.000 description 2

- KUDUQBURMYMBIJ-UHFFFAOYSA-N 2-prop-2-enoyloxyethyl prop-2-enoate Chemical compound C=CC(=O)OCCOC(=O)C=C KUDUQBURMYMBIJ-UHFFFAOYSA-N 0.000 description 2

- ZGHFDIIVVIFNPS-UHFFFAOYSA-N 3-Methyl-3-buten-2-one Chemical compound CC(=C)C(C)=O ZGHFDIIVVIFNPS-UHFFFAOYSA-N 0.000 description 2

- BTBUEUYNUDRHOZ-UHFFFAOYSA-N Borate Chemical compound [O-]B([O-])[O-] BTBUEUYNUDRHOZ-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- SOGAXMICEFXMKE-UHFFFAOYSA-N Butylmethacrylate Chemical compound CCCCOC(=O)C(C)=C SOGAXMICEFXMKE-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- 239000005639 Lauric acid Substances 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical compound C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- YRKCREAYFQTBPV-UHFFFAOYSA-N acetylacetone Chemical compound CC(=O)CC(C)=O YRKCREAYFQTBPV-UHFFFAOYSA-N 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 125000003545 alkoxy group Chemical group 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 150000001408 amides Chemical class 0.000 description 2

- 150000003931 anilides Chemical group 0.000 description 2

- MWPLVEDNUUSJAV-UHFFFAOYSA-N anthracene Chemical compound C1=CC=CC2=CC3=CC=CC=C3C=C21 MWPLVEDNUUSJAV-UHFFFAOYSA-N 0.000 description 2

- PYKYMHQGRFAEBM-UHFFFAOYSA-N anthraquinone Natural products CCC(=O)c1c(O)c2C(=O)C3C(C=CC=C3O)C(=O)c2cc1CC(=O)OC PYKYMHQGRFAEBM-UHFFFAOYSA-N 0.000 description 2

- 230000002528 anti-freeze Effects 0.000 description 2

- 125000000751 azo group Chemical group [*]N=N[*] 0.000 description 2

- 239000000981 basic dye Substances 0.000 description 2

- 229940063013 borate ion Drugs 0.000 description 2

- 235000019437 butane-1,3-diol Nutrition 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 239000006229 carbon black Substances 0.000 description 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-N carbonic acid Chemical compound OC(O)=O BVKZGUZCCUSVTD-UHFFFAOYSA-N 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 2

- 239000004203 carnauba wax Substances 0.000 description 2

- 235000013869 carnauba wax Nutrition 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 229910000420 cerium oxide Inorganic materials 0.000 description 2

- IJOOHPMOJXWVHK-UHFFFAOYSA-N chlorotrimethylsilane Chemical compound C[Si](C)(C)Cl IJOOHPMOJXWVHK-UHFFFAOYSA-N 0.000 description 2

- HNEGQIOMVPPMNR-IHWYPQMZSA-N citraconic acid Chemical compound OC(=O)C(/C)=C\C(O)=O HNEGQIOMVPPMNR-IHWYPQMZSA-N 0.000 description 2

- 229940018557 citraconic acid Drugs 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- NOPFSRXAKWQILS-UHFFFAOYSA-N docosan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCCCCCO NOPFSRXAKWQILS-UHFFFAOYSA-N 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- FJKIXWOMBXYWOQ-UHFFFAOYSA-N ethenoxyethane Chemical compound CCOC=C FJKIXWOMBXYWOQ-UHFFFAOYSA-N 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N ether Substances CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- LNTHITQWFMADLM-UHFFFAOYSA-N gallic acid Chemical compound OC(=O)C1=CC(O)=C(O)C(O)=C1 LNTHITQWFMADLM-UHFFFAOYSA-N 0.000 description 2

- 125000005843 halogen group Chemical group 0.000 description 2

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical class [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- BTFJIXJJCSYFAL-UHFFFAOYSA-N icosan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCCCO BTFJIXJJCSYFAL-UHFFFAOYSA-N 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- VBMVTYDPPZVILR-UHFFFAOYSA-N iron(2+);oxygen(2-) Chemical class [O-2].[Fe+2] VBMVTYDPPZVILR-UHFFFAOYSA-N 0.000 description 2

- 239000011133 lead Substances 0.000 description 2

- HQKMJHAJHXVSDF-UHFFFAOYSA-L magnesium stearate Chemical compound [Mg+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O HQKMJHAJHXVSDF-UHFFFAOYSA-L 0.000 description 2

- 230000005415 magnetization Effects 0.000 description 2

- 229910052748 manganese Inorganic materials 0.000 description 2

- 239000011572 manganese Substances 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- NYGZLYXAPMMJTE-UHFFFAOYSA-M metanil yellow Chemical group [Na+].[O-]S(=O)(=O)C1=CC=CC(N=NC=2C=CC(NC=3C=CC=CC=3)=CC=2)=C1 NYGZLYXAPMMJTE-UHFFFAOYSA-M 0.000 description 2

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 2

- 239000004200 microcrystalline wax Substances 0.000 description 2

- 235000019808 microcrystalline wax Nutrition 0.000 description 2

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 description 2

- UTOPWMOLSKOLTQ-UHFFFAOYSA-N octacosanoic acid Chemical compound CCCCCCCCCCCCCCCCCCCCCCCCCCCC(O)=O UTOPWMOLSKOLTQ-UHFFFAOYSA-N 0.000 description 2

- 125000002524 organometallic group Chemical group 0.000 description 2

- 150000003961 organosilicon compounds Chemical class 0.000 description 2

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 150000002989 phenols Chemical class 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 2

- 229940085991 phosphate ion Drugs 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- CYIDZMCFTVVTJO-UHFFFAOYSA-N pyromellitic acid Chemical compound OC(=O)C1=CC(C(O)=O)=C(C(O)=O)C=C1C(O)=O CYIDZMCFTVVTJO-UHFFFAOYSA-N 0.000 description 2

- 239000011342 resin composition Substances 0.000 description 2

- 238000001507 sample dispersion Methods 0.000 description 2

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 2

- VEALVRVVWBQVSL-UHFFFAOYSA-N strontium titanate Chemical compound [Sr+2].[O-][Ti]([O-])=O VEALVRVVWBQVSL-UHFFFAOYSA-N 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 2

- 150000004961 triphenylmethanes Chemical class 0.000 description 2

- 235000021122 unsaturated fatty acids Nutrition 0.000 description 2

- 150000004670 unsaturated fatty acids Chemical class 0.000 description 2

- 229920006337 unsaturated polyester resin Polymers 0.000 description 2

- 229910052720 vanadium Inorganic materials 0.000 description 2

- 229910052727 yttrium Inorganic materials 0.000 description 2

- 229910000859 α-Fe Inorganic materials 0.000 description 2

- JNYAEWCLZODPBN-JGWLITMVSA-N (2r,3r,4s)-2-[(1r)-1,2-dihydroxyethyl]oxolane-3,4-diol Chemical compound OC[C@@H](O)[C@H]1OC[C@H](O)[C@H]1O JNYAEWCLZODPBN-JGWLITMVSA-N 0.000 description 1

- CUXYLFPMQMFGPL-UHFFFAOYSA-N (9Z,11E,13E)-9,11,13-Octadecatrienoic acid Natural products CCCCC=CC=CC=CCCCCCCCC(O)=O CUXYLFPMQMFGPL-UHFFFAOYSA-N 0.000 description 1

- CPUBMKFFRRFXIP-YPAXQUSRSA-N (9z,33z)-dotetraconta-9,33-dienediamide Chemical compound NC(=O)CCCCCCC\C=C/CCCCCCCCCCCCCCCCCCCCCC\C=C/CCCCCCCC(N)=O CPUBMKFFRRFXIP-YPAXQUSRSA-N 0.000 description 1

- CGBYBGVMDAPUIH-ONEGZZNKSA-N (e)-2,3-dimethylbut-2-enedioic acid Chemical compound OC(=O)C(/C)=C(\C)C(O)=O CGBYBGVMDAPUIH-ONEGZZNKSA-N 0.000 description 1

- VGIOOPNTWBDHMD-WNCVTPEDSA-N (z)-4-butoxy-4-oxobut-2-enoic acid;butyl prop-2-enoate;styrene Chemical compound C=CC1=CC=CC=C1.CCCCOC(=O)C=C.CCCCOC(=O)\C=C/C(O)=O VGIOOPNTWBDHMD-WNCVTPEDSA-N 0.000 description 1

- WBYWAXJHAXSJNI-VOTSOKGWSA-M .beta-Phenylacrylic acid Natural products [O-]C(=O)\C=C\C1=CC=CC=C1 WBYWAXJHAXSJNI-VOTSOKGWSA-M 0.000 description 1

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 description 1

- QLLUAUADIMPKIH-UHFFFAOYSA-N 1,2-bis(ethenyl)naphthalene Chemical compound C1=CC=CC2=C(C=C)C(C=C)=CC=C21 QLLUAUADIMPKIH-UHFFFAOYSA-N 0.000 description 1

- BJQFWAQRPATHTR-UHFFFAOYSA-N 1,2-dichloro-4-ethenylbenzene Chemical compound ClC1=CC=C(C=C)C=C1Cl BJQFWAQRPATHTR-UHFFFAOYSA-N 0.000 description 1

- DMBUODUULYCPAK-UHFFFAOYSA-N 1,3-bis(docosanoyloxy)propan-2-yl docosanoate Chemical compound CCCCCCCCCCCCCCCCCCCCCC(=O)OCC(OC(=O)CCCCCCCCCCCCCCCCCCCCC)COC(=O)CCCCCCCCCCCCCCCCCCCCC DMBUODUULYCPAK-UHFFFAOYSA-N 0.000 description 1

- 229940058015 1,3-butylene glycol Drugs 0.000 description 1

- YQJPWWLJDNCSCN-UHFFFAOYSA-N 1,3-diphenyltetramethyldisiloxane Chemical compound C=1C=CC=CC=1[Si](C)(C)O[Si](C)(C)C1=CC=CC=C1 YQJPWWLJDNCSCN-UHFFFAOYSA-N 0.000 description 1

- TUSDEZXZIZRFGC-UHFFFAOYSA-N 1-O-galloyl-3,6-(R)-HHDP-beta-D-glucose Natural products OC1C(O2)COC(=O)C3=CC(O)=C(O)C(O)=C3C3=C(O)C(O)=C(O)C=C3C(=O)OC1C(O)C2OC(=O)C1=CC(O)=C(O)C(O)=C1 TUSDEZXZIZRFGC-UHFFFAOYSA-N 0.000 description 1

- KTZVZZJJVJQZHV-UHFFFAOYSA-N 1-chloro-4-ethenylbenzene Chemical compound ClC1=CC=C(C=C)C=C1 KTZVZZJJVJQZHV-UHFFFAOYSA-N 0.000 description 1

- OZCMOJQQLBXBKI-UHFFFAOYSA-N 1-ethenoxy-2-methylpropane Chemical compound CC(C)COC=C OZCMOJQQLBXBKI-UHFFFAOYSA-N 0.000 description 1

- OEVVKKAVYQFQNV-UHFFFAOYSA-N 1-ethenyl-2,4-dimethylbenzene Chemical compound CC1=CC=C(C=C)C(C)=C1 OEVVKKAVYQFQNV-UHFFFAOYSA-N 0.000 description 1

- NVZWEEGUWXZOKI-UHFFFAOYSA-N 1-ethenyl-2-methylbenzene Chemical compound CC1=CC=CC=C1C=C NVZWEEGUWXZOKI-UHFFFAOYSA-N 0.000 description 1

- JZHGRUMIRATHIU-UHFFFAOYSA-N 1-ethenyl-3-methylbenzene Chemical compound CC1=CC=CC(C=C)=C1 JZHGRUMIRATHIU-UHFFFAOYSA-N 0.000 description 1

- WHFHDVDXYKOSKI-UHFFFAOYSA-N 1-ethenyl-4-ethylbenzene Chemical compound CCC1=CC=C(C=C)C=C1 WHFHDVDXYKOSKI-UHFFFAOYSA-N 0.000 description 1

- RCSKFKICHQAKEZ-UHFFFAOYSA-N 1-ethenylindole Chemical compound C1=CC=C2N(C=C)C=CC2=C1 RCSKFKICHQAKEZ-UHFFFAOYSA-N 0.000 description 1

- CTXUTPWZJZHRJC-UHFFFAOYSA-N 1-ethenylpyrrole Chemical compound C=CN1C=CC=C1 CTXUTPWZJZHRJC-UHFFFAOYSA-N 0.000 description 1

- KJCVRFUGPWSIIH-UHFFFAOYSA-N 1-naphthol Chemical compound C1=CC=C2C(O)=CC=CC2=C1 KJCVRFUGPWSIIH-UHFFFAOYSA-N 0.000 description 1

- QEDJMOONZLUIMC-UHFFFAOYSA-N 1-tert-butyl-4-ethenylbenzene Chemical compound CC(C)(C)C1=CC=C(C=C)C=C1 QEDJMOONZLUIMC-UHFFFAOYSA-N 0.000 description 1

- IGGDKDTUCAWDAN-UHFFFAOYSA-N 1-vinylnaphthalene Chemical class C1=CC=C2C(C=C)=CC=CC2=C1 IGGDKDTUCAWDAN-UHFFFAOYSA-N 0.000 description 1

- FYGFTTWEWBXNMP-UHFFFAOYSA-N 10-amino-10-oxodecanoic acid Chemical compound NC(=O)CCCCCCCCC(O)=O FYGFTTWEWBXNMP-UHFFFAOYSA-N 0.000 description 1

- GZBSIABKXVPBFY-UHFFFAOYSA-N 2,2-bis(hydroxymethyl)propane-1,3-diol;prop-2-enoic acid Chemical compound OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)CO GZBSIABKXVPBFY-UHFFFAOYSA-N 0.000 description 1

- WCOXQTXVACYMLM-UHFFFAOYSA-N 2,3-bis(12-hydroxyoctadecanoyloxy)propyl 12-hydroxyoctadecanoate Chemical compound CCCCCCC(O)CCCCCCCCCCC(=O)OCC(OC(=O)CCCCCCCCCCC(O)CCCCCC)COC(=O)CCCCCCCCCCC(O)CCCCCC WCOXQTXVACYMLM-UHFFFAOYSA-N 0.000 description 1

- FFRBMBIXVSCUFS-UHFFFAOYSA-N 2,4-dinitro-1-naphthol Chemical compound C1=CC=C2C(O)=C([N+]([O-])=O)C=C([N+]([O-])=O)C2=C1 FFRBMBIXVSCUFS-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- SJIXRGNQPBQWMK-UHFFFAOYSA-N 2-(diethylamino)ethyl 2-methylprop-2-enoate Chemical compound CCN(CC)CCOC(=O)C(C)=C SJIXRGNQPBQWMK-UHFFFAOYSA-N 0.000 description 1

- JKNCOURZONDCGV-UHFFFAOYSA-N 2-(dimethylamino)ethyl 2-methylprop-2-enoate Chemical compound CN(C)CCOC(=O)C(C)=C JKNCOURZONDCGV-UHFFFAOYSA-N 0.000 description 1

- RWLALWYNXFYRGW-UHFFFAOYSA-N 2-Ethyl-1,3-hexanediol Chemical compound CCCC(O)C(CC)CO RWLALWYNXFYRGW-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- FWLHAQYOFMQTHQ-UHFFFAOYSA-N 2-N-[8-[[8-(4-aminoanilino)-10-phenylphenazin-10-ium-2-yl]amino]-10-phenylphenazin-10-ium-2-yl]-8-N,10-diphenylphenazin-10-ium-2,8-diamine hydroxy-oxido-dioxochromium Chemical compound O[Cr]([O-])(=O)=O.O[Cr]([O-])(=O)=O.O[Cr]([O-])(=O)=O.Nc1ccc(Nc2ccc3nc4ccc(Nc5ccc6nc7ccc(Nc8ccc9nc%10ccc(Nc%11ccccc%11)cc%10[n+](-c%10ccccc%10)c9c8)cc7[n+](-c7ccccc7)c6c5)cc4[n+](-c4ccccc4)c3c2)cc1 FWLHAQYOFMQTHQ-UHFFFAOYSA-N 0.000 description 1

- MFYSUUPKMDJYPF-UHFFFAOYSA-N 2-[(4-methyl-2-nitrophenyl)diazenyl]-3-oxo-n-phenylbutanamide Chemical compound C=1C=CC=CC=1NC(=O)C(C(=O)C)N=NC1=CC=C(C)C=C1[N+]([O-])=O MFYSUUPKMDJYPF-UHFFFAOYSA-N 0.000 description 1

- WHBAYNMEIXUTJV-UHFFFAOYSA-N 2-chloroethyl prop-2-enoate Chemical compound ClCCOC(=O)C=C WHBAYNMEIXUTJV-UHFFFAOYSA-N 0.000 description 1

- QDCPNGVVOWVKJG-UHFFFAOYSA-N 2-dodec-1-enylbutanedioic acid Chemical compound CCCCCCCCCCC=CC(C(O)=O)CC(O)=O QDCPNGVVOWVKJG-UHFFFAOYSA-N 0.000 description 1

- WROUWQQRXUBECT-UHFFFAOYSA-N 2-ethylacrylic acid Chemical compound CCC(=C)C(O)=O WROUWQQRXUBECT-UHFFFAOYSA-N 0.000 description 1

- WDQMWEYDKDCEHT-UHFFFAOYSA-N 2-ethylhexyl 2-methylprop-2-enoate Chemical compound CCCCC(CC)COC(=O)C(C)=C WDQMWEYDKDCEHT-UHFFFAOYSA-N 0.000 description 1

- RUMACXVDVNRZJZ-UHFFFAOYSA-N 2-methylpropyl 2-methylprop-2-enoate Chemical compound CC(C)COC(=O)C(C)=C RUMACXVDVNRZJZ-UHFFFAOYSA-N 0.000 description 1

- CFVWNXQPGQOHRJ-UHFFFAOYSA-N 2-methylpropyl prop-2-enoate Chemical compound CC(C)COC(=O)C=C CFVWNXQPGQOHRJ-UHFFFAOYSA-N 0.000 description 1

- ZWQBZEFLFSFEOS-UHFFFAOYSA-N 3,5-ditert-butyl-2-hydroxybenzoic acid Chemical compound CC(C)(C)C1=CC(C(O)=O)=C(O)C(C(C)(C)C)=C1 ZWQBZEFLFSFEOS-UHFFFAOYSA-N 0.000 description 1

- CKRJGDYKYQUNIM-UHFFFAOYSA-N 3-fluoro-2,2-dimethylpropanoic acid Chemical compound FCC(C)(C)C(O)=O CKRJGDYKYQUNIM-UHFFFAOYSA-N 0.000 description 1

- LNYYKKTXWBNIOO-UHFFFAOYSA-N 3-oxabicyclo[3.3.1]nona-1(9),5,7-triene-2,4-dione Chemical compound C1=CC(C(=O)OC2=O)=CC2=C1 LNYYKKTXWBNIOO-UHFFFAOYSA-N 0.000 description 1

- UITKHKNFVCYWNG-UHFFFAOYSA-N 4-(3,4-dicarboxybenzoyl)phthalic acid Chemical compound C1=C(C(O)=O)C(C(=O)O)=CC=C1C(=O)C1=CC=C(C(O)=O)C(C(O)=O)=C1 UITKHKNFVCYWNG-UHFFFAOYSA-N 0.000 description 1

- PKJYBWXABYSVJB-UHFFFAOYSA-N 4-ethenylbicyclo[2.2.1]hepta-1(6),2-diene Chemical compound C1C2(C=C)CC=C1C=C2 PKJYBWXABYSVJB-UHFFFAOYSA-N 0.000 description 1

- JHWGFJBTMHEZME-UHFFFAOYSA-N 4-prop-2-enoyloxybutyl prop-2-enoate Chemical compound C=CC(=O)OCCCCOC(=O)C=C JHWGFJBTMHEZME-UHFFFAOYSA-N 0.000 description 1

- XAMCLRBWHRRBCN-UHFFFAOYSA-N 5-prop-2-enoyloxypentyl prop-2-enoate Chemical compound C=CC(=O)OCCCCCOC(=O)C=C XAMCLRBWHRRBCN-UHFFFAOYSA-N 0.000 description 1

- JTHZUSWLNCPZLX-UHFFFAOYSA-N 6-fluoro-3-methyl-2h-indazole Chemical compound FC1=CC=C2C(C)=NNC2=C1 JTHZUSWLNCPZLX-UHFFFAOYSA-N 0.000 description 1

- FIHBHSQYSYVZQE-UHFFFAOYSA-N 6-prop-2-enoyloxyhexyl prop-2-enoate Chemical compound C=CC(=O)OCCCCCCOC(=O)C=C FIHBHSQYSYVZQE-UHFFFAOYSA-N 0.000 description 1

- FWEOQOXTVHGIFQ-UHFFFAOYSA-N 8-anilinonaphthalene-1-sulfonic acid Chemical compound C=12C(S(=O)(=O)O)=CC=CC2=CC=CC=1NC1=CC=CC=C1 FWEOQOXTVHGIFQ-UHFFFAOYSA-N 0.000 description 1

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- GVNWZKBFMFUVNX-UHFFFAOYSA-N Adipamide Chemical compound NC(=O)CCCCC(N)=O GVNWZKBFMFUVNX-UHFFFAOYSA-N 0.000 description 1

- UIERETOOQGIECD-UHFFFAOYSA-N Angelic acid Natural products CC=C(C)C(O)=O UIERETOOQGIECD-UHFFFAOYSA-N 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- 229930185605 Bisphenol Natural products 0.000 description 1

- SESVVMSQSCZLDI-UHFFFAOYSA-N C1(=CC=CC=2OC3=CC(=CC=C3CC12)O)O Chemical compound C1(=CC=CC=2OC3=CC(=CC=C3CC12)O)O SESVVMSQSCZLDI-UHFFFAOYSA-N 0.000 description 1

- 241000283153 Cetacea Species 0.000 description 1

- WBYWAXJHAXSJNI-SREVYHEPSA-N Cinnamic acid Chemical compound OC(=O)\C=C/C1=CC=CC=C1 WBYWAXJHAXSJNI-SREVYHEPSA-N 0.000 description 1

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- 239000001263 FEMA 3042 Substances 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229910001030 Iron–nickel alloy Inorganic materials 0.000 description 1

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 1

- 229910017771 LaFeO Inorganic materials 0.000 description 1

- 239000004166 Lanolin Substances 0.000 description 1

- LSDPWZHWYPCBBB-UHFFFAOYSA-N Methanethiol Chemical compound SC LSDPWZHWYPCBBB-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- MZUSCVCCMHDHDF-UHFFFAOYSA-N P(=O)(=O)[W] Chemical compound P(=O)(=O)[W] MZUSCVCCMHDHDF-UHFFFAOYSA-N 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- LRBQNJMCXXYXIU-PPKXGCFTSA-N Penta-digallate-beta-D-glucose Natural products OC1=C(O)C(O)=CC(C(=O)OC=2C(=C(O)C=C(C=2)C(=O)OC[C@@H]2[C@H]([C@H](OC(=O)C=3C=C(OC(=O)C=4C=C(O)C(O)=C(O)C=4)C(O)=C(O)C=3)[C@@H](OC(=O)C=3C=C(OC(=O)C=4C=C(O)C(O)=C(O)C=4)C(O)=C(O)C=3)[C@H](OC(=O)C=3C=C(OC(=O)C=4C=C(O)C(O)=C(O)C=4)C(O)=C(O)C=3)O2)OC(=O)C=2C=C(OC(=O)C=3C=C(O)C(O)=C(O)C=3)C(O)=C(O)C=2)O)=C1 LRBQNJMCXXYXIU-PPKXGCFTSA-N 0.000 description 1

- ALQSHHUCVQOPAS-UHFFFAOYSA-N Pentane-1,5-diol Chemical compound OCCCCCO ALQSHHUCVQOPAS-UHFFFAOYSA-N 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- LGRFSURHDFAFJT-UHFFFAOYSA-N Phthalic anhydride Natural products C1=CC=C2C(=O)OC(=O)C2=C1 LGRFSURHDFAFJT-UHFFFAOYSA-N 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 101001106411 Toxoplasma gondii Rhoptry neck protein 4 Proteins 0.000 description 1

- DAKWPKUUDNSNPN-UHFFFAOYSA-N Trimethylolpropane triacrylate Chemical compound C=CC(=O)OCC(CC)(COC(=O)C=C)COC(=O)C=C DAKWPKUUDNSNPN-UHFFFAOYSA-N 0.000 description 1

- 238000005411 Van der Waals force Methods 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- HVVWZTWDBSEWIH-UHFFFAOYSA-N [2-(hydroxymethyl)-3-prop-2-enoyloxy-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(CO)(COC(=O)C=C)COC(=O)C=C HVVWZTWDBSEWIH-UHFFFAOYSA-N 0.000 description 1

- HSZUHSXXAOWGQY-UHFFFAOYSA-N [2-methyl-3-prop-2-enoyloxy-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(C)(COC(=O)C=C)COC(=O)C=C HSZUHSXXAOWGQY-UHFFFAOYSA-N 0.000 description 1

- JHNCXGXWSIOXSX-UHFFFAOYSA-N [Nd+3].[O-2].[Fe+2] Chemical compound [Nd+3].[O-2].[Fe+2] JHNCXGXWSIOXSX-UHFFFAOYSA-N 0.000 description 1

- NEKNPTMOEUCRLW-UHFFFAOYSA-N [O-2].[Fe+2].[Gd+3] Chemical compound [O-2].[Fe+2].[Gd+3] NEKNPTMOEUCRLW-UHFFFAOYSA-N 0.000 description 1

- GZHZIMFFZGAOGY-UHFFFAOYSA-N [O-2].[Fe+2].[La+3] Chemical compound [O-2].[Fe+2].[La+3] GZHZIMFFZGAOGY-UHFFFAOYSA-N 0.000 description 1

- KTVHXOHGRUQTPX-UHFFFAOYSA-N [ethenyl(dimethyl)silyl] acetate Chemical compound CC(=O)O[Si](C)(C)C=C KTVHXOHGRUQTPX-UHFFFAOYSA-N 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000006230 acetylene black Substances 0.000 description 1

- CGBYBGVMDAPUIH-UHFFFAOYSA-N acide dimethylmaleique Natural products OC(=O)C(C)=C(C)C(O)=O CGBYBGVMDAPUIH-UHFFFAOYSA-N 0.000 description 1

- 125000005396 acrylic acid ester group Chemical group 0.000 description 1

- 239000008186 active pharmaceutical agent Substances 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 235000011037 adipic acid Nutrition 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 125000003342 alkenyl group Chemical group 0.000 description 1

- 125000005233 alkylalcohol group Chemical group 0.000 description 1

- CUXYLFPMQMFGPL-SUTYWZMXSA-N all-trans-octadeca-9,11,13-trienoic acid Chemical compound CCCC\C=C\C=C\C=C\CCCCCCCC(O)=O CUXYLFPMQMFGPL-SUTYWZMXSA-N 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- UIERETOOQGIECD-ARJAWSKDSA-N angelic acid Chemical compound C\C=C(\C)C(O)=O UIERETOOQGIECD-ARJAWSKDSA-N 0.000 description 1

- 239000012164 animal wax Substances 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 150000004056 anthraquinones Chemical class 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 229910001566 austenite Inorganic materials 0.000 description 1

- WMDURRXBOBIUPJ-UHFFFAOYSA-N barium(2+) iron(2+) oxygen(2-) Chemical compound [Ba+2].[O-2].[Fe+2].[O-2] WMDURRXBOBIUPJ-UHFFFAOYSA-N 0.000 description 1

- 235000013871 bee wax Nutrition 0.000 description 1

- 239000012166 beeswax Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 150000008641 benzimidazolones Chemical class 0.000 description 1

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 1

- ABHNFDUSOVXXOA-UHFFFAOYSA-N benzyl-chloro-dimethylsilane Chemical compound C[Si](C)(Cl)CC1=CC=CC=C1 ABHNFDUSOVXXOA-UHFFFAOYSA-N 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- INLLPKCGLOXCIV-UHFFFAOYSA-N bromoethene Chemical compound BrC=C INLLPKCGLOXCIV-UHFFFAOYSA-N 0.000 description 1

- ABBZJHFBQXYTLU-UHFFFAOYSA-N but-3-enamide Chemical class NC(=O)CC=C ABBZJHFBQXYTLU-UHFFFAOYSA-N 0.000 description 1

- PVEOYINWKBTPIZ-UHFFFAOYSA-N but-3-enoic acid Chemical compound OC(=O)CC=C PVEOYINWKBTPIZ-UHFFFAOYSA-N 0.000 description 1

- OWBTYPJTUOEWEK-UHFFFAOYSA-N butane-2,3-diol Chemical compound CC(O)C(C)O OWBTYPJTUOEWEK-UHFFFAOYSA-N 0.000 description 1

- JHIWVOJDXOSYLW-UHFFFAOYSA-N butyl 2,2-difluorocyclopropane-1-carboxylate Chemical compound CCCCOC(=O)C1CC1(F)F JHIWVOJDXOSYLW-UHFFFAOYSA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- QHIWVLPBUQWDMQ-UHFFFAOYSA-N butyl prop-2-enoate;methyl 2-methylprop-2-enoate;prop-2-enoic acid Chemical compound OC(=O)C=C.COC(=O)C(C)=C.CCCCOC(=O)C=C QHIWVLPBUQWDMQ-UHFFFAOYSA-N 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- BAXLMRUQFAMMQC-UHFFFAOYSA-N cadmium(2+) iron(2+) oxygen(2-) Chemical compound [Cd+2].[O-2].[Fe+2].[O-2] BAXLMRUQFAMMQC-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- CJZGTCYPCWQAJB-UHFFFAOYSA-L calcium stearate Chemical compound [Ca+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O CJZGTCYPCWQAJB-UHFFFAOYSA-L 0.000 description 1

- 235000013539 calcium stearate Nutrition 0.000 description 1

- 239000008116 calcium stearate Substances 0.000 description 1

- HIAAVKYLDRCDFQ-UHFFFAOYSA-L calcium;dodecanoate Chemical compound [Ca+2].CCCCCCCCCCCC([O-])=O.CCCCCCCCCCCC([O-])=O HIAAVKYLDRCDFQ-UHFFFAOYSA-L 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 239000004204 candelilla wax Substances 0.000 description 1

- 235000013868 candelilla wax Nutrition 0.000 description 1

- 229940073532 candelilla wax Drugs 0.000 description 1

- 125000003917 carbamoyl group Chemical group [H]N([H])C(*)=O 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000013522 chelant Substances 0.000 description 1

- KYKAJFCTULSVSH-UHFFFAOYSA-N chloro(fluoro)methane Chemical compound F[C]Cl KYKAJFCTULSVSH-UHFFFAOYSA-N 0.000 description 1

- ITKVLPYNJQOCPW-UHFFFAOYSA-N chloro-(chloromethyl)-dimethylsilane Chemical compound C[Si](C)(Cl)CCl ITKVLPYNJQOCPW-UHFFFAOYSA-N 0.000 description 1

- KMVZWUQHMJAWSY-UHFFFAOYSA-N chloro-dimethyl-prop-2-enylsilane Chemical compound C[Si](C)(Cl)CC=C KMVZWUQHMJAWSY-UHFFFAOYSA-N 0.000 description 1

- 229930016911 cinnamic acid Natural products 0.000 description 1

- 235000013985 cinnamic acid Nutrition 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- GRLMDYKYQBNMID-UHFFFAOYSA-N copper iron(3+) oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[O-2].[Fe+3].[Fe+3].[Cu+2] GRLMDYKYQBNMID-UHFFFAOYSA-N 0.000 description 1

- 239000007822 coupling agent Substances 0.000 description 1

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 1

- GKAWAQNIMXHVNI-UHFFFAOYSA-N decanamide;ethene Chemical compound C=C.CCCCCCCCCC(N)=O.CCCCCCCCCC(N)=O GKAWAQNIMXHVNI-UHFFFAOYSA-N 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- IGFFTOVGRACDBL-UHFFFAOYSA-N dichloro-phenyl-prop-2-enylsilane Chemical compound C=CC[Si](Cl)(Cl)C1=CC=CC=C1 IGFFTOVGRACDBL-UHFFFAOYSA-N 0.000 description 1

- 150000005690 diesters Chemical class 0.000 description 1

- ZZNQQQWFKKTOSD-UHFFFAOYSA-N diethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](OCC)(OCC)C1=CC=CC=C1 ZZNQQQWFKKTOSD-UHFFFAOYSA-N 0.000 description 1

- JJQZDUKDJDQPMQ-UHFFFAOYSA-N dimethoxy(dimethyl)silane Chemical compound CO[Si](C)(C)OC JJQZDUKDJDQPMQ-UHFFFAOYSA-N 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000004205 dimethyl polysiloxane Substances 0.000 description 1

- 235000013870 dimethyl polysiloxane Nutrition 0.000 description 1

- LIKFHECYJZWXFJ-UHFFFAOYSA-N dimethyldichlorosilane Chemical compound C[Si](C)(Cl)Cl LIKFHECYJZWXFJ-UHFFFAOYSA-N 0.000 description 1

- CGBYBGVMDAPUIH-ARJAWSKDSA-N dimethylmaleic acid Chemical compound OC(=O)C(/C)=C(/C)C(O)=O CGBYBGVMDAPUIH-ARJAWSKDSA-N 0.000 description 1

- 150000002009 diols Chemical class 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 229960000735 docosanol Drugs 0.000 description 1

- GFQOFGWPGYRLAO-UHFFFAOYSA-N dodecanamide;ethene Chemical compound C=C.CCCCCCCCCCCC(N)=O.CCCCCCCCCCCC(N)=O GFQOFGWPGYRLAO-UHFFFAOYSA-N 0.000 description 1

- GMSCBRSQMRDRCD-UHFFFAOYSA-N dodecyl 2-methylprop-2-enoate Chemical compound CCCCCCCCCCCCOC(=O)C(C)=C GMSCBRSQMRDRCD-UHFFFAOYSA-N 0.000 description 1

- LJZKUDYOSCNJPU-UHFFFAOYSA-N dotetracontanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC(N)=O LJZKUDYOSCNJPU-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 125000004185 ester group Chemical group 0.000 description 1

- UIWXSTHGICQLQT-UHFFFAOYSA-N ethenyl propanoate Chemical compound CCC(=O)OC=C UIWXSTHGICQLQT-UHFFFAOYSA-N 0.000 description 1

- BITPLIXHRASDQB-UHFFFAOYSA-N ethenyl-[ethenyl(dimethyl)silyl]oxy-dimethylsilane Chemical compound C=C[Si](C)(C)O[Si](C)(C)C=C BITPLIXHRASDQB-UHFFFAOYSA-N 0.000 description 1

- DRUOQOFQRYFQGB-UHFFFAOYSA-N ethoxy(dimethyl)silicon Chemical compound CCO[Si](C)C DRUOQOFQRYFQGB-UHFFFAOYSA-N 0.000 description 1

- RSIHJDGMBDPTIM-UHFFFAOYSA-N ethoxy(trimethyl)silane Chemical compound CCO[Si](C)(C)C RSIHJDGMBDPTIM-UHFFFAOYSA-N 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 239000003925 fat Substances 0.000 description 1

- 210000003746 feather Anatomy 0.000 description 1

- YAGKRVSRTSUGEY-UHFFFAOYSA-N ferricyanide Chemical compound [Fe+3].N#[C-].N#[C-].N#[C-].N#[C-].N#[C-].N#[C-] YAGKRVSRTSUGEY-UHFFFAOYSA-N 0.000 description 1

- 238000000445 field-emission scanning electron microscopy Methods 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- XUCNUKMRBVNAPB-UHFFFAOYSA-N fluoroethene Chemical compound FC=C XUCNUKMRBVNAPB-UHFFFAOYSA-N 0.000 description 1

- HDNHWROHHSBKJG-UHFFFAOYSA-N formaldehyde;furan-2-ylmethanol Chemical compound O=C.OCC1=CC=CO1 HDNHWROHHSBKJG-UHFFFAOYSA-N 0.000 description 1

- 239000007849 furan resin Substances 0.000 description 1

- 229940074391 gallic acid Drugs 0.000 description 1

- 235000004515 gallic acid Nutrition 0.000 description 1

- LRBQNJMCXXYXIU-QWKBTXIPSA-N gallotannic acid Chemical compound OC1=C(O)C(O)=CC(C(=O)OC=2C(=C(O)C=C(C=2)C(=O)OC[C@H]2[C@@H]([C@@H](OC(=O)C=3C=C(OC(=O)C=4C=C(O)C(O)=C(O)C=4)C(O)=C(O)C=3)[C@H](OC(=O)C=3C=C(OC(=O)C=4C=C(O)C(O)=C(O)C=4)C(O)=C(O)C=3)[C@@H](OC(=O)C=3C=C(OC(=O)C=4C=C(O)C(O)=C(O)C=4)C(O)=C(O)C=3)O2)OC(=O)C=2C=C(OC(=O)C=3C=C(O)C(O)=C(O)C=3)C(O)=C(O)C=2)O)=C1 LRBQNJMCXXYXIU-QWKBTXIPSA-N 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- IUJAMGNYPWYUPM-UHFFFAOYSA-N hentriacontane Chemical compound CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC IUJAMGNYPWYUPM-UHFFFAOYSA-N 0.000 description 1

- PBZROIMXDZTJDF-UHFFFAOYSA-N hepta-1,6-dien-4-one Chemical compound C=CCC(=O)CC=C PBZROIMXDZTJDF-UHFFFAOYSA-N 0.000 description 1

- FEEPBTVZSYQUDP-UHFFFAOYSA-N heptatriacontanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC(N)=O FEEPBTVZSYQUDP-UHFFFAOYSA-N 0.000 description 1

- UQEAIHBTYFGYIE-UHFFFAOYSA-N hexamethyldisiloxane Chemical compound C[Si](C)(C)O[Si](C)(C)C UQEAIHBTYFGYIE-UHFFFAOYSA-N 0.000 description 1

- 229940073561 hexamethyldisiloxane Drugs 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- UHOKSCJSTAHBSO-UHFFFAOYSA-N indanthrone blue Chemical compound C1=CC=C2C(=O)C3=CC=C4NC5=C6C(=O)C7=CC=CC=C7C(=O)C6=CC=C5NC4=C3C(=O)C2=C1 UHOKSCJSTAHBSO-UHFFFAOYSA-N 0.000 description 1

- DMTIXTXDJGWVCO-UHFFFAOYSA-N iron(2+) nickel(2+) oxygen(2-) Chemical compound [O--].[O--].[Fe++].[Ni++] DMTIXTXDJGWVCO-UHFFFAOYSA-N 0.000 description 1

- ADCBYGNHJOLWLB-UHFFFAOYSA-N iron(2+) oxygen(2-) yttrium(3+) Chemical compound [Y+3].[O-2].[Fe+2] ADCBYGNHJOLWLB-UHFFFAOYSA-N 0.000 description 1

- SZVJSHCCFOBDDC-UHFFFAOYSA-N iron(II,III) oxide Inorganic materials O=[Fe]O[Fe]O[Fe]=O SZVJSHCCFOBDDC-UHFFFAOYSA-N 0.000 description 1

- YOBAEOGBNPPUQV-UHFFFAOYSA-N iron;trihydrate Chemical compound O.O.O.[Fe].[Fe] YOBAEOGBNPPUQV-UHFFFAOYSA-N 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- LDHQCZJRKDOVOX-IHWYPQMZSA-N isocrotonic acid Chemical compound C\C=C/C(O)=O LDHQCZJRKDOVOX-IHWYPQMZSA-N 0.000 description 1

- PXZQEOJJUGGUIB-UHFFFAOYSA-N isoindolin-1-one Chemical class C1=CC=C2C(=O)NCC2=C1 PXZQEOJJUGGUIB-UHFFFAOYSA-N 0.000 description 1

- 229940119170 jojoba wax Drugs 0.000 description 1

- 235000019388 lanolin Nutrition 0.000 description 1

- 229940039717 lanolin Drugs 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- 229940033355 lauric acid Drugs 0.000 description 1

- PBOSTUDLECTMNL-UHFFFAOYSA-N lauryl acrylate Chemical compound CCCCCCCCCCCCOC(=O)C=C PBOSTUDLECTMNL-UHFFFAOYSA-N 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- SFIHQZFZMWZOJV-HZJYTTRNSA-N linoleamide Chemical compound CCCCC\C=C/C\C=C/CCCCCCCC(N)=O SFIHQZFZMWZOJV-HZJYTTRNSA-N 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- ZTERWYZERRBKHF-UHFFFAOYSA-N magnesium iron(2+) oxygen(2-) Chemical compound [Mg+2].[O-2].[Fe+2].[O-2] ZTERWYZERRBKHF-UHFFFAOYSA-N 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- 235000019359 magnesium stearate Nutrition 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 150000002689 maleic acids Chemical class 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- 239000012968 metallocene catalyst Substances 0.000 description 1

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 1

- 125000005395 methacrylic acid group Chemical group 0.000 description 1

- 125000001434 methanylylidene group Chemical group [H]C#[*] 0.000 description 1

- YDKNBNOOCSNPNS-UHFFFAOYSA-N methyl 1,3-benzoxazole-2-carboxylate Chemical compound C1=CC=C2OC(C(=O)OC)=NC2=C1 YDKNBNOOCSNPNS-UHFFFAOYSA-N 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- WBYWAXJHAXSJNI-UHFFFAOYSA-N methyl p-hydroxycinnamate Natural products OC(=O)C=CC1=CC=CC=C1 WBYWAXJHAXSJNI-UHFFFAOYSA-N 0.000 description 1

- 239000005055 methyl trichlorosilane Substances 0.000 description 1

- JLUFWMXJHAVVNN-UHFFFAOYSA-N methyltrichlorosilane Chemical compound C[Si](Cl)(Cl)Cl JLUFWMXJHAVVNN-UHFFFAOYSA-N 0.000 description 1

- 239000012184 mineral wax Substances 0.000 description 1

- 239000006082 mold release agent Substances 0.000 description 1

- VLAPMBHFAWRUQP-UHFFFAOYSA-L molybdic acid Chemical compound O[Mo](O)(=O)=O VLAPMBHFAWRUQP-UHFFFAOYSA-L 0.000 description 1

- 150000005673 monoalkenes Chemical class 0.000 description 1

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 1

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 description 1

- GLDOVTGHNKAZLK-UHFFFAOYSA-N n-octadecyl alcohol Natural products CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 1

- KKFHAJHLJHVUDM-UHFFFAOYSA-N n-vinylcarbazole Chemical compound C1=CC=C2N(C=C)C3=CC=CC=C3C2=C1 KKFHAJHLJHVUDM-UHFFFAOYSA-N 0.000 description 1

- 150000004780 naphthols Chemical class 0.000 description 1

- 125000001624 naphthyl group Chemical group 0.000 description 1

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 1

- 229940006477 nitrate ion Drugs 0.000 description 1

- HILCQVNWWOARMT-UHFFFAOYSA-N non-1-en-3-one Chemical compound CCCCCCC(=O)C=C HILCQVNWWOARMT-UHFFFAOYSA-N 0.000 description 1

- UTOPWMOLSKOLTQ-UHFFFAOYSA-M octacosanoate Chemical compound CCCCCCCCCCCCCCCCCCCCCCCCCCCC([O-])=O UTOPWMOLSKOLTQ-UHFFFAOYSA-M 0.000 description 1

- HNWJSFBLWQRXIR-UHFFFAOYSA-N octadecanamide;1,3-xylene Chemical compound CC1=CC=CC(C)=C1.CCCCCCCCCCCCCCCCCC(N)=O.CCCCCCCCCCCCCCCCCC(N)=O HNWJSFBLWQRXIR-UHFFFAOYSA-N 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- HMZGPNHSPWNGEP-UHFFFAOYSA-N octadecyl 2-methylprop-2-enoate Chemical compound CCCCCCCCCCCCCCCCCCOC(=O)C(C)=C HMZGPNHSPWNGEP-UHFFFAOYSA-N 0.000 description 1

- NZIDBRBFGPQCRY-UHFFFAOYSA-N octyl 2-methylprop-2-enoate Chemical compound CCCCCCCCOC(=O)C(C)=C NZIDBRBFGPQCRY-UHFFFAOYSA-N 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 235000019198 oils Nutrition 0.000 description 1

- FATBGEAMYMYZAF-KTKRTIGZSA-N oleamide Chemical compound CCCCCCCC\C=C/CCCCCCCC(N)=O FATBGEAMYMYZAF-KTKRTIGZSA-N 0.000 description 1

- 229920002601 oligoester Polymers 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 150000004028 organic sulfates Chemical class 0.000 description 1

- 239000004209 oxidized polyethylene wax Substances 0.000 description 1

- 235000013873 oxidized polyethylene wax Nutrition 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- HDBWAWNLGGMZRQ-UHFFFAOYSA-N p-Vinylbiphenyl Chemical compound C1=CC(C=C)=CC=C1C1=CC=CC=C1 HDBWAWNLGGMZRQ-UHFFFAOYSA-N 0.000 description 1

- UCUUFSAXZMGPGH-UHFFFAOYSA-N penta-1,4-dien-3-one Chemical class C=CC(=O)C=C UCUUFSAXZMGPGH-UHFFFAOYSA-N 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 125000002080 perylenyl group Chemical group C1(=CC=C2C=CC=C3C4=CC=CC5=CC=CC(C1=C23)=C45)* 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- KFDKNTQGTAEZGC-UHFFFAOYSA-N phenanthrene-1-carboxylic acid Chemical compound C1=CC2=CC=CC=C2C2=C1C(C(=O)O)=CC=C2 KFDKNTQGTAEZGC-UHFFFAOYSA-N 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- WRAQQYDMVSCOTE-UHFFFAOYSA-N phenyl prop-2-enoate Chemical compound C=CC(=O)OC1=CC=CC=C1 WRAQQYDMVSCOTE-UHFFFAOYSA-N 0.000 description 1

- 150000004714 phosphonium salts Chemical class 0.000 description 1

- DHRLEVQXOMLTIM-UHFFFAOYSA-N phosphoric acid;trioxomolybdenum Chemical compound O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.O=[Mo](=O)=O.OP(O)(O)=O DHRLEVQXOMLTIM-UHFFFAOYSA-N 0.000 description 1

- IYDGMDWEHDFVQI-UHFFFAOYSA-N phosphoric acid;trioxotungsten Chemical compound O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.O=[W](=O)=O.OP(O)(O)=O IYDGMDWEHDFVQI-UHFFFAOYSA-N 0.000 description 1

- 229940110337 pigment blue 1 Drugs 0.000 description 1

- FSDNTQSJGHSJBG-UHFFFAOYSA-N piperidine-4-carbonitrile Chemical compound N#CC1CCNCC1 FSDNTQSJGHSJBG-UHFFFAOYSA-N 0.000 description 1

- 239000012165 plant wax Substances 0.000 description 1

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 150000004291 polyenes Chemical class 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- NHARPDSAXCBDDR-UHFFFAOYSA-N propyl 2-methylprop-2-enoate Chemical compound CCCOC(=O)C(C)=C NHARPDSAXCBDDR-UHFFFAOYSA-N 0.000 description 1

- PNXMTCDJUBJHQJ-UHFFFAOYSA-N propyl prop-2-enoate Chemical compound CCCOC(=O)C=C PNXMTCDJUBJHQJ-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 239000011802 pulverized particle Substances 0.000 description 1

- FYNROBRQIVCIQF-UHFFFAOYSA-N pyrrolo[3,2-b]pyrrole-5,6-dione Chemical class C1=CN=C2C(=O)C(=O)N=C21 FYNROBRQIVCIQF-UHFFFAOYSA-N 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000010526 radical polymerization reaction Methods 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- WPPDXAHGCGPUPK-UHFFFAOYSA-N red 2 Chemical compound C1=CC=CC=C1C(C1=CC=CC=C11)=C(C=2C=3C4=CC=C5C6=CC=C7C8=C(C=9C=CC=CC=9)C9=CC=CC=C9C(C=9C=CC=CC=9)=C8C8=CC=C(C6=C87)C(C=35)=CC=2)C4=C1C1=CC=CC=C1 WPPDXAHGCGPUPK-UHFFFAOYSA-N 0.000 description 1

- PYWVYCXTNDRMGF-UHFFFAOYSA-N rhodamine B Chemical compound [Cl-].C=12C=CC(=[N+](CC)CC)C=C2OC2=CC(N(CC)CC)=CC=C2C=1C1=CC=CC=C1C(O)=O PYWVYCXTNDRMGF-UHFFFAOYSA-N 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000000600 sorbitol Substances 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 229920001909 styrene-acrylic polymer Polymers 0.000 description 1

- 150000003440 styrenes Chemical class 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 230000035900 sweating Effects 0.000 description 1

- 235000015523 tannic acid Nutrition 0.000 description 1

- 229940033123 tannic acid Drugs 0.000 description 1

- 229920002258 tannic acid Polymers 0.000 description 1

- 150000003505 terpenes Chemical class 0.000 description 1

- 235000007586 terpenes Nutrition 0.000 description 1

- JOUDBUYBGJYFFP-FOCLMDBBSA-N thioindigo Chemical class S\1C2=CC=CC=C2C(=O)C/1=C1/C(=O)C2=CC=CC=C2S1 JOUDBUYBGJYFFP-FOCLMDBBSA-N 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 150000003628 tricarboxylic acids Chemical class 0.000 description 1

- FLPXNJHYVOVLSD-UHFFFAOYSA-N trichloro(2-chloroethyl)silane Chemical compound ClCC[Si](Cl)(Cl)Cl FLPXNJHYVOVLSD-UHFFFAOYSA-N 0.000 description 1

- ZOYFEXPFPVDYIS-UHFFFAOYSA-N trichloro(ethyl)silane Chemical compound CC[Si](Cl)(Cl)Cl ZOYFEXPFPVDYIS-UHFFFAOYSA-N 0.000 description 1

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 1

- SRPWOOOHEPICQU-UHFFFAOYSA-N trimellitic anhydride Chemical compound OC(=O)C1=CC=C2C(=O)OC(=O)C2=C1 SRPWOOOHEPICQU-UHFFFAOYSA-N 0.000 description 1

- KHOQXNHADJBILQ-UHFFFAOYSA-N trimethyl(sulfanyl)silane Chemical compound C[Si](C)(C)S KHOQXNHADJBILQ-UHFFFAOYSA-N 0.000 description 1

- 239000005051 trimethylchlorosilane Substances 0.000 description 1

- 229940096522 trimethylolpropane triacrylate Drugs 0.000 description 1

- PQDJYEQOELDLCP-UHFFFAOYSA-N trimethylsilane Chemical compound C[SiH](C)C PQDJYEQOELDLCP-UHFFFAOYSA-N 0.000 description 1

- AAAQKTZKLRYKHR-UHFFFAOYSA-N triphenylmethane Chemical compound C1=CC=CC=C1C(C=1C=CC=CC=1)C1=CC=CC=C1 AAAQKTZKLRYKHR-UHFFFAOYSA-N 0.000 description 1

- GRPURDFRFHUDSP-UHFFFAOYSA-N tris(prop-2-enyl) benzene-1,2,4-tricarboxylate Chemical compound C=CCOC(=O)C1=CC=C(C(=O)OCC=C)C(C(=O)OCC=C)=C1 GRPURDFRFHUDSP-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000011882 ultra-fine particle Substances 0.000 description 1

- 238000005292 vacuum distillation Methods 0.000 description 1

- 235000015112 vegetable and seed oil Nutrition 0.000 description 1

- 235000019871 vegetable fat Nutrition 0.000 description 1

- 239000008158 vegetable oil Substances 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

- FUSUHKVFWTUUBE-UHFFFAOYSA-N vinyl methyl ketone Natural products CC(=O)C=C FUSUHKVFWTUUBE-UHFFFAOYSA-N 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

- 239000001060 yellow colorant Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- XOOUIPVCVHRTMJ-UHFFFAOYSA-L zinc stearate Chemical compound [Zn+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O XOOUIPVCVHRTMJ-UHFFFAOYSA-L 0.000 description 1

Images

Landscapes

- Developing Agents For Electrophotography (AREA)

- Combined Means For Separation Of Solids (AREA)

- Crushing And Pulverization Processes (AREA)

Description

少なくとも結着樹脂及び着色剤を含有する組成物を溶融混練する混練工程、

得られた混練物を冷却する冷却工程、

冷却固化物を微粉砕して微粉砕物を得る工程、及び

得られた微粉砕物に含まれる粒子の表面改質をおこなうための表面改質工程と、得られた微粉砕物に含まれる微粉及び超微粉を除去するための分級をおこなう分級工程とを同時に行ってトナー粒子を得る工程を有し、

表面改質工程と分級工程とを同時におこなってトナー粒子を得る工程が、回分式の表面 改質装置を用いて行われ、

該表面改質装置は、

円筒形状の本体ケーシング、

該本体ケーシングに開閉可能に設置された天板、

該微粉砕物を本体ケーシング内に投入する投入部、

該本体ケーシング内に投入された微粉砕物から所定粒径以下の微粉及び超微粉を装置外へ連続的に除去するために所定方向に回転する分級ローターを有する分級手段、

該分級手段によって除去された該微粉及び該超微粉を本体ケーシング外に排出する微粉排出部、

該微粉及び該超微粉が除去された微粉砕物に含まれる粒子を機械式衝撃力を用いて表面改質処理するための、該分級ローターの回転方向と同方向に回転する分散ローターと固定配置されているライナーとを有する表面改質手段、

本体ケーシング内に第一の空間と第二の空間とを形成するための円筒形状の案内手段、及び、

該分散ローターによって表面改質処理が行われたトナー粒子を本体ケーシング外に排出するためのトナー粒子排出部を少なくとも有し、

該本体ケーシングの内壁と円筒形状の該案内手段の外壁との間に設けられた該第一の空間は、該微粉砕物及び表面改質された該粒子を該分級ローターへ導くための空間であり、 該第二の空間は、該微粉及び該超微粉が除去された微粉砕物及び表面改質された該粒子を分散ローターで処理するための空間であり、

該表面改質装置内において、該投入部より本体ケーシング内に投入された微粉砕物を第一の空間に導入し、該分級手段により所定粒径以下の微粉及び超微粉を除去して装置外へ連続的に排出しつつ微粉及び超微粉が除去された微粉砕物を第二の空間へ移動させて、該分散ローターで処理して微粉砕物中の粒子の表面改質処理を行い、再び表面改質された粒子を含む微粉砕物を第一の空間と第二の空間とへ循環させることにより該分級と該表面改質処理とを繰り返し、これにより所定粒径以下の微粉及び超微粉が所定量以下に除去されており且つ表面改質されたトナー粒子を得をうるものであり、

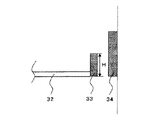

該分散ローターは、該分散ローター上面の外縁部に設置された角型ディスクを含んだ外径Dが120mm以上であり、

該角型ディスクと該ライナーとの最小間隔が、1.0mm乃至3.0mmであり、

該角型ディスクの数nと、該外径Dとが、下記式(1)の関係を満足し、

44.9≦πD/n≦125.6(mm) (1)

該分散ローターの上面に設置されている角型のディスクの高さをHとし、該分散ローターの外径をDとしたとき、下記式(2)から算出されるαの値が下記式(3)を満足することを特徴とするトナーの製造方法に関する。

H=√D×α+10.5 (2)

0.68≦α≦1.15 (3)

本体ケーシング、該本体ケーシングに開閉可能に設置された天板、原料を該本体ケーシング内に投入する投入部、該本体ケーシング内に投入された原料から所定粒径以下の微粉及び超微粉を連続的に除去して所定粒径のトナー粒子を得るための分級ローターを有する分級手段、

該分級手段によって除去された微粉及び超微粉を該本体ケーシング外に排出するための微粉排出部、該微粉及び該超微粉が除去された粒子を、機械式衝撃力を用いて表面改質処理するための分散ローター及びライナーとを有する表面処理手段、

本体ケーシング内に第一の空間と第二の空間とを形成するための円筒形状の案内手段、及び、

該分散ローターと該ライナーとによって表面改質処理が行われたトナー粒子を本体ケーシング外に排出するためのトナー粒子排出部を少なくとも有し、

該本体ケーシングの内壁と円筒形状の該案内手段の外壁との間に設けられた該第一の空間は、該微粉砕物及び表面改質された該粒子を該分級ローターへ導くための空間であり、 該第二の空間は、該微粉及び該超微粉が除去された微粉砕物及び表面改質された該粒子を分散ローターで処理するための空間であり、

該表面改質装置内において、該投入部より本体ケーシング内に投入された原料を第一の空間に導入し、該分級手段により原料から所定粒径以下の微粉及び超微粉を除去して装置外へ連続的に排出しつつ微粉及び超微粉が除去されたトナー粒子を第二の空間へ移動させて、該分散ローター及び該ライナーで処理してトナー粒子の表面改質処理を行い、再び表面改質されたトナー粒子を含む粉体を第一の空間と第二の空間とへ循環させることにより該分級と該表面改質処理とを繰り返し、これにより所定粒径以下の微粉及び超微粉が所定量以下に除去されており且つ表面改質されたトナー粒子を得をうるものであり、

該分散ローターは、該分散ローター上面の外縁部に設置された角型ディスクを含んだ外径Dが120mm以上であり、

該角型ディスクと該ライナーとの最小間隔が、1.0mm乃至3.0mmであり、

該角型ディスクの数nと、該外径Dとが、下記式(1)の関係を満足し、

44.9≦πD/n≦125.6(mm) (1)

該分散ローターの上面に設置されている角型のディスクの高さをHとし、該分散ローターの外径をDとしたとき、下記式(2)から算出されるαの値が下記式(3)を満足することを特徴とする表面改質装置に関する。

H=√D×α+10.5 (2)

0.68≦α≦1.15 (3)

円筒形状の本体ケーシング、

該本体ケーシングに開閉可能に設置された天板、

該微粉砕物を本体ケーシング内に投入する投入部、

該本体ケーシング内に投入された微粉砕物から所定粒径以下の微粉及び超微粉を装置外へ連続的に除去するために所定方向に回転する分級ローターを有する分級手段、

該分級手段によって除去された該微粉及び該超微粉を本体ケーシング外に排出する微粉排出部、

該微粉及び該超微粉が除去された微粉砕物に含まれる粒子を機械式衝撃力を用いて表面改質処理するための、該分級ローターの回転方向と同方向に回転する分散ローターと固定配置されているライナーとを有する表面改質手段、

本体ケーシング内に第一の空間と第二の空間とを形成するための円筒形状の案内手段、及び、

該分散ローターによって表面改質処理が行われたトナー粒子を本体ケーシング外に排出するためのトナー粒子排出部を少なくとも有し、

該本体ケーシングの内壁と円筒形状の該案内手段の外壁との間に設けられた該第一の空間は、該微粉砕物及び表面改質された該粒子を該分級ローターへ導くための空間であり、 該第二の空間は、該微粉及び該超微粉が除去された微粉砕物及び表面改質された該粒子を分散ローターで処理するための空間であり、

該表面改質装置内において、該投入部より本体ケーシング内に投入された微粉砕物を第一の空間に導入し、該分級手段により所定粒径以下の微粉及び超微粉を除去して装置外へ連続的に排出しつつ微粉及び超微粉が除去された微粉砕物を第二の空間へ移動させて、該分散ローターで処理して微粉砕物中の粒子の表面改質処理を行い、再び表面改質された粒子を含む微粉砕物を第一の空間と第二の空間とへ循環させることにより該分級と該表面改質処理とを繰り返し、これにより所定粒径以下の微粉及び超微粉が所定量以下に除去されており且つ表面改質されたトナー粒子を得をうるものであり、

該分散ローターは、外径が120mm以上であり、

該分散ローターと該ライナーとの最小間隔が、1.0mm乃至3.0mmである。

44.9≦π×D/n≦125.6(mm) (1)

装置:ULTRASONIC CLEANER VS−150型(アズワン株式会社製)

定格:出力 50kHz 150W

粒子の円形度測定には、前記フロー式粒子像測定装置を用い、測定時のトナー粒子濃度が3000〜1万個/μlとなる様に該分散液濃度を再調整し、粒子を1000個以上計測する。計測後、このデータを用いて、円相当径2μm未満のデータをカットして、粒子の平均円形度を求める。

で表されるモノマーの単重合体;前述したスチレン、アクリル酸エステル、メタクリル酸エステルの如き重合性モノマーとの共重合体を正荷電性制御剤として用いることができる。この場合、この単重合体及び共重合体は荷電制御剤としての機能と、結着樹脂としての機能を有する。

・不飽和ポリエステル樹脂 100質量部 [ポリオキシプロピレン(2,2)−2,2ビス(4−ヒドロキシフェニル)プロパン

/ポリオキシエチレン(2,2)−2,2ビス(4−ヒドロキシフェニル)プロパン

/テレフタル酸/無水トリメリット酸/フマル酸からなる不飽和ポリエステル樹脂,

重量平均分子量、17000、Tg:60℃]

・銅フタロシアニン顔料 6質量部 (C.I.ピグメンブルー15:3)

・パラフィンワックス 5質量部 (最大吸熱ピーク73℃)

・荷電制御剤(3,5−ジ−t−ブチルサリチル酸のアルミニュウム錯体) 2質量部

上記の材料をヘンシェルミキサー(FM−75型、三井三池化工機(株)製)でよく混合した後、温度110℃に設定した二軸混練機(PCM−30型、池貝鉄工(株)製)にて混練した。得られた混練物を冷却し、ハンマーミルにて1mm以下に粗粉砕し、トナー粒子製造用の粗砕物を得た。

A:収率が75%以上

B:回収率が65%以上75%未満

C:回収率が55%以上65%未満

D:回収率が55%未満

A:円形なシルエット

B:多少楕円形なシルエット

C:曲面であるが、異形

D:角形なシルエット

A:融着、磨耗なし。

B:磨耗、融着が軽微見られる。

C:磨耗、融着が若干見られる。

D:磨耗、融着が顕著に見られる。

A:カブリ0.5%未満

B:カブリ0.5以上1.5%未満

C:カブリ1.5以上2.0%未満

D:カブリ2.0%以上

A:90%以上

B:88%以上、90%未満

C:86%以上、88%未満

D:85%以下

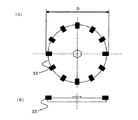

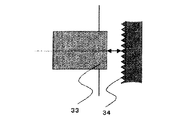

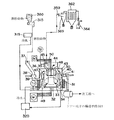

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、本実施例においては、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例1と同様とし、分散ローター32上面に設置されている角型ディスク33とライナー35の最小間隔を3.0mmとした。また、図1に示す回分式表面改質装置の分散ローター上面に設置されている角型のディスクの高さHを24.0(mm)とし、分散ローター32の外径Dを400(mm)とした(従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例1と同様とし、分散ローター32上面に設置されている角型ディスク33とライナー34の最小間隔を1.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32上面に設置されている角型のディスク33の高さHを24.0(mm)とし、分散ローター32の外径Dを400(mm)とした。従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、トナー原料粒子の投入量、分級ローター回転周速、分散ローター回転周速及び表面改質時間を実施例1と同様とし、分散ローター上面に設置されている角型ディスクとライナーの最小間隔を3.0mmとした。また、図1に示す回分式表面改質装置の分散ローター上面に設置されている角型のディスクの高さHを33.5(mm)とし、分散ローターの外径Dを400(mm)とした。従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例1と同様とし、分散ローター上面に設置されている角型ディスク33とライナー34の最小間隔を3.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32上面に設置されている角型のディスク33の高さHを53.9(mm)とし、分散ローター32の外径Dを400(mm)とした。従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、本実施例においては、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例1と同様とし、分散ローター32の上面に設置されている角型ディスク33とライナー34の最小間隔を3.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32上面に設置されている角型のディスク33の高さHを24.0(mm)とし、分散ローターの外径Dを400(mm)とした。従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例1と同様とし、分散ローター上面に設置されている角型ディスク33とライナー34の最小間隔を3.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32の上面に設置されている角型のディスク33の高さHを24.0(mm)とし、分散ローター32の外径Dを400(mm)とした。従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、は、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例1と同様とし、分散ローター32の上面に設置されている角型ディスク33とライナーの最小間隔を5.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32上面に設置されている角型のディスク33の高さHを24.0(mm)とし、分散ローター32の外径Dを400(mm)とした。従って、

・結着樹脂 100質量部(スチレン−アクリル酸ブチル−マレイン酸ブチルハーフエステル共重合体;

重量平均分子量:30万、Tg65℃)

・磁性酸化鉄 90質量部(平均粒子径0.22μm、795.8kA/m磁場での特性:Hc=5.1kA/m、 σs=85.1Am2/kg、σr=5.1Am2/kg)

・モノアゾ鉄錯体 2質量部

(負荷電制御剤,T−77,保土ヶ谷化学社製)

・低分子量エチレン−プロピレン共重合体(最大吸熱ピーク温度:120℃) 3質量部

上記の材料を、ヘンシェルミキサーでよく混合した後、温度130℃に設定した2軸混練機にて混練した。得られた混練物を冷却し、ハンマーミルにて2mm以下に粗粉砕し、トナー製造用の粉体原料(粗粉砕物)を得た。

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例8と同様とし、分散ローター32の上面に設置されている角型ディスク33とライナー34の最小間隔を3.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32の上面に設置されている角型のディスク33の高さHを63.7(mm)とし、分散ローター32の外径Dを600(mm)とした。従って、

実施例1で得たトナー原料粒子を図1に示す回分式の表面改質装置で表面改質した。その際、本参考例においては、トナー原料粒子の投入量、分級ローター35の回転周速、分散ローター32の回転周速及び表面改質時間を実施例8と同様とし、分散ローター32の上面に設置されている角型ディスク33とライナー34の最小間隔を5.0mmとした。また、図1に示す回分式表面改質装置の分散ローター32の上面に設置されている角型のディスク33の高さHを28.0(mm)とし、分散ローター32の外径Dを600(mm)とした。従って、

実施例1で得られた粉体原料を、図8に示す気流式分級機及び衝突式気流粉砕機(日本ニューマチック工業社製IDS−5型)を用いて微粉砕を行い、図7に示す多分割気流式分級機を用いて分級を行った。その後、図9に示す表面改質装置を用いて上記トナー原料粒子の表面改質を行った。

31 冷却ジャケット

32 分散ローター

33 角型ディスク

34 ライナー

35 分級ローター

36 ガイドリング

37 原料投入口

38 原料供給弁

39 原料供給口

40 製品排出口

41 製品排出弁

42 製品抜取口

43 天板

44 微粉排出ケーシング

45 微粉排出口

46 冷風導入口

47 第一の空間

48 第二の空間

49 表面改質ゾーン

Claims (3)

- トナー粒子を有するトナーの製造方法であり、

少なくとも結着樹脂及び着色剤を含有する組成物を溶融混練する混練工程、

得られた混練物を冷却する冷却工程、

冷却固化物を微粉砕して微粉砕物を得る工程、及び

得られた微粉砕物に含まれる粒子の表面改質をおこなうための表面改質工程と、得られた微粉砕物に含まれる微粉及び超微粉を除去するための分級をおこなう分級工程とを同時に行ってトナー粒子を得る工程を有し、

表面改質工程と分級工程とを同時におこなってトナー粒子を得る工程が、回分式の表面改質装置を用いて行われ、

該表面改質装置は、

円筒形状の本体ケーシング、

該本体ケーシングに開閉可能に設置された天板、

該微粉砕物を本体ケーシング内に投入する投入部、

該本体ケーシング内に投入された微粉砕物から所定粒径以下の微粉及び超微粉を装置外へ連続的に除去するために所定方向に回転する分級ローターを有する分級手段、

該分級手段によって除去された該微粉及び該超微粉を本体ケーシング外に排出する微粉排出部、

該微粉及び該超微粉が除去された微粉砕物に含まれる粒子を機械式衝撃力を用いて表面改質処理するための、該分級ローターの回転方向と同方向に回転する分散ローターと固定配置されているライナーとを有する表面改質手段、

本体ケーシング内に第一の空間と第二の空間とを形成するための円筒形状の案内手段、及び、

該分散ローターによって表面改質処理が行われたトナー粒子を本体ケーシング外に排出するためのトナー粒子排出部を少なくとも有し、

該本体ケーシングの内壁と円筒形状の該案内手段の外壁との間に設けられた該第一の空間は、該微粉砕物及び表面改質された該粒子を該分級ローターへ導くための空間であり、

該第二の空間は、該微粉及び該超微粉が除去された微粉砕物及び表面改質された該粒子を分散ローターで処理するための空間であり、

該表面改質装置内において、該投入部より本体ケーシング内に投入された微粉砕物を第一の空間に導入し、該分級手段により所定粒径以下の微粉及び超微粉を除去して装置外へ連続的に排出しつつ微粉及び超微粉が除去された微粉砕物を第二の空間へ移動させて、該分散ローターで処理して微粉砕物中の粒子の表面改質処理を行い、再び表面改質された粒子を含む微粉砕物を第一の空間と第二の空間とへ循環させることにより該分級と該表面改質処理とを繰り返し、これにより所定粒径以下の微粉及び超微粉が所定量以下に除去されており且つ表面改質されたトナー粒子を得るものであり、

該分散ローターは、該分散ローター上面の外縁部に設置された角型ディスクを含んだ外径Dが120mm以上であり、

該角型ディスクと該ライナーとの最小間隔が、1.0mm乃至3.0mmであり、

該角型ディスクの数nと、該外径Dとが、下記式(1)の関係を満足し、

44.9≦πD/n≦125.6(mm) (1)

該分散ローターの上面に設置されている角型のディスクの高さをHとし、該分散ローターの外径をDとしたとき、下記式(2)から算出されるαの値が下記式(3)を満足することを特徴とするトナーの製造方法。

- トナー粒子の原料を分級し、トナー粒子の球形化処理を行うための回分式の表面改質装置であり、

本体ケーシング、該本体ケーシングに開閉可能に設置された天板、原料を該本体ケーシング内に投入する投入部、該本体ケーシング内に投入された原料から所定粒径以下の微粉及び超微粉を連続的に除去して所定粒径のトナー粒子を得るための分級ローターを有する分級手段、

該分級手段によって除去された微粉及び超微粉を該本体ケーシング外に排出するための微粉排出部、該微粉及び該超微粉が除去された粒子を、機械式衝撃力を用いて表面改質処理するための分散ローター及びライナーとを有する表面処理手段、

本体ケーシング内に第一の空間と第二の空間とを形成するための円筒形状の案内手段、及び、

該分散ローターと該ライナーとによって表面改質処理が行われたトナー粒子を本体ケーシング外に排出するためのトナー粒子排出部を少なくとも有し、

該本体ケーシングの内壁と円筒形状の該案内手段の外壁との間に設けられた該第一の空間は、該微粉砕物及び表面改質された該粒子を該分級ローターへ導くための空間であり、

該第二の空間は、該微粉及び該超微粉が除去された微粉砕物及び表面改質された該粒子を分散ローターで処理するための空間であり、

該表面改質装置内において、該投入部より本体ケーシング内に投入された原料を第一の空間に導入し、該分級手段により原料から所定粒径以下の微粉及び超微粉を除去して装置外へ連続的に排出しつつ微粉及び超微粉が除去されたトナー粒子を第二の空間へ移動させて、該分散ローター及び該ライナーで処理してトナー粒子の表面改質処理を行い、再び表面改質されたトナー粒子を含む粉体を第一の空間と第二の空間とへ循環させることにより該分級と該表面改質処理とを繰り返し、これにより所定粒径以下の微粉及び超微粉が所定量以下に除去されており且つ表面改質されたトナー粒子を得うるものであり、

該分散ローターは、該分散ローター上面の外縁部に設置された角型ディスクを含んだ外径Dが120mm以上であり、

該角型ディスクと該ライナーとの最小間隔が、1.0mm乃至3.0mmであり、

該角型ディスクの数nと、該外径Dとが、下記式(1)の関係を満足し、

44.9≦πD/n≦125.6(mm) (1)

該分散ローターの上面に設置されている角型のディスクの高さをHとし、該分散ローターの外径をDとしたとき、下記式(2)から算出されるαの値が下記式(3)を満足することを特徴とする表面改質装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004368728A JP4448019B2 (ja) | 2003-12-26 | 2004-12-21 | トナーの製造方法およびトナー粒子の表面を改質するための装置 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003434185 | 2003-12-26 | ||

| JP2004368728A JP4448019B2 (ja) | 2003-12-26 | 2004-12-21 | トナーの製造方法およびトナー粒子の表面を改質するための装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005208610A JP2005208610A (ja) | 2005-08-04 |

| JP2005208610A5 JP2005208610A5 (ja) | 2008-02-07 |

| JP4448019B2 true JP4448019B2 (ja) | 2010-04-07 |

Family

ID=34914317

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004368728A Active JP4448019B2 (ja) | 2003-12-26 | 2004-12-21 | トナーの製造方法およびトナー粒子の表面を改質するための装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4448019B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5489400B2 (ja) * | 2007-10-18 | 2014-05-14 | キヤノン株式会社 | 粉砕装置、トナーの製造装置及び製造方法 |

| JP5383168B2 (ja) * | 2008-12-05 | 2014-01-08 | キヤノン株式会社 | トナー粒子の製造方法、及びトナー粒子の製造装置 |

| JP5371597B2 (ja) * | 2009-07-14 | 2013-12-18 | キヤノン株式会社 | トナーの製造方法 |

| JP6570272B2 (ja) * | 2015-03-10 | 2019-09-04 | 株式会社栗本鐵工所 | 分級機能付粉砕装置 |

| JP6570270B2 (ja) * | 2015-03-10 | 2019-09-04 | 株式会社栗本鐵工所 | 分級機能付粉砕装置 |

| JP6518607B2 (ja) * | 2016-03-01 | 2019-05-22 | 株式会社栗本鐵工所 | 粉砕装置 |

-

2004

- 2004-12-21 JP JP2004368728A patent/JP4448019B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005208610A (ja) | 2005-08-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7506830B2 (en) | Apparatus for modifying surfaces of toner particles | |

| JP4612783B2 (ja) | トナーの製造方法 | |

| KR100402219B1 (ko) | 토너, 토너 제조 방법, 화상 형성 방법 및 장치 유니트 | |

| KR100417559B1 (ko) | 토너, 화상 형성 방법 및 프로세스 카트리지 | |

| JP4235567B2 (ja) | トナーの製造方法 | |

| JP4777063B2 (ja) | トナーの製造方法 | |

| JP4545897B2 (ja) | トナー | |

| JP4290107B2 (ja) | トナーの製造方法 | |

| JP4448019B2 (ja) | トナーの製造方法およびトナー粒子の表面を改質するための装置 | |

| JP2008122754A (ja) | トナー表面改質装置及びトナーの製造方法 | |

| JP4422889B2 (ja) | トナーの製造方法 | |

| JP3943793B2 (ja) | トナーの製造方法 | |

| JP4208693B2 (ja) | トナーの製造方法及びトナー粒子表面改質装置 | |

| JP4065494B2 (ja) | トナーの製造方法 | |

| JP4497712B2 (ja) | 機械式粉砕機及びトナーの製造方法 | |

| JP3870032B2 (ja) | トナーの製造方法 | |

| JP2003103187A (ja) | トナーの製造方法 | |

| JP4474036B2 (ja) | トナー及びトナーの製造方法 | |

| JP2002040702A (ja) | トナー | |

| JP4933230B2 (ja) | トナー製造装置及びトナー製造方法 | |

| JP2002189314A (ja) | トナーの製造方法 | |

| JP2002186869A (ja) | 機械式粉砕機及びトナーの製造方法 | |

| JP3220918B2 (ja) | トナーの製造方法及びその製造装置 | |

| JP2002365854A (ja) | トナー,画像形成方法及びプロセスカートリッジ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |