JP4410865B2 - 伝達車加圧装置用圧縮装置 - Google Patents

伝達車加圧装置用圧縮装置 Download PDFInfo

- Publication number

- JP4410865B2 JP4410865B2 JP34651598A JP34651598A JP4410865B2 JP 4410865 B2 JP4410865 B2 JP 4410865B2 JP 34651598 A JP34651598 A JP 34651598A JP 34651598 A JP34651598 A JP 34651598A JP 4410865 B2 JP4410865 B2 JP 4410865B2

- Authority

- JP

- Japan

- Prior art keywords

- sliding

- transmission

- elastic

- transmission wheel

- compression

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Description

【発明の属する技術分野】

本発明は、工作機械などの産業機械、車両、モータ等に用いる定馬力伝動型の無段変速機に適用する伝達車に印加する加圧装置用の圧縮装置に関し、しかも常時伝動の安定円滑化と高速度変速制御性を確保するための伝達車加圧装置用圧縮装置に関する。

【0002】

【従来技術】

伝達車加圧装置として日本特許出願:特開平9−217819号(ファンドールネズ社)が公知である。二つの円板のうちの摺動円板自体が加圧装置として油圧駆動のピストンシリンダの一部を構成し、これで同円板を直接加圧摺動して、伝達車と伝達体の半径を変化させ変速する加圧装置である。油圧による直接加圧装置は、二つの利点として、(1)狭い空間で大から小までの任意の加圧力が得られること、(2)消耗品としての軸受が不要であることが挙げられる。然し油圧制御は変速機にとって致命的、決定的な欠点が二つ存在する。その欠点は、(1)油圧に弾性が無いため伝達車を直接加圧すると衝撃、誤差等に対し弾性吸収および自動調芯作用を確保できないこと、(2)油圧媒体が動作の遅れ、油温変動、油漏れ、遠心力等の乱れだけで無く、リリーフ弁制御の為変速指令の供給毎に油圧が一瞬不安定になり主動・従動車の双方で同時に不安定の影響を直接受け、その結果最も基本的なベルト伝達体の伝動動作がいつも不安定要因に晒されることである。

【0003】

欠点(1)については、本来変速機が、内部で発生し又外部から侵入する誤差および変動要因等の変則要因に対し、自からこれを是正し自動的に元の安定伝達状態に復帰させる機能を保持できないことを意味する。即ち内部要因には、ベルトの伸びベルト・プーリ間の伝動摩擦面の摩耗等があり、更に油圧による時には上述の欠点(2)の要因がこれに加わる。また外部要因として入力原動機、出力負荷機器に変則状況が生じた時に侵入する衝撃振動がある。更に変速制御装置から供給する変速指令自体が伝達車摩擦面で瞬間的に点接触状態を招き外乱としての変則要因になる。これ等の全要因が出力回転数および軸トルクの双方に悪影響を及ぼす。各要因毎に検出・補正を電子制御装置にていたずらに繰返えしても、全要因の是正は事実上不可能である。故に油圧加圧だけでは変速伝動は不可能である。

【0004】

通常伝達車1が負荷機器に伝動する馬力Pは、回転数NとトルクTの関係として次の伝動関係式で示される。即ち

P〔W〕=1,027×N〔rpm〕×T〔kgm〕………(1)

従って所定馬力P0を伝動するには、回転数指令Nが増大したとき伝達体のトルク指令Tを減少させ、逆に回転数指令Nが減少するとトルク指令Tを増大させる必要がある。ところが上述の従来技術は、バネ等の弾性手段を従動伝達車の円板に並設しているが、弾性手段が摺動円板に供給する弾性加圧力は、高速回転状態になるに従って増圧し、逆に低速回転状態になるに従って減圧する方向である。この事は、本来定馬力伝達型の変速機では最低速回転に到るほど印加加圧力を増大させることを要するにも拘わらず弾性手段の弾性加圧力の方向が全く逆である。即ち伝達車加圧力が該出力回転数に対して正比例の関係になっている。従ってこの種の弾性手段の加圧装置では原理的に定馬力伝達は実現不能である。

【0005】

【発明が解決しようとする課題】

本発明の第一の解決課題は、圧縮装置が弾性装置を直列加圧し生じた弾性加圧力を伝達車に常時供給してその摩擦面の狭持圧を可変加圧する事で伝達車に任意の軸トルク付与を実現し、伝達車と弾性装置間に常時弾性振動の伝達を付与し外乱等の弾性吸収機能、自動調芯機能を働かせて常時安定伝動状態と高速度変速制御性を維持した伝達車加圧装置用圧縮装置を提供することである。

【0006】

本発明の第二の解決課題は、伝達車の軸トルクは摺動円板上での伝達体の位置決めを確保した上でその速比での伝達車と伝達体間の接触摩擦面の狭持圧を弾性加圧力により可変加圧する事で始めて軸トルクの可変付与が可能になるので、摺動円板の変速変位と弾性装置の圧縮変位とを個別に又は共通に可変加圧する機構を施した伝達車加圧装置用圧縮装置を提供することである。

【0007】

本発明の第三の解決課題は、変速機の定馬力伝動では第一伝達車の接触摩擦面での狭持圧を弾性力の可変加圧による軸トルク制御機能を果すと同時に第二伝達車で出力回転数又は速比制御機能を果す事が必要なので、第一及び第二伝達車加圧装置に夫々第一及び第二圧縮装置を個別設置しそこに各制御機能の役割を夫々分担区分して施した伝達車加圧装置用圧縮装置を提供することである。

【0008】

【課題を解決するための手段】

本発明の第一の解決手段は、伝達車に弾性力を供給する事で任意の軸トルクの可変付与を保証する為には、圧縮装置が第一及び第二摺動具間に押圧装置を持つ摺動装置と、変速指令に応じて駆動調節する付勢装置とを連結し、伝達車回転軸と同軸又は非同軸配置され該軸芯方向に加圧変位する摺動装置は、弾性装置を直列圧縮する際に上記摺動円板の側に上記摺動装置を設置した時は該摺動装置を経て弾性振動を伝達可能に浮動支持し又は上記摺動円板の側に上記弾性装置を設置した時は該摺動装置を経る弾性振動を伝達不能に固定支持し、該軸芯方向の加圧力を上記弾性装置に付与する事で摺動円板と弾性装置間に常時弾性振動を伴って圧力伝達させたものである。

【0009】

本発明の第二の解決手段は、伝達車に任意かつ連続的な軸トルクを弾性加圧力により適正に可変付与するには、摺動円板の変速移動分と弾性装置の伸縮移動分を夫々第1及び第2摺動装置で、又は該変速移動分と該伸縮移動分との総和移動分として単一共通の摺動装置で摺動円板及び弾性装置を互に同期駆動して可変加圧したものである。

【0010】

本発明の第三の解決手段は、伝達車は圧縮装置で直接加圧すると回転数制御機能を果し又弾性装置を経由して間接加圧すると軸トルク制御機能を果すので、軸トルク制御する第一伝達車側の第一圧縮装置と回転数制御する第二伝達車側の第二圧縮装置とを個別に分割構成し、第一伝達車の弾性加圧力対回転数を反比例に加圧する事で定馬力伝動を実現したものである。

【0011】

【発明の実施の形態】

本発明は定馬力伝達型の無段変速伝動機系統を基本原理から再検討したので乾式変速機に限らず湿式変速機にも適用でき、また利用分野も工作機類のような小馬力用から、車両類の大馬力用に至まで適用できる。特に第一(従動)伝達車への弾性力による可変加圧制御はトルク制御を行うので、その際に本発明は、弾性体の介在しない直接加圧方式に依存せず、弾性体による間接加圧方式に依存することによって、最終的に伝達体に対して単なる加圧力の可変付与だけでなく、常時弾性力の付与をも実現していれば良い。従って、弾性装置と圧縮装置の組合せのうち圧縮装置は巻上摺動装置でも油圧摺動装置でも良い。たとえ伝達車の摺動円板が油圧シリンダの一部分を直接構成してる場合でも該摺動円板に弾性力が存在する以上は間接加圧方式となるので、結果的に伝達車に常時弾性力を付与していれば良い。圧縮装置を巻上摺動機構による場合は摺動装置の加圧力は常時弾性装置からの反力に過ぎず変速動作時にのみ押圧力が供給されて弾性装置自体が良好な可変加圧機構となり、更に加圧装置を油圧による場合は弾性装置は単なる弾性材として働き油圧摺動機構が可変加圧機構となり、本発明はいずれでも良い。弾性吸収性は前者がより優れており、その理由は、変速比に応じて弾性力も可変の適正値に変化できるからである。

【0012】

弾性体はコイルバネに限らず、板バネ、渦巻バネなど他の形態でも良い。また単一のバネでも良いが、大きな加圧力を得るにはバネ定数を大きくする必要があり、バネのヘタリ収縮が生じやすくかつ寸法形状も大幅拡大するので、これを複数の弾性体に分割しても良い。各弾性体の配置方向も、同心円状に限る必要もなく、小型で大きな加圧力が確保できるのであるならば、複数バネを並設しこれ等を同時駆動させて連続リニヤ特性を得る場合に限らず、加圧装置の変速指令に応じて階段的駆動させて非連続階段特性にしても更に連続曲線特性でも良い。

【0013】

また加圧装置の圧縮加圧力は、伝達車と本体の間で付与すれば良いので、両者間で弾性装置と圧縮装置の互の配置順序、場所は設計に応じて任意に変更でき、操作上これ等を非回転状態にする場合は、伝達車と、圧縮装置と、弾性装置と、本体とのいずれかの間に回転分離用軸受を配すれば良い。弾性装置、圧縮装置の取付場所も伝達車回転軸と常に正確な同軸位置に配する必要もなく、場合によっては非同軸位置である本体上の任意の位置に設置し圧力伝達手段で伝達車と相互に連結すれば良い。従ってここで本体或いは本体基準面とは、回転の有無とは無関係に、伝達車に対する軸芯方向の相対的な基準位置が変化しない場所のことである。なお弾性体の加圧方向と伝達車への加圧方向とが互に逆になる時は圧力伝達手段にシーソウの如き梃子機能で加圧方向を反転させても良い。

【0014】

弾性装置の応動体、被動体および圧縮装置の応動具、被動具は夫々同等の機能を持ち互に裏と表の関係に過ぎず、本明細書では弾性・圧縮装置の両連結部を仮に応動体、応動具と表現したが、いずれも摺動体或いは摺動具と称しても良い。応動体、応動具、被動体、被動具以外に、更に圧力伝達手段、応動装置などを含めこれ等の部材は設計に応じて互に単一部材で共用したり兼用したり、又は細分化したり更に伝達車の円板、本体などの部材で逆用又は代用する等の各種選定が行われるが、これ等の変更は単なる部材の選択設計の範囲に留まるので、任意の変更を行っても本発明の範囲に含まれる。

【0015】

圧縮装置として巻上摺動装置による場合は、巻上摺動機構とはネジ手段が最も一般的だが、図7Bの摺動カムだけでなく円周面にカムを施した回転カム等のカム手段でも傾斜面が働くので同等の機能を達する。また摺動機構には変速指令と1対1で対応させてその指令の誤差の発生を阻止する必要上、摺動機構内に周知のセルフロック機能即ち逆転防止用ブレーキ機能およびプーリ圧を与える可逆モータに基づくオーバラン阻止機能が駆動源に必要である。従って台形ネジとウォーム伝達機の組合せ、或いは普通ネジ又はボールネジとブレーキ付モータの組合せ更に逆転阻止ステップモータの使用等、各種の周知技術の複合的組合せが配慮されるべきである。逆に主動車、従動車の両加圧装置に共用できるウォーム伝達機などは共通化しても良い。

【0016】

また圧縮装置の押圧移動量は、第一伝達車の変速移動分L01と弾性装置の押圧移動分L02の和L0(=L01+L02)が必要となる。従って移動分L01と移動分L02を別々の巻上機構で構成しても良い。この際に従動車側の移動分L0は必然的に主動車側の移動分L1とは互に同期駆動が必要となるが作動方向および作動量が異なるため、巻上機構のネジ手段のピッチ、回転方向、回転数或はネジ溝の加工方向(右ネジ、左ネジ)、伝達機の速比等の周知の要素を設計に応じて選択すれば良い。従って第1実施例では主動および従動の各操作器で巻上伝達機は互に逆ネジに構成したが、駆動源からの供給方法によっては同方向のネジ溝でも良いことは当然である。

【0017】

【実施例】

(第1実施例)

図1乃至図4は、本発明の第1実施例伝達車加圧装置用圧縮装置を従動伝達車に適用した車両用の無段変速機の各部の構造および加圧装置の加圧特性を示している。変速機10は基本構成として第二(主動)伝達車又は主動車2と、第一(従動)伝達車又は従動車1と、この両伝達車間に巻掛けされる伝達体11とで形成され、更に各伝達車1、2を変速させる変速制御装置として従動車1側に第一伝達車加圧装置5をもつ従動操作器6と、主動車2側に第二伝達車加圧装置7をもつ主動操作器8とを個別に有し、さらに両操作6、8を同期駆動する共通駆動源9とで構成される。更に主動操作器8の第二圧縮装置14は、駆動源9から第二付勢装置12で第二摺動装置15を付勢し、従動操作器6は弾性装置3とこれを圧縮する第一圧縮装置4とで構成した加圧装置5を駆動源9で付勢することで作動される。第一圧縮装置4は第一摺動装置25と弾性装置3を駆動調節する第一付勢装置29とで形成される。本発明の伝達車加圧装置用圧縮装置は、特に従動および主動伝達車1、2を可変加圧制御する加圧装置5、7の圧縮装置4、14に関している。

【0018】

伝達車1,2は、いずれも摺動円板1a,2aと、固定円板1b,2bを相対向して、キーを介して前者が後者に対して軸芯方向に摺動可能に構成され、伝達車1と2では入力軸20と出力軸50に互に逆向に配置される。両伝達車1,2に対応する各操作器6,8からの加圧力の平衡を制御することによって両伝達車1,2での伝達体11との接触半径rを連続的に変化させ、全変速領域で所定馬力の動力伝達を果している。伝達体11は、図1では最大速比の位置を、図2では動作説明の都合上右半分を最大径に、左半分を半径r0の回転数60%の位置を夫々描いた。また変速機10は本体10aと本体の一部の蓋体10bとで密閉の油槽室を形成し、湿式変速機を構成すると共に、車両などの内燃機関、負荷装置等と連結される。変速制御装置の全ては本体10の一部である蓋体10bの側に集中配備される。

【0019】

主動操作器8の第二加圧装置7は、第二圧縮装置14が第二摺動装置15と第二付勢装置12とから構成される。前者はボールネジからなる押圧装置15cを施された応動具16と被動具17からなり、後者はウォーム18とホイール19からなりセルフロック機構を働くウォーム伝達機の例の付勢装置12である。加圧装置7は、伝達体の位置決め制御による可変径制御の際の基準位置を正確に再現して速比制御を果すため、弾性力等の不安定な位置決め要因を除いた剛体製の部材で構成した圧縮装置14の例で示される。

【0020】

主動軸20は軸受21,22で両軸支持される一方、摺動装置15は本体基準面10cと伝達体2の間の軸受13および23を介して加圧される。応動具16がホイール19で回動されると、被動具17は、回転せず案内棒24aで軸芯方向にのみ加圧摺動する。巻上摺動装置15のネジは右ネジに加工される。24は応動装置であり、この例では圧力伝達手段として働くスラスト受具として示す。伝達車2は歯車19、応動具16の貫通孔19a、16aの中に配置される。

【0021】

従動操作器6の第一加圧装置5は、摺動円板1aを加圧摺動させているにも拘らず、その周囲に設置されずに主動操作器8と同一平面上の蓋体10bに非回転状態に設置され弾性装置3と共働して軸トルク制御を果している。図1、2中、加圧装置5は、ネジ体26を中心として伝達車回転軸50の軸芯と非同軸位置の左右に二本の伝達軸41a,41bリニヤボール軸受42,43とシフタ44とを有しかつ蓋体基盤10bを貫通して伝達し伝達車1に配したジンバル47,スラスト受具46,軸受45を経て加圧力を伝える圧力伝達手段40および応動装置28と連結している。加圧装置5の内部構成は、弾性装置3と圧縮装置4とからなり、両者は軸受31を接合点として両者の加圧力が互に直列に接合する例で示される。従って弾性装置3の加圧力は本体基準面10cとしての底蓋36を基準に、回転分離用の軸受31から第一圧縮装置4,圧力伝達手段40を経て伝達車1に弾性加圧力として常時印加する。加圧装置5は、図2の III−III 線で単一構造物5として本体10の一部である蓋体10bに伝達車1と同軸上で着脱自在に構成される。

【0022】

弾性装置3は、複数の環状弾性体33を同心状に筺体35に予め所定の加圧状態に収納した単一構造物30を形成した例である。本来単一弾性体だけでは形成できない大きな押圧力を狭空間内で確保するため、特殊構造が採用される。四つの弾性体33aないし33dは一端を本体10に他端には隣の応動体と係合するための夫々連結部39aないし39dを施される環状応動体37aないし37dが個別に付されている。筺体35の内壁には弾性体33の係止装置32として三つの段差当接部38bないし38dと底蓋36とが施される。なお本例では初段弾性体37aに対応する当接部38aが無いが、これは初期加圧状態では始めから最小加圧力Pminを選定するため圧縮装置4と連結するためである。点線38aで示す様に予め施しても良い。各段差当接部38の最内径は対応する各応動体37の最内径よりも大きい径なので隣接する前段の段差当接部38から突出している。従って圧縮装置4の応動に伴って応動具26は、応動体37a乃至37dの順に各応動体に案内されて順次弾性体33a,33b,33cおよび33dを押圧し、加圧力を階段状に並設加算する構造である。

【0023】

第一圧縮装置4は、応動具26および被動具27と、この両者の当接面に施したボールネジで構成した押圧装置25cをして摺動装置とで構成した第一摺動装置25と、反転阻止のセルフロック機構として働くウォーム48およびホイール49からなるウォーム伝達機の変速動力伝達機で構成した第一付勢装置29とを有し、両者の間に弾性装置3を配置される。応動具26はネジ部26aと、連結部26bと、摺動部26cと、更に押圧部26dとで形成される。摺動部26cがスプライン軸を形成しホイール49との間で、回動力だけを受けてネジ部26aに伝え軸芯方向に摺動可能に係合される。この構成で、圧縮装置4が、本体10に固定された弾性装置3と一体組付されながら、伝達車1の摺動円板1aと弾性装置3との間で弾性振動の伝達可能な浮遊ない浮動状態(フローティング)に支持される。なお、本例では主動操作器8の摺動装置15の応動具16に施したボールネジが右ネジ加工であったのに対し従動操作器6の応動具26のボールネジが左ネジ加圧を施される。図2のように被動具27は応動装置として二つのレバー28a,28bをもつ連結レバー28を施され、伝達手段41に連結する。摺動装置25の応動具26は応動体37aの先端部連結具31´と、伝達車1と連結する伝達手段41との2つの中間位置で浮動状態に支持され伝達車1と弾性装置3からの弾性力を吸収可能に摺動するので、摺動部26cは所定の長さをもつ。

【0024】

共通駆動源9は、図3A,3Bに示す通りブレーキ機能付の可逆モータ53として直流サーボモータが使用され、二つの伝達機55,60が施され、主動および従動操作器8,6の夫々の駆動軸18a,48aを同時に同期駆動している。変速指令としての変速動力は歯車56,57を経て軸54から軸58にて第一、第二変速指令に分割され、操作器8には第二変速指令が歯車59,60にて軸58から軸18aに、また操作器6には第一変速指令がアイドラ車61を含め歯車59,62を経て軸58から軸48aに夫々伝わる。歯車64と、歯車63, 62の歯数の相異は、主動車2の摺動装置15の移動変位量L1に対し、従動車1の加圧装置5の移動変位量L0(=L01+L02)の方が大きく、摺動円板1aと弾性体33の双方を同時に移動押圧する必要の為である。なおモータの個別配置に応じてアイドラ車61が不用の場合には、歯車伝達機29への回転力は同方向になるので、応動具16,26は互に同方向のネジ溝でも良い。

【0025】

次にこの変速機10の動作を図4と共に加圧装置5、7を中心に述べる。図1の通り、変速機10で伝達体11が最大速比の位置の状態で入出力軸20,50が伝動し一定速比の定速回動しているものと仮定する。可逆モータ53が速比を減る方向の速比指令即ち増速指令を受け同期駆動を始めるものとする。図3Aの矢印のように変速動力は、軸18aと軸48aに変速指令は区分されて伝えられ互に逆向きに回動する。本例ではネジ体15cとネジ体25cとでは互に逆ネジ加工されているので、摺動装置15が摺動円板2aを加圧すると伝達体11の半径はr10からr11に増大し始め出力回転数は増し速比は減るので第二変速指令は回転数または速比指令として働く。同時に最大加圧力Pmaxで押圧していた加圧装置5は、圧縮装置4の摺動装置25の加圧力を減少する方向に作動する。従って弾性装置3への全圧加圧力の応動体37も点線に示す位置に上昇し、同時に巻上を解かれた分量だけ摺動装置25の応動具26は上昇し被動具27は逆に降下する。この降下量は図2のレバー28および圧力伝達手段40を経て伝達車1と伝達体11への狭持圧を減圧すると軸トルクは減るので第一変速指令はトルク指令として働く。同時に主動車2側の加圧装置7で引張られる結果、伝達体11の半径はr01からr02に減少する。

【0026】

この事は、図4の特性図上で最大速比εminの出力回転数n1からn2への移行に伴い、特性(A)の階段線(IV)上を特性点a1からa2に移行する。これと同時に増速指令の供給に従い伝達車1へ加圧力P1もP2に減圧される事を意味する。そこで伝達車1での加圧力と回転数との間が互に反比例の関係にある事を示す。同様に可逆モータ53から更に増速指令が与えられると同様の動作を繰返えす。仮に出力回転数が略半分のn60の点では、図2の左半分に描いた様に弾性体33cと38dが係止装置32に当接して伝達車1への加圧には寄与しないので、階段特性(II)の特性点a60の位置にあり、弾性体33aと33bのみが圧縮加圧の機能をしていることを示す。以下同様に巻上装置25の応動具26の回動に伴い加圧特性は回転数の増大に伴って階段的に減少し、最高速回転時に最小加圧力Pminになり軸トルクも最小になる。逆に再び減速状態に戻すには、可逆モータ54を減速指令で逆転することによって、上述の逆の動作に従い元の位置に戻る。

【0027】

従来技術の弾性体では従動車1の回転数Nの増大に伴い図4の特性線(D)の如く加圧力も増す。これに対し本発明では、圧縮量を増すと圧縮加圧力も増す同質の弾性体を用いながら、弾性装置3を圧縮装置4と共働させることによって、該加圧力と回転数間の特性を互いに反比例ないし逆比例の関係にして負の傾斜特性を確保したことに特徴がある。なおほぼ水平な特性線(C0 〜C2 )では変速域の全域で単位面積当りの加圧力がほぼ同一であるが、従動車1のベルト・プーリ間野接触面積が最低速時には最高速時に比して数倍に達する。従ってこの特性では伝達体11が受ける出力軸トルクTは出力回転数Nが減少しても逆に増大できる。図4の特性線(C2 )は僅かな正傾斜でも、接触面積の増大分によって実質的に定馬力の伝達ができる。「実質的」な反比例とは、僅かな正傾斜特性C2を含む概念で、更に階段状乃至非直線な曲線特性も含むことを示す。また図4に示す通り、速比ε(=N0/N1)は入力回転数N1と出力回転数の比なので、伝達車1へ供給する弾性加圧力と出力回転数とが反比例する事は、弾性加圧力と速比の間では互に比例または正比例の関係でもある。

【0028】

次に本発明の変速機の自動調芯機能を述べる。変速機の動力伝達には内部にもつ誤差要因及び外部から侵入する変動要因があり、いずれも正規の伝動の障害になる。代表例として前者には伝達体11の長手方向の伸び、幅方向の摩耗があり、後者には変速指令の供給、入出力側機器からの衝撃荷重の浸入等が存在する。本発明は、いずれの場合も弾性装置3が悪影響を及ぼす各要因を運転中に自動的に補償しかつ再び自動的に正規の伝動動作に復帰させる自動調芯機能をもつ。

【0029】

今最高速比ε1 の運転中に伝達体11の周長の伸びが徐々に進んだとする。このとき主動・従動の各操作器8,6は付勢されないので、主動車2での接触半径は元のままである。しかし従動車1では伸び分に応じて半径が拡大する。回転数はその分だけ減速し円板1aも弾性装置3も僅かに移動するが、プーリ挾持圧Pには僅かな変化しか無く、伝達体11への挾持圧はほぼ最高荷重の状態を維持し続ける。この事は回転数が僅かに変化しても伝達馬力の伝動機能自体は全く障害を受けず自動調芯して正規の伝動を保持し続ける事を示す。次に伝達体11に幅方向の摩耗による厚味が縮小した場合を考える。このときも操作器6,8の停止中だが、従動車1での弾性装置3の押圧により自動的に主動車2での接触半径は縮少すると同時に従動車1では同様にその分半径を拡大するので出力回転数は減少するが、正規の伝動馬力を維持しながら自動調芯する。

【0030】

更に入出力軸20,50に突発的な衝撃振動の侵入を考える。この場合にも自動調芯機能は同様に働く。従動伝達車1の側では伝達体11の半径r0 を拡大または縮小の乱れ振動が一瞬間だけ発生するが、この弾性振動は逆に圧力伝達手段40から圧縮装置4に圧力伝達される。この時圧縮装置4は、被動具27から応動具26に伝えられるが、応動具26の先端のスプライン摺動軸26cも軸芯方向に摺動可能に付勢装置29のホイール49と係合しているため、圧縮装置4は弾性装置3の応動体37の連結具31´と係合する以外は全体が浮動状態に配置されている。従って浸入した乱れ弾性振動を直接弾性装置3のみが弾性吸収することになる。短時間内に乱れを終息し、加圧装置5は再び元の安定伝達状態に自動復帰する。

【0031】

次に従動車1の加圧装置5が該伝達車に間接加圧として可変加圧力と弾性力との双方の直列接合から生じる弾性加圧力を供給するのに対し、主動車2の加圧装置7が該伝達車に弾性力を除いた直接加圧として可変加圧力のみを同期供給する理由を述べる。この理由は、従動車1と主動車2とでは無段変速機としての各伝達車1,2のもつ制御機能の役割を区分するためである。即ち従動車1は弾性力による狭持圧の働きで連結する負荷装置に対して所定馬力の伝動用軸トルク制御機能を確保することと内外の乱調に対し自ら安定状態に復帰する自動調芯機能をもつことであったのに対し、主動車2では、この従動車1の各役割をバックアップするため加圧力の働きで常時安定な摺動円板2a上での伝達体11の位置決め制御による回転数制御機能を与える為である。この事は主動車2が変速伝動の回転数の基準車の機能として作動し、従動車1がこの基準車2の回転数を基準としてこれに応答して作動する追従車の機能による軸トルク付与を果させる為である。

【0032】

第一伝達車1の加圧装置5は、圧縮装置4の付勢装置29と摺動装置25の間に弾性装置3を一体組付し、全体として単一構造物を構成し本体10の一部である蓋体10aの外側に、伝達車1の軸50と同軸にしかも外側のIII−III 線から着脱自在に配置される。一方第二伝達車2の加圧装置7は、摺動装置15と付勢装置12とからなる圧縮装置14を蓋体10bの内側でしかも蓋体10bと共に一体組付される。従って図3Aに示す本体10aから蓋体基盤10bを多数のボルト10eを解放することによって、変速制御装置を構成する全加圧装置5および7は、IV−IV線を境として第一および第二伝達車1,2を共って軸受21, 45および軸受52から本体10としての蓋体10bに一体の変速機として着脱可能である。なお、ネジ軸26の先端は、軸50との連結は無く、当接防止用に開孔50aを借りて収め、ここに分離して着脱可能に構成される。

【0033】

(第2実施例)

図5は、フライス盤、ボール盤等の工作機械用無段変速機に用いた本発明の第2実施例の断面構成を示す。本発明の加圧装置5、7の各圧縮装置は従動伝達車1と主動伝達車2に適用されている。本実施例以後全ての実施の形態は、基本的な動作および機能が略同等なので、上述した第1実施例と同一部品符号を付して、主要な相違点のみを説明する。相違点の第一は、圧縮装置4の摺動装置25が伝達車1に連結する第二摺動具27aと、弾性装置3に連結する第二摺動具27bとがいずれも雌ネジ体の送りナットで形成され、互に逆ネジ加工された二つの雄ネジ体26a、26bを持つ単一の雄ネジ体の第一摺動具26に連動して構成され、この単一雄ネジ体26の回動で第一摺動具27bと第二摺動具27aの相対位置を制御していること。第二は、第一摺動具26自体が伝達車1の回転軸50に施した同軸貫通孔65を経由して摺動円板1aに対して圧力伝達手段40の機能を果していることである。

【0034】

第三は、摺動装置25が、伝達車1の変速摺動分L01を駆動する第1摺動装置25aと、弾性装置3の圧縮移動分L02を駆動する第2摺動装置25bとに二分割されて同期駆動され、両者が共用の摺動具の雄ネジ体の第一摺動具26、と付勢装置29とを共用しながら伝達車1の表側と裏側とに配されたことである。従って同図の右左に個別に描いて示す通り、弾性装置3を加圧すると同時に伝達車1の円板1aも押圧されるため、伝達車1への加圧特性も図4の特性線(A)と同じになる。なお回転軸50が軸受による片持構造であるが、本例の思想は第1実施例のような両軸受支持構造の場合にも適用できる。第四に、本例でも弾性装置3の応動体37が第2摺動装置25bの第二摺動具27bによって付勢され、その際に階段状の係止装置32の初段当接部38aが施されている事である。しかし初期調節時に最低圧力Pminに第二摺動具27bを調整したとき、弾性体37aはここを離れて初期加圧される。第五に、ウォーム伝達機の付勢装置12、29が単独で本体10に設置され各伝達車1、2と同軸位置に配されていること。第六に、各ナット27a,27bには廻り止具24a,24a´が設けられる事等である。

【0035】

(第3実施例)

図6Aの第3実施例では、更に図5の第2実施例に示した弾性装置3および圧縮装置4を全て伝達車1の摺動円板1aの側の本体10の一部である蓋体10bに配置した例で他は第2実施例と同じなので説明を省く。この場合も伝達車加圧装置5の動作機能も第2実施例と略同様である。上述以外の主な相違点は、第一に弾性体が単一であること、第二が圧縮装置4の応動具26が圧力伝達手段40を兼用していること、第三に蓋体10bを本体10から取外すと軸受45と応動装置28とが分離でき、弾性装置3および圧縮装置4との加圧装置5が一体構造物として本体10から着脱でき、べルト交換保守に供したこと等がある。

【0036】

(第4実施例)

図6Bの実施例は、図5の第2実施例での弾性装置3のみを伝達車1に直接設置した例で他は第2実施例と同じなので説明を省く。この場合に上述以外の図1および図5の各実施例との相違点は、第一に筺体35が伝達車1に直接取付けられ円板1a自体が筺体35の一部で被動体36を形成する。複数バネよりも単一バネ乃至複数バネの同時駆動にしてもよい。なお本例は板バネの構成にしても良い。第二に弾性装置3の応動体が、複数の応動体を互に連動させた五つの応動体37に分かれ、しかも圧縮装置4の側の応動手段28が巻上装置25の被動具27と兼用されて応動具26で付勢され、被動具27、応動体37a間に軸受を配したことである。なお軸受45は円板1aと弾性体33との間に施しても良い。加圧装置5、7の動作については図1、2の実施例と同様で、また圧縮装置4の付勢装置29も図5、図6Aの各例と同じなので図示と説明を省く。第三に伝達車1と弾性装置3が直接連結するので第1、第2、第3の各実施例と異なり圧力伝達手段40を兼用するネジ軸の応動具26と付勢装置29の間を弾性力伝達のために摺動させる必要なく直結固定状態に支持されていることである。

【0037】

(第5実施例)

図7Aの第5実施例は、図1の実施例と同様両軸受支持した伝達車加圧装置5の例である。この例が、他の実施例との主要な相異点は、第二に同心状に並列配置された複数の弾性体33が、圧縮装置4によって常に同時に圧縮されることである。図1,図5,図6Bの各実施例の場合と異なり、加圧特性が階段状にならず図4の特性線(A′)に示すように連続的なリニヤ特性が得られることである。弾性体33a,33bと弾性体33cとは右巻バネと左巻バネで作られ、圧縮歪を相殺させている。第二に弾性装置3の筺体35が入力側応動体37と出力側応動体36とにより兼用係止装置32が施され全体が浮動状態に構成したこと。第三に付勢装置29がウォーム伝達機でなくベベル伝達機で構成したことである。

【0038】

(第6実施例)

図7Bの実施例は、図7Aおよび6Bの実施例と同様の弾性体33に直接設置した摺動装置が摺動カムを用いたカム装置の例である。他の実施例の相違点は、圧縮装置4の摺動装置25の応動具26が水平方向に本体10a上を移動し、圧力伝達手段40を兼用する被動具27が垂直方向に押圧する。非回転の被動具27、応動具26を互に直角方向に摺動し変換可能にカム傾斜接合面の押圧装置26c,27cを設けてネジ溝からなる摺動装置26aで弾性装置3を圧縮加圧した点である。

【0039】

(第7実施例)

図8Aの実施例は、圧縮装置4として油圧ピストンとシリンダを利用した例である。他の実施例との相違点は、圧縮装置4および弾性装置3が共に回転するので回転力分離用軸受が不用なこと、圧縮装置4の摺動装置25が、第一摺動体26をピストンプランジャで、また第二摺動体27が円板1aを兼用したシリンダで、さらに押圧装置25cを作動油および室で夫々構成している。円板1aのシリンダ27とピストン26の双方が加圧しながら摺動可能に構成されるので、摺動装置25は全体として浮動状態が維持できる。

【0040】

本発明では、従動伝達車1では、弾性体が介在しない直接加圧方式でなく、弾性体による間接加圧方式に依存しているが、ここで「直接」とは加圧力の供給のみを意味し、「間接」とは加圧力と弾性力の双方の同時供給を意味する。従って伝達車に直接油圧シリンダを接合して可変加圧制御する場合であっても、この伝達車の摺動円板と油圧シリンダが一体となり浮遊状態ないし浮動状態にしてある限り、加圧力だけでなく弾性力の供給も可能になる。付勢装置29は、原動機73で駆動する油圧ポンプ71、弁制御部72で構成され、指令74を受けて押圧装置となる作動油とシリンダ室25cの圧力制御をする。なお油圧シリンダ25を円板1aと非回転の別体にしても良い。

【0041】

(第8実施例)

図8Bは、第8実施例として第7実施例の弾性装置3のみを伝達車1の回転軸芯と非同軸位置に設定した例である。摺動装置25が図8Bの右半分に点線で示す高加圧状態にあるときは、圧力伝達手段40のレバー41は点線の如く弾性装置3を高い圧縮状態で逆に実線で示す低い加圧状態で示す動作は他の実施例と同じである。上述以外の相違点は、圧力伝達手段40が支点75を中心に梃子機構を構成し、弾性装置3の弾性加圧力を反転させた点である。圧力伝達手段40はその他にも剛体リンク機構などジョイント等を用いて任意の角度に圧力伝達しても良い。

【0042】

(その他の実施例)

図8Bでは、弾性装置3のみが伝達車1とは非同軸位置に設置した場合を示したが、油圧シリンダ等の圧縮装置4のみを非同軸位置に配置しても良い。この場合は図6Bの第4実施例と同様に伝達車1と弾性装置3が直接当接するので、伝達車1には弾性力を直接供与でき圧縮装置4の摺動装置を浮動状態に支持する必要はない。更に変速制御部の共通駆動源は電気的なモータに制約されず、油圧などの流体モータなど各種のモータを採用しても良く、更に圧縮装置の摺動装置15,25を夫々非回転の油圧シリンダに構成しても良い。従って、本発明は「特許請求の範囲」から当業者が容易に創作しうる範囲内に於いて、設計仕様に応じた各種の変更乃至変形しても権利範囲に包含される。

【0043】

【発明の効果】

定馬力伝動型無段変速機では、負荷機器に動力供給する第一(出力)伝達車の側で先に述べた回転数と軸トルクの間の伝動関係式(1)を成立させる事が不可欠である。即ち出力動力が低速回転域で高加圧力をまた高速回転域で低加圧力を任意かつ連続的に軸トルクを変化させて付与する必要がある。この事は、ベルト伝達体から見るとベルト伝達体を変位制御即ち可変径位置決め制御により可変回転数制御機能をまた変圧制御即ち可変加圧制御により可変トルク制御機能をそれぞれ互に同期制御する必要がある事と、更に加圧力対回転数の間が互に反比例の関係にする事が同時に求められる。

【0044】

本発明では、該伝達車の加圧の際、弾性体を単純に伝達車に組込むだけでは反比例関係を実現できないので、圧縮装置を特殊な構成で弾性装置、伝達車および変速制御装置を本体中に相関関係をもって組込む事によって、上述の反比例関係と変位および変圧の同期制御とを同時に実現したものである。これによる最も優れた効用は、油圧制御の場合の様に第一伝達車に対して単に変位制御のための圧縮加圧力だけを供給するものでは無く、直列接合された弾性体による場合には常時圧縮加圧力および弾性力の双方を同時による弾性加圧力を可変供給できる点にある。この事は、弾性体が無段変速機に対しあらゆる内外からの衝撃等の要因の弾性吸収機能と自動調芯機能を保証すること事を示し、結果的に常時円滑安定伝達と高速度変速制御の両方を同時に達成する高品位の定馬力伝動を完成させるからである。

【0045】

しかも安定伝動だけでなく、伝達効率も向上し、耐久性、保守性および汎用性が一挙に増大する利点がある。圧縮装置に供給される加圧力によって得られる出力軸トルクが実装負荷機器の持つ軸トルクに近似して調節することが出来る。その結果伝動ロスの極めて少ない小型高効率の変速機が実現できる利点がある。またベルトと弾性体を交換するだけで圧縮装置を共通に出来るので、汎用性が増す利点があり工業的価値は大きい。

【図面の簡単な説明】

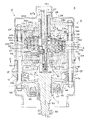

【図1】 本発明の第1実施例伝達車加圧装置用圧縮装置を用いた車両用無段変速機の横断面図で、

【図2】 図1に示す無段変速機のII−II線での縦断面図で、

【図3】 図1,2に示す無段変速機の操作器の一部の共通駆動源を示し、図3Aは第二伝達機の構成を、また図3Bは第一伝達機の構成を示す部分断面図で、さらに

【図4】 第1実施例装置による加圧装置の弾性加圧力・回転数の関係を示す特性図である。

【図5】 本発明の第2実施例装置を適用した工作機械用無段変速機の断面図である。

【図6】 図6は、片軸受支持の伝達車に適用した加圧装置で、図6Aは本発明の第3実施例装置の断面図を、また図6Bは本発明の第4実施例装置の断面図を夫々示す。

【図7】 図7は、両軸受支持の伝達車に適用した加圧装置で、図7Aは本発明の第5実施例装置の断面図、また図7Bは本発明の第6実施例装置の断面図を夫々示す。

【図8】 図8は、油圧シリンダを適用した伝達車加圧装置で、図8Aは本発明の第7実施例装置の断面図、また図8Bは本発明の第8実施例装置の断面図を夫々示す。

【符号の説明】

1 従動車、従動伝達車または第一伝達車

2 主動車、主動伝達車または第二伝達車

3 弾性装置

4 圧縮装置または第一圧縮装置

5 加圧装置、第一加圧装置または第一伝達車加圧装置

6 従動操作器

7 加圧装置、第二加圧装置または第二伝達車加圧装置

8 主動操作器

9 駆動源

10 変速機

10a 本体または本体基準面

10b 蓋体

11 伝達体

12 付勢装置、第二付勢装置、ウォーム伝達機または変速動力伝達機

14 圧縮装置または第二圧縮装置

15 摺動装置、第二摺動装置、巻上摺動装置または油圧摺動装置

15c、25c 押圧装置

16,26 応動具、雄ネジ体または第一摺動具

17,27 被動具、雌ネジ体または第二摺動具

25 摺動装置、第一摺動装置、巻上摺動装置または油圧摺動装置

25a 第1摺動装置

25b 第2摺動装置

27a、27b 被動具、雌ネジ体または第二摺動具

29 付勢装置、第一付勢装置、ウォーム伝達機または変速動力伝達機

32 係止装置

33 弾性体

35 筺体

36 被動体または底蓋

37 応動体

40 圧力伝達手段

Claims (13)

- 可変径伝達車の摺動円板を該回転軸の軸芯方向に加圧し変速比に応じて加圧力を変化させる変速機の伝達車加圧装置用圧縮装置において、

第一及び第二摺動具間の相対位置を該軸芯方向に調節可能に加圧変位させる押圧装置をもつ摺動装置とこの摺動装置に連結駆動する付勢装置とを有し、該回転軸と同軸又は非同軸配置された上記摺動装置は、弾性装置を直列圧縮する際に上記摺動円板の側に上記摺動装置を設置した時は該摺動装置を経て弾性振動を伝達可能に浮動支持され又は上記摺動円板の側に上記弾性装置を設置した時は該摺動装置を経る弾性振動を伝達不能に固定支持され該軸芯方向の加圧力を上記弾性装置に付与して生じた弾性加圧力を上記摺動円板に外部指令に応じて供給し伝達体狭持圧を調節する事で上記伝達車に可変に軸トルクの供給制御を果し、上記摺動装置及び上記付勢装置の一方又は双方はセルフロック又はブレーキ機能を有してなる伝達車加圧装置用圧縮装置。 - 請求項1において、上記摺動装置は、上記両摺動具を上記摺動円板と上記弾性装置との間に介在させて連結すると共に、上記両摺動具及び上記弾性装置を環状に形成して上記伝達車回転軸を同軸貫通させ又は該回転軸と同軸上で上記本体に設置する上記弾性装置と一体組付けしてなる伝達車加圧装置用圧縮装置。

- 可変径伝達車の摺動円板を該回転軸の軸芯方向に加圧し変速比に応じて加圧力を変化させる変速機の伝達車加圧装置用圧縮装置において、

第一及び第二摺動具間の相対位置を調節可能に加圧変位させる押圧装置をもつ摺動装置とこの摺動装置と連結し変速指令に応じて上記摺動装置を駆動する付勢装置とを有しかつ上記摺動装置及び上記付勢装置の一方又は双方は反転阻止のセルフロック又はブレーキ機能を持って構成されて伝達車加圧装置に設置され、上記摺動装置は変速指令に応じて弾性装置を直列圧縮して生じた弾性加圧力を上記摺動円板に供給し伝達体狭持圧を可変加圧する事で上記伝達車に任意の軸トルクの可変制御を果すと共に、上記摺動円板の変速移動分L01及び上記弾性装置の伸縮移動分L02を夫々個別に施す第1及び第2摺動装置又は該変速移動分L01と該伸縮移動分L02の総和移動分L0(=L01+L02)を施す単一共用の上記摺動装置で構成され、上記付勢装置は本体に設置された動力伝達機又は弁制御部で構成され変速指令を受けて上記各摺動装置を該軸芯方向に駆動してなる伝達車加圧装置用圧縮装置。 - 請求項1又は3において、上記圧縮装置は、ネジ装置又はカム装置で成る上記摺動装置とウォーム又はべベル伝達機或いは巻上伝達機で成る上記付勢装置とを互に該回転軸と同軸上に配置してなる伝達車加圧装置用圧縮装置。

- 請求項4において、上記摺動装置は、上記摺動円板の側に上記摺動装置を設置時に上記付勢装置に対し軸芯方向に弾性振動を伝達する為上記付勢装置との間で摺動可能な係合状態に連結支持してなる伝達車加圧装置用圧縮装置。

- 請求項4において、上記摺動装置は、上記ネジ装置を台形ネジ又はボールネジで或いは上記カム装置を摺動カム又は回転カムで構成してなる伝達車加圧装置用圧縮装置。

- 請求項1、3又は6において、上記摺動装置は、上記第一及び第二摺動具を夫々個別にもつ第1及び第2摺動装置の一方摺動具を互に単一共用した共用摺動具と他の二摺動具とで構成し、上記付勢装置は上記動力伝達機と上記共用摺動具とを共用して連結し他の上記二摺動具が互に逆向に同期制御してなる伝達車加圧装置用圧縮装置。

- 請求項1、2又は3において、上記圧縮装置は、上記伝達車回転軸に施した軸芯方向貫通孔の内側又は該回転軸の外側で夫々該軸芯と同軸上又は非同軸上に配置し又は該回転軸と同軸位置及び非同軸位置間に配置した圧力伝達手段を経て上記摺動円板と上記弾性装置との間で弾性振動を伝達可能に変速指令の弾性力又は加圧力を伝達してなる伝達車加圧装置用圧縮装置。

- 請求項1、2又は3において、上記摺動装置は、上記第一又は第二摺動具と上記伝達車又は上記弾性装置との間に軸受を設置して連結し上記摺動装置を上記伝達車の回転力又は上記第一又は第二摺動具の回転力から分離して上記弾性装置を直列圧縮してなる伝達車加圧装置用圧縮装置。

- 可変径第一及び第二伝達車の各摺動円板を各回転軸の軸芯方向に加圧し変速比に応じて各加圧力を変化させる変速機の伝達車加圧装置用圧縮装置において、

第一及び第二摺動具間の相対位置を調節可能に加圧変位させる押圧装置をもつ摺動装置とこの摺動装置と連結し変速指令に応じて上記摺動装置を駆動する付勢装置とを有しかつ上記摺動装置及び上記付勢装置の一方又は双方は反転阻止のセルフロック又はブレーキ機能を持って構成された第一及び第二圧縮装置を夫々第一及び第二伝達車加圧装置に個別設置され、上記第一圧縮装置の第一摺動装置は第一変速指令に応じて弾性装置を直列圧縮して生じた弾性加圧力を出力回転数と反比例させて上記第一伝達車の摺動円板に供給して伝達体狭持圧を可変加圧する事で可変の軸トルク制御を果しかつ上記第二圧縮装置の第二摺動装置は第二変速指令に応じて加圧力を上記第二伝達車の摺動円板に供給して上記伝達体を位置決め制御する事で速比制御を果すと共に、上記第一及び第二圧縮装置の第一及び第二付勢装置は、変速指令を分割区分した第一及び第二変速指令を夫々供給される事で、上記第一及び第二摺動装置の制御役割を区分しかつ該各回転軸芯の中心から軸芯方向に互に同期駆動してなる伝達車加圧装置用圧縮装置。 - 請求項1、3又は10において、上記圧縮装置は、上記押圧装置が作動油と室、カム傾斜接合面、又はネジ体とした上記摺動装置の上記第一及び第二摺動具を夫々ピストンプランジャ及びシリンダとする油圧シリンダ、水平応動具及び垂直被動具とするカム装置、又は雄ネジ体及び雌ネジ体とするネジ装置で、更に上記付勢装置を弁制御器と制御弁、巻上伝達機、又は歯車伝達機で夫々構成してなる伝達車加圧装置用圧縮装置。

- 請求項10又は11において、上記第一及び第二圧縮装置で、上記第二圧縮装置が上記第二摺動装置の移動変位量L1を変位するのに対し上記第一圧縮装置が上記第一摺動装置の移動変位量L0が上記第一摺動円板の変速移動分L01及び上記弾性装置の伸縮移動分L02を個別に又は該変速移動分L01と該伸縮移動分L02の総和移動分L0(=L01+L02)を単独に変位し夫々同期駆動してなる伝達車加圧装置用圧縮装置。

- 請求項10において、上記第一及び第二圧縮装置は、上記第一及び第二付勢装置をオーバラン阻止機能又はブレーキ機能を持つ駆動源と連結する事で上記変速機内部を伝達する変速指令に誤差の発生を阻止してなる伝達車加圧装置用圧縮装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP34651598A JP4410865B2 (ja) | 1998-10-29 | 1998-10-29 | 伝達車加圧装置用圧縮装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP34651598A JP4410865B2 (ja) | 1998-10-29 | 1998-10-29 | 伝達車加圧装置用圧縮装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000130528A JP2000130528A (ja) | 2000-05-12 |

| JP2000130528A5 JP2000130528A5 (ja) | 2006-12-07 |

| JP4410865B2 true JP4410865B2 (ja) | 2010-02-03 |

Family

ID=18383953

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP34651598A Expired - Lifetime JP4410865B2 (ja) | 1998-10-29 | 1998-10-29 | 伝達車加圧装置用圧縮装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4410865B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4700165B2 (ja) * | 2000-05-26 | 2011-06-15 | 富士重工業株式会社 | ベルト式無段変速装置 |

| JP5669347B2 (ja) * | 2007-09-05 | 2015-02-12 | 日本精工株式会社 | 無段変速機 |

| JP5779073B2 (ja) * | 2011-10-31 | 2015-09-16 | ジヤトコ株式会社 | 無段変速機 |

| JP5764857B2 (ja) * | 2012-10-05 | 2015-08-19 | 東京自動機工株式会社 | 可変伝動機 |

| JP5630676B2 (ja) * | 2013-04-15 | 2014-11-26 | 東京自動機工株式会社 | 可変伝動機 |

| CN113599722B (zh) * | 2021-08-03 | 2024-04-09 | 中科领航医疗科技有限公司 | 一种手术导航与放射性植入系统用植入针夹具及使用方法 |

-

1998

- 1998-10-29 JP JP34651598A patent/JP4410865B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000130528A (ja) | 2000-05-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4478225B2 (ja) | 伝達車 | |

| US6997832B2 (en) | Variable-speed control system for a transmission | |

| JP4785159B2 (ja) | 可変伝動機 | |

| JP2013167359A (ja) | 可変伝動機 | |

| JP4410865B2 (ja) | 伝達車加圧装置用圧縮装置 | |

| JP4450441B2 (ja) | 伝達車加圧装置 | |

| US6120400A (en) | Transmission wheel pressurizing apparatus for transmitting constant power in a variable speed transmission | |

| JP2001032898A (ja) | 弾性装置による伝達体加圧制御装置 | |

| JP2000120818A5 (ja) | ||

| JP4417457B2 (ja) | 無段変速機および同機用変速制御装置 | |

| JP4221099B2 (ja) | 変速制御装置 | |

| JP2000130528A5 (ja) | ||

| JP5252756B2 (ja) | 可変伝動装置 | |

| JP5155956B2 (ja) | 伝達車加圧装置 | |

| JP5252755B2 (ja) | 可変伝動装置 | |

| JP2000088069A (ja) | 無段変速機並びに同機用操作器および伝達体 | |

| JP4412684B2 (ja) | 変速機操作装置 | |

| JP6065337B2 (ja) | ベルト可変伝動機 | |

| JP2000088069A5 (ja) | ||

| JP5312414B2 (ja) | 可変伝動機 | |

| JP4412683B2 (ja) | 変速機 | |

| JP2000145907A5 (ja) | ||

| JP5764857B2 (ja) | 可変伝動機 | |

| JP5095787B2 (ja) | 可変伝動機 | |

| JP2010281454A5 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050908 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050908 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061020 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080424 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080708 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090324 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090430 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20091110 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091116 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121120 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131120 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |