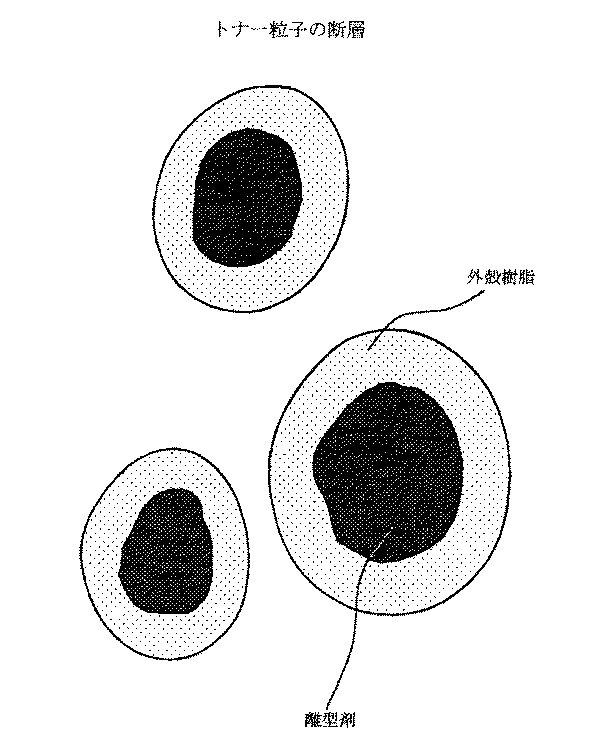

本発明者らが鋭意検討を行ったところ、トナー中にt−ブタノールを極微量含有させることが、トナー内部に存在しているワックスを定着時に瞬時にトナー表層へ染み出させるために有効であることが判明した。t−ブタノールが有効である理由として、融点が常温に近い約26℃であるため、定着時に瞬時に溶解することで、可塑剤として働き、ワックスがトナー表層へ染み出しやすくなるためと考えられる。

本発明において、トナー中のt−ブタノールの含有量としては、0.1〜1000ppmが好ましい。0.1ppm未満では上記効果が不十分となり、逆に1000ppmを超えてしまうと、高温高湿下等でトナーの耐ブロッキング性、流動性が悪化したり、帯電部材や感光体へのトナー融着が発生しやすくなる。

本発明のトナー中のt−ブタノールの含有量は、ガスクロマトグラフィーにより、検量線を作成し、内部標準法による容易に測定される。

更に、トナーの平均円形度が0.970以上であることが好ましい。すなわち、球形状に近いトナーほど、トナー表面のすべてに均等にt−ブタノールが染み出すことで、トナー中のワックスも効率良く表面全体に均等に染み出してくるためと考えられる。さらに、トナーの転写性が非常に良好なものとなる。逆に、平均円形度が0.970に満たない場合、上記効果が不十分となってしまう。

また、本発明のトナーはトナーの円形度分布において、モード円形度が0.99以上であることが好ましい。モード円形度が0.99以上であるということは、トナー粒子の多くが真球に近い形状を有することを意味しており、上記作用がより一層顕著になり、好ましい。

なお、本発明における平均円形度は、粒子の形状を定量的に表現する簡便な方法として用いたものであり、本発明では東亞医用電子製フロー式粒子像分析装置「FPIA−1000」を用いて測定を行い、3μm以上の円相当径の粒子群について測定された各粒子の円形度(Ci)を下式(1)によりそれぞれ求め、さらに下式(2)で示すように測定された全粒子の円形度の総和を全粒子数(m)で除した値を平均円形度(C)と定義する。

また、モード円形度は、円形度を0.40から1.00までを0.01毎に61分割し、測定した粒子の円形度をそれぞれの円形度に応じて各分割範囲に割り振り、円形度頻度分布において頻度値が最大となるピークの円形度である。

なお、本発明で用いている測定装置である「FPIA−1000」は、各粒子の円形度を算出後、平均円形度及びモード円形度の算出に当たって、粒子を得られた円形度によって、円形度0.40〜1.00を61分割したクラスに分け、分割点の中心値と頻度を用いて平均円形度及びモード円形度の算出を行う算出法を用いている。しかしながら、この算出法で算出される平均円形度及びモード円形度の各値と、上述した各粒子の円形度を直接用いる算出式によって算出される平均円形度及びモード円形度の各値との誤差は、非常に少なく、実質的には無視出来る程度のものであり、本発明においては、算出時間の短絡化や算出演算式の簡略化の如きデータの取り扱い上の理由で、上述した各粒子の円形度を直接用いる算出式の概念を利用し、一部変更したこのような算出法を用いても良い。

測定手順は、以下の通りである。

界面活性剤約0.1mgを溶解している水10mlに、トナー約5mgを分散させて分散液を調製し、超音波(20kHz、50W)を分散液に5分間照射し、分散液濃度を5000〜2万個/μlとして、前記装置により測定を行い、3μm以上の円相当径の粒子群の平均円形度及びモード円形度を求める。

本発明における平均円形度とは、トナーの凹凸の度合いの指標であり、トナーが完全な球形の場合1.000を示し、磁性トナーの表面形状が複雑になるほど平均円形度は小さな値となる。

なお、本測定において3μm以上の円相当径の粒子群についてのみ円形度を測定する理由は、3μm未満の円相当径の粒子群にはトナー粒子とは独立して存在する外部添加剤の粒子群も多数含まれるため、その影響によりトナー粒子群についての円形度が正確に見積もれないからである。

また、本発明のトナーは、重量平均粒径/個数平均粒径の比(D4/D1)が1.40以下であることが重要であり、より好ましくは1.35以下である。

重量平均粒径/個数平均粒径の比が1.40より大きいということは、トナー中に微粉が多数存在することを意味し、トナー粒子同士の接触点が増えるため、高温高湿下等でトナーの耐ブロッキング性、流動性が悪化しやすく好ましくない。

ここで、トナーの平均粒径及び粒度分布は、コールターカウンターTA−II型あるいはコールターマルチサイザー(コールター社製)等種々の方法で測定可能であるが、本発明においてはコールターマルチサイザー(コールター社製)を用い、個数分布、体積分布を出力するインターフェイス(日科機製)及びPC9801パーソナルコンピューター(NEC製)を接続し、電解液は1級塩化ナトリウムを用いて1%NaCl水溶液を調製する。たとえば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。

測定法としては、前記電解水溶液100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルフォン酸塩を0.1〜5mlを加え、更に測定試料を2〜20mg加える。試料を懸濁した電解液は超音波分散器で約1〜3分間分散処理を行い、前記コールターマルチサイザーによりアパーチャーとして100μmアパーチャーを用いて、2μm以上のトナー粒子の体積、個数を測定して体積分布と個数分布とを算出する。それから、体積分布から求めた体積基準の重量平均粒径(D4)、個数分布から求めた個数基準の長さ平均粒径、即ち数平均粒径(D1)を求める。後述の実施例においても同様に測定した。

本発明のトナーにおいて、更に高画質化のため、より微小な潜像ドットを忠実に現像するためには、トナーの重量平均径は3〜10μmが好ましく、更には4〜9μmであることがより好ましい。重量平均粒径が3μm未満のトナーにおいては、トナー全体の表面積が増えることに加え、粉体としての流動性及び撹拌性が低下し、個々のトナー粒子を均一に帯電させることが困難となることからカブリや転写性が悪化傾向となり、画像の不均一ムラの原因となりやすく好ましくない。また、トナーの重量平均粒径が10μmを超える場合には、文字やライン画像に飛び散りが生じやすく、高解像度が得られにくい。さらに装置が高解像度になっていくと10μm以上のトナーは1ドットの再現が悪化する傾向にある。

本発明のトナーは定着性向上のために、ワックスを含有することが好ましい。結着樹脂に対し1〜30質量%含有することが好ましい。より好ましくは3〜25質量%である。ワックスの含有量が1質量%未満ではワックスの添加効果が十分ではなく、さらに、オフセット抑制効果も不十分である。一方、30質量%を超えてしまうと長期間の保存性が悪化すると共に、着色剤等のトナー材料の分散性が悪くなり、トナーの着色力の悪化や画像特性の低下につながる。また、ワックスのしみ出しも起こりやすくなり、高温高湿下での耐久性が劣るものとなる。さらに、多量のワックスを内包するために、トナー形状がいびつになりやすくなる。

本発明のトナーに使用可能な離型剤としては、パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス及びその誘導体、モンタンワックスおよびその誘導体、フィッシャートロプシュ法による炭化水素ワックス及びその誘導体、ポリエチレンに代表されるポリオレフィンワックス及びその誘導体、カルナバワックス、キャンデリラワックス等、天然ワックス及びその誘導体などで、誘導体には酸化物や、ビニル系モノマーとのブロック共重合物、グラフト変性物を含む。さらには、高級脂肪族アルコール、ステアリン酸、パルミチン酸等の脂肪酸、あるいはその化合物、酸アミドワックス、エステルワックス、ケトン、硬化ヒマシ油及びその誘導体、植物系ワックス、動物性ワックスなども使用できる。

これらのワックスのうちでも、示差熱分析による吸熱ピークが40〜150℃のもの、即ち、示差走差熱量計により測定されるDSC曲線において昇温時に40〜110℃の領域に最大吸熱ピークを有するものが好ましく、さらには50〜100℃の領域に有するものがより好ましい。上記温度領域に最大吸熱ピークを有することにより、t−ブタノールの効果と相まって低温定着に大きく貢献しつつ、離型性をも効果的に発現する。しかしながら、最大吸熱ピークが40℃未満であると離型剤成分の自己凝集力が弱くなり、結果として耐高温オフセット性が悪化する。また、離型剤のしみだしが生じ易くなり、トナーの帯電量が低下すると共に、高温高湿下での耐久性が低下する。一方、該最大吸熱ピークが150℃を超えると、t−ブタノールの効果も不十分で定着温度が高くなり低温オフセットが発生しやすくなり好ましくない。さらに、水系媒体中で造粒/重合を行い重合方法により直接トナーを得る場合、該最大吸熱ピーク温度が高いと、主に造粒中に離型剤成分が析出する等の問題を生じ、造粒性が悪化しやすく好ましくない。

離型剤の吸熱量ならびに最大吸熱ピーク温度の測定は、「ASTM D 3418−8」に準じて行う。測定には、例えばパーキンエルマー社製DSC−7を用いる。装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。測定サンプルにはアルミニウム製のパンを用い、対照用に空パンをセットし、試料を一回200℃まで昇温させ熱履歴を除いた後、急冷し、再度、昇温速度10℃/minにて温度30〜200℃の範囲で昇温させた時に測定されるDSC曲線を用いる。後述の実施例においても同様に測定し、ピーク温度を融点とした。

本発明のトナーは、トナーのTHF可溶分のゲルパーミエーションクロマトグラフィー(GPC)により測定した分子量分布において、分子量5000〜50000の範囲にメインピークのピークトップがあることが好ましく、より好ましくは8000〜40000の範囲である。上記分子量領域にピークを有することにより、t−ブタノールの効果と相まって低温定着に大きく貢献しつつ、離型性をも効果的に発現する。ピークトップが5000未満であると、離型剤のしみだしが生じ易くなり、トナーの耐保存安定性に問題が生じたり、多数枚のプリントアウトを行った際にトナーの劣化が著しくなる。逆に、ピークトップが50000を超える場合には、t−ブタノールの効果も不十分で定着温度が高くなり低温オフセットが発生しやすくなり好ましくない。尚、GPCによるTHFに可溶な樹脂成分の分子量の測定は、以下の様にして行えばよい。

トナーをTHFに室温で24時間静置して溶解した溶液を、ポア径が0.2μmの耐溶剤性メンブランフィルターで濾過してサンプル溶液とし、以下の条件で測定する。尚、サンプル調製は、THFに可溶な成分の濃度が0.4〜0.6質量%になるようにTHFの量を調整する。

装置 :高速GPC HLC8120 GPC(東ソー社製)

カラム:Shodex KF−801、802、803、804、

805、806、807の7連(昭和電工社製)

溶離液:THF

流速 :1.0ml/min

オーブン温度:40.0℃

試料注入量 :0.10ml

また、試料の分子量の算出にあたっては、標準ポリスチレン樹脂(東ソー社製TSK スタンダード ポリスチレン F−850、F−450、F−288、F−128、F−80、F−40、F−20、F−10、F−4、F−2、F−1、A−5000、A−2500、A−1000、A−500)により作成した分子量校正曲線を使用する。

トナーの分子量は、用いる開始剤、架橋剤の種類、量等の組み合せにより、任意に変えることが可能である。また、連鎖移動剤等を使用しても調整可能である。

本発明のトナーは、重合開始剤として、10時間半減期温度が86℃以上の有機過酸化物と、還元剤からなるレドックス開始剤を用いて、重合性単量体組成物を重合することが好ましい。

86℃に満たない有機過酸化物を還元剤と組合せレドックス開始剤として使用した場合、反応性が高く、反応制御しにくく、本発明のトナーの分子量を得ることが困難となる。さらに好ましくは、前記有機過酸化物が、t−ブチルハイドロパーオキサイド(10時間半減期温度166.5℃)、ジ−t−ブチルパーオキサイド(10時間半減期温度123.7℃)、t−ブチルパーオキシイソプロピルモノカーボネート(10時間半減期温度98.7℃)から選ばれることが好ましい。

これは、これら有機過酸化物が分解し、その一部が水素引き抜き反応によってt−ブタノールを生じることで、トナーバインダー樹脂中により均一に分散されるためと考えられる。

また、本発明に使用される還元剤としては、硫黄または窒素元素を含有しない有機化合物であることが好ましく、更には、アスコルビン酸又は、アスコルビン酸塩であることがより好ましい。

これは、硫黄や、窒素原子を有する有機化合物がトナー中に残存した場合、トナーの帯電性が劣化する傾向にある。特にネガ性トナーの場合、窒素原子を含有する有機化合物が残存すると帯電性に好ましくない。

還元剤としてアスコルビン酸又は、アスコルビン酸塩を使用した場合、アスコルビン酸又は、アスコルビン酸塩が水溶性であり、除去しやすいこと、また、水系媒体中での重合反応時に分散安定剤の効果も得られるため好ましい。

トナーのガラス転移点温度(Tg)は、40〜80℃であることが好ましく、より好ましくは45℃〜70℃である。Tgが40℃よりも低いとトナーの保存性が低下し、80℃よりも高いと定着性に劣る。トナーのガラス転移点の測定には例えば、パーキンエルマー社製DSC−7の様な高精度の内熱式入力補償型の示差走査熱量計で測定を行う。測定方法は、ASTMD3418−8に準じて行う。本発明においては、試料を1回昇温させ前履歴をとった後、急冷し、再度昇温速度10℃/min、温度30〜200℃の範囲で昇温させた時に測定されるDSC曲線を用いる。

また、本発明に係わるトナーは、特公昭56−13945号公報等に記載のディスク又は多流体ノズルを用い溶融混合物を空気中に霧化し球状トナーを得る方法や、単量体には可溶で得られる重合体が不溶な水系有機溶剤を用い直接トナーを生成する分散重合方法又は水溶性極性重合開始剤存在下で直接重合しトナーを生成するソープフリー重合方法に代表される乳化重合方法等を用いトナーを製造する方法でも製造が可能であるが、本発明に係わるトナーの必須要件である平均円形度が0.970以上という物性を得る為には、機械的・熱的あるいは何らかの特殊な処理を行うことが必要となり、生産性が劣るものとなる。

そこで、本発明においては、トナーを重合法、特には懸濁重合法により製造することが好ましい。

次に本発明に関わる重合トナーの懸濁重合法による製造方法を説明する。一般にトナー組成物、すなわち結着樹脂となる重合性単量体中に、着色剤、離型剤、可塑剤、荷電制御剤、架橋剤、場合によって磁性粉体等、トナーとして必要な成分及びその他の添加剤、例えば、高分子重合体、分散剤等を適宜加えて、分散機等によって均一に溶解または分散させた重合性単量体組成物を、分散安定剤を含有する水系媒体中に懸濁し、重合開始剤で重合することによって製造できる。

本発明の重合トナーの製造において、重合性単量体組成物を構成する重合性単量体としては以下のものが挙げられる。

重合性単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−メトキシスチレン、p−エチルスチレン等のスチレン系単量体、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−プロピル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸エステル類その他のアクリロニトリル、メタクリロニトリル、アクリルアミド等の単量体が挙げられる。これらの単量体は単独、または混合して使用し得る。上述の単量体の中でも、スチレンまたはスチレン誘導体を単独で、あるいは他の単量体と混合して使用することがトナーの現像特性及び耐久性の点から好ましい。

本発明の重合トナーの製造においては、重合性単量体組成物に樹脂を添加して重合しても良い。例えば、単量体では水溶性のため水性懸濁液中では溶解して乳化重合を起こすため使用できないアミノ基、カルボン酸基、水酸基、スルフォン酸基、グリシジル基、ニトリル基等、親水性官能基含有の重合性単量体成分をトナー中に導入したい時には、これらとスチレンあるいはエチレン等、ビニル化合物とのランダム共重合体、ブロック共重合体、あるいはグラフト共重合体等、共重合体の形にして、あるいはポリエステル、ポリアミド等の重縮合体、ポリエーテル、ポリイミン等、重付加重合体の形で使用が可能となる。こうした極性官能基を含む高分子重合体をトナー中に共存させると、前述のワックス成分を相分離させ、より内包化が強力となり、耐ブロッキング性、現像性の良好なトナーを得ることができる。

これらの樹脂の中でも特にポリエステル樹脂を含有することにより、その効果は大きな物となる。これは次に述べる理由からと考えている。ポリエステル樹脂は比較的極性の高い官能基であるエステル結合を数多く含む為、樹脂自身の極性が高くなる。その極性の為、水系分散媒中では液滴表面にポリエステルが偏在する傾向が強くなり、その状態を保ちながら重合が進行し、トナーとなる。この為、トナー表面にポリエステル樹脂が偏在することで表面状態や、表面組成が均一なものとなり、その結果帯電性が均一になると共に、離型剤の内包性が良好なこととの相乗効果により非常に良好な現像性を得ることが出来る。

本発明に使用されるポリエステル樹脂は、例えばトナーの帯電性、耐久性および定着性などの物性をコントロールする上で、飽和ポリエステル樹脂、不飽和ポリエステル樹脂、あるいはその両者を適宜選択して使用することが可能である。

本発明に使用されるポリエステル樹脂は、アルコール成分と酸成分から構成される通常のものが使用でき、両成分については以下に例示する。

アルコール成分としては、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、2,3−ブタンジオール、ジエチレングリコール、トリエチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、2−エチル−1,3−ヘキサンジオール、シクロヘキサンジメタノール、ブテンジオール、オクテンジオール、シクロヘキセンジメタノール、水素化ビスフェノールA、また式(I)で表されるビスフェノール誘導体;

[式中、Rはエチレンまたはプロピレン基であり、x,yはそれぞれ1以上の整数であり、かつx+yの平均値は2〜10である。]、

あるいは式(I)の化合物の水添物、また、式(II)で示されるジオール;

あるいは式(II)の化合物の水添物のジオールが挙げられる。

2価のカルボン酸としてはフタル酸、テレフタル酸、イソフタル酸、無水フタル酸の如きベンゼンジカルボン酸またはその無水物;コハク酸、アジピン酸、セバシン酸、アゼライン酸の如きアルキルジカルボン酸またはその無水物、またさらに炭素数6〜18のアルキルまたはアルケニル基で置換されたコハク酸もしくはその無水物;フマル酸、マレイン酸、シトラコン酸、イタコン酸の如き不飽和ジカルボン酸またはその無水物などが挙げられる。

さらに、アルコール成分としてグリセリン、ペンタエリスリトール、ソルビット、ソルビタン、ノボラック型フェノール樹脂のオキシアルキレンエーテルの如き多価アルコールが挙げられ、酸成分としてトリメリット酸、ピロメリット酸、1,2,3,4−ブタンテトラカルボン酸、ベンゾフェノンテトラカルボン酸やその無水物等の多価カルボン酸が挙げられる。

上記ポリエステル樹脂の中では、帯電特性、環境安定性が優れておりその他の電子写真特性においてバランスのとれた前記のビスフェノールAのアルキレンオキサイド付加物が好ましく使用される。この化合物の場合には、定着性やトナーの耐久性の点においてアルキレンオキサイドの平均付加モル数は2〜10が好ましい。

本発明におけるポリエステル樹脂は全成分中45〜55モル%がアルコール成分であり、55〜45モル%が酸成分であることが好ましい。

ポリエステル樹脂は、本発明のトナー製造方法においてトナー粒子表面に存在し、得られるトナー粒子が安定した帯電性を発現するためには、0.1〜50mgKOH/樹脂1gの酸価を有していることが好ましい。0.1mgKOH/樹脂1g未満だとトナー表面への存在量が絶対的に不足し、50mgKOH/樹脂1gを超えるとトナーの帯電性に悪影響を及ぼす。さらに本発明では、5〜35mgKOH/樹脂1gの酸価の範囲がより好ましい。

本発明においては、得られるトナー粒子の物性に悪影響を及ぼさない限り2種以上のポリエステル樹脂を併用したり、例えば、シリコーンやフルオロアルキル基含有化合物により変性したりして物性を調整することも好適に行われる。

また、このような極性官能基を含む高分子重合体を使用する場合、その平均分子量は5,000以上が好ましく用いられる。5,000未満、特に4,000未満では、本重合体が表面付近に集中し易いことから、現像性、耐ブロッキング性等に悪い影響が起こり易くなり好ましくない。

また、材料の分散性や定着性、あるいは画像特性の改良等を目的として上記以外の樹脂を単量体系中に添加しても良く、用いられる樹脂としては、例えば、ポリスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体;スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体;ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチラール、シリコーン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族または脂環族炭化水素樹脂、芳香族系石油樹脂などが単独或いは混合して使用できる。これら樹脂の添加量としては、重合性単量体100質量部に対し1〜20質量部が好ましい。1質量部未満では添加効果が小さく、一方20質量部より多く添加すると重合トナーの種々の物性設計が難しくなる。

さらに、重合性単量体を重合して得られるトナーの分子量範囲とは異なる分子量の重合体を単量体中に溶解して重合すれば、分子量分布の広い、耐オフセット性の高いトナーを得ることが出来る。

本発明で使用される重合開始剤としては、先に述べたレドックス開始剤に、従来公知のアゾ系重合開始剤、過酸化物系重合開始剤などを併用しても良い。アゾ系重合開始剤としては、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリル等が例示され、過酸化物系重合開始剤としてはt−ブチルパーオキシアセテート、t−ブチルパーオキシラウレート、t−ブチルパーオキシピバレート、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシネオデカノエート、t−ヘキシルパーオキシアセテート、t−ヘキシルパーオキシラウレート、t−ヘキシルパーオキシピバレート、t−ヘキシルパーオキシ−2−エチルヘキサノエート、t−ヘキシルパーオキシイソブチレート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシベンゾエート、α,α’−ビス(ネオデカノイルパーオキシ)ジイソプロピルベンゼン、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、2,5−ジメチル−2,5−ビス(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノエート、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、2,5−ジメチル−2,5−ビス(ベンゾイルパーオキシ)ヘキサン、t−ブチルパーオキシ−m−トルオイルベンゾエート、ビス(t−ブチルパーオキシ)イソフタレート、t−ブチルパーオキシマレイックアシッド、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、2,5−ジメチル−2,5−ビス(m−トルオイルパーオキシ)ヘキサンなどのパーオキシエステル、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、イソブチリルパーオキサイドなどのジアシルパーオキサイド、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネートなどのパーオキシジカーボネート、1,1−ジ−t−ブチルパーオキシシクロヘキサン、1,1−ジ−t−ヘキシルパーオキシシクロヘキサン、1,1−ジ−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサン、2,2−ジ−t−ブチルパーオキシブタンなどのパーオキシケタール、ジクミルパーオキサイド、t−ブチルクミルパーオキサイドなどのジアルキルパーオキサイド、その他としてt−ブチルパーオキシアリルモノカーボネート等が挙げられる。

本発明に使用される架橋剤としては、主として2個以上の重合可能な二重結合を有する化合物が用いられ、例えば、ジビニルベンゼン、ジビニルナフタレン等のような芳香族ジビニル化合物;例えばエチレングリコールジアクリレート、エチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレート等のような二重結合を2個有するカルボン酸エステル;ジビニルアニリン、ジビニルエーテル、ジビニルスルフィド、ジビニルスルホン等のジビニル化合物;及び3個以上のビニル基を有する化合物;が単独もしくは混合物として用いられる。添加量としては、使用する開始剤、架橋剤の種類、反応条件で調整が必要であるが、おおむね、重合性単量体100質量部に対して、0.01〜5質量部が適当である。

本発明に用いられる着色剤は、黒色着色剤としてカーボンブラック,磁性体,以下に示すイエロー/マゼンタ/シアン着色剤を用い黒色に調色されたものが利用される。また、重合法により生成されるトナーに用いられる着色剤の場合、着色剤の持つ重合阻害性や水相移行性に注意を払う必要がある。着色剤を好ましくは表面改質(たとえば重合阻害のない疎水化処理)を施したほうが良い。特に染料やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。本発明のレドックス開始剤では、カーボンブラックに対しては、重合阻害の影響を受けやすい。

イエロー着色剤としては、縮合アゾ化合物,イソインドリノン化合物,アンスラキノン化合物,アゾ金属錯体,メチン化合物,アリルアミド化合物に代表される化合物が用いられる。具体的には、C.I.ピグメントイエロー12、13、14、15、17、62、74、83、93、94、95、109、110、111、128、129、147、168、180等が好適に用いられる。

マゼンタ着色剤としては、縮合アゾ化合物,ジケトピロロピロール化合物,アントラキノン,キナクリドン化合物,塩基染料レーキ化合物,ナフトール化合物,ベンズイミダゾロン化合物,チオインジゴ化合物,ペリレン化合物が用いられる。具体的には、C.I.ピグメントレッド2、3、5、6、7、23、48:2、48:3、48:4、57:1、81:1、122、146、166、169、177、184、185、202、206、220、221、254が特に好ましい。

本発明に用いられるシアン着色剤としては、銅フタロシアニン化合物及びその誘導体,アントラキノン化合物,塩基染料レーキ化合物等が利用できる。具体的には、C.I.ピグメントブルー1、7、15、15:1、15:2、15:3、15:4、60、62、66等が特に好適に利用される。

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明の着色剤は、色相角,彩度,明度,耐侯性,OHP透明性,トナー中への分散性の点から選択される。該着色剤の添加量は、樹脂100質量部に対し1〜20質量部添加して用いられる。

さらに本発明のトナーは着色剤として磁性材料を含有させ磁性トナーとしても使用しうる。この場合、磁性材料は着色剤の役割をかねることもできる。本発明において、磁性トナー中に含まれる磁性材料としては、マグネタイト、ヘマタイト、フェライト等の酸化鉄;鉄、コバルト、ニッケルのような金属或いはこれらの金属のアルミニウム、コバルト、銅、鉛、マグネシウム、スズ、亜鉛、アンチモン、ベリリウム、ビスマス、カドミウム、カルシウム、マンガン、セレン、チタン、タングステン、バナジウムのような金属の合金及びその混合物等が挙げられる。

本発明に用いられる磁性体は、より好ましくは、表面改質された磁性体が好ましく、重合法トナーに用いる場合には、重合阻害のない物質である表面改質剤により、疎水化処理を施したものが好ましい。このような表面改質剤としては、例えばシランカップリング剤、チタンカップリング剤等を挙げることができる。

これらの磁性体は平均粒子が2μm以下、好ましくは0.1〜0.5μm程度のものが好ましい。トナー粒子中に含有させる量としては結着樹脂100質量部に対し約20〜200質量部、特に好ましくは結着樹脂100質量部に対し40〜150質量部が良い。

また、7.96×102kA/m印加での磁気特性が保磁力(Hc)1.59〜23.9kA/m、飽和磁化(σs)50〜200Am2/kg、残留磁化(σr)2〜20Am2/kgの磁性体が好ましい。

本発明のトナーには、荷電特性を安定化するために荷電制御剤を配合しても良い。荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナーを直接重合法を用いて製造する場合には、重合阻害性が低く、水系分散媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。具体的な化合物としては、ネガ系荷電制御剤としてサリチル酸、アルキルサリチル酸、ジアルキルサリチル酸、ナフトエ酸、ダイカルボン酸の如き芳香族カルボン酸の金属化合物、アゾ染料あるいはアゾ顔料の金属塩または金属錯体、スルホン酸又はカルボン酸基を側鎖に持つ高分子型化合物、ホウ素化合物、尿素化合物、ケイ素化合物、カリックスアレーン等が挙げられる。ポジ系荷電制御剤として四級アンモニウム塩、該四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、ニグロシン系化合物、イミダゾール化合物等が挙げられる。

電荷制御剤をトナーに含有させる方法としては、トナー粒子内部に添加する方法と外添する方法がある。これらの電荷制御剤の使用量としては、結着樹脂の種類、他の添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、内部添加する場合は、好ましくは結着樹脂100質量部に対して0.1〜10質量部、より好ましくは0.1〜5質量部の範囲で用いられる。また、外部添加する場合、トナー100質量部に対し、好ましくは0.005〜1.0質量部、より好ましくは0.01〜0.3質量部である。

本発明のトナーを重合法で製造する方法では、一般に上述の着色剤、磁性粉体、離型剤等のトナー組成物等を重合性単量体に適宜加えて、ホモジナイザー、ボールミル、コロイドミル、超音波分散機等の分散機によって均一に溶解または分散させ、重合性単量体組成物とする。これを、分散安定剤を含有する水系媒体中に懸濁する。この時、高速撹拌機もしくは超音波分散機のような高速分散機を使用して一気に所望のトナー粒子のサイズとするほうが、得られるトナー粒子の粒径がシャープになる。重合開始剤としての有機過酸化物の添加の時期としては、重合性単量体中に他の添加剤を添加する時同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒中または、造粒直後に、重合反応を開始する前に重合性単量体あるいは溶媒に溶解した重合開始剤を加えることも出来る。レドックス開始剤として還元剤の添加はあらかじめ、水系媒体中に添加しておいても良いし、また、造粒中または、造粒直後、重合反応中に添加しても良い。

造粒後は、通常の撹拌機を用いて、粒子状態が維持され且つ粒子の浮遊・沈降が防止される程度の撹拌を行なえば良い。

本発明のトナーを重合法で製造する場合には、分散安定剤として公知の界面活性剤や有機分散剤・無機分散剤が使用できる。中でも無機分散剤は、有害な超微粉を生じ難く、その立体障害性により分散安定性を得ているので反応温度を変化させても安定性が崩れ難く、洗浄も容易でトナーに悪影響を与え難いので、好ましく使用できる。こうした無機分散剤の例としては、燐酸カルシウム、燐酸マグネシウム、燐酸アルミニウム、燐酸亜鉛等の燐酸多価金属塩、炭酸カルシウム、炭酸マグネシウム等の炭酸塩、メタ硅酸カルシウム、硫酸カルシウム、硫酸バリウム等の無機塩、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、シリカ、ベントナイト、アルミナ等の無機酸化物が挙げられる。

これら無機分散剤を用いる場合には、そのまま使用しても良いが、より細かい粒子を得るため、水系媒体中にて該無機分散剤粒子を生成させて用いることが出来る。例えば、燐酸カルシウムの場合、高速撹拌下、燐酸ナトリウム水溶液と塩化カルシウム水溶液とを混合して、水不溶性の燐酸カルシウムを生成させることが出来、より均一で細かな分散が可能となる。この時、同時に水溶性の塩化ナトリウム塩が副生するが、水系媒体中に水溶性塩が存在すると、重合性単量体の水への溶解が抑制されて、乳化重合に依る超微粒トナーが発生し難くなるので、より好都合である。無機分散剤は、重合終了後酸あるいはアルカリで溶解して、ほぼ完全に取り除くことが出来る。

また、これらの無機分散剤は、重合性単量体100質量部に対して、0.2〜20質量部を単独で使用することが望ましいが、超微粒子を発生し難いもののトナーの微粒化はやや苦手であるので、0.001〜0.1質量部の界面活性剤を併用しても良い。

界面活性剤としては、例えばドデシルベンゼン硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸ナトリウム、ステアリン酸カリウム等が挙げられる。

前記重合工程においては、重合温度は40℃以上、一般には50〜90℃の温度に設定して重合を行なう。この温度範囲で重合を行なうと、内部に封じられるべき離型剤やワックスの類が、相分離により析出して内包化がより完全となる。残存する重合性単量体を消費するために、重合反応終期ならば、反応温度を90〜150℃にまで上げる事は可能である。また、本発明では、トナー中のt−ブタノール量を調整するために、蒸留を行うことが好ましい。

重合トナー粒子は重合終了後、公知の方法によって濾過、洗浄、乾燥を行い、必要により無機微粉体を混合し表面に付着させることで、本発明のトナーを得ることができる。また、製造工程に分級工程を入れ、粗粉や微粉をカットすることも、本発明の望ましい形態の一つである。

本発明においてトナーは、流動化剤として個数平均一次粒径4〜100nmの無機微粉体が添加されることも好ましい形態である。無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のために添加されるが、無機微粉体を疎水化処理するなどの処理によってトナーの帯電量の調整、環境安定性の向上等の機能を付与することも好ましい形態である。

無機微粉体の個数平均一次粒径が100nmよりも大きい場合、或いは100nm以下の無機微粉体が添加されていない場合には、良好なトナーの流動性が得られず、トナー粒子への帯電付与が不均一になり易く、カブリの増大、画像濃度の低下、トナー飛散等の問題を避けられない。無機微粉体の個数平均一次粒径が4nmよりも小さい場合には、無機微粉体の凝集性が強まり、一次粒子ではなく解砕処理によっても解れ難い強固な凝集性を持つ粒度分布の広い凝集体として挙動し易く、凝集体の現像、像担持体或いはトナー担持体等を傷つけるなどによる画像欠陥を生じ易くなる。トナー粒子の帯電分布をより均一とするためには無機微粉体の個数平均一次粒径は6〜70nmであることがより良い。

本発明において、無機微粉体の個数平均一次粒径の測定法は、走査型電子顕微鏡により拡大撮影したトナーの写真で、更に走査型電子顕微鏡に付属させたXMA等の元素分析手段によって無機微粉体の含有する元素でマッピングされたトナーの写真を対照しつつ、トナー表面に付着或いは遊離して存在している無機微粉体の一次粒子を100個以上測定し、個数基準の平均一次粒径、個数平均一次粒径を求めることで測定出来る。

本発明で用いられる無機微粉体としては、シリカ、酸化チタン、アルミナなどが使用でき、単独で用いても、複数種組み合わせて用いても良い。シリカとしては、例えば、ケイ素ハロゲン化物の蒸気相酸化により生成されたいわゆる乾式法又はヒュームドシリカと称される乾式シリカ、及び水ガラス等から製造されるいわゆる湿式シリカの両者が使用可能であるが、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO3 2-等の製造残滓の少ない乾式シリカの方が好ましい。また乾式シリカにおいては、製造工程において例えば、塩化アルミニウム、塩化チタン等他の金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粉体を得ることも可能でありそれらも包含する。

個数平均一次粒径が4〜100nmの無機微粉体の添加量は、トナー粒子に対して0.1〜3.0質量%であることが好ましく、添加量が0.1質量%未満ではその効果が十分ではなく、3.0質量%以上では定着性が悪くなる。

なお、無機微粉体の含有量は、蛍光X線分析を用い、標準試料から作成した検量線を用いて定量できる。

また本発明において無機微粉体は、疎水化処理されたものであることが高温高湿環境下での特性から好ましい。トナーに添加された無機微粉体が吸湿すると、トナー粒子の帯電量が著しく低下し、トナー飛散が起こり易くなる。

疎水化処理に用いる処理剤としては、シリコーンワニス、各種変性シリコーンワニス、シリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機硅素化合物、有機チタン化合物等の処理剤を単独で或いは併用して処理しても良い。

その中でも、シリコーンオイルにより処理したものが好ましく、より好ましくは、無機微粉体をシラン化合物で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理したものが高湿環境下でもトナー粒子の帯電量を高く維持し、トナー飛散を防止する上でよい。

そのような無機微粉体の処理方法としては、例えば第一段反応として、シラン化合物でシリル化反応を行ないシラノール基を化学結合により消失させた後、第二段反応としてシリコーンオイルにより表面に疎水性の薄膜を形成することができる。

上記シリコーンオイルは、25℃における粘度が10〜200,000mm2/sのものが、さらには3,000〜80,000mm2/sのものが好ましい。10mm2/s未満では、無機微粉体に安定性が無く、熱および機械的な応力により、画質が劣化する傾向がある。200,000mm2/sを超える場合は、均一な処理が困難になる傾向がある。

使用されるシリコーンオイルとしては、例えばジメチルシリコーンオイル、メチルフェニルシリコーンオイル、α−メチルスチレン変性シリコーンオイル、クロルフェニルシリコーンオイル、フッ素変性シリコーンオイル等が特に好ましい。

無機微粉体をシリコーンオイルで処理する方法としては、例えば、シラン化合物で処理された無機微粉体とシリコーンオイルとをヘンシェルミキサー等の混合機を用いて直接混合してもよいし、無機微粉体にシリコーンオイルを噴霧する方法を用いてもよい。あるいは適当な溶剤にシリコーンオイルを溶解あるいは分散させた後、無機微粉体を加え混合し溶剤を除去する方法でもよい。無機微粉体の凝集体の生成が比較的少ない点で噴霧機を用いる方法がより好ましい。

シリコーンオイルの処理量は、無機微粉体100質量部に対し1〜40質量部、好ましくは3〜35質量部が良い。シリコーンオイルの量が少なすぎると良好な疎水性が得られず、多すぎるとカブリ発生等の不具合が生ずる傾向がある。

本発明で用いられる無機微粉体は、トナーに良好な流動性を付与させる為にシリカ、アルミナ、酸化チタンが好ましく、その中でも特にシリカであることが好ましい。更に、窒素吸着によるBET法で測定したシリカの比表面積が20〜350m2/g範囲内のものが好ましく、より好ましくは25〜300m2/gのものが更に良い。

比表面積は、BET法に従って、比表面積測定装置オートソーブ1(湯浅アイオニクス社製)を用いて試料表面に窒素ガスを吸着させ、BET多点法を用いて比表面積を算出する。

本発明において、無機微粉体の遊離率は0.1〜2.0%であることが好ましく、より好ましくは0.1〜1.50%である。無機微粉体の遊離率は、パーティクルアナライザー(PT1000:横河電機(株)製)により測定されたものであり、Japan Hardcopy97論文集の65−68ページに記載の原理で測定を行う。具体的には、該装置はトナー等の微粒子を一個づつプラズマへ導入し、微粒子の発光スペクトルから発光物の元素、粒子数、粒子の粒径を知ることが出来る。例えば、無機微粉体としてシリカを用いた場合、遊離率とは、結着樹脂の構成元素である炭素原子の発光と、ケイ素原子の発光の同時性から次式により定義される値である。

シリカの遊離率(%)=100×(けい素原子のみの発光回数/

(炭素原子と同時に発光したけい素原子の発光回数+

けい素原子のみの発光回数))

ここで、炭素原子とケイ素原子の同時発光とは、炭素原子の発光から2.6msec以内に発光したケイ素原子の発光を同時発光とし、それ以降のケイ素原子の発光はケイ素原子のみの発光とする。

具体的な測定方法は以下の通りである。0.1%酸素含有のヘリウムガスを用い、23℃で湿度60%の環境にて測定を行い、トナーサンプルは同環境下にて1晩放置し、調湿したものを測定に用いる。また、チャンネル1で炭素原子、チャンネル2でケイ素原子(測定波長288.160nm,Kファクターは推奨値を使用)を測定し、一回のスキャンで炭素原子の発光数が1000〜1400個となるようにサンプリングを行い、炭素原子の発光数が総数で10000以上となるまでスキャンを繰り返し、発光数を積算する。この時、炭素元素の発光個数を縦軸に、炭素元素の三乗根電圧を横軸にとった分布において、該分布が極大を一つ有し、更に、谷が存在しない分布となるようにサンプリングし、測定を行う。そして、このデータを元に、全元素のノイズカットレベルを1.50Vとし、上記計算式を用い、シリカの遊離率を算出する。後述の実施例においても同様に測定した。

本発明者らが検討を行ったところ、シリカの遊離率が0.1%より少ないと多数枚画出し試験の後半、特に高温高湿下でカブリの増大、がさつきが生じる。一般に、高温環境下では規制部材等のストレスにより外添剤の埋め込みが起りやすく、多数枚印刷後はトナーの流動性は初期に比べ劣るものとなってしまい、上記の問題が生じてしまうと考えられる。しかしながら、シリカの遊離率が0.1%以上であるとこのような問題は生じにくい。これは、ある程度シリカが遊離した状態で存在すると、トナーの流動性が良好となる為に、耐久による埋め込みが生じにくくなると共に、ストレスによりトナーに付着しているシリカの埋め込みが生じても、遊離のシリカがトナー表面に付着することによりトナーの流動性の低下が少なくなる為であると考えている。

一方、シリカの遊離率が2.00%より多いと遊離のシリカが帯電規制部材を汚染し、カブリの増大を生じ好ましくない。また、このような状態ではトナーの帯電均一性も損なわれ、転写効率も低下する。このため、シリカの遊離率は0.1〜2.0%であることが重要である。

また、本発明のトナーは、クリーニング性向上等の目的で、さらに一次粒径30nmを超える(好ましくは比表面積が50m2/g未満)、より好ましくは一次粒径50nm以上(好ましくは比表面積が30m2/g未満)の無機又は有機の球状に近い微粒子をさらに添加することも好ましい形態のひとつである。例えば球状シリカ粒子、球状ポリメチルシルセスキオキサン粒子、球状樹脂粒子等が好ましく用いられる。

本発明に用いられる磁性トナーには、実質的な悪影響を与えない範囲内で更に他の添加剤、例えばポリフッ化エチレン粉末、ステアリン酸亜鉛粉末、ポリフッ化ビニリデン粉末等の滑剤粉末、あるいは酸化セリウム粉末、炭化硅素粉末、チタン酸ストロンチウム粉末などの研磨剤、また、逆極性の有機微粒子、及び無機微粒子を現像性向上剤として少量用いる事もできる。これらの添加剤も表面を疎水化処理して用いることも可能である。

上記微粉末をトナーに外添する方法としてはトナーと微粉末を混合、撹拌することにより行う。具体的にはメカノフュージョン、I式ミル、ハイブリタイザー、ターボミル、ヘンシェルミキサー等が挙げられ、粗粒の発生を防ぐという観点からヘンシェルミキサーを用いることが特に好ましい。

また、微粒子の遊離率を調整する為、外添時の温度、外添強度、外添時間等を調整することが好ましい。一例としてヘンシェルミキサーを用いた場合、外添時の槽内温度は50℃以下であることが好ましい。これ以上の温度であると、熱により外添剤の埋め込みが急激に起ると共に粗粒が発生し、好ましくない。また、ヘンシェルミキサーの羽根の周速としては外添剤の遊離率を調整するという観点から10〜80m/secであることが好ましい。

本発明のトナーは、非磁性一成分系現像剤のトナーとして使用することも可能であり、キャリア粒子を有する二成分系現像剤用のトナーとしても使用可能である。非磁性トナーを用いる場合には、ブレード又はローラを用い、現像スリーブにて強制的に摩擦帯電しスリーブ上にトナーを付着せしめることで搬送せしめる方法がある。

二成分系現像剤として用いる場合には、本発明のトナーと共に、キャリアを用い現像剤として使用する。磁性キャリアとしては、鉄,銅,亜鉛,ニッケル,コバルト,マンガン,クロム元素からなる元素単独又は複合フェライト状態で構成される。磁性キャリアの形状として、球状,扁平又は不定形がある。更に磁性キャリア粒子表面状態の微細構造(たとえば表面凹凸性)をもコントロールすることが好ましい。一般的には、上記無機酸化物を焼成、造粒することにより、あらかじめ、磁性キャリアコア粒子を生成した後、樹脂にコーティングする方法が用いられている。磁性キャリアのトナーへの負荷を軽減する意味合いから、無機酸化物と樹脂を混練後、粉砕、分級して低密度分散キャリアを得る方法や、さらには、直接無機酸化物とモノマーとの混練物を水系媒体中にて懸濁重合せしめ真球状の磁性キャリアを得る方法も利用することが可能である。

上記キャリア粒子の表面を樹脂で被覆する被覆キャリアは、特に好ましい。その方法としては、樹脂を溶剤中に溶解もしくは懸濁せしめて塗布しキャリアに付着せしめる方法、単に樹脂粉体とキャリア粒子とを混合して付着させる方法が適用できる。

キャリア粒子表面への固着物質としてはトナー材料により異なるが、例えばポリテトラフルオロエチレン、モノクロロトリフルオロエチレン重合体、ポリフッ化ビニリデン、シリコーン樹脂、ポリエステル樹脂、スチレン系樹脂、アクリル系樹脂、ポリアミド、ポリビニルブチラール、アミノアクリレート樹脂などが挙げられる。これらは単独或は複数で用いられる。

キャリアの磁性特性は以下のものが良い。磁気的に飽和させた後の79.57kA/m(1000エルステッド)における磁化の強さ(σ79.6)は3.77乃至37.7μWb/cm3であることが必要である。さらに高画質化を達成するために、好ましくは12.6乃至31.4μWb/cm3であることがよい。37.7μWb/cm3より大きい場には、高画質なトナー画像が得られにくくなる。3.77μWb/cm3未満であると、磁気的な拘束力も減少するためにキャリア付着を生じやすい。

本発明のトナーと磁性キャリアとを混合して二成分現像剤を調製する場合、その混合比率は現像剤中のトナー濃度として、2〜15質量%、好ましくは4〜13質量%にすると通常良好な結果が得られる。

本発明のトナーが適用可能な画像形成方法を添付図面を参照しながら以下に説明する。

本発明のトナーは、磁性キャリアと混合し、例えば図3に示すような現像手段37を用い現像を行うことができる。具体的には交番電界を印加しつつ、磁気ブラシが静電像保持体(例えば、感光体ドラム)33に接触している状態で現像を行うことが好ましい。現像剤担持体(現像スリーブ)31と感光体ドラム33の距離(S−D間距離)Bは100〜1000μmであることがキャリア付着防止及びドット再現性の向上において良好である。100μmより狭いと現像剤の供給が不十分になりやすく、画像濃度が低くなり、1000μmを超えると磁石S1からの磁力線が広がり磁気ブラシの密度が低くなり、ドット再現性に劣ったり、キャリアを拘束する力が弱まりキャリア付着が生じやすくなる。トナー41は、逐次現像器へ供給され、撹拌手段35及び36でキャリアと混合され、固定磁石34を内包している現像スリーブ31まで搬送される。

交番電界のピーク間の電圧は500〜5000Vが好ましく、周波数は500〜10000Hz、好ましくは500〜3000Hzであり、それぞれプロセスに適宜選択して用いることができる。この場合、波形としては三角波、矩形波、正弦波、あるいはDuty比を変えた波形等種々選択して用いることができる。印加電圧が、500Vより低いと十分な画像濃度が得られにくく、また非画像部のカブリトナーを良好に回収することができない場合がある。5000Vを超える場合には磁気ブラシを介して、静電像を乱してしまい、画質低下を招く場合がある。

良好に帯電したトナーを有する二成分系現像剤を使用することで、カブリ取り電圧(Vback)を低くすることができ、感光体の一次帯電を低めることができるために感光体寿命を長寿命化できる。Vbackは、現像システムにもよるが150V以下、より好ましくは100V以下が良い。

コントラスト電位としては、十分画像濃度がでるように200V〜500Vが好ましく用いられる。

周波数が500Hzより低いとプロセススピードにも関係するが、キャリアへの電荷注入が起こるためにキャリア付着、あるいは潜像を乱すことで画質を低下させる場合がある。10000Hzを超えると電界に対してトナーが追随できず画質低下を招きやすい。

十分な画像濃度を出し、ドット再現性に優れ、かつキャリア付着のない現像を行うために現像スリーブ1上の磁気ブラシの感光体ドラム33との接触幅(現像ニップC)を好ましくは3〜8mmにすることである。現像ニップCが3mmより狭いと十分な画像濃度とドット再現性を良好に満足することが困難であり、8mmより広いと、現像剤のパッキングが起き機械の動作を止めてしまったり、またキャリア付着を十分に抑さえることが困難になる。現像ニップの調整方法としては、現像剤規制部材32と現像スリーブ31との距離Aを調整したり、現像スリーブ31と感光体ドラム33との距離Bを調整することでニップ幅を適宜調整する。

特にハーフトーンを重視するようなフルカラー画像の出力において、マゼンタ用、シアン用、及びイエロー用の3個以上の現像器が使用され、本発明の現像剤及び現像方法を用い、特にデジタル潜像を形成した現像システムと組み合わせることで、磁気ブラシの影響がなく、潜像を乱さないためにドット潜像に対して忠実に現像することが可能となる。転写工程においても本発明トナーを用いることで高転写率が達成でき、したがって、ハーフトーン部、ベタ部共に高画質を達成できる。

さらに初期の高画質化と併せて、本発明のトナーを用いることで多数枚の複写においても画質低下のない本発明の効果が十分に発揮できる。

静電像保持体33上のトナー画像は、コロナ帯電器の如き転写手段43により転写材へ転写され、転写材上のトナー画像は、加熱ローラ46及び加圧ローラ45を有する加熱加圧定着手段によって定着される。静電像保持体33上の転写残トナーは、クリーニングブレードの如きクリーニング手段44で静電像保持体33から除去される。本発明のトナーは、転写工程での転写効率が高く、転写残トナーが少ない上に、クリーニング性に優れているので、静電像保持体上にフィルミングを生じにくい。さらに、多数枚耐久試験を行っても従来のトナーよりも、本発明のトナーは外添剤のトナー粒子表面への埋没が少ないため、良好な画質を長期にわたって維持し得る。

良好なフルカラー画像を得るためには好ましくは、マゼンタ用、シアン用、イエロー用、ブラック用の現像器を有し、ブラックの現像が最後に行われることで引き締まった画像を呈することができる。

マルチカラー又はフルカラー画像形成方法を良好に実施し得る画像形成装置の一例を図4を参照しながら説明する。

図4に示されるカラー電子写真装置は、装置本体の右側から装置本体の略中央部にわたって設けられている転写材搬送系Iと、装置本体の略中央部に、上記転写材搬送系Iを構成している転写ドラム415に近接して設けられている潜像形成部IIと、上記潜像形成部IIと近接して配設されている現像手段(すなわち回転式現像装置)IIIとに大別される。

上記転写材搬送系Iは、以下の様な構成となっている。上記装置本体の右壁(図4右側)に開口部が形成されており、該開口部に着脱自在な転写材供給用トレイ402及び403が一部機外に突出して配設されている。該トレイ402及び403の略直上部には給紙用ローラ404及び405が配設され、これら給紙用ローラ404及び405と左方に配された矢印A方向に回転自在な転写ドラム405とを連係するように、給紙用ローラ406及び給紙ガイド407及び408が設けられている。上記転写ドラム415の外周面近傍には回転方向上流側から上流側に向かって当接用ローラ409、グリッパ410、転写材分離用帯電器411、分離爪412が順次配設されている。

上記転写ドラム415の内周側には転写帯電器413、転写材分離用帯電器414が配設されている。転写ドラム415の転写材が巻き付く部分にはポリ弗化ビニリデンの如き、ポリマーで形成されている転写シート(図示せず)が貼り付けられており、転写材は該転写シート上に静電的に密着貼り付けされている。上記転写ドラム415の右側上部には上記分離爪412と近接して搬送ベルト手段416が配設され、該搬送ベルト手段416の転写材搬送方向終端(右側)には定着装置418が配設されている。該定着装置418よりもさらに搬送方向後流には装置本体401の外へと延在し、装置本体401に対して着脱自在な排出用トレイ417が配設されている。

次に、上記潜像形成部IIの構成を説明する。図4矢印方向に回転自在な潜像担持体である感光ドラム(例えば、OPC感光ドラム)419が、外周面を上記転写ドラム415の外周面と当接して配設されている。上記感光ドラム419の上方でその外周面近傍には、該感光ドラム419の回転方向上流側から下流側に向かって除電用帯電器420、クリーニング手段421及び一次帯電器423が順次配設され、さらに上記感光ドラム419の外周面上に静電潜像を形成するためのレーザービームスキャナのごとき像露光手段424、及びミラーのごとき像露光反射手段425が配設されている。

上記回転式現像装置IIIの構成は以下のごとくである。上記感光ドラム419の外周面と対向する位置に、回転自在な筐体(以下「回転体」という)426が配設され、該回転体426中には四種類の現像装置が周方向の四位置に搭載され、上記感光ドラム419の外周面上に形成された静電潜像を可視化(すなわち現像)するようになっている。上記四種類の現像装置は、それぞれイエロー現像装置427Y、マゼンタ現像装置427M、シアン現像装置427C及びブラック現像装置427BKを有する。

上記したごとき構成の画像形成装置全体のシーケンスについて、フルカラーモードの場合を例として説明する。上述した感光ドラム419が図4矢印方向に回転すると、該感光ドラム419は一次帯電器423によって帯電される。図4の装置においては、感光ドラム419の周速(以下、プロセススピードとする)は100mm/sec以上(例えば、130〜250mm/sec)である。一次帯電器423による感光ドラム419に対する帯電が行われると、原稿428のイエロー画像信号にて変調されたレーザー光Eにより画像露光が行われ、感光ドラム419上に静電潜像が形成され、回転体426の回転によりあらかじめ現像位置に定置されたイエロー現像装置427Yによって上記静電潜像の現像が行われ、イエロートナー画像が形成される。

給紙ガイド407、給紙ローラ406、給紙ガイド408を経由して搬送されてきた転写材は、所定のタイミングにてグリッパ410により保持され、当接用ローラ409と該当接用ローラ409と対向している電極とによって静電的に転写ドラム415に巻き付けられる。転写ドラム415は、感光ドラム419と同期して図4矢印方向に回転しており、イエロー現像装置427Yにより形成されたイエロートナー画像は、上記感光ドラム419の外周面と上記転写ドラム415の外周面とが当接している部位にて転写帯電器413によって転写材上に転写される。転写ドラム415はそのまま回転を継続し、次の色(図4においてはマゼンタ)の転写に備える。

感光ドラム419は、上記除電用帯電器420により除電され、クリーニングブレードによるクリーニング手段421によってクリーニングされた後、再び一次帯電器423によって帯電され、次のマゼンタ画像信号により画像露光が行われ、静電潜像が形成される。上記回転式現像装置は、感光ドラム419上にマゼンタ画像信号による像露光により静電潜像が形成される間に回転して、マゼンタ現像装置427Mを上述した所定の現像位置に配置せしめ、所定のマゼンタトナーにより現像を行う。引き続いて、上述したごときプロセスをそれぞれシアン色及びブラック色に対しても実施し、四色のトナー像の転写が終了すると、転写材上に形成された三色顕画像は各帯電器422及び414により除電され、上記グリッパ410による転写材の把持が解除されると共に、該転写材は、分離爪412によって転写ドラム415より分離され、搬送ベルト416で定着装置418に送られ、熱と圧力により定着され一連のフルカラープリントシーケンスが終了し、所要のフルカラープリント画像が転写材の一方の面に形成される。

次に、図5を参照しながら、他の画像形成方法をより具体的に説明する。

図5に示す装置システムにおいて、現像器54−1、54−2、54−3、54−4に、それぞれシアントナーを有する現像剤、マゼンタトナーを有する現像剤、イエロートナーを有する現像剤及びブラックトナーを有する現像剤が導入され、磁気ブラシ現像方式又は非磁性一成分現像方式等によって感光体51に形成された静電荷像を現像し、各色トナー像が感光体51上に形成される。感光体51はa−Se、Cds、ZnO2、OPC、a−Siの様な光導電絶縁物質層を持つ感光ドラムもしくは感光ベルトである。感光体51は図示しない駆動装置によって矢印方向に回転される。

感光体51としては、アモルファスシリコン感光層、又は有機系感光層を有する感光体が好ましく用いられる。

有機感光層としては、感光層が電荷発生物質及び電荷輸送性能を有する物質を同一層に含有する、単一層型でもよく、又は、電荷輸送層を電荷発生層を成分とする機能分離型感光層であっても良い。導電性基体上に電荷発生層、次いで電荷輸送層の順で積層されている構造の積層型感光層は好ましい例の一つである。

有機感光層の結着樹脂はポリカーボネート樹脂、ポリエステル樹脂、アクリル系樹脂が特に、転写性、クリーニング性が良く、クリーニング不良、感光体へのトナーの融着、外添剤のフィルミングが起こりにくい。

帯電工程では、コロナ帯電器を用いる感光体51とは非接触である方式と、ローラ等を用いる接触型の方式がありいずれのものも用いられる。効率的な均一帯電、シンプル化、低オゾン発生化のために図5に示す如く接触方式のものが好ましく用いられる。

帯電ローラ52は、中心の芯金52bとその外周を形成した導電性弾性層52aとを基本構成とするものである。帯電ローラ52は、感光体51面に押圧力をもって圧接され、感光体51の回転に伴い従動回転する。

帯電ローラを用いた時の好ましいプロセス条件としては、ローラの当接圧が5〜500g/cmで、直流電圧に交流電圧を重畳したものを用いた時には、交流電圧=0.5〜5kVpp、交流周波数=50Hz〜5kHz、直流電圧=±0.2〜±1.5kVであり、直流電圧を用いた時には、直流電圧=±0.2〜±5kVである。

この他の帯電手段としては、帯電ブレードを用いる方法や、導電性ブラシを用いる方法がある。これらの接触帯電手段は、高電圧が不必要になったり、オゾンの発生が低減するといった効果がある。

接触帯電手段としての帯電ローラ及び帯電ブレードの材質としては、導電性ゴムが好ましく、その表面に離型性被膜をもうけても良い。離型性被膜としては、ナイロン系樹脂、PVDF(ポリフッ化ビニリデン)、PVDC(ポリ塩化ビニリデン)などが適用可能である。

感光体上のトナー像は、電圧(例えば、±0.1〜±5kV)が印加されている中間転写体55に転写される。転写後の感光体表面は、クリーニングブレード58を有するクリーニング手段59でクリーニングされる。

中間転写体55は、パイプ状の導電性芯金55bと、その外周面に形成した中抵抗の弾性体層45aからなる。芯金55bは、プラスチックのパイプに導電性メッキをほどこしたものでも良い。

中抵抗の弾性体層55aは、シリコーンゴム、フッ素樹脂ゴム、クロロプレンゴム、ウレタンゴム、EPDM(エチレンプロピレンジエンの3元共重合体)などの弾性材料に、カーボンブラック、酸化亜鉛、酸化スズ、炭化ケイ素の如き導電性付与材を配合分散して電気抵抗値(体積抵抗率)を105〜1011Ω・cmの中抵抗に調整した、ソリッドあるいは発泡肉質の層である。

中間転写体55は感光体51に対して並行に軸受けさせて感光体51の下面部に接触させて配設してあり、感光体51と同じ周速度で矢印の反時計方向に回転する。

感光体51の面に形成担持された第1色のトナー像が、感光体51と中間転写体55とが接する転写ニップ部を通過する過程で中間転写体55に対する印加転写バイアスで転写ニップ域に形成された電界によって、中間転写体55の外面に対して順次に中間転写されていく。

必要により、着脱自在なクリーニング手段500により、転写材へのトナー像の転写後に、中間転写体55の表面がクリーニングされる。中間転写体上にトナー像がある場合、トナー像を乱さないようにクリーニング手段500は、中間転写体表面から離される。

中間転写体55に対して並行に軸受けさせて中間転写体55の下面部に接触させて転写手段が配設され、転写手段57は例えば転写ローラ又は転写ベルトであり、中間転写体55と同じ周速度で矢印の時計方向に回転する。転写手段57は直接中間転写体55と接触するように配設されていても良く、またベルト等が中間転写体55と転写手段57との間に接触するように配置されても良い。

転写ローラの場合、中心の芯金57bとその外周を形成した導電性弾性層57aとを基本構成とするものである。

中間転写体及び転写ローラとしては、一般的な材料を用いることが可能である。中間転写体の弾性層の体積固有抵抗値よりも転写ローラの弾性層の体積固有抵抗値をより小さく設定することで転写ローラへの印加電圧が軽減でき、転写材上に良好なトナー像を形成できると共に転写材の中間転写体への巻き付きを防止することができる。特に中間転写体の弾性層の体積固有抵抗値が転写ローラの弾性層の体積固有抵抗値より10倍以上であることが特に好ましい。

中間転写体及び転写ローラの硬度は、JIS K−6301に準拠し測定される。本発明に用いられる中間転写体は、10〜40度の範囲に属する弾性層から構成されることが好ましく、一方、転写ローラの弾性層の硬度は、中間転写体の弾性層の硬度より硬く41〜80度の値を有するものが中間転写体への転写材の巻き付きを防止する上で好ましい。中間転写体と転写ローラの硬度が逆になると、転写ローラ側に凹部が形成され、中間転写体への転写材の巻き付きが発生しやすい。

転写手段57は中間転写体55と等速度或は周速度に差をつけて回転させる。転写材56は中間転写体55と転写手段57との間に搬送されると同時に、転写手段57にトナーが有する摩擦電荷と逆極性のバイアスを転写バイアス手段から印加することによって中間転写体55上のトナー像が転写材56の表面側に転写される。

転写用回転体の材質としては、帯電ローラと同様のものも用いることができ、好ましい転写のプロセス条件としては、ローラの当接圧が5〜500g/cmで、直流電圧が±0.2〜±10kVである。

例えば、転写ローラの導電性弾性層57bはカーボン等の導電材を分散させたポリウレタン、エチレン−プロピレン−ジエン系三元共重合体(EPDM)等の体積抵抗106〜1010Ωcm程度の弾性体でつくられている。芯金57aには定電圧電源によりバイアスが印加されている。バイアス条件としては、±0.2〜±10kVが好ましい。

次いで転写材56は、ハロゲンヒータ等の発熱体を内蔵させた加熱ローラとこれと押圧力をもって圧接された弾性体の加圧ローラとを基本構成とする定着器501へ搬送され、加熱ローラと加圧ローラ間を通過することによってトナー像が転写材に加熱加圧定着される。フィルムを介してヒータにより定着する方法を用いても良い。

次に、一成分系現像方法について説明する。本発明のトナーは、磁性一成分現像方法、非磁性一成分現像方法の如き一成分現像方法に適用し得る。

磁性一成分現像方法について、図6をもとに説明する。

図6において、現像スリーブ73の略右半周面はトナー容器74内のトナー溜りに常時接触していて、その現像スリーブ73面近傍のトナーが現像スリーブ面にスリーブ内の磁気発生手段75の磁力で及び/又は静電気力により付着保持される。現像スリーブ73が回転駆動されるとそのスリーブ面の磁性トナー層が規制部材76の位置を通過する過程で各部略均一厚さの薄層磁性トナーT1として整層化される。磁性トナーの帯電は主として現像スリーブ73の回転に伴なうスリーブ面とその近傍のトナー溜りの磁性トナーとの摩擦接触によりなされ、現像スリーブ73上の上記磁性トナー薄層面は現像スリーブの回転に伴ない潜像保持体77側へ回転し、潜像保持体77と現像スリーブ73の最接近部である現像領域部Aを通過する。この通過過程で現像スリーブ73面側の磁性トナー薄層の磁性トナーが潜像保持体77と現像スリーブ73間に印加した直流と交流電圧による直流と交流電界により飛翔し、現像領域部Aの潜像保持体77面と、現像スリーブ73面との間(間隙α)を往復運動する。最終的には現像スリーブ73側の磁性トナーが潜像保持体77面の表面に潜像の電位パターンに応じて選択的に移行付着してトナー像T2が順次に形成される。

現像領域部Aを通過して、磁性トナーが選択的に消費された現像スリーブ面はホッパ74のトナー溜りへ再回転することにより磁性トナーの再供給を受け、現像領域部Aへ現像スリーブ73の磁性トナー薄層T1面が移送され、繰り返し現像工程が行われる。

図6において用いられるトナー薄層化手段としての規制部材76は、スリーブと一定の間隙をおいて配置される金属ブレード、磁性ブレード等のドクターブレードである。あるいは、ドクターブレードの代りに、金属,樹脂,セラミック製のローラーを用いても良い。さらにトナー薄層化規制部材として現像スリーブ(トナー担持体)表面に弾性力で当接する弾性ブレード、弾性ローラーを用いても良い。

弾性ブレード又は弾性ローラーを形成する材料としては、シリコーンゴム、ウレタンゴム、NBRの如きゴム弾性体;ポリエチレンテレフタレートの如き合成樹脂弾性体;ステンレス、鋼、リン青銅の如き金属弾性体が使用できる。また、それらの複合体であっても良い。好ましくは、スリーブ当接部分はゴム弾性体あるいは樹脂弾性体がよい。

弾性ブレードを使用する場合の例を図7に示す。

弾性ブレード80上辺部側である基部は現像剤容器側に固定保持され、下辺部側をブレード80の弾性に抗して現像スリーブ89の順方向或いは逆方向にたわめ状態にしてブレード内面側(逆方向の場合には外面側)をスリーブ89表面に適度の弾性押圧をもって当接させる。この様な装置によると、環境の変動に対してもより安定に薄く、緻密なトナー層が得られる。

弾性ブレードを使用する場合、スリーブ,ブレード表面にトナーが融着し易すいが、本発明のトナーは離型性に優れ摩擦帯電性が安定しているので好ましく用いられる。

磁性一成分現像方法の場合、ブレード80とスリーブ89との当接圧力は、スリーブ母線方向の線圧として、0.1kg/m以上、好ましくは0.3〜25kg/m、更に好ましくは0.5〜12kg/mが有効である。潜像保持体88とスリーブ89との間隙αは、例えば50〜500μmに設定される。スリーブ89上の磁性トナー層の層厚は、潜像保持体88とスリーブ89との間隙αよりも薄いことが最も好ましいが、場合により磁性トナー層を構成する磁性トナーの多数の穂のうち、一部は潜像保持体88に接する程度に磁性トナー層の層厚を規制してもよい。

また現像スリーブ89は、潜像保持体88に対し、100〜200%の周速で回転される。バイアス印加手段86による交番バイアス電圧は、ピークトゥーピークで0.1kV以上、好ましくは0.2〜3.0kV、更に好ましくは0.3〜2.0kVで用いるのが良い。交番バイアス周波数は、0.5〜5.0kHz、好ましくは1.0〜3.0kHz、更に好ましくは1.5〜3.0kHzで用いられる。交番バイアス波形は、矩形波、サイン波、のこぎり波、三角波等の波形が適用できる。また、正、逆の電圧、時間の異なる非対称交流バイアスも利用できる。また直流バイアスを重畳するのも好ましい。

トナーの各物性及び現像、定着、画質の評価方法について以下に説明する。後述の実施例もこれらの評価方法に従っている。

各環境におけるトナーの帯電量の測定:

環境帯電量は各環境条件下にトナー及びキャリアを一昼夜放置した後、以下の方法により測定する。

例えば、常温帯湿(23℃/60%RH)、高温/高湿(30℃/80%RH)、低温/低湿(15℃/16%RH)の環境下でブローオフ法に基づき、トナーの摩擦帯電量を測定する。

図1はトナーのトリボ電荷量を測定する装置の説明図である。先ず、底に500メッシュのスクリーン3のある金属製の測定容器2に摩擦帯電量を測定しようとするトナーとキャリアの質量比1:19の混合物を50〜100ml容量のポリエチレン製のビンに入れ、5〜10分間手で振盪し、該混合物(現像剤)約0.5〜1.5gを入れ金属製のフタ4をする。このときの測定容器2全体の質量を秤りW1(g)とする。次に、吸引機1(測定容器2と接する部分は少なくとも絶縁体)において、吸引口7から吸引し風量調節弁6を調整して真空計5の圧力を250mmAqとする。この状態で充分、好ましくは2分間吸引を行いトナーを吸引除去する。このときの電位計9の電位をV(ボルト)とする。ここで8はコンデンサーであり容量をC(μF)とする。吸引後の測定容器全体の質量を秤りW2(g)とする。このトナーの摩擦帯電量(mC/kg)は下式の如く計算される。

現像スリーブ上のトナーの摩擦帯電量の測定:

現像スリーブ上のトナーの摩擦帯電量は、吸引式ファラデーゲージ法を使用して求める。ここの吸引式ファラデーゲージ法は、その外筒を現像スリーブ表面に押しつけて現像スリーブ上の一定面積上のトナーを吸引し、内筒のフィルターに採取してフィルターの質量増加分より、吸引したトナーの質量を計算することができる。それと同時に外部から静電的にシールドされてた内筒に蓄積された電荷量を測定することによって、現像スリーブ上のトナーの摩擦帯電量を求めることができる方法である。

画像濃度:

単位面積あたりのトナー質量0.60mg/cm2での定着画像部の画像濃度をMacbeth RD918(マクベス社製)を用いて測定した。

カブリの測定方法:

カブリの測定は、東京電色社製のREFLECTOMETER MODEL TC−6DSを使用して測定し、シアントナー画像ではamberフィルターを使用し、下記式より算出した。数値が小さい程、カブリが少ない。

カブリ(反射率)(%)=〔標準紙の反射率(%)〕−〔サンプルの非画像部の反射率(%)〕

1.2%以下をA、1.2%を超え1.6%以下をB、1.6%を超え2.0%以下をC、2.0%を超えたものをDと評価した。

定着性、耐オフセット性:

トナー粒子に対して、外添剤を適量外添しトナーを得る。得られたトナーの未定着画像は市販の複写機によって作成する。

上記トナーは、オイル塗布機能のない熱ローラー外部定着器によって、定着および耐オフセット性の評価をする。さらに、透明評価のための定着画像を得る。

このときのローラーの材質として上部ローラおよび下部ローラともに表面がフッ素系樹脂またはゴムとする。上ローラ及び下ローラともに直径40mmのものを使用し、定着条件としては転写材がSK紙(日本製紙社製)の場合にはニップ5.5mm,定着スピード200mm/secとし、100℃から250℃の温度範囲内で5℃おきに温調をかけて行う。

定着性は、オフセットしていない画像を50g/cm2の荷重をかけシルボン紙〔Lenz Cleaning Paper “desper(R)”(Ozu Paper Co.,Ltd.)〕で2回こすり、こすり前後の濃度低下率が10%未満になる温度を定着開始点とする。

耐オフセット性は、目視でオフセットの出なくなる温度を低温非オフセット始点とし、温度を上げてオフセットの出ない最高温度を高温非オフセット終点とする。

画質:

画質の判断基準は、画像の均一性、細線再現性を総合的に評価したものである。なお、画像の均一性はベタ黒画像、ならびに、ハーフトーン画像の均一性で判断を行う。

A:細線再現性、画像の均一性に優れ、鮮明な画像。

B:細線再現性、画像の均一性が若干劣るものの、良好な画像。

C:実用的には問題の無い画質。

D:細線再現性、画像の均一性が悪く、実用上好ましくない画像。