JP4283087B2 - 光電変換素子 - Google Patents

光電変換素子 Download PDFInfo

- Publication number

- JP4283087B2 JP4283087B2 JP2003370850A JP2003370850A JP4283087B2 JP 4283087 B2 JP4283087 B2 JP 4283087B2 JP 2003370850 A JP2003370850 A JP 2003370850A JP 2003370850 A JP2003370850 A JP 2003370850A JP 4283087 B2 JP4283087 B2 JP 4283087B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- photoelectric conversion

- metal

- solder

- conversion element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Landscapes

- Photovoltaic Devices (AREA)

- Light Receiving Elements (AREA)

Description

また、素子側面に半田付けができることにより素子の傾きが自己矯正でき、従来の下面電極構造で問題となっていた受光量の変化による出力特性のばらつきを抑えることが可能となる。更に下面、側面の電極構造を問わず、メタルマスクやリフトオフ法を用いた金属電極の形成方法により、従来の印刷工程数を半減以下にすることができ、大幅な工程数削減が可能となる。

この様に実装された素子は個々の材料の強度および密着性が大変優れており、非常に強い実装強度を示すようになる。

1.0PaのAr雰囲気下でRF出力1.0kWの放電にて1.5μmの成膜を行った。ITO、Ni両者とも円柱状の成膜治具を回転させて成膜を行い、ガラス端面の膜厚制御を行った。

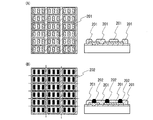

102、302、502 非晶質シリコン半導体層

103、303 コンタクトホール

104、304、503 金属電極(正極)

105、305、504 金属電極(負極)

201、306、505 封止樹脂

202 予備半田

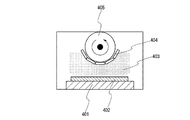

401 スパッタリング電極(カソード)

402 スパッタリングターゲット

403 放電空間

404 短冊状切断基板

405 スパッタリング電極(アノード)

506、702、803 半田

507、703 金属ランド

508、704、802 回路基板

602 透明導電膜

603 p型非晶質シリコン半導体層

604 i型非晶質シリコン半導体層

605 n型非晶質半導体層

606 導電性樹脂(一次電極)

607 封止樹脂

608 導電性樹脂(二次電極)

609 受光面

701、801 下面電極素子(可視光センサ)

705 側面電極素子(チップコンデンサ)

706 側面電極

804 破断面

805 対垂直入射光受光領域(傾き無し)

806 対垂直入射光受光領域(傾き有り)

Claims (9)

- ガラス基板上に、p型シリコン膜と、i型シリコン膜と、n型シリコン膜とがこの順に積層された半導体層を有し、

前記n型シリコン膜は、前記n型シリコン膜上に形成された第1の電極と電気的に接続され、

前記p型シリコン膜は、前記p型シリコン膜と前記i型シリコン膜と前記n型シリコン膜とに形成された開口部において、第2の電極と電気的に接続され、

前記開口部の側面はテーパー状であることを特徴とする光電変換素子。 - 請求項1において、

前記開口部は複数設けられていることを特徴とする光電変換素子。 - 請求項1または請求項2において、

前記第1の電極と前記第2の電極は同時に形成されることを特徴とする光電変換素子。 - 請求項1乃至請求項3のいずれか一において、

前記第1の電極と前記第2の電極は、前記半導体層と接触する内層部が酸化物系導電材料から成り、外層部が半田と合金形成が可能な金属材料で形成されている積層構造を有することを特徴とする光電変換素子。 - 請求項1乃至請求項3のいずれか一において、

前記第1の電極と前記第2の電極は、前記半導体層と接触する内層部が酸化物系導電材料から成り、外層部が半田と合金形成が可能な金属材料で形成されている積層構造を有し、前記ガラス基板の端面まで連続して形成されていることを特徴とする光電変換素子。 - 請求項1乃至請求項3のいずれか一において、

前記第1の電極と前記第2の電極は、前記半導体層とオーム接触を示し、かつ半田と合金形成が可能な金属材料の単層構造で形成されていることを特徴とする光電変換素子。 - 請求項4または請求項5において、

前記外層部がNi、Cu、Zn、Pd、Ag、Sn、Pt、Auから選ばれた一元素、又は前記元素を50%以上含む合金材料で形成されており、膜厚が0.1μm〜50μmの範囲であることを特徴とする光電変換素子。 - 請求項4、請求項5または請求項7において、

前記内層部がITO、SnO2、ZnOから選ばれた一種又は複数種の酸化物系導電材料で形成されていることを特徴とする光電変換素子。 - 請求項6において、

前記第1の電極と前記第2の電極がNi、Pd、Pt、Auから選ばれた一元素、又は前記元素を50%以上含む合金材料で形成されており、膜厚が0.1μm〜50μmの範囲であることを特徴とする光電変換素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003370850A JP4283087B2 (ja) | 2002-10-30 | 2003-10-30 | 光電変換素子 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002316119 | 2002-10-30 | ||

| JP2003370850A JP4283087B2 (ja) | 2002-10-30 | 2003-10-30 | 光電変換素子 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004172603A JP2004172603A (ja) | 2004-06-17 |

| JP2004172603A5 JP2004172603A5 (ja) | 2006-10-26 |

| JP4283087B2 true JP4283087B2 (ja) | 2009-06-24 |

Family

ID=32715814

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003370850A Expired - Fee Related JP4283087B2 (ja) | 2002-10-30 | 2003-10-30 | 光電変換素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4283087B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101102370B1 (ko) | 2003-03-26 | 2012-01-05 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 다방향으로부터의 빛을 검출하는 광센서, 휴대용 통신기기및 표시 방법 |

| US8084684B2 (en) * | 2006-10-09 | 2011-12-27 | Solexel, Inc. | Three-dimensional thin-film solar cells |

| KR101423055B1 (ko) | 2007-04-18 | 2014-07-25 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체 장치를 갖는 광전 변환 소자 및 이것을 사용한반도체 장치 |

| US9095066B2 (en) | 2008-06-18 | 2015-07-28 | Semiconductor Energy Laboratory Co., Ltd. | Printed board |

| KR101167779B1 (ko) | 2010-04-28 | 2012-07-25 | 삼성전기주식회사 | 태양전지 모듈 및 그 제조 방법, 그리고 상기 태양전지 모듈을 구비하는 모바일 장치 및 그 제조 방법 |

| JP6008475B2 (ja) * | 2010-07-16 | 2016-10-19 | 大日本印刷株式会社 | 太陽電池モジュールの製造方法 |

-

2003

- 2003-10-30 JP JP2003370850A patent/JP4283087B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004172603A (ja) | 2004-06-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100502057C (zh) | 太阳能电池及其制造方法和修复方法、太阳能电池模块 | |

| JP5869204B2 (ja) | 光学素子用の金属トレース形成 | |

| US7888585B2 (en) | Photovoltaic module including tap cells and method of making | |

| JPH04152679A (ja) | 集積型光起電力装置 | |

| WO2016204192A1 (ja) | 結晶シリコン太陽電池モジュールおよびその製造方法 | |

| CN110739376B (zh) | 一种led芯片、显示屏模组及其制作方法 | |

| JP2010177670A (ja) | 光起電モジュール | |

| EP0641487A1 (en) | Monolithic, parallel connected photovoltaic array and method for its manufacture | |

| JP4411695B2 (ja) | 窒化物半導体発光素子 | |

| KR20050044518A (ko) | 화합물 반도체 발광 소자 및 그 제조 방법 | |

| JPWO2004064167A1 (ja) | 透光性薄膜太陽電池モジュールおよびその製造方法 | |

| US20140230878A1 (en) | Method for electrically connecting several solar cells and photovoltaic module | |

| US9368308B2 (en) | Fuse in chip design | |

| JP4283087B2 (ja) | 光電変換素子 | |

| JPH04116986A (ja) | 集積化太陽電池 | |

| CN107466427B (zh) | 用于太阳能电池金属化的损伤缓冲结构 | |

| US10062820B2 (en) | Interposer | |

| JP2005159173A (ja) | 太陽電池素子接続用配線材および太陽電池モジュール | |

| WO2019232904A1 (zh) | 太阳能电池及其制备方法 | |

| JP2014035817A (ja) | 赤外光源 | |

| JP2000223728A (ja) | 薄膜太陽電池モジュール | |

| JP2000196117A (ja) | 光電変換装置の作製方法 | |

| JP2000277764A (ja) | 太陽電池モジュール | |

| JPS6357952B2 (ja) | ||

| JP2004343138A (ja) | 化合物半導体発光素子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060908 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060908 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080430 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080527 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080612 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090317 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090318 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4283087 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120327 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120327 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120327 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130327 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130327 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140327 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |