JP4240576B2 - 表面性状に優れた鋼板 - Google Patents

表面性状に優れた鋼板 Download PDFInfo

- Publication number

- JP4240576B2 JP4240576B2 JP13531298A JP13531298A JP4240576B2 JP 4240576 B2 JP4240576 B2 JP 4240576B2 JP 13531298 A JP13531298 A JP 13531298A JP 13531298 A JP13531298 A JP 13531298A JP 4240576 B2 JP4240576 B2 JP 4240576B2

- Authority

- JP

- Japan

- Prior art keywords

- steel sheet

- less

- slab

- aln

- surface properties

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Heat Treatment Of Sheet Steel (AREA)

- Metal Rolling (AREA)

Description

【発明の属する技術分野】

本発明は、表面性状に優れた鋼板に関するもので、特に連続鋳造法による素材スラブの表面割れに起因する疵がない熱延鋼板、およびこの熱延鋼板を素材にして製造される冷延鋼板および表面処理鋼板に関する。

【0002】

【従来の技術】

Alキルド鋼の鋳片を連続鋳造法で製造する場合、鋳片の表面にはひび割れ状の表面欠陥が生じ易い。この表面欠陥は次工程へ進む前に除去しなければならならず、そのための疵取り作業はコスト上昇につながる。また、鋳片を冷却せずに直接熱間圧延する直送圧延を実施できないため、省エネルギーの阻害要因ともなっている。

【0003】

これらの割れ欠陥は、鋳片が凝固する時の低温γ域からα+γの2相域にかけての温度域で、鋳片内部に生じる熱応力や、この温度域での曲げ矯正時に鋳片に加えられる外部応力によって発生する。

【0004】

これらの温度域において表面割れが生じるのは材料が脆化するためであるが、この脆化はAlNの析出に起因するγ粒界割れによってもたらされることが知られている。そのため、冷却速度を大きくすることによってAlNの析出を防止する対策や、冷却速度を小さくすることによってAlN析出物を粗大化する対策が取られている。しかし、冷却速度を調整するには製造設備上の制約が多く、十分な効果が得られていないのが現状である。

【0005】

一方、鋳片の化学組成の変更による対策もある。すなわち、AlやNを低減し、析出するAlNの量を減少させることよっても表面疵を軽減することができる。しかし、Alは脱酸のために添加される元素であり、Alの低減により脱酸が不十分となって機械的性質が大きく低下するため現実には困難である。

【0006】

特開昭59−110762号公報には、Nを0.003重量%以下に低減することによって、連続鋳造時の表面疵の発生を防止する方法が記載されている。しかし、安定してNを0.003重量%以下に低減するためには製造設備上の制約が多く、経済性と生産性を大きく阻害する。

【0007】

【発明が解決しようとする課題】

このように、AlNに起因する表面割れを安定して防止し、表面性状に優れた熱延鋼板あるいは、冷延鋼板や表面処理鋼板の素材としての熱延鋼板を得る技術が熱望されていた。

【0008】

本発明は、連続鋳造時の表面割れに起因する疵のない、表面性状に優れた鋼板(熱延鋼板、冷延鋼板、表面処理鋼板)を提供することを目的とする。

【0009】

【課題を解決するための手段】

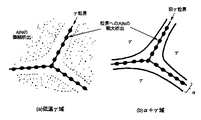

図1は通常の鋼板用の鋳片において、AlNの析出状況を示す模式図であり、同図(a) は低温γ域、同図(b) はα+γ域の場合である。同図(a) に示すように、低温γ域においては、凝固時の熱応力および矯正時の外部応力によって鋳片が変形するとき、AlNが粒界に粗大析出し、それとともに、粒界近傍にAlNの無析出帯が形成され、さらに粒内にはAlNが微細析出して粒内が硬化する。連続鋳造中の矯正などの変形時に、粒内よりも相対的に強度の低い粒界に沿った層(無偏析帯)に歪みが集中して、粒界に粗大析出したAlNを起点として破壊が生じ、いわゆる粒界延性破壊(γ粒界脆化)によって脆化が生じる。

【0010】

α+γ域における脆化も類似の機構で発生する。この場合、同図(b) に示すように、変形中にAlNが粒界に粗大析出すること、および粒界に沿ったフィルム状の軟質なフェライトが析出することが割れの原因となる。すなわち、変形によって粒界のフィルム状のフェライトに歪みが集中し、粒界部分での破壊が生じて脆化が発生する。

【0011】

以上のように、Al量の増加は粒界脆化を助長するため、従来は脱酸元素であるAlの含有量を極力低減するように操業されてきた。

【0012】

しかしながら、本発明者らは脱酸に必要な鋳片のAl含有量(通常、0.1重量%以下。以後の説明では化学組成の重量%を単に%と表記する)を大幅に超え、0.3%以上のAl濃度とすることで、表面割れを防止できることを以下の試験から見出した。

【0013】

本発明者らの試験においては、断面が厚さ240mm×幅1200mmの、種々のAl含有量の鋳片を製造し、表面割れの発生程度を観察した。鋳造条件は、半径15mの湾曲型連続鋳造機で、鋳込み速度800mm/分、矯正点での鋳片温度を850℃とした。

表1に試験に用いた鋳片の化学組成と表面割れの観察結果を示す。

【0014】

【表1】

【0015】

表1に示すように、Al含有量が多い鋳片では、表面割れの発生は無く、次工程へ進む前の手入れの工程が省略可能であると判断した。

Al含有量を大幅に増すことによって、連続鋳造時の表面割れが抑制される機構は未だ不明な部分が多いが、以下のように推測される。

【0016】

図2は本発明の鋼板用の鋳片において、AlNの析出状況を示す模式図であり、同図(a) は低温γ域、同図(b) はα+γ域の場合である。低温γ域での脆化が抑制される機構は、同図(a) に示すように、粒内のAlNの粗大化が促進されるためと考えられる。その結果、粒内の硬化が抑制され、粒界近傍の無偏析帯との強度差がなくなり、無偏析帯への歪みの集中が抑制されるため、脆化が防止できると考えられる。

【0017】

一方、α+γ域での脆化が抑制される機構は、同図(b) に示すように、Alによって粒界へのフェライト生成が促進され、フィルム状フェライトになるのを抑制するためと考えられる。すなわち、フェライト量が増大することにより歪みの集中が抑制されて脆化が防止されると考えられる。

【0018】

上記の知見に基づいて、完成された本発明の要旨は「化学組成が重量%で、C:0.05%〜0.2%、Si:0〜2.0%(ただし、1.0%以下である場合を除く)、Mn:0.05〜2.0%、Al:0.3〜2.5%(ただし、1.0%以上である場合を除く)、N:0.0025〜0.01%を含有し、残部がFeおよび不可避的不純物であることを特徴とする表面性状に優れた鋼板」、「化学組成が重量%で、C:0.05%〜0.2%、Si:0〜2.0%、Mn:0.05〜2.0%、Al:0.3〜2.5%(ただし、1.0%以上である場合を除く)、N:0.0025〜0.01%、Cr:0.40%以下およびCa:0〜0.0019%を含有し、残部がFeおよび不可避的不純物であることを特徴とする表面性状に優れた鋼板。」および「化学組成が重量%で、C:0.05%〜0.2%、Si:0〜2.0%、Mn:0.05〜2.0%、Al:0.3〜2.5%、N:0.0025〜0.01%を含有し、さらにTi:0.04%以下およびNb:0.02%以下からなる群から選ばれる1種または2種を含有し、残部がFeおよび不可避的不純物(ただし、Si(%)+Al(%)が1.0以上である場合を除く)であることを特徴とする表面性状に優れた鋼板」にある。ここで、本発明の鋼板は、熱延鋼板、冷延鋼板および表面処理鋼板をいう。

【0019】

【発明の実施の形態】

以下、本発明の構成要件とその作用について詳細に説明する。以下の化学成分%は重量%を意味する。

【0020】

(1)鋳片の化学組成

Cは0.05%〜0.2%とする。Cは鋼板の強度を高めるに好ましい成分であるが、0.2%を超えると加工性が低下するうえ、溶接性の劣化を招く。下限は用途および製造コスト等を考慮して0.05%以上とする。

【0021】

Siは0〜2.0%とする。Siは、鋼を固溶強化し、延性を損なわずに強度を向上させる好ましい成分である。しかし、2.0%を超えて含有させても上記作用による効果が飽和するうえに、溶接性の劣化を招く。Siは0%でもよい。すなわち、不可避的不純物として含まれる場合を除き、Siを積極的に添加しなくてもよい。Si含有の効果または悪影響と製造コストとを勘案すればSiは0.004%以上とするのが好ましい。

【0022】

Mnは0.05〜2.0%とする。Mnは鋼板の強度を高めるともに、鋼中のSをMnSとして固定して、連続鋳造または熱間圧延中に生じる割れを抑制する作用がある。Mnの含有量が0.05%未満の場合には前記の効果が得られず、2.0%を超えて含有させてもその作用が飽和するだけでなく、加工性が低下する。

【0023】

Alは固溶分として0.3〜2.5%とする。Alは本発明において重要な元素である。Alは、粒内のAlNの粗大化を促進するとともに、粒界に生成するフェライト量を増大させ、粒界延性破壊による脆化を抑制し、連続鋳造時の表面割れを防止する作用を有する。Alが0.3%未満の場合には割れ抑制の効果が得られず、一方、2.5%を超えて含有させてもその効果が飽和する。好適範囲は0.5〜2.0%である。

【0024】

Nは0.0025〜0.01%とする。Nは粒内にAlNとして微細析出して表面割れを発生させる元素であるが、Al含有量を増すとAlNが粗大化でき、割れを抑制できる。Nの含有量が0.0025%未満の場合にはAlNの粗大化が抑制されるだけでなく低N化の処理が必要になって経済性も損なう。一方、0.01%を超えると、AlNが粗大になりすぎ、AlN自体の含有量も増大するため表面割れが発生する。Pは不可避的不純物であるが、溶接性に悪影響を及ぼす不純物元素であり所望の溶接性を確保するためにはPの含有量を0.05%以下とするのが好ましい。なお、フェライトを均一に分散させるためには、0.01%以下にするのがより好ましい。

【0025】

SはPと同様、硫不可避的不純物であるが、化物系介在物を形成して加工性を低下させる。従ってS含有量を0.05%以下とするのが好ましい。なお、特に優れた加工性を得るためには、0.003%以下にするのがより好ましい。

【0026】

本発明の鋼板は基本的にはFeと上記組成で構成されるが、さらに、鋼板の強度や成形性を必要とする場合には、Ti、Nb、V、Cr、Mo、Zrあるいは希土類元素の1種または2種以上を適宜添加してもよい。

【0027】

なお、本発明の鋼板のうち、熱延鋼板は公知の連続鋳造で得られたスラブを加熱し、公知の熱間圧延の粗圧延に続いて仕上げ圧延をおこない、冷却した後巻取る方法で製造される。この熱延鋼板を素材にして公知の方法で本発明の冷延鋼板または表面処理鋼板が製造される。

【0028】

上記熱延鋼板を製造する際、連続鋳造時に薄いスラブが製造できる場合には熱間圧延の粗圧延を省略して製造される場合もある。

【0029】

【実施例】

表2に、試験に用いた試料の化学組成を示す。鋼A〜Kは本発明に規定する化学組成の鋼(本発明例)であり、これに対し鋼L〜Oは本発明と比較するための鋼(比較例)である。

【0030】

【表2】

【0031】

鋳片断面寸法は厚さ240mm×幅1200mmである。鋳造条件は、半径15mの湾曲型連続鋳造機で鋳込み速度800mm/分、矯正点での鋳片温度を850℃とした。

【0032】

これらの鋳片を、疵の手入れをすることなく、熱延工程の加熱炉で1220℃に加熱し、粗圧延し、表3の条件で仕上圧延および巻取を行い、板厚2.3mmの鋼板を得た。

【0033】

これらの鋼板の表面を目視観察し、表面性状を下記の基準により評価した。

【0034】

○:表面性状良好(ヘゲ疵の発生頻度が0.1ヶ/m2 未満)

△:表面性状若干低下(同上が0.1ヶ/m2 超え0.5ヶ/m2 以下)

×:表面性状劣化(同上が0.5ヶ/m2 超え)

また、JISZ2201に規定される5号引張試験片を採取して機械的性質を評価した。

【0035】

【表3】

【0036】

表3に示すように、本発明の規定する範囲内の化学組成を有する鋼A〜Kの鋼板(試番1〜11)は、ヘゲに代表される連続鋳造時の表面割れに起因する表面欠陥は発生しなかった。

一方、AlあるいはN含有量が本発明の規定をはずれる鋼L〜Oを用いた試番12〜15は、表面性状が劣化していた。

【0037】

【発明の効果】

本発明の熱延鋼板は、その鋳片製造時の表面割れに起因する表面疵がなく、表面性状が優れている。この熱延鋼板を素材にした本発明の冷延鋼板または表面処理鋼板も優れた表面性状が得られる。また、熱延前の鋳片手入れが不要であるので、作業コスト、エネルギーコスト的にも経済的効果が高い。

【図面の簡単な説明】

【図1】通常の鋼板用の鋳片におけるAlNの析出状況を示す模式図であり、同図(a) は低温γ域、同図(b) はα+γ域の場合である。

【図2】本発明の鋼板用の鋳片におけるAlNの析出状況を示す模式図であり、同図(a) は低温γ域、同図(b) はα+γ域の場合である。

Claims (3)

- 化学組成が重量%で、C:0.05%〜0.2%、Si:0〜2.0%(ただし、1.0%以下である場合を除く)、Mn:0.05〜2.0%、Al:0.3〜2.5%(ただし、1.0%以上である場合を除く)、N:0.0025〜0.01%を含有し、残部がFeおよび不可避的不純物であることを特徴とする表面性状に優れた鋼板。

- 化学組成が重量%で、C:0.05%〜0.2%、Si:0〜2.0%、Mn:0.05〜2.0%、Al:0.3〜2.5%(ただし、1.0%以上である場合を除く)、N:0.0025〜0.01%、Cr:0.40%以下およびCa:0〜0.0019%を含有し、残部がFeおよび不可避的不純物であることを特徴とする表面性状に優れた鋼板。

- 化学組成が重量%で、C:0.05%〜0.2%、Si:0〜2.0%、Mn:0.05〜2.0%、Al:0.3〜2.5%、N:0.0025〜0.01%を含有し、さらにTi:0.04%以下およびNb:0.02%以下からなる群から選ばれる1種または2種を含有し、残部がFeおよび不可避的不純物(ただし、Si(%)+Al(%)が1.0以上である場合を除く)であることを特徴とする表面性状に優れた鋼板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP13531298A JP4240576B2 (ja) | 1998-05-18 | 1998-05-18 | 表面性状に優れた鋼板 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP13531298A JP4240576B2 (ja) | 1998-05-18 | 1998-05-18 | 表面性状に優れた鋼板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11323514A JPH11323514A (ja) | 1999-11-26 |

| JP4240576B2 true JP4240576B2 (ja) | 2009-03-18 |

Family

ID=15148800

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP13531298A Expired - Fee Related JP4240576B2 (ja) | 1998-05-18 | 1998-05-18 | 表面性状に優れた鋼板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4240576B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4887818B2 (ja) * | 2006-02-15 | 2012-02-29 | Jfeスチール株式会社 | 連続鋳造スラブの製造方法並びに高張力熱延鋼板、高張力冷延鋼板及び高張力亜鉛めっき鋼板の製造方法 |

| JP6347164B2 (ja) * | 2014-07-18 | 2018-06-27 | 新日鐵住金株式会社 | 低炭素アルミキルド鋼の製造方法 |

| CN106544585B (zh) * | 2016-10-18 | 2018-11-20 | 安阳钢铁股份有限公司 | 一种用于宽断面汽车桥壳的高强度中板及其生产方法 |

-

1998

- 1998-05-18 JP JP13531298A patent/JP4240576B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11323514A (ja) | 1999-11-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6704995B2 (ja) | 耐水素遅れ破壊特性、耐剥離性、及び溶接性に優れた熱間成形用アルミニウム−鉄合金めっき鋼板、並びにそれを用いた熱間成形部材 | |

| TWI460292B (zh) | 肥粒鐵系不銹鋼 | |

| JP2005126733A (ja) | 高温加工性にすぐれた熱間プレス用鋼板及び自動車用部材 | |

| JP6383368B2 (ja) | 深絞りを適用するための冷間圧延された平鋼製品及びそれを製造するための方法 | |

| CN110366601B (zh) | 铁素体系不锈钢板、热轧卷材和汽车排气系统法兰构件 | |

| EP3587610B1 (en) | Hot-rolled and annealed ferritic stainless steel sheet, and method for manufacturing same | |

| JP5076544B2 (ja) | 缶用鋼板の製造方法 | |

| CN110337503B (zh) | 铁素体系不锈钢板、热轧卷材以及汽车排气系统法兰构件 | |

| JP2009074123A (ja) | 表面品質が良好なNi含有鋼の製造方法 | |

| JPS60187625A (ja) | 高張力冷延鋼板の製造法 | |

| JP2008297570A (ja) | 低降伏比鋼板 | |

| JP2012172211A (ja) | 低Niオーステナイト系ステンレス鋼板の製造法 | |

| JP2765392B2 (ja) | 二相ステンレス鋼熱延鋼帯の製造方法 | |

| JP5453747B2 (ja) | 打抜き加工性に優れたステンレス冷延鋼板およびその製造方法 | |

| JPH03277741A (ja) | 加工性、常温非時効性及び焼付け硬化性に優れる複合組織冷延鋼板とその製造方法 | |

| JP4240576B2 (ja) | 表面性状に優れた鋼板 | |

| EP3699312A1 (en) | Ferrite-based stainless steel having excellent impact toughness, and method for producing same | |

| EP4060058A1 (en) | High-strength ferritic stainless steel for clamp, and manufacturing method therefor | |

| JP4276388B2 (ja) | フランジ成形性に優れた高強度溶接缶用薄鋼板及びその製造方法 | |

| JP2001207244A (ja) | 延性、加工性および耐リジング性に優れたフェライト系ステンレス冷延鋼板およびその製造方法 | |

| JP4066850B2 (ja) | 溶接部のctod特性に優れる高張力鋼の製造方法 | |

| JP2011080103A (ja) | 高靭性鋼の製造方法 | |

| JP2010144191A (ja) | 加工性に優れるフェライト系ステンレス鋼板の製造方法 | |

| JP4082288B2 (ja) | Mo含有オ−ステナイト系ステンレス鋼材とその鋼材の製造法 | |

| JP5000467B2 (ja) | 高強度かつエキスパンド成形性に優れた3ピース缶用鋼板および製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050113 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050113 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060817 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060829 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061026 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070116 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070306 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070918 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071119 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081209 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081222 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120109 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130109 Year of fee payment: 4 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130109 Year of fee payment: 4 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140109 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |