JP4236504B2 - 組合せオイルリング - Google Patents

組合せオイルリング Download PDFInfo

- Publication number

- JP4236504B2 JP4236504B2 JP2003103493A JP2003103493A JP4236504B2 JP 4236504 B2 JP4236504 B2 JP 4236504B2 JP 2003103493 A JP2003103493 A JP 2003103493A JP 2003103493 A JP2003103493 A JP 2003103493A JP 4236504 B2 JP4236504 B2 JP 4236504B2

- Authority

- JP

- Japan

- Prior art keywords

- oil ring

- sliding

- coil expander

- curved

- protrusion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Pistons, Piston Rings, And Cylinders (AREA)

Description

【発明の属する技術分野】

本発明は、内燃機関のピストンに使用される組合せオイルリングに関するものである。

【0002】

【従来の技術】

内燃機関の中では、様々なフリクションロス(摩擦力ロス)が生じるため、このようなフリクションロスを小さくすることにより燃費の向上が可能である。例えば、内燃機関の中でもピストンリングにおいては、シリンダライナとの摺動におけるフリクションの低減が求められている。具体的に、フリクションを低減させるためには、張力を下げることが有効である。

【0003】

例えば、ピストンリング(圧力リング+オイルリング)の張力を合計したリング合計張力をボア径で割った合計張力比についてみると、1984年では0.6〜1.0N/mmであったが、低フリクション化が求められているため、徐々に低下し、現状は0.2〜0.6N/mmまで小さくなり、対応を求められている。

【0004】

よって、この数値は1984年当時より約半分となっているが、このような背景の中でオイルリングの機能性を満足させることが求められている。

【0005】

ピストンリングの対応としては、張力の低下に伴いピストンリングの接触面積を小さくし薄幅化が進んでいる。オイルリングは圧力リングに比べオイル掻き落とし機能を持たせるため、さらに接触幅を小さくすることで、接触面積を小さくし面圧を上げ、シール性、オイル掻き性を向上させている。

【0006】

しかしながら、エンジン始動時から、オイルリングの張力を、上記範囲内、すなわち、エンジンが十分に駆動している場合と同程度とすると、逆にオイルリングの作用が働きすぎて機関の始動性を損なう危険性が高い。これは、エンジン始動時においては、潤滑油の温度および機関温度が、徐々に上昇している段階であり、エンジンの始動からある程度の時間が経過し十分に駆動している場合と比較して、それらの温度は低く、潤滑油の粘度は高い状態にあるからである。よって、エンジンの始動から十分にエンジンが駆動した状態に移行するまでの間においては、潤滑油の温度および機関温度の上昇に伴い、オイルリングの機能も徐々に発揮されるように、その面圧も増加していくことが望まれる。

【0007】

例えば、特許文献1には、Ni−Ti系の形状記憶合金を用いて形成されたコイルエキスパンダを用いたオイルリングにおいて、コイルエキスパンダが、低温では収縮状態に存し、高温では伸びた状態に存するように処理されている技術が開示されている。

【0008】

このように、コイルエキスパンダを形状記憶合金を用いて形成することにより、温度に応じてオイルリングをその径方向外方へ押圧する力を変化させることができるため、エンジンの始動性を向上させることが可能である。しかしながら、形状記憶合金材の横弾性係数は、Ni−Ti系の2元系において、収縮状態にある場合には約9200MPa程度であり、伸びた状態では約20000MPa程度である。この数値は通常用いられるスチール線材からなるコイルエキスパンダと比較し、1/4程度しかないため、スチール線材の場合と同程度の張力を得るためには、形状記憶合金からなる線材の太さをスチール線材の太さよりも4倍としなければならない。一方、昨今のオイルリングにおいては、追従性向上のために薄幅化される傾向にあり、サイズ上の制約から、形状記憶合金を用いて形成されたコイルエキスパンダは実用に供することが難しかった。

【0009】

さらに、特許文献2においても、コイルエキスパンダをNi−Ti系の2元系の形状記憶合金から形成した技術の開示はあるが、解決しようとする課題が、デイーゼルエンジンピストンリング溝に付着したカーボンを取り除くことであり、組合せオイルリングの機能を向上させることを目的とするものではない。

【0010】

また、形状記憶合金を用いて形成されたエキスパンダではないが、薄幅化されたオイルリングに対応可能であり、充分な張力を発現するエキスパンダとして、特許文献3には、矩形断面の板材を板厚方向に波状に成形し、さらにそれを環状に成形してなるエキスパンダを用いる技術が開示されている。しかしながら、エキスパンダが発現する張力は、エンジン始動時においても、エンジンが十分に駆動している状態と変わらないことから始動性に問題があった。

【0011】

上述したようにオイルリングの軸方向幅の薄幅化は、追従性向上のために有効な手段であるが、シリンダ内壁と接触する摺動面における圧力を高めるため摺動条件を厳しくさせる要因となっている。特に、ピストンを高速回転させた場合などは、ピストンリングが溝内で持ち上がり不安定な状態となるフラッタリングが生じるおそれがある。フラッタリングが生じると、オイルリングは上下動し不都合な傾きが生じる。このようにピストンリングに傾きが生じた場合における、オイルリングのシリンダ内壁への接触状態を図5に示す。図5に示すように、オイルリング1は、摺動部突起5の外側部分を形成する摺動部突起外側面7と、摺動面6とが接合する部分である外側エッジ部10でシリンダ内壁21と接触し、シリンダ内壁21に強く押し付けられる。その結果フリクションが大幅に増大するといった問題が生じる。特にこのような現象は、薄幅化、低張力オイルリングにおいて起こり得る可能性が高かった。

【0012】

例えば、特許文献4には、ピストンリングの軸方向における幅が厚い上下レールを有するピストンリングにおいて、ピストンの上下運動に伴い、ピストンが左右に揺れる首振りといった不都合が生じた場合に、シリンダ内壁と接触するピストンリングのエッジ部分に過大な圧力がかかることを要因として発生するピストンリングの焼きつき等を防止するために、ピストンリングの摺動面の形状を樽形とした技術が開示されている。

【0013】

【特許文献1】

実公平3−41078号公報

【特許文献2】

実公平7−43540号公報

【特許文献3】

特開2001−208200号公報

【特許文献4】

実公昭46−12405号公報

【0014】

【発明が解決しようとする課題】

本発明は、上記問題点に鑑みてなされたものであり、薄幅化されたオイルリングに対応可能であり、追従性に優れ、フリクションの低減、さらには磨耗量の低減が可能な組合せオイルリングを提供することを主目的とするものである。

【0015】

【課題を解決するための手段】

上記目的を達成するために、本発明は、二つのレールを柱部で連結した断面略I字形のオイルリングと、上記オイルリングの二つのレールを連結する柱部内周側に形成された内周溝に配置され、オイルリングをその径方向外方に押圧付勢するコイルエキスパンダとからなる組合せオイルリングにおいて、

上記オイルリングの二つのレールに形成された摺動部突起は、上記摺動部突起の外側部分を形成している摺動部突起外側面と、上記摺動部突起の内側部分を形成している摺動部突起内側面と、シリンダ内壁と摺動し、上記摺動部突起の先端部分を形成している摺動面とを有し、

上記摺動部突起外側面のテーパ角度が10°〜60°の範囲内であり、

上記摺動部突起外側面と上記摺動面とが接合する外側エッジ部は曲面状に形成されており、上記摺動面は、上記摺動部突起外側面と接合してなだらかな曲面状に形成されている曲面摺動部を有し、

上記オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、

上記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が上記形状記憶合金のマルテンサイト変態温度よりも高くなると、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とする組合せオイルリングを提供する。

【0016】

本発明においては、摺動部突起の形状を上述した形状とすることにより、オイルリングに傾きが生じ、シリンダ内壁に対して斜め当たりとなる不都合が生じた場合に、シリンダ内壁と接触する外側エッジ部において、曲面で接触させることができるため、過度な圧力が外側エッジ部に集中することが抑制され、フリクションを低減させることができる。その一方で、オイルリングが正常な状態で上下動している際に、シリンダ内壁と接触する部分は、摺動面の形状が全体的に平面状に形成されている場合と比較して狭くなることから、摺動面における磨耗量が増大するおそれが大きいが、本発明においては、上記処理が施された形状記憶合金からなるコイルエキスパンダとしていることにより、始動時に低フリクションとすることができるため、磨耗量の増大を抑制することができる。これは、本発明におけるコイルエキスパンダは、それ自体の温度がマルテンサイト変態温度を越えると、その長手方向に伸長するように処理されていることから、エンジンが暖機状態の際には、コイルエキスパンダが発現する張力はそれほど大きくなく、この際に生じる摺動面の磨耗量を少なくすることができるからである。したがって、耐磨耗性を保持するために設けられている硬質皮膜等を厚くする等の処理を行わずに、充分な耐磨耗性を保持する組合せオイルリングとすることができる。

【0017】

本発明においてはまた、二つのレールを柱部で連結した断面略I字形のオイルリングと、上記オイルリングの二つのレールを連結する柱部内周側に形成された内周溝に配置され、オイルリングをその径方向外方に押圧付勢するコイルエキスパンダとからなる組合せオイルリングにおいて、

上記オイルリングの二つのレールに形成された摺動部突起は、上記摺動部突起の外側部分を形成している摺動部突起外側面と、上記摺動部突起の内側部分を形成している摺動部突起内側面と、シリンダ内壁と摺動し、上記摺動部突起の先端部分を形成している摺動面とを有し、

上記摺動部突起外側面は、上記摺動部突起外側面と上記摺動面とが接合する外側エッジ部から少なくともその一部分が曲面状に形成されており、

上記外側エッジ部は曲面状に形成されており、上記摺動面は、上記摺動部突起外側面と接合してなだらかな曲面状に形成されている曲面摺動部を有し、

上記オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、

上記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が上記形状記憶合金のマルテンサイト変態温度よりも高くなると、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とする組合せオイルリングを提供する。

【0018】

本発明においては、摺動部突起の形状を上述した形状とすることにより、オイルリングに傾きが生じた場合に、外側エッジ部がシリンダ内壁に強く接触することにより生じるフリクションの増大を抑制することができる。その一方で、シリンダ内壁と接触する部分は、摺動面の形状が全体的に平面状に形成されている場合と比較して狭くなることから、摺動面における磨耗量が増大するおそれが大きいが、本発明においても、上記処理が施された形状記憶合金からなるコイルエキスパンダとしていることにより、始動時に低フリクションとすることができるため、磨耗量の増大を抑制することができるのである。

【0019】

上記記載の本発明においては、上記オイルリングの軸方向幅は、0.3mm〜2.5mmの範囲内であることが好ましい。上記範囲内の軸方向幅を有するオイルリングとした場合、コイルエキスパンダのマルテンサイト変態による追従性の向上が著しく、より優れた追従性を有する組合せオイルリングとすることができるからである。

【0020】

さらに本発明においては、上記形状記憶合金により形成されているコイルエキスパンダは、異形線を用いて形成されていることが好ましい。異形線をコイル状に巻くことにより、コイルエキスパンダのコイル径を大きくすることなく所望とする張力を得ることができるからである。

【0021】

また本発明においては、上記コイルエキスパンダを形成する異形線の断面形状における厚みと幅との比は1:1〜1:4の範囲内であることが好ましい。上記範囲内の厚みと幅との比を有する異形線であれば、所定のピッチで異形線をコイル状に巻き、コイルエキスパンダとした場合に、所望の張力を得ることができるからである。

【0022】

本発明においては、上記曲面摺動部と上記摺動部突起内側面とが接合していることが好ましい。摺動面全体を曲面摺動部とすることにより、常に摺動面はシリンダ内壁に対して曲面で接触するため、追従性を向上させることができるからである。

【0023】

本発明においては、上記曲面摺動部と上記摺動部突起外側面とが接合している部分から、上記摺動面と上記摺動部突起内側面とが接合している部分までの、オイルリング径方向の幅が、3μm〜30μmであることが好ましい。上述した範囲内の幅を有するのであれば、オイルリングのオイル掻き落とし機能およびオイルコントロール機能を損なうことなく、フリクションを低減させることができるからである。

【0024】

本発明においては、上記摺動部突起内側面と上記摺動面とが接合する内側エッジ部は曲面状に形成されており、上記摺動面は、上記摺動部突起内側面と接合してなだらかな曲面状に形成されている内側曲面摺動部を有していてもよい。

【0025】

また本発明においては、上記摺動部突起内側面のテーパ角度が0°〜30°の範囲内であることが好ましい。摺動部突起内側面におけるテーパ角度を上述した範囲内とすることにより、摺動面と摺動部突起内側面との接合部分において、摺動面と摺動部突起内側面とがなすオイルリング内の角度を大きく確保することができるため、過度な圧力の集中が回避され、摺動面の形状と併せてフリクションの低減に効果を有するからである。

【0026】

【発明の実施の形態】

以下、本発明の組合せオイルリングについて説明する。本発明のオイルリングは、摺動部突起の外側部分を形成する摺動部突起外側面の形状の違いにより二つの実施態様に分けることができる。まず、第一実施態様について説明する。

【0027】

A.第一実施態様

本実施態様の組合せオイルリングは、二つのレールを柱部で連結した断面略I字形のオイルリングと、前記オイルリングの二つのレールを連結する柱部内周側に形成された内周溝に配置され、オイルリングをその径方向外方に押圧付勢するコイルエキスパンダとからなる組合せオイルリングにおいて、

前記オイルリングの二つのレールに形成された摺動部突起は、前記摺動部突起の外側部分を形成している摺動部突起外側面と、前記摺動部突起の内側部分を形成している摺動部突起内側面と、シリンダ内壁と摺動し、前記摺動部突起の先端部分を形成している摺動面とを有し、

前記摺動部突起外側面のテーパ角度が10°〜60°の範囲内であり、

前記摺動部突起外側面と前記摺動面とが接合する外側エッジ部は曲面状に形成されており、前記摺動面は、前記摺動部突起外側面と接合してなだらかな曲面状に形成されている曲面摺動部を有し、

前記オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、

前記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が前記形状記憶合金のマルテンサイト変態温度よりも高くなると、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とする組合せオイルリングを提供する。

【0028】

本実施態様においては、摺動部突起の形状を上述した形状とすることにより、オイルリングに傾きが生じ、シリンダ内壁に対して斜め当たりとなる不都合が生じた場合に、シリンダ内壁と接触する外側エッジ部において、曲面で接触させることができるため、過度な圧力が外側エッジ部に集中することが抑制され、フリクションを低減させることができる。その一方で、オイルリングが正常な状態で上下動している際に、シリンダ内壁と接触する部分は、摺動面の形状が全体的に平面状に形成されている場合と比較して狭くなることから、摺動面における磨耗量が増大するおそれが大きいが、本発明においては、上記処理が施された形状記憶合金からなるコイルエキスパンダとしていることにより、始動時に低フリクションとすることができるため、磨耗量の増大を抑制することができる。これは、本発明におけるコイルエキスパンダは、それ自体の温度がマルテンサイト変態温度を越えると、その長手方向に伸長するように処理されていることから、エンジンが暖機状態の際には、コイルエキスパンダが発現する張力はそれほど大きくなく、この際に生じる摺動面の磨耗量を少なくすることができるからである。したがって、耐磨耗性を保持するために設けられている硬質皮膜等を厚くする等の処理を行わずに、充分な耐磨耗性を保持する組合せオイルリングとすることができる。

【0029】

このような利点を有する本実施態様のオイルリングについて、図面を用いて具体的に説明する。

【0030】

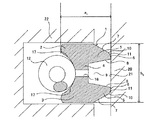

図1は、本実施態様の組合せオイルリングの一例を図示した概略断面図である。まず、オイルリング1は、二つのレール2、3を柱状のウェブ4で連結した断面略I字形を呈し、この二つのレール2、3を対照的に配置し、オイルリング軸方向幅h1が所定の範囲内となるように形成されている。

【0031】

当該オイルリング1は、シリンダボア20の内壁21を摺動する摺動面6が先端に形成されている摺動部突起5を有し、当該摺動部突起5は、その外側部分を形成している摺動部突起外側面7と、内側部分を形成している摺動部突起内側面8とを有する。また、レール2および3をウェブ4で連結して形成される外周溝9は、シリンダー内壁21から摺動面6によって掻きとられた潤滑油が受容される溝であり、さらに、外周溝9に受容された潤滑油は、ウェブ4に多数設けられている油孔16を通過し、オイルリング1の内周側へと移動する。

【0032】

このような構成を有する本実施態様のオイルリング1においては、摺動面6と摺動部突起外側面7とが接合する部分である外側エッジ部10が曲面状に形成されており、さらに、摺動面6は、摺動部突起外側面7と接合しなだらかな曲面状に形成されている曲面摺動部11を有し、さらには、摺動部突起外側面7のテーパ角度が、所定の範囲内にあるように形成されている。

【0033】

本実施態様においては、摺動部突起5の形状をこのような形状に形成することにより、オイルリング1に傾きが生じた場合に、外側エッジ部10がシリンダ内壁21に強く接触することにより生じるフリクションの増大を抑制している。

【0034】

すなわち、オイルリング1がピストン22の溝内で持ち上がり不安定な状態となるフラッタリング等の不都合が生じると、オイルリング1はピストン22の構内で上下動し傾きが生じる。このようにオイルリング1に傾きが生じると、上下のレール2、3のいずれかの外側エッジ部10が強くシリンダ内壁21に押し付けられるため、フリクションが増大するといった問題が生じる。さらにこのようなフリクションの増大は、潤滑油の消費量を多くし、オイルコントロール機能の低下といった不都合の発生にも繋がる。

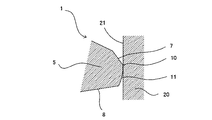

【0035】

図2は、本実施態様のオイルリングに傾きが生じた場合に、外側エッジ部がシリンダ内壁に接触している状態を示す概略断面図である。図2に示すように、本実施態様においてオイルリング1に傾きが生じた場合は、上下レールの外側エッジ部10がシリンダ内壁21に対して曲面で接触することにより、過度な圧力が外側エッジ部10に集中することを回避することができる。従って、本実施態様のオイルリングであれば、オイルリングに傾きが生じた際のフリクションを低減させることができるのである。

【0036】

さらに、上述した構成を有するオイルリング1において、図1に示すように、レール2および3をウェブ4で連結して内周側に形成される内周溝17には、オイルリング1をオイルリング1の径方向外方へ付勢して、シリンダ内壁21にオイルリング1を押し付けるコイルエキスパンダ12が配置されている。

【0037】

本実施態様においては、このコイルエキスパンダ12を、形状記憶合金により形成し、さらに、コイルエキスパンダ12自体の温度がマルテンサイト変態温度よりも高くなると、コイルエキスパンダ12の長手方向に伸長するように処理されているものとしている。これにより、摺動面6における磨耗量の低減を図ることができる。すなわち、エンジン始動時においては、機関温度等はマルテンサイト変態温度よりも低いため、コイルエキスパンダは、上述したような伸長を生じず、張力が低いためフリクションを低減することができる。これに伴いエンジンの暖機状態の際に生じる摺動面の磨耗を減らすことができるため、摺動面における磨耗量の低減を図ることができるのである。

【0038】

なお、図1には、本実施態様の組合せオイルリングの一例として、オイルリング1とコイルエキスパンダ12とからなる2ピースオイルリングの例を示しているが、本実施態様の組合せオイルリングは、図1に示す2ピースオイルリングに限らず、3ピースオイルリング、4ピースオイルリングとする場合であってもよい。

【0039】

以下、このような本実施態様の組合せオイルリングについて、オイルリングおよびコイルエキスパンダについて各々詳細に説明する。

【0040】

1.オイルリング

まず、オイルリングについて説明する。一般的にオイルリングは、シリンダ内壁の余分な潤滑油を掻き落とし、潤滑油の消費量を適性水準に抑えるために設けられているものである。

【0041】

本実施態様のオイルリングは、二つのレールを柱部で連結した断面略I字形を呈し、かつ二つのレールに形成されている摺動部突起が、前記摺動部突起の外側部分を形成している摺動部突起外側面と、前記摺動部突起の内側部分を形成している摺動部突起内側面と、前記摺動部突起のシリンダ内壁と摺動する摺動面とを有し、また、二つのレールを連結する柱部内周側に形成された内周溝に後述するコイルエキスパンダを配置することができ、さらに、その軸方向幅が所定の範囲内にあるように形成されているものである。

【0042】

このような本実施態様のオイルリングについてまず、摺動部突起の形状について説明する。

【0043】

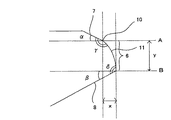

まず、摺動部突起の外側部分を形成する摺動部突起外側面において、そのテーパー角度が、10°〜60°の範囲内であり、その中でも、15°〜45°の範囲内であることが好ましい。ここでいう、摺動部突起外側面のテーパ角度とは、摺動部突起の外側の傾斜面がオイルリングの径方向に対しなす角度を意味し、具体的には、図3に示すように、オイルリングの径方向と平行方向にある直線Aと摺動部突起外側面7とがなす角度αを指している。

【0044】

本実施態様においては、このような摺動部突起外側面のテーパ角度を上述した範囲外とすると、シリンダ内へオイルリングを組付ける際に、摺動部突起に欠けが生じる可能性が大きく、これによりシリンダ内壁にキズが発生し、シール性能が悪化するため好ましくない。

【0045】

また、この摺動部突起外側面のテーパ角度を上述した範囲内とすることにより、外側エッジ部の角度、すなわち、図3に示すように、摺動部突起外側面7と摺動面6とがなす部材側の角度γを大きく確保することができるため、オイルリングに傾きが生じシリンダ内壁に対して外側エッジ部が強く押し付けられた場合であっても、狭い面積に高い圧力が集中することを防止することができるので、フリクションの増大を回避することができる。

【0046】

一方、摺動部突起の内側部分を形成する摺動部突起内側面のテーパー角度は、0°〜30°の範囲内であることが好ましい。ここでいう、摺動部突起内側面のテーパ角度とは、摺動部突起の内側の傾斜面がオイルリングの径方向に対しなす角度を意味し、具体的には、図3に示すように、オイルリングの径方向と平行方向にある直線Bと摺動部突起内側面8とがなす角度βを指している。このような摺動部突起内側面のテーパ角度を上記範囲内とすることにより、摺動面と摺動部突起内側面との接合部分の角度、すなわち、図3に示すように、摺動部突起内側面8と摺動面6とがなす部材側の角度δを大きく確保することができるため、当該接合部分でシリンダ内壁に接触した場合にその部分に圧力が集中することが防止され、フリクションの低減を図ることができる。また、加工が容易であることから製造効率上有利である。

【0047】

さらに、本実施態様においては、摺動部突起外側面と摺動面とが接合する部分である外側エッジ部が曲面状に形成されているものである。従来では、図4に示すように、外側エッジ部10の形状は角状に形成されていた。このように角状の外側エッジ部10とすると、オイルリング1に傾きが生じ、シリンダ内壁21に対し斜め当たりとなった場合に、図5に示すように、外側エッジ部10はシリンダ内壁21にエッジ部分で接することとなる。これにより、外側エッジ部10には、過度の圧力が集中するため、フリクションが大幅に増大する問題が生じていたのである。しかしながら、本実施態様においては、外側エッジ部の形状を曲面状としていることから、外側エッジ部への極度な圧力の集中を防止することができ、その結果、フリクションの低減が可能となるのである。また、上述した摺動部突起外側面のテーパ角度との相乗効果により、より一層フリクションの増大を抑制する効果を高めることができる。

【0048】

また、本実施態様における摺動面は、摺動部突起外側面と接合しなだらかな曲面状に形成されている曲面摺動部を有するものである。この曲面摺動部としては、摺動部突起外側面と接合し、曲面状に形成されているものであれば特に限定はされない。また、この曲面摺動部の設け方としては、外側エッジ部から摺動面の少なくとも一部分にかけて設けられていれば特に限定はされない。例えば、図3に示すように、摺動面6全体が曲面摺動部11となっている場合でもよく、また図6に示すように、外側エッジ部10から一部分にかけて曲面摺動部11が形成されており、残りの部分は平面状に形成された平面摺動部13となっている摺動面6であってもよい。

【0049】

このように摺動面に曲面摺動部を設けることにより、外側エッジ部の形状を曲面とすることができるため、上述したように摺動部突起外側面におけるテーパ角度との相乗効果により、オイルリングに傾きが生じた場合に、より一層フリクションを低減させる効果を得ることができる。

【0050】

このような摺動面において、中でも、曲面摺動部と摺動部突起内側面とが接合していることが好ましい。すなわち、図3に示すように、摺動面6全体が曲面摺動部11となっていることが好ましい。このように摺動面の形状を全体的に曲面状とすることにより、摺動面は常にシリンダ内壁に対して曲面で接触するため、シリンダ内壁に対する追従性に優れ、オイル掻き落とし機能およびオイルコントロール機能を向上させ、かつオイルリングに傾きが生じた場合のフリクションの低減にも効果を有するからである。

【0051】

さらに、本実施態様においては、上述した曲面摺動部に加えて、内側曲面摺動部を摺動面に設けてもよい。この内側曲面摺動部は、摺動部突起内側面と接合し、曲面状に形成されているものであれば特に限定はされない。また、この内側曲面摺動部の設け方としては、摺動面と摺動部突起内側面とが接合する部分である内側エッジ部から摺動面の少なくとも一部分にかけて設けられていれば特に限定はされない。例えば、図7に示すように、摺動面6を、外側エッジ部10から一部分にかけて形成されている曲面摺動部11と、この曲面摺動部11に連続し平面状に形成された部分である平面摺動部13と、上記平面摺動部13と接合し、なだらかな曲面状に形成されている内側曲面摺動部14とから形成する場合や、図7に示す平面摺動部13を設けずに、曲面摺動部11と内側曲面摺動部14とを連続して形成し、摺動面6を外側エッジ部10から内側エッジ部15にかけて全体的に曲面状とする場合等を挙げることができる。このように内側曲面摺動部14を設けることにより内側エッジ部15を曲面状に形成することができるため、オイルリングに傾きが生じ、シリンダ内壁に対して斜め当たりとなる不都合が生じた場合に、過度な圧力が一点に集中することを抑制することができ、フリクションの低減を図ることができる。

【0052】

さらに本実施態様では、例えば図6および図7に示すように、摺動面6の一部分に平面摺動部13を設けた場合において、この平面摺動部13のオイルリング軸方向の長さは、50μm〜100μmの範囲内であることが好ましい。ここでいう平面摺動部のオイルリング軸方向の長さとは、図6に示す場合では、平面摺動部13および曲面摺動部11が接合している部分を通りオイルリング径方向に平行にひいた直線Cと、摺動面6および摺動部突起内側面8の接合部分、すなわち内側エッジ部15を通りオイルリング径方向に平行にひいた直線Dとの間隔bを指している。一方、図7に示す場合では、内側曲面摺動部14を設けているので、曲面摺動部11および平面摺動部13が接合する部分から、平面摺動部13および内側曲面摺動部14が接合する部分までのオイルリング軸方向の長さを指している。

【0053】

このように摺動面の一部分に平面摺動部を設けた場合、オイルリングが正常な状態で上下動している際には、この平面摺動部でシリンダ内壁に接触する。よって平面摺動部のオイルリング軸方向の長さを上述した範囲内とすることにより、オイルの掻き落とし機能およびオイルコントロール機能等の機能に支障をきたすおそれが少ないからである。

【0054】

このような摺動面において、曲面摺動部と摺動部突起外側面とが接合している部分から、摺動面と摺動部突起内側面とが接合している部分までの、オイルリング径方向の幅、具体的には、図3に示すように、曲面摺動部11と摺動部突起外側面7とが接合している部分、すなわち、外側エッジ部10から、摺動面6と摺動部突起内側面8とが接合している部分までの、オイルリング径方向における幅xは、3μm〜30μmの範囲内、その中でも、10μm〜20μmの範囲内であることが好ましい。摺動面におけるオイルリング径方向に対する幅を上述した範囲内とすることにより、オイルリングとしての機能を損なうことがなく、かつオイルリングに傾きが生じた場合のフリクションを低減させる効果を得ることができるからである。

【0055】

一方、内側曲面摺動部を有する場合の曲面摺動部のオイルリング径方向の幅、すなわち、図7に示すように外側エッジ部10を通りオイルリング軸方向に平行にひいた直線Eと、曲面摺動部11のうち最もオイルリング径方向の外方に位置する部分を通りオイルリング軸方向に平行にひいた直線Fとの間隔cは、3μm〜30μmの範囲内、その中でも、10μm〜20μmの範囲内であることが好ましい。

【0056】

さらに、内側曲面摺動部のオイルリング径方向の幅、すなわち、図7に示すように内側エッジ部15を通りオイルリング軸方向に平行にひいた直線Gと、内側曲面摺動部14のうち最もオイルリング径方向の外方に位置する部分を通りオイルリング軸方向に平行にひいた直線Fとの間隔eは、3μm〜30μmの範囲内、その中でも、5μm〜15μmの範囲内であることが好ましい。

【0057】

さらに内側曲面摺動部を設けた場合に、上述した曲面摺動部のオイルリング径方向の幅と内側曲面摺動部のオイルリング径方向の幅との関係、すなわち図7に示す間隔cおよび間隔eの関係は、特に限定はされないが、間隔cの方が、間隔eよりも広いことが好ましい。このようにすることにより、よりフリクションの低減に効果があり、また、加工が容易であるからである。

【0058】

次に、オイルリング軸方向幅について説明する。なお、ここでいうオイルリング軸方向幅とは、オイルリングを構成する上下レールにおいて、上レールの上面から下レールの下面までのオイルリング軸方向におけるオイルリングの幅を意味し、具体的には、図1に示すように、上レール2の上面から下レール3の下面までのオイルリング軸方向における幅h1を指している。

【0059】

このようなオイルリング軸方向幅は、0.3mm〜3mmの範囲内であり、その中でも、0.3mm〜2.5mmの範囲内であることが好ましい。さらに好ましくは、0.3mm〜1.5mmの範囲内である。オイルリング軸方向幅が上記範囲内にあるオイルリングは、薄幅化されたオイルリングであり、追従性の向上に効果を有する。よって、オイルリングの機能を高め、潤滑油の消費量低減を実現することができる。また、ピストンリングの軽量化にも効果がある。

【0060】

このようにオイルリングの軸方向幅を薄幅化することにより、追従性の向上に効果がある理由について、追従性を示す式を用いて以下に説明する。

【0061】

追従性の程度を示すPk(追従性係数)は下記の式により求めることができる。

【0062】

なお、Pk値は、その値が大きくなるほど追従性が増すことを意味し、小さくなるほど、追従性が低下することを意味している。

【0063】

Pk=3×Ft×d1 2/(E×h1×a1 3×Κ)

上記式の各文字は、Pk:追従性係数、Ft:張力、d1:ボア径、E:ヤング率、h1:オイルリング軸方向幅、a1:オイルリング径方向幅、Κ:形状係数を示している。

【0064】

なお、ここでいうボア径とは、オイルリングが摺動するシリンダボアの直径を意味している。さらに、オイルリング径方向幅とは、オイルリングの径方向における厚みを意味し、オイルリングの最も外方の径と最も内方の径との差で求められる。具体的には、図1に示すa1を指している。

【0065】

ここで、d1、EおよびΚを定数とし、α=3d1 2/(E×Κ)とおくと、上記式は、

Pk=Ft/(h1×a1 3)×α

と書き換えられる。

【0066】

上記式からFtが大きくなるとPk値も大きくなり、若しくは、h1またはa1が小さくなると、Pk値が大きくなることが分かる。

【0067】

また、a1とh1とは一般的にほぼ比例の関係にあり、所定の数値をsとおくと、a1=h1×sと置き換えることができる。これより、上記式は、

Pk=Ft/(h1 4×s3)×α

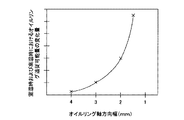

となり、h1寸法、すなわちオイルリング軸方向幅の4乗と、追従性係数とは反比例の関係にあることが分かる。図8の室温時のデータより、h1=4の場合に対し、h1=2の場合や、さらに、h1=1.5の場合には、薄幅化することでボアへの追従性が向上する。

【0068】

また、本実施態様における組合せオイルリングにおいて、シリンダボアの変形量に対して、どの程度オイルリングが追従可能であるかについて実験を行いその結果を図8の高温時(変態後)に示す。オイルリングの軸方向幅h1は、4mm、3mm、2mm、1.5mmとして行った。なお、温度条件は室温時および高温時とし、高温時においては、本実施態様におけるコイルエキスパンダは、その長手方向に伸長するマルテンサイト変態を生じている。

【0069】

図8に示した結果から明らかなように、オイルリング軸方向幅h1が薄くなるにつれてオイルリングの追従可能量が大きくなることが分かる。また、本実施態様においては、後述するコイルエキスパンダにおいて、形状記憶合金を用いて形成し、コイルエキスパンダ自体の温度が形状記憶合金のマルテンサイト変態温度を超えた場合には、その長手方向に伸長するように処理が施されていることから、高温時においては、この形状記憶効果の作用により、追従性が向上している。特に、h1寸法が3mmの場合は、室温時においては、当該エンジン変形量よりも下の追従可能量であるが、高温時においては、当該エンジン変形量よりも上の追従可能量であることから、薄幅化されたオイルリングおよび上述した処理が施されたコイルエキスパンダの両者の作用により、充分な追従性が得られたことが示唆される。

【0070】

また、図9は、図8におけるオイルリング追従可能量の結果に基づいて、室温時および高温時におけるその変化量を、オイルリング軸方向幅ごとに示したグラフである。図9に示す結果から、オイルリング軸方向幅が2.5mm程度から、傾きが大きく変化していることから、オイルリング軸方向幅が2.5mm以下となると、コイルエキスパンダのマルテンサイト変態後において、追従性の向上が著しいことが分かる。

【0071】

次に、オイルリング軸方向における摺動面幅について説明する。ここでいうオイルリング軸方向における摺動面幅とは、外側エッジ部から、摺動面と摺動部突起内側面との接合部分までの、オイルリング軸方向における幅を意味し、具体的には、図3に示すように、外側エッジ部10を通りオイルリング径方向に平行にひいた直線Aと、摺動面および摺動部突起内側面の接合部分を通りオイルリング径方向に平行にひいた直線Bとの幅yを示し、かつ、本実施態様においては、上下二つのレールの両方の幅を足し合わせた数値とすることとする。このようなオイルリング軸方向における摺動面幅は、本実施態様においては、0.1mm〜1mmの範囲内、その中でも、0.1mm〜0.5mmの範囲内であることが好ましい。上述したように薄幅化されたオイルリングにおいて、摺動面幅が上記範囲内であれば、十分に対応することが可能であるからである。

【0072】

さらに、本実施態様におけるオイルリングの全体的な形状としては、二つのレールを柱部で連結した断面略I字形を呈し、二つのレールを連結して内周側に形成される内周溝に上述したコイルエキスパンダを配置することができるのであれば特に限定はされない。例えば、図1に示すように、摺動部突起における断面形状が台形状に近い形状や、図10(a)に示すように、摺動部突起5の内側部分が階段状に形成されている形状や、図10(b)に示すように摺動部突起5がオイルリング1の軸方向の内方側に設けられており軸方向外方側には、一般的に肩30と呼ばれる部分がある形状等を挙げることができる。

【0073】

本実施態様において、オイルリングを形成する材料としては、適度な靭性を有し、また、コイルエキスパンダからの張力により変形するおそれのない材料、具体的には、従来からのオイルリングに用いられている鋼材であれば特に限定はされない。その中でも、マルテンサイトステンレス鋼(SUS440、SUS410材)、8Cr、10Cr、13Cr、17Cr、合金工具鋼(SKD材)、SKD61、SWOSC−V、SWRH相当材等を好適に用いることができる。

【0074】

2.コイルエキスパンダ

次に本実施態様におけるコイルエキスパンダについて説明する。

【0075】

コイルエキスパンダは、組合せオイルリングにおいて、オイルリングのレールをウェブで連結して内周側に形成される内周溝に配置されるものであり、オイルリングをその径方向外方に押圧付勢することにより、オイルリングにおけるオイル掻き落とし機能等を確実なものとするために設けられているものである。

【0076】

本実施態様におけるこのようなコイルエキスパンダは、形状記憶合金からなる線材を用いて形成され、かつ、コイルエキスパンダ自体の温度が形状記憶合金のマルテンサイト変態温度よりも高くなった際には、その長手方向へ伸長するように処理されているものである。

【0077】

形状記憶合金は、マルテンサイト変態温度以下において、合金を変形させ荷重を除いた後、ある温度(例えば、Ti−Ni系ではマルテンサイト変態温度−10℃〜100℃)以上に加熱することによってもとの形状に戻る現象、すなわち、形状記憶効果を有している。このような形状記憶効果において、予め記憶させた形状に合金が戻る温度をマルテインサイト変態温度としている。

【0078】

本実施態様においては、このような形状記憶効果を利用し、例えば、エンジン始動時から、暖機状態を経て十分にエンジンが駆動した状態では、エンジンの機関温度等は本実施態様におけるマルテンサイト変態温度よりも高いことから、コイルエキスパンダはマルテンサイト変態を生じ、エンジン始動時と比較して、その張力を増加させることができる。これに伴いオイルリングの面圧も上昇することから、コイルエキスパンダのマルテンサイト変態後は、追従性をより向上させることができる。また、このようなコイルエキスパンダを用いることで、エンジン始動時では低フリクションとすることができ、暖気状態を経て十分に駆動している状態に移行する間に生じる摺動面の磨耗を減らすことができる。したがって、オイルリングの摺動部突起の形状を上述したようにしたことから生じる摺動面の磨耗量の増大を抑制することができ、耐磨耗性を向上させる硬質皮膜等を厚くすることなく、充分な耐磨耗性を保持するものとすることができる。

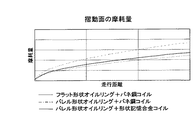

【0079】

上記オイルリングとコイルエキスパンダとを組み合わせた本実施態様の組合せオイルリングについて、摺動面における磨耗量について調べた結果を図15に示す。なお、比較例として、本実施態様におけるオイルリングと鋼製のコイルエキスパンダとからなる組合せオイルリング、および、摺動面の形状が図4に示すような平面状に形成されたオイルリングと、鋼製のコイルエキスパンダとからなる組合せオイルリングについて摺動面の磨耗量を調べた。

【0080】

なお、上記記載の本実施態様におけるオイルリングをバレル形状オイルリング、図4に示すように摺動面が平面状に形成されたオイルリングをフラット形状オイルリング、鋼製のコイルエキスパンダをバネ鋼コイル、さらに本実施態様における形状記憶合金からなるコイルエキスパンダを形状記憶合金コイルとして表記している。

【0081】

図15に示す結果から、バレル形状オイルリング、すなわち、上述した本実施態様におけるオイルリングを用いた場合において、鋼製のコイルエキスパンダとした場合よりも、本実施態様における形状記憶合金を用いたコイルエキスパンダとした方が、磨耗量が低いことが明らかである。すなわち、形状記憶合金を用いて形成されたコイルエキスパンダにおける優れた始動性により、暖機状態の際の磨耗が減ったことにより、全体的に磨耗量を低減することができるといった効果を得ることができる。また、本実施態様における磨耗量の低減の効果は、図4に示すような摺動面が平面状に形成されたオイルリングを用いた場合と、ほぼ同程度であることが、図15から示唆される。

【0082】

まず、形状記憶合金を用いていることによる機関の始動性の向上について説明する。

【0083】

エンジン始動時においては、潤滑油の温度および機関温度は、徐々に上昇している段階にあり、エンジンの始動からある程度の時間が経過し十分に駆動した後の場合と比較して、それらの温度は低く、潤滑油の粘度は高い状態にある。また、この際の温度は本実施態様におけるマルテンサイト変態温度よりも低い。通常のコイルエキスパンダは、エンジン始動時においても、エンジンが十分に駆動している状態と同程度の張力が発現されることから、エンジン始動時においてはオイルリングの作用が働きすぎて機関の始動性を損なう要因となっていた。しかしながら、本実施態様においては、エンジン始動時における機関温度等がマルテンサイト変態温度よりも低いため、コイルエキスパンダはその長手方向に伸長することはなく、充分な張力を発揮しない。したがって、始動性を低下させるほどにオイルリングの面圧を高めることがなく、機関の始動時は低フリクションとすることができるといった効果を有する。

【0084】

また、本実施態様におけるコイルエキスパンダの張力は、マルテンサイト変態前においては、例えば、h1寸法2mm以下に用いるコイルエキスパンダとした場合、3N〜20Nの範囲内、その中でも、3N〜10Nの範囲内であることが好ましい。マルテンサイト変態前は、エンジンは暖機状態にあり、徐々に機関温度が上昇している段階にあるので、上記範囲内の張力を有するコイルエキスパンダであれば、機関の始動性を向上させることができるからである。これにより、エンジンが暖機状態にある際には、シリンダ内壁から潤滑油が無理に掻き落とされる心配がないので、暖機状態における摺動面の磨耗を減らすことができる。

【0085】

さらに、マルテンサイト変態後の張力は、オイルリングの機能を損なうことがない程度であれば特に限定はされないが、具体的には、例えば、h1寸法2mm以下に用いるコイルエキスパンダとした場合、3N〜30Nの範囲内、その中でも、3N〜20Nの範囲内であることが好ましい。一般的に、フリクションの低減には張力を低くすることが有効であるが、コイルエキスパンダのマルテンサイト変態後における張力を上記範囲内に調整することにより、フリクションの低減を実現でき、燃費の向上を図ることができるからである。また、上記範囲内の張力を発現することにより、コイルエキスパンダのマルテンサイト変態後におけるより一層の追従性の向上を図ることができる。

【0086】

さらに、本実施態様におけるコイルエキスパンダを形成する材料としては、形状記憶合金であれば特に限定はされない。具体的には、Ti−Ni系、Cu−Zn−Al系、Fe−Mn−Si系等を挙げることができる。中でも、本実施態様においては、Ti−Ni系であることが好ましく、最も好ましくは、Ti−Niである。強度、耐疲労、耐食性の観点から最も優れているからである。

【0087】

Ti−Niからなる形状記憶合金を使用した場合、その比率としては、Ti−50原子%Ni〜Ti−51原子%Niであることが好ましい。

【0088】

また、本実施態様におけるマルテンサイト変態温度としては、−10℃〜200℃の範囲内とすることが望ましく、例えばTi−Ni系の場合では、−10℃〜100℃の範囲内、その中でも、30℃〜90℃の範囲内であることが好ましい。マルテンサイト変態温度は、形状記憶合金の組成や形状記憶合金を製造する際の熱処理等により変化させることができるが、マルテンサイト変態温度を上記範囲内に調整することにより、オイルリングの機能が十分に発揮される程度の面圧が必要な温度において、コイルエキスパンダにマルテンサイト変態が生じ、充分な張力を得ることができるからである。

【0089】

さらに本実施態様におけるコイルエキスパンダは、異形線を用い形成されていることが好ましい。これにより、薄幅化されたオイルリングの内周溝に設置可能な程度にコイルエキスパンダのコイル径を小さくした場合であっても、充分な張力を発現することができるからである。この理由について以下に説明する。

【0090】

まず、コイルエキスパンダを形成する線材の断面形状において、等しい断面面積を有する円形状の場合と矩形状の場合とを比較する。例えば、図11に示すように、両者を所定のピッチを置いて配置した際、無駄な空間を少なくし効率良く配置することができるのは、矩形状の場合である。したがって、コイル状に線材を巻いた際に、線材の断面形状を矩形状とした方が、空間の利用効率を高くすることができるため、バネとしての反力を高めることができるのである。したがって、コイルエキスパンダを異形線を用いて形成することにより、より強い張力が発現されるようになる。

【0091】

なお、ここでいう異形線とは、線材の断面形状が円形状である丸線を含まないことを意味している。また、全体的に丸みを帯びていなければ、加工精度等の問題から角が若干丸みを帯びているような場合も含むものとする。具体的に異形線としては、その断面形状が、正方形や長方形等の矩形状である線材を挙げることができる。

【0092】

具体的に、コイルエキスパンダを形成する異形線において、その断面形状における厚みと幅との比は、1:1〜1:4の範囲内、その中でも、1:2〜1:3.5の範囲内、中でも、1:2.5〜1:3の範囲内であることが好ましい。上記範囲より、幅の長さの比率が大きい場合は、所定のピッチでは、隣合う線材同士間の空隙が狭くなるため、所定の曲率で曲げることが困難となる場合があるため好ましくない。一方、上記範囲よりも幅の比を小さくすると、所定のピッチで巻いた際に、隣合う線材同士間に形成される空隙が広くなるため、充分な張力を得ることができない場合があるから好ましくない。

【0093】

また、異形線の厚みは、例えば、h1寸法2mm以下のコイルエキスパンダにおいて、0.2mm〜0.5mmの範囲内、その中でも、0.25mm〜0.3mmの範囲内であることが好ましい。上記範囲よりも薄くすると、バネとしての反力が弱くなり充分な張力が得られないため好ましくなく、一方、上記範囲よりも厚くすると、所定のコイル径のコイルエキスパンダとすることができないため好ましくない。

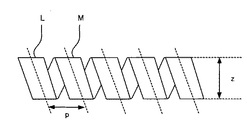

【0094】

なお、ここでいうピッチとは、線材をコイル状に巻いた際に、線材一回転における、線材の中心から、隣合う線材の中心までの長さを意味する。具体的には、図12に示すように、LからMまでの一回転において、Lの位置における線材の中心から、Mの位置における線材の中心までの間隔pを指している。このようなピッチは、コイルエキスパンダのコイル径に応じて、ほぼ所定の範囲内に決定される。また、ここでいう、コイルエキスパンダのコイル径とは、コイルエキスパンダの径方向における長さのうち、最も外側の長さを意味しており、具体的には、図12に示すzを指しているが、具体的に、このコイル径としては、例えば、h1寸法2mm以下のコイルエキスパンダにおいて、0.3mm〜1.8mmの範囲内、その中でも、0.3mm〜1.4mmの範囲内であることが好ましい。上記範囲内のコイル径であれば、上述した薄幅化されたオイルリングに組付性良く配置することができるからである。コイルエキスパンダのコイル径を上記範囲内とした場合、ピッチは、例えば、h1寸法2mm以下のコイルエキスパンダにおいて、0.3mm〜1.8mm、その中でも、0.3mm〜1.4mmの範囲内にほぼ規定される。本実施態様のコイルエキスパンダは、上記範囲内にあるピッチで異形線をコイル状に巻くことにより形成されることが好ましいが、かつピッチは、均一であることが好ましい。なお、本明細書において所定のピッチと表現した場合は、上記範囲内にある場合を意味している。

【0095】

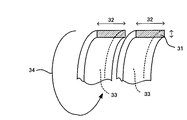

また、異形線をコイル状に巻きコイルエキスパンダを形成する際の巻き方としては、異形線の断面形状における長辺側がコイルエキスパンダの周方向を形成するように巻くことが好ましい。このような巻き方が、コイルエキスパンダのコイル径を最も小さくし、かつバネとしての反力を十分に発現することができるため、所望の張力を得ることができるからである。

【0096】

このような巻き方を具体的に図面を用いて説明する。図13は、本実施態様におけるコイルエキスパンダをその長手方向で切断した際の概略断面図を示している。図13に示すように、コイルエキスパンダを形成する異形線の断面形状31において、幅方向32を有する面33が、矢印34で示す周方向を形成するように巻く。このような巻き方は、断面形状が矩形状からなる異形線において、最もコイルエキスパンダのコイル径が小さくなる巻き方であり、寸法に制約を有する薄幅化されたオイルリングの内周溝において組付性良く配置することができ、また所望の張力を十分に得ることができる。また、合口は密着巻きまたは巻取りのいずれであってもよい。

【0097】

3.組合せオイルリング

本実施態様の組合せオイルリングは、上述したオイルリングの柱部内周側に形成された内周溝に、上述したコイルエキスパンダが配置されてなるものであり、オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、前記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が形状記憶合金のマルテンサイト変態温度よりも高い場合には、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とするものである。

【0098】

このように本実施態様においては、摺動部突起の形状を上述した形状とすることにより、オイルリングに傾きが生じ、シリンダ内壁に対して斜め当たりとなる不都合が生じた場合に、シリンダ内壁と接触する外側エッジ部において、曲面で接触させることができるため、過度な圧力が外側エッジ部に集中することが抑制され、フリクションを低減させることができる。その一方で、シリンダ内壁と接触する部分は、摺動面の形状が全体的に平面状に形成されている場合と比較して狭くなることから、摺動面における磨耗量が増大するおそれが大きいが、本実施態様においては、上記処理が施された形状記憶合金からなるコイルエキスパンダとしていることにより、始動性を向上させることができるため、磨耗量の増大を抑制することができる。これは、本実施態様におけるコイルエキスパンダは、それ自体の温度がマルテンサイト変態温度を越えると、その長手方向に伸長するように処理されていることから、エンジンが暖機状態の際には、コイルエキスパンダが発現する張力は充分ではなく、この際に生じる磨耗量を少なくすることができるからである。したがって、耐磨耗性を保持するために設けられている硬質皮膜等を厚くする等の処理を行わずに、充分な耐磨耗性を保持する組合せオイルリングとすることができる。

【0099】

このような本実施態様の組合せオイルリングの張力は、シリンダ内壁に良好に付勢し、充分な追従性が得られるのであれば特に限定はされないが、具体的には、組合せオイルリングの張力をボア径で割った張力比が0.5N/mm以下であることが好ましく、中でも、0.2N/mm以下であることが好ましい。上記範囲内の張力を有する組合せオイルリングは一般的に低張力組合せオイルリングと呼ばれるものであるが、このような低張力組合せオイルリングとすることによりフリクションを低減させることができるからである。

【0100】

B.第二実施態様

次に第二実施態様について説明する。本実施態様は、二つのレールを柱部で連結した断面略I字形のオイルリングと、前記オイルリングの二つのレールを連結する柱部内周側に形成された内周溝に配置され、オイルリングをその径方向外方に押圧付勢するコイルエキスパンダとからなる組合せオイルリングにおいて、

前記オイルリングの二つのレールに形成された摺動部突起は、前記摺動部突起の外側部分を形成している摺動部突起外側面と、前記摺動部突起の内側部分を形成している摺動部突起内側面と、シリンダ内壁と摺動し、前記摺動部突起の先端部分を形成している摺動面とを有し、

前記摺動部突起外側面は、前記摺動部突起外側面と前記摺動面とが接合する外側エッジ部から少なくともその一部分が曲面状に形成されており、

前記外側エッジ部は曲面状に形成されており、前記摺動面は、前記摺動部突起外側面と接合してなだらかな曲面状に形成されている曲面摺動部を有し、

前記オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、

前記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が前記形状記憶合金のマルテンサイト変態温度よりも高くなると、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とするものである。

【0101】

本実施態様においては、摺動部突起の形状を上述した形状とし、始動時に低フリクションとすることを可能とする形状記憶合金を用いて形成されたコイルエキスパンダとしていることから、上述した第1実施態様と同様の効果を得ることができる。

【0102】

また、本実施態様においては、摺動部突起外側面が外側エッジ部から少なくともその一部分が曲面状に形成されている。このように摺動部突起外側面において、外側エッジ部から少なくともその一部分を曲面状に形成することにより、摺動部突起外側面と曲面摺動部とが接合している部分、すなわち外側エッジ部において、より滑らかな曲面状に形成することができる。

【0103】

本実施態様において、摺動部突起外側面のうち曲面状に形成されている部分は、外側エッジ部と接合している部分から、摺動部突起外側面の少なくとも一部分であれば特に限定はされなく、図14に示すように、摺動部突起外側面7の全体が曲面状に形成されている場合であってもよく、また、外側エッジ部10からその一部分が曲面状に形成されている場合であってもよい。

【0104】

このような曲面状に形成された部分を有する摺動部突起外側面において、曲面状に形成されている部分のオイルリング径方向の幅、すなわち、図14に示すように、曲面状に形成されている部分の摺動部突起外側面7のうち、最もオイルリング径方向の内方に位置する部分を通り、オイルリング軸方向に平行にひいた直線Hと、外側エッジ部10を通りオイルリング軸方向に平行にひいた直線Iとの間隔fは、50μm〜500μmの範囲内であることが好ましい。一方、曲面状に形成されている部分の摺動部突起外側面においてオイルリング軸方向の幅、すなわち、図14に示すように、曲面状に形成されている部分の摺動部突起外側面7のうち、最もオイルリング径方向の内方に位置する部分を通り、オイルリング径方向に平行方向にひいた直線Jと、外側エッジ部10を通りオイルリング径方向に平行にひいた直線Kとの間隔gは、10μm〜200μmの範囲内であることが好ましい。曲面状に形成されている部分の摺動部突起外側面の形状を上述した範囲内とすることにより、外側エッジ部をより滑らかな曲面状に容易に加工することができる。

【0105】

その他、オイルリングおよびコイルエキスパンダ、さらにこれらを組み合わせた組合せオイルリングに関することは、上述した第1実施態様の場合と同様であるため、ここでの説明は省略する。

【0106】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【0107】

【発明の効果】

本発明によれば、摺動部突起の形状を上述した形状とすることにより、オイルリングに傾きが生じ、シリンダ内壁に対して斜め当たりとなる不都合が生じた場合に、シリンダ内壁と接触する外側エッジ部において、曲面で接触させることができるため、過度な圧力が外側エッジ部に集中することが抑制され、フリクションを低減させることができる。その一方で、オイルリングが正常な状態で上下動している際に、シリンダ内壁と接触する部分は、摺動面の形状が全体的に平面状に形成されている場合と比較して狭くなることから、摺動面における磨耗量が増大するおそれが大きいが、本発明においては、上記処理が施された形状記憶合金からなるコイルエキスパンダとしていることにより、始動時に低フリクションとすることができるため、磨耗量の増大を抑制することができる。これは、本発明におけるコイルエキスパンダは、それ自体の温度がマルテンサイト変態温度を越えると、その長手方向に伸長するように処理されていることから、エンジンが暖機状態の際には、コイルエキスパンダが発現する張力はそれほど大きくなく、この際に生じる摺動面の磨耗量を少なくすることができるからである。したがって、耐磨耗性を保持するために設けられている硬質皮膜等を厚くする等の処理を行わずに、充分な耐磨耗性を保持する組合せオイルリングとすることができる。

【図面の簡単な説明】

【図1】本発明の組合せオイルリングの一例を示した概略断面図である。

【図2】本発明における摺動部突起の一例を示す概略断面図である。

【図3】本発明における摺動部突起の他の例を示す説明図である。

【図4】従来の組合せオイルリングの一例を示す概略断面図である。

【図5】従来におけるオイルリングにおいて傾きが生じた場合に、外側エッジ部がシリンダ内壁に接触している状態を示した概略断面図である。

【図6】本発明における摺動部突起の他の例を示す説明図である。

【図7】本発明における摺動部突起の他の例を示す説明図である。

【図8】室温時および高温時におけるオイルリング追従可能量を示すグラフである。

【図9】室温時および高温時におけるオイルリング追従可能量の変化量とオイルリング軸方向幅との関係を示すグラフである。

【図10】本発明の組合せオイルリングの他の例を示す概略断面図である。

【図11】コイルエキスパンダを形成する線材において、その断面形状を円形状および矩形状とした場合、両者の違いを説明する説明図である。

【図12】本発明におけるコイルエキスパンダを説明する説明図である。

【図13】本発明におけるコイルエキスパンダを説明する説明図である。

【図14】本発明の組合せオイルリングの他の例を示す概略断面図である。

【図15】摺動面における磨耗量を調べた結果を示すグラフである。

【符号の説明】

1 … オイルリング

2 … レール

3 … レール

4 … ウェブ

5 … 摺動部突起

6 … 摺動面

7 … 摺動部突起外側面

8 … 摺動部突起内側面

10 … 外側エッジ部

11 … 曲面摺動部

12 … コイルエキスパンダ

16 … 油孔

17 … 内周溝

20 … シリンダボア

21 … シリンダ内壁

h1 … オイルリング軸方向幅

Claims (9)

- 二つのレールを柱部で連結した断面略I字形のオイルリングと、前記オイルリングの二つのレールを連結する柱部内周側に形成された内周溝に配置され、オイルリングをその径方向外方に押圧付勢するコイルエキスパンダとからなる組合せオイルリングにおいて、

前記オイルリングの二つのレールに形成された摺動部突起は、前記摺動部突起の外側部分を形成している摺動部突起外側面と、前記摺動部突起の内側部分を形成している摺動部突起内側面と、シリンダ内壁と摺動し、前記摺動部突起の先端部分を形成している摺動面とを有し、

前記摺動部突起外側面のテーパ角度が10°〜60°の範囲内であり、

前記摺動部突起外側面と前記摺動面とが接合する外側エッジ部は曲面状に形成されており、前記摺動面は、前記摺動部突起外側面と接合してなだらかな曲面状に形成されている曲面摺動部を有し、

前記曲面摺動部と前記摺動部突起内側面とが接合しており、

前記オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、

前記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が前記形状記憶合金のマルテンサイト変態温度よりも高くなると、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とする組合せオイルリング。 - 二つのレールを柱部で連結した断面略I字形のオイルリングと、前記オイルリングの二つのレールを連結する柱部内周側に形成された内周溝に配置され、オイルリングをその径方向外方に押圧付勢するコイルエキスパンダとからなる組合せオイルリングにおいて、

前記オイルリングの二つのレールに形成された摺動部突起は、前記摺動部突起の外側部分を形成している摺動部突起外側面と、前記摺動部突起の内側部分を形成している摺動部突起内側面と、シリンダ内壁と摺動し、前記摺動部突起の先端部分を形成している摺動面とを有し、

前記摺動部突起外側面は、前記摺動部突起外側面と前記摺動面とが接合する外側エッジ部から少なくともその一部分が曲面状に形成されており、

前記外側エッジ部は曲面状に形成されており、前記摺動面は、前記摺動部突起外側面と接合してなだらかな曲面状に形成されている曲面摺動部を有し、

前記オイルリングの軸方向幅は、0.3mm〜3mmの範囲内であり、

前記コイルエキスパンダは、形状記憶合金により形成されており、コイルエキスパンダ自体の温度が前記形状記憶合金のマルテンサイト変態温度よりも高くなると、コイルエキスパンダの長手方向に伸長するように処理されていることを特徴とする組合せオイルリング。 - 前記オイルリングの軸方向幅は、0.3mm〜2.5mmの範囲内であることを特徴とする請求項1または請求項2に記載の組合せオイルリング。

- 前記形状記憶合金により形成されているコイルエキスパンダは、異形線を用いて形成されていることを特徴とする請求項1から請求項3までのいずれかの請求項に記載の組合せオイルリング。

- 前記コイルエキスパンダを形成する異形線の断面形状における厚みと幅との比は1:1〜1:4の範囲内であることを特徴とする請求項4に記載の組合せオイルリング。

- 前記曲面摺動部と前記摺動部突起内側面とが接合していることを特徴とする請求項2から請求項5までのいずれかの請求項に記載の組合せオイルリング。

- 前記曲面摺動部と前記摺動部突起外側面とが接合している部分から、前記摺動面と前記摺動部突起内側面とが接合している部分までの、オイルリング径方向の幅が、3μm〜30μmであることを特徴とする請求項1から請求項6までのいずれかの請求項に記載の組合せオイルリング。

- 前記摺動部突起内側面と前記摺動面とが接合する内側エッジ部は曲面状に形成されており、前記摺動面は、前記摺動部突起内側面と接合してなだらかな曲面状に形成されている内側曲面摺動部を有することを特徴とする請求項1から請求項7までのいずれかの請求項に記載の組合せオイルリング。

- 前記摺動部突起内側面のテーパ角度が0°〜30°の範囲内であることを特徴とする請求項1から請求項8までのいずれかの請求項に記載の組合せオイルリング。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003103493A JP4236504B2 (ja) | 2003-04-07 | 2003-04-07 | 組合せオイルリング |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003103493A JP4236504B2 (ja) | 2003-04-07 | 2003-04-07 | 組合せオイルリング |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004308556A JP2004308556A (ja) | 2004-11-04 |

| JP4236504B2 true JP4236504B2 (ja) | 2009-03-11 |

Family

ID=33466573

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003103493A Expired - Fee Related JP4236504B2 (ja) | 2003-04-07 | 2003-04-07 | 組合せオイルリング |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4236504B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007170455A (ja) * | 2005-12-20 | 2007-07-05 | Teikoku Piston Ring Co Ltd | 組合せオイルリング |

| JP5030165B2 (ja) * | 2007-04-27 | 2012-09-19 | 日本ピストンリング株式会社 | 内燃機関用オイルリング |

| JP5099910B2 (ja) * | 2008-08-29 | 2012-12-19 | 日本ピストンリング株式会社 | 内燃機関用オイルリング |

| BRPI1003187B1 (pt) * | 2010-06-04 | 2021-03-16 | Mahle Metal Leve S/A | anel de controle de óleo de corpo ferroso para motores de combustão interna |

| CN120418532A (zh) * | 2022-12-20 | 2025-08-01 | 株式会社理研 | 控油环 |

-

2003

- 2003-04-07 JP JP2003103493A patent/JP4236504B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004308556A (ja) | 2004-11-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4157131B2 (ja) | 組合せオイルリング | |

| US7354045B2 (en) | Oil ring | |

| JP4132815B2 (ja) | サイドレール及び組合せオイルリング | |

| JP5773500B2 (ja) | 内燃機関用オイルリング | |

| WO2016143315A1 (ja) | サイドレール | |

| JP5907955B2 (ja) | 内燃機関用の鉄ボディのオイル制御リング | |

| JP4236504B2 (ja) | 組合せオイルリング | |

| CN102483160B (zh) | 用于内燃发动机的具有小于2.0毫米的高度的含铁本体的油控制环 | |

| JP5030165B2 (ja) | 内燃機関用オイルリング | |

| JP2011075065A (ja) | 内燃機関用オイルリング | |

| CN100410569C (zh) | 油环 | |

| JP2005264978A (ja) | 圧力リング | |

| JP4358828B2 (ja) | コイルエキスパンダ用線材およびコイルエキスパンダ | |

| JP6552022B2 (ja) | バルブリフタ | |

| CN112105849A (zh) | 活塞环 | |

| JP6467222B2 (ja) | 組合せオイルリング | |

| JP4173353B2 (ja) | 組合せピストンリング | |

| WO2006003976A1 (ja) | 内燃機関用ピストンリング | |

| JP2017101690A (ja) | ピストンリング | |

| JP4455337B2 (ja) | オイルリング | |

| JPH11336900A (ja) | ピストンリング | |

| JP5566600B2 (ja) | メタルoリング | |

| JP4446841B2 (ja) | オイルリング | |

| JP3113826U (ja) | アキュムレータ | |

| JP2025153441A (ja) | コンプレッションリング、コンプレッションリングの組み合わせ、及びリング本体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050404 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20050404 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20050519 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20050519 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20050519 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20050519 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080909 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081105 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081202 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081216 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111226 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121226 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121226 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131226 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |