JP4158366B2 - ラミネート方法 - Google Patents

ラミネート方法 Download PDFInfo

- Publication number

- JP4158366B2 JP4158366B2 JP2001261308A JP2001261308A JP4158366B2 JP 4158366 B2 JP4158366 B2 JP 4158366B2 JP 2001261308 A JP2001261308 A JP 2001261308A JP 2001261308 A JP2001261308 A JP 2001261308A JP 4158366 B2 JP4158366 B2 JP 4158366B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- width

- laminate

- laminated

- sealant layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Laminated Bodies (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、チリやホコリのような異物、あるいは金属イオン、ハロゲンイオンを始めとする化学物質等の付着を嫌がる電子部品、医療、医薬品等を収納するクリーンな包装袋などに使用する積層体のラミネート方法に関するものである。

【0002】

【従来の技術】

従来、チリやホコリのような異物、あるいは金属イオン、ハロゲンイオン等の化学物質の付着を嫌うような内容物を収納するクリーンな包装袋に使用する積層体は、概ね、つぎに示すような製造方法が検討されてきた。

【0003】

第1の方法は、積層体の製品と接する最内側のシーラント層へのチリやホコリの付着を抑えるために、製造環境をクリーンな状態に維持管理した環境下で製造する方法である。

【0004】

第2の方法は、積層体の製品と接する最内側のシーラント層の上に、使用直前に簡単に引き剥がして使用できるように、容易に剥離可能なフイルム層を前もって積層した積層体にする方法である。

【0005】

第3の方法は、積層体のシーラント層として、インフレーション法で製膜し、両端を切り開かないでそのまま巻き取ったチューブ状フイルムを使用し、そのフイルムの少なくとも一方の外表面に基材フイルムを積層した積層体にする方法である。

【0006】

【発明が解決しようとする課題】

ところが、第1の方法は、製造環境を極力清浄化し、塵埃や微生物などを包材に付着させないなどの点で優れるが、製造環境を清浄化する為に高額な設備投資が必要であると共に、高度な環境管理の維持が必要であり、製造コストにも影響を及ぼすなどの問題があった。

【0007】

また、第2の方法は、製造環境はそれ程厳しく管理する必要もなく、使用直前迄内容物に接する面が他のフイルムで覆われている為、輸送段階などに塵埃や微生物類に汚染されることもないが、使用直前に引き剥がしたフイルムが廃棄物になると共に、包材の全体の価格アップに繋がるなどの問題があった。

【0008】

さらに、第3の方法は、インフレーション法により製膜し、両面を切り開かないままのチューブ状フイルムの外表面に基材フイルムを積層するので、チューブ状フイルムの折り返し部が他の周辺部分より耳高になっている為に、ラミネート時にシワが入り、良好な積層体を得ることが困難であり、いまだ製品化まで至っていなかった。

【0009】

本発明の課題は、上記第3の方法、つまり、インフレーション法により製膜し、両面を切り開かない状態のチューブ状フイルムからなるシーラント層の少なくとも一方の外表面に基材フイルムを積層する際に、積層体にシワが発生しないラミネート方法を提供することである。

【0010】

【課題を解決するための手段】

本発明の請求項1に係る発明は、基材フイルムに接着剤層を介してインフレーション法で製膜したチューブ状フイルムからなるシーラント層を積層するラミネート方法であって、ラミネート部用インプレッションロールとして、加圧部分が両端より盛り上がった形状のものからなり、前記加圧部分の幅がシーラント層のフイルム幅(折り径)より2mm以上狭く、さらに接着剤層の塗工幅と略同一幅であるゴムロールを用いて、基材フイルムにシーラント層を積層し、前記基材フイルムとして、ラミネート部用インプレッションロールの加圧部分の幅よりも広く、チューブ状フイルムの幅(折り径)よりも狭い幅のフイルムを使用することを特徴とするラミネート方法である。

【0014】

【発明の実施の形態】

本発明の積層体のラミネート方法を、実施の形態に沿って以下に説明する。

【0015】

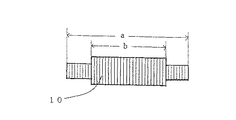

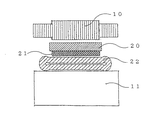

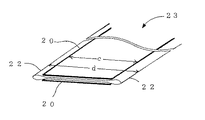

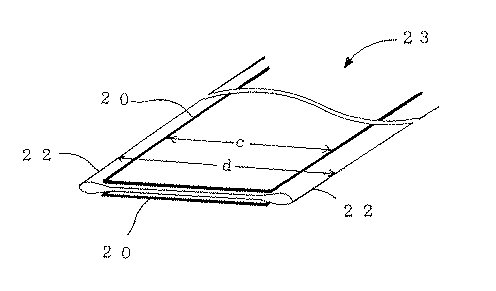

図1は本発明に用いるラミネート部用インプレッションロール10の形状を示した断面図であり、幅aがインプレッションロール全体の幅であり、幅bがラミネート時に、基材フイルム側から加圧する加圧部分であり、接着させたい部分のみに圧力がかかるように両端より高く盛り上がった形状になっている。図2は図1のラミネート部用インプレッションロール10を用いて、基材フイルム20に接着剤層21を介してチューブ状フイルムからなるシーラント層22を積層する時のラミネート部の加圧直前の状態を示した図であり、基材フイルム20とチューブ状フイルムからなるシーラント層22とをラミネート部用インプレッションロール10と金属ロール11で両側から加圧し、接着剤層21の幅だけが接着し、チューブ状フイルムの折り返し部の耳高の部分が外側に逃げた状態でラミネートされるようになっている。図3は本発明のラミネート方法で積層した積層体23の斜視図であり、シーラント層22として使用したチューブ状フイルムの両外表面に基材フイルム20がラミネートされており、この時の基材フイルム20の幅がcであり、チューブ状フイルムの幅(折り径)がdである。なお、チューブ状フイルムの片面だけに基材フイルム20をラミネートした積層体でも構わない。

【0016】

上記のように、インフレーション法で製膜されたチューブ状フイルムを基材フイルム20と貼り合わせる際に、ラミネート部のインプレッションロールの盛り上がった加圧部分の幅bをシーラント層22のチューブ状フイルムの幅(折り径)dより2mm以上狭く、より好ましくは10mm以上狭くしたインプレッションロールを用いることにより、チューブ状フィルムの折り返し部の耳高の部分をラミネート時に外側に逃がすことができ、外観上シワのない良好な積層体を得ることができる。

【0017】

なお、前記基材フイルム20として、ラミネートするチューブ状フイルムの幅(折り径)dとインプレッションロールの盛り上がった加圧部分の幅bとの中間の幅cのフイルムを使用することにより、シワのない良好な積層体が得られる。

【0018】

前記チューブ状フイルムの一方の片面に基材フイルム20をラミネートした後に、さらに、チューブ状フイルムの他方の面に基材フイルム20をラミネートする場合は、その基材フイルム20の幅cがチューブ状フイルムの幅(折り径)dより狭ければ、特に前述したインプレッションロールを使わなくても良いが、基材フイルム20の幅cがチューブ状フイルムの幅(折り径)dと同じかあるいは広幅の時は前述したインプレッションロールを使用した方が良い。

【0019】

更に、接着剤層21を塗工するときの接着剤塗工幅とラミネート部用インプレッションロールの幅を揃えることにより、接着剤のはみ出し、フイルムのバタツキなどがなく好ましい。

【0020】

前記基材フイルム20は、単体フイルム又は多層フイルムのいずれでも良い。単体フイルムとしてはポリプロピレン樹脂、ポリエステル樹脂、ナイロン樹脂などの無延伸あるいは延伸のフイルムなどが使用できる。多層フイルムとしては、前記単体フイルムにアルミニウム箔や金属若しくは無機化合物を蒸着したガスバリア材を積層した積層フイルム、さらに、前記ガスバリア材の補強目的や機能追加目的として、紙を積層したものでも構わない。

【0021】

なお、前記基材フイルム20に使用するフイルムの他の層を積層する側の表面は、接着性向上の為にコロナ処理、火炎処理、プラズマ処理等の表面処理を施すことが好ましい。

【0022】

前記シーラント層22は、インフレーション法で製膜され、両端を切り開いていないチューブ状フイルムであり、使用する樹脂としてはインフレーション加工適性と熱封緘適性を有する樹脂であることが必要で、ポリエチレン、ポリプロピレン、エチレン・α−オレフィンコポリマー等のポリオレフィン系樹脂が好ましく使用できる。

さらに、帯電防止効果,スリップ性等の要求があればこれらの添加剤を樹脂に添加しても構わないが、好ましくは、クリーン度という点で、無添加で、低分子量成分の少ない低密度ポリエチレン樹脂が良い。

【0023】

また、前記シーラント層22に耐熱性,ガスバリア性,機械的強度等機能を持たせたいときは多層でインフレーション製膜したものでも良い。

【0024】

前記インフーションフイルムを製膜する時に、樹脂劣化をさせないために滞留時間を短くし、窒素ガスなどを押出機中に吹き込むことにより劣化が妨げられる。

【0025】

また、インフレーション法で製膜する際の熱可塑性樹脂の押出樹脂温度は、使用する樹脂により異なるが、ポリエチレン樹脂の場合、180℃以下が好ましい。その理由は、低温で押出すことにより高温加工安定剤等の添加剤の使用が少量で済むためであり、さらに、製膜直後に折り畳んで内面を密着させるため、内面のブロッキング防止という観点からも温度が低い方が好ましい。

【0026】

前記シーラント層22のチューブ状フイルムは、製膜直後できるだけ早く、チューブを折り畳んで、製品と接する内面同士を密着させた方が良く、密着させたチューブ状フイルムは基材フイルム20とラミネートして積層体とし、さらにその積層体を使用して包装袋として内容物を充填する直前まで開かない方が良い。このことにより、内面が外気と接しないため、チリやホコリ等の付着がなくクリーン度が保たれる。

【0027】

【実施例】

本発明のラミネート方法を、具体的な実施例を挙げて詳細に説明する。

【0028】

〈基材フイルムの作成〉

ドライラミネート機を用いて、厚さ12μmの二軸延伸ポリエステルフイルムにポリウレンタン系接着剤を塗布量3g/m2(乾燥状態)で塗布し、厚さ7μmのアルミニウム箔を積層した幅690mmの二層フイルムを作成した。

【0029】

〈チューブ状フイルムの作成〉

インフレーション製膜機を用いて、三井化学(株)製のポリエチレン樹脂(商品名:ミラソン16P)を樹脂温度160°Cで押し出し、空冷により冷却し、更に押し出されたフイルムの両端を切り開かないチューブ状フイルムのまま折り畳んだ帯状の状態で、その両外表面にコロナ処理を施した折り径700mm、厚み80μmのシーラント層用のチューブ状フイルムを製膜した。

【0030】

〈実施例1〉

ドライラミネート機を用いて、基材フィルム20として前記の二層フイルムを使用し、その二層フイルムのアルミニウム箔面にポリウレタン系接着剤を塗工幅680mmで塗布した後に乾燥し、塗布量4g/m2 (乾燥状態)の接着剤層21を設け、その上に次のラミネート部でシーラント層22として、前記のチューブ状フイルムを積層し、加圧部分の幅680mmのラミネート部用インプレッションロール10で加圧し、ラミネートした。

【0031】

続いて、前記基材フイルム20を積層したシーラント層22のチューブ状フイルムの反対側の外表面に、さらに、前記と同構成の二層フイルムを接着剤層21を介して積層し、前記と同一のラミネート部用インプレッションロール10で加圧し、ラミネートして、積層体23を作成した。

【0032】

〈比較例1〉

実施例1のラミネート部用インプレッションロール10として、ロールの全幅がフラットなラミネート部用インプレッションロールを使用してラミネートした以外は、同様にして比較用の積層体を作成した。

【0033】

〈評価〉

実施例1及び比較例1の積層体の外観検査及びその積層体を用いて、その積層体の幅方向の一辺を開口辺とし、他3辺をヒートシール幅1cmでヒートシールした後に、シーラント層のチューブ状フイルムの折り返し部を両端から10mmの位置でスリットし、長さ方向を断裁して、幅680mm×長さ600mmの包装袋を作成し、その包装袋に電子部品用プラスチックケースを充填、真空包装した状態を外観検査した。その結果を表1に示す。

【0034】

【表1】

【0035】

表1の結果から、実施例1の積層体はシワもなく良好であり、その積層体を用いた包装袋に充填した電子部品用プラスチックケースはきれいな状態で真空包装されていた。一方、比較例1で作成した積層体はシワが多く不良で、この積層体を用いて包装袋は作成できたが、この包装袋に充填した電子部品用プラスチックケースは良好な状態で真空包装することができず、商品とすることが困難であった。

【0036】

【発明の効果】

本発明は、特定形状のラミネート部用インプレッションロールを用いて、基材フイルムにインフレーション法で製膜され、両面を切り開かないままのチューブ状フイルムからなるシーラント層を接着剤層を介してラミネートしたので、シワのない良好な状態のクリーンな積層体を作成することができ、さらに、その積層体を用いて製袋したクリーンな包装袋も良好で、その包装袋に内容物として電子部品用プラスチックケースを充填し、真空包装したものも外観上綺麗な状態で仕上がった。従って、本発明のラミネート方法は基材フイルムにチューブ状フイルムのシーラント層をラミネートする方法として優れた方法である。

【図面の簡単な説明】

【図1】 本発明に用いるラミネート部用インプレッションロールの断面図である。

【図2】 本発明のラミネート部の状態を示した図である。

【図3】 本発明のラミネート方法で積層した積層体の斜視図である。

Claims (1)

- 基材フイルムに接着剤層を介してインフレーション法で製膜したチューブ状フイルムからなるシーラント層を積層するラミネート方法であって、ラミネート部用インプレッションロールとして、加圧部分が両端より盛り上がった形状のものからなり、前記加圧部分の幅がシーラント層のフイルム幅(折り径)より2mm以上狭く、さらに接着剤層の塗工幅と略同一幅であるゴムロールを用いて、基材フイルムにシーラント層を積層し、前記基材フイルムとして、ラミネート部用インプレッションロールの加圧部分の幅よりも広く、チューブ状フイルムの幅(折り径)よりも狭い幅のフイルムを使用することを特徴とするラミネート方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001261308A JP4158366B2 (ja) | 2001-08-30 | 2001-08-30 | ラミネート方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001261308A JP4158366B2 (ja) | 2001-08-30 | 2001-08-30 | ラミネート方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003071929A JP2003071929A (ja) | 2003-03-12 |

| JP4158366B2 true JP4158366B2 (ja) | 2008-10-01 |

Family

ID=19088376

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001261308A Expired - Fee Related JP4158366B2 (ja) | 2001-08-30 | 2001-08-30 | ラミネート方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4158366B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107304008A (zh) * | 2016-04-21 | 2017-10-31 | 住友化学株式会社 | 树脂膜的输送方法及装置、层叠膜的制造方法及装置 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6148775B1 (ja) * | 2016-02-25 | 2017-06-14 | 住友化学株式会社 | 積層光学フィルムの製造方法 |

-

2001

- 2001-08-30 JP JP2001261308A patent/JP4158366B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107304008A (zh) * | 2016-04-21 | 2017-10-31 | 住友化学株式会社 | 树脂膜的输送方法及装置、层叠膜的制造方法及装置 |

| CN107304008B (zh) * | 2016-04-21 | 2020-11-13 | 住友化学株式会社 | 树脂膜的输送方法及装置、层叠膜的制造方法及装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003071929A (ja) | 2003-03-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4971845A (en) | Heat-shrinkable, heat-sealable thermoplastic laminate film | |

| EP0795492B1 (en) | Product package having reliable openability | |

| CA2117245C (en) | High slip packaging film with trapped print | |

| JPS60141544A (ja) | 包装材料 | |

| WO2021049385A1 (ja) | シート材容器 | |

| KR20070052301A (ko) | 스트립 테이프, 이런 스트립 테이프를 포함하는 포장 용기및 이런 스트립 테이프를 제조하는 방법 | |

| JP2606590Y2 (ja) | 良好なガス遮断特性を有する積層材料 | |

| JP5194024B2 (ja) | 多層ラミネートの製造方法と多層ラミネート | |

| US20060016708A1 (en) | Transparent autoclavable bag | |

| EP0840678B1 (en) | Method for manufacturing a packaging container from a laminate | |

| JP2004244048A (ja) | クリーン包装袋及びその製造方法 | |

| JP4147061B2 (ja) | 積層体 | |

| JP4158366B2 (ja) | ラミネート方法 | |

| JP2001038861A (ja) | ラミネートチューブ用積層フィルム | |

| JP4076034B2 (ja) | ガスバリア性多層ヒートシールフィルムとそれを用いた袋体 | |

| CN1852838B (zh) | 纸容器内纵向密封带及带有纵向密封带的纸容器 | |

| JP4427834B2 (ja) | スタンディングパウチ用積層フィルム | |

| JP3938219B2 (ja) | 積層体およびそれを使用した包装用容器 | |

| JP3390201B2 (ja) | 包装用クリーンフィルムの製造方法 | |

| JP4043599B2 (ja) | ガスバリア性多層ヒートシールフィルムとその製造方法 | |

| NZ535273A (en) | Cross lamination oriented plastic film with integral core | |

| JP4192692B2 (ja) | 包装材料 | |

| JPS6259037A (ja) | 熱収縮性積層包装材料 | |

| JP4529284B2 (ja) | クリーンフイルム及び包装袋 | |

| JPS6119012Y2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070515 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070911 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071107 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080624 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080707 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4158366 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110725 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110725 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120725 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120725 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130725 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140725 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |