JP4118428B2 - 電動式樹脂成形機の制御方法 - Google Patents

電動式樹脂成形機の制御方法 Download PDFInfo

- Publication number

- JP4118428B2 JP4118428B2 JP37162798A JP37162798A JP4118428B2 JP 4118428 B2 JP4118428 B2 JP 4118428B2 JP 37162798 A JP37162798 A JP 37162798A JP 37162798 A JP37162798 A JP 37162798A JP 4118428 B2 JP4118428 B2 JP 4118428B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- detected

- strain sensor

- clamping force

- resin molding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/76—Measuring, controlling or regulating

- B29C45/7653—Measuring, controlling or regulating mould clamping forces

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、ダブルトグルによる型締め機構を電動駆動することにより型締めを行って樹脂成形する電動式樹脂成形機の制御方法に関するものである。

【0002】

【従来の技術】

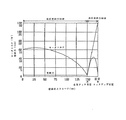

図3は、従来構成になる電動式樹脂成形機における型締め機構の構成を示すものである。金型セット動作により制御装置40から第1のサーボモータ35に指令トルク及び指令速度が入力されると、第1のサーボモータ35により駆動されるダブルトグル機構36により下プラテン31が上昇し、保持した下金型33を上プラテン32に保持された上金型34に当接させる。この金型タッチ位置は、第1のサーボモータ35に設けられたエンコーダから制御装置40に入力される速度及び位置信号から判断される。下プラテン31が上昇する移動量は固定であるため、上金型34に下金型33をタッチさせた後、第2のサーボモータ39により上プラテン32を駆動して上プラテン32を下降させる。図4は、前記下プラテン31及び上プラテン32の型締めストロークと型締め力及びモータトルクとの関係を示すグラフで、金型タッチ位置まで下プラテン31を移動させた後、上プラテン32をロックアップ位置まで移動させて所定の型締め力を得る。タイバー37には歪みセンサー38が取り付けられており、この歪みセンサー38で検出される型締め力は制御装置40に入力されるので、制御装置40は一定の型締め力が得られるように第2のサーボモータによる上プラテン32の駆動を制御する。

【0003】

【発明が解決しようとする課題】

しかしながら、従来構成になる電動式樹脂成形機及びその制御方法においては、次に示すような問題点を有していた。

【0004】

(1)ロックアップ位置を決めるのに上プラテンを移動させているので、上プラテン駆動のための機構的な公差が発生し、構造的にも分解能の限界がある。また、定期的に行われる金型メンテナンスの後ではメンテナンス以前と同じ上プラテンの位置を得にくく、型締め力にばらつきが生じるため、成形精度に影響を与える。

【0005】

(2)生産開始時と連続運転時とでは、ダブルトグル機構のなじみの変化や、温度変化によるタイバーの伸びが変化するため、同じロックアップ位置でも型締め力が変わり、成形精度に影響を及ぼすことになり、生産開始時に捨て打ち作業を行う無駄が発生する。

【0006】

(3)連続生産中に歪みセンサーのオフセット値にばらつきが生じたとき、型締め力が変わるため、成形精度に影響を与えることになる。

【0007】

(4)歪みセンサーの異常が生じたとき、成形不良が発生したり設備の停止をまねくことになり、これを事前に検出することができない。

【0008】

(5)型締め軸のメンテナンス不足等の要因により位置決め異常が発生し、設備の停止をまねくように事態を事前検出することができない。

【0009】

(6)金型のメンテナンス不足等の要因により成形不良が発生したり設備の停止をまねいたとき、これを事前に検出することができない。

【0010】

本発明の目的とするところは、上記従来の各問題点を解決する電動式樹脂成形機の制御方法を提供することにある。

【0011】

【課題を解決するための手段】

上記目的を達成するための本発明は、電動駆動されるダブルトグル式の型締め機構及び型締め軸に配した歪みセンサーを備えてなる電動式樹脂成形機の制御方法において、成形金型の一方側を保持する固定盤に対し、成形金型の他方側を保持する可動盤を前記型締め機構により前記固定盤側に移動させ、前記可動盤の移動距離から金型タッチ位置を検出し、この金型タッチ位置から指定された型締め力が得られるロックアップ位置までの可動盤の移動距離を前記金型タッチ位置を基に演算して型締めを行うように制御し、かつ歪みセンサーのオフセット値のずれを検出して、ロックアップ位置を補正するようにしたことを特徴とする。

【0014】

本発明によれば、金型タッチ位置から指定された型締め力が得られるロックアップ位置までの可動盤の移動距離を前記金型タッチ位置を基に演算して型締めを行うので、金型セット動作を繰り返してもロックアップ位置の位置精度が高く、安定した型締め力が得られるため、精度の高い樹脂成形を行うことができる。

【0016】

また本発明によれば、歪みセンサーのオフセット値のずれを検出して、ロックアップ位置を補正するように制御しているので、歪みセンサーのオフセット値のずれの影響を受けず、型締め力の変動がないので安定した成形精度が得られる。

【0017】

本発明において、歪みセンサーにより検出される型締め力及び可動盤の移動距離から検出されるロックアップ位置の検出値から歪みセンサーの異常を検出するように制御することにより、歪みセンサーの異常が未然に検出でき、成形不良の発生や設備の停止等の発生を抑えることができる。

【0018】

また、歪みセンサーにより検出される型締め力及び可動盤の移動距離から検出されるロックアップ位置の検出値から型締め軸の異常を検出するように制御することにより、型締め軸の異常が検出できるので、設備の異常発生を未然に検知することができる。

【0019】

また、歪みセンサーにより検出される型締め力及び可動盤の移動距離から検出されるロックアップ位置の検出値から金型の異常を検出するように制御することにより、成形不良が多発する以前に金型の異常を検知することができる。

【0020】

【発明の実施の形態】

以下、添付図面を参照して本発明の一実施形態について説明し、本発明の理解に供する。尚、以下に示す実施形態は本発明を具体化した一例であって、本発明の技術的範囲を限定するものではない。

【0021】

図1は、本実施形態に係る電動式樹脂成形機の型締め機構の構成を示すもので、上金型1を保持する上プラテン(固定盤)3をタイバー(型締め軸)5上に固定し、下金型2を保持する下プラテン(可動盤)4をダブルトグル機構(型締め機構)8により駆動して型締めが行われるように構成されている。前記ダブルトグル機構8は、制御装置9からの速度指令及びトルク指令に基づいて動作するサーボモータ7により駆動される。金型セット動作時には、このサーボモータ7に設けられたエンコーダからフィードバックされるパルス信号から制御装置9は下プラテン4の位置を算出し、下金型2の上金型1への金型タッチ位置を検出する。また、図2に示すように、一定の速度指令とトルク指令により金型タッチ位置まで一定の型締め力が維持される状態から金型タッチ位置を検出することができる。

【0022】

この金型タッチ位置が検出された後、制御装置9は指定された型締め力が得られるようにロックアップ位置を算出する。ロックアップ位置の算出は、下記データを用いて以下に示すようになされる。

【0023】

xct:金型タッチ位置(mm)

Fm:指定型締め力(ton)

Fcto:基準型締め力(ton)

xcto:基準追い込み量(mm)

上記データからロックアップ位置を得るために必要な追い込み量:xct2(mm)は、下式(1)から求められる。

【0024】

xct2=Fm*xcto/Fcto……(1)

従って、ロックアップ位置:xcr(mm)は、下式(2)から求めることができる。

【0025】

xcr=xct+xct2……(2)

尚、基準追い込み量:xctoは、設備に合った基準型締め力から決定される。

【0026】

制御装置9は、上記のように算出されたロックアップ位置まで下プラテン4を金型タッチ位置から上昇するようにサーボモータ7を駆動するので、各構成要素のばらつきに対応してロックアップ位置は調整され、指定の型締め力が常に得られる。また、上プラテン3は固定構造となっているため機構的な公差がなく、ダブルトグル機構により金型タッチ位置及びロックアップ位置付近での分解能が高く、下プラテン4の位置精度が向上するので、金型セット動作を繰り返し行ったときにもロックアップ位置の精度が高く、安定した型締め力を得ることができる。

【0027】

また、図1に示すように、タイバー5に歪みセンサー6を配設し、型締め力により引き伸ばされる方向に歪みを受けるタイバー5から型締め力を歪みセンサー6によって検出し、この検出信号を制御装置9に入力することにより、ロックアップ位置を調整することができる。

【0028】

前記歪みセンサー6が検出するロックアップ時の型締め力をFcin(ton)とすると、調整する新たなロックアップ位置:new_xcrは、下式(3)に示すように算出することができる。

【0029】

new_xcr=xcr*Fcin/Fm……(3)

このように歪みセンサー6によって検出される型締め力をフィードバックして、連続運転中の型締め力が毎回所定の型締め力となるように調整することにより、ダブルトグル機構8のなじみ、温度変化によるタイバー5の伸び等の構成要素の変化に伴うロックアップ位置のばらつきが解消され、成形開始時から一定の型締め力が得られ、安定した樹脂成形により良好な製品を得ることができる。

【0030】

上記構成において、歪みセンサー6のオフセット値にばらつきが生じると、型締め力が変動して成形精度に影響を及ぼすが、オフセット値のばらつきに対応させるために、型開き時の歪みセンサー6の入力値を用いてロックアップ位置の補正を行うことができる。この歪みセンサー6の型開き時の歪みセンサー6の入力値:Fofsetを用いたロックアップ位置の算出は、下式(4)のように求められる。

【0031】

new_xcr=xcr*(Fcin−Fofset)/Fm……(4)

このロックアップ位置の補正動作により、連続運転中に歪みセンサー6のオフセット値がずれた場合にも、指定の型締め力が得られるように自動的に補正されるので、安定した樹脂成形を実施することができる。

【0032】

また、歪みセンサー6から入力される型締め力及びサーボモータ7に設けられたエンコーダから入力される位置信号(エンコーダーパルス入力)により、制御装置9は連続運転中に歪みセンサー6の異常及び劣化レベルを検出することができ、歪みセンサー6の異常に伴う成形不良の発生を未然に検知することができる。従って、歪みセンサー6の故障や劣化が速やかに検知されるので、成形不良が発生する前に歪みセンサー6の調整あるいは交換等のメンテナンスを行うことができる。また、歪みセンサー6から入力される型締め力及びサーボモータ7に設けられたエンコーダから入力される位置信号によりタイバー5及び金型1、2の異常を検出することもできる。この歪みセンサー6及びタイバー5及び金型1、2の異常検出は、下式(5)〜(8)の各算出結果からメンテナンスの内容を報知することができる。

【0033】

Fn−perr>Fnin or Fnin>Fn+perr……(5)

この(5)式の条件に該当するときは歪みセンサー6の異常と判断できる。

【0034】

Fn−pwrn>Fnin or Fnin>Fn+pwrn……(6)

この(6)式の条件に該当するときには歪みセンサー6のメンテナンスが必要である。

【0035】

XCRin>XCT+xwrn and Fnin<Fn−pwrn……(7)

XCRin<XCT−xwrn and Fnin>Fn−pwrn……(8)

この(7)(8)の条件に該当するときには歪みセンサー6、タイバー5、金型1、2のメンテナンスが必要である。

【0036】

XCR:目標とするロックアップ位置

XCRin:入力したロックアップ位置

Fn:予め指定した型締め力

Fnin:入力した型締め力

xwrn:パルス調整不要範囲

pwrn:圧力調整不要範囲

perr:圧力許容範囲

但し、pwrn<perr

また、歪みセンサー6から入力される型締め力及びサーボモータ7に設けられたエンコーダから入力される位置信号(エンコーダーパルス入力)により、制御装置9は連続運転中にエンコーダの異常及びタイバー5の自己診断を行うことができ、エンコーダやタイバー5の異常に伴う成形不良の発生を未然に検知することができ、成形不良が発生する前にエンコーダやタイバーのメンテナンスを行うことができる。このエンコーダやタイバーの異常検出は、下式(9)〜(12)の各算出結果からメンテナンスの内容を報知することができる。

【0037】

XCR−xerr>XCRin or XCRin>XCR+xerr……(9)

この(9)式の条件に該当するときにはロックアップ位置の位置決め異常と判断される。

【0038】

XCR−xwrn>XCRin or XCRin>XCR+xwrn……(10)

この(10)式の条件に該当するときにはタイバー5のメンテナンスが必要である。

【0039】

XCRin>Xcr+xwrn and Fnin<Fn−pwrn……(11)

この(11)式の条件に該当するときには歪みセンサー6、タイバー5、金型1、2のメンテナンスが必要である。

【0040】

XCRin<Xcr−xwrn and Fnin>Fn−pwrn……(12)

この(12)式の条件に該当するときには歪みセンサー6、タイバー5、金型1、2のメンテナンスが必要である。

【0041】

xerr:パルス許容範囲

pwrn:圧力調整不要範囲

但し、xwrn<xerr

また、歪みセンサー6から入力される型締め力及びサーボモータ7に設けられたエンコーダから入力される位置信号(エンコーダーパルス入力)により、制御装置9は連続運転中に金型の自己診断を行うことができ、金型の異常に伴う成形不良の発生を未然に検知することができ、成形不良が発生する前に金型のメンテナンスを行うことができる。この金型の異常検出は、下式(13)〜(16)の各算出結果から報知することができる。

【0042】

XCR−xwrn<XCRin<XCR+xwrn

and Fn−pwrn>Fnin……(13)

XCR−xwrn<XCRin<XCR+xwrn

and Fn+pwrn<Fnin……(14)

Fn−pwrn<Fnin<Fn+pwrn

and XCR−xwrn>XCRin……(15)

Fn−pwrn<Fnin<Fn−pwrn

and XCR+xwrn<XCRin……(16)

【0043】

【発明の効果】

以上の説明の通り本発明によれば、位置固定された固定プラテンに対し可動プラテンを移動させるストロークを制御して可変構造としているため、機構的な公差の発生が削減され、金型タッチ位置及びロックアップ位置付近の分解能が高く、金型セット動作の繰り返しによってもロックアップ位置の位置精度の高い状態が得られ、安定した型締め力が得られるため、精度の高い樹脂成形を行うことができる。また、金型タッチ位置から指定された型締め力が得られるロックアップ位置までの可動プラテンの移動距離を前記金型タッチ位置を基に演算して型締めを行うので、金型セット動作を繰り返してもロックアップ位置の位置精度が高く、安定した型締め力が得られるため、精度の高い樹脂成形を行うことができる。さらに、歪みセンサーのオフセット値のずれを検出して、ロックアップ位置を補正するように制御しているので、歪みセンサーのオフセット値のずれの影響を受けず、型締め力の変動がないので安定した成形精度が得られる。

【図面の簡単な説明】

【図1】実施形態に係る電動式樹脂成形機の型締め機構の構成を示す正面図。

【図2】型締めストロークと型締め力・トルクとの関係を示すグラフ。

【図3】従来構成に係る電動式樹脂成形機の型締め機構の構成を示す正面図。

【図4】従来の型締めストロークと型締め力・トルクとの関係を示すグラフ。

【符号の説明】

1、2 金型

3 上プラテン(固定盤)

4 下プラテン(可動盤)

5 タイバー(型締め軸)

6 歪みセンサー

7 サーボモータ

8 ダブルトグル機構(型締め機構)

9 制御装置

Claims (4)

- 電動駆動されるダブルトグル式の型締め機構及び型締め軸に配した歪みセンサーを備えてなる電動式樹脂成形機の制御方法において、

成形金型の一方側を保持する固定盤に対し、成形金型の他方側を保持する可動盤を前記型締め機構により前記固定盤側に移動させ、前記可動盤の移動距離から金型タッチ位置を検出し、この金型タッチ位置から指定された型締め力が得られるロックアップ位置までの可動盤の移動距離を前記金型タッチ位置を基に演算して型締めを行うように制御し、かつ歪みセンサーのオフセット値のずれを検出して、ロックアップ位置を補正するようにしたことを特徴とする電動式樹脂成形機の制御方法。 - 歪みセンサーにより検出される型締め力及び可動盤の移動距離から検出されるロックアップ位置の検出値から歪みセンサーの異常を検出するようにした請求項1に記載の電動式樹脂成形機の制御方法。

- 歪みセンサーにより検出される型締め力及び可動盤の移動距離から検出されるロックアップ位置の検出値から型締め軸の異常を検出するようにした請求項1に記載の電動式樹脂成形機の制御方法。

- 歪みセンサーにより検出される型締め力及び可動盤の移動距離から検出されるロックアップ位置の検出値から金型の異常を検出するようにした請求項1に記載の電動式樹脂成形機の制御方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP37162798A JP4118428B2 (ja) | 1998-12-25 | 1998-12-25 | 電動式樹脂成形機の制御方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP37162798A JP4118428B2 (ja) | 1998-12-25 | 1998-12-25 | 電動式樹脂成形機の制御方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000190369A JP2000190369A (ja) | 2000-07-11 |

| JP2000190369A5 JP2000190369A5 (ja) | 2006-02-09 |

| JP4118428B2 true JP4118428B2 (ja) | 2008-07-16 |

Family

ID=18499033

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP37162798A Expired - Fee Related JP4118428B2 (ja) | 1998-12-25 | 1998-12-25 | 電動式樹脂成形機の制御方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4118428B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7811160B2 (en) | 2003-09-24 | 2010-10-12 | Kabushiki Kaisha Tokai Rika Denki Seisakusho | Operating device of vehicle air conditioner |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4699221B2 (ja) * | 2005-06-21 | 2011-06-08 | 住友重機械工業株式会社 | 型締力検出方法 |

| JP4727477B2 (ja) * | 2006-03-28 | 2011-07-20 | 住友重機械工業株式会社 | 型締力制御方法 |

| JP4689559B2 (ja) * | 2006-08-28 | 2011-05-25 | 住友重機械工業株式会社 | 型締装置及び型締装置の制御方法 |

| JP6352579B1 (ja) * | 2017-05-17 | 2018-07-04 | アスカカンパニー株式会社 | 成形システム、成形装置、検査装置、検査方法およびプログラム |

| DE212018000226U1 (de) * | 2017-05-17 | 2020-01-21 | Aska Company | Formsystem, Formvorrichtung, Inspektionsvorrichtung und Programm |

-

1998

- 1998-12-25 JP JP37162798A patent/JP4118428B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7811160B2 (en) | 2003-09-24 | 2010-10-12 | Kabushiki Kaisha Tokai Rika Denki Seisakusho | Operating device of vehicle air conditioner |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000190369A (ja) | 2000-07-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1645395B1 (en) | Controller of injection molding machine | |

| EP0987092B1 (en) | Clamping controller | |

| EP1201416B1 (en) | Bottom dead center correction device for servo press machine | |

| JP4146381B2 (ja) | トグル式型締装置の型締力補正方法 | |

| JP4118428B2 (ja) | 電動式樹脂成形機の制御方法 | |

| JP3537059B2 (ja) | プレスのダイハイト補正装置 | |

| JP3971367B2 (ja) | トグル式型締装置の型締力補正方法 | |

| US5425905A (en) | Method of operating an injection-molding machine with mold-protecting device | |

| EP1537988B1 (en) | Bottom dead centre correction device for servo press machines | |

| JPH05138254A (ja) | ベンダーにおける板厚測定方法及び測定装置 | |

| JP2860935B2 (ja) | プレスのダイハイト補正装置 | |

| JP3276727B2 (ja) | トグル式射出成形機の型厚補正方法及び装置 | |

| JP3242796B2 (ja) | 型締力測定センサの故障検出方法 | |

| JPH04356342A (ja) | 成形機の型締制御装置 | |

| JP4643489B2 (ja) | 射出成形機の型締方法 | |

| JP2000280100A (ja) | サーボプレス機械の下死点補正装置 | |

| JPH0645138B2 (ja) | トグル式型締装置における位置検出方法 | |

| JP7516107B2 (ja) | 成形機 | |

| JPH11123600A (ja) | サーボプレスの成形制御装置 | |

| JP4528450B2 (ja) | 成形機の型締め制御方法及び成形機 | |

| JP4339498B2 (ja) | 半導体樹脂封止装置 | |

| JP2001277248A (ja) | 型締装置、型締力測定方法および型締力調整方法 | |

| JP2941978B2 (ja) | バックゲージ付き曲げ加工装置 | |

| JPS6317021A (ja) | 射出成形機における型締め位置調整方法 | |

| JP2521321B2 (ja) | 曲げ加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051219 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051219 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070720 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070731 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070928 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080325 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080423 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110502 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110502 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120502 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |