JP4094210B2 - ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 - Google Patents

ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 Download PDFInfo

- Publication number

- JP4094210B2 JP4094210B2 JP2000221090A JP2000221090A JP4094210B2 JP 4094210 B2 JP4094210 B2 JP 4094210B2 JP 2000221090 A JP2000221090 A JP 2000221090A JP 2000221090 A JP2000221090 A JP 2000221090A JP 4094210 B2 JP4094210 B2 JP 4094210B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- glass

- molding

- reference surface

- molded body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/40—Product characteristics

- C03B2215/46—Lenses, e.g. bi-convex

- C03B2215/47—Bi-concave

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/50—Structural details of the press-mould assembly

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/60—Aligning press die axes

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/72—Barrel presses or equivalent, e.g. of the ring mould type

- C03B2215/73—Barrel presses or equivalent, e.g. of the ring mould type with means to allow glass overflow in a direction perpendicular to the press axis

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、プレス成形後において研削や研磨を必要としない高精度レンズ等のガラス光学素子の製造方法(高精度プレス)及びこの製造方法に使用される成形型に関する。特に本発明は、高精度化及び高NA化することが要求されているマイクロレンズを、高い生産効率で生産可能な製造方法及びそれに用いる成形型を提供するものである。

【0002】

【従来の技術】

近年の光学機器の小型化、軽量化に伴い、光学系に使用されるガラスレンズの開発が種々行われている。中でもDVD(digital video disk)用ピックアップレンズを初めとする光ディスク用マイクロレンズを使用する製品においては、ガラスレンズの高精度化、高NA化が要求される。

【0003】

このような要求に対し、所定の面精度を有する成形用型内にガラス素材を載置した後、加圧成形することにより、ガラス光学素子を生産する手法が、従来より種々開発されている。

例えば、特開平7−267658号公報には、ガラス光学素子の形状の相違に伴う表面精度の低下を防止すべく、冷却工程中において、ガラス転移点以上の一定温度にガラス素材を所定時間保持することにより、該ガラス素材の熱応力を短時間で除去し、従来困難であった形状の光学素子の高精度な成形を可能とする光学素子の製造方法が開示されている。

【0004】

【発明が解決しようとする課題】

一般に光学素子(ガラスレンズ)に要求される主な機能は、レンズを介して入射光を所定箇所に明瞭かつ歪みなく結像することにある。すなわち、光軸に垂直な平面上の一点から出た光線が、ガラスレンズを通った後、光軸に垂直な平面の焦点に収束することにある。

ところがガラスレンズの各面は、一般に加工誤差を含んでいるため、一点から出た光線は完全に一点に収束せず、ずれ(収差)を生ずる。光ディスク用マイクロレンズの場合、特にレンズの高精度化、高NA化が要求されるため、製品における収差をできるだけ抑える必要がある。

【0005】

例えば、DVD用レンズでは、表1に示すように、総合波面収差、非点収差、球面収差及びコマ収差は、いずれも所定の数値の範囲内にあることが要求される。ここで、総合波面収差とは、理想球面波と結像時の波面との収差(RMS)であり、非点収差とは、結像時の焦点からの形状の収差(AST)であり、球面収差とは、光軸に平行な光線をレンズに入射させたときの入射角の違いから生ずる収差(SA3)であり、コマ収差とは、結像時の画面の中心方向又はその逆方向の収差(COM)である。

【0006】

【表1】

【0007】

しかしながら、従来の成形用型は、図4に示すように上型20’及び下型30’を胴型のスリーブ40’にガイドさせて加圧成形するタイプが一般的であり(特開昭62−227730号公報参照)、上下型とスリーブとの間にある程度のクリアランスがあるため、上型乃至は下型をガイドする際に加圧成形面のずれを生じやすい構造となっていた。このため、従来の成形用型により製造された前記DVD用レンズは、総合波面収差、非点収差及び球面収差については要求される数値の範囲内であったが、コマ収差については要求される数値から外れてしまうという問題があった。

このような事情から、加圧成形時における成形面のずれ、特にコマ収差を解消するために、これまで種々の研究開発がなされているが、いずれも満足のいくものとはならず、その性能と量産化の向上が大きな課題となっていた。

【0008】

かくして本発明は、上記の課題を解決するためになされたものであり、要求される性能、特にコマ収差が極めて小さいマイクロレンズの生産性を向上することのできるガラス光学素子の製造方法を提供することを目的とする。

さらに本発明は、該ガラス光学素子の製造方法に使用することのできる成形型を提供することを目的とする。

【0009】

【課題を解決するための手段】

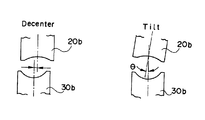

本発明者は、前記コマ収差がガラスレンズの偏心と密接に関連しているとの考察の下、前記コマ収差の数値を改善すべく鋭意検討を重ねた。その結果、コマ収差は、成形型における上型及び下型の光軸からのずれ(Decenter)と、下型の光軸と上型の光軸との傾きの差(Tilt)との総計で表すことができ(図5参照)、中でもTilt 値が小さいガラスレンズほどコマ収差も小さい優れたガラスレンズであることを見出した。さらに本発明者は、加圧成形中又は加圧成形後の冷却過程において、上型及び下型の接近を規制しながら、ガラス成形体の収縮に上型を追随させてガラス成形体を加圧すれば、Tilt 値が極めて小さく、かつ、面精度の高いガラス成形体が得られることを見出し、本発明を完成するに至った。

【0010】

本発明は、加熱軟化した被成形ガラス素材を、得ようとするガラス光学素子の光学的機能面を形成するための上型及び下型を含む成形型により加圧成形し、加圧成形中及び/又は加圧成形後に成形されたガラス(ガラス成形体)及び成形型を冷却し、次いで成形型からガラス成形体を取出することを含むガラス光学素子の製造方法であって、

前記上型及び下型の接近方向を第1の胴型により規制しながら、前記第1の胴型の外周に配置された第2の胴型に前記上型及び下型が当接するまで前記加熱軟化した被成形ガラス素材を上型及び下型で加圧する第1次加圧工程と、

前記ガラス成形体及び成形型の冷却を、前記第2の胴型の上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるような条件下で行うことで、前記ガラス成形体を前記上型及び下型でさらに加圧する第2次加圧工程と、を含むことを特徴とする前記製造方法に関する。

【0011】

本発明の製造方法の好ましい態様を以下に挙げる。

(1)前記上型及び下型と前記第2の胴型とを当接させることで、前記上型及び下型の光軸を実質的に一致させる態様。

(2)前記上型及び下型と前記ガラス成形体との接触を中断することなく前記第2次加圧工程が開始される態様。

(3)前記第2の胴型の熱膨張係数が70×10-7/K以上である態様。

(4)前記ガラス光学素子が、光記録再生装置用ピックアップレンズである態様。

【0012】

本発明の製造方法によれば、第1次加圧工程において、第1の胴型により上型及び下型をガイドしながら第2の胴型に当接するまで被成形ガラス素子を加圧成形する。さらに、第2次加圧工程において、第2の胴型が上下方向(上型または下型の移動方向)に熱収縮することを利用することにより、冷却時に生じるガラス成形体の熱収縮に上型を追随させてガラス成形体をさらに加圧成形することができる。これにより、冷却後に取出されるガラス光学素子は面精度が向上したものとなる。

【0013】

好ましい態様(1)では、前記上型及び下型と前記第2の胴型とを当接させることで、前記上型及び下型の光軸を実質的に一致させる。これにより上型の光軸と下型の光軸との傾きのずれを規制し、コマ収差のより小さいガラス成形体を得ることができる。

【0014】

好ましい態様(2)では、前記上型及び下型と前記ガラス成形体との接触を中断することなく(維持したままで)前記第2次加圧工程が開始される。即ち、第1次加圧工程と第2加圧工程とを通じて連続的にガラス素子を加圧成形する。これに面精度が良好なガラス光学素子が得られる。

【0015】

好ましい態様(3)では、熱膨張係数が70×10-7/K以上である第2の胴型を用いる。熱膨張係数が70×10-7/K以上であれば、第2の胴型の熱収縮量をほとんどの硝種のガラス成形体についての熱収縮量よりも大きくすることができ、広い範囲の高精度プレス用ガラスを対象とすることができる。

【0016】

好ましい態様(4)では、前記ガラス光学素子が、光記録再生装置用ピックアップレンズである。光記録再生装置用ピックアップレンズは、傾き(tilt)に対する要求が厳しいが、本発明の製造方法では、そのような性能に厳しい要求があるレンズにも最適である。

【0017】

さらに本発明は、上記本発明のガラス光学素子の製造方法を工程として含む光記録再生装置の製造方法に関する。

本発明の製造方法により、光記録再生装置用ピックアップレンズも製造することができ、このレンズを用いた光記録再生装置の製造工程の上記製造方法を組み込むことも可能である。

【0018】

さらに、本発明は、被成形ガラス素材を加圧成形してガラス成形体とすることを含むガラス光学素子の製造方法において使用する成形型であって、

得ようとするガラス光学素子の光学的機能面を形成するための上型及び下型と、

前記上型及び下型の離間及び接近方向を規制する第1の胴型と、

前記上型及び下型と当接して前記上型と下型の成形面の間隔を規制する第2の胴型と、を有し、かつ前記第2の胴型は、ガラス成形体及び成形型を冷却する際に、上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるように選択されることを特徴とする上記成形型に関する。

【0019】

本発明の成形型の好ましい態様は、以下の通りである。

(1)前記第2の胴型は、前記上型との当接面である上基準面と前記下型との当接面である下基準面とを有し、前記上基準面と前記上型とが当接し、かつ前記下基準面と前記下型とが当接することで、前記上型と下型との光軸が実質的に一致する態様。

(2)前記上型が第1の胴型の内周面に接触する上側面と、該上側面に垂直な上当接基準面とを有し、前記下型が第1の胴型の内周面に接触する下側面と、該下側面に垂直な下当接基準面とを有し、上型及び下型は、上側面及び下側面が第1の胴型の内周面を摺動することにより離間及び接近の方向が規制され、かつ、上当接基準面及び下当接基準面は、第2の胴型の上基準面及び下基準面と互いに平行である態様。

(3)前記第2の胴型は、熱膨張係数が70×10-7/K以上である態様。

(4)室温では、前記下型の離間及び接近方向は、前記第2の胴型により規制される態様。

(5)ガラス光学素子が直径15mm以下のマイクロレンズである態様。

【0020】

本発明の成形型によれば、第1の胴型と第2の胴型とにより上型及び下型の接近を規制してガラス素子を加圧成形できる。これにより、第2の胴型が上型の光軸と下型の光軸との傾きの差(Tilt)を制御した状態でガラス成形体を加圧できるため、Tilt値が小さい、ガラス光学素子を得ることができる。また、本発明の成形型では、第2の胴型の上下方向の熱収縮を利用して上型をガラス成形体に追随させることができる。このため、冷却に伴うガラス成形体の熱収縮に際しても、ガラス成形体に上型の成形面を接触させたまま、さらにガラス成形体を加圧成形することができ、面精度の優れたガラス光学素子を得ることができる。

また本発明の成形型は、光記録再生装置用ピックアップレンズなどの直径が15mm以下のマイクロレンズの製造に好適である。

【0021】

【発明の実施の形態】

以下、添付図面に基づき本発明の製造方法及び成形型について説明する。

【0022】

本発明のガラス光学素子の製造方法は、加熱軟化した被成形ガラス素材を、上型及び下型を含む成形型により加圧成形し、得られたガラス成形体を成形型とともに冷却し、次いで成形型から取出することを含む方法であり、第1次加圧工程と第2次加圧工程とを含むことを特徴とする。第1次加圧工程と第2次加圧工程とは、本発明の成形型を用いることで、実施することが出来る。

【0023】

被成形ガラス素材を構成するガラスの種類、形状、粘度等は、従来から公知のものであることができる。このようなガラス素材として、例えば、ガラスプリフォームやガラスゴブを挙げることができる。ガラスプリフォームは、ガラス光学素子を形成する際に前駆体として用いる所定形状に成形した成形品である。ガラスプリフォームは、冷間成形又は溶融ガラスを熱間成形により成形したもの、さらには、これらを鏡面研磨等したものであることができる。さらには、表面は鏡面でなく粗面であることもでき、例えば#800のダイヤモンドで研削した研削品をガラスプリフォームとして用いることもできる。

【0024】

ガラスプリフォームの形状は、最終製品であるガラス光学素子の大きさ及び内容、成形時の変化量等を考慮して決定される。さらに、成形の際、ガストラップが生じないようにするため、成形品の中心がプリフォームの被成形面と最初に接触するような形状とすることが好ましい。ガラスプリフォームの形状は、例えば、球状、マーブル状、円板状、球面状等であることができる。一方、ガラスゴブは、溶融ガラスを所定容量に分割したガラス片であって、通常シワなどの不規則な形状を有するものである。前記ガラスプリフォームは、このガラスゴブをさらに所定形状に形成したものである。なお、プリフォーム又はゴブの容量は最終製品の容量よりわずかに大きくし、後工程で芯取りすることにより、最終外径を定めることもできる。

【0025】

上記の被成形ガラス素材は、加圧成形する前に加熱軟化しておくことが好ましい。加熱軟化するときの加熱温度、加熱時間などは、ガラス素材の材質の種類、量等に応じて適宜選択することができる。例えば、被成形ガラス素材を加熱軟化させる温度は、例えば、ガラスの粘度が105ポアズ〜109ポアズの範囲とすることができる。被成形ガラス素材の粘度が105ポアズ以上であれば、被成形ガラス素材がその自重により大きく変形することを防止することができ、かつサイクルタイムが必要以上に長くなることもないため好ましい。また109ポアズ以下であれば、良好に加圧成形できる。

【0026】

また、ガラス素材を載置する成形型についても、ガラス素材の成形型への融着(固着)を防止するため、成形前に予め加熱しておくことが好ましい。加熱手段については特に限定はなく、例えば、抵抗加熱ヒーター、高周波加熱ヒーター、赤外線ランプヒーター等を用いることができる。

【0027】

本発明の製造方法では、成形型により被成形ガラス素材を加圧成形するが、この加圧成形は、第1次加圧工程と第2次加圧工程とを含む。第1次加圧工程と第2次加圧工程とは、本発明の成形型を使用することで実施される。そこで、まず、本発明の成形型について説明する。

【0028】

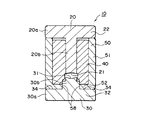

図1及び図2は、本発明の成形型の一実施態様を示す。図1は本実施例の成形型の略断面図である。図2は、本実施例の成形型における種々の基準面を説明するために、便宜的に上型及び下型を第2の胴型から分離した状態を示す説明図である。以下の説明は、図1を基本とし、必要により、図2を参照しながら行う。

【0029】

図1に示すように、成形型10は、上型20と、第2の胴型50と、第1の胴型40と、上下方向に移動可能な下型30とを備えている。

【0030】

成形型10のうち、上型20、下型30及び第1の胴型40は、実質的に同一の熱膨張係数を有し、その値は第2の胴型50の熱膨張係数よりも小さく、かつ、ガラス成形体の熱膨張係数よりも小さいものであることが好ましい。このようにすることで、上型20、下型30及び第1の胴型40のクリアランスを終始小さいままに保つことができ、その結果、上型20と下型30の離間及び接近方向を規制し、上型20の光軸と下型30の光軸との差を極小にすることができる。また、ガラス成形体の離型を良好に行うという観点から、上型20、下型30及び第1の胴型40の熱膨張係数は、ガラス成形体の熱膨張係数よりも小さいことが好ましい。

【0031】

なお、本明細書で使用される「光軸」とは、上型20及び下型30のそれぞれの成形面における光軸を意味し、該成形面の中心を通り、かつ、該中心における仮想接面に対し垂直に交わる軸である。

【0032】

上型20、下型30及び第1の胴型40の材料は、第2の胴型50よりも小さい熱膨張係数を有するものから適宜選択することができる。上型20、下型30及び第1の胴型40の材料としては、例えば、炭化ケイ素、ケイ素、窒化ケイ素、炭化タングステン、酸化アルミニウムや炭化チタンのサーメット、あるいはこれらの表面にダイヤモンド、耐熱金属、貴金属合金、炭化物、窒化物、硼化物、酸化物などのセラミックスなどを被覆したものを挙げることができる。

【0033】

上型20は、半径の異なる2つの同心円柱状の部分からなるものであり、便宜上、半径の大きい部分を上型上部20a、半径の小さい部分を上型下部20bとして、以下に説明する。

【0034】

上型上部20aは、上型下部20bの延長部とフランジ22とからなり、フランジ22は、後述するように、第1次加圧工程の終了時に、上型上部20aの半径方向外側において第2の胴型50の上端面と当接する。第2の胴型50の上端面と当接するフランジ22の面24は、図2に示すように、上型下端部の成形面21を水平に保持する上当接基準面としての役割を有する。

【0035】

上型下部20bの下端部は成形面21であり、ガラス光学素子の一方の光学的機能面を形成するように設計されている。また、上型下部20bは、後述するように、第1の胴型40の内周面と接触し、図2に示すように、加圧成形において上型20を垂直に保持する上側面26を有する。

【0036】

成形面21の材質は、ガラス光学素子の光学的機能面を形成することができるものであれば、特に限定されない。ガラス転移点(Tg)以下の温度におけるガラスの融着(固着)の発生を防止するためには、成形面21の材質として、非晶質及び/又は結晶質の、グラファイト及び/又はダイヤモンドの、単一成分層又は混合層からなる炭素膜で構成されているものを用いることが好ましい。この炭素膜は、スパッタリング法、プラズマCVD法、CVD法、イオンプレーティング法等の手段で成膜する場合には、基板温度250〜600℃、RFパワー密度5〜15W/cm2、スパッタリング時真空度5×10-4〜5×10-1torrの範囲でスパッタガスとしてArの如き不活性ガスを、スパッタターゲットとしてグラファイトを用いてスパッタリングすることが好ましい。マイクロ波プラズマCVD法により成膜する場合には、基盤温度650〜1000℃、マイクロ波電力200W〜1kW、ガス圧10-2〜600torrの条件下に、原料ガスとしてメタンガスと水素ガスを用いて成膜するのが好ましい。イオンプレーティング法により形成する場合には、基盤温度を200〜450℃とし、ベンゼンガスをイオン化するのが好ましい。これらの炭素膜はC−H結合を有するものを含む。

【0037】

下型30は、断面凸状の円柱体であり、その上端部には、ガラス光学素子の他方の光学的機能面を形成する成形面31を有している。なお、下型30も上型20と同様、便宜的に下型下部30aと下型上部30bとに分けて説明する。

【0038】

図1における下型30の上部30bの外径は、上型下部20bの外形と略同一であるが、本発明はこれに限定されるものではない。下型上部30bの外径は、ガラス光学素子の形状に合わせて、上型下部20bの外径よりも大きく乃至は小さくしても構わない。

【0039】

さらに下型30の下型下部30aは下型上部30bの延長部とフランジ32とからなる。加圧成形時において第2の胴型50に当接するフランジ32の面34は、図2に示すように、加圧成形面31を水平に保持する下当接基準面としての役割を有する。また下型上部30bは、後述するように、第1の胴型40の内周面と接触し、図2に示すように、加圧成形時に下型30を垂直に保持する下側面36を有する。

また、下型30は、後述するように、加圧成形した後は、成形面31からガラス光学素子を取出できるよう、シリンダ等(図示せず)によって、上下方向に移動可能とすることができる。

なお、下型30の成形面31には、先に述べた上型20の下端部21の成形面と同様の材質を用いることができる。

【0040】

第1の胴型40は、上型下部20bの外径、下型上部30bの外径等の形状を考慮した内径の異なる穴部を有する中空の円筒体であり、上型20及び下型30の離間及び接近方向を規制する。第1の胴型40は、レンズの取出及び被成形ガラス素材の供給後に下方より挿入された下型30と略接触して、所定の位置まで下型30をガイドする。また第1の胴型40は、上方より挿入された上型20と略接触し、上型下部20bを所定の位置までガイドする。

なお、第1の胴型40の材質は、特に限定されるものではないが、上述のように、上型20及び下型30と実質的に同一の熱膨張係数を有し、かつ、その値は第2の胴型50の熱膨張係数よりも小さいものであることが好ましい。

【0041】

第2の胴型50は、中空円筒体であり、その下端に内向きのフランジ52を有する。第2の胴型50の胴体部51の長さは、第1の胴型40よりもやや長く、第2の胴型50の内側に第1の胴型40を嵌合し、フランジ52において第1の胴型40の位置決めを行う。この場合、フランジ52は、その上側に第1の胴型40を載置し、第1の胴型40が降下するのを防止する。

【0042】

第2の胴型50は、下端において下型30と当接し、上端において第1次加圧工程終了時に上型20と当接する。第2の胴型50は、図2に示すように、下型30との当接面において該下型30の光軸に対して垂直な下基準面54、上型20との当接面において該上型20の光軸に対して垂直な上基準面56をそれぞれ有している。

第2の胴型50における下基準面54は、前記下型30の下当接基準面34と平行の関係にあり、また上基準面56は、前記上型20の上当接基準面24と平行の関係にある。これにより、上型の光軸と下型の光軸とが一致するように上型と下型の位置決めをすることができるという利点がある。

【0043】

第2の胴型50は、ガラス成形体及び成形型を冷却する際に、上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるように選択される。より具体的には、第2の胴型50を構成する材料として、上型20及び下型30よりも大きな熱膨張係数を有するものを選択する。このように選択することで、上型20の下端部21の形成面を熱収縮するガラス形成体に追随させることができる。この点については第2次加圧工程で詳述する。

上型20の下端部21をガラス成形面に追随させるためには、加圧成形中及び/又は加圧成形後の冷却中において、第2の胴型50の上下方向の収縮量が、ガラス成形体の肉厚の収縮量以上となる必要が有る。そのためには、第2の胴型50の材料の熱膨張係数が70×10-7K以上であることが好ましく、100×10-7/K以上であることがより好ましい。その理由は、次のとおりである。

【0044】

種々ある高精度プレス用ガラス組成物のうち、最も熱膨張係数の大きなガラスは、硝種(FCD1)である。このFCD1についての熱膨張曲線を図6に示す。図6に示すように、ガラス転移点(Tg)までの熱膨張係数(α)は、155×10-7/Kであり、ガラス転移点から加圧温度(屈伏点(Ts)以下)までの熱膨張係数(α)は、960×10-7/Kと推定される。これらのデータと典型的なガラス成形体の形状及び寸法から、加圧温度からガラスの取出温度までの温度範囲における第2の胴型50に必要な熱膨張係数は、70×10-7/K以上と算出される。

なお、ここにいう加圧温度からガラスの取出温度とは、例えば、ガラスが105〜109ポアズの粘度となる温度から1012.5〜1014ポアズの粘度となる温度を意味するものである。

【0045】

上記第2の胴型50は、70×10-7/K以上の熱膨張係数を有するものであれば、本発明の製造方法及び成形型により大半の高精度プレス用ガラス組成物を加圧成形することができるため好ましい。また、レンズの形状が種々あることを考慮して、第2の胴型50として、100×10-7/K以上の熱膨張係数を有するものを用いれば、より広い範囲の高精度プレス用ガラス組成物を本発明の製造方法及び成形型により加圧成形することができるため、さらに好ましい。

【0046】

上記のような熱膨張係数を有する第2の胴型50の材料としては、例えば、二炭化三クロム(Cr3C2)(α=110×10-7/K)やニッケル系合金(α=170×10-7/K)を挙げることができ、耐熱性、硬度に優れているという観点から、二炭化三クロム(Cr3C2)が好ましい。

【0047】

第2の胴型50は、前述したように上型20、下型30及び第1の胴型40よりも高い熱膨張係数を有する材料で形成される。そのため、第2の胴型50は、室温と加熱時(加圧成型時)との寸法の差(熱収縮または膨張)が上型20、下型30及び第1の胴型40より大きくなる。本発明では、この室温と加熱時(加圧成型時)とにおける第2の胴型50の長さ方向の寸法の差を利用して、第2次加圧工程において、ガラス成形体を加圧する。第2の胴型50は、長さ方向だけでなく、径方向にも、熱収縮及び膨張を生じる。そこで、室温での、下型上部30bの側周面と第2の胴型50のフランジ52の内周面58との間のクリアランスを、下型上部30bの側周面と第1の胴型40の内周面とのクリアランスより小さくすることで、低温時には下型30の離間及び接近方向を第2の胴型により規制することができる。図2に示すように、下型30を脱着又は挿着する場合、第2の胴型50の内接面58により、下型30をガイドする。しかし、高温時には、第2の胴型50はより熱膨張するため、下型上部30bの側周面と第2の胴型50のフランジ52の内周面58との間のクリアランスは、下型上部30bの側周面と第1の胴型40の内周面とのクリアランスより大きくなり、結果として、下型30の離間及び接近方向は第1の胴型により規制される。

このような観点から、本発明の成形型では、下型30の脱着又は挿着時(例えば、室温における)、下型30の離間及び接近方向は、第2の胴型50により規制されることが好ましい。このようにすることで、フリーな状態で、第2の胴型50に挿入されている第1の胴型40が、下型30の脱着又は挿着により移動し、破損することを防止出来る。

【0048】

本発明の製造方法における第1次加圧工程では、第1の胴型40により上型20及び下型30の接近方向を規制しながら第2の胴型50に当接するまで上型20及び下型30でガラス素材を加圧成形する。

第1の胴型40は、上方より挿着された上型20と略接触して上型下部20bを被成形ガラス素材の上面部へとガイドする。第1の胴型40によりガイドされた上型下部20bは、第1次加圧工程において第1の胴型40の内周面を摺動しながら被成形ガラス素材に接近し、被成形ガラス素材に接触した後、成形面21により被成形ガラス素材を押圧する。

【0049】

一方、第1の胴型40は、レンズの取出及び被成形ガラス素材の供給後に下方より挿着された下型30と略接触して、所定の位置まで下型30をガイドする。第1の胴型40によりガイドされた下型上部30bは、第1次加圧工程において第1の胴型の内周面を摺動しながら上型20に接近し、上型下部20bが被成形ガラス素材と接触した後、下方向から被成形ガラス素材を押圧する。

【0050】

このように第1次加圧工程では、上型20の成形面21と下型30の成形面31の双方が被成形ガラス素材と接触した後、上型20のフランジ22及び下型30のフランジ32が第2の胴型50に当接するまで第1次加圧が行われる。

【0051】

上型20と下型30とがそれぞれ第2の胴型50に当接したとき、上型20の上当接基準面24は第2の胴型50の上基準面56と面接触し、下型30の下当接基準面34は第2の胴型50の下基準面54と面接触する(図2参照)。前述のように、第2の胴型50の上端面と当接するフランジ22の上当接基準面24は、上型の成形面21を水平に保持する面としての役割を有し、一方、第2の胴型50に当接するフランジ32の下当接基準面34は、加圧成形面31を水平に保持する面としての役割を有する。このような基準面どうしが面接触することで、上型20の光軸の傾きと下型30の光軸の傾きとの差を極力抑えることが可能となる。

【0052】

上型20及び下型30を第2の胴型50に当接させる場合、上型20の光軸と下型30の光軸との傾きに誤差があると、Tilt値が増大する。そこで、上型20の光軸と下型30の光軸との傾きの差はできるだけ小さくすることが望ましい。上型20の光軸の傾きと下型30の光軸の傾きとの差は、1.0°以下であることが好ましく、0.5°以下であることがより好ましい。最も好ましくは、上型20の光軸の傾きと下型30の光軸の傾きとの差は、0°すなわち、上型20の光軸と下型30の光軸とが実質的に一致することである。

【0053】

本発明の製造方法における第2次加圧工程では、前記ガラス成形体及び成形型の冷却を、前記第2の胴型の上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるような条件下で行うことで、前記ガラス成形体を前記上型及び下型でさらに加圧する。

上記のような条件で冷却を行うことで、成形面21が熱収縮するガラス成形体に追随しながらさらに加圧することを可能とする。第2の胴型50の上下方向の熱収縮量をガラス成形体の肉厚の熱収縮量以上となるように設定する。第2の胴型50の上下方向の熱収縮量は、第2の胴型50を構成する材料の熱膨張係数と第2の胴型50の高さ(寸法)により変化する。また、ガラス成形体の肉厚の熱収縮量は、ガラス成形体を構成するガラスの熱膨張係数とガラス成形体の肉厚により変化する。ガラス成形体を構成するガラスの熱膨張係数が大きくかつガラス成形体の肉厚も大きいと、ガラス成形体の肉厚の熱収縮量も大きくなる。従って、理論的には、第2の胴型50を構成する材料の熱膨張係数と第2の胴型50の高さ(寸法)を選択すれば良い。但し、第2の胴型50を構成する材料として、前述のように、70×10-7K以上、好ましくは100×10-7/K以上の熱膨張係数を有するものから選択すること、ガラス成形体を構成するガラスの熱膨張係数とガラス成形体の肉厚に関わらず、ほとんどのガラス成形体について、第2の胴型の上下方向の熱収縮量をガラス成形体の肉厚の熱収縮量以上とすることができる。

第2の胴型の上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上である条件下では、上型フランジ22は、第2の胴型50の上側に接触した状態(第2の胴型の上下方向の熱収縮量とガラス成形体の肉厚の熱収縮量とがほぼ等しい状態)又は第2の胴型50との間に幾分間隙を生じた状態(第2の胴型の上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量より大きい状態)で、上型20はガラス成形体の熱収縮に追随してガラス成形体表面を押圧することができる。

上型20のガラス成形体の熱収縮への追随を可能にするために、第2の胴型50の胴体高さは、被成形ガラス素材の供給から取出までの一連の工程において第1の胴型40の胴体高さよりも低くならない程度の高さに設定される。

【0054】

本発明の製造方法における第2次加圧工程は、第1次加圧工程における上型20及び下型30とガラス成形体との接触がそのまま保持された状態で開始することが好ましい。第1次加圧工程終了時には、上型20及び下型30の成形面とガラス成形体とが接触している。この状態で、上型20及び下型30の成形面をガラス成形体から離すことなく、第2次加圧を開始すれば、加圧を継続することができ、ガラス成形体の面精度を向上させることができる。また第2次加圧工程では、第2の胴型50の上下方向の熱収縮を利用するため、第1次加圧の加圧よりも低い圧力となる。このように第1次加圧よりも低い圧力で第2次加圧を行うことができるため、ひけや面形状に歪みが生じることなく良好な面精度が得られ、かつ、ガラス成形体の中心肉厚も許容公定差内に保つことができる。

【0055】

第1次加圧工程及び第2次加圧工程における加圧条件は、いずれも限定されるものではなく、ガラス素材及び成形型の温度条件やガラス素材の材質等に応じて適宜選択することができる。例えば、第1次加圧工程における加圧力は30〜350kg/cm2、加圧温度はガラスが105〜109ポアズの粘度となる温度を選択することができる。第1次加圧工程又は第2次加圧工程における加圧時間は、長くなればそれだけ面精度等が向上するが、長すぎるとサイクル時間が短縮できず、また成形型の寿命にも悪影響を及ぼすことがある。そこで加圧時間は、被成形ガラスの粘性、形状等を考慮して適宜選択することができる。また成形圧力も、30kg/cm2以下であると圧力が低すぎて加圧が不十分となり、所望のレンズが得られない。一方、加圧力の上限が高すぎると、レンズの歪みやキズ等を生ずるおそれがあるため、加圧力の上限は350kg/cm2以下であることが好ましい。

【0056】

本発明の製造方法はガラス成形体及び成形型10を冷却した後、該成形型10からガラス成形体を取出することを含む。

冷却は、第1次加圧工程における加圧と同時に、又は加圧の途中で、又は加圧の終了後から開始することができる。この場合の冷却温度、冷却時間などの条件については、特に制限はなく、ガラス成形体の材質、加圧時間等により適宜選択することができる。サイクルタイムやガラスの面精度等を考慮すると、冷却速度は10℃/分以上が好ましく、20〜300℃/分がより好ましく、30〜200℃/分がさらに好ましい。また、成形型の冷却は、断電冷却や成形型内部を通電する冷却ガス等により行うこともできる。

【0057】

冷却されたガラス成形体の成形型からの取出には、公知の手段を利用することができる。このような取出手段としては、例えば、吸着パットなどの吸引保持具を挙げることができる

【0058】

次に図3に基づいて、本発明の成形型10を用いたガラス光学素子の製造方法及び成形型の動作についてさらに説明する。図3は、本発明の一実施態様における成形型の動作を示す図である。

【0059】

図3(a)は、第一の実施態様において、被成形ガラス素材を成形型内に供給するため、下型30を下方に下げた状態を示す図である。この図から理解されるように、被成形ガラス素材60はガラス保持治具(図示せず)などを用いて下型30の成形面31に載置される。

【0060】

被成形ガラス素材が載置された下型30は、シリンダ(図示せず)等の昇降手段によって、第2の胴型50の穴部の中へ上昇され、第2の胴型50の内接面58にガイドされて所定の位置まで摺動していく(図3(b)参照)。成形型10が、シリンダ等(図示せず)により、さらに上方へ押し上げられると、上型下部20bの下端部21の端面と被成形ガラス素材とが接触し、上型20が持ち上げられ、上型20のフランジ22(上当接基準面24)が第2の胴型50から離れた状態となる(図3(c)参照)。この状態で所定の温度まで被成形ガラス素材を加熱軟化し、シリンダ等(図示せず)で上型20を押込み、図3(d)の状態まで被成形ガラス素材を押圧する。

上型20及び下型30は、第2の胴型50の上基準面56及び下基準面54と面接触を維持しているので、上型20の成形面21と下型30の成形面31における傾き(Tilt)は極めて少なくなる。

【0061】

次いで図3(d)に示す状態で、加圧成形したガラス成形体をガラスの転移点(Tg)以下になるまで冷却する。冷却が開始されると、第2の胴型50に熱収縮が起こるため、上型20は第2の胴型50の熱収縮に追随して下方向へ下降する。その結果、冷却の間、上型20の成形面21は、ガラス成形体との接触を維持することができる(図3(e)参照)。第2の胴型50の熱収縮に伴い、第1の胴型40に略接触している上型下部20bは、第1の胴型40によって下型30との接近方向が規制された状態で、上型30の光軸方向に対して平行に降下する。これにより離型後のガラス光学素子(マイクロレンズ)は、傾き(Tilt)の少ないものとなり、良好な精度を有することが可能となる。

【0062】

ガラス成形体61は、冷却に伴い収縮して肉厚が減少する。しかし、第2の胴型50は、その熱収縮量がガラス成形体の収縮量よりも大きいため、ガラス成形体61の肉厚における減少量以上に第2の胴型50の胴体高さが減少する。これにより上型20は、第2の胴型50の胴長による妨げを受けることなく、上型20とガラス成形体の接触状態を保持したまま上型20を収縮したガラス成形体61に追随できる。

【0063】

押し板(図示せず)による上型20への加圧は、上型20が第2の胴型50と当接した時点で終了するが、第1次加圧工程における加圧成形に続いて、第2次加圧工程においては、上型20の自重による加圧がガラス成形体に付加される。これにより、離型してもガラス成形体がもはや変形することのない温度又は粘度まで、上型20及び下型30の成形面を転写し続けることができるため、面精度に優れたレンズを得ることができる。

【0064】

ガラス成形体が所定の温度(たとえばガラス転移温度(Tg))にまで冷却されると、下型30を下降させて、ガラス成形体を離型する。離型は、下型30の上端部31に載置されたガラス成形体を吸着パット(図示せず)などを用いて取出する方法で行う(図3(f)参照)。

なお、取り出したレンズは必要に応じてアニ−ルする場合もある。

【0065】

本発明の成形型10によれば、加圧成形時に傾き(Tilt)をほとんど生じることなく、加圧成形を完了することができ、冷却過程においても、第2の胴型50の熱収縮により、上型20がガラス成形体の熱収縮に追随するので、上型20の自重がガラス成形体に加わる。

このため、本発明の製造方法又は成形型により製造されたガラス光学素子は、面精度が高く、かつ、コマ収差も極めて小さいので、精度を向上できるので、光記録再生装置用ピックアップレンズや直径15mm以下のマイクロレンズなどの用途に好適なものとなる。

【0066】

本発明の製造方法及び成形型におけるその他の条件については、通常のガラス光学素子の製造方法に用いられる条件を使用することができる。また、本発明の成形型の製造方法は特に限定されるものではなく、通常の成形型の製造装置、製造条件などを用いて製造され得るものである。

【0067】

【実施例】

以下本発明を実施例によりさらに説明する。

実施例1

先ず、SiCからなる下型30を同じくSiCからなる第1の胴型40から抜いた状態で、光学ガラスの一種であるLaC13(ガラス転移点520℃、屈伏点560℃)の球状プリフォーム(直径3.2mm)及びBaCD5(ガラス転移点545℃、屈伏点585℃)の球状プリフォーム(直径3.3mm)からなる被成形レンズを下型30の上端部31の形成面に載置した。下型30の上端部31の形成面は、凹面状なので、球形の被成形レンズは中央部に配置した。このように被成形レンズを中央部に配置するのは、加圧成形時に押圧されて被成形レンズが周辺に広がり、成形がスムーズになされてレンズに気泡が入らず精度よく加工することができるためである。

【0068】

次に、下型30を第2の胴型50の底部に設けられた穴部から挿入した。このとき、第2の胴型50の内接面58に下型30の内側面36をガイドしながら第2の胴型50の穴部に挿入した。被成形レンズの直径は最終レンズの中心肉厚より厚いため、SiCからなる上型20は第1の胴型40の上端部から上方に突出し(図3(c)参照)、第2の胴型50の上端部(上基準面56)と離れた状態となった。この状態で、窒素ガス雰囲気中で昇温し、被成形レンズを109ポアズの粘度にするために620℃に昇温した。

【0069】

次いで、押し板(図示せず)を200Kg/cm2に相当する力で下方に押圧し、30秒間加圧成形を行った。押し板(図示せず)に押圧されて上型20は第1の胴型40を摺動しながら下降し、被成形レンズは押されて外方に延び成形面に沿った形状に成形された。そして上型20の下端部21の成形面が第2の胴型50の上端部(上基準面56)に面接触したとき、上型20の下降は止まった。これにより、レンズの中心肉厚は精度よく定められた。この理由は、加圧後の冷却過程においてはレンズ面に加わる荷重は上型の自重相当圧のみであるため、これによってレンズが伸びる量は僅かだからである。また、上型20の下部20bと第1の胴型40とは面接触するため、下型30の光軸の傾きと上型20の光軸の傾きとのずれを精度よく防止することができた。図3(d)は、この状態を示したものである。

【0070】

上述の30秒間の加圧成形を終了した後、そのままガラス転移点(435℃)以下になるまで冷却して行った。このとき被成形レンズは冷却に伴い収縮して肉厚が減少するが、第2の胴型50は被成形レンズの肉厚の減少量以上に高さが減少するため、上型20が第2の胴型50の胴高により妨げられることなく、上型20と被成形レンズの接触状態が保たれたまま、上型20は被成形レンズの収縮に追随した。このとき、押し板(図示せず)による上型20への加圧は上型20が第2の胴型50に面接触した時点で終了したが、第1次加圧工程における第1次加圧に引き続き、上型20の自重が被成形レンズに付加され、第2次加圧工程における二次加圧がなされた。これにより、下型20を離型しても成形レンズがもはや変形しない程度の温度又は粘度になるまで、上型20及び下型30の成形面を転写し続けることができた。その結果、傾き(Tilt)が少なく、かつ、面精度に優れたレンズを得ることができた。さらに冷却した後、下型30を第1の胴型40から引き抜き、成形レンズを成形型から取出する。

【0071】

このようにして成形されたレンズは、高い面精度が得られ、表2に示す面精度のものが得られた。

【0072】

【表2】

【0073】

表2に示すように、本発明の実施例により生産したDVD用レンズ(LaC13,BaCD5)のコマ収差量(LaC13=0.011,BaCD5=0.007)は、いずれもDVD用レンズに要求されるコマ収差(0.020以下)を十分満たすものであった。

【0074】

なお、比較のために図4に示す従来の構造を有する成形型で同様の加圧成形を行ったが、冷却時のレンズの収縮に上型20が追随しないため、高い面精度のレンズが得られなかった。結果を表3に示す。

【0075】

【表3】

【0076】

【発明の効果】

以上説明したように、本発明の製造方法及び成形型によれば、面精度が高く、コマ収差の極めて小さい高精度のガラス光学素子を得ることができる。また本発明の製造方法及び成形型によれば、特に高精度、高NA化したマイクロレンズの生産性を向上することができる。

【図面の簡単な説明】

【図1】 本発明の実施例の一形態における成形型の略断面図である。

【図2】 本実施例の成形型において上型及び下型を胴型から分離した状態を示す説明図である。

【図3】 本発明の製造方法における成形型の動作を示す図である。

【図4】 従来の成形型を示す図である。

【図5】 コマ収差の発生原因を説明する説明図である。

【図6】 FCD1ガラスの熱膨張曲線を示す説明図である。

【符号の説明】

10 成形型

20 上型

20a 上型上部

20b 上型下部

21 上型下端部

22 フランジ

24 上当接基準面

26 上側面

30 下型

30a 下型下部

30b 下型上部

31 下型上端部

32 フランジ

34 下当接基準面

36 下側面

40 第1の胴型

50 第2の胴型

52 フランジ

54 下基準面

56 上基準面

58 内接面

60 被成形ガラス素材

Claims (12)

- 加熱軟化した被成形ガラス素材を成形型により加圧成形し、加圧成形中及び/又は加圧成形後に成形されたガラス(以下、ガラス成形体という)及び成形型を冷却し、次いで成形型からガラス成形体を取出することを含むガラス光学素子の製造方法であって、

前記成形型として、

得ようとするガラス光学素子の光学的機能面を形成するための上型及び下型と、

前記上型及び下型の離間及び接近方向を規制する第1の胴型と、

前記上型及び下型と当接して前記上型と下型の成形面の間隔を規制する第2の胴型と、を有し、

かつ、前記第2の胴型は、ガラス成形体及び成形型を冷却する際に、上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるように選択され、

さらに、前記第2の胴型は、前記上型との当接面である上基準面と前記下型との当接面である下基準面とを有し、前記上基準面と前記上型とが当接し、かつ前記下基準面と前記下型とが当接することで、前記上型と下型との光軸が実質的に一致するように前記上基準面と下基準面とが設定されている成形型を用い、

前記上型及び下型の接近方向を前記第1の胴型により規制しながら、前記第2の胴型に前記上型及び下型が当接するまで前記加熱軟化した被成形ガラス素材を上型及び下型で加圧する第1次加圧工程と、

前記ガラス成形体及び成形型の冷却を、前記第2の胴型の上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるような条件下で行うことで、前記ガラス成形体を前記上型及び下型でさらに加圧する第2次加圧工程と、を含むことを特徴とする前記製造方法。 - 前記上型及び下型と前記ガラス成形体との接触を中断することなく前記第2次加圧工程が開始される請求項1に記載の製造方法。

- 前記第2の胴型が、70×10-7/K以上の熱膨張係数を有する(但し、熱膨張係数は、加圧成形時の温度からガラス成形体を取り出す時の温度までの温度範囲における熱膨張係数をいう。)請求項1または2に記載の製造方法。

- 前記ガラス光学素子が、光記録再生装置用ピックアップレンズである請求項1〜3のいずれか1項に記載のガラス光学素子の製造方法。

- 前記第2加圧工程における加圧は、上型の自重によって行われる、請求項1〜4のいずれか1項に記載のガラス光学素子の製造方法。

- 前記第1の胴型の熱膨張係数は、ガラス成形体の熱膨張係数より小さい(但し、熱膨張係数は、加圧成形時の温度からガラス成形体を取り出す時の温度までの温度範囲における熱膨張係数をいう。)、請求項1〜5のいずれか1項に記載のガラス光学素子の製造方法。

- 前記下型の脱着又は挿着時に、前記上型と下型の接近方向を第2の胴型によって規制する、請求項1〜6のいずれか1項に記載のガラス光学素子の製造方法。

- 請求項1〜7のいずれか1項に記載の製造方法を一工程として含む光記録再生装置の製造方法。

- 被成形ガラス素材を加圧成形してガラス成形体とすることを含むガラス光学素子の製造方法において使用する成形型であって、

得ようとするガラス光学素子の光学的機能面を形成するための上型及び下型と、

前記上型及び下型の離間及び接近方向を規制する第1の胴型と、

前記上型及び下型と当接して前記上型と下型の成形面の間隔を規制する第2の胴型と、を有し、かつ前記第2の胴型は、ガラス成形体及び成形型を冷却する際に、上下方向の熱収縮量がガラス成形体の肉厚の熱収縮量以上となるように選択され、

さらに、前記第2の胴型は、前記上型との当接面である上基準面と前記下型との当接面である下基準面とを有し、前記上基準面と前記上型とが当接し、かつ前記下基準面と前記下型とが当接することで、前記上型と下型との光軸が実質的に一致するように前記上基準面と下基準面とが設定されていることを特徴とする成形型。 - 前記上型は、前記第1の胴型の内周面に接触する上側面と、該上側面に直交する上当接基準面とを有し、

前記下型は、前記第1の胴型の内周面に接触する下側面と、該下側面に直交する下当接基準面とを有し、

前記上型及び下型は、前記上側面及び下側面が前記第1の胴型の内周面を摺動することにより離間及び接近方向が規制され、かつ、前記上当接基準面及び下当接基準面は、前記第2の胴型の上基準面及び下基準面と互いに平行である請求項9に記載の成形型。 - 前記第2の胴型は、熱膨張係数が70×10-7/K以上である(但し、熱膨張係数は、加圧成形時の温度からガラス成形体を取り出す時の温度までの温度範囲における熱膨張係数をいう。)請求項9〜10のいずれか1項に記載の成形型。

- 室温では、下型の下側面と第2の胴型の内周面とのクリアランスは、下型の下側面と第1の胴型の内周面とのクリアランスより小さく、加圧成形温度では、下型の下側面と第2の胴型の内周面とのクリアランスは、下型の下側面と第1の胴型の内周面とのクリアランスより大きい、請求項9〜11のいずれか1項に記載の成形型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000221090A JP4094210B2 (ja) | 2000-07-21 | 2000-07-21 | ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000221090A JP4094210B2 (ja) | 2000-07-21 | 2000-07-21 | ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002029763A JP2002029763A (ja) | 2002-01-29 |

| JP2002029763A5 JP2002029763A5 (ja) | 2005-08-04 |

| JP4094210B2 true JP4094210B2 (ja) | 2008-06-04 |

Family

ID=18715575

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000221090A Expired - Fee Related JP4094210B2 (ja) | 2000-07-21 | 2000-07-21 | ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4094210B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100847967B1 (ko) | 2004-11-25 | 2008-07-22 | 호야 가부시키가이샤 | 몰드 프레스 성형 몰드 및 광학소자의 제조방법 |

| KR100839731B1 (ko) | 2005-01-19 | 2008-06-19 | 호야 가부시키가이샤 | 몰드 프레스 성형 몰드 및 광학소자의 제조방법 |

| JP4908993B2 (ja) * | 2006-09-26 | 2012-04-04 | Hoya株式会社 | 光学素子の製造方法 |

| JP5458822B2 (ja) * | 2009-11-19 | 2014-04-02 | 旭硝子株式会社 | 光学素子用成形型及び光学素子の成形方法 |

| JP5396409B2 (ja) * | 2011-02-04 | 2014-01-22 | オリンパス株式会社 | 光学素子の製造方法 |

| JPWO2013022042A1 (ja) * | 2011-08-09 | 2015-03-05 | 旭硝子株式会社 | マイクロレンズアレイ用成形型、その製造方法及びマイクロレンズアレイ |

| JP7103977B2 (ja) * | 2019-03-04 | 2022-07-20 | Hoya株式会社 | プレス成形装置 |

-

2000

- 2000-07-21 JP JP2000221090A patent/JP4094210B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002029763A (ja) | 2002-01-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4845927B2 (ja) | ガラス光学素子 | |

| US6334335B1 (en) | Method of manufacturing a glass optical element | |

| JP4214117B2 (ja) | ガラス光学素子の製造装置及び方法 | |

| US6070436A (en) | Manufacturing method for molded glass articles | |

| JP4119780B2 (ja) | 成形体の製造方法、製造装置及び光ピックアップ用対物レンズ | |

| JP4094210B2 (ja) | ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 | |

| JP3886022B2 (ja) | ガラス成形体の製造方法及び装置 | |

| JP3273921B2 (ja) | ガラス光学素子用成形型、ガラス光学素子の製造方法および成形型の再生方法 | |

| JP4559784B2 (ja) | 光学素子の製造方法 | |

| JP4460339B2 (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| JP3229942B2 (ja) | ガラス光学素子の製造方法 | |

| JP3587499B2 (ja) | ガラス成形体の製造方法 | |

| JP3246728B2 (ja) | ガラス光学素子の成形方法 | |

| JP4118668B2 (ja) | プレス成形用成形装置及びそれを用いた成形体の製造方法 | |

| JP2952185B2 (ja) | ガラス光学素子の成形方法 | |

| JP3753415B2 (ja) | ガラス光学素子の成形方法 | |

| JP3950434B2 (ja) | ガラス成形体の製造方法 | |

| JP4094587B2 (ja) | ガラス光学素子の成形方法 | |

| JP3229943B2 (ja) | ガラス光学素子の成形方法 | |

| JP5442420B2 (ja) | 精密プレス成形用ガラス素材の肉厚決定方法および製造方法、ならびにガラス光学素子の製造方法 | |

| JP3199825B2 (ja) | 光学素子の成形方法 | |

| JP2004277242A (ja) | 光学素子成形型およびその成形方法と製造装置 | |

| JP2004210550A (ja) | モールド成形金型 | |

| JPH1067525A (ja) | ガラス光学素子の成形方法 | |

| JPH1179762A (ja) | ガラス光学素子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050111 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050111 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071024 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071113 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080111 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080226 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080305 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110314 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110314 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120314 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120314 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130314 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140314 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |