JP3990761B2 - 真円度の優れた溶接管の製造方法 - Google Patents

真円度の優れた溶接管の製造方法 Download PDFInfo

- Publication number

- JP3990761B2 JP3990761B2 JP06276297A JP6276297A JP3990761B2 JP 3990761 B2 JP3990761 B2 JP 3990761B2 JP 06276297 A JP06276297 A JP 06276297A JP 6276297 A JP6276297 A JP 6276297A JP 3990761 B2 JP3990761 B2 JP 3990761B2

- Authority

- JP

- Japan

- Prior art keywords

- roll

- diameter

- pipe

- welded

- tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Bending Of Plates, Rods, And Pipes (AREA)

Description

【産業上の利用分野】

本発明は、管端部を含め全長にわたって真円度に優れた溶接管を製造する方法に関する。

【0002】

【従来の技術】

溶接管をロール成形法で製造する場合、所定幅にスリットされた金属帯が管素材として使用される。金属帯は、多段配置された各成形スタンドで幅方向に順次曲げ加工され、最終的には幅方向両端部を突き合せた円筒形状に成形される。次いで、幅方向両端部を突合せ溶接し、素管を得る。この素管をサイジング工程に通し、複数段の成形ロールで管の直径を絞り寸法精度及び真円度を向上させている。その後、定寸切断され、製品管となる。

ロール成形法では、成形スタンドの多段配置が必要とされる。しかも、製造しようとする管の直径が異なると、それに応じて各スタンドの成形ロールを組み替えることが要求される。成形ロールの組替えや各スタンド間の調整は、非常に面倒な作業であり、生産性を向上させる上でのネックとなる。

そこで、本発明者等は、金属帯に曲げ・曲げ戻し歪みを付与するとき金属帯が板幅方向にカールする性質を利用し、多数の成形ロールを必要としないロールレスフォーミング法を開発した(特公平6−77773号公報)。この方法では、板幅方向と平行な小径の曲げロールによって、管内面となる面を内側にして金属帯を連続的に曲げ・曲げ戻し加工し、曲げ・曲げ戻しによる板幅方向の曲がりを利用して金属帯を円筒形状に成形する。

【0003】

【発明が解決しようとする課題】

ロール成形法による造管では、ロール表面が接触する管の周方向位置に応じてロール表面の曲率が異なる。そのため、管の周方向位置に応じて、成形ロールによって受ける加工の形態や歪み量等が異なる。このような成型工程を経た溶接管には管周方向に沿ってバラツキのある応力分布が内在しており、管を切断した際に切断端面の断面形状が残留応力によって変化し、結果として管端部の真円度を低下させる。特に製造しようとする溶接管が肉厚比(肉厚/管外径)の小さい薄肉管や高強度材料からなる管である場合、真円度が低下する傾向が顕著になる。ロールレスフォーミング法で造管した場合にも、ロール成形法ほどではないが、依然として管端部における真円度の低下がみられる。

本発明は、このような問題を解消すべく案出されたものであり、溶接後の扁平加工によって残留応力を開放し、管端部でも残留応力に起因した変形を抑え、真円度の高い溶接管を製造することを目的とする。

【0004】

【課題を解決するための手段】

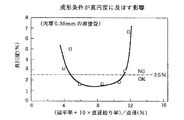

本発明の溶接管製造方法は、その目的を達成するため、金属帯を板幅方向に曲げ加工し、断面をほぼ真円形状に保持した状態で板幅方向両端部を突合せ溶接した後、溶接部から管底部までの距離が目標製品外径よりも小さくなるように溶接素管をオーバベンドロールで扁平加工し、次いで溶接素管を前記オーバベンドロールによる扁平率に応じて、式(1)で与えられる数値が5〜11の範囲になるように矯正ロールによる直径絞り率を調整してほぼ真円形状に矯正ロールで成形することを特徴とする。

扁平率(%)+10×直径絞り率(%)・・・・(1)

ただし、扁平率は(溶接素管直径−扁平後の高さ)/溶接素管直径×100(%)で表し、直径絞り率は(溶接素管直径−矯正後直径)/溶接素管直径×100(%)で表す。

扁平加工では、溶接部から管底部までの距離が目標製品外径よりも3〜10%小さくなるように溶接素管を扁平加工することが好ましい。

【0005】

【実施の形態】

ロール成形法による造管では、金属帯が各成形スタンドで板幅方向に順次曲げられ、円筒状に成形される。また、図1に示すロールレスフォーミング法では、アンコイラ1から巻き出された金属帯2は、小径ロール3により曲げ・曲げ戻し加工される。金属帯2は、曲げ・曲げ戻し加工で生じた板幅方向の曲がりによって、サイドロール4に至る過程で板幅方向にカールし、円筒形状に変形する。

円筒状に成形された金属帯2は、シームガイドロール5で板幅方向両端部を案内されながらスクイズロール6に送り込まれ、板幅方向両端部が溶接装置7で突合せ溶接される。溶接素管8は、オーバベンドロール9で扁平加工された後、引抜き装置10を経て矯正ロール11で真円形状に加工される。次いで、切断装置12により定寸切断され、製品溶接管となる。

【0006】

ロール成形法及びロールレスフォーミング法の何れにおいても、程度の差はあれ、金属帯1を筒状に成形する過程で発生する歪みの形態や大きさが金属帯1の板幅方向に関して異なる。また、溶接素管8の断面形状を矯正ロール11で調整する際にも、矯正ロール11から受ける歪みは、溶接素管8の円周方向に関して一様でない。このように、複雑な変形経路を経た溶接素管8には円周方向に沿って不均一な残留応力が分布しており、また残留応力の分布状態を予め把握することはできない。

残留応力は、管端部から離れた箇所では釣り合った状態にある。そのため、矯正ロール11による矯正条件を適正に選定するとき、溶接素管8の真円度を確保できる。しかし、溶接素管8が切断されると、切断端面近傍における残留応力の釣合い状態が崩れ、管端が変形した状態で再び残留応力が釣り合う。そのため、溶接素管8の真円度が良好となるように矯正条件を選定しても、溶接素管8を切断して得た製品溶接管では管端部近傍の真円度が悪化する。

【0007】

本発明においては、このような残留応力の釣り合い状態が崩れた結果である変形を防止するため、スクイズロール6でほぼ真円状に保持した状態で金属帯1を溶接した後、溶接部から管底部までの距離を目標製品外径よりも小さくなるようにオーバベンドロール9で扁平化している。オーバベンドロール9としては、ロール最小径部を含む部分に目標製品半径×1.1〜1.4程度の半径をもつカリバーを付けたロールが好ましい。このようなオーバベンドロール9により、目標製品外径を基準として3〜10%の扁平量で溶接素管8が扁平加工される。

カリバー形状については、目標製品半径に等しい半径のカリバーでは全く扁平化することが困難であるため、目標製品半径よりも大きな半径をもつカリバーにすることが必要である。具体的には、目標製品半径の1〜1.4倍程度の半径をもつカリバーで所望の扁平変形を実施することが可能である。

扁平化に引き続いて実施される矯正ロールによる直径絞り加工と併用して良好な管の真円度を確保するためには、表1に示すように溶接管直径の3〜10%の範囲に扁平率を調整し、更に式(1)で与えられる数値を5〜11の範囲に規制する必要がある。

扁平率(%)+10×直径絞り率 ・・・・(1)

【0008】

【0009】

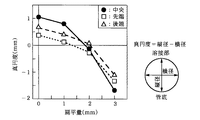

扁平率が溶接管直径の3〜10%の範囲を外れ、或いは式(1)で与えられる数値が5〜11の範囲を外れると、図2に示すように真円度が悪化する。また、溶接直後の管の断面は、溶接部が高温のため他の部分よりも強度が低いことから残留応力によって溶接部が屋根状に変形したいわゆるルーフィングと呼ばれる現象が生じ、溶接部を上側にした場合に縦長の断面形状になる。そのため、扁平方向としては溶接後の管を上下から圧下して横長形状とし、管断面全体及び溶接部近傍の形状を改善することが必要である。

溶接素管8を扁平加工すると、新たな残留応力が発生する。この残留応力は、それまでの加工履歴によって発生していた残留応力の影響をほぼ除去する。扁平加工で発生した残留応力は、溶接素管8を矯正ロール11で真円形状に成形するときに発生する逆方向の残留応力で相殺される。そのため、矯正ロール11を通過した溶接素管8は、成形後に溶接したままの状態に比較して残留応力が大幅に少なくなっている。したがって、溶接素管8を定寸切断しても、切断端面に口開き,口閉じ等の変形が発生することがなくなる。

扁平加工が真円度の向上に及ぼす影響は、製品溶接管の中央,先端,後端で異なる傾向を示す。すなわち、扁平量の増大に従って管端では必要な真円度が維持されるものの、管中央では過度に扁平化される虞れがある。このような場合、矯正ロール11で溶接素管8の直径を絞る加工を施し、その圧下量を調節することにより管中央の真円度も確保される。

【0010】

【実施例】

管素材として、C:0.065重量%,Si:0.50重量%,Mn:0.30重量%,P:0.025重量%,S:0.001重量%,Ni:2.00重量%,Cr:16.30重量%,N:0.010重量%の組成をもち、板厚0.35mm,0.2%耐力935MPa,引張強さ1170MPa,伸び9.0%,ビッカース硬さHV380の高強度ステンレス鋼帯を使用した。

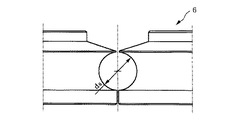

このステンレス鋼帯を幅79.3mmにスリット加工し、図1に示すように鋼帯2の板幅方向と平行に配置された直径8mmの小径曲げロール3で鋼帯2の長手方向に連続的に曲げ・曲げ戻し加工を施した。曲げ・曲げ戻し加工で発生した板幅方向の反りを利用して鋼帯2を円筒状に成形し、スクイズロール6で断面をほぼ真円状に保持した状態で、鋼帯2の板幅方向両端部を溶接速度10m/分で突合せTIG溶接した。スクイズロール6としては、図3に示すように直径ds =25.4mmのギャップを形成するロール対を使用した。

【0011】

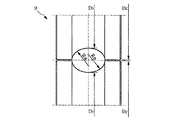

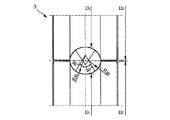

引き続き、溶接部から管底部までの距離が目標製品外径25.4mmよりも小さくなるように、オーバベンドロール9により溶接素管8を扁平加工した。オーバベンドロール9には、図4に示すカリバー半径RB=15.5mm,ロール底径D1=60mm,ロール胴径D2=82mmのロール対を使用した。また、適正扁平量に対応したカリバーをもつオーバベンドロール9として、図5に示すようにカリバーの長半径RB1=16.04mm,短半径RB2=11.03mm,ロール底径D1=60mm,ロール胴径D2=82.4mmのロール対を使用した。なお、図4のロールは、ロール合せ部で管と接触しない領域が生じる。図5のロールでは、総型でほぼ円周方向全体にわたって管表面に接触する。この点、図5のロールの方がロール合わせ部での局部的な折れ変形が生じないことから、図5のロールの方が好ましい。

扁平加工後の溶接素管8を引抜き装置10で引き抜いた後、直径方向の絞り加工を加えない状態で矯正ロール11により溶接素管8をほぼ真円形状に成形した。矯正ロール11としては、図6に示すように直径dc=25.4mmのギャップを形成する底径D3=60mmのロール対を使用した。

成形後の溶接素管8を定寸切断し、直径25.4mmの製品溶接管を得た。

【0012】

扁平加工に際し、扁平量を0mmから3mmまで変化させ、定寸切断された製品溶接管の先端,中央及び後端における真円度(縦径−横径)を測定した。

図7の測定結果にみられるように、扁平加工を施さない製品溶接管では、真円度が管外径の4%を超える値となっていた。扁平量0の条件は、表1のNo.1と異なり、扁平ロールの圧下を0としたものであるので、溶接部のルーフィング形状がそのまま残留し、管中央が極端な縦長となったものである。通常、中央の真円度がある程度確保された場合は、管端の形状が崩れる場合が多い。しかし、このような極端な条件の場合では、残留応力のバランスにより管端が依然として縦長ではあるものの、極端に縦長な中央に対しては縦長の程度が減少する方向に変形したものと推察される。

他方、扁平加工した製品溶接管では、何れの位置においても扁平量の増大に伴って管断面が縦長から横長となる傾向がみられた。なかでも、扁平量がおおよそ1.5〜2mmの範囲で扁平加工すると、先端,中央及び後端の何れにおいても真円度が管外径の1%程度以内の良好な形状をもつ製品溶接管が得られた。1.5〜2mmの扁平量は、目標製品外径の5.9〜7.9%に相当する。

【0013】

扁平量の増大に従って縦長から横長に変化する割合は、図8に示されているように、先端及び後端に比較して管中央で大きい。そのため、先端及び後端における真円度を確保するように扁平量を設定すると、管中央では過度に扁平化された横長になる虞れがある。

そこで、扁平量を2mmに固定して矯正ロール11を最大0.15mmまで圧下することにより、溶接素管8の直径を絞る加工を施した。この場合、図8に示すように圧下量の増大に伴って製品溶接管の中央が横長から縦長になり、先端及び後端では縦長から横長になる傾向がみられた。この結果から、扁平加工によるとき管中央部分及び管端部の断面形状が同時に所望の範囲に納まらない場合でも、矯正ロール11による圧下量調整を扁平加工に組み合わせることにより、長手方向に関してほぼ同じ断面形状をもつ製品溶接管が得られることが判る。

扁平量と矯正ロール11の圧下量との適正な関係は、各ロールの直径,ロールスタンドの配置,直径,板厚等の管の寸法,材料特性等の要因によって残留応力自体の大きさが変化することから一概に定めることができない。そのため、両者の関係を実験的に求めることが必要であるが、実施した条件下では扁平量については管外径の3〜10%程度,矯正ロール11の圧下による管直径の絞り量については管外周長の0〜0.5%程度であった。

【0014】

【発明の効果】

以上に説明したように、本発明においては、溶接素管を扁平加工した後で矯正ロールにより真円形状に成形することにより、造管時の残留応力が除去され、溶接素管を切断して製品溶接管とした場合に管端においても真円度が低下することがない。そのため、残留応力除去焼鈍を必要とせず、全長にわたって良好な断面形状をもつ溶接管が安価に製造される。

【図面の簡単な説明】

【図1】 本発明実施例で採用したロールレスフォーミング法による造管ライン

【図2】 成形条件が真円度に及ぼす影響

【図3】 図1の造管ラインにおけるスクイズロールのプロフィール

【図4】 同造管ラインにおけるオーバベンドロールのプロフィール

【図5】 同造管ラインにおける他のオーバベンドロールのプロフィール

【図6】 同造管ラインにおける矯正ロールのプロフィール

【図7】 扁平量が製品溶接管の真円度に及ぼす影響

【図8】 矯正ロールの圧下量が製品溶接管の真円度に及ぼす影響

【符号の説明】

1:アンコイラ 2:金属帯(鋼帯) 3:小径ロール 4:サイドロール 5:シームガイドロール 6:スクイズロール 7:溶接装置

8:溶接素管 9:オーバベンドロール 10:引抜き装置 11:矯正ロール 12:切断装置

ds :スクイズロールのクラウン直径

RB ,RB1,RB2:オーバベンドロールのカリバー半径

D1 :オーバベンドロールの底径 D2 :オーバベンドロールの胴径

dc :矯正ロールのクラウン直径 D3 :矯正ロールの底径

Claims (2)

- 金属帯を板幅方向に曲げ加工し、断面をほぼ真円形状に保持した状態で板幅方向両端部を突合せ溶接した後、溶接部から管底部までの距離が目標製品外径よりも小さくなるように溶接素管をオーバベンドロールで扁平加工し、次いで溶接素管を前記オーバベンドロールによる扁平率に応じて、式(1)で与えられる数値が5〜11の範囲になるように矯正ロールによる直径絞り率を調整してほぼ真円形状に矯正ロールで成形することを特徴とする真円度の優れた溶接管の製造方法。

扁平率(%)+10×直径絞り率(%)・・・・(1)

ただし、扁平率は(溶接素管直径−扁平後の高さ)/溶接素管直径×100(%)で表し、直径絞り率は(溶接素管直径−矯正後直径)/溶接素管直径×100(%)で表す。 - 溶接部から管底部までの距離が目標製品外径よりも3〜10%小さくなるようにオーバベンドロールで溶接素管を扁平加工する請求項1記載の真円度の優れた溶接管の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP06276297A JP3990761B2 (ja) | 1997-03-17 | 1997-03-17 | 真円度の優れた溶接管の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP06276297A JP3990761B2 (ja) | 1997-03-17 | 1997-03-17 | 真円度の優れた溶接管の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10258312A JPH10258312A (ja) | 1998-09-29 |

| JP3990761B2 true JP3990761B2 (ja) | 2007-10-17 |

Family

ID=13209734

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP06276297A Expired - Fee Related JP3990761B2 (ja) | 1997-03-17 | 1997-03-17 | 真円度の優れた溶接管の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3990761B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100956830B1 (ko) | 2008-08-05 | 2010-05-07 | 주식회사 금강티더블유피 | 금속관 성형장치 |

| KR101313805B1 (ko) * | 2011-04-07 | 2013-10-01 | 오형동 | 알루미늄튜브 제조방법 및 그 제조장치 |

| CN108188202B (zh) * | 2017-12-29 | 2019-03-08 | 合肥实华管件有限责任公司 | 一种板焊管及集合管的整形设备 |

| CN114273447B (zh) * | 2021-11-23 | 2022-10-11 | 杰森能源技术有限公司 | 金属管的制造方法 |

-

1997

- 1997-03-17 JP JP06276297A patent/JP3990761B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10258312A (ja) | 1998-09-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| AU2005285839B2 (en) | Plug, method of expanding inside diameter of metal pipe or tube using such plug, method of manufacturing metal pipe or tube, and metal pipe or tube | |

| KR910009151B1 (ko) | 얇은 두께의 금속파이프를 제조하는 방법 | |

| WO2014192091A1 (ja) | 溶接鋼管の製造方法 | |

| JP3990761B2 (ja) | 真円度の優れた溶接管の製造方法 | |

| US4590781A (en) | Method for forming an electric resistance welded steel pipe | |

| JP2000271636A (ja) | 溶接金属管製造用成形ダイス | |

| JP2018015799A (ja) | 鋼管の製造方法及び鋼管 | |

| JPH07265941A (ja) | ロールレス造管法による加工性に優れた溶接管の製造方法 | |

| JP3332217B2 (ja) | ベンディングロールによるパイプ成形方法 | |

| JPS6150688B2 (ja) | ||

| US20220193745A1 (en) | Rolling straightening machine and method of manufacturing a pipe or tube or a bar using same | |

| JP3946534B2 (ja) | 外径形状に優れた電縫鋼管の製造方法 | |

| JP6222126B2 (ja) | 電縫鋼管およびその製造方法 | |

| JP3256162B2 (ja) | 溶接鋼管の製造方法 | |

| JP2018047506A (ja) | 電縫鋼管およびその製造方法 | |

| JPS62176611A (ja) | 薄肉金属管の製造方法 | |

| JP3358654B2 (ja) | ベンディングロールによるパイプ成形方法 | |

| JP4236918B2 (ja) | めっき鋼管の製造方法 | |

| JP2820524B2 (ja) | 曲げロール | |

| RU2040988C1 (ru) | Способ изготовления сварных прямошовных труб | |

| JP3610824B2 (ja) | 薄肉溶接管の製造方法 | |

| JPS63165021A (ja) | 電縫鋼管の製造方法 | |

| EP0133245A2 (en) | A method for forming an electric resistance welded steel pipe | |

| JPH07303907A (ja) | 真円度の優れた電縫鋼管の製造方法 | |

| JP6252454B2 (ja) | 高強度厚肉電縫鋼管の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040302 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040302 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050407 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060725 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060921 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20070409 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20070417 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070717 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070723 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100727 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100727 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110727 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110727 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120727 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130727 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140727 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |