本発明は基板のラビング方法及びラビング装置に係り、特に、液晶電気光学素子を形成するための基板の表面にラビング処理を施す場合の方法及び装置に関する。

液晶電気光学素子は、液晶表示装置等の種々の応用分野において盛んに使用されているものであるが、多くの場合、2枚の基板の間に液晶を挟み込み、この液晶の光学状態を電気的に制御する構造となっている。ここで、基板の表面には、液晶と接触した際に液晶分子が所定の方向に整列して指向性を発揮するように制御するためのラビング処理が施される場合がある。

ラビング処理は、通常、基板上にポリイミド、ポリビニルアルコール等の配向膜を形成し、この配向膜の表面を布等によって所定の方向に擦ることにより行われる。擦られた配向膜の表面には多数の微細な傷が所定の方向に伸びるように形成され、この傷の伸びる方向に液晶分子が配向する。

図15は、上記ラビング処理を行うための装置の概略図である。この図に示すように、ラビング装置には、予め基板を導入する導入面10が設けられ、この導入面10に沿って複数の搬送ローラ11が並列されている。搬送ローラ11は、図示しない駆動手段によってそれぞれ基板20を図示右側に搬送するように回転駆動される。

導入面10の上方にはラビングローラ21が軸支されており、このラビングローラ21は図示しない駆動手段によって図示時計周りに回転するようになっている。ラビングローラ21の周面上にはクロス材22が貼り付けられている。このクロス材22はナイロンやレーヨン等の繊維によって織られたものであり、表面に多数の微少な毛足部が密生している。

ラビング処理は、表面に配向膜を形成したガラス基板等からなる基板20を搬送ローラ11によって図示左側から右側へと搬送し、ラビングローラ21の周面上に貼着されたクロス材22によって配向膜を擦ることによって行われる。ラビングローラ21は、図示しない圧力付与機構によって基板20に対して所定の圧力で押し付けられながら、基板20の表面を擦っていく。

ところで、上記のようにラビング処理を行うと、基板20の表面からは、クロス材22で擦られることによって配向膜が削れて細かな粉塵が発生するととともに、クロス材22の表面からは該クロス材22の削れによるパーティクル等の細かな粉塵が発生し、これらの粉塵はクロス材22の表面上に付着するとともに、基板20の表面上にも付着する。粉塵のクロス材22への付着はその後におけるラビング処理においてラビング状態に影響を与え、粉塵の基板20への付着は基板20の表面状態に影響を与えるため、いずれも液晶表示装置等の表示品位を劣化させる原因となる。

基板20に付着した粉塵の除去は、ラビング工程の後の洗浄工程において行われるが、洗浄によって粉塵を完全に除去することは困難であり、また、クロス材22への粉塵の付着によってラビング状態に影響が生じた場合には、洗浄によっては回復させることができない。

また、一般的に液晶表示装置の製造工程ではきわめて精密なクリーン度の管理が必要であり、上記ラビング処理においては、ラビング装置内及び装置の周辺にも粉塵が分散されることとなるため、その他の製造工程に対してクリーン度の低下による影響を与えないように、ラビング工程及洗浄工程をその他の製造工程とは仕切られた特別な環境で行わなければならないという問題点がある。

本発明はかかる問題点を解決するためになされたものであり、ラビング処理によって発生する粉塵に起因する種々の影響を防止し、高品位の液晶電気光学素子を容易に製造することができる基板のラビング方法及び装置を提供することを目的とする。

かかる目的を達成するために、本発明に係る基板のラビング方法は、液晶電気光学素子に使用する基板をラビング処理部材によって擦るようにした基板のラビング方法において、前記基板と前記ラビング処理部材との接触部に向かって開口した吸引口を有する吸引部材を備える吸引手段と、前記接触部に向かって開口した吹付口を有する吹付手段とを用いて、前記基板と前記ラビング処理部材との少なくとも一方から発生する粉塵を吸引しながらラビング処理を行う工程を有し、前記ラビング処理を行う工程において、吹付口から、前記ラビング処理部材又は前記基板に対して流体を吹き付けることを特徴とする。

本発明に係る基板のラビング方法は、前記流体は、イオン化されたエアであることを特徴とする。

本発明に係る基板のラビング方法は、前記流体は、純水であることを特徴とする。

本発明に係る基板のラビング方法は、液晶電気光学素子に使用する基板の表面をラビング処理部材によって擦るようにした基板のラビング方法において、前記基板と前記ラビング処理部材の少なくとも一方から発生する粉塵を吸引しながらラビング処理を行うことを特徴とする。

この手段によれば、基板表面をラビング処理部材で擦った際に発生する粉塵を吸引するようにしているので、粉塵が基板表面に堆積したり、ラビング処理部材に付着したりすることが抑制され、液晶電気光学素子の表示品位を高めることができる。

本発明に係る基板のラビング方法は、上記本発明において、前記吸引を前記粉塵の発生部において行うことを特徴とする。

この手段によれば、粉塵の吸引を該粉塵の発生部において行うようにしたので、粉塵が周囲環境に撒き散らされることがなく、製造工程におけるクリーン度の管理も容易になる。

本発明に係る基板のラビング装置は、液晶電気光学素子に用いる基板を擦るためのラビング処理部材と、前記基板と前記ラビング処理部材とを相対的に動作させて前記基板を前記ラビング処理部材によって擦るように駆動する駆動手段と、前記基板と前記ラビングローラとの接触部に向かって開口した吸引口を有し、前記基板と前記ラビング処理部材との少なくとも一方から発生する粉塵を吸引する吸引手段と、前記ラビング処理部材又は前記基板に対して流体を吹き付ける吹付手段と、を備え、前記吹付手段は、前記接触部に向かって開口した吹付口を有することを特徴とする。

本発明に係る基板のラビング装置は、前記流体は、純水であることを特徴とする。

本発明に係る基板のラビング装置は、液晶電気光学素子に用いる基板の表面を擦るためのラビング処理部材と、前記基板と前記ラビング処理部材とを相対的に動作させて前記基板の表面を前記ラビング処理部材によって擦るように駆動する駆動手段とを備えた基板のラビング装置において、前記基板と前記ラビング処理部材の少なくとも一方から発生する粉塵を吸引する吸引手段を備えたことを特徴とする。

この手段によれば、上記本発明と同様に、粉塵が基板表面に堆積したり、ラビング処理部材に付着したりすることが抑制されるため、液晶電気光学素子の表示品位を高めることができる。

本発明に係るラビング装置は、上記本発明において、前記吸引手段は、前記基板と前記ラビング処理部材との接触部に向かって開口した吸引口を有する吸引部材を備えたことを特徴とする。

この手段によれば、基板とラビング処理部材との接触部が粉塵の発生部にあたるため、上記本発明と同様に、周囲環境に粉塵が撒き散らされることがなく、製造工程におけるクリーン度の管理も容易になる。

本発明に係る基板のラビング装置は、上記本発明において、前記ラビング処理部材は前記基板に対して回転するラビングローラであり、前記吸引口は、前記基板と前記ラビングローラとの接触部に向かって開口していることを特徴とする。

この手段によれば、簡易な構造のラビングローラによってラビング処理を行うことができるとともに、基板とラビングローラとの接触部はラビングローラに対して常時一定の位置にあるので、吸引部材を容易に配置することができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引部材は、前記基板と前記ラビングローラとの接触部に向かって絞られた形状とされ、その先端部に前記吸引口が形成されていることを特徴とする。

この手段によれば、吸引部材は先端に向かって絞られた形状に形成されているので、基板とラビングローラとの接触部により近い位置に吸引口を配置することができるとともに、吸引口が絞られた先端に形成されていることによって吸引力を高めることができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引部材は、前記ラビングローラの軸線方向に複数に分割された吸引経路を備え、該吸引経路の先端部にそれぞれ前記吸引口が形成されていることを特徴とする。

この手段によれば、分割された吸引経路の先端部にそれぞれ吸引口を設けているため、吸引口における吸引力を高めることができるとともに、ラビングローラの軸線方向に亘って確実に粉塵を吸引することができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引部材は、前記ラビングローラを包囲するように形成され、前記ラビングローラの周面部に対向する吸引口を備えていることを特徴とする。

この手段によれば、ラビングローラに付着している粉塵の除去をより確実に行うことができるとともに、吸引部材がラビングローラを包囲するように形成されていることによって装置の小型化を図ることができる。

本発明に係る基板のラビング装置は、上記本発明において、前記ラビング処理部材又は前記基板に対して流体を吹き付ける吹付手段を設け、前記吸引口の近傍に前記吹付手段の吹付位置を設定したことを特徴とする。

この手段によれば、吹付手段によってラビング処理部材又は基板に流体を吹付けて粉塵を離反させた後に、吸引部材の吸引口から粉塵を吸引することができるので、ラビング処理部材又は基板に付着している粉塵をより確実に除去することができる。

本発明に係る基板のラビング装置は、上記本発明において、前記ラビング処理部材は、前記基板に対して回転するラビングローラであり、前記吸引手段は、その吸引口の周縁部を前記ラビングローラの毛足部に接触させた状態で該ラビングローラの外周部に配置された吸引ノズルを備えたことを特徴とする。

この手段によれば、吸引ノズルの吸引口の周縁部がラビングローラの毛足部に接触しているので、ラビングローラの外周部に付着した粉塵を該外周部が基板に接触する前に強力な吸引力で吸引除去することができ、この結果、ラビングローラの外周部が常にクリーンな状態で基板を擦ることが可能になって、基板への粉塵の付着を防止することができる。

本発明に係る基板のラビング装置は、上記本発明において、前記ラビング処理部材は、前記基板に対して回転するラビングローラであり、前記吸引手段は、その吸引口の周縁部を前記ラビングローラの毛足部に接触させた状態で該ラビングローラの外周部に配置された吸引ノズルと、前記基板と前記ラビング処理部材との接触部に向かって開口した吸引口を有する吸引部材とを備えたことを特徴とする。

この手段によれば、上記本発明と同様に、ラビングローラの外周部に付着した粉塵を該外周部が基板に接触する前に強力な吸引力で吸引除去することができるので、ラビングローラの外周部が常にクリーンな状態で基板を擦ることが可能になって、基板への粉塵の付着を防止することができ、しかも、吸引部材の吸引口からも基板とラビング処理部材との接触部で発生した粉塵が吸引除去されるので、周囲環境に粉塵が撒き散らされるのを防止することができるとともに、該粉塵が基板表面に堆積したり、ラビング処理部材に付着したりするのを抑制することができ、この結果、液晶電気光学素子の表示品位を更に高めることができるとともに、製造工程におけるクリーン度の管理についても更に容易にすることができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引ノズルを前記ラビングローラの外周部に対して接近離間移動可能に配置し、更に、前記基板の表面を前記ラビング処理部材によって擦っているときに前記吸引ノズルを前記ラビングローラの外周部に接近移動させ、擦っていないときに前記吸引ノズルを前記ラビングローラの外周部から離間移動させる駆動手段を備えたことを特徴とする。

この手段によれば、基板の表面がラビングローラによって擦られていないときは、吸引ノズルがラビングローラの外周部から離間配置されて該吸引ノズルの吸引口の周縁部とラビングローラの毛足部との接触がなくなるため、該周縁部と毛足部との接触による熱影響及び該接触によるラビングローラの劣化を軽減することができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引ノズルの吸引口の周縁部は、前記毛足部の先端から該毛足部の長さの1/2までの範囲で前記毛足部に接触していることを特徴とする。

この手段によれば、吸引ノズルの吸引口の周縁部のラビングローラの毛足部への接触を確保しつつ、該吸引口の周縁部のラビングローラの地肌への接触を確実に回避して該地肌が吸引口の周縁部によって削り取られないようにすることができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引ノズルの吸引口に、前記ラビングローラの毛足部に接触する櫛部を設けたことを特徴とする。

この手段によれば、櫛部によってラビングローラの毛足部の毛並みを揃えつつ、該毛足部に付着した粉塵をたたき出して吸引口からの粉塵の吸引効果を高めることができる。

本発明に係る基板のラビング装置は、上記本発明において、前記吸引ノズルは、少なくとも前記吸引口の周縁部の前記ラビングローラの毛足部に接触する部分が非導電材で形成されていることを特徴とする。

この手段によれば、吸引ノズルの吸引口の周縁部とラビングローラの毛足部とが長期間に渡って接触することによって万が一に該周縁部が削れた場合に、落下した削り屑が基板表面に付着した状態で液晶が封入されて製品化されたとしても、該削り屑が非導電材であるため製品使用時のショートを防止することができる。

本発明に係る基板のラビング装置は、上記本発明において、前記非導電材が、ガラス又は石英であることを特徴とする。

この手段によれば、上記本発明と同様に、吸引口の削り屑が基板表面に付着した状態で液晶が封入されて製品化されたとしても、使用時のショートを防止することができ、しかも、毛足部に接触する吸引口周縁部の耐久性の向上を図ることができるとともに、該周縁部を容易に鏡面形状とすることができる。

以上説明したように本発明によれば以下の効果を奏する。

本発明では、基板表面をラビング処理部材で擦った際に発生する粉塵を吸引するようにしているので、粉塵が基板表面に堆積したり、ラビング処理部材に付着したりすることが抑制され、液晶電気光学素子の表示品位を高めることができるという効果が得られる。

本発明では、上記本発明に加えて、粉塵の吸引を該粉塵の発生部において行うようにしたので、粉塵が周囲環境に撒き散らされることがなく、製造工程におけるクリーン度の管理を容易に行うことができるという効果が得られる。

本発明では、上記本発明に加えて、簡易な構造のラビングローラによってラビング処理を行うことができるとともに、基板とラビングローラとの接触部はラビングローラに対して常時一定の位置にあるので、吸引部材の配置を容易に行うことができるという効果が得られる。

本発明では、上記本発明に加えて、吸引部材は先端に向かって絞られた形状に形成されているので、基板とラビングローラとの接触部により近い位置に吸引口を配置することができるとともに、吸引口が絞られた先端に形成されていることによって吸引力を高めることができるという効果が得られる。

本発明では、上記本発明に加えて、分割された吸引経路の先端部にそれぞれ吸引口を設けているため、吸引口における吸引力を高めることができるとともに、ラビングローラの軸線方向に亘って確実に粉塵を吸引することができるという効果が得られる。

本発明では、上記本発明に加えて、ラビングローラに付着している粉塵の除去をより確実に行うことができるとともに、吸引部材がラビングローラを包囲するように形成されていることによって装置の小型化を図ることができるという効果が得られる。

本発明では、上記本発明に加えて、吹付手段によってラビング処理部材又は基板に流体を吹付けて粉塵を離反させた後に、吸引部材の吸引口から粉塵を吸引することができるので、ラビング処理部材又は基板に付着している粉塵をより確実に除去することができるという効果が得られる。

本発明では、上記本発明に加えて、吸引ノズルの吸引口の周縁部がラビングローラの毛足部に接触しているので、ラビングローラの外周部に付着した粉塵を該外周部が基板に接触する前に強力な吸引力で吸引除去することができ、この結果、常にクリーンな状態のラビングローラの外周部で基板を擦ることが可能になって、基板への粉塵の付着を防止することができるという効果が得られる。

本発明では、上記本発明に加えて、ラビングローラの外周部に付着した粉塵を該外周部が基板に接触する前に強力な吸引力で吸引除去することができるので、常にクリーンな状態のラビングローラの外周部で基板を擦ることが可能になって、基板への粉塵の付着を防止することができるとともに、吸引部材の吸引口からも基板とラビング処理部材との接触部で発生した粉塵が吸引除去されるので、周囲環境に粉塵が撒き散らされるのを防止することができ、この結果、液晶電気光学素子の表示品位を更に高めることができるとともに、製造工程におけるクリーン度の管理についても更に容易にすることができるという効果が得られる。

本発明では、上記本発明に加えて、基板の表面がラビングローラによって擦られていないときは、吸引ノズルがラビングローラの外周部から離間配置されて該吸引ノズルの吸引口の周縁部とラビングローラの毛足部との接触がなくなるため、該周縁部と毛足部との接触による熱影響及び該接触によるラビングローラの劣化を軽減することができるという効果が得られる。

本発明では、上記本発明に加えて、吸引ノズルの吸引口の周縁部のラビングローラの毛足部への接触を確保しつつ、該吸引口の周縁部のラビングローラの地肌への接触を確実に回避して該地肌が吸引口の周縁部によって削り取られないようにすることができるという効果が得られる。

本発明では、上記本発明に加えて、櫛部によってラビングローラの毛足部の毛並みを揃えつつ、該毛足部に付着した粉塵をたたき出して吸引口からの粉塵の吸引効果を高めることができるという効果が得られる。

本発明では、上記本発明に加えて、吸引ノズルの吸引口の周縁部とラビングローラの毛足部とが長期間に渡って接触することによって万が一に該周縁部が削れた場合に、落下した削り屑が基板表面に付着した状態で液晶が封入されて製品化されたとしても、該削り屑が非導電材であるため製品使用時のショートを確実に防止することができるという効果が得られる。

本発明では、上記本発明に加えて、毛足部に接触する吸引口周縁部の耐久性の向上を図ることができるとともに、該周縁部を容易に鏡面形状とすることができるという効果が得られる。

次に、添付図面を参照して本発明に係る実施形態について説明する。

まず、図12及び図13を参照してTFT液晶パネルについて説明する。図12に示すように、TFTアレイ基板20の上には、シール材101がその縁に沿って設けられており、その内側に並行して、例えばブラックマトリクス109と同じ或いは異なる材料からなる遮光性の周辺見切り102が設けられている。シール材101の外側の領域には、データ線駆動回路103及び実装端子104がTFTアレイ基板20の一辺に沿って設けられており、走査線駆動回路105が、この一辺に隣接する二辺に沿って設けられている。更に、TFTアレイ基板20の残る一辺には、画面表示領域の両側に設けられた走査線駆動回路105間をつなぐための複数の配線106が設けられている。また、シール材101の四隅には、TFTアレイ基板20と対向基板108との間で電気的導通をとるための導通材からなる銀点107が設けられている。そして、図13に示すように、図12に示したシール材101とほぼ同じ輪郭を持つ対向基板108が該シール材101を介してTFTアレイ基板20に固着されている。

データ線駆動回路103及び走査線駆動回路105は、配線を介してソース電極としてのデータ線及びゲート電極としての走査線(共に図示せず。)にそれぞれ電気的に接続されている。データ線駆動回路103には、制御回路(図示せず。)から即時表示可能な形式に変換された画像信号が入力され、走査線駆動回路105がパルス的に走査線に順番にゲート電圧を送るのに合わせて、データ線駆動回路103は画像信号に応じた信号電圧をデータ線(ソース電極)に送る。この実施の形態では特に、TFT111はp−Si(ポリシリコン)タイプのTFTであるので、TFT111の形成時に同一工程で、データ線駆動回路103及び走査線駆動回路105を形成することも可能であり、製造上有利である。

図14を参照して、上記TFT液晶パネルの組立工程の一例を簡単に説明すると、TFTアレイ基板(素子基板)20及び対向基板108を受入れ洗浄した後、両基板20,106の表面にポリイミド、ポリビニルアルコール等の配向膜をそれぞれ形成し、次いで、この配向膜の表面にレーヨン或いはナイロン等のクロス材22を用いてラビングを施した後、洗浄する。次いで、TFTアレイ基板20側に上述したシール材101をスクリーン印刷等で形成するとともに、導通材である銀点107を塗布する。

次に、両基板20,108をシール材101を介して貼り合わせ、セルギャップ等のアライメントを行った後、ある程度の圧力を加えて両基板20,108を圧着させる。次いで、シール材101が光硬化性を備えている場合には、光を照射して硬化させ、かかる硬化後に両基板20,108間に液晶112を注入し、注入完了後、注入口を封止材110によって封止する。次いで、洗浄を施した後、所定の検査をし、合格したものが実装に供される。

ここで、この実施の形態では、上述した両基板20,108に対するラビング処理を次のようにして行っている。なお、以下に示す第1〜第9の実施形態ではTFTアレイ基板20(以下、単に基板20という。)のみを例に採って説明するが、これに限られるものではない。また、各実施形態については、基板20の表面を擦るためのラビング処理部材として、従来例と同様に基板20に対して回転するラビングローラ21を例にとり、更に、従来例(図15)と重複する部分には同一符号を付してその説明を省略する。

図1は本発明に係るラビング方法及びラビング装置の第1実施形態を説明するための概略説明図である。

基板20とラビングローラ21との接触部分から配向膜の一部若しくはクロス材(ラビング布)22の毛(パーティクル)等が粉塵として発生する。この粉塵は、上述のような基板20の搬送方向及びラビングローラ21の回転方向を採用した場合、基板20とラビングローラ21との接触部分に対して図示左側に多く発生する。

この実施形態では、上記接触部分の左側上方に吸引口23aを配置した吸引部材23を設け、吸引口23aから上記接触部分で発生した粉塵を吸引して系外に排出するものである。吸引部材23としては、図示しない吸引ファン等によって強制的に空気を吸引するものでよいが、排気口をクリーンルーム内に設ける場合には高密度フィルタ等を備える必要があるため、排気口は室外に設けることが好ましい。ここで、吸引口23aはラビングローラ21の軸線方向に延長された形状を備えており、基板20とラビングローラ21との接触部分に対し、ほぼ平行に配置された開口位置を備えている。

この実施形態では、吸引口23aから空気を吸入することによって、ラビングローラ21によって巻き上げられた粉塵が吸引され、排出されるので、周囲環境に粉塵が撒き散らされるのを防止することができるとともに、粉塵がクロス材22や基板20の表面上に堆積して悪影響を及ぼすことを防止できる。また、一旦基板20及びクロス材22の表面に付着した粉塵も、吸引口23aが基板20の表面及びクロス材22の表面に対向して設けられているため、吸引力によってある程度引き離され、吸引される。

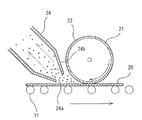

図2は本発明に係る第2実施形態を説明するための概略説明図である。

この実施形態においては、上記第1実施形態と同様に吸引部材24の先端部に吸引口24aが形成され、吸引口24aから粉塵を吸引するようになっているが、吸引部材24の先端寄りに、少なくとも図2に示す縦断面上において絞られた形状として形成された先端部24bが設けられ、その最先端に吸引口24aが形成されている点で異なる。

この実施形態では、吸引部材24の先端部24bが絞られた形状となっているため、基板20とラビングローラ21との接触部分(すなわち粉塵の発生部)により近い部分に吸引口24aを配置することができるとともに、絞り込んだ先に吸引口24aを形成しているので、吸引力を高めることができ、より確実に粉塵を吸引でき、かつ、より強力に粉塵を基板20及びクロス材22の表面から離反させることができる。

ここで、吸引部材24は上記第1実施形態と同様の吸引ファン等に接続されていてもよいが、特に、真空ポンプ等に接続された排気系に接続することによって強力な吸引力を発揮することができる。

この実施形態では、吸引口24aは、ラビングローラ21の表面よりも基板20の表面に向けて開口しており、基板20の表面上に堆積した粉塵をより確実に吸引できるようになっている。

図3は本発明に係る第3実施形態の構造を示す概略斜視図である。

この実施形態においては、上記第2実施形態とほぼ同様の吸引部材25を備えている。吸引部材の先端寄りには絞られた形状の先端部25bが形成され、この先端部25bの最先端に開口した吸引口25aが形成されている。なお、吸引部材25の上端に設けられた接続管25cは、図示しない排気系に接続されるようになっている。

この実施形態では、先端部25bの先端に形成された吸引口25aはややラビングローラ21の周面側に向けて開口しており、基板20とクロス材22との接触部分において発生した粉塵を吸引するとともに、主としてクロス材22の表面に付着した粉塵を吸引するように構成されている。

図4に示すものは本発明に係る第4実施形態である。

この実施形態においては、吸引部材26がラビングローラ21の軸線方向に並列した複数の分割吸引部26dに分割されている。各分割吸引部26dの先端寄りには、第2及び第3実施形態と同様に絞られた形状の先端部26bが形成され、その最先端に開口部を持つ吸引口26aがそれぞれ形成されている。接続管26cは図示しない排気系に接続されるためのものである。

この実施形態では、吸引口26aを分割することによって、全体としても吸引口26aの開口面積を低減し、各吸引口26aにおける吸引力を高めるようにしている。この結果、単に大気中に巻き上げられた粉塵のみではなく、基板20の表面やクロス材22の表面に付着した粉塵をも離反させ、吸引除去する能力を高めることができる。

図5は本発明に係る第5実施形態の全体構造を示す概略斜視図である。

この実施形態においては、ラビングローラ21の周面をほぼ全面的に包囲するように、一部切り欠き部を備えた円筒形状に形成された吸引部材27が設けられている。この吸引部材27には、基板20とラビングローラ21との接触部分に対して基板20の移動方向の前側及び後側に位置する吸引口27a,27bと、ラビングローラ21の周面に貼着されたクロス材22に対向する吸引口27cとが設けられている。

ここで、ラビングローラ21の周面に対向する吸引口27cは、ラビングローラ21の周面に対向する面全体が開口した構造となっていてもよく、或いは細かい吸引口を多数分散配置させた構造となっていてもよい。なお、接続管27dは図示しない排気系への接続部を構成するものである。この実施形態によれば、基板20とラビングローラ21の接触部分の前後に加えて、ラビングローラ21の周面のほぼ全体から吸引を行うようになっているため、粉塵を確実に捕捉することができ、特にクロス材22から粉塵を効果的に除去することができる。また、この実施形態では、吸引部材27がラビングローラ21を包囲するように配置されているため、吸引部材がラビングローラ21から離れて突出することもないから、装置全体を小型化することができる。

図6は本発明に係る第6実施形態の全体構成を示す概略斜視図、図7はこの実施形態の吸引口近傍を示す拡大断面図である。

この実施形態では、基板20とラビングローラ21との接触部分の一側に、吸引部材28の吸引口28aを配置し、その吸引口28aの近傍に、ラビングローラ21の周面に対してエアを吹き付けるための吹付部材29の吹付口29aを配置している。

吸引口28aは、上記各実施形態と同様に先端側がやや絞られた吸引部材28の先端に形成され、上記接触部分から発生する粉塵を吸引するとともに、ラビングローラ21の周面のクロス材22に付着した粉塵をも吸引できるように構成されている。

吹付部材29の内部には、簡略化して示すイオン化電極29b,29cが設置されており、このイオン化電極29bと29cとの間に高周波電圧を印加することによって、図示しないエアコンプレッサ等からなる給気装置から送られるエアをイオン化するようになっている。イオン化されたエアは吹付口29aからクロス材22の表面へと吹き付けられ、付着している粉塵をクロス材22から離反させる。クロス材22から離反された粉塵は、上記吸引口28aから吸引され、排出される。

上記吸引部材28及び吹付部材29の両側(ラビングローラ21の回転方向の前後両側)には、気流制御板31,32がそれぞれ配置されている。これらの気流制御板31,32は、吹付部材29から吹き付けられたエアを周囲に広げることなく、効率的に吸引口28aから排出されるようにするためのものである。これらの気流制御板31,32によって、吸引部材28に吸込まれない粉塵が周囲に撒き散らされることを防止できる。

上記吹付部材29にはイオン化電極を設け、エアをイオン化して吹き付けるようにすることによって、粉塵の離反を促進させている。しかし、エアのイオン化手段を設けなくても、吹付力によってある程度の粉塵を離反させることは可能である。

吹付手段において吹き付けるものとしては、エアに限らず、不活性ガスや純水等の、被処理物に影響を与えないものでありさえすれば、種々の他の流体を用いることができる。

上記吹付手段及び吸引手段は、粉塵の発生部である、基板20とラビングローラ21との接触部分に対して設けることが最も効果的であるが、ラビングローラ21の表面に対しても、さらにはラビング処理後の基板表面に対しても作用するように、一体に、或いは、それぞれ適用部位毎に別体のものとして設けることが好ましい。

なお、上記各実施形態においては、ラビングローラ21に貼着されたクロス材22によって基板20の表面を擦るラビング処理に対して説明を行ってきたが、、その他の種々のラビング処理部材によって擦る方法により行うラビング方法及び装置に広く適用できるのは勿論である。

図8は本発明に係る第7実施形態を説明するための概略説明図、図9は図8を部分的に拡大した概略断面図である。

この実施形態では、基板20とラビングローラ21との接触部分の図示右側上方に吸引口50aを配置した吸引ノズル50を設け、吸引口50aからラビングローラ21のクロス材22に付着した粉塵を吸引して系外に排出するものである。吸引ノズル50としては、例えば、図示しない真空ポンプ等によって強制的に空気を真空吸引するものでよいが、排気口をクリーンルーム内に設ける場合には高密度フィルタ等を備える必要があるため、排気口は室外に設けることが好ましい。

吸引口50aはラビングローラ21の軸線方向に沿って延在され、且つ、基板20とラビングローラ21との接触部分に対してほぼ平行に配置されたスリット状の開口を備える。また、吸引口50aの周縁部には、石英又はガラス等の非導電材層51がコーティングされている。

吸引ノズル50はラビングローラ21の外周部に向けて接近離間移動可能に配置されており、図示しない駆動手段によってラビングローラ21の外周部に対しての接近離間移動がなされる。具体的には、基板20の表面をラビングローラ21によって擦っているときには、駆動手段が吸引ノズル50をラビングローラ21の外周部に接近移動させ、擦っていないときには吸引ノズル50をラビングローラ21の外周部から離間移動させる。

ここで、吸引ノズル50がラビングローラ21に接近移動する際には、該吸引ノズル50の吸引口50aの周縁部(非導電材層51)がラビングローラ21のクロス材22の毛足部22aに接触する位置で吸引ノズル50の移動が停止される。この場合、図9に示すように、毛足部22aに接触する吸引口50a周縁部の位置が、クロス材22の毛足部22aの長さをLとした場合に該毛足部22aの先端部からL/2までの範囲内で吸引ノズル50の移動が停止されるようにするのが好ましい。

この実施形態では、ラビング時においては吸引ノズル50の吸引口50aの周縁部がラビングローラ21の外周部のクロス材22の毛足部22aに接触して配置されているため、クロス材22に付着した粉塵が、該クロス材22が基板20に接触する前に強力な吸引力で吸引除去される。この結果、クロス材22が基板20に接触する前において該クロス材22は常にクリーンな状態とされ、この状態で基板20を擦ることが可能になって、基板20への粉塵の付着が良好に防止される。

また、毛足部22aの先端部から該毛足部22aの長さLの1/2までの範囲内に吸引ノズル50の吸引口50aの周縁部を位置させることにより、吸引口50aの周縁部のクロス材22の地肌への不用意な接触が回避されるため、吸引口50aの周縁部の毛足部22aへの接触を確保して強力な吸引力を維持する一方において、クロス材22の地肌が吸引口50aの周縁部によって削り取られて基板20上に落下するのを確実に防止することができる。

更に、基板20の表面がラビングローラ21によって擦られていないときは、吸引ノズル50がラビングローラ21の外周部から離間配置されて該吸引ノズル50の吸引口50aの周縁部と毛足部22aとの接触がなくなるため、該周縁部と毛足部22aとの接触(摩擦)による熱影響及び該接触によるラビングローラ21の劣化を軽減することができ、この結果、ラビングローラ21の寿命向上を図ることができる。

更に、吸引口50aの周縁部には非導電材層51が配置されているため、吸引口50aの周縁部と毛足部22aとが長期間に渡って接触して万が一に該周縁部が削れた場合に、落下した削り屑が基板20の表面に付着した状態で液晶が封入されて製品化されたとしても、該削り屑が非導電材であるため製品使用時のショートを確実に防止することができる。この場合、非導電材層51を石英又はガラスで構成することにより、吸引口50aの周縁部の耐久性の向上を図るとができるとともに、該周縁部に容易に鏡面部を形成することができる。

なお、この実施の形態では、吸引ノズル50を基板20とラビングローラ21との接触部分の図示右側上方に配置して吸引口50aをクロス材22の毛足部22aに接触させているが、これに限定されず、吸引ノズル50を基板20とラビングローラ21との接触部分の図示左側上方或いは図示中央部上方に配置して吸引口50aをクロス材22の毛足部22aに接触させるようにしてもよい。

図10は本発明に係る第8実施形態を説明するための概略説明図である。

この実施形態は、第7実施形態の吸引ノズル50の吸引口50aに櫛部60を配置した点の除いてその構成が第7実施形態と同一であるため、第7実施形態と重複する部分については同一符号を付してその説明を省略し、相違点を説明する。

吸引ノズル50の吸引口50aにはクロス材22の毛足部22aに接触する櫛部60が取り付けられており、該櫛部60は吸引口50aと同様にラビングローラ21の軸線方向に沿って延在されるとともに、基板20とラビングローラ21との接触部分に対してほぼ平行に配置され、且つ、先端部が吸引口50aの周縁部と略面一とされている。

この実施の形態では、ラビング時において、吸引口50aに設けられた櫛部60によって毛足部22aの毛並みが揃えられるとともに、該櫛部60が毛足部22aに付着した粉塵をたたき出すため吸引口50aからの粉塵の吸引効果を高めることができる。なお、その他の作用効果は上述した第7実施形態と同様であるのでその説明を省略する。

図11は本発明に係る第9実施形態を説明するための概略説明図である。

この実施形態は、第1実施形態(図1参照)の吸引部材23を基板20とラビングローラ21との接触部分の図示左側(粉塵が多く発生する側)上方に配置するとともに、第7実施形態(図8及び図9参照)の吸引ノズル50を該接触部分の図示右側上方に配置したものである。なお、吸引部材23及び吸引ノズル50はそれぞれ第1実施形態及び第7実施形態で説明済であるため、重複する部分に同一符号を付してその説明を省略する。

この実施形態では、ラビング時において、ラビングローラ21によって巻き上げられた粉塵が吸引部材23の吸引口23aから吸引されて排出されるので、周囲環境に粉塵が撒き散らされるのを防止することができるとともに、粉塵がクロス材22や基板20の表面上に堆積して悪影響を及ぼすことを防止でき、更に、一旦基板20及びクロス材22の表面に付着した粉塵も、吸引口23aが基板20の表面及びクロス材22の表面に対向して設けられていることにより、吸引力によってある程度引き離されて吸引され、しかも、吸引ノズル50によってクロス材22に付着した粉塵が、該クロス材22が基板20に接触する前に強力な吸引力で吸引除去されるので、ラビングローラ21の外周部を常にクリーンな状態にして基板20を擦ることが可能になって基板20への粉塵の付着を防止することができる。この結果、TFTの品質を更に高めることができるとともに、製造工程におけるクリーン度の管理についても、従来必要であったラビング工程及洗浄工程とその他の製造工程との環境仕切りを不要にすることが可能になった。なお、その他の作用効果については、第7実施形態と同様であるのでその説明を省略する。

本発明に係る第1実施形態の説明を行うための概略断面図である。

本発明に係る第2実施形態の説明を行うための概略断面図である。

本発明に係る第3実施形態の説明を行うための概略斜視図である。

本発明に係る第4実施形態の説明を行うための概略斜視図である。

本発明に係る第5実施形態の説明を行うための概略斜視図である。

本発明に係る第6実施形態の説明を行うための概略斜視図である。

第6実施形態の構造を示す拡大断面図である。

本発明に係る第7実施形態の説明を行うための概略断面図である。

ラビングローラの外周部を部分的に拡大した概略断面図である。

本発明に係る第8実施形態の説明を行うための概略断面図である。

本発明に係る第9実施形態の説明を行うための概略断面図である。

TFTの概略透視平面図である。

図12のH−H′線断面図である。

液晶表示装置の組み立て工程を説明するためのフローチャート図である。

従来のラビング処理の状況を説明するための概略断面図である。

符号の説明

11 搬送ローラ

20 基板

21 ラビングローラ

22 クロス材

22a 毛足部

23,24,25,26,27,28 吸引部材

23a,24a,25a,26a,27a,28a 吸引口

29 吹付部材

29a 吹付口

29b,29c イオン化電極

50 吸引ノズル

50a 吸引口

51 非導電材

60 櫛部

L 毛足部の長さ