JP3961985B2 - 有機エレクトロルミネッセンス素子 - Google Patents

有機エレクトロルミネッセンス素子 Download PDFInfo

- Publication number

- JP3961985B2 JP3961985B2 JP2003150772A JP2003150772A JP3961985B2 JP 3961985 B2 JP3961985 B2 JP 3961985B2 JP 2003150772 A JP2003150772 A JP 2003150772A JP 2003150772 A JP2003150772 A JP 2003150772A JP 3961985 B2 JP3961985 B2 JP 3961985B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- organic

- hole injection

- electrode layer

- injection electrode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/805—Electrodes

- H10K50/81—Anodes

- H10K50/816—Multilayers, e.g. transparent multilayers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2102/00—Constructional details relating to the organic devices covered by this subclass

- H10K2102/301—Details of OLEDs

- H10K2102/331—Nanoparticles used in non-emissive layers, e.g. in packaging layer

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Electroluminescent Light Sources (AREA)

Description

【発明の属する技術分野】

本発明は、発光を素子の両側から取り出すことができる、耐久性に優れた有機エレクトロルミネッセンス素子に関する。

【0002】

【従来の技術】

電界発光を利用したエレクトロルミネッセンス素子(以下、EL素子と略記する)は、自己発光のため視認性が高く、かつ完全固体素子であるため、耐衝撃性に優れるなどの特徴を有することから、各種表示装置における発光素子としての利用が注目されている。

【0003】

EL素子には、発光材料として無機化合物を用いる無機EL素子と、有機化合物を用いる有機EL素子とがあり、このうち、有機EL素子は、印加電圧を大幅に低くし得るので小型化が容易であり、そのため次世代の表示素子としてその実用化研究が積極的になされている。有機EL素子の構成は、下部電極/発光層/対向電極の構成を基本とし、ガラス板等を用いた基板上に、下部電極を設ける構成が通常採用されている。この場合、発光は基板側に取り出される。

【0004】

ところで、近年以下の理由で、対向電極を透明にして発光を対向電極側に取り出す試みがなされている。

(ア)下部電極を透明とすれば、透明な発光素子ができる。

(イ)透明な発光素子の背景色として任意の色が採用でき、発光時以外もカラフルなディスプレイとすることができ、装飾性が改良される。又、背景色として黒を採用した場合には、発光時のコントラストが向上する。

【0005】

(ウ)カラーフィルターや色変換層を用いる場合は、発光素子の上にこれらを置くことができる。このため、これらの層を考慮することなく素子を製造することができる。その利点として、例えば、下部電極を形成させる際に基板温度を高くすることができ、これにより下部電極の抵抗値を下げることができる。対向電極を透明にすることにより、前記のような利点が得られるため、透明な対向電極を用いた有機EL素子を作成する試みがなされている。

【0006】

特許文献1には、透明導電層よりなる下部電極と、超薄膜の電子注入金属層及びその上に形成される透明導電層よりなる対向電極を設けた、透明な有機EL素子が開示されている。前記公報には、これらの透明導電層を構成する物質として、ITO(インジウムチンオキサイド)やSnO2 が開示されている。しかし、これらはX線回折ピークが消失する程度にまで結晶性を低減することはできず、本質的に結晶質である。このため、有機層を介して基板に積層するに際して、有機層の損傷を防ぐために基板温度を室温〜100℃近くに設定して蒸着した場合、比抵抗値の高い透明導電層が形成される(ITOでは、1×10-3Ω・cm程度以上となる)。そして、そのような有機EL素子においては、透明導電層の配線ラインで電圧降下が発生し、発光に不均一性が生じるため、比抵抗値を下げる等の改良が求められている。その上、ITOやSnO2 は、本質的に結晶質であるため、結晶粒界より水分や酸素が侵入し易い。このため、隣接して積層される電子注入金属層が劣化を受け易く、その結果発光欠陥が生じたり、発光しなくなったりする等、耐久性が十分とは言えず、更なる改良が求められている。

【0007】

又、別の技術として、直接、有機層に透明導電層である酸化物膜をスパッタリングにて形成し対向電極とする場合がある。しかしながら、この方法では、スパッタリング時に発生する酸素プラズマにより有機層が損傷を受け、良好な性能が発揮できないという問題がある。

【特許文献1】

特開平8−185984号公報

【0008】

【発明が解決しようとする課題】

本発明の目的は、上記従来技術の課題を解決し、低抵抗かつ高透明の対向電極を有する有機EL素子を提供することにある。又、対向電極を構成する透明導電膜から水分や酸素が侵入しにくく、耐久性に優れ、更に、透明導電膜の形成時に有機層が損傷を受けない構成の陽極を有する有機EL素子を提供することにある。

【0009】

【課題を解決するための手段】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、対向電極を構成する透明導電膜として非晶質の透明導電膜を採用することにより、上記の課題が解決されることを見出した。本発明は、かかる知見に基づいて完成させたものである。

【0010】

即ち、本発明の要旨は以下の通りである。

(1)下部電極である陰極と、前記陰極の対向電極である陽極との間に有機発光層を含む有機層が介在してなる有機エレクトロルミネッセンス素子であって、前記陽極が正孔注入電極層と非晶質透明導電膜とからなり、かつ前記正孔注入電極層が前記有機層と接することを特徴とする有機エレクトロルミネッセンス素子であって、前記正孔注入電極層が、正孔注入性のカーボンを用いて、膜厚0.5〜20nmの超薄膜状に形成され、前記陰極が、陽極酸化法により作製されてなるAl2 O3 又はAlOX (1<x≦3/2)を電子注入電極層として含むことを特徴とする有機エレクトロルミネッセンス素子。

(2)正孔注入電極層が、正孔注入性のカーボンと正孔伝達性の有機物の混合層であることを特徴とする前記(1)記載の有機エレクトロルミネッセンス素子。

【0012】

(3)正孔注入電極層が、不連続に形成され有機層の表面を覆いつくしていない島状正孔注入域からなることを特徴とする前記(1)記載の有機エレクトロルミネッセンス素子。

(4)非晶質透明導電膜が、インジウム(In)、亜鉛(Zn)、酸素(O)からなる酸化物を用いて、形成されていることを特徴とする前記(1)〜(3)のいずれかに記載の有機エレクトロルミネッセンス素子。

(5)前記正孔注入電極層が、膜厚0.5〜7nmの超薄膜状に形成されている前記(1)〜(4)のいずれかに記載の有機エレクトロルミネッセンス素子。

(6)前記正孔注入電極層の光線透過率が50%以上である前記(1)〜(5)のいずれかに記載の有機エレクトロルミネッセンス素子。

【0013】

【発明の実施の形態】

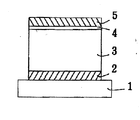

以下、本発明を詳細に説明する。本発明の有機EL素子は、下部電極と対向電極との間に有機発光層を含む有機層が介在しており、対向電極は正孔注入電極層と非晶質透明導電膜とによって構成されており、しかも正孔注入電極層が有機層と接するという構成である。この構成は、例えば、図1により模式的に表すことができる。以下に、これらの構成について説明する。

【0014】

<非晶質透明導電膜>

先ず、本発明の有機EL素子において対向電極を構成する非晶質透明導電膜について説明する。本発明で用いる非晶質透明導電膜は、非晶質であって透明性を有するものであればよいが、前記したように、電圧降下とそれに起因する発光の不均一性を排除するため、比抵抗値が5×10-4Ω・cm以下であることが好ましい。

【0015】

又、材質としては、In−Zn−O系の酸化物膜が好ましい。ここで、In−Zn−O系の酸化物膜とは、主要カチオン元素としてインジウム(In)及び亜鉛(Zn)を含有する非晶質酸化物からなる透明導電膜のことである。Inの原子比〔In/(In+Zn)〕は0.45〜0.90が好ましい。なぜならば、この範囲外では導電性が低くなる可能性があるからである。Inの原子比〔In/(In+Zn)〕は、導電性の観点からは0.50〜0.90が特に好ましく、0.70〜0.85が更に好ましい。

【0016】

上記非晶質酸化物は、主要カチオン元素として実質的にIn及びZnのみを含有するものであってもよいし、その他に価数が正3価以上の1種以上の第3元素を含有するものであってもよい。前記第3元素の具体例としては、スズ(Sn)、アルミニウム(Al)、アンチモン(Sb)、ガリウム(Ga)、ゲルマニウム(Ge)、チタン(Ti)等が挙げられるが、導電性の向上という観点からは、Snを含有するものが特に好ましい。又、第3元素の含有量は、その総量の原子比[(全第3元素)/〔In+Zn+(全第3元素)〕]が0.2以下となる量が好ましい。第3元素の総量の原子比が0.2を超えると、イオンの散乱により導電性が低くなる場合がある。この第3元素の総量の特に好ましい原子比は0.1以下である。尚、組成が同じであっても、結晶化したものは非晶質のものより導電性に劣るので、この点からも非晶質の透明導電膜を使用する必要がある。

【0017】

上述の非晶質酸化物は、薄膜にすることで透明導電膜として利用可能となる。この時の膜厚は、概ね3〜3000nmとするのが好ましい。なぜならば、3nm未満では導電性が不十分となり易く、3000nmを超えると光透過性が低下したり、有機EL素子を製造する過程や製造後において、故意又は不可避的に有機EL素子を変形させた時に透明導電膜にクラック等が生じ易くなるからである。この透明導電膜の特に好ましい膜厚は5〜1000nmであり、更に好ましい膜厚は10〜800nmである。

【0018】

本発明の有機EL素子において、基板上に下部電極及び有機層を介して対向電極が形成される場合、正孔注入電極層の上に非晶質透明導電膜(酸化膜)が形成される。非晶質透明導電膜の形成手法としては、スパッタリング法の他、化学蒸着法、ゾルゲル法、イオンプレーティング法等を採用できるが、有機層への熱的な影響が少ないことや簡便性の観点より、スパッタリング法が好ましい。この場合、スパッタリング時に発生するプラズマにより有機層が損傷を受けないように注意する必要がある。又、有機層の耐熱性は低いので、基板の温度を200℃以下とするのが好ましい。

【0019】

スパッタリングの方法は、RFあるいはDCマグネトロンスパッタリング等でも反応性スパッタリングでもよく、使用するスパッタリングターゲットの組成やスパッタリングの条件は、成膜しようとする透明導電膜の組成等に応じて適宜選択される。RFあるいはDCマグネトロンスパッタリング等によりIn−Zn−O系の透明導電膜を形成させる場合には、下記(i)、(ii)のスパッタリングターゲットを用いることが好ましい。

【0020】

(i)酸化インジウムと酸化亜鉛との組成物からなる焼結体ターゲットで、インジウムの原子比が所定のもの。ここで、「インジウムの原子比が所定のもの」とは、最終的に得られる膜におけるInの原子比〔In/(In+Zn)〕が0.45〜0.90の範囲内の所望値となるものを意味するが、焼結体ターゲットにおける原子比が概ね0.50〜0.90のものである。この焼結体ターゲットは、酸化インジウムと酸化亜鉛との混合物からなる焼結体であってもよいし、In2 O3 (ZnO)m (m=2〜20)で表される六方晶層状化合物の1種以上から実質的になる焼結体であってもよいし、In2 O3 (ZnO)m (m=2〜20)で表される六方晶層状化合物の1種以上とIn2 O3 及び/又はZnOとから実質的になる焼結体であってもよい。尚、六方晶層状化合物を表す前記式においてmを2〜20に限定する理由は、mが前記範囲外では六方晶層状化合物とならないからである。

【0021】

(ii)酸化物系ディスクと、このディスク上に配置した1種以上の酸化物系タブレットとからなるスパッタリングターゲット。酸化物系ディスクは、酸化インジウム又は酸化亜鉛から実質的になるものであってもよいし、In2 O3 (ZnO)m (m=2〜20)で表される六方晶層状化合物の1種以上から実質的になる焼結体であってもよいし、In2 O3 (ZnO)m (m=2〜20)で表される六方晶層状化合物の1種以上とIn2 O3 及び/又はZnOとから実質的になる焼結体であってもよい。又、酸化物系タブレットとしては、上記酸化物系ディスクと同様のものを使用することができる。酸化物系ディスク及び酸化物系タブレットの組成並びに使用割合は、最終的に得られる膜におけるInの原子比〔In/(In+Zn)〕が0.45〜0.80の範囲内の所望値となるように適宜決定される。

【0022】

前記(i)、(ii)のいずれのスパッタリングターゲットもその純度は98%以上であることが好ましい。スパッタリングターゲットの純度が98%未満では、不純物の存在により、得られる膜の耐湿熱性(耐久性)が低下したり、導電性が低下したり、光透過性が低下したりすることがある。より好ましい純度は99%以上であり、更に好ましい純度は99.9%以上である。

【0023】

又、焼結体ターゲットを用いる場合、このターゲットの相対密度は70%以上とすることが好ましい。相対密度が70%未満では、成膜速度の低下や膜質の低下を招き易い。より好ましい相対密度は85%以上であり、更に好ましくは90%以上である。ダイレクトスパッタリング法により透明導電膜を設ける場合のスパッタリング条件は、ダイレクトスパッタリングの方法やスパッタリングターゲットの組成、用いる装置の特性等により種々変わってくるため、一概に規定することは困難であるが、DCダイレクトスパッタリング法による場合には例えば下記のように設定することが好ましい。

【0024】

スパッタリング時の真空度及びターゲット印加電圧は次のように設定することが好ましい。即ち、スパッタリング時の真空度は1.3×10-2 〜6.7×100 Pa程度、より好ましくは1.7×10-2〜1.3×100 Pa程度、更に好ましくは4.0×10-2〜6.7×10-1Pa程度とする。又、ターゲットの印加電圧は200〜500Vが好ましい。スパッタリング時の真空度が1.3×10-2Paに満たない(1.3×10-2Paよりも圧力が低い)とプラズマの安定性が悪く、6.7×100 Paよりも高い(6.7×100 Paよりも圧力が高い)とスパッタリングターゲットへの印加電圧を高くすることができなくなる。又、ターゲット印加電圧が200V未満では、良質の薄膜を得るのが困難になったり、成膜速度が制限されることがある。

【0025】

雰囲気ガスとしては、アルゴンガス等の不活性ガスと酸素ガスとの混合ガスが好ましい。不活性ガスとしてアルゴンガスを用いる場合、このアルゴンガスと酸素ガスとの混合比(体積比)は概ね1:1〜99.99:0.01、好ましくは9:1〜99.9:0.1とする。この範囲を外れると、低抵抗かつ光線透過率の高い膜が得られない場合がある。

【0026】

基板温度は、有機層の耐熱性に応じて、当該有機層が熱により変形や変質を起こさない温度の範囲内で適宜選択される。基板温度が室温未満では冷却用の機器が別途必要になるため、製造コストが上昇する。又、基板温度を高温に加熱する場合、別途そのための加熱処理装置が必要になるため、製造コストが上昇する。このため、基板温度は室温〜200℃とするのが好ましい。

【0027】

前記した(i)、(ii)のスパッタリングターゲットを用いて、上述したような条件でダイレクトスパッタリングを行うことにより、目的とする透明導電膜を有機層上に設けることができる。

【0028】

<正孔注入電極層>

次に、正孔注入電極層について説明する。正孔注入電極層とは、発光層を含む有機層に良好に正孔注入ができる電極の層であり、透明発光素子を得るためには、光線透過率が50%以上であることが好ましく、これを達成するためには膜厚を0.5〜20nm程度の超薄膜とすることが望ましい。

【0029】

正孔注入電極層としては、例えば、仕事関数4.8eV以上の金属(正孔注入性の金属)、例えば、Pt、Ni、Pd、Os等を用いて、膜厚を1〜20nmとした層を挙げることができる。この場合において、50%以上、特に60%以上の光線透過率を与える構成が好ましい。他の好ましい例としては、前記の仕事関数4.8eV以上の金属(複数種でもよい)と他の金属との合金(正孔注入性の合金)を用いた正孔注入電極層を挙げることができる。このような合金としては、正孔注入電極層の形成が可能な合金であれば足りるが、例えば、金−インジウム合金、金−アルミニウム合金、インジウム−白金合金、鉛−金合金、ビスマス−金合金、スズ−金合金、アルミニウム−白金合金、アルミニウム−ニッケル合金、アルミニウム−パラジウム合金を挙げることができる。この場合においても、膜厚を1〜20nmとすることが好ましく、50%以上、特に60%以上の光線透過率を与える層とすることが好ましい。

【0030】

前記の金属又は合金を用いて正孔注入電極層を形成させる場合、好適には抵抗加熱蒸着法又は電子ビーム蒸着法を用いる。この場合、基板温度を10〜100℃の間で設定し、蒸着速度を0.05〜20nm/秒の間に設定するのが好ましい。又、特に合金を蒸着する場合には、2元蒸着法を用い、2種の金属の蒸着速度を個別に設定して蒸着することができる。この場合、Pt、Ni、Pd、Au等の蒸着速度を0.01〜0.1nm/秒の間に設定し、In等の他の金属の蒸着速度を1〜10nm/秒の間に設定して同時に蒸着するという手法が採用できる。又、合金を蒸着する場合に、1元蒸着法を用いることもできる。この場合、予め所望の割合で正孔注入性の金属を母体金属に仕込んだ蒸着ペレット又は粒状体を抵抗加熱ボートやフィラメントに設置し、加熱蒸着する。

【0031】

更に別の好ましい形態としては、薄膜状の正孔注入性のカーボンであって、膜厚が0.1〜20nmの超薄膜を挙げることができる。前記カーボンとしては、例えば、グラファイト、非晶質カーボンを好ましいものとして挙げることができる。カーボン層の形成手法としては、アーク放電蒸着法によりカーボンを蒸着する方法を採用することもできる。

【0032】

尚、これまで説明した、正孔注入性の金属、合金、カーボンについては、1種のみでなく2種以上を用いて正孔注入電極層を形成することもできる。更に他の好ましい例として、正孔注入電極層は、正孔注入性の金属、合金あるいはカーボンと正孔伝達性の化合物との混合層であってもよい。正孔注入性の金属、合金、カーボンとしては、前記した金属、合金、カーボンを挙げることができる。又、これらは、1種のみでなく2種以上を用いることもできる。一方、正孔伝達性の化合物は、正孔を伝達する化合物であればよく、好ましい化合物として、一種の正孔輸送芳香族第三アミンを含有しているものである。この、芳香族第三アミンは、炭素原子(その内の一つは芳香環の環員である)にのみ結合している少なくとも一個の三価の窒素原子を有する化合物である。これらの一態様として、芳香族第三アミンは、モノアリールアミン、ジアリールアミン、トリアリールアミン又は高分子アリールアミン等のアリールアミンが挙げられる。低分子トリアリールアミンは、クラプフル等(Klupfel et. al. )による米国特許第3,180,730号公報に開示されている。ビニルあるいはビニレンラジカルで置換され、そして/又は少なくとも一個の水素含有基を含有している他の適当なトリアリールアミンは、ブラントレイ等(Brantley et. al.)による米国特許第3,567,450号公報及び米国特許第3,658,520号公報に開示されている。好ましい種類の芳香族第三アミンは、少なくとも二個のアミン成分を含むものである。このような化合物としては、以下の構造式[I] で表されるものが挙げられる。

【0033】

【化1】

【0034】

式中、Q1 及びQ2 は各々独立した芳香族第三アミン成分であり、Gは、アリレーン基、シクロアルキレン基、アルキレン基、又は炭素−炭素結合を表している。構造式[I] を満足し、そして2個のトリアリール成分を含有する、特に好ましい種類のトリアリールアミンは、以下の構造式[II]を満足するものである。

【0035】

【化2】

【0036】

式中、R1 及びR2 は、各々独立した水素原子、アリール基又はアルキル基を表すか、あるいはR1 とR2 が結合してシクロアルキル基を完成している基を表し、R3 及びR4 は、各々独立して以下の構造式[III] で示されるようなジアリール置換アミノ基で置換されたアリール基を表す。

【0037】

【化3】

【0038】

式中、R5 及びR6 は、各々独立して選択されたアリール基である。別の好ましい種類の芳香族第三アミンとしては、テトラアリールジアミンが挙げられる。このテトラアリールジアミンは、アリーレン基を介して結合した構造式[III] で表されるジアリール基を2個含むことが好ましい。好ましいテトラアリーレンジアミンとしては、以下の構造式[IV]により表されるものが挙げられる。

【0039】

【化4】

【0040】

式中、Areはアリーレン基であり、nは1〜4の整数であり、Ar、R7 、R8 及びR9 は独立して選択されたアリール基である。上記の構造式[I] 、[II]、[III] 、及び[IV]の種々のアルキル、アルキレン、アリール及びアリーレン成分は、各々置換されていてもよい。典型的な置換基としては、例えば、アルキル基、アルコキシ基、アリール基、アリールオキシ基並びにフッ素、塩素及び臭素等のハロゲンが挙げられる。種々のアルキル及びアルキレン成分は、典型的には、炭素数が約1〜6である。シクロアルキル成分の炭素数は約3〜10であるが、典型的には、5個、6個又は7個の環炭素原子を含み、例えば、シクロペンチル、シクロヘキシル及びシクロヘプチル環構造を有しているものである。アリール及びアリーレン成分は、フェニル及びフェニレン構造であることが好ましい。

【0041】

又、正孔注入性の金属、合金、カーボンと正孔伝達性の化合物との混合比(重量比)は、100:1〜1:100とすることが好ましい。正孔注入性の金属、合金及び電子伝達性の化合物との混合層は、2元同時蒸着法により形成するのが好ましい。その時の基板温度は、10〜100℃の間で設定すればよい。

【0042】

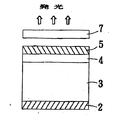

更に他の好ましい例として、正孔注入電極層が島状の正孔注入域である構成を挙げることができる。ここで、島状とは、例えば図2に示すように、不連続に正孔注入性化合物層が形成されていて、この層は有機層の表面を覆いつくすことがないことを意味する。島状正孔注入域は、例えば仕事関数4.8eV以上の高仕事関数の金属、酸化物、合金、カーボン等を島状に不連続に形成させたものであり、その形状及び大きさについては特に制限はないが、微粒子状又は結晶状であって、大きさが0.5nm〜5μm程度のものが好ましい。

【0043】

又、この正孔注入域は、薄膜状を指すものでも、孤立原子分散の状態を示すものでもない。上記の高仕事関数の金属又は化合物が、粒子状の形態で導電性薄膜上又は有機化合物層内に分散されている状態を指す。上記島状正孔注入域を構成する高仕事関数の金属及び合金としては、仕事関数4.8eV以上のものが好ましく、例えば、前記した金属及び合金を挙げることができる。又、高仕事関数の酸化物としては、酸化ニッケル、酸化マンガンが好ましい。

【0044】

島状正孔注入域の形成方法としては、抵抗加熱蒸着法や電子ビーム蒸着法を採用することができる。後者の場合、高融点の酸化物やカーボンを電子ビーム蒸着により島状に不連続に形成させる。本発明の有機EL素子においては、対向電極である陽極が正孔注入電極層と非晶質透明導電膜とで構成されているため、非晶質透明導電膜の形成時に正孔注入電極層が損傷を受けることより有機層が保護される。この結果として良好な有機EL素子を作製できる。

【0045】

又、正孔注入電極層が有機層と接することで、正孔が有機層に注入される。これにより、下部電極である陰極側からの電子の注入とあいまってEL素子へ良好に電荷注入がなされる。本発明の有機EL素子においては、通常、基板上に下部電極である陰極を積層し、その上に有機層を積層する構成を採用するが、この場合、有機発光層を含む有機層の上に正孔注入電極層を形成する。形成方法は、前記の通りであり、他の好ましい方法としてスパッタリング法があるが、この手法を用いるに際しては、プラズマにより有機層が損傷を受けないように注意する必要がある。

【0046】

他の好ましい正孔注入電極層としては、導電性のポリマー、例えば全共役系ポリマーである、ポリアリーレンビニレン、ポリチオフェン、ポリチェニレンビニレン、ポリアニリン等も用いることができる。

【0047】

<有機層>

本発明の有機EL素子において、陽極と陰極との間に介在する有機層は、少なくとも発光層を含む。有機層は、発光層のみからなる層であってもよく、又、発光層とともに、正孔注入輸送層等を積層した多層構造のものであってもよい。

【0048】

この有機EL素子において、発光層は(1)電界印加時に、陽極又は正孔輸送層により正孔を注入することができ、かつ電子注入層より電子を注入することができる機能、(2)注入した電荷(電子と正孔)を電界の力で移動させる輸送機能、(3)電子と正孔の再結合の場を発光層内部に提供し、これを発光につなげる発光機能等を有している。この発光層に用いられる発光材料の種類については特に制限はなく、従来から知られている有機EL素子において公知のものを用いることができる。

【0049】

又、正孔注入輸送層は、正孔伝達化合物からなる層であって、陽極より注入された正孔を発光層に伝達する機能を有し、この正孔注入輸送層を陽極と発光層との間に介在させることにより、より低い電界で多くの正孔が発光層に注入される。その上、電子注入層より発光層に注入された電子は、発光層と正孔注入輸送層の界面に存在する電子の障壁により、この発光層内の界面近くに蓄積されたEL素子の発光効率を向上させ、その結果発光性能の優れたEL素子となる。この正孔注入輸送層に用いられる正孔伝達化合物については特に制限はなく、従来から有機EL素子において使用されてきた、正孔伝達化合物として公知のものを使用することができる。正孔注入輸送層は、単層のみでなく多層とすることもできる。

【0050】

<陰極>

次に、陰極について説明する。陰極とは、発光層を含む有機層に良好に電子注入ができる電極の層であり、透明発光素子を得るためには、光線透過率が50%以上であることが好ましく、このためには膜厚を0.5〜20nm程度の超薄膜とすることが望ましい。

【0051】

陰極としては、例えば、仕事関数3.8eV以下の金属(電子注入性の金属)、例えば、Mg、Ca、Ba、Sr、Li、Yb、Eu、Y、Sc等を用いて膜厚を1〜500nmとした層を挙げることができる。この場合において、50%以上、特に60%以上の光線透過率を与える構成が望ましい時には、膜厚を1〜20nmとすることが必要である。

【0052】

他の好ましい例としては、前記の仕事関数3.8eV以下の金属(複数種でもよい)と仕事関数4.0eV以上の金属との合金(電子注入性の合金)を用いた電子注入電極層を挙げることができる。このような合金としては、電子注入電極層の形成が可能な合金であれば足りるが、例えば、アルミニウム−リチウム合金、マグネシウム−アルミニウム合金、インジウム−リチウム合金、鉛−リチウム合金、ビスマス−リチウム合金、スズ−リチウム合金、アルミニウム−カルシウム合金、アルミニウム−バリウム合金、アルミニウム−スカンジウム合金等を挙げることができる。この場合においても、膜厚を1〜20nmとすることで、50%以上、特に60%以上の光線透過率を与える層とすることができる。

【0053】

前記の金属又は合金を用いて陰極を形成させる場合、好適には抵抗加熱蒸着法を用いる。この場合、基板温度を10〜100℃の間で設定し、蒸着速度を0.05〜20nm/秒の間に設定するのが好ましい。又、特に合金を蒸着する場合には、2元蒸着法を用い、2種の金属の蒸着速度を個別に設定して蒸着するすることができる。この場合、Li、Ba、Ca、Sc、Mg等の蒸着速度を0.01〜0.1nm/秒の間に設定し、Al等の母体金属の蒸着速度を1〜10nm/秒の間に設定して同時に蒸着するという手法が採用できる。又、合金を蒸着する場合に、1元蒸着法を用いることもできる。この場合、予め所望の割合で電子注入性の金属を母体金属に仕込んだ蒸着ペレット又は粒状体を抵抗加熱ボートやフィラメントに設置し、加熱蒸着する。

【0054】

更に別の好ましい形態としては、薄膜状の電子注入性のアルカリ土類金属酸化物、アルカリ酸化物又はアルカリフッ化物であって、膜厚が0.1〜10nmの超薄膜を挙げることができる。前記アルカリ土類金属酸化物としては、例えば、BaO、SrO、CaO及びこれらを混合したBax Sr1-x O(0<x <1)や、BaXCa1-XO(0<x <1)を好ましいものとして挙げることができる。アルカリ酸化物又はアルカリフッ化物としては、LiF、Li2O、NaF等が挙げられる。

【0055】

アルカリ土類金属酸化物層の形成手法としては、抵抗加熱蒸着法によりアルカリ土類金属を蒸着しながら、真空槽内に酸素を導入して真空度を10-3〜10-4Paとし、酸素とアルカリ土類金属を反応させながら蒸着させる方法が好ましい。又、アルカリ土類金属酸化物を電子ビーム蒸着法により製膜する方法を採用することできる。

【0056】

アルカリ酸化物の形成方法としては、上記アルカリ土類金属酸化物の形成方法と同様の方法を用いることができる。アルカリフッ化物の形成方法としては、電子ビーム蒸着法又は、抵抗加熱蒸着法が挙げられる。尚、これまで説明した、電子注入性の金属、合金、アルカリ土類金属酸化物については、1種のみでなく2種以上を用いて電子注入電極層を形成することもできる。

【0057】

更に好ましい例としては、Al2 O3 又はAlOX (1<x ≦3/2)が挙げられる。この作製方法としては、Alの自然酸化、プラズマによる酸化が挙げられる。この他の作製方法としては、Al2 O3 を電子ビーム蒸着する方法、真空槽内に酸素を導入して真空度を10-3〜10-4Paとし、酸素とAlを反応させながら蒸着させる方法が好ましい。

【0058】

又、更に好ましい方法は、Alを電解質液中でこれを陽極として、通電、酸化する陽極酸化法が挙げられる。陽極酸化法の詳細な条件としては、クエン酸、リン酸、ホウ酸アンモニウム、酒石酸アンモニウムの希釈溶液中で、前記のAlを陽極とし、白金等の貴金属を陰極として、5〜300Vの電圧を定電流で通電する。この時、pHを調整し、pH6〜8の範囲に保つことにより作製すると、緻密なAlOX (1<x ≦3/2)ができる。

【0059】

<有機EL素子の構成>

本発明の有機EL素子は、陽極と陰極との間に有機発光層を含む有機層が介在しており、陽極は正孔注入電極層と非晶質透明導電膜とによって構成され、しかも正孔注入電極層が有機層と接するという構成を具備していれば、本発明の目的を達成することができるが、更に他の構成を付加して、種々の機能を持たせることができる。以下に本発明の有機EL素子を利用した構成を例示する。

【0060】

(1) 透明陰極/有機層/正孔注入電極層/非晶質透明電極

(2) 陰極/有機層/正孔注入電極層/非晶質透明電極/カラーフィルター

(3) 陰極/有機層/正孔注入電極層/非晶質透明電極/色変換層

(4) 透明陰極/有機層/正孔注入電極層/非晶質透明電極/黒色光吸収層

(5) 透明陰極/有機層/正孔注入電極層/非晶質透明電極/背景色形成層

(6) 黒色光吸収層/透明陰極/有機層/正孔注入電極層/非晶質透明電極

(7) 背景色形成層/透明陰極/有機層/正孔注入電極層/非晶質透明電極前記

(8) の構成の場合、両方の電極が透明なので、透明表示素子が形成される。

【0061】

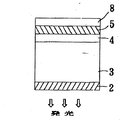

前記(2) や(3) の構成の場合、陰極を支持基板上に形成し、支持基板とは逆方向に発光の取り出しができるので、カラーフィルターや色変換層上に陽極を形成する必要がない。従って、陰極を形成する際に基板温度が150℃以上となるようなプロセスを採用することができ、形成する陰極によっては高温プロセスの採用に限定される場合や、陰極の抵抗値を下げる面で大きなメリットがある。又、カラーフィルターや色変換層は陰極形成後に形成されるため、高温プロセスの採用による劣化を心配する必要がない。図3に、前記(2) の構成を例示する。尚、ここで、色変換層としては、蛍光性色素を含有する透明性ポリマーからなり、EL発光色を蛍光により別の色に変換するものであることが好ましい。

【0062】

又、前記(2) や(3) の構成で、多くの画素を構成させた態様においては、基板上に陽極以外の補助配線やTFT(Thin Film Transister)が形成されるため、基板方向に光を取り出すと、補助配線やTFTが光を遮断し、光取り出しの開口率が落ち、結果としてディスプレイの輝度が小さくなり、画質が落ちるという欠点がある。それ故、本発明を用いれば基板とは逆の方向に光の取り出しができ、この場合には光が遮断されず光取り出しの開口率が落ちないという効果がある。

【0063】

【実施例】

以下、本発明を実施例に基づき詳細に説明するが、本発明はこれらの例によって何ら限定されるものではない。

〔実施例1〕

<有機EL素子の作製>

25mm×75mm×1mmのガラス基板上に、ITOを100nmの膜厚で製膜したもの(ジオマティックス社製)を、基板上に導電性薄膜が成膜してあるものとして使用した。次に、これをイソプロピルアルコール中に浸漬し、超音波洗浄を行った後、サムコインターナショナル製の紫外線照射機UV−300を用いて紫外線とオゾンとを併用して30分間洗浄した。

【0064】

次に、真空蒸着装置にてAlを15nmの膜厚で蒸着した。次いで、0.1モル/リットルの酒石酸アンモニウム水溶液とエチレングリコールを1:9の容量比で混合し、これに少量のアンモニウム水溶液を添加して調整した溶液に、上記のAlを形成したガラス基板を浸漬し、これを陽極として陽極酸化した。尚、陽極酸化は生成する酸化膜の膜厚が3nmとなるよう電圧を4〜6Vに設定した。これにより、ITO上にAl/酸化アルミニウムの陰極が形成された。

【0065】

次に、この基板をイソプロピルアルコール中に浸漬し、超音波洗浄を行った後、上記と同じ紫外線照射機UV−300(サムコインターナショナル製)にて紫外線とオゾンを併用し、5分間洗浄した。上記基板を真空蒸着装置の基板ホルダーに取り付け、8−キノリノールアルミニウム錯体(以下Alqと略記する)を60nm蒸着した。次に、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−(1,1’−ビフェニル)−4,4’−ジアミン(以下TPDと略記する)を20nm蒸着した。次に、4,4’−ビス−(N,N−ジ−m−トリルアミノ)−4”−フェニル−トリフェニルアミン(以下TPD74と略記する)を80nm蒸着した。ここで、Alq、TPD、TPD74は各々、発光層、正孔輸送層、正孔注入層としての機能を果たす。次に、カーボンをアーク放電蒸着により10nm蒸着した。このカーボンは、正孔注入電極層としての機能を果たす。

【0066】

次に、上記真空蒸着装置に連結されている別の真空槽の基板ホルダーに基板を移送しセットした。尚、この間真空度は保たれたままである。上記、別の真空槽はDCマグネトロンスパッタリングによりIn−Zn−O系酸化物膜を形成できるように設備されている。In−Zn−O系酸化物膜を形成させるためのターゲットは、In2 O3 とZnOとからなる焼結体であり、Inの原子比〔In/(In+Zn)〕は0.67である。この真空槽のアルゴンガスと酸素ガスの混合ガス(体積比で1000:2.8)を3×10-1Paとなるまで導入し、スパッタリング出力を100W、基板温度を室温に設定して膜厚200nmの非晶質透明導電膜を形成させた。尚、In−Zn−O系酸化物膜が非晶質であることは、ITO薄膜が蒸着されていないガラス基板を用いて上記と同様の方法により積層体を形成し、X線回折により確認した。

【0067】

次に有機EL素子を評価した。先ず、非晶質透明導電膜について、三菱油化株式会社製のロレスタFPを用いた四探針法により面抵抗値を調べたところ、23Ω/□であった。そして、膜厚が200nmであるから、比抵抗値は、4.6×10-4Ω・cmと低いことが確認された。次に、ITO/Al/酸化アルミニウムを陰極として、前記カーボン層/In−Zn−O透明導電膜を陽極として、電圧を7V印加したところ、2.0mA/cm2 の電流密度となり、非晶質透明導電膜側より観測したところ、輝度70Cd/m2 の発光があった。この発光は、Alqより生じた緑色発光であった。

【0068】

更に、この素子を大気中、70%RH(相対湿度)の雰囲気に500時間放置したところ、無発光点は目視では観測されず、素子の発光性能も維持されていた。本発明の透明陽極は、空気中の水分、酸素に対しても耐性のあることが判った。

【0069】

〔比較例1〕

実施例1と同様の方法により有機EL素子を作製した。但し、In−Zn−O系酸化物膜を形成させる代わりに、In−Sn−O系酸化物(ITO)をDCマグネトロンスパッタリングで結晶質透明導電膜であるところのITO膜を形成させた。

【0070】

その後、実施例1と同様の方法により有機EL素子の性能を評価したところ、面抵抗値は300Ω/□と大きな値を示した。そして、膜厚が200nmであるから、比抵抗値は、6×10-3Ω・cmと高いことが確認された。次に、ITO/Al/酸化アルミニウムを陰極として、前記カーボン層/In−Sn−O透明導電膜を陽極として、この有機EL素子に電圧を8V印加したところ、2.4mA/cm2 の電流密度となり、非晶質透明導電膜側より観測したところ、輝度60Cd/m2 の発光があった。この発光は、Alqより生じた緑色発光であった。

【0071】

この素子を大気中、70%RH(相対湿度)の雰囲気に500時間放置したところ、無発光点は目視で多数(3000個/cm2 以上)確認され、発光欠陥の多いことが確認された。更に、基板温度が室温の場合、結晶質であるITO基板は高い抵抗値を示し、これを1mm程度以下に細線化して発光させると、輝度が不均一化することが判った。

【0072】

〔比較例2〕

実施例1と同様の方法により有機EL素子を作製した。但し、カーボン(正孔注入電極層)は形成しないで、直接In−Zn−O透明導電膜をTPD74上に製膜した。

【0073】

実施例1と同様の方法により有機EL素子の性能を評価したところ、非晶質透明導電膜の面抵抗値は、25Ω/□と実施例1の場合とほぼ同じであった。そして、膜厚が200nmであるから、比抵抗値の面では、4×10-4Ω・cmと優れていることが確認された。次に、ITO/Al/酸化アルミニウムを陰極として、前記In−Zn−O透明導電膜を陽極として、この有機EL素子に電圧を7V印加したが、電流密度は0.2mA/cm2 と実施例1に比べて低い値を示した。又、非晶質透明導電膜側より観測したところ、輝度70Cd/m2 を与える電流量が4.0mA/cm2 と大きくなり、効率が著しく低下した。この理由は、In−Zn−OのDCマグネトロンスパッタリング時に、プラズマによる損傷をTPD74が受けているためと考えられる。正孔注入電極層はプラズマダメージ(特に酸素プラズマと想定される)を防ぐために必要であることが判った。

【0080】

〔実施例2〕

正孔伝達性の化合物であるTPD74とカーボンを蒸着法にて、重量比1:1で混合し、正孔注入電極層とした以外は、実施例1と同様の方法により有機EL素子を作製した。

【0081】

実施例1と同様の方法により有機EL素子を評価した。即ち、ITO/Al/酸化アルミニウムを陰極として、カーボンとTPD74の混合層/In−Zn−O透明導電膜を陽極として、電圧を7V印加したところ電流密度は2.1mA/cm2 、輝度は78Cd/m2 であった。そして、対向電極の面抵抗値は21Ω/□であった。

【0082】

又、実施例1と同様に大気中放置テストを行ったが、無発光点は目視では観測できず、発光性能は維持されていた。次に、ITO/Al/酸化アルミニウムを陰極とし、カーボンとTPD74の混合層/In−Zn−O透明導電膜を陽極とし、電圧を8V印加したところ、3.8mA/cm2 の電流密度となった。そして、非晶質透明導電膜側より観測したところ、輝度65Cd/m2 の発光があった。この発光は、Alqより生じた緑色発光であった。

【0083】

更に、この素子を大気中、70%RHの雰囲気に500時間放置したところ、無発光点は目視では観測されず、素子の発光効率も落ちず、発光性能が維持されていた。

【0084】

【発明の効果】

本発明の有機EL素子は、低抵抗かつ高透明の陽極を有するため、発光を効率よく素子の両面から取り出すことができる。又、耐久性に優れる。このため、本発明の有機EL素子は、例えば情報機器のディスプレイ等に好適に用いられる。

【図面の簡単な説明】

【図1】 本発明の有機EL素子の一例の構成を示す断面図である。

【図2】 本発明の有機EL素子において、島状正孔注入域が、非晶質透明導電膜と有機層との界面に存在する場合の一例の構成を示す断面図である。

【図3】 本発明の有機EL素子の利用態様の一例を単純化して示したものであって、非晶質透明導電膜の外側にカラーフィルターを付加した構成を示す断面図である。

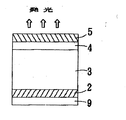

【図4】 本発明の有機EL素子の利用態様の一例を単純化して示したものであって、非晶質透明導電膜の外側に黒色吸収層を備えた構成を示す断面図である。

【図5】 本発明の有機EL素子の利用態様の一例を単純化して示したものであって、透明陰極の外側に背景色形成層を備えた構成を示す断面図である。

【符号の説明】

1:基板

2:陰極(下部電極)

3:有機層

4:正孔注入電極層

5:非晶質透明導電膜

6:島状注入域

7:カラーフィルター

8:黒色光吸収層

9:背景色形成層

Claims (6)

- 下部電極である陰極と、前記陰極の対向電極である陽極との間に有機発光層を含む有機層が介在してなる有機エレクトロルミネッセンス素子であって、前記陽極が正孔注入電極層と非晶質透明導電膜とからなり、かつ前記正孔注入電極層が前記有機層と接することを特徴とする有機エレクトロルミネッセンス素子であって、

前記正孔注入電極層が、正孔注入性のカーボンを用いて、膜厚0.5〜20nmの超薄膜状に形成され、前記陰極が、陽極酸化法により作製されてなるAl2 O3 又はAlOX (1<x≦3/2)を電子注入電極層として含むことを特徴とする有機エレクトロルミネッセンス素子。 - 正孔注入電極層が、正孔注入性のカーボンと正孔伝達性の有機物の混合層であることを特徴とする請求項1記載の有機エレクトロルミネッセンス素子。

- 正孔注入電極層が、不連続に形成され有機層の表面を覆いつくしていない島状正孔注入域からなることを特徴とする請求項1記載の有機エレクトロルミネッセンス素子。

- 非晶質透明導電膜が、インジウム(In)、亜鉛(Zn)、酸素(O)からなる酸化物を用いて、形成されていることを特徴とする請求項1〜3のいずれかに記載の有機エレクトロルミネッセンス素子。

- 前記正孔注入電極層が、膜厚0.5〜10nmの超薄膜状に形成されている請求項1〜4のいずれかに記載の有機エレクトロルミネッセンス素子。

- 前記正孔注入電極層の光線透過率が50%以上である請求項1〜5のいずれかに記載の有機エレクトロルミネッセンス素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003150772A JP3961985B2 (ja) | 2003-05-28 | 2003-05-28 | 有機エレクトロルミネッセンス素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003150772A JP3961985B2 (ja) | 2003-05-28 | 2003-05-28 | 有機エレクトロルミネッセンス素子 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP11823497A Division JP3571171B2 (ja) | 1997-05-08 | 1997-05-08 | 有機エレクトロルミネッセンス素子 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007028716A Division JP2007149703A (ja) | 2007-02-08 | 2007-02-08 | 有機エレクトロルミネッセンス素子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003323987A JP2003323987A (ja) | 2003-11-14 |

| JP3961985B2 true JP3961985B2 (ja) | 2007-08-22 |

Family

ID=29546163

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003150772A Expired - Fee Related JP3961985B2 (ja) | 2003-05-28 | 2003-05-28 | 有機エレクトロルミネッセンス素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3961985B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4731996B2 (ja) * | 2004-05-20 | 2011-07-27 | 株式会社半導体エネルギー研究所 | 発光素子及び表示装置 |

| WO2005115062A1 (en) | 2004-05-20 | 2005-12-01 | Semiconductor Energy Laboratory Co., Ltd. | Light-emitting element and display device |

| JP2006054098A (ja) * | 2004-08-11 | 2006-02-23 | Optrex Corp | 透明導電膜の製造方法および有機el発光素子 |

| US7800301B2 (en) | 2004-09-06 | 2010-09-21 | Fujifilm Corporation | Organic electroluminescent device comprising a prism structure |

| JP5109303B2 (ja) | 2006-07-31 | 2012-12-26 | ソニー株式会社 | 有機発光素子および表示装置 |

| JP6110695B2 (ja) * | 2012-03-16 | 2017-04-05 | 株式会社半導体エネルギー研究所 | 発光装置 |

-

2003

- 2003-05-28 JP JP2003150772A patent/JP3961985B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003323987A (ja) | 2003-11-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3571171B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| JP4354019B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| JPH10162959A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP3773423B2 (ja) | 有機el素子 | |

| JP5073899B2 (ja) | 有機エレクトロルミネッセンス素子及び有機発光媒体 | |

| JP3797317B2 (ja) | 透明導電性薄膜用ターゲット、透明導電性薄膜およびその製造方法、ディスプレイ用電極材料、有機エレクトロルミネッセンス素子 | |

| EP1119221B1 (en) | Organic electroluminescent device | |

| JP4318689B2 (ja) | n型無機半導体、n型無機半導体薄膜及びその製造方法 | |

| US20120025180A1 (en) | Organic electroluminescent device | |

| JP3650552B2 (ja) | 有機エレクトロルミネッセンス素子およびこれを用いたパネル | |

| US20080309223A1 (en) | Sputtering target, sintered article, conductive film fabricated by utilizing the same, organic el device, and substrate for use therein | |

| JPH08222374A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2002260862A (ja) | 有機発光ダイオードデバイス | |

| JPH1187068A (ja) | 有機el素子およびその製造方法 | |

| JP2004014511A (ja) | 有機発光ダイオードデバイス | |

| JP2003109770A (ja) | 有機発光ダイオードデバイス及びその製造方法 | |

| CN1215739C (zh) | 显示装置的制造方法和显示装置 | |

| JP2007149703A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP3903038B2 (ja) | 有機発光デバイス | |

| WO2000060906A1 (en) | Organic el device | |

| CN1269690A (zh) | 有机el元件 | |

| TW432898B (en) | Organic electroluminescent light emitting devices | |

| EP0892587A2 (en) | Organic EL device and method for production thereof | |

| JP3961985B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2000268954A (ja) | 発光素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040415 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060801 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061002 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20061212 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070208 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20070308 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070403 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070417 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070508 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070517 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |