JP3944285B2 - Board inspection equipment - Google Patents

Board inspection equipment Download PDFInfo

- Publication number

- JP3944285B2 JP3944285B2 JP25855997A JP25855997A JP3944285B2 JP 3944285 B2 JP3944285 B2 JP 3944285B2 JP 25855997 A JP25855997 A JP 25855997A JP 25855997 A JP25855997 A JP 25855997A JP 3944285 B2 JP3944285 B2 JP 3944285B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- observation unit

- inspected

- micro

- observation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000007689 inspection Methods 0.000 title claims description 18

- 239000000758 substrate Substances 0.000 claims description 104

- 238000005286 illumination Methods 0.000 claims description 71

- 230000007547 defect Effects 0.000 claims description 26

- 230000002950 deficient Effects 0.000 claims description 17

- 230000003287 optical effect Effects 0.000 claims description 13

- 230000005540 biological transmission Effects 0.000 description 14

- 239000011521 glass Substances 0.000 description 14

- 238000009434 installation Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 2

- 230000000007 visual effect Effects 0.000 description 2

- 238000012790 confirmation Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 230000004313 glare Effects 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

Images

Landscapes

- Liquid Crystal (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、例えば、液晶ディスプレイ(LCD)のガラス基板などの欠陥検査に用いられる基板検査装置に関するものである。

【0002】

【従来の技術】

従来、LCDに用いられるガラス基板の欠陥検査は、ガラス基板表面に照明光を当て、その反射光の光学的変化から基板表面の傷などの欠陥部分を観察するマクロ観察と、マクロ観察で検出された欠陥部分を拡大して観察するミクロ観察を切り替えて可能にしたものがある。

【0003】

具体的には、特開平5−322783号公報に開示されるように、X、Y方向に水平移動可能にしたX−Yステージに対応させてマクロ観察系とミクロ観察系を設け、X−Yステージ上に被検査基板を載置した状態から、X−YステージをX、Y方向の2次元方向に移動して被検査基板の検査部位をマクロ観察系またはミクロ観察系の観察領域に位置させることで、被検査基板面の欠陥部分に対するマクロ観察またはミクロ観察を可能にしたものがある。

【0004】

【発明が解決しようとする課題】

ところで、最近、LCDの大型化にともないガラス基板のサイズは、ますます大型化の傾向にあり、このため、このような大型サイズのガラス基板の欠陥検査において、上述したようなX−YステージをX、Y方向の2次元方向に水平移動するようにしたものでは、基板面積の4倍もの移動範囲が必要となり、基板サイズの大型化とともに、装置の大型化を免れない。また、ガラス基板上の欠陥部分を特定する照明は、基板全面をカバーするためX−Yステージの中心付近に位置せざるをえないことから、照明は、観察者から遠く離れることとなり、微小な傷に対する目視による検査がますます困難になっている。

【0005】

本発明は、上記事情に鑑みてなされたもので、被検査基板について精度の高い欠陥検査を効率よく行うことができ、しかも小型化を実現できる基板検査装置を提供することを目的とする。

【0006】

【課題を解決するための手段】

本発明の基板検査装置は、被検査基板を保持する固定された基板ホルダと、前記基板ホルダの両側に沿って平行に配置された一対の第1のガイドレールと、前記基板ホルダを跨ぐ水平アーム部及び該水平アーム部の両端を支える支柱とを備え、前記第1のガイドレールに沿って移動する観察ユニット支持部と、前記観察ユニット支持部の移動方向と直行する前記水平アーム部に沿って配置された第2のガイドレールと、前記第2のガイドレールに沿って移動可能に設けられ、前記基板ホルダ上に載置された前記被検査基板をミクロ観察する対物レンズを備えたミクロ観察ユニットと、前記ミクロ観察ユニットの本体側部に前記被検査基板の表面に対して照射角度を調整可能に設けられ、前記被検査基板表面にマクロ照明光を照射するマクロ照明光源と、前記観察ユニット支持部を前記第1のガイドレールに沿ってY方向に移動させ、前記ミクロ観察ユニットを前記第2のガイドレールに沿ってX方向に移動させ、前記ミクロ観察ユニット及び前記マクロ照明光源を前記被検査基板全面に対して走査させる制御部とを具備することを特徴とする。

【0009】

本発明によれば、基板ホルダを固定して観察ユニット支持部の被検査基板上の一方向に沿った移動とミクロ観察ユニットの被検査基板上の観察ユニット支持部の移動方向と直交する方向の移動により、ミクロ観察ユニットを被検査基板面上のいずれの位置にも移動させることができるようにしたので、基板ホルダの設置面積を被検査基板面積とほぼ同じ大きさに止めることができる。

【0012】

【発明の実施の形態】

以下、本発明の一実施の形態を図面に従い説明する。

図1乃至図3は、本発明の一実施の形態が適用される基板検査装置の概略構成を示している。図において、1は装置本体で、この装置本体1上には、被検査基板保持手段としてホルダ2を固定して設けている。このホルダ2は、LCDに用いられるガラス基板のような大型の被検査基板3を載置保持するもので、周縁部に沿って複数の基板押さえ部材201を配置し、これら基板押さえ部材201によりホルダ2上の被検査基板3の位置決めをするとともに、脱落しないように吸着保持可能にしている。

【0013】

装置本体1上には、図3に示すようにホルダ2の両側縁に沿って一対のガイドレール4、4を平行に配置している。また、ホルダ2上方には、このホルダ2を跨ぐように観察ユニット支持部5を配置し、この観察ユニット支持部5をガイドレール4に沿って被検査基板3面上の図示Y軸方向に移動可能に設けている。

【0014】

観察ユニット支持部5には、観察ユニット6が観察ユニット支持部5の移動方向(Y方向)と直交する図示X軸方向に移動可能に支持されている。

また、観察ユニット支持部5には、観察ユニットの移動ラインに対向するように透過ライン照明7が一体に設けられている。この透過ライン照明7は、ホルダ2下方を通過する支持部5の裏板に図示X軸方向に沿って配置され、被検査基板3の下方より透過する直線状の透過照明を行うもので、観察ユニット支持部5とともに、図示Y軸方向に移動可能になっている。

【0015】

ここで、透過ライン照明7は、例えば、図4に示すように光源部71と中実のガラスロッド72を有するもので、光源部71よりガラスロッド72の端部に入射した光をガラスロッド72中を全反射伝送するとともに、ガラスロッド72の背部に沿って塗布加工された白色縞73により拡散させ、ガラスロッド72のレンズ作用によりライン状の光を射出するようにしたものである。この透過ライン照明は、上記のものに限られるものでなく、蛍光灯などによるライン照明であってもよい。

【0016】

観察ユニット6は、ミクロ観察用の指標用照明8を設けたミクロ観察ユニット9とマクロ観察用のマクロ照明10を有している。指標用照明8は、光学的に集光されたスポット光を被検査基板3表面上の欠陥部に投光するものである。このスポット光による被検査基板3表面の反射光は、マクロ照明10による反射光より明るくなっており、マクロ照明10によるマクロ観察中でも目視観察できるようになっている。また、ミクロ観察ユニット9は、対物レンズ91と接眼レンズ92および図示しない落射照明を有する顕微鏡機能を備え、対物レンズ91を介して被検査基板3表面の像を接眼レンズ92により観察できるようになっている。また、ミクロ観察ユニット9には、三眼鏡筒を介してTVカメラ93が取り付けられており、目視によるミクロ観察が不要な場合には、直筒を介してTVカメラ93のみを取り付けることもできる。このTVカメラ93は、対物レンズ91より得られる被検査基板3表面の観察像を撮像してTVモニタ12に表示するようにしている。

【0017】

マクロ照明10は、マクロ観察に用いられるもので、ホルダ2上の被検査基板3表面の一部分をマクロ照明光101で照射するようにしている。また、このマクロ照明10は、被検査基板3表面に対する照明角度を、マクロ観察に最適な角度に調整できるようになっている。

【0018】

なお、装置本体1には、観察ユニット支持部5のY軸方向の位置座標を検出するYスケール13を設け、観察ユニット支持部5には、観察ユニット6のX方向の位置座標を検出するXスケール14を設けている。また、制御部11は、Yスケール13およびXスケール14の位置座標の管理や観察ユニット支持部5および観察ユニット6の移動制御なども行うもので、指標用照明8の光軸と対物レンズ91の光軸との間隔X0 を予め記憶していて、指標用照明8のスポット光を被検査基板3上の欠陥部に位置させた状態で所定の指示を与えることで、Yスケール13およびXスケール14のデータから欠陥部の位置座標を求めて、各欠陥部の位置座標を記録するとともに、この位置座標と指標用照明8の光軸と対物レンズ91の光軸との間隔データに基づいて、指標用照明8で指定された欠陥部にミクロ観察ユニット9の対物レンズ91の光軸が合致するるように観察ユニット支持部5および観察ユニット6を移動制御するようにしている。

【0019】

次に、以上のように構成した実施の形態の動作を説明する。

まず、被検査基板表面のマクロ観察を行う場合、観察ユニット支持部5を図1に示す初期位置に後退させた後、ホルダ2上に被検査基板3を供給し、この状態で、基板押さえ部材201により被検査基板3を位置決めするとともに、脱落しないように吸着保持し、この状態から欠陥検査を開始する。

【0020】

次に、観察ユニット6のマクロ照明10を点灯し、ホルダ2上の被検査基板3表面上にマクロ照明光101を照射する。そして、この状態から、図3に示すように観察ユニット6を観察ユニット支持部5に沿ってX軸方向に直線移動させ、さらに図2の実線から二点鎖線に示すように観察ユニット支持部5をガイドレール4に沿ってY軸方向に直線移動させて、マクロ照明光101によりホルダ2の被検査基板3上をラスタスキャンし、被検査基板3全面について検査者の目視による傷や汚れなどの欠陥検査が行われる。この場合、被検査基板3上のマクロ照明光101は、最適なマクロ観察を行うことができる角度に調整されている。

【0021】

このようなマクロ観察において、検査者が被検査基板3上のマクロ照明光101中で欠陥部を認識した場合、検査者は、観察ユニット6をX、Y軸方向に移動させ、被検査基板3上の欠陥部に指標用照明8のスポット光を位置させる。

【0022】

次いで、検査者より制御部11に所定の指示を与えると、制御部11で、Yスケール13およびXスケール14のデータに基づいて被検査基板3上の欠陥部の位置座標が求められ、続けて、この位置座標データと予め記憶している指標用照明8の光軸と対物レンズ91の光軸との間隔データを用いて、観察ユニット支持部5とミクロ観察ユニット9を移動制御し、検出した被検査基板3上の欠陥部に対物レンズ91の光軸を合致させる。

【0023】

これにより、対物レンズ91の視野中心に指定した欠陥部が持ち込まれ、対物レンズ91を介して欠陥部のミクロ観察ができるとともに、同時に、TVカメラ93で、対物レンズ91より得られる被検査基板3表面の欠陥部を撮像し、TVモニタ12上でミクロ観察できる。この場合、欠陥の種類に応じて落射照明または透過照明に切換えてミクロ観察を行うことができる。

【0024】

その後、再び、検査者によりマクロ観察を指示すると、被検査基板3上の欠陥部は、マクロ照明光101の照射範囲に戻され、マクロ観察による欠陥確認が行える。そして、続けて、マクロ照明光101による他の欠陥部観察する場合には、上述した操作を繰り返すことになる。

【0025】

その後、マクロ観察が終了したならば、観察者は、再び制御部11に所定の指示を与え、観察ユニット支持部5を初期位置に復帰させ、ホルダ2から検査済み被検査基板3を取り除き、新たな被検査基板3に交換するようになる。

【0026】

なお、上述では、マクロ照明10によりホルダ2の被検査基板3上の一部分を照明しながら、マクロ観察を行い、被検査基板3上に欠陥を認識すると、ミクロ観察に移行するような場合を述べたが、マクロ照明10によるマクロ観察のみを行う場合は、観察ユニット支持部5を初期位置に後退させ、ホルダ2上に被検査基板3を載置保持した状態から、マクロ照明10を点灯して、ホルダ2上の被検査基板3表面に部分的なマクロ照明光101を照射する。そして、この状態から、観察ユニット6を観察ユニット支持部5に沿ってX軸方向に直線移動させ、さらに観察ユニット支持部5をガイドレール4に沿ってY軸方向に直線移動させながら、マクロ照明光101によりホルダ2の被検査基板3上をラスタスキャンすることで、被検査基板3全面について検査者の目視による欠陥検査が行われるようになる。この場合、マクロ照明光101中における欠陥部に指標用照明8のスポット光を合わせ、欠陥部の位置座標を制御部11のメモリに記憶することができる。

【0027】

また、制御部11のメモリに記憶された各欠陥部についてミクロ観察ユニット9によるミクロ観察を行う場合は、観察ユニット支持部5を初期位置に後退させた状態から、透過ライン照明7を点灯させ、ホルダ2の下方からX軸方向にライン状の透過照明を照射させる。そして、この状態で、制御部11にてメモリに記憶された各欠陥部の座標データおよび指標用照明8の光軸と対物レンズ91の光軸との間隔データに基づいてミクロ観察ユニット9の対物レンズ91を透過ライン照明7に沿ってX軸方向に直線移動させ、さらに観察ユニット支持部5をガイドレール4に沿ってY軸方向に直線移動させることで、指定された各欠陥部に対物レンズ91の光軸を自動的に合わせ顕微鏡によるミクロ観察ができると同時に、TVカメラ93により、被検査基板3表面が撮像され、TVモニタ12に表示される。この場合も、欠陥部の種類に応じて透過照明に代えて落射照明に切換えることができる。

【0028】

従って、このようにすれば被検査基板3を保持する固定されたホルダ2を跨ぐように配置され、被検査基板3面上をY軸方向に移動可能に観察ユニット支持部5を設けるとともに、この観察ユニット支持部5に、被検査基板3面上での観察ユニット支持部5のY軸方向と直交するX軸方向に移動可能にミクロ観察用の指標用照明8を設けたミクロ観察ユニット9とマクロ観察用のマクロ照明10を有する観察ユニット6を設け、観察ユニット支持部5の被検査基板3面上のY軸方向に沿った移動と、観察ユニット6の被検査基板3面上の観察ユニット支持部5の移動方向と直交するX軸方向の移動により、マクロ観察用のマクロ照明10によるマクロ観察または、ミクロ観察用の指標用照明8を設けたミクロ観察ユニット9によるミクロ観察を行うようにしている。これにより、ホルダ2を固定して観察ユニット支持部5の被検査基板3面上の一方向に沿った移動と観察ユニット6の被検査基板3面上の観察ユニット支持部5の移動方向と直交する方向の移動により、観察ユニット6を被検査基板3面上のいずれの位置にも移動させるようにできるので、ホルダ2を被検査基板3面積とほぼ同じ大きさに止めることができ、装置の小型化を実現できるとともに、装置の設置面積も大幅に小さくすることができる。

【0029】

また、被検査基板3面上で観察ユニット6を移動させながら、被検査基板3面を部分的に照明するマクロ照明10のマクロ照明光101の範囲でマクロ観察を行うようになるので、限定された狭いスポット照明光101の範囲で集中してマクロ観察を行うことができ、精度の高いマクロ観察による欠陥検査を実現できるとともに、マクロ照明光101の近傍にミクロ観察ユニットが配置されていることから、検査者は同じ場所にて接眼レンズ92を覗くことが可能となり、欠陥部の状態を直接目視で確認しながら顕微鏡によるミクロ観察ができ、欠陥部の状態を正確に把握することができる。

【0030】

さらに、透過ライン照明7による被検査基板3を透過されるライン照明に沿ってミクロ観察ユニット9の対物レンズ91によるミクロ観察を行うようにしたので、ミクロ観察のため被検査基板3全面が透過光により光るものと比べ、眩しさが大幅に低減でき、ライン照明の範囲において精度の高いミクロ観察による欠陥検査を実現できる。また、透過ライン照明7を観察ユニット支持部5に一体に設けてあるので、ランブハウスおよび集光レンズなどからなる透過照明ユニットを対物レンズの移動に追従させるものに比べて追従駆動機構が不要になり、装置の小形化を得られるとともに、故障の少ない透過照明を提供することができる。

【0031】

【発明の効果】

以上述べたように本発明によれば、基板ホルダを固定して観察ユニット支持部の被検査基板上の一方向に沿った移動とミクロ観察ユニットの被検査基板上の観察ユニット支持部の移動方向と直交する方向の移動により、ミクロ観察ユニットを被検査基板面上のいずれの位置にも移動させることができるようにしたので、基板ホルダの設置面積を被検査基板面積とほぼ同じ大きさに止めることができ、装置の小型化を実現できるとともに、装置の設置面積を大幅に小さくすることができる。

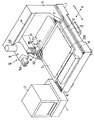

【図面の簡単な説明】

【図1】 本発明の一実施の形態の概略構成を示す図。

【図2】 一実施の形態の概略構成を示す側面図。

【図3】 一実施の形態の概略構成を示す上面図。

【図4】 一実施の形態に用いられる透過ライン照明の概略構成を示す図。

【符号の説明】

1…装置本体、

2…ホルダ、

201…基板押さえ部材、

3…被検査基板、

4…ガイドレール、

5…観察ユニット支持部、

6…観察ユニット、

7…透過ライン照明、

71…光源部、

72…ガラスロッド、

73…白色縞、

8…指標用照明、

9…ミクロ観察ユニット、

91…対物レンズ、

92…接眼レンズ、

93…TVカメラ、

10…マクロ照明、

101…マクロ照明光、

11…制御部、

12…TVモニタ、

13…Yスケール、

14…Xスケール。[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a substrate inspection apparatus used for defect inspection of, for example, a glass substrate of a liquid crystal display (LCD).

[0002]

[Prior art]

Conventionally, defect inspection of glass substrates used in LCDs is detected by macro observation and observation of defects such as scratches on the substrate surface by applying illumination light to the glass substrate surface and optical changes in the reflected light. Some micro-observations that enable enlarged observation of defective parts are possible.

[0003]

Specifically, as disclosed in JP-A-5-322783, a macro observation system and a micro observation system are provided corresponding to an XY stage that is horizontally movable in the X and Y directions. From the state in which the substrate to be inspected is placed on the stage, the XY stage is moved in the two-dimensional direction of the X and Y directions so that the inspection site of the substrate to be inspected is positioned in the observation region of the macro observation system or the micro observation system. Thus, there is one that enables macro observation or micro observation of a defective portion on the surface of the substrate to be inspected.

[0004]

[Problems to be solved by the invention]

By the way, recently, with the increase in size of LCDs, the size of glass substrates tends to increase. For this reason, in the defect inspection of such large-sized glass substrates, the XY stage as described above is used. In the case of horizontal movement in the two-dimensional direction of the X and Y directions, a moving range that is four times the substrate area is required, and it is inevitable to increase the size of the apparatus as well as the size of the substrate. In addition, since the illumination for identifying the defective portion on the glass substrate must be positioned near the center of the XY stage in order to cover the entire surface of the substrate, the illumination is far from the observer, and the minute Visual inspection for scratches is becoming increasingly difficult.

[0005]

The present invention has been made in view of the above circumstances, and an object of the present invention is to provide a substrate inspection apparatus that can efficiently perform highly accurate defect inspection on a substrate to be inspected and can realize downsizing.

[0006]

[Means for Solving the Problems]

A substrate inspection apparatus according to the present invention includes a fixed substrate holder for holding a substrate to be inspected, a pair of first guide rails arranged in parallel along both sides of the substrate holder, and a horizontal arm straddling the substrate holder An observation unit support section that moves along the first guide rail, and the horizontal arm section that runs perpendicular to the moving direction of the observation unit support section. A micro observation unit comprising a second guide rail arranged and an objective lens that is provided so as to be movable along the second guide rail and that micro-observes the substrate to be inspected placed on the substrate holder When the micro observation unit irradiation angle to the surface of the inspected substrate to the main body side is provided to be adjusted, the macro irradiates macro illumination light to the inspected substrate surface irradiation The light source and the observation unit support are moved in the Y direction along the first guide rail, the micro observation unit is moved in the X direction along the second guide rail, and the micro observation unit and the And a controller that scans the entire surface of the substrate to be inspected with a macro illumination light source.

[0009]

According to the present invention, the substrate holder is fixed and the observation unit support portion moves in one direction on the substrate to be inspected and the movement direction of the observation unit support portion in the micro observation unit on the substrate to be inspected is perpendicular to the direction. Since the micro- observation unit can be moved to any position on the surface of the substrate to be inspected by the movement, the installation area of the substrate holder can be kept almost the same as the area of the inspected substrate.

[0012]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, an embodiment of the present invention will be described with reference to the drawings.

1 to 3 show a schematic configuration of a substrate inspection apparatus to which an embodiment of the present invention is applied. In the figure, reference numeral 1 denotes an apparatus main body, and a

[0013]

On the apparatus main body 1, a pair of

[0014]

The

The

[0015]

Here, the

[0016]

The

[0017]

The macro illumination 10 is used for macro observation, and a part of the surface of the

[0018]

The apparatus main body 1 is provided with a

[0019]

Next, the operation of the embodiment configured as described above will be described.

First, when performing macro observation of the surface of the substrate to be inspected, the observation

[0020]

Next, the macro illumination 10 of the

[0021]

In such macro observation, when the inspector recognizes a defective portion in the

[0022]

Next, when a predetermined instruction is given from the inspector to the control unit 11, the control unit 11 obtains the position coordinates of the defective portion on the inspected

[0023]

As a result, the designated defective portion is brought into the center of the visual field of the objective lens 91, and microscopic observation of the defective portion can be performed through the objective lens 91, and at the same time, the substrate to be inspected 3 obtained from the objective lens 91 by the

[0024]

After that, when the inspector instructs the macro observation again, the defect portion on the inspected

[0025]

After that, when the macro observation is finished, the observer gives a predetermined instruction to the control unit 11 again, returns the observation

[0026]

In the above description, a case is described in which the macro observation is performed while illuminating a part of the

[0027]

In addition, when performing micro observation by the

[0028]

Accordingly, in this way, the observation

[0029]

In addition, since the macro observation is performed in the range of the

[0030]

Further, since the micro observation by the objective lens 91 of the

[0031]

【The invention's effect】

As described above, according to the present invention, the substrate holder is fixed and the observation unit support portion moves along one direction on the substrate to be inspected, and the observation unit support portion moves on the substrate to be inspected in the micro observation unit. Since the micro observation unit can be moved to any position on the surface of the substrate to be inspected by moving in a direction perpendicular to the surface of the substrate, the installation area of the substrate holder is kept approximately the same as the area of the substrate to be inspected. Thus, the apparatus can be downsized and the installation area of the apparatus can be greatly reduced.

[Brief description of the drawings]

FIG. 1 is a diagram showing a schematic configuration of an embodiment of the present invention.

FIG. 2 is a side view showing a schematic configuration of an embodiment.

FIG. 3 is a top view showing a schematic configuration of an embodiment.

FIG. 4 is a diagram showing a schematic configuration of transmission line illumination used in an embodiment.

[Explanation of symbols]

1 ... the device body,

2 ... Holder,

201: Substrate pressing member,

3 ... Board to be inspected,

4 ... guide rail,

5 ... Observation unit support,

6 ... Observation unit,

7 ... Transmission line illumination,

71: Light source unit,

72 ... Glass rod,

73 ... white stripes,

8 ... Indicator lighting,

9 ... Micro observation unit,

91 ... Objective lens,

92 ... eyepiece,

93 ... TV camera,

10 ... macro lighting,

101 ... macro illumination light,

11 ... control unit,

12 ... TV monitor,

13 ... Y scale,

14 ... X scale.

Claims (3)

前記基板ホルダの両側に沿って平行に配置された一対の第1のガイドレールと、

前記基板ホルダを跨ぐ水平アーム部及び該水平アーム部の両端を支える支柱とを備え、前記第1のガイドレールに沿って移動する観察ユニット支持部と、

前記観察ユニット支持部の移動方向と直行する前記水平アーム部に沿って配置された第2のガイドレールと、

前記第2のガイドレールに沿って移動可能に設けられ、前記基板ホルダ上に載置された前記被検査基板をミクロ観察する対物レンズを備えたミクロ観察ユニットと、

前記ミクロ観察ユニットの本体側部に前記被検査基板の表面に対して照射角度を調整可能に設けられ、前記被検査基板表面にマクロ照明光を照射するマクロ照明光源と、

前記観察ユニット支持部を前記第1のガイドレールに沿ってY方向に移動させ、前記ミクロ観察ユニットを前記第2のガイドレールに沿ってX方向に移動させ、前記ミクロ観察ユニット及び前記マクロ照明光源を前記被検査基板全面に対して走査させる制御部と、

を具備することを特徴とする基板検査装置。A fixed substrate holder for holding the substrate to be inspected;

A pair of first guide rails arranged in parallel along both sides of the substrate holder;

An observation unit support section that includes a horizontal arm section that straddles the substrate holder and supports that support both ends of the horizontal arm section, and moves along the first guide rail;

A second guide rail disposed along the horizontal arm portion perpendicular to the moving direction of the observation unit support portion;

A micro observation unit including an objective lens that is provided so as to be movable along the second guide rail and that micro-observes the substrate to be inspected placed on the substrate holder;

A macro illumination light source that is provided on the side of the main body of the micro observation unit so that an irradiation angle can be adjusted with respect to the surface of the inspected substrate;

The observation unit support is moved in the Y direction along the first guide rail, the micro observation unit is moved in the X direction along the second guide rail, and the micro observation unit and the macro illumination light source are moved. A controller for scanning the entire surface of the substrate to be inspected,

A board inspection apparatus comprising:

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25855997A JP3944285B2 (en) | 1997-09-24 | 1997-09-24 | Board inspection equipment |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25855997A JP3944285B2 (en) | 1997-09-24 | 1997-09-24 | Board inspection equipment |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH1194756A JPH1194756A (en) | 1999-04-09 |

| JP3944285B2 true JP3944285B2 (en) | 2007-07-11 |

Family

ID=17321920

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP25855997A Expired - Fee Related JP3944285B2 (en) | 1997-09-24 | 1997-09-24 | Board inspection equipment |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3944285B2 (en) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4673953B2 (en) * | 2000-03-21 | 2011-04-20 | オリンパス株式会社 | Macro lighting device |

| JP2002098641A (en) * | 2000-09-21 | 2002-04-05 | Olympus Optical Co Ltd | Large substrate inspecting apparatus |

| TWI264532B (en) * | 2001-11-05 | 2006-10-21 | Olympus Corp | Substrate inspection device |

| JP4517574B2 (en) * | 2002-11-26 | 2010-08-04 | 凸版印刷株式会社 | Color filter evaluation method |

| JP2006038825A (en) * | 2004-01-22 | 2006-02-09 | Ntn Corp | Micropattern observation device and micropattern correction device using it |

| JP2008082705A (en) * | 2006-09-25 | 2008-04-10 | Olympus Corp | Transmission illumination stage and substrate inspection device |

| JP4762351B2 (en) * | 2009-03-30 | 2011-08-31 | パナソニック株式会社 | Imaging inspection apparatus and imaging inspection method |

| CN101852744B (en) * | 2009-03-30 | 2012-11-21 | 松下电器产业株式会社 | Imaging check device and imaging check method |

| CN104656682B (en) * | 2014-12-30 | 2017-07-14 | 中国科学院长春光学精密机械与物理研究所 | A kind of grand micro- two-stage drive precision positioning mechanism |

| CN109239068B (en) * | 2018-09-13 | 2021-04-16 | 山东大学 | Visual detection device and method for macro-micro motion platform |

| KR102242093B1 (en) * | 2019-07-30 | 2021-04-20 | (주)샘테크 | An apparatus for inspecting metal mask |

-

1997

- 1997-09-24 JP JP25855997A patent/JP3944285B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH1194756A (en) | 1999-04-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4166340B2 (en) | Board inspection equipment | |

| KR100885560B1 (en) | Board Inspection Device | |

| KR100634652B1 (en) | PCB inspection device | |

| KR100827342B1 (en) | Coordinates detection apparatus and subject inspection apparatus | |

| US20070146871A1 (en) | Microscope and sample observation method | |

| JP3944285B2 (en) | Board inspection equipment | |

| JP3333148B2 (en) | Appearance inspection device | |

| KR100806023B1 (en) | Microscope device | |

| JP3782525B2 (en) | Board inspection equipment | |

| JP2001004341A (en) | Wafer shape measuring device | |

| JP4755673B2 (en) | Board inspection equipment | |

| JP2000275594A (en) | Substrate inspecting device | |

| JP3929285B2 (en) | Board inspection equipment | |

| JP4256974B2 (en) | Board inspection equipment | |

| JP2010085705A (en) | Magnifying observation device and tool for magnifying observation device | |

| JP2001305064A (en) | Substrate inspecting device | |

| JP2007033372A (en) | Visual inspection device | |

| KR200238929Y1 (en) | Apparatus for inspecting a substrate | |

| JP3644997B2 (en) | Laser processing equipment | |

| JP4020916B2 (en) | Board inspection equipment | |

| JP3750259B2 (en) | Image inspection / measurement equipment | |

| JP3935911B2 (en) | Board inspection equipment | |

| JP2601942Y2 (en) | Board appearance inspection device | |

| JPH076754U (en) | Appearance inspection device | |

| KR20090030806A (en) | Substrate inspection device and substrate inspection method. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040924 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040924 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060307 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060428 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060801 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060929 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061107 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070105 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070403 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070409 |

|

| LAPS | Cancellation because of no payment of annual fees |