JP3938661B2 - 自動車ボデーの塗膜シュミレーション方法 - Google Patents

自動車ボデーの塗膜シュミレーション方法 Download PDFInfo

- Publication number

- JP3938661B2 JP3938661B2 JP2000371910A JP2000371910A JP3938661B2 JP 3938661 B2 JP3938661 B2 JP 3938661B2 JP 2000371910 A JP2000371910 A JP 2000371910A JP 2000371910 A JP2000371910 A JP 2000371910A JP 3938661 B2 JP3938661 B2 JP 3938661B2

- Authority

- JP

- Japan

- Prior art keywords

- coating

- bell

- airflow

- film thickness

- automobile body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B13/00—Machines or plants for applying liquids or other fluent materials to surfaces of objects or other work by spraying, not covered by groups B05B1/00 - B05B11/00

- B05B13/02—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work

- B05B13/04—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation

- B05B13/0431—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation with spray heads moved by robots or articulated arms, e.g. for applying liquid or other fluent material to 3D-surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B13/00—Machines or plants for applying liquids or other fluent materials to surfaces of objects or other work by spraying, not covered by groups B05B1/00 - B05B11/00

- B05B13/02—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work

- B05B13/04—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation

- B05B13/0447—Installation or apparatus for applying liquid or other fluent material to conveyed separate articles

- B05B13/0452—Installation or apparatus for applying liquid or other fluent material to conveyed separate articles the conveyed articles being vehicle bodies

Description

【発明の属する技術分野】

本発明は、天井から床面に向けて送風されている塗装ブースに搬送されてきた自動車ボデーを塗装ロボットにより、そのオフラインティーチングされた動作条件及びベルの吐出条件を基に静電塗装する際に、塗面に対する面直方向からのベルの角度及び基準距離からのベルの距離に対応して基準膜厚から変化する膜厚分布を自動車ボデーの三次元形状データを基にシュミレートする自動車ボデーの塗膜シュミレーション方法に関するものである。

【0002】

【従来の技術】

自動車ボデーの塗装工程において逐次塗装ブース内に搬入される同一車種の自動車ボデーを塗装ロボットで静電塗装する場合、塗装ロボットにより自動車ボデーの三次元形状に対してベルの姿勢及び移動位置を制御するとしても塗装範囲の全域に対して姿勢及び距離を一定に保持するのは、自動車ボデーの形状及び塗装時間の点で実際上困難である。したがって、塗装ロボットのティーチングした所定の動作条件及びベルの所定の吐出条件に対する塗膜の膜厚分布もしくはバラツキを確認する実車試験を効率良くするために、予め想定した塗装条件に対する各塗装区画の膜厚分布を三次元形状に応じてシュミレートしている。即ち、シュミレーション用コンピュータには、下記の表1に示すように、塗装ロボットの動作条件及びベルの吐出条件、塗面の水平垂直等の塗装条件に対する実測膜厚の中心位置の膜厚値である基準膜厚を規定する多数の基準データを備えたデータベースが用意されている。

【0003】

【表1】

【0004】

所定の車種に対するシュミレーションに際しては、自動車ボデーのCADによる三次元形状データを基にベルの移動経路及び姿勢等を設定し、このような塗装ロボットのティーチングされた動作条件を前提に、塗装範囲を分割した各塗装区画の三次元形状を基に実際のベルの距離及び姿勢をコンピュータで解析し、さらに吐出条件、その他の塗装条件の補正を加えて、例えば下記の式(1)を基に基準膜厚Tを補正して各塗装区画の膜厚tを算出している。

【0005】

t=T×α×(R/r)×(V/v)×s……(1)

【0006】

ここで、Tは所定の塗装ロボットの動作条件及び所定の吐出条件下で実測した塗膜分布の中心領域のピーク値の基準膜厚、αは図2に示す塗装面に対する面直方向からのベルの角度、Rは塗装面からの基準ベル距離、rは実際のベル距離、Vは基準ベル速度、vは実際のベル速度、sは塗料の吐出量、エア圧等に関連した標準吐出状態に対するベルの吐出補正係数である。

【0007】

次いで、各塗装区画の膜厚tのシュミレート結果を評価し、塗装範囲の全域の膜厚分布が合格であれば、さらに実車に対する試験塗装を行って膜厚の確認を行い、不合格であれば、表1に例示したような別の基準データを選択するか、或はベルの塗料吐出条件もしくは塗装ロボットのティーチングを調整して再度実車試験を行い、必要により再度コンピュータでシュミレートしている。

【0008】

【発明が解決しようとする課題】

一方、塗装ブース内では、通常塗装品質向上のために、上方から自動車ボデーよりも十分広い範囲に均一に0.5乃至数m/sで垂直下方へ送風が行われ、床を通してさらに下方の排気口から排気されている。しかしながら、各塗装区画の送風の気流状態は自動車ボデーの三次元形状或は塗装ブースの室内構造に応じて位置的に変動する可能性があるが、膜厚シュミレーションにこのような気流の影響は特に考慮していなかった。

【0009】

本発明は、気流状態の膜厚への影響は無視できないことを確認したことに基づくもので、気流状態を考慮して塗装ロボットの所定の動作条件及びベルの所定の吐出条件に対する膜厚のシュミレーション精度を向上させ得る自動車ボデーの塗膜シュミレーション方法を提供することを目的とする。

【0010】

【課題を解決するための手段】

本発明は、この目的を達成するために、請求項1により、天井から床面に向けて送風されている塗装ブースに搬送されてきた自動車ボデーを塗装ロボットの手首に取付けられたベルにより、塗装ロボットのティーチングされた動作条件及びベルの吐出条件を基に静電塗装する際に、塗面に対する面直方向からのベルの角度及び基準位置からのベルの距離に対応して基準膜厚から変化する膜厚を塗装範囲を分割した各塗装区画について自動車ボデーの三次元形状データを基にシュミレートする自動車ボデーの塗膜シュミレーション方法において、所属の三次元形状によって変化する各塗装区画に沿った送風の気流速度を求め、ベルの角度及びずれ距離に対応してシュミレートした各塗装区画の膜厚値に、さらに基準気流速度を各塗装区画の気流速度で除算した除算値に対応する補正係数を乗算することにより、気流補正を行った膜厚を算出することを特徴とする。各塗面区画について基準気流速度に対して所属の気流速度が遅いか或は速い度合に応じて基準膜厚よりも厚く又は薄く精度を向上させるようにシュミレートされる。

【0011】

【発明の実施の形態】

図1乃至図4を基に本発明の自動車ボデー塗装の塗膜シュミレーション方法の実施の形態を説明する。図1の塗装ブース1には天井から自動車ボデー2の全域に対して十分広い範囲で垂直下方に面状の送風が均一に行われ、通気構造の床3を通して床下の排気口から排気される。塗装ブース1内に自動車ボデー2が搬入された状態で、送風の気流速度及び気流方向は、自動車ボデー2の前後方向中央部の垂直断面について図中に概略例示するように、塗装ブース1の室内構造、自動車ボデー2の三次元形状及び排気口の位置等で変化する。即ち、ルーフ面に沿った風速は相対的に均一に遅くなり、排気口が図で見て右寄りに位置することにより自動車ボデー2に対して右側の側面が左側に対して相対的に高速となり、その曲面形状によっても変化することになる。

【0012】

塗装ブース1には、搬入された自動車ボデー2の両側に塗装ロボット9が配置され、さらに前後にも搬入後に塗装ロボット9が位置付けされるようになっている。それぞれのアーム先端の手首9aには塗装ガンとなるベル8が取付けられている。塗装に際して、塗装ロボット9に対するティーチングに従い自動車ボデー2の前後方向の移動に伴ってベル8の上下移動及び自動車ボデー2に対する離接移動を行うと共に、塗面に対する角度、即ち姿勢が制御される。

【0013】

このような塗装動作に際しては、ベル8は実際上塗面全域に対してその姿勢及び距離を一定に保持し得ないために、自動車ボデー2の塗装範囲を分割した各塗面区画の三次元形状データを基にベル8の各塗面区画に対する距離及び姿勢を解析し、これらの基準データからのずれと、場合によりその他のロボット動作条件及び塗装吐出条件の基準データからの変更も勘案した基準塗膜Tに対する補正を行う。つまり、前述の式(1)により算出した膜厚tに、さらに気流補正係数Cを乗算して下記の式(2)を基に各塗面区画の膜厚tをシュミレーションする。

【0014】

t=T×α×(R/r)×(V/v)×s×C……(2)

さらに、気流補正係数Cを下記の式(3)を基に算出する。

C=A/a……(3)

【0015】

ここで、aは気流速度であり、三次元形状のCADデータに応じてルーフ及びボンネットに対しては水平方向及び側面及び前後面に対しては垂直方向の速度を周知の有限要素法を用いた三次元熱流解析ソフトを用いて求める。Aは基準気流速度であり、例えば自動車ボデー2に代えてその中心部にプレート状のテストピースを垂直方向に配置して実測する。sは、吐出量及びエア圧の表1の基準値から変更に対するベル8の吐出補正係数である。基準膜厚Tは水平又は垂直の平坦面の実測値である。

【0016】

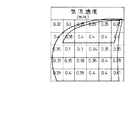

下記の表2は、図3中の円B内のフロントサイドドアに対して求めた図4に示す各塗面区画の気流速度データのうち最左欄の塗面区画について基準膜厚Tを18μmとして気流補正係数Cを乗算しない従来方法で補正したシュミレーション膜厚tp、基準気流速度Aを0.4m/sとして算出した気流補正係数C及びシュミレーション膜厚tを示す。基準気流速度に対する解析した気流速度の比に応じて膜厚は基準膜厚よりも厚くシュミレートされる。流路断面積等で、例えばドア下方部分の場合、基準流速に対して気流流速が速くなり、膜厚はその比に応じて基準膜厚よりも薄くシュミレートされる。

【0017】

【表2】

【0018】

ルーフは水平面であり、表1の基準データは別になるが、基準気流速度Aは共通として気流速度aが約0.25m/sであることにより、気流補正係数Cは1.6となり、相対的に気流の影響が少なくなる。前後面は前後方向から塗装され、側面に対する塗装と同様なシュミレーションが可能である。

【0019】

尚、式(3)では気流速度aをそのまま除算しているが、基準気流速度Aに対して大幅に気流速度が低下する場合、精度確保のためにaを補正することが考えられる。

【0020】

式(4)は、図5に示すように、自動車ボデーが垂直方向に100mm程度以上広い範囲にわたり車室内側へ後退する曲面状側面を有する場合に有効な気流補正係数Cの算出式である。同様に、ルーフ、ボンネット等の水平面が、下方に広い範囲にわたり後退する曲面の場合にも適用される。

【0021】

C=A/(a×cosθ)……(4)

【0022】

ここで、θは塗面区画の垂直又は水平面に対する変向角度である。例えばθが20°であればcosθが0.93であり、約10%はシュミレーション膜厚は厚くなる。したがって、自動車ボデーの曲面形状によっては一層精度を上げるために、前述の式(2)のCを式(4)で置換したシュミレートを行う。尚、気流速度及び気流方向は解析ソフトを用いるコンピュータによらず、実測することも可能である。

【0023】

【発明の効果】

請求項1の発明によれば、塗装ブ−ス内の気流を膜厚分布のシュミレーション時にパラメータとして考慮することにより、高精度のシュミレーションが可能となる。したがって、実車試験のやり直しの頻度が大巾に削減される。請求項2の発明によれば、単純な比例式で気流補正を行うことができる。請求項3の発明によれば、自動車ボデーが広い曲面を有する場合、これに起因する気流の変向角度を考慮することにより、高精度のシュミレーションが可能となる。請求項4の発明によれば、従来の補正項を乗算する方法に新たに気流補正項を乗算することにより、容易、かつ精度良くシュミレートできる。請求項5の発明によれば、基準気流速度を垂直方向のプレート状テストピースで実測することにより、水平面及び垂直面の気流補正が精度良く行われる。

【図面の簡単な説明】

【図1】本発明の自動車ボデーの塗膜シュミレーション方法の実施の形態による塗装ブースの概略断面図である。

【図2】同シュミレーション方法を説明する図である。

【図3】同シュミレーション対象となる自動車ボデーの側面図である。

【図4】同自動車ボデーのフロントサイドドアの塗装区画の流速分布を説明する図である。

【図5】さらに改良したシュミレーション方法を説明する図である。

【符号の説明】

1 塗装ブース

2 自動車ボデー

8 ベル

9 塗装ロボット

Claims (5)

- 天井から床面に向けて送風されている塗装ブースに搬送されてきた自動車ボデーを塗装ロボットの手首に取付けられたベルにより、塗装ロボットのティーチングされた動作条件及びベルの吐出条件を基に静電塗装する際に、塗面に対する面直方向からのベルの角度及び基準位置からのベルの距離に対応して基準膜厚から変化する膜厚を塗装範囲を分割した各塗装区画について自動車ボデーの三次元形状データを基にシュミレートする自動車ボデーの塗膜シュミレーション方法において、

所属の三次元形状によって変化する各塗装区画に沿った送風の気流速度を求め、

ベルの角度及び距離に対応してシュミレートした前記各塗装区画の膜厚値に、さらに基準気流速度を前記各塗装区画の前記気流速度で除算した除算値に対応する補正係数を乗算することにより、気流補正を行った膜厚を算出することを特徴とする自動車ボデーの塗膜シュミレーション方法。 - 補正係数Cが、

C=A/a、(A:送風による基準気流速度、a:各塗装区画に沿った気流速度)であることを特徴とする請求項1記載の自動車ボデーの塗膜シュミレーション方法。 - 補正係数Cが、

C=A/(a×cosθ)、(θ:自動車ボデーの上面又は側面の水平面又は垂直面に対する下方又は車室内側への気流方向の変向角度)であることを特徴とする請求項2記載の自動車ボデーの塗膜シュミレーション方法。 - シュミレーション膜厚tが、

t=T×α×(R/r)×(V/v)×s×A/(a×cosθ)、(T:基準膜厚、α:塗装面に対する面直方向からのベルの角度、R:塗装面からの基準ベル距離、r:実際のベル距離、V:基準ベル速度、v:実際のベル速度、s:ベルの吐出補正係数、A:送風による基準気流速度、a:各塗装区画の気流速度、θ:自動車ボデーの上面又は側面の水平面又は垂直面に対する下方又は車室内側への気流方向の変向角度)であることを特徴とする請求項1記載の自動車ボデーの塗膜シュミレーション方法。 - 気流速度が自動車ボデーの上面に対しては水平方向の気流速度及び側面に対しては垂直方向の気流速度であり、

基準気流速度が、塗装ブースに垂直方向に配置されたプレート状テストピースの表面に沿った垂直方向の気流速度であることを特徴とする請求項1乃至4のうちいずれか記載の自動車ボデーの塗膜シュミレーション方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000371910A JP3938661B2 (ja) | 2000-12-06 | 2000-12-06 | 自動車ボデーの塗膜シュミレーション方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000371910A JP3938661B2 (ja) | 2000-12-06 | 2000-12-06 | 自動車ボデーの塗膜シュミレーション方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002172350A JP2002172350A (ja) | 2002-06-18 |

| JP2002172350A5 JP2002172350A5 (ja) | 2005-06-16 |

| JP3938661B2 true JP3938661B2 (ja) | 2007-06-27 |

Family

ID=18841551

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000371910A Expired - Fee Related JP3938661B2 (ja) | 2000-12-06 | 2000-12-06 | 自動車ボデーの塗膜シュミレーション方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3938661B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007084925A (ja) * | 2005-08-24 | 2007-04-05 | Brother Ind Ltd | 成膜装置および成膜方法 |

| JP4601660B2 (ja) * | 2007-11-28 | 2010-12-22 | 関東自動車工業株式会社 | 乾燥炉内の揮発溶剤による未硬化膜再溶解の不具合予防方法 |

| JP6981787B2 (ja) * | 2017-06-16 | 2021-12-17 | タクボエンジニアリング株式会社 | 塗装ロボットにおける軌道データのシミュレーション方法 |

| JP7091161B2 (ja) * | 2018-06-16 | 2022-06-27 | タクボエンジニアリング株式会社 | バーチャル塗装のための噴霧情報作成方法及び塗装シミュレーション方法 |

| US20230073912A1 (en) | 2020-05-08 | 2023-03-09 | Fanuc Corporation | Simulator |

| DE102022106432A1 (de) * | 2022-03-18 | 2023-09-21 | Dürr Systems Ag | Beschichtungsanlage und zugehöriges Betriebsverfahren mit einer Simulation der benötigten Beschichtungsmittelmenge |

-

2000

- 2000-12-06 JP JP2000371910A patent/JP3938661B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002172350A (ja) | 2002-06-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10976154B2 (en) | Adaptive control of coating thickness | |

| JPH07112148A (ja) | 塗装における塗装タレの評価方法及び塗装制御装置 | |

| CN104841593B (zh) | 一种机器人自动喷涂系统的控制方法 | |

| CN106354932A (zh) | 平滑曲面间弧面型曲面过渡区域的机器人喷涂及轨迹设定方法 | |

| CN104525420B (zh) | 一种基于三维模型识别的喷涂机器人控制方法 | |

| JP2000131186A (ja) | 風洞シミュレーション装置及び該風洞シミュレーション装置を用いた機体設計方法 | |

| CN102198857B (zh) | 基于机器人和高度检测单元的飞机机翼水平评估方法 | |

| JP3938661B2 (ja) | 自動車ボデーの塗膜シュミレーション方法 | |

| EP3674961B1 (en) | Simulation of robotic painting for electrostatic wraparound applications | |

| Bergmann et al. | Experimental and numerical research on the aerodynamics of unsteady moving aircraft | |

| CN109141802B (zh) | 用于捕获轨迹试验中的外挂物控制律的模拟方法 | |

| CN108681324A (zh) | 基于全局视觉的移动机器人轨迹跟踪控制方法 | |

| JPH05289722A (ja) | 塗装ロボットの自動プログラミング装置 | |

| Mack et al. | The ground simulation upgrade of the large wind tunnel at the Technische Universität München | |

| JP2004527365A (ja) | 表面コーティングプラントを制御する方法 | |

| JP4381692B2 (ja) | 自動車ボデーの塗膜シュミレーション方法 | |

| JP3173303B2 (ja) | 塗装膜厚分布演算装置 | |

| CN116842816A (zh) | 一种飞机大部件喷涂质量仿真评估的方法 | |

| JP7091161B2 (ja) | バーチャル塗装のための噴霧情報作成方法及び塗装シミュレーション方法 | |

| CN111619820B (zh) | 一种基于两区流场的高超声速前体设计方法 | |

| JPH06106127A (ja) | 塗装機器の塗装条件設定方法 | |

| JPH0975839A (ja) | ベル型塗装機による塗装における塗装膜厚の推定方法 | |

| JPH11276978A (ja) | 塗装ロボットにおける塗装膜厚の定式化方法 | |

| JP3614037B2 (ja) | 塗装膜厚演算方法 | |

| JP3076108B2 (ja) | 塗装ロボット制御変数の設定方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040913 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040913 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070226 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070322 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070323 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |