JP3890567B2 - 熱間圧延鋼線材の制御冷却方法 - Google Patents

熱間圧延鋼線材の制御冷却方法 Download PDFInfo

- Publication number

- JP3890567B2 JP3890567B2 JP2003309993A JP2003309993A JP3890567B2 JP 3890567 B2 JP3890567 B2 JP 3890567B2 JP 2003309993 A JP2003309993 A JP 2003309993A JP 2003309993 A JP2003309993 A JP 2003309993A JP 3890567 B2 JP3890567 B2 JP 3890567B2

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- ring

- tank

- refrigerant

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C47/00—Winding-up, coiling or winding-off metal wire, metal band or other flexible metal material characterised by features relevant to metal processing only

- B21C47/26—Special arrangements with regard to simultaneous or subsequent treatment of the material

- B21C47/265—"helicofil" systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

- B21B45/0203—Cooling

- B21B45/0209—Cooling devices, e.g. using gaseous coolants

- B21B45/0215—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes

- B21B45/0224—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes for wire, rods, rounds, bars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

- B21B45/0203—Cooling

- B21B45/0209—Cooling devices, e.g. using gaseous coolants

- B21B45/0215—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes

- B21B45/023—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes by immersion in a bath

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C47/00—Winding-up, coiling or winding-off metal wire, metal band or other flexible metal material characterised by features relevant to metal processing only

- B21C47/02—Winding-up or coiling

- B21C47/10—Winding-up or coiling by means of a moving guide

- B21C47/14—Winding-up or coiling by means of a moving guide by means of a rotating guide, e.g. laying the material around a stationary reel or drum

- B21C47/146—Controlling or influencing the laying pattern of the coils

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/54—Furnaces for treating strips or wire

- C21D9/56—Continuous furnaces for strip or wire

- C21D9/573—Continuous furnaces for strip or wire with cooling

- C21D9/5732—Continuous furnaces for strip or wire with cooling of wires; of rods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B41/00—Guiding, conveying, or accumulating easily-flexible work, e.g. wire, sheet metal bands, in loops or curves; Loop lifters

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/56—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering characterised by the quenching agents

- C21D1/607—Molten salts

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/62—Quenching devices

- C21D1/63—Quenching devices for bath quenching

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

Description

ルーズ・コイルは本来密接整列巻きに対して乱雑巻きを意味している。連続するリングを順次適切且つ規則的に配置することによりリング間の線状接触を避け且つ間隙を適正、均等状に構成し、その結果外形が正確な厚肉円筒状となったコイルを本発明では幾何的ルーズ・コイルと定義する。形状安定性・作業性に優れた当該コイルは大いに期待されながら未だになされていない。

第1要素は、冷媒として溶融塩を採用した。理由は均一組織を得るには多くの場合恒温変態が不可欠であり、それには大きな冷却速度と温度の安定性から溶融塩が最適とされたからである。

第2要素は、冷却特性が均一で構造的にも安定したルーズ・コイルが得られる機械的条件を解明し、適用した。

第3要素は、リング内及びコイル内の冷却速度の差異を少なくするため、流速の確保と均等化、冷媒の局所昇温の抑制等冷却条件の最適化に適切な冷媒循環系を工夫した。

位相角(rad)=2π×集積台回転数/らせん状誘導管回転数

偏心率=偏心距離/リング半径

位相角(rad)=2π×集積台回転数/らせん状誘導管回転数

偏心率=偏心距離/リング半径

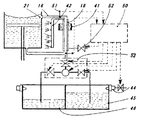

回転シャフト32の底部には集積台と同様に外周面に大歯車を持つ外輪36が固定接続されていて冷却槽35の上方から子歯車37を駆動し、シャフト32を回転させる。集積台31と回転シャフト32の回転数比により昇降速度を調節することができる。待機中は同回転数になる。

コイル内径≒リング直径−2×偏心距離

コイル外径≒リング直径+2×偏心距離

コイル形状の点から偏心率は次式で示す値が望ましい。

偏心率=偏心距離/リング半径=0.1〜0.5

偏心率が0.1未満では偏心効果が小さく、コイルの肉厚が不足で形状が安定しない。0.5を超えるとコイル内径が過小となって以後の取扱いに支障を来す。因みにリング径1000mm、偏心率0.3に設定すると外径1300mm、内径700mm、肉厚が300mmになって従来に無い安定した形状となる。

交差ピッチ=リング半径×位相角(rad)

位相角=2π×集積台回転数/らせん状誘導管回転数

リング直径が通常の1000mmの場合、交差ピッチを少くとも従来の非同心平行リング列の両側部のそれ(最大で100mm)以上に改善し、且つコイル内径を実用範囲の500mm以上にするなら、上式より位相角として約0.2以上が望ましい。線径が小さい場合、線速が大きいので巻取回転数が増大しそれにつれ集積台回転数も過大になり勝ちである。他方冷却速度が大きくなるので多少交差ピッチが小さくなっても冷却低下の問題がない、即ち位相角を多少下げても良い。そこで実用上位相角下限値を0.1とした。

本発明では冷媒として溶融塩又は水が使用されるが前者の場合の熱伝達率α(W/m2K)の値は静止浴中では約1500、250mm/sの直角方向流速では約5000と解明されており、その冷却能は本来極めて大きい。通常実施の鉛浴パテンティングの場合、αの値は約2000程度であるから多少の流速を与えれば鉛浴焼入に匹敵することが解る。これは事例Eで実証されている。実験により0.05m/sの直角流の場合α≒2000と確認された。

第2に既述の冷媒外部循環系により槽上層部で上記流れを促進する。当然これは供給量に依存する。リング内の必要速度(約0.05m/s)をすべてこれで賄うことも可能である。

この事実と前項の昇温に関する議論から第4発明においてリング内平均発散流速を0.04m/s以上と特定した。

それらの実験条件は以下である。供試材は5本の直線線材サンプルを間隙を持って並べ、次ぎに同様5本を斜交させ同様に4段重ねにした束を所定温度に加熱し、溶融塩中で0.05m/sの速度で上下移動させつつ冷却した。

Claims (8)

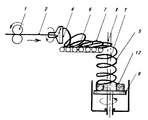

- 熱間圧延直後の走行する赤熱鋼線材を鉛直軸周りに自転するらせん状誘導管に貫通させて鉛直らせん状リングに形成し、次いで該リングを、該リング軸に対して偏心して水平に回転している集積台上に一定落下距離、一定位相角を維持して落下させることにより、半径方向には一定、接線方向には等間隔で偏心して集積したリング列を気中で形成しつつ、該集積台を下降させて水平遠心放射状の流れを持つ冷媒中に旋回しながら浸漬し冷却することを特徴とする鋼線材の制御冷却方法。

- 集積台の回転位相角が0.1〜π/2(rad)であり、偏心率が0.1〜0.5であることを特徴とする請求項1に記載の制御冷却方法。

位相角(rad)=2π×集積台回転数/らせん状誘導管回転数

偏心率=偏心距離/リング半径 - 冷媒が所定温度範囲に制御された溶融塩又は水であり、該冷媒の流れが、冷媒を内装している冷却槽の底部の供給口に流入し、隔壁を介して槽内中央部を上昇し、上層部で水平遠心放射状にリング間を通過し、その後一部は槽外壁の排出口から流出し、ブースターポンプを介して再び供給口に回帰する外部循環系と、残りは旋回流と案内翼により槽内壁面に沿って下方に流動し、底部で向心的に流動し再び中央部を上昇する内部循環系からなることを特徴とする請求項1又は請求項2に記載の制御冷却方法。

- 冷却槽内の溶融塩を所定温度に制御又は変更する方法が、冷却に対しては冷却槽外壁面及び/又は外部循環系の管路を水冷により、昇温に対しては高温溶融塩を保持する蓄熱槽からの入れ替え補給によることを特徴とする請求項1又は請求項2又は請求項3に記載の制御冷却方法。

- 溶融塩の温度を300〜700℃の間の所定温度、冷却槽上層部においてコイル内外面を通過する溶融塩の水平・半径方向の平均発散流速を0.04m/s以上とすることによりオーステナイト状態の炭素鋼又は低合金鋼又はオーステナイト系ステンレス鋼の赤熱線材を恒温変態又は急冷凍結させ、鋼種と該温度に対応して焼鈍、焼準、パテンチング、オーステンパー、焼入焼戻し併行処理及び溶体化処理のいずれかを施すことを特徴とする請求項1又は請求項2又は請求項3又は請求項4に記載の制御冷却方法。

- 冷媒が所定温度の水であり、オ−ステナイト状態の炭素鋼又は低合金鋼又はオーステナイト系ステンレス鋼の赤熱線材を連続冷却させ、鋼種と該温度に対応して焼準、疑似パテンチング、焼入、溶体化処理のいずれかを施すことを特徴とする請求項1又は請求項2又は請求項3に記載の制御冷却方法。

- 請求項1又は請求項2又は請求項3又は請求項4又は請求項5又は請求項6の方法によって製造された制御冷却線材の幾何的ルーズ・コイル。

- 走行する赤熱鋼線材を垂直らせん状リングに形成するためのレイング式巻取機と、該リングを受けて集積させる集積台と、該集積台を内包し且つ冷媒を内装する冷却槽と、該集積台をリング集積高さに対応して下降させ該リングを該冷媒中に浸漬する昇降機構と、該集積台を該リング中心軸に対し偏心して水平に回転させる回転機構と、該冷媒を該冷却槽中央底部より流入し中央部を上昇し上部でリング内側からリング外側へ遠心放射状に流動し一部は槽外に出てブースターポンプにより供給口に回帰させる外部循環系と、該冷媒の残りは旋回しつつ槽内壁面に付設された案内翼により該冷却槽壁面に沿って下降させ且つ中央底部に向心・回帰させる内部循環系と、該冷媒を所定温度に維持又は変更するための冷却槽水冷装置及び/又は外部循環系管路冷却装置と高温溶融塩を保持する蓄熱槽とを備え、且つ制御冷却を完了したコイルを引出して附着している塩類を水洗する洗浄系とからなることを特徴とする線材制御冷却装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003309993A JP3890567B2 (ja) | 2003-09-02 | 2003-09-02 | 熱間圧延鋼線材の制御冷却方法 |

| PCT/JP2004/010164 WO2005024073A1 (ja) | 2003-09-02 | 2004-07-09 | 熱間圧延線材の制御冷却方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003309993A JP3890567B2 (ja) | 2003-09-02 | 2003-09-02 | 熱間圧延鋼線材の制御冷却方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005076101A JP2005076101A (ja) | 2005-03-24 |

| JP2005076101A5 JP2005076101A5 (ja) | 2006-08-24 |

| JP3890567B2 true JP3890567B2 (ja) | 2007-03-07 |

Family

ID=34269629

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003309993A Expired - Fee Related JP3890567B2 (ja) | 2003-09-02 | 2003-09-02 | 熱間圧延鋼線材の制御冷却方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP3890567B2 (ja) |

| WO (1) | WO2005024073A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100643367B1 (ko) | 2005-12-12 | 2006-11-10 | 주식회사 포스코 | 코일 냉각 공기 자동 분산장치 |

| JP5228659B2 (ja) * | 2008-07-17 | 2013-07-03 | 株式会社アルケミー | 熱間圧延棒線の直接焼入方法 |

| KR101277544B1 (ko) | 2010-07-29 | 2013-06-21 | 현대제철 주식회사 | 압연기용 이송장치 및 그 제어방법 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5221244A (en) * | 1975-08-13 | 1977-02-17 | Tokyo Rope Mfg Co | Wire coiling device |

| JPS5779124A (en) * | 1980-11-05 | 1982-05-18 | Sumitomo Electric Ind Ltd | Production of homogeneous hot rolled steel wire rod |

| JPS59118816A (ja) * | 1982-12-25 | 1984-07-09 | Mitsubishi Heavy Ind Ltd | 鋼線材直接熱処理設備の制御装置 |

| JP3393677B2 (ja) * | 1993-05-31 | 2003-04-07 | 新日本製鐵株式会社 | 線材の直接熱処理方法 |

| JPH07113124A (ja) * | 1993-10-18 | 1995-05-02 | Nippon Steel Corp | 線材の熱処理方法 |

| DE19835962A1 (de) * | 1998-08-08 | 2000-02-17 | Schloemann Siemag Ag | Verfahren und Vorrichtung zum Minimieren der Bundhöhe von Draht in einer Bundbildekammer |

-

2003

- 2003-09-02 JP JP2003309993A patent/JP3890567B2/ja not_active Expired - Fee Related

-

2004

- 2004-07-09 WO PCT/JP2004/010164 patent/WO2005024073A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| WO2005024073A1 (ja) | 2005-03-17 |

| JP2005076101A (ja) | 2005-03-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2441076C2 (ru) | Способ для термомеханической обработки бесшовных колец, изготовленных на радиально-осевом кольцепрокатном стане | |

| CN1404420A (zh) | 制造热轧钢带的方法和装置 | |

| CN1212202C (zh) | 冷轧精密超窄钢带制备方法及其装置 | |

| CN106636581A (zh) | 1960MPa及以上级桥梁缆索镀锌钢丝用盘条盐浴处理方法及设备 | |

| CN107321806A (zh) | 一种层叠式连续挤压金属管蚊香盘管生产线及生产方法 | |

| EP0216434B1 (en) | Method and apparatus for the treatment of steel wires | |

| JP2005246401A (ja) | 鋼線材の制御冷却方法 | |

| EP0960670B1 (en) | Method for water-cooling slabs | |

| JP3890567B2 (ja) | 熱間圧延鋼線材の制御冷却方法 | |

| JP5228659B2 (ja) | 熱間圧延棒線の直接焼入方法 | |

| JP5007385B2 (ja) | 温間制御圧延装置および温間・冷間連続制御圧延装置 | |

| WO2013030945A1 (ja) | 圧延プラントの省エネ装置 | |

| CN2555112Y (zh) | 冷轧精密超窄钢带的制备装置 | |

| JP2009279629A (ja) | 熱延鋼板の製造装置及び製造方法 | |

| JP2010024481A5 (ja) | ||

| CN115287432A (zh) | 一种离线熔融流体等温淬火生产工艺方法 | |

| KR100815922B1 (ko) | 선재의 균일 냉각을 위한 선재 냉각 장치의 롤러 배열방법 | |

| CN208555918U (zh) | 一种用于制造中空铸锭的结晶器 | |

| KR100620762B1 (ko) | 열간압연선재의 균일냉각장치 및 그 방법 | |

| KR101028801B1 (ko) | 고강도 선재 제조 장치 및 제조 방법 | |

| CN114054539B (zh) | 硬态散盘缠绕方法、盘管生产工艺、缠绕头和缠绕机组 | |

| KR101309943B1 (ko) | 선재코일 냉각 장치 | |

| CN206435268U (zh) | 一种钢球研磨机 | |

| CN206188846U (zh) | 一种盘条盐浴处理设备 | |

| JPS59149273A (ja) | 線材巻取装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060711 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060711 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20060711 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20060804 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060912 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061006 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061107 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061124 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| A072 | Dismissal of procedure |

Free format text: JAPANESE INTERMEDIATE CODE: A072 Effective date: 20070306 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121215 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121215 Year of fee payment: 6 |

|

| S802 | Written request for registration of partial abandonment of right |

Free format text: JAPANESE INTERMEDIATE CODE: R311802 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |