JP3884112B2 - 光半導体装置及びその製造方法 - Google Patents

光半導体装置及びその製造方法 Download PDFInfo

- Publication number

- JP3884112B2 JP3884112B2 JP28419296A JP28419296A JP3884112B2 JP 3884112 B2 JP3884112 B2 JP 3884112B2 JP 28419296 A JP28419296 A JP 28419296A JP 28419296 A JP28419296 A JP 28419296A JP 3884112 B2 JP3884112 B2 JP 3884112B2

- Authority

- JP

- Japan

- Prior art keywords

- light emitting

- semiconductor device

- light

- emitting element

- optical semiconductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Length Measuring Devices By Optical Means (AREA)

- Optical Transform (AREA)

- Measurement Of Optical Distance (AREA)

Description

【発明の属する技術分野】

本発明は、対象物に光を照射し、対象物からの光を検出する機能を有する光半導体装置及びその製造方法に関する。

【0002】

【従来の技術】

図20は、光によって物体の位置や傾き、物体までの距離等を検出するために使用されている従来の光半導体装置の一例を示している。

この光半導体装置は、特開平5−164553号公報に開示されているもので、発光素子10からの光がキャップ62を通って図示しない対象物に照射され、その反射光が再びキャップ62を通って受光素子5に入射する。

【0003】

通常、このような光半導体装置においては、給電や信号検出のための配線の接続と、素子の信頼性確保のための気密封止が不可欠である。

このような実装、封止技術としては、特開平5−164553号公報に開示されているように、一般に、発光素子10と受光素子5が一つのステム61上に実装され、素子とステムのリードピン71の間の配線はワイヤ72でボンディングされている。

【0004】

さらに、実装後にガラス窓を有する金属製キャップ62が取り付けられて、素子全体が気密封止されている。

この従来例では、ガラス窓にレンズ2,4が成形されている。

【0005】

図21は、封止技術の別の従来例を示すもので、同じく特開平5−164553号公報に開示されている方法で、発光素子10、受光素子5をリードフレーム74に実装し、ワイヤ72によってボンディング配線を行った後に樹脂をモールド成形して封止している。

この従来例では、モールド樹脂65を一部突出成形することにより、発光部または受光部に近接してレンズ2,4を作成している。

【0006】

【発明が解決しようとする課題】

しかるに、従来の光半導体装置の実装、封止方法のうち、ステム、キャップを用いる方法では、光半導体全体のサイズが、受光素子、発光素子自体のサイズに対してかなり大きくなってしまうという問題がある。

【0007】

例えば、従来例として挙げた光半導体装置では、1〜2mm角程度のサイズの発光素子、受光素子を実装するために使用されるステムのサイズは通常直径5〜9mm程度である。

【0008】

この種の光半導体装置の最終的なサイズは、ステムのサイズによって決定されるため、発光素子、受光素子を小型化してもそのメリットを有効に生かすことができない。

【0009】

さらに、配線を引き出すためのステムのリードの長さやリードによる占有スペースも、この種の光半導体の小型化の阻害要因となっている。

また、ある種の光半導体装置においては、発光素子と対象物の間隔を例えば300μm 程度に保持すると最適な構成となるが、従来のステム、キャップを用いる方式では、発光素子とキャップ表面の間隔をこのように近接させることは非常に困難であるため、発光素子と対象物の間隔を最適化することができないという問題点があった。

【0010】

また、従来の実装、封止方法のうち、モールド樹脂を用いる方法では、ステム、キャップによる方法に比べて全体の大きさを小さくすることができるが、通常モールド樹脂の肉厚をある程度確保する必要があるため、小型化には一定の限界がある。

【0011】

この場合、特に、発光素子と封止面の間隔を小さくして、発光素子と対象物の間隔を例えば300ミクロン程度に近接させることは非常に困難である。そこで、本発明は、以上のような点に鑑みてなされたもので、光半導体装置において、占有スペースの小さい実装、封止方法を提案し、光半導体装置の性能の最適化と信頼性の確保を小型であるという特徴を維持したまま実現することを可能とした光半導体装置及びその製造方法を提供することを目的としている。

【0012】

【課題を解決するための手段】

本発明によると、上記課題を解決するために、対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子とを具備する光半導体装置であって、前記発光素子と前記受光素子が基板上に設けられた凹部内に実装され、前記基板が単結晶シリコンで、前記凹部は異方性エッチングにより形成されていることを特徴とする光半導体装置が提供される。

【0014】

また、本発明によると、上記課題を解決するために、基板と、対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子と、前記発光素子と前記受光素子とを気密封止する樹脂部材とを具備する光半導体装置の製造方法において、異方性エッチングにより単結晶シリコンからなる前記基板上に凹部を形成する工程と、前記基板上の凹部に前記発光素子と前記受光素子とを配置し、気密封止する樹脂を充填することにより、前記樹脂部材を成型する工程と、前記発光素子及び前記受光素子と前記対象物との間の前記樹脂部材の外面を研磨することにより、前記樹脂部材の外面と前記発光素子との距離を所定値以下にする工程とを具備することを特徴とする光半導体装置の製造方法が提供される。

【0015】

【発明の実施の形態】

以下、本発明の具体的な実施の形態を図面に基づき説明する。

なお、以下の実施の形態においては、光半導体装置の例として、光源に垂直共振器型面発光レーザ(VCSEL: Vertical-Cavity Surface-Emitting Laser )を使用した反射型の光学式エンコーダを挙げているが、本発明の実施の形態はこれに限定されるものではなく、各種光センサや光ピックアップ等に応用することが可能である。

【0016】

また、光源が出射する光には、特に制限はなく、例えば広がり角の大小や可干渉性の有無等に限定されない。

また、受光素子に到達する光は、光源から出射された光が対象物に到達し、その結果として発生する光であればその種類は限定されない。

【0017】

例えば、以下の実施の形態で開示されているような単純な反射のみでなく、反射回折光、反射散乱光、あるいは、光源からの光によって対象物において励起された光であってもよい。

【0018】

(第1の実施の形態)

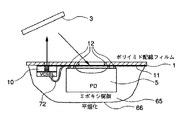

図1は、本発明の第1の実施の形態を示す。

本実施の形態は光学式エンコーダであり、移動するスケール3と、このスケール3と表面側が対向しているポリイミド配線フィルム1と、このポリイミド配線フィルム1の裏面側すなわち後述する透光部16,17に対向してスケール3側の面と反対側の面に接合された発光素子(VCSEL)10及び受光素子(PD:Photodetector )5と、VCSEL10及びPD5をポリイミド配線フィルム1との間で封止するエポキシ樹脂65とからなる。

【0019】

ここで、ポリイミド配線フィルム1の裏面側すなわちスケール3に対して反対側の面には、後述するように導電性の金属による配線パターン11が形成されており、VCSEL10の表面電極はポリイミド配線フィルム1 上の対応した配線パターン11に接合されている。

【0020】

また、VCSEL10の裏面電極はボンディングワイヤ72によってポリイミド配線フィルム1上の対応した配線パターンに接続されている。

そして、PD5表面の電極はハンダバンプ12を介したいわゆるフリップチップ接合技術によりポリイミド配線フィルム1上の対応した配線パターン11に接合されている。

【0021】

また、エポキシ樹脂65はポリイミド配線フィルムのスケールに対して反対側の面においてVCSEL10とPD5とを覆うように配置されている。

このエポキシ樹脂65とポリイミド配線フィルム1とは、合わせて封止材として発光素子10と受光素子5とを外気から遮断して気密封止している。

【0022】

実際には、エポキシ樹脂65で封止された部分を図示しないステージ、モータ等の機器に取り付けて使用するため、図2に示すようにエポキシ樹脂65の底面側すなわちポリイミド配線フィルム1の反対側の表面を平坦にモールド成形するか、あるいは切削等の二次加工により平坦化して、基準面66を作成することが望ましい。

【0023】

図3は、本実施の形態で使用されるポリイミド配線フィルム1の裏面側すなわちスケール3に対して反対側の面の平面図を示す。

以上に述べたように、ポリイミド配線フィルム1には導電性の金属による配線パターン11が形成されており、その終端にはVCSEL10、PD5を電気的に接続する端子が形成されている。

【0024】

図3においては、端子13,14がVCSEL10のそれぞれ上面、下面電極に、端子15がPD5の電極にそれぞれ接合される。

なお、端子13の中央部には透光部16が設けられている。

【0025】

また、ポリイミド配線フィルム1上でPD5の受光部に対向した部分は透光部17として、配線パターン11を形成しないようになされている。

本実施の形態では、スケール3からの反射光が光源であるVCSEL10に直接戻るとレーザの動作が不安定になるため、スケール3の反射面に対して光軸を傾ける必要がある。

【0026】

図1及び図2に示した実施形態においては、スケール3をエンコーダを実装したポリイミド配線フィルム1に対して傾けて配置しているが、実用上は、スケールあるいはエンコーダを取り付けるための傾斜面の加工が必要となり、工程が複雑になる可能性がある。

【0027】

この点を改善するための本実施形態の第1の変形例として、図4に示すようにフレキシブル基板を折り曲げジグを利用して曲げた状態で裏面側をエポキシ樹脂で封止することが可能である。

【0028】

ここで、図4(a) 、図4(b) は製造工程の一例を、図4(c) は実施形態の一例を示したものである。

先ず、図4(a) に図示するように、ポリイミド配線フィルム1上にPD5およびVCSEL10を実装する。

【0029】

次いで、図4(b) に図示するように、このポリイミド配線フィルム1を折り曲げ治具401によって吸着し、所定の角度に折り曲げた状態で樹脂成形型402を用いて樹脂封止を実施する。

【0030】

そして、必要により、バリ取り工程等を経た後、ポリイミド配線フィルム1とスケール3が所定の距離で対向するように配置することにより、図4(c) に図示するような実施形態が得られる。

【0031】

このような構成では、図示のようにスケール3をエンコーダの取り付け基準面66と平行に配置することが可能となる。

また、第2の変形例として、図5に示すように、VCSEL10の出射面にモノリシックにマイクロレンズ18を集積し、フレキシブル基板上で面発光レーザが実装される部分に前記マイクロレンズを挿入する凹部または貫通穴19を設けることが可能である。

【0032】

この構成では、VCSEL10の出射光をスケール3上で集光することが可能なため、エンコーダの高分解能化を実現できる。

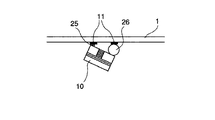

さらに、第3の変形例として、VCSEL10の実装に関しては、図6に示すように、VCSEL10を実装する部分にバンプ25,26形成し、その大きさを変えることによって傾けて実装することも可能である。

【0033】

本変形例においては、VCSEL10の裏面側電極の接続をワイヤボンディングで行うことは困難であるため、裏面電極を表面側に引き出して、例えばバンプ25,26を別々に使用してそれぞれの配線を行うことが望ましい。

【0034】

以上に述べたエンコーダの構成においては、ポリイミド配線フィルム1上に形成された配線パターン11を介してVCSEL10に電流を供給することにより、VCSEL10から矢印で示すようなレーザ光が放射される。

【0035】

このレーザ光は、ポリイミド配線フィルム1を通ってスケール3の表面に到達し、そこでの反射光は矢印で示すごとく再びポリイミド配線フィルム1を通ってPD5に達して電気信号に変換され、その出力は配線パターン11を経由して図示しない処理回路の入力信号となる。

【0036】

この場合、スケール3には所定の間隔で反射率の高い部分と低い部分が形成してあり、スケール3による反射光の強度はスケール3の移動に伴って周期的に変化するので、PD5の出力信号の変化を検出してカウントすることによりスケール3の移動量が検出される。

【0037】

なお、ポリイミド配線フィルム1は、可視光に対しては必ずしも透過率が高いとは言えないが、赤外領域の光に対しては透過率が高いため、光源に例えば波長が980nmのVCSEL10を使用すれば実用上十分な透過率を有する。

【0038】

以上述べたように、本実施の形態は通常の光学式エンコーダと同様の作用効果を生ずると共に、以下に述べるような特有の作用効果を生じる。

第1に、VCSEL10の大きさは0.5mm角程度、PD5の大きさは1mm角程度、VCSEL10の発光部とPD5の受光部の距離は数100μm程度であり、エンコーダの分解能を向上させるにはPD5の受光部とスケールとの距離を0.3mm程度にする必要があるが、従来はVCSEL10のスケール3側の面にボンディングワイヤ72が配置されていて、このボンディングワイヤ72がVCSEL10の表面からスケール3方向に突出するために、VCSEL10とスケール3の間隔を小さくしてエンコーダの分解能を向上する際にボンディングワイヤ42とスケール3が接触する可能性があり、十分にVCSEL10とスケール3を接近することができなかった。

【0039】

これに対し、本実施の形態においては、VCSEL10のスケール3側の面にボンディングワイヤ72等の突起物が配置されていないため、両者を従来以上に接近することが可能であり、高分解能なエンコーダが実現できるという効果がある。

【0040】

第2には以下の作用効果を得る。

すなわち、従来の窓付きキャップを用いた封止方法では、キャップ部材の厚さ等の制約からVCSEL10とパッケージ端部(キャップ外面)の距離を例えば0.3mm程度以下にするのは困難であった。

【0041】

また、従来の樹脂モールド封止において、VCSEL10表面を覆う樹脂の厚みを小さくすることでVCSEL10とパッケージ端部の距離を0.3mm程度以下にすることも不可能ではないが、その場合には封止工程のわずかなばらつきによってVCSEL10が外気に露出する可能性等が生じて信頼性が損なわれる可能性が大であった。

【0042】

このように従来の封止方法ではVCSEL10とパッケージ端部の距離を0.3mm程度以下にすることが困難であったため、エンコーダ素子とスケール3の間隔を限界まで小さくした場合においてもVCSEL10とスケール3の間の距離を0.3mm程度以下にすることは困難であった。

【0043】

これに対して本実施の形態では、VCSEL10のスケール3側の封止材としてポリイミド配線フィルム1 を用いているため、その厚さを容易に従来よりも薄くすることが可能である。

【0044】

例えば、この封止材として東レ・デュポン(株)から市販されている厚さ0.0075mmのポリイミドフィルム(商品名「カプトン」)を用いてポリイミド配線フィルム1 を製作することにより、配線パターン11の厚さを加えても0.03mm程度の厚さのポリイミド配線フィルム1 が得られる。

【0045】

従って、本実施の形態ではVCSEL10とパッケージ端部の距離を従来と比較して、例えば、1/10程度に小さくすることが可能であり、VCSEL10とスケール3を従来よりも接近することでコンパクトで高分解能なエンコーダが実現できるという効果を奏する。

【0046】

その他、変形例における効果として、ポリイミド配線フィルムがフレキシブル基板で可撓性を有するため、VCSEL10とPD5の配置に傾きを付けて光学系を最適化することが可能であること(第1変形例)、発光素子表面に集積型マイクロレンズを作成する場合にも対応が可能であり、より高分解能なエンコーダが実現できること(第2変形例)、バンプによって傾きをつけて光学系の最適化が可能であること(第3変形例)等が本実施の形態の効果として挙げられる。

【0047】

(第2の実施の形態)

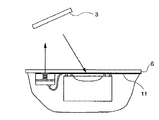

図7は、本発明の第2の実施の形態を示す。

本実施の形態は光学式エンコーダであり、移動するスケール3と、ガラス配線板6と、このガラス配線板6のスケールに対して反対側の面に接合されたVCSEL10及びPD5と、これらVCSEL10及びPD5を封止するエポキシ樹脂65とからなる。

【0048】

本実施の形態は、第1実施の形態のポリイミド配線フィルム1を薄板ガラスに配線パターン11を形成したガラス配線板6に置き換えたのみで、他の部分の構成は第1の実施の形態と同様である。

【0049】

この場合、薄板ガラスは可撓性でないため、第1実施の形態の変形例のうち、基板を折り曲げて封止する方法(第1変形例)は適用することができないが、他の変形例は適用可能である。

【0050】

本実施の形態では、第1実施形態と同様の作用、効果を有するが、それに加えて薄板ガラスを配線板6に使用しているため、ポリイミド配線フィルムと比較して光学的に透過率が高いという利点があり、特に、可視光を使った光半導体装置においては、高効率を実現しやすいという効果がある。

【0051】

(第3の実施の形態)

図8は、本発明の第3の実施の形態を示す。

本実施の形態は光学式エンコーダであり、移動するスケール3にVCSEL10からのレーザ光を照射し、その反射光をPD5で受光する構成となっている。

【0052】

本実施形態においては、予めシリコン基板21上にPD5を作成しておき、その後でポリイミドをスピンコートして厚さ数μm 程度のポリイミド薄膜22を形成する。

【0053】

さらに、金属薄膜のパターニング、ポリイミドの成膜を繰り返して、配線パターン11をポリイミド薄膜22の内部に形成する。

この技術に関しては、例えば特開平7−86551号公報において、本出願人より開示されており、ここでは詳細プロセスは省略する。

【0054】

次に、VCSEL10を取り付ける部分のシリコン基板21を裏面から貫通エッチングで除去する。

この貫通エッチングが終了した時点で、面発光レーザをポリイミド薄膜22に形成された配線パターン11にボンディングし、裏面電極はワイヤ72で配線パターン11にボンディングする。

【0055】

さらに、図示のように、シリコン基板21の裏面を例えば薄板ガラス24で覆って、発光、受光素子としてのVCSEL10及びPD5を気密封止する。

この気密封止については、薄板ガラス24で覆う方法に限定されるものではなく、第1、第2の実施の形態で述べたように樹脂封止を行うようにすることも可能である。

【0056】

本実施形態は、第1、第2の実施形態と同様に、VCSEL10のスケール3側の面にボンディングワイヤ等の突起物が配置されていないため、VCSEL10とスケール3を従来以上に接近することが可能であり、高分解能なエンコーダが実現できるという効果を奏する。

【0057】

さらに、フレキシブル基板や薄板ガラスを使用する場合と比較して、配線板の厚みを例えば約10μm 程度に低減することができるため、VCSEL10とスケール3をより接近させやすいという効果がある。

【0058】

また、本実施の形態では、予めPD5を形成した基板上に配線パターン11をモノリシックに形成しているため、PD5の組立工程を省略することができ、コストの低減とVCSEL10や配線板に対する位置決め精度が向上するという効果もある。

【0059】

(第4の実施の形態)

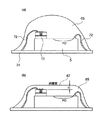

図9は、本発明の第4の実施の形態を示す。

本実施の形態は光学式エンコーダであり、移動するスケール(図示せず)と、PD5と、このPD5上に搭載されたVCSEL10と、これらVCSEL10及びPD5を気密封止する透明エポキシ樹脂65からなる。

【0060】

この透明エポキシ樹脂65の上部外面が研磨面67であることが構成上の特徴である。

この構成は、例えば、次に述べるような製造方法によって製造される。

【0061】

先ず、基板31上にPD5を実装し、次いで、このPD5上にVCSEL10を実装する。

さらに、必要に応じてワイヤ72によるボンディング等による電気接続工程を実施する。

【0062】

これらの後に、例えば、モールド成形等によるエポキシ樹脂65の成形工程を実施し、VCSEL10及びPD5を気密封止する(図9(a) )。

最後に、エポキシ樹脂65の上面を研磨し、研磨面67を形成する工程を実施する(図9(b) )。

【0063】

本実施の形態では、パッケージ上端部が研磨工程により形成されるので、VCSEL10とパッケージ上端部の距離を精密に加工することが可能である。

例えば、図9(b) 中の距離tを0.01mmとする場合には、成形後のtが0.5mm程度以上になるようにエポキシ樹脂65を成形した後に、研磨工程と距離tの測定を繰り返し行い、所望の距離tが測定された時点で工程を終了すればよい。

【0064】

このようにして、従来の樹脂成形工程では実現の困難な微小な距離tを実現することが可能である。

従って、本実施の形態ではVCSEL10とパッケージ端部の距離を従来技術と比較して小さくすることが可能であり、VCSEL10とスケール3とを従来よりも接近させることにより、コンパクトで高分解能なエンコーダが実現できるという効果を奏する。

【0065】

本実施の形態の変形例としては、図10及び図11に示すように、単結晶シリコン(100)基板21を深さ100〜200μm 程度異方性エッチングし、その底面にPD5及びVCSEL10を実装した後にエポキシ樹脂65を凹部に充填し(図10)、硬化させた後に上面を研磨する(図11)という方法も可能である。

【0066】

本変形例では、予め基板に凹部を形成してあるため、樹脂をモールド成形する必要がない。

本実施の形態の他の変形例としては、図12に示すように、異方性エッチで形成した凹部に充填したエポキシ樹脂65を硬化させた後に平坦化研磨を行い、さらにVCSEL10の上面電極からの配線パターン11を図示のように樹脂65の上面に形成することも可能である。

【0067】

なお、配線は、樹脂にレーザ加工等で穴を形成し、例えばフォトレジストをモールドとした無電解メッキ等で形成することが可能である。

本実施の形態では、VCSEL10の表面にワイヤボンドをする必要がないため、樹脂表面(研磨面67)とVCSEL10表面をさらに近接させやすいという効果がある。

【0068】

(第5の実施の形態)

図13は、本発明の第5の実施の形態を示す。

本実施の形態は光学式エンコーダであり、移動するスケール(図示せず)と、PD5と、このPD5上に搭載されたVCSEL10と、これらを気密封止する透明板32とからなる。

【0069】

図13に示すように、単結晶シリコン(100)基板21を深さ100〜200μm 程度異方性エッチングし、その底面にPD5、さらにこのPD5に重ねるようにVCSEL10を実装する。

【0070】

これら両素子の実装形態はこれに限定されるものではなく、例えば、第1の実施の形態で示したように並列に実装してもよいが、素子(特にVCSEL10)の上面が単結晶シリコン基板21の上面よりも若干低くなるようにエッチング深さを決定する。

【0071】

そして、PD5上に搭載されたVCSEL10との両素子の実装後、予め配線パターン11を形成した薄い透明板32で凹部全体をカバーすることにより、気密封止する。

【0072】

このときに、VCSEL10及びPD5の上面に形成された電極と透明板32上の配線パターン11を接続する。

また、必要があれば、透明板32のVCSEL10と反対側にレンズ2等の光学素子を形成することも可能である。

【0073】

本実施の形態の第1の変形例として、例えば図14に示すように、透明板32には配線パターンを設けずに、凹部を設けたシリコン基板21の表面に配線パターン11を形成し、これにワイヤ72をボンディングして配線を引き出すことも可能である。

【0074】

また、図示のように、出射光を傾けるために異方性エッチで形成した斜面にVCSEL10を実装することも可能である。

本実施形態の第2の変形例として、図15に示すように例えばスペーサ33を介して透明板32でVCSEL10及びPD5の両素子を覆うことにより、気密封止することも可能である。

【0075】

これら透明板32とスペーサ33との作成法としては、例えば、図16に示すように、シリコン基板34上ににガラス基板の接着、スピンオングラスのコーティング等で透明板32を形成し、次にスペーサ33となる部分を残してシリコン基板34をエッチングすればよい。

【0076】

具体的には、図17に示すように、予め所定の厚みにシリコン基板34の厚みを合わせておいてから、裏面側にスペーサ33部分を覆うようにマスク35をパターニングして不要部分をエッチングすることにより作成することができる。

【0077】

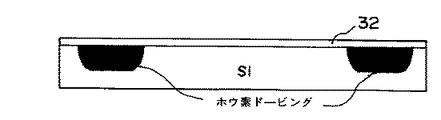

別の方法としては、図18に示すようにシリコン基板34のスペーサ33となる部分に予め所望の深さだけ硼素をドーピングしてから透明板32を形成し、その後、水酸化カリウム等でエッチングすると、硼素をドーピングした部分のみを残して基板34がエッチングされ、正確な厚みを持ったスペーサ33を作成することができる。

【0078】

さらに、本実施の形態の第3の変形例として、図19に示すように、予め基板21にエッチングで溝36を形成してからVCSEL10及びPD5を実装することも可能であり、光軸を基板21に対して傾けることができる。

【0079】

なお、VCSEL10及びPD5の封止は第2変形例で述べたように、スペーサ33を介して透明板32で全体を覆うことにより可能である。

以上に述べたように、本実施の形態においては、シリコン基板21の凹部の深さ、あるいは透明板32と基板21間のスペーサ33の厚さを精密に制御することができるため、透明板32とVCSEL10の間隔を小さくすることが可能であり、さらに、板厚の小さい透明板32を使用することにより、VCSEL10と図示しないスケールの距離を小さくすることが可能である。

【0080】

また、透明板32でVCSEL10及びPD5とを気密封止をすることにより、素子の信頼性確保が可能である。

なお、本発明には、以下に示すような発明が含まれている。

【0081】

(1)対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子と、透光性を有する配線板とを具備し、前記発光素子及び前記受光素子を、それぞれの発光部及び受光部を前記配線板対向させて、前記配線板の前記対象物に対して反対側の面に接合したことを特徴とする光半導体装置。

【0082】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述した第1乃至第3の実施の形態が対応する。

【0083】

(作用・効果)

この発明によれば、透光性を有する配線板に対向して前記対象物と反対側の面に発光素子、受光素子を接合することにより、両素子の表面が配線板によって保護される。

【0084】

また、光源と対象物の距離を配線板の厚さに近いレベルまで小さくすることが可能であるため、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0085】

(2)前記配線板は、前記発光素子及び前記受光素子に対向する部分に第1及び第2の透光部を有する配線板であることを特徴とする(1)に記載の光半導体装置。

【0086】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述した第1乃至第3の実施の形態が対応する。

【0087】

(作用・効果)

この発明によれば、配線板の第1及び第2の透光部に対向して前記対象物と反対側の面に発光素子、受光素子を接合することにより、両素子の表面が配線板によって保護される。

【0088】

また、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

(3)前記発光素子と前記受光素子が前記配線板および樹脂材料により気密封止されていることを特徴とする(1)に記載の光半導体装置。

【0089】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述した第1乃至第3の実施の形態が対応する。

【0090】

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0091】

さらに、発光素子、受光素子が気密封止されるため、信頼性を向上させることが可能である。

(4)前記配線板が可撓性を有することを特徴とする(1)に記載の光半導体装置。

【0092】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第1の実施の形態が対応する。

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0093】

さらに、配線板が可撓性であるため、発光素子を傾けることが容易にでき、例えば対象物から発光素子への戻り光防止や受光素子への最適入射等、光学系の構成の最適化が容易になる。

【0094】

(5)前記発光素子の発光面と前記受光素子の受光面が平行でないことを特徴とする(1)に記載の光半導体装置。

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述した第1乃至第3の実施の形態が対応する。

【0095】

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0096】

さらに、発光素子からの光を対象物経由で受光素子に最適に入射させる構成をとることが可能になる。

(6)前記配線板の前記発光素子搭載部分と前記受光素子搭載部分とが所定の角度を有することを特徴とする(5)に記載の光半導体装置。

【0097】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第1の実施の形態が対応する。

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0098】

さらに、発光素子からの光を対象物経由で受光素子に最適に入射させる構成をとることが可能になる。

(7)前記発光素子上に配置された光学素子と、前記配線板に設けられた前記光学素子を挿入する凹部または貫通穴を有することを特徴とする(1)に記載の光半導体装置。

【0099】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述した第1及び第2の実施の形態が対応する。

【0100】

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0101】

さらに、レンズ等の光学素子を発光素子に集積することによって、高機能な光半導体装置を実現することができる。

(8)前記配線板がポリイミド配線フィルムであることを特徴とする(1)に記載の光半導体装置。

【0102】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第1の実施の形態が対応する。

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0103】

さらに、ポリイミド配線フィルムは、配線板として一般的な材料で、化学的に安定な材料であるため封止にも適していて、光半導体装置の信頼性確保に効果がある。

【0104】

また、特に赤外光に対しては良好な透光性を有するため、光路途中に配置することが可能である。

(9)前記配線板がガラス配線板であることを特徴とする(1)に記載の光半導体装置。

【0105】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第2の実施の形態が対応する。

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0106】

さらに、ガラス配線板は、ポリイミドに比べて透明度が高いため、発光素子の波長をより自由に選定することができる。

また、無機材料であるため化学的に安定であり、光半導体装置の信頼性確保にも効果がある。

【0107】

(10)前記配線板と前記受光素子がモノリシックに形成されていることを特徴とする(1)に記載の光半導体装置。

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第3の実施の形態が対応する。

【0108】

(作用・効果)

この発明によれば、(1)と同様に、占有スペースの小さい実装を実現することができ、かつ光半導体装置の機能を最適化することができる。

【0109】

さらに、通常のポリイミド配線フィルムやガラス配線板を用いる場合に比べて配線板を薄くすることが可能であり、発光素子と対象物の間隔を短くすることが可能である。

【0110】

また、受光素子がモノリシックで形成できるため、組立工程を減らすことができ、発光素子と受光素子との相対位置決め精度の向上とコストの低減が可能になる。

【0111】

(11)対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子と、前記発光素子および前記受光素子とを気密封止する樹脂部材とからなる光半導体装置において、前記発光素子および前記受光素子と前記対象物の間の前記樹脂部材の外面が研磨面であり、該研磨面と前記発光素子の間隔が所定値以下であることを特徴とする光半導体装置。

【0112】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第4の実施の形態が対応する。

(作用・効果)

この発明によれば、発光素子および受光素子とを気密封止をすることにより、光半導体装置の信頼性の確保が可能である。

【0113】

さらに、通常の樹脂封止に対して、封止部の肉厚を薄くすることが可能であるため、両素子と対象物を近接させて、機能を最適化することが可能である。

(12)前記発光素子および前記受光素子が基板上に設けられた凹部内に実装され、前記凹部内に前記樹脂部材を充填することを特徴とする(11)に記載の光半導体装置。

【0114】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第4の実施の形態が対応する。

(作用・効果)

この発明によれば、(11)と同様に、光半導体装置の信頼性の確保と機能の最適化が可能である。

【0115】

さらに、樹脂のモールド成形が不要なため、工程の簡略化が可能である。

(13)前記基板が単結晶シリコンで、前記凹部は異方性エッチングにより形成されていることを特徴とする(12)に記載の光半導体装置。

【0116】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第4の実施の形態が対応する。

(作用・効果)

この発明によれば、(12)と同様に、光半導体装置の信頼性の確保と機能の最適化が可能である。

【0117】

さらに、樹脂のモールド成形が不要なため、工程の簡略化が可能である。

(14)前記樹脂封止部材の表面に配線が形成されていることを特徴とする(11)に記載の光半導体装置。

【0118】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第4の実施の形態が対応する。

(作用・効果)

この発明によれば、(12)と同様に、光半導体装置の信頼性の確保と機能の最適化が可能である。

【0119】

さらに、発光素子の表面にワイヤボンドをする必要がないため、発光素子と対象物を接近させて、光半導体装置の機能の最適化が可能である。

(15)対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子と、前記発光素子と前記受光素子とを気密封止する樹脂部材とを具備する光半導体装置の製造方法において、前記発光素子及び前記受光素子とを気密封止するように樹脂を充填することにより、前記樹脂部材を成形する工程と、前記発光素子及び前記受光素子と前記対象物との間の前記樹脂部材の外面を研磨することにより、前記樹脂部材の外面と前記発光素子との距離を所定値以下にする工程とを具備することを特徴とする光半導体装置の製造方法。

【0120】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第4の実施の形態が対応する。

(作用・効果)

この発明によれば、発光素子及び受光素子とを気密封止をすることにより、高信頼性の光半導体装置の製造が可能である。

【0121】

さらに、通常の樹脂封止に対して、封止部の肉厚を薄くすることが可能であるため、両素子と対象物を近接させて、機能を最適化した光半導体装置の製造が可能である。

【0122】

(16)対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子と、前記発光素子及び受光素子とを実装する基板及び透明板とを具備する光半導体装置であって、前記透明板が前記発光素子の光出射部に接触せずに所定値以下の間隔を有するように配置され、前記透明板と前記基板とによって前記発光素子及び前記受光素子とが気密封止されていることを特徴とする光半導体装置。

【0123】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第5の実施の形態が対応する。

(作用・効果)

この発明によれば、発光素子及び受光素子とを気密封止をすることにより、光半導体装置の信頼性の確保が可能である。

【0124】

さらに、透明板を使用することによって、封止部の肉厚を薄くすることが可能であるため、発光素子と対象物を近接させて、機能を最適化することが可能である。

【0125】

(17)前記基板に対し、スペーサを介して前記透明板が配置されていることを特徴とする(16)に記載の光半導体装置。

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第5の実施の形態が対応する。

【0126】

(作用・効果)

この発明によれば、(16)と同様に、光半導体装置の信頼性の確保と機能の最適化が可能である。

【0127】

特に、スペーサの厚みを精密に加工することにより、発光素子と封止面との間隔を正確に決定することが可能である。

(18)前記基板が凹部を有し、前記受光素子、発光素子が前記凹部内に実装され、前記透明板が基板表面に実装されていることを特徴とする(16)に記載の光半導体装置。

【0128】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第5の実施の形態が対応する。

(作用・効果)

この発明によれば、(16)と同様に、光半導体装置の信頼性の確保と機能の最適化が可能である。

【0129】

特に、凹部の深さ精密に加工することにより、発光素子と封止面の間隔を正確に決定することが可能である。

(19)前記基板が単結晶シリコンで、前記凹部が異方性エッチングにより形成されたことを特徴とする(17)に記載の光半導体装置。

【0130】

(対応する発明の実施の形態)

この発明に関する実施の形態としては、前述の第5の実施の形態が対応する。

(作用・効果)

この発明によれば、(16)と同様に、光半導体装置の信頼性の確保と機能の最適化が可能である。

特に、凹部の深さを容易に精密に加工することが可能なため、発光素子と封止面の間隔を正確に決定することが可能である。

【0131】

【発明の効果】

本発明によれば、光半導体装置において、占有スペースの小さい実装、封止方法を提案し、光半導体装置の性能の最適化と信頼性の確保を小型であるという特徴を維持したまま実現することを可能とした光半導体装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【図1】図1は、本発明の第1の実施の形態を示す図である。

【図2】図2は、本発明の第1の実施の形態の望ましい形態を示す図である。

【図3】図3は、本第1の実施の形態で使用されるポリイミド配線フィルム1の裏面側すなわちスケール3に対して反対側の面の平面図を示す。

【図4】図4は、本第1の実施の形態の第1の変形例を示す図である。

【図5】図5は、本第1の実施の形態の第2の変形例を示す図である。

【図6】図6は、本第1の実施の形態の第3の変形例を示す図である。

【図7】図7は、本発明の第2の実施の形態を示す図である。

【図8】図8は、本発明の第3の実施の形態を示す図である。

【図9】図9は、本発明の第4の実施の形態を示す図である。

【図10】図10は、本第4の実施の形態の第1の変形例を示す図である。

【図11】図11は、本第4の実施の形態の第1の変形例を示す図である。

【図12】図12は、本第4の実施の形態の第2の変形例を示す図である。

【図13】図13は、本発明の第5の実施の形態を示す図である。

【図14】図14は、本第5の実施の形態の第1の変形例を示す図である。

【図15】図15は、本第5の実施の形態の第2の変形例を示す図である。

【図16】図16は、本第5の実施の形態の第2の変形例における透明板32とスペーサ33との作成法を示す図である。

【図17】図17は、本第5の実施の形態の第2の変形例における透明板32とスペーサ33との作成法の具体例を示す図である。

【図18】図18は、本第5の実施の形態の第2の変形例における透明板32とスペーサ33との作成法の別の具体例を示す図である。

【図19】図19は、本第5の実施の形態の第3の変形例を示す図である。

【図20】図20は、光によって物体の位置や傾き、物体までの距離等を検出するために使用されている従来の光半導体装置の一例を示す図である。

【図21】図21は、封止技術の別の従来例を示す図である

【符号の説明】

3…スケール、

1…ポリイミド配線フィルム、

16,17…透光部、

10…発光素子(VCSEL)、

5…受光素子(PD:Photodetector )

65…エポキシ樹脂、

11…配線パターン、

72…ボンディングワイヤ、

12…ハンダバンプ、

66…基準面、

13,14,15…端子、

401…治具、

402…樹脂成形型、

18…マイクロレンズ、

19…貫通穴、

25,26…バンプ、

6…ガラス配線板、

21…シリコン基板、

22…ポリイミド薄膜、

24…薄板ガラス、

67…研磨面、

32…透明板、

33…スペーサ、

34…シリコン基板、

35…マスク、

36…溝。

Claims (9)

- 対象物に対して光を投射する発光素子と、

前記対象物からの光を受光検出する受光素子とを具備する光半導体装置であって、

前記発光素子と前記受光素子が基板上に設けられた凹部内に実装され、前記基板が単結晶シリコンで、前記凹部は異方性エッチングにより形成されていることを特徴とする光半導体装置。 - 前記凹部内に樹脂部材を充填することを特徴とする請求項1に記載の光半導体装置。

- 前記発光素子及び前記受光素子と前記対象物の間の前記樹脂部材の外面が研磨面であることを特徴とする請求項2に記載の光半導体装置。

- 前記樹脂部材の表面に配線が形成され、前記発光素子と前記受光素子の少なくとも一つと、電気的に接続されていることを特徴とする請求項3に記載の光半導体装置。

- 前記樹脂部材の、前記発光素子の出射部と前記研磨面との間隔は、10μmであることを特徴とする請求項4に記載の光半導体装置。

- 前記基板の、前記凹部が形成された面に、透明板が前記発光素子の光出射部に接触せずに配置され、前記透明板と前記基板とによって前記発光素子及び前記受光素子とが気密封止されていることを特徴とする請求項1に記載の光半導体装置。

- 前記透明板に、前記発光素子と前記受光素子の少なくとも一つと、電気的に接続された配線パターンが形成されていることを特徴とする請求項6に記載の光半導体装置。

- 前記基板の有する凹部は、100〜200μmの深さを有することを特徴とする請求項1に記載の光半導体装置。

- 基板と、対象物に対して光を投射する発光素子と、前記対象物からの光を受光検出する受光素子と、前記発光素子と前記受光素子とを気密封止する樹脂部材とを具備する光半導体装置の製造方法において、

異方性エッチングにより単結晶シリコンからなる前記基板上に凹部を形成する工程と、

前記基板上の凹部に前記発光素子と前記受光素子とを配置し、気密封止する樹脂を充填することにより、前記樹脂部材を成型する工程と、

前記発光素子及び前記受光素子と前記対象物との間の前記樹脂部材の外面を研磨することにより、前記樹脂部材の外面と前記発光素子との距離を所定値以下にする工程とを具備することを特徴とする光半導体装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP28419296A JP3884112B2 (ja) | 1996-10-25 | 1996-10-25 | 光半導体装置及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP28419296A JP3884112B2 (ja) | 1996-10-25 | 1996-10-25 | 光半導体装置及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10132558A JPH10132558A (ja) | 1998-05-22 |

| JP3884112B2 true JP3884112B2 (ja) | 2007-02-21 |

Family

ID=17675369

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP28419296A Expired - Fee Related JP3884112B2 (ja) | 1996-10-25 | 1996-10-25 | 光半導体装置及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3884112B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19963809C2 (de) * | 1999-12-30 | 2002-01-17 | Osram Opto Semiconductors Gmbh | Optischer Encoder mit dreifacher Photodiode |

| JP3963885B2 (ja) | 2003-10-27 | 2007-08-22 | オリンパス株式会社 | 反射型光学式エンコーダーのセンサヘッド |

| JP5029079B2 (ja) | 2007-03-15 | 2012-09-19 | 富士ゼロックス株式会社 | 半導体素子および光学装置 |

| JP5253138B2 (ja) * | 2008-12-24 | 2013-07-31 | オリンパス株式会社 | 光学式エンコーダ |

| JP5580676B2 (ja) * | 2010-07-14 | 2014-08-27 | オリンパス株式会社 | 光学式センサ |

| JP5962884B2 (ja) * | 2011-12-20 | 2016-08-03 | 株式会社安川電機 | エンコーダ及びサーボモータ |

| WO2016043052A1 (ja) * | 2014-09-16 | 2016-03-24 | 株式会社村田製作所 | 光センサモジュール及びその製造方法 |

| JP2018179501A (ja) * | 2017-04-03 | 2018-11-15 | 日本精工株式会社 | 近接覚センサ |

| KR102515244B1 (ko) * | 2021-04-29 | 2023-03-29 | 주식회사 라이팩 | 광 센서 패키지 제조 방법 및 광 센서 패키지 |

-

1996

- 1996-10-25 JP JP28419296A patent/JP3884112B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10132558A (ja) | 1998-05-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5130531A (en) | Reflective photosensor and semiconductor light emitting apparatus each using micro Fresnel lens | |

| US6970491B2 (en) | Planar and wafer level packaging of semiconductor lasers and photo detectors for transmitter optical sub-assemblies | |

| JP5086521B2 (ja) | 光受信機パッケージ | |

| US5835514A (en) | Laser-based controlled-intensity light source using reflection from a convex surface and method of making same | |

| US7281860B2 (en) | Optical transmitter | |

| US5771254A (en) | Integrated controlled intensity laser-based light source | |

| US5809050A (en) | Integrated controlled intensity laser-based light source using diffraction, scattering and transmission | |

| JPH1082930A (ja) | 光モジュール,およびその製造方法 | |

| JP2005094021A (ja) | 一体化された光学素子およびアライメントポストを有する面発光レーザパッケージ | |

| JP3884112B2 (ja) | 光半導体装置及びその製造方法 | |

| US7380721B2 (en) | Low-cost compact bar code sensor | |

| JPH09102650A (ja) | 半導体レーザ装置及び光ピックアップ装置 | |

| JP2003014987A (ja) | 光路変換体及びその実装構造並びに光モジュール | |

| US12092310B2 (en) | Optical barrier using side fill and light source module including the same | |

| US6711186B2 (en) | Optical module | |

| JP2000098192A (ja) | 光受信モジュール | |

| JP2003008065A (ja) | Smd型光素子モジュールの製造方法 | |

| JPH05175614A (ja) | 光半導体装置 | |

| WO2006008883A1 (ja) | 反射形光学式検出器 | |

| JPH11307871A (ja) | 半導体レーザ装置 | |

| JP4477151B2 (ja) | 一体化レーザ・ベース光源 | |

| JPH10223980A (ja) | 光半導体装置、及び光半導体装置の製造方法 | |

| JP2003075690A (ja) | トランスミッタ及びレシーバ | |

| CN111656540A (zh) | 半导体装置 | |

| JP3508396B2 (ja) | バーコード読み取り用複合光学装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060327 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060822 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061006 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061107 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061116 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101124 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |