JP3649871B2 - ロール成形方法およびロール成形スタンド - Google Patents

ロール成形方法およびロール成形スタンド Download PDFInfo

- Publication number

- JP3649871B2 JP3649871B2 JP24451497A JP24451497A JP3649871B2 JP 3649871 B2 JP3649871 B2 JP 3649871B2 JP 24451497 A JP24451497 A JP 24451497A JP 24451497 A JP24451497 A JP 24451497A JP 3649871 B2 JP3649871 B2 JP 3649871B2

- Authority

- JP

- Japan

- Prior art keywords

- roll

- forming

- skelp

- load cell

- roll forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Bending Of Plates, Rods, And Pipes (AREA)

Description

【発明の属する技術分野】

本発明は、ロール成形方法およびロール成形スタンドに関し、詳しくは、温間温度域に加熱されたスケルプ(管素材としての帯鋼類)を連続して管状にロール成形するのに好適なロール成形方法およびロール成形スタンドに関する。

【0002】

【従来の技術】

溶接鋼管は、従来、鍛接管、電縫管に大別される。

鍛接管は、スケルプを連続的に加熱炉で1350〜1400℃に加熱し、成形ロールでV形のオープン部を有する管状に成形し、オープン部の両端をなすエッジ部を酸素ブローによる酸化熱で更に昇温させた後、V先端のところを鍛接ロールで加圧・接合する工程で造管される。成形ロールとしては、一般に2本1組の孔型ロールが用いられ、熱損傷を防ぐため作業中のロールには常時外部から冷却水がかけられる。なお、鍛接管は1350℃以上に赤熱されているので、成形ロールの冷却水がかかったくらいでは、鍛接できなくなるほど冷えてしまうことはない。

【0003】

一方、電縫管は、常温のスケルプを連続的に成形装置でV形のオープン部を有する管状に成形し、オープン部の両端をなすエッジ部を高周波により融点以上の温度域に誘導加熱または通電加熱した後、V先端のところをスクイズロールで加圧・接合する工程で造管される。成形装置は、普通十数段の成形用ロール(初期成形用のブレイクダウンロール、中期成形用のサイドロールおよび/またはケージロール、終期成形用のフィンパスロールなど)からなり、スケルプ幅を徐々に湾曲させて最終的に円筒状のオープン管に成形する。

【0004】

【発明が解決しようとする課題】

鍛接管は、造管速度が300 m/min 以上と速く生産性は高いが、1350℃以上の高温に加熱されるから、スケルプエッジにスケールが残りやすいためシーム部の強度が母材部に比べてかなり劣ると共に管表面にスケールが生成して表面肌が悪いことから、JISのSTK等の強度信頼性や表面品質を要求される高級鋼管には適用できない。

【0005】

電縫管は、常温で造管されるからシーム品質・表面肌は良好で、高級鋼管に適用されているが、スケルプエッジが溶融・加圧されてできたシーム部の大きな溶接ビードをオンラインで切削する必要があって、造管速度を高々100 m/min 程度までしか上げられず、生産能率が悪い。

これらの問題点は、本発明者らの創案になる、スケルプをスケール生成量の少ない温間温度域(例えば600 ℃前後)に加熱した後、電縫管同様に成形し、エッジ部を大きな溶接ビードの生じない融点未満の温度域に高周波加熱して加圧・接合するという新造管法(電縫型固相圧接造管法と仮称)によれば一挙に解決できる。

【0006】

しかし、この新造管法では、温間温度域にあるスケルプを成形装置で成形するため、成形用ロールの温度が上昇するためロールが熱膨張して上下のロールギャップが時間とともに狭まり、スケルプの連続成形が困難となる問題がある。これを防止するためにロールの水冷が必要となるが、外部水冷を行うと、鍛接管の場合とは異なり、スケルプにかかる冷却水がスケルプ温度を下げてしまい、エッジ部を高周波加熱によって融点直下の固相圧接可能温度域に保つことが難しくなる。

【0007】

そこで、本発明は、温間スケルプをロール成形する際に成形ロールが熱膨張しても当該スケルプの連続成形を可能ならしめるロール成形方法およびロール成形スタンドを提供することを目的とする。

【0008】

【課題を解決するための手段】

本発明は、成形用のロールを水平かつ上下平行に配置してなるロール成形スタンドを用いて温間スケルプを管状に連続成形するロール成形方法において、上ロールの支持部にロードセルを設けて成形力を連続的に実測し、この実測値が鋼種、スケルプ厚、成形厚に応じて選定した所定の上限値を超えないように上ロールの高さ位置を随時調節しながら連続成形することを特徴とするロール成形方法である。

【0009】

また、本発明は、成形用のロールが水平かつ上下平行に配置されてなり温間スケルプを管状に連続成形するロール成形スタンドにおいて、上ロールを昇降させるACサーボモータと、上ロールの支持部に配設され成形力を連続的に出力するロードセルと、該ロードセル出力を鋼種、スケルプ厚、成形厚に応じて選定した所定の上限値と比較しロードセル出力が前記上限値を超えないように前記ACサーボモータを駆動して上ロールの高さ位置を調節するロールギャップ制御装置とを備えたことを特徴とするロール成形スタンドである。

【0010】

【発明の実施の形態】

高温のスケルプを連続成形すると、ロール温度が上昇し、ロールが熱膨張することにより上下のロールギャップが狭まり、スケルプに作用する上下ロールの挟圧力が増大して遂にはスケルプが通らなくなる。

これに対し、本発明では、上ロールの支持部にロードセルを設けて成形力(=スケルプの挟圧反力)を連続的に実測し、この実測値が所定値を超えないように上ロールの高さを随時調節しながら成形するようにしたから、この所定値をスケルプ成形可能範囲内の適当な値(例えば上限近くの値)に設定し、例えば成形力の実測値が所定値を超えそうになった時に、上ロールを上昇させてこの実測値を初期プリセット値に戻す等の動的な上ロール位置制御を行うことにより、ロール水冷を行わなくても、スケルプ不通による成形中断トラブルなく、連続成形を行うことができる。

【0011】

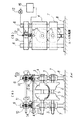

図1は、本発明のロール成形スタンドの一例を示す(a)は模式的正面図、(b)は(a)のAA矢視図である。特に限定されないが、この例では、スケルプsを成形する水平配置の上ロール1、下ロール2は左右分割型であり、上ロール1は左右独立に軸受箱3と軸方向連動可能とされ、左右の軸受箱3、3を左右の上支持枠4、4にそれぞれ互いに逆螺合させ幅変更ギヤロッド5で同期回転させることで、左右のロール間隔を変更できるように構成されている。下ロール2の左右の軸受箱3、3は下支持枠7、7に軸方向移動可能に支持されている。

【0012】

上支持枠4、下支持枠7は基台8に立てた支柱6で上下摺動可能に支持されている。ウォームギヤ11を備えた梁枠10が上支持枠4の上方で支柱6に固定され、上支持枠4は、ウォームギヤ11に噛合する昇降ギヤロッド12を有し、この噛合によって高さ位置調節可能に支持されている。ウォームギヤ11の回転はACサーボモータ13により駆動される。なお、下支持枠7は基台8に固定したジャッキ9によって高さ位置調節可能に支持されている。

【0013】

本実施形態では、上ロール1の支持部としての上支持枠4に成形力検出用のロードセル14を配置し、ロードセル14の出力を連続的にロールギャップ制御装置15に取り込む。ロールギャップ制御装置15は、取り込まれたロードセル出力を所定の上限値と比較し、このロードセル出力が上限値を超ないように随時ACサーボモータ13を回転させて上ロール1の高さ位置を調節する。

【0014】

図2は、本発明の実施形態の一例を示すタイミングチャートである。スケルプが成形前に600 ℃前後に加熱されているので、ロール温度の経時上昇に伴い上下ロールが熱膨張し、スケルプからの反力が漸増することにより、ロードセル出力は、プリセット値から徐々に上昇するがプリセット値を超える寸前でACサーボモータ13を所定量だけ回転して上ロール1の高さ位置を高く(上下ロール軸間距離を拡大)することで、プリセット値に復帰するよう調節される。これにより、ロールギャップをスケルプ厚に応じた一定値に制御することができ、スケルプ不通による成形中断トラブルは発生しなくなる。

【0015】

なお、成形力の上限値は、鋼種、スケルプ厚、成形量(管外径)等の要因により変わるので、これら要因との関係を予備実験や操業実績解析等により把握しておき、その関係に従って適正な値を選定する。

【0016】

【発明の効果】

かくして、本発明によれば、電縫型固相圧接造管法による温間スケルプのロール成形段階で、成形ロールが熱膨張しても当該スケルプの連続成形が可能となり、シーム品質および表面肌に優れる鋼管を高能率で生産できるようになるという優れた効果を奏する。

【図面の簡単な説明】

【図1】本発明のロール成形スタンドの一例を示す(a)は模式的正面図、(b)は(a)のAA矢視図である。

【図2】本発明の実施形態の一例を示すタイミングチャートである。

【符号の説明】

1 上ロール

2 下ロール

3 軸受箱

4 上支持枠

5 幅変更ギヤロッド

6 支柱

7 下支持枠

8 基台

9 ジャッキ

10 梁枠

11 ウォームギヤ

12 昇降ギヤロッド

13 ACサーボモータ

14 ロードセル

15 ロールギャップ制御装置

s スケルプ

Claims (2)

- 成形用のロールを水平かつ上下平行に配置してなるロール成形スタンドを用いて温間スケルプを管状に連続成形するロール成形方法において、上ロールの支持部にロードセルを設けて成形力を連続的に実測し、この実測値が鋼種、スケルプ厚、成形厚に応じて選定した所定の上限値を超えないように上ロールの高さ位置を随時調節しながら連続成形することを特徴とするロール成形方法。

- 成形用のロールが水平かつ上下平行に配置されてなり温間スケルプを管状に連続成形するロール成形スタンドにおいて、上ロールを昇降させるACサーボモータと、上ロールの支持部に配設され成形力を連続的に出力するロードセルと、該ロードセル出力を鋼種、スケルプ厚、成形厚に応じて選定した所定の上限値と比較しロードセル出力が前記上限値を超えないように前記ACサーボモータを駆動して上ロールの高さ位置を調節するロールギャップ制御装置とを備えたことを特徴とするロール成形スタンド。

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP24451497A JP3649871B2 (ja) | 1997-09-10 | 1997-09-10 | ロール成形方法およびロール成形スタンド |

| US09/149,576 US6041632A (en) | 1997-09-10 | 1998-09-08 | Pipe forming roll apparatus and method |

| EP98307276A EP0901846A3 (en) | 1997-09-10 | 1998-09-09 | Pipe forming roll apparatus and method |

| IDP981210A ID21005A (id) | 1997-09-10 | 1998-09-09 | Peralatan dan metode rol pembentuk pipa |

| CN98119242A CN1090065C (zh) | 1997-09-10 | 1998-09-09 | 使用轧辊的成形用机架和成形方法 |

| KR1019980037132A KR100361052B1 (en) | 1997-09-10 | 1998-09-09 | Pipe forming roll apparatus and method |

| BR9803403-0A BR9803403A (pt) | 1997-09-10 | 1998-09-09 | Aparelho e método de um cilindro de formação de tubo. |

| CA002281295A CA2281295A1 (en) | 1997-09-10 | 1999-09-02 | Pipe forming roll apparatus and method |

| US09/506,025 US6216940B1 (en) | 1997-09-10 | 2000-02-17 | Pipe forming roll apparatus and method |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP24451497A JP3649871B2 (ja) | 1997-09-10 | 1997-09-10 | ロール成形方法およびロール成形スタンド |

| CA002281295A CA2281295A1 (en) | 1997-09-10 | 1999-09-02 | Pipe forming roll apparatus and method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH1177169A JPH1177169A (ja) | 1999-03-23 |

| JP3649871B2 true JP3649871B2 (ja) | 2005-05-18 |

Family

ID=25681165

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP24451497A Expired - Fee Related JP3649871B2 (ja) | 1997-09-10 | 1997-09-10 | ロール成形方法およびロール成形スタンド |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3649871B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210032234A (ko) * | 2019-09-16 | 2021-03-24 | 주식회사 대천 | 튜브 뒤틀림 방지장치가 구비된 조관기 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101779334B1 (ko) | 2015-12-29 | 2017-09-19 | 주식회사 성우하이텍 | 가변 두께 판재 성형용 롤 포밍 장치 |

-

1997

- 1997-09-10 JP JP24451497A patent/JP3649871B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210032234A (ko) * | 2019-09-16 | 2021-03-24 | 주식회사 대천 | 튜브 뒤틀림 방지장치가 구비된 조관기 |

| KR102242956B1 (ko) | 2019-09-16 | 2021-04-21 | 주식회사 대천 | 튜브 뒤틀림 방지장치가 구비된 조관기 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH1177169A (ja) | 1999-03-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6216940B1 (en) | Pipe forming roll apparatus and method | |

| RU1806030C (ru) | Способ изготовлени пр моугольных полых профилей из стали | |

| US2959849A (en) | Method and apparatus for making pipe | |

| JP3649871B2 (ja) | ロール成形方法およびロール成形スタンド | |

| KR100340816B1 (ko) | 냉간압연강의항복강도증가방법 | |

| CN106270218B (zh) | 一种基于多传感器融合的在线可控连续自阻加热控制方法 | |

| CN102152070A (zh) | 一种制造环型件的方法 | |

| US3263053A (en) | Tube forming apparatus | |

| JP2000190020A (ja) | 板又は条の製造方法及び溶接溝付管の製造方法 | |

| JP3052555B2 (ja) | 小径電縫管の製造方法 | |

| JP3812998B2 (ja) | ロール成形用スタンド | |

| JP2849595B2 (ja) | 大径角形鋼管の成形工法および装置 | |

| CN114054635A (zh) | 一种高温合金丝材矫直及剪切装置 | |

| KR100293577B1 (ko) | 강관의 제조방법 및 제조설비 | |

| JP3651279B2 (ja) | シーム加工温調設備列 | |

| MXPA98007333A (en) | Roller apparatus of tube and method for your elaborac | |

| JPH0592214A (ja) | 大径角形鋼管の成形工法および装置 | |

| RU2173598C2 (ru) | Способ изготовления раскатных кольцевых заготовок из высоколегированных сплавов | |

| JPH06330177A (ja) | 大径角形鋼管コーナーr部の熱処理装置 | |

| SU1692790A1 (ru) | Способ получени биметаллических полых изделий диффузионной сваркой | |

| JPH08243646A (ja) | 角鋼管の製造方法 | |

| JPS63224883A (ja) | 温間電縫溶接法 | |

| JP3270719B2 (ja) | 圧接鋼管の冷却方法 | |

| JP2888786B2 (ja) | 溶接h形鋼の製造方法 | |

| JPS62137120A (ja) | 熱間溶接管の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20041124 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050118 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050215 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050216 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |