JP3617153B2 - 合成石英粉の製造方法 - Google Patents

合成石英粉の製造方法 Download PDFInfo

- Publication number

- JP3617153B2 JP3617153B2 JP31083495A JP31083495A JP3617153B2 JP 3617153 B2 JP3617153 B2 JP 3617153B2 JP 31083495 A JP31083495 A JP 31083495A JP 31083495 A JP31083495 A JP 31083495A JP 3617153 B2 JP3617153 B2 JP 3617153B2

- Authority

- JP

- Japan

- Prior art keywords

- powder

- temperature

- heater

- silica gel

- synthetic quartz

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000843 powder Substances 0.000 title claims description 116

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 title claims description 82

- 239000010453 quartz Substances 0.000 title claims description 45

- 238000004519 manufacturing process Methods 0.000 title claims description 20

- 238000010438 heat treatment Methods 0.000 claims description 42

- 239000000741 silica gel Substances 0.000 claims description 37

- 229910002027 silica gel Inorganic materials 0.000 claims description 37

- 238000010304 firing Methods 0.000 claims description 18

- 238000006460 hydrolysis reaction Methods 0.000 claims description 8

- 230000007062 hydrolysis Effects 0.000 claims description 7

- 239000011162 core material Substances 0.000 claims 1

- 238000000034 method Methods 0.000 description 25

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 22

- 229910052799 carbon Inorganic materials 0.000 description 22

- 239000007789 gas Substances 0.000 description 8

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 230000000630 rising effect Effects 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- 239000001301 oxygen Substances 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- -1 silicon alkoxide Chemical class 0.000 description 6

- 238000001879 gelation Methods 0.000 description 5

- 239000012535 impurity Substances 0.000 description 5

- 229910052710 silicon Inorganic materials 0.000 description 5

- 239000010703 silicon Substances 0.000 description 5

- 238000000465 moulding Methods 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- 125000003545 alkoxy group Chemical group 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 239000006260 foam Substances 0.000 description 3

- 239000000499 gel Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 238000007789 sealing Methods 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 238000001354 calcination Methods 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 238000005187 foaming Methods 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- SCPYDCQAZCOKTP-UHFFFAOYSA-N silanol Chemical compound [SiH3]O SCPYDCQAZCOKTP-UHFFFAOYSA-N 0.000 description 2

- 238000003980 solgel method Methods 0.000 description 2

- LFQCEHFDDXELDD-UHFFFAOYSA-N tetramethyl orthosilicate Chemical compound CO[Si](OC)(OC)OC LFQCEHFDDXELDD-UHFFFAOYSA-N 0.000 description 2

- 239000011240 wet gel Substances 0.000 description 2

- RPAJSBKBKSSMLJ-DFWYDOINSA-N (2s)-2-aminopentanedioic acid;hydrochloride Chemical class Cl.OC(=O)[C@@H](N)CCC(O)=O RPAJSBKBKSSMLJ-DFWYDOINSA-N 0.000 description 1

- VXEGSRKPIUDPQT-UHFFFAOYSA-N 4-[4-(4-methoxyphenyl)piperazin-1-yl]aniline Chemical group C1=CC(OC)=CC=C1N1CCN(C=2C=CC(N)=CC=2)CC1 VXEGSRKPIUDPQT-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000009529 body temperature measurement Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 235000012489 doughnuts Nutrition 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 238000012840 feeding operation Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000003517 fume Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 238000007500 overflow downdraw method Methods 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 125000005372 silanol group Chemical group 0.000 description 1

- 239000005049 silicon tetrachloride Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Landscapes

- Silicon Compounds (AREA)

Description

【発明の属する技術分野】

本発明は、合成石英粉の効率的な製造方法に関するものである。

近年、光通信分野、半導体産業等で使用されるガラス製品に於いては、その微量不純物及び製品中の微小泡に関し非常に厳しい管理が行われている。このような高品質のガラスは主に、▲1▼天然石英を精製する方法、▲2▼四塩化珪素の酸水素炎中での分解で発生したヒュームを基体に付着・成長させる方法、▲3▼シリコンアルコキシド等の加水分解・ゲル化により得たシリカゲルを焼成してガラス化する方法等によって生成される。しかしながら、▲1▼の方法では、微量不純物含有率の低減に限界があり、▲2▼の方法では、極めて製造コストが高い等の問題点がある。一方、▲3▼の、シリカゲルを用いる方法、特に原料としてシリコンアルコキシドを用いる方法では、▲2▼の方法に比べると安価に微量不純物含有率が低い合成石英粉が得られるが、要求レベルを必ずしも満足しているとは言えないし、このシリコンアルコキシドを用いる方法では、最終製品の成形体中に、場合によっては、微小泡が発生すると言う問題点がある。

【0002】

【発明が解決しようとする課題】

本発明者らの鋭意検討により、シリコンアルコキシドを用いる合成石英粉の製造方法で、従来に比べ安価で、かつ成形体を製造する際に微小泡の発生が極めて少ない合成石英粉を工業的に製造するには、次に示す課題を解決すればよいことが判った。

【0003】

即ち、シリカゲルの焼成は、容器からの不純物のコンタミを排除するために、一般には、石英製の容器にシリカゲルを仕込み、電気炉等で加熱する方法が採用される。特に、工業的に製造する場合、大口径の石英るつぼが使用される。しかしながら、シリカゲルは石英粉に比べ嵩密度が低いために、焼成に用いる容器を効率的に利用できず、生産性が悪く、製造コストが高くなっている。従って、生産性の向上にはるつぼに仕込む粉体の嵩密度アップが重要な課題となる。

【0004】

一方、石英粉を用いた成形体の製造に於いて、成形体を製造する際の微小泡の発生は、石英粉製造時の焼成工程の昇温過程が影響を及ぼす。シリコンアルコキシドの加水分解により得たシリカゲル粉末は、副生したアルコールを乾燥により除去しても、未反応のアルコキシ基及び副生したアルコールの一部が残存する。実際、乾燥を施したシリカゲル粉末中のカーボン濃度を測定すると、乾燥条件によっても異なるが、1〜3%である。このシリカゲル粉末を酸素含有ガス中で焼成を行うと、大部分のカーボンは、昇温過程で燃焼除去されるが、一部が未燃カーボンとして合成石英粉中に閉じ込められることがある。この未燃カーボンを含有する合成石英粉を用いると、溶融成形の際にCOやCO2ガスとなり、泡発生の原因となる。従って、シリカゲルの封孔前に、未燃カーボンを実質的に全量除去することが必要となり、昇温過程における昇温速度が重要となるわけである。

【0005】

ところが、先述の様に、合成石英粉を工業的に製造する場合、大口径の石英るつぼが使用され、昇温過程に於ける、るつぼ内の温度は不均一となるので、容器内の全ての部分を所定の温度パターンで昇温するのは困難である。その結果、場合によっては、カーボンが残存した合成石英粉が部分的に生成しその合成石英粉を用いた成形体中に、微小泡が発生するという現象が見られるのである。

そこで本発明者らは、合成石英粉の工業的製造に際し、ロータリーキルンを用いてシリカゲル粉末の加熱を行うことにより、昇温過程の制御を行うことを試みた。しかしながら、実際にロータリーキルンを用いてシリカゲル粉末の加熱を行ってみたところ、シリカゲル及び合成石英の粉末は流動性が悪く、ロータリーキルンを回転しても、内部の粉体とキルン内壁面との間に滑りが発生して粉体がキルンの回転に伴って移動せず、均一な加熱が困難であった。しかも、シリカゲル粉末は上述のように除去を要するカーボンを多量に含むため、この時点で均一な加熱が達成できないと満足すべき製品を得ることができない。

【0006】

【課題を解決するための手段】

本発明者らは、上記課題に鑑み、更に鋭意検討を行った結果、シリカゲルを焼成前に適当な条件及び操作で加熱処理することにより、焼成に供する粉体の嵩密度を焼成後と同等にすることができ、なおかつ、アルコキシ基及び水酸基を十分に除去することができることを見いだし、本発明を完成するに到った。即ち、本発明は、シリカゲル粉末を、ロータリーキルンの片端より連続的に供給しつつ、流動させながら加熱処理することにより合成石英粉を製造する方法であって、ロータリーキルン内の粉体の温度が300〜430℃のゾーンの長さが5cm以上、135cm以下となるように熱供給を調節することを特徴とする合成石英粉の製造方法、にある。

【0007】

【発明の実施の形態】

以下、本発明を詳細に説明する。

本発明で対象となる合成石英粉は、シリカゲル粉末を、焼成することにより無孔化してなる合成石英粉である。シリカゲル粉末の製造法は特に限定されず、種々の公知方法を採用できるが、高純度を容易に達成できる等の観点からアルコキシシラン等の加水分解・ゲル化による、いわゆるゾルゲル法によるものが好ましい。ゾルゲル法によるアルコキシシランの加水分解は、公知の方法にしたがって、アルコキシシランと水を反応させることによって行われる。

【0008】

原料として用いられるアルコキシシランとしては、テトラメトキシシラン、テトラエトキシシラン等のC1〜C4の低級アルコキシシラン或いはそのオリゴマーが好ましい。

水の使用量は、通常、アルコキシシラン中のアルコキシ基の1倍等量以上から10倍等量以下の範囲から選択される。この際、必要に応じて、水と相溶性のあるアルコール類やエーテル類等の有機溶媒を混合して使用してもよい。使用されるアルコールの代表例としては、メタノール・エタノール等の低級脂肪族アルコールが挙げられる。

【0009】

この加水分解反応には、触媒として塩酸・酢酸等の酸や、アンモニア等のアルカリを触媒として添加してもよい。なお、当然のことながら、ここで使用する水・触媒等の、反応系に導入される物質はすべて高純度であることが必要である。加水分解生成物のゲル化は、加熱下あるいは常温で実施される。加熱を行うと、ゲル化の速度を向上することができるので、加熱の程度を調節することにより、ゲル化時間を調節することができる。

【0010】

得られたゲルは水分及び加水分解により生成したアルコールを多量に含むウェットシリカゲルであり、これを細分化してから乾燥してもよいし、乾燥してから細分化してもよい。いずれにしても、乾燥後の粒径が、10〜1000μm、好ましくは、100〜600μmと成るように細分化を行う。

乾燥は、常圧、或いは、減圧下で加熱しつつ行われる。加熱温度は、条件によっても異なるが、通常、50〜200℃である。また、操作は、回分・連続のいずれによっても行うことができる。乾燥の程度は、通常、含液率が1〜30重量%まで行われる。ここで言う含液率とは、160℃において恒量に達した時の重量減少率である。

【0011】

このようにして得られた乾燥シリカゲル粉末を、以下に述べる特定の条件下で加熱処理する。即ち、シリカゲル粉末をロータリーキルン内で特定の温度条件下でロータリーキルンを回転してシリカゲル粉末を流動させながら加熱処理する。

この加熱処理は、複数のロータリーキルンを用いて加熱処理を行ってもよい。

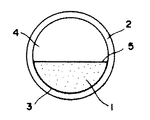

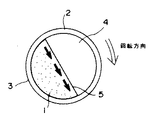

ここで言う「粉体の流動」とは、例えば粉体を仕込んだ回転状態のロータリーキルンの断面を示す図2を用い静止状態のロータリーキルンの断面を示す図1と比較して説明すると、粉体(1)と炉心管(2)壁の接粉面(3)との間には実質的に滑りが生じておらず、炉心管壁で持ち上げられ、安息角以上で粉体が壁面を離れて炉心管壁下部に流下している状態(図2中の黒矢印方向)をいう。

【0012】

炉心管の材質は、処理を行った粉への材質のコンタミが発生しないものを選択する必要があり、石英製が好ましい。石英製の場合、製作上、炉心管のサイズに限界があるので、条件によっては、多段のロータリーキルンを用いて加熱処理を行うこととなる。

加熱処理を行う温度領域は、50〜1100℃である。通常、加熱はヒーターによって行われる。

【0013】

加熱処理により、まず、シリカゲルが含有する水及びアルコールが揮発する。この際、ロータリーキルン内の粉体の温度は、通常、50〜300℃となる。

続いて、残存するカーボン成分の燃焼温度領域に昇温される。この温度領域は、300〜600℃である。しかしながら、本発明者らの検討によって、300〜430℃で、残存するカーボン成分を燃焼するための加熱をロータリーキルンで行うと、ロータリーキルン内の粉体の流動性が極めて悪いことが判明した。そこで、残存するカーボン成分の燃焼は450℃以上の温度で行われる。

【0014】

ところが、実際に、この加熱処理を、ロータリーキルンの片端より粉体を連続的に供給しつつ、流動させながら行うと、当然ながら、昇温過程に相当する300〜430℃の温度ゾーンが発生する。そこで、本発明においては、この温度ゾーンの長さが5cm以上、135cm以下となるように熱供給を調節する。好ましくは10cm以上100cm以下、更に好ましくは20cm以上80cm以下となるように調節する。温度ゾーンの長さが135cmより長いと粉体の流動性が悪化する部分が発生する。一方、5cm未満では流動性が悪化する部分は発生しないが、極めて狭い領域で強烈な加熱を行う必要があり実用的でない。

【0015】

この、300〜430℃の温度領域で、粉体の流動性が低下する理由は、明らかではないが、▲1▼この温度領域で、シリカゲルの嵩密度が低下する、▲2▼この温度領域のシリカゲルは静電気を発生しやすい等の物理的な性質があり、これらが合い重なって壁面での摩擦力が減少し、粉体が炉心管壁で持ち上げられ難くなる為と考えられる。

【0016】

450℃以上の温度領域に加熱された粉体は、残存カーボンの減少が進行する。粉体温度が、600℃以上となるとシリカゲルの封孔が開始するので、この温度領域に到達するまでに、残存するカーボンのほぼ全量を消失させ、得られる合成石英粉中の未燃カーボンの残存、これによる溶融成形の際の発泡を防止する。そのために、粉体が450〜550℃の温度領域を通過する時間は通常0.5〜10時間である。

【0017】

次に、これまで述べた加熱処理の制御方法について説明する。

本発明では、操作を連続で行うので、処理粉体の進行方向に従い炉心管の加熱ゾーンを複数個に分割し、粉体の温度が所定領域になるように、各々のゾーンのヒーターの加熱強度を調節することにより達成される。

具体的には、炉心管の片端より清浄な空気あるいは、酸素含有ガスを供給し、他端より排出する方法がとられる。ガスの供給量は、通常、連続的に供給する粉体1kg当たり、酸素換算で30〜300リットル/Hrである。ロータリーキルンを用い粉体を流動させつつ行うことにより、カーボンの減少が促進されるとともに、均質な処理粉体が得られる。

【0018】

この処理により、シリカゲル中のカーボン濃度は、50〜1000ppm程度に減少する。

残存するカーボンがほぼ消失した処理粉体は、引き続き加熱され、最終的な粉体の温度は、900〜1100℃、好ましくは950〜1050まで高められる。この際の昇温速度は通常、100〜1000℃/Hrである。ロータリーキルンでは、粉体は進行方向に対し、ほぼピストンフロー的に流れるので、供給した粉体はロータリーキルン内を進行方向に移動するに従い昇温されることとなる。従って、粉体の昇温速度は、ロータリーキルン内の温度分布と粉体の進行方向に対する移動速度からおのずと求められる。例えば、温度測定点間の距離が1mで温度差が200℃であり、粉体の進行方向に対する移動速度が0.5m/Hrであると、昇温速度は400℃/Hrとなる。

【0019】

この温度領域に於ける加熱処理も、清浄な空気あるいは、酸素含有ガス雰囲気下で行われる。具体的には、炉心管の片端より清浄な空気あるいは、酸素含有ガスを供給し、他端より排出する方法がとられる。ガスの供給量は、通常、連続的に供給する粉体1kg当たり、酸素換算で3〜50リットル/Hrである。またこの温度領域に於ける加熱処理もロータリーキルンを用い粉体を流動させつつ行う事が望ましい。ロータリーキルンを用い粉体を流動させつつ行うことにより、均一な加熱が行われ、均質な処理粉体が得られる。この処理によりシリカゲルの封孔はほぼ終了し、0.7〜0.8g/ml程度であった粉体のタップ嵩密度(以後、嵩密度と称す)は、1.0〜1.2g/ml程度まで上昇する。

【0020】

本発明に従いシリカゲル粉末に加熱処理を施すと合成石英粉が得られるが、通常、シラノールが1000ppm以上残存している。そこで、更に高められた温度領域での焼成を行う。

焼成に用いる容器は、合成石英粉への不純物のコンタミを発生させない材質、例えば、石英製のるつぼを用いる。この焼成に於いては、すでに、焼成に用いる粉体中のカーボンは実質的に全量除去されているので、昇温速度に特別な注意を払う必要はない。従って、容器内での昇温速度のばらつきが品質に影響を与えないので、均質な製品が得られ、従来に比べ、大容量の容器の使用も可能となる。また、予め、粉体の嵩密度が十分に高められており、焼成前の粉体の嵩密度と焼成後の粉体の嵩密度に大きな変化がなく、容器を効率的に利用できるので、生産性の向上が計られる。

【0021】

焼成温度は、通常、1100〜1300℃である。昇温速度は特に限定されず、100〜2000℃/Hrの範囲から適宜選択さる。焼成時間は、焼成温度にもよるが、通常10〜100時間で、合成石英粉中のシラノール濃度が100ppm以下、好ましくは、60ppm以下となるまで継続される。また、加熱の際に実質的に水分を含有しない空気、あるいは、不活性ガスを流通しつつ行うとシラノール基の減少速度が加速されるので好ましい。当然ながら、焼成後の合成石英粉中には、実質的にカーボンは存在しない。

【0022】

このようにして得られた合成石英粉は、成形体に成形される。その、成形方法は、成形体の用途によって異なるが、例えば、用途がるつぼで有る場合にはアークメルト法が、IC用治具である場合には、一旦、酸・水素炎によるベルヌーイ法でインゴットに成形する方法や、炭素製の鋳型を用い真空下で加熱溶融するヒュージョン法等が挙げられる。

【0023】

いずれにしても、本発明方法によって得られた合成石英粉を用いると、泡の発生が極めて少ない成形体が得られるので、成形体の品質及び製品歩留りが大きく向上する。

【0024】

【実施例】

以下、実施例により本発明を更に具体的に説明する。

〔実施例1〕

(ドライシリカゲルの作成)

高純度テトラメトキシシランを水と反応させ、塊状のウェトゲルを得た。続いて、この塊状のウェトゲルを網式粉砕機で粉砕した後、減圧下で加熱乾燥し、粉状のドライシリカゲルを得た。この粉状のドライシリカゲルを、振動篩別機で分級し500μm以下及び100μm以上の粒子を取得した。この粉状のドライシリカゲルを分析したところ、含液率は19.5重量%で、カーボン濃度は1.1重量%であった。また、この粉状のドライシリカゲルの嵩密度は、0.92g/mlであった。

【0025】

概略を図3に示すロータリーキルンを用い、以下の加熱処理を行った。図3中、6はドライゲルホッパー、7はテーブルフィーダー、8は炉心管、9は供給口、10は供給口ドーナツ状堰、11は空気供給管、12は排出口、13は排出口ドーナツ状堰、14は処理粉受器、15は第1加熱ヒーター、16は第2加熱ヒーター、17は第3加熱ヒーター、18は第4加熱ヒーター、19は第5加熱ヒーターである。炉心管は材質が石英で、長さ(加熱ゾーン):2m、内径:200mm、供給口ドーナツ状堰開口径:20mm、排出口ナツ状堰開口径: 40mmの寸法とし、最大層高が80mmとなるように設定した。また、炉心管は、傾斜角度が0.2°になるように調節した。

(加熱処理)

まず、加熱ヒーターを昇温し(第1加熱ヒーター:330℃、第2加熱ヒーター:330℃、第3加熱ヒーター:455℃、第4加熱ヒーター:455℃、第5加熱ヒーター:455℃)、炉心管を8rpmで回転させつつ粉状のドライシリカゲルを11kg/時で、空気を100リットル/分で供給口より供給した。

【0026】

炉心管内の粉体は、連続して、終始流動していた。

各加熱ゾーンの粉体の温度は、第1加熱ヒーター部:110℃、第2加熱ヒーター部:135℃、第3加熱ヒーター部:265℃、第4加熱ヒーター部:433℃、第5加熱ヒーター部:464℃であった。

粉体温度が300℃以下のゾーンの、ガスの発生量は、310N−リットル/Kg・Hrであった。また、粉体温度が300〜430℃のゾーンの長さは、30cmであった。さらに、粉体温度が450〜464℃のゾーンの通過時間は、0.6 時間であった。次に、供給操作開始後、4、6、8時間目に排出された粉を分析したところ、表1に示す値であった。

【0027】

【表1】

【0028】

表1から判るように、粉体の分析値は安定していた。

続いて、同じロータリーキルンを用い、上記操作で得られた粉を、以下に示件で加熱処理した。第1加熱ヒーター:500℃、第2加熱ヒーター:750℃3加熱ヒーター:750℃、第4加熱ヒーター:1000℃、第5加熱ヒーター:1030℃に昇温し、炉心管を8rpmで回転させつつ、粉体を9.2kg/Hrで、空気を110リットル/分で供給口より供給した。

【0029】

加熱処理の粉体の最終温度は、1020℃であった。

炉心管内の粉体は、連続して、終始流動していた。

供給操作開始後、4、6、8時間目に排出された合成石英粉を分析したところ、表2に示す値であった。

【0030】

【表2】

【0031】

(焼成)

加熱処理で得られた合成石英粉130kgを直径550mmの石英るつぼに仕込み、電気炉内で加熱し焼成を行った。炉は昇温速度 200℃/Hrで到達温度1200℃まで昇温後、同温度で40時間保持した。この際、るつぼに、露点が−60℃の清浄な乾燥空気を780リットル/Hrで流通した。保持終了後、加熱を停止し、室温まで冷却した。冷却の際にも清浄な乾燥空気は流通した。焼成後られた合成石英粉は、112kgであった。得られた合成石英粉を、サンプリング場所毎に分析したところ表3に示す値であった。

【0032】

【表3】

【0033】

(成形)

焼成で得られた合成石英粉を、各々のサンプリング場所毎に、ベルヌーイ法で、インゴットに成形した。インゴット中に、泡の発生は見られなかった。

【0034】

〔実施例2〕

石英製炉心管の長さ(加熱ゾーン)6mを用い、ドライシリカゲルを33kg/時、空気を300リットル/分で供給した以外は実施例1と同様の条件で操作を行った。(ヒーター温度:第1加熱ヒーター:330℃、第2加熱ヒーター:330℃、第3加熱ヒーター:455℃、第4加熱ヒーター:455℃、第5加熱ヒーター:455℃)

炉心管内の粉体は連続して終始流動していた。

各加熱ゾーンの粉体の温度は、第1加熱ヒーター部:112℃、第2加熱ヒーター部:140℃、第3加熱ヒーター部:270℃、第4加熱ヒーター部:435℃、第5加熱ヒーター部:465℃であり、粉体温度が300〜430℃のゾーンの長さは85cmであった。

【0035】

〔実施例3〕

ヒーター温度を第1加熱ヒーター:330℃、第2加熱ヒーター:330℃、第3加熱ヒーター:425℃、第4加熱ヒーター:425℃、第5加熱ヒーター:455℃とした以外は実施例2と同様の条件で操作を行った。

炉心管内の粉体は連続して終始流動していた。

各ゾーンの粉体の温度は、第1加熱ヒーター部:111℃、第2加熱ヒーター部:137℃、第3加熱ヒーター部:255℃、第4加熱ヒーター部:390℃、第5加熱ヒーター部:460℃であり、粉体温度が300〜430℃のゾーンの長さは130cmであった。

【0036】

〔比較例1〕

ヒーター温度を第1加熱ヒーター:330℃、第2加熱ヒーター:330℃、第3加熱ヒーター:400℃、第4加熱ヒーター:400℃、第5加熱ヒーター:455℃とした以外は実施例2と同様の条件で操作を行った。

第3加熱ヒーター部以降は、殆ど粉体の流動が見られなかった。

各ゾーンの粉体の温度は第1加熱ヒーター部:110℃、第2加熱ヒーター部:134℃、第3加熱ヒーター部:240℃、第4加熱ヒーター部:365℃、第5加熱ヒーター部:457℃であり、粉体温度が300〜430℃のゾーンの長さは140cmであった。

【0037】

【発明の効果】

本発明により、溶融時に発泡の原因となる残存カーボン量の少ない合成石英粉を容易に得ることができる。

【図面の簡単な説明】

【図1】粉体を仕込んだ静止状態のロータリーキルンの断面図

【図2】仕込んだ粉体が流動状態にある、回転状態のロータリーキルンの断面図

【図3】本発明に用いることのできるロータリーキルンの概略を示す図

【符号の説明】

1:粉体

2:炉心管

3:接粉面

4:炉心管内の空隙

5:粉体表面

6:ドライゲルホッパー

7:テーブルフィーダー

8:炉心管

9:供給口

10:供給口ドーナツ状堰

11:空気供給管

12:排出口

13:排出口ドーナツ状堰

14:処理粉受器

15:第1加熱ヒーター

16:第2加熱ヒーター

17:第3加熱ヒーター

18:第4加熱ヒーター

19:第5加熱ヒーター

Claims (6)

- シリカゲル粉末を、ロータリーキルンの片端より連続的に供給しつつ、流動させながら加熱処理することにより合成石英粉を製造する方法であって、ロータリーキルン内の粉体の温度が300〜430℃のゾーンの長さが5cm以上、135cm以下となるように熱供給を調節することを特徴とする合成石英粉の製造方法。

- 加熱処理の最終温度が900〜1100℃である請求項1記載の製造方法。

- 加熱処理を1100℃以下で行った後、更に1100℃を超える温度で焼成する請求項1又は2に記載の製造方法。

- 多段のロータリーキルンを用いて行う請求項1乃至3のいずれかに記載の製造方法。

- ロータリーキルンの炉心管材質が石英である請求項1乃至4のいずれかに記載の製造方法。

- シリカゲル粉末がテトラアルコキシシランの加水分解により得られたものである請求項1乃至5のいずれかに記載の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP31083495A JP3617153B2 (ja) | 1995-09-29 | 1995-11-29 | 合成石英粉の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP7-252457 | 1995-09-29 | ||

| JP25245795 | 1995-09-29 | ||

| JP31083495A JP3617153B2 (ja) | 1995-09-29 | 1995-11-29 | 合成石英粉の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH09156918A JPH09156918A (ja) | 1997-06-17 |

| JP3617153B2 true JP3617153B2 (ja) | 2005-02-02 |

Family

ID=26540724

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP31083495A Expired - Fee Related JP3617153B2 (ja) | 1995-09-29 | 1995-11-29 | 合成石英粉の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3617153B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3735886B2 (ja) * | 1995-04-28 | 2006-01-18 | 三菱化学株式会社 | 合成石英粉の製造方法及び石英ガラス成形体の製造方法 |

| JP3735887B2 (ja) * | 1995-04-28 | 2006-01-18 | 三菱化学株式会社 | 合成石英粉の製造方法及び石英ガラス成形体の製造方法 |

| JP4771643B2 (ja) * | 2001-07-19 | 2011-09-14 | 三菱化学株式会社 | 高純度石英粉とその製造方法並びにガラス成型体 |

| CN108955239B (zh) * | 2018-08-03 | 2024-04-16 | 江苏奥能耐火材料有限公司 | 一种回转电热窑炉用炉膛及其制作的回转窑体 |

-

1995

- 1995-11-29 JP JP31083495A patent/JP3617153B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH09156918A (ja) | 1997-06-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPH10287416A (ja) | 合成石英粉の製造方法 | |

| US6129899A (en) | Processes for producing synthetic quartz powder and producing shaped quartz glass | |

| JP6129293B2 (ja) | 電気溶融された合成石英ガラスから成形体を製造する方法 | |

| EP1088789A2 (en) | Porous silica granule, its method of production and its use in a method for producing quartz glass | |

| EP0474158B1 (en) | Silica glass powder and a method for its production and a silica glass body product made thereof | |

| JPH072513A (ja) | 合成石英ガラス粉の製造方法 | |

| JPH09165214A (ja) | 合成石英粉の製造方法 | |

| JP3617153B2 (ja) | 合成石英粉の製造方法 | |

| KR100414962B1 (ko) | 합성석영분말의제조방법 | |

| JP3735887B2 (ja) | 合成石英粉の製造方法及び石英ガラス成形体の製造方法 | |

| JP3875735B2 (ja) | 合成石英粉の製造方法 | |

| JP3735886B2 (ja) | 合成石英粉の製造方法及び石英ガラス成形体の製造方法 | |

| JP3806953B2 (ja) | 合成石英粉の製造方法 | |

| JP3884783B2 (ja) | 合成石英粉の製造方法 | |

| JP3724084B2 (ja) | 合成石英粉の製造方法及び石英ガラス成形体 | |

| JPH054827A (ja) | シリカガラス粉末及びその製法並びにこれを用いたシリカガラス成形体 | |

| JP3343923B2 (ja) | 高純度シリカガラス粉末の製造法 | |

| JP3318946B2 (ja) | 粉状乾燥ゲル、シリカガラス粉末及びシリカガラス溶融成形品の製造方法 | |

| JPH10212115A (ja) | 高純度石英ガラス粉の製造方法及び石英ガラス成形体の製造方法 | |

| JPH10182140A (ja) | 合成石英ガラス粉末の製造方法及び石英ガラス成形体 | |

| JP4177908B2 (ja) | 高純度粉体の製造方法 | |

| JPH0826741A (ja) | 合成石英ガラス粉の製造方法 | |

| JPH10101324A (ja) | 合成石英粉の製造方法及び石英ガラス成形体の製造方法 | |

| JPH05201718A (ja) | シリカガラス粉末及びシリカガラス溶融成形品の製造法 | |

| JPH11349340A (ja) | 合成石英ガラス粉末の製造方法及び石英ガラス成形体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040804 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20041019 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041101 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081119 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081119 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091119 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101119 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111119 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121119 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131119 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |