JP3541663B2 - スパイラル鋼管矢板の継手取付装置 - Google Patents

スパイラル鋼管矢板の継手取付装置 Download PDFInfo

- Publication number

- JP3541663B2 JP3541663B2 JP00549398A JP549398A JP3541663B2 JP 3541663 B2 JP3541663 B2 JP 3541663B2 JP 00549398 A JP00549398 A JP 00549398A JP 549398 A JP549398 A JP 549398A JP 3541663 B2 JP3541663 B2 JP 3541663B2

- Authority

- JP

- Japan

- Prior art keywords

- joint

- steel pipe

- spiral

- welding

- sheet pile

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Butt Welding And Welding Of Specific Article (AREA)

Description

【0001】

【発明の属する技術分野】

この発明は、鋼管矢板を製造する際に、鋼管に継手を取り付ける鋼管矢板の継手取付装置に関する。

【0002】

【従来の技術】

港湾の護岸等に使用される鋼管矢板41は、図12(a)に示すように、スパイラル鋼管42の外周面の180度離れた2箇所に、軸芯がスパイラル鋼管42の軸芯と平行となるように切り欠き部のある2個のパイプ状の継手、または一方にT字状継手他方にL字状の継手43を溶接している。そして、これらの継手43に他の鋼管矢板41の継手43を嵌め合わせ、鋼管矢板41を複数接続した状態で使用される。

【0003】

したがって、同一鋼管矢板41に設けられる2個の継手は、雄と雌の関係にあり、一般に図12(b)に示すように、スパイラル鋼管42に切り欠き部を有するパイプ状の継手43aをその切り欠き部が反対方向を向くように取り付けるか、図12(c)に示すように、スパイラル鋼管42に一方はT字形の継手43bを、他方は2本のL字形継手43cを隙間を空けて取り付けるようにしている。

【0004】

このような鋼管矢板41を製造する場合に、スパイラル鋼管42への継手43の取り付け方法は、パイプ状継手の場合で説明すると、従来次のような手順で行っている。

(1)スパイラル鋼管の周方向180度離れた位置の外周面に、スパイラル鋼管の軸線と平行に、継手取り付け予定位置を示す2本の罫書き線を罫書く。

(2)罫書き線を罫書いたスパイラル鋼管を、タ−ニングロ−ラ上に置き、タ−ニングロ−ラを回転させて、罫書き線の一つがスパイラル鋼管の真上に位置するようにする。

(3)継手をクレ−ンで吊って、スパイラル鋼管の真上に載せる。

(4)ハンマ−等で継手をたたきながら、継手の軸線と罫書き線とが一致するようにする。

(5)継手とスパイラル鋼管を複数箇所溶接して仮止めする。

(6)本溶接を行う。

【0005】

【発明が解決しようとする課題】

しかしながら、上述した従来の鋼管矢板製造におけるスパイラル鋼管への継手の取り付け方法には、次のような問題点がある。

(1)仮止めを必要とするので、製造能率が悪い。

(2)鋼管矢板の本体部分にスパイラル鋼管を使用するのが一般的であるので、スパイラル鋼管特有のうねりがスパイラル鋼管の表面に存在し、スパイラル鋼管と継手との間に隙間が生じ、この隙間を溶接で埋めるために高い入熱量を必要とするので、溶接能率が低下するとともに、溶接欠陥が発生しやすい。

【0006】

この発明は、従来技術の上述のような問題点を解消するためになされたものであり、高能率で溶接することが可能であり、かつ溶接欠陥も発生しない鋼管矢板の継手取付装置を提供することを目的としている。

【0007】

【課題を解決するための手段】

本発明の課題は以下の手段により解決される。

1 継手取り付け中にスパイラル鋼管を支持し且つ継手取り付け予定位置がスパイラル鋼管の真上にくるように位置調整するターニングローラと、ターニングローラ上の前記スパイラル鋼管の継手取り付け予定位置に前記継手を搬送し、軸線がスパイラル鋼管の軸線と平行になるように位置調整した後、継手をスパイラル鋼管表面上に固定する2台の搬送クレーンと、スパイラル鋼管の軸線方向に走行し、継手とスパイラル鋼管の接触部分を両側から溶接する溶接装置および継手を押し付けてスパイラル鋼管との間の隙間をなくす押さえ装置を搭載した溶接台車とからなり、前記溶接台車の溶接装置はスパイラル鋼管表面の凹凸にしたがって位置が変化する倣いガイド円板に接続されているガイドに取り付けられていることを特徴とするスパイラル鋼管矢板の継手取付装置。

【0008】

この発明に係る鋼管矢板の継手取付装置を使用して、継手を取り付ける場合には、2台の搬送クレ−ンにより、継手を正確に鋼管上の取り付け予定位置に位置させることができる。

【0009】

そして、溶接中には鋼管表面のうねりに倣って継手を押し付け、鋼管と継手との隙間がなくなるようにして溶接することができる。

【0010】

したがって、継手の位置決めに時間がかからないとともに、鋼管と継手との隙間がないので、溶接時の入熱量が少なくてすみ、高速溶接が可能である上に、溶接欠陥が発生しにくい。

【0011】

【発明の実施の形態】

以下、添付図面を参照して本発明の実施の形態について説明する。

【0012】

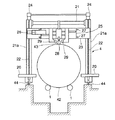

図1はこの発明の実施の形態の鋼管矢板の継手取付装置の構成を示す平面図である。

【0013】

この鋼管矢板の継手取付装置は、継手43を取り付け中に鋼管42を支持し、かつ継手取り付け予定位置が鋼管42の真上にくるように位置調整するタ−ニングロ−ラ1と、タ−ニングロ−ラ1上の前記鋼管42の継手取り付け予定位置に前記継手43を搬送し、軸線が鋼管42の軸線と平行になるように位置調整した後継手43を鋼管表面上に固定する2台の搬送クレ−ン2および3と、鋼管42の軸線方向に走行し、継手43と鋼管42の接触部分を両側から溶接する溶接装置および継手を押し付けて鋼管との間の隙間をなくす押さえ装置を搭載した溶接台車4とから構成されている。

【0014】

図1において、符号5は鋼管置場であり、鋼管42は鋼管置場5から跳ね出し装置(図示せず)により、タ−ニングロ−ラ1上に跳ね出される。

【0015】

また、符号6は継手置場であり、ここに運び込まれた継手43は、チェ−ンコンベア7により、2台の搬送クレ−ン2および3で搬送可能な位置まで横送りされる。そして、継手43は2台の搬送クレ−ン2および3により、タ−ニングロ−ラ1上の鋼管42のところまで搬送される。

【0016】

上述した鋼管矢板の継手取付装置を詳述すると、次のとおりである。

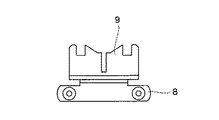

図2の側面図に示すように、前記チェ−ンコンベア7のリンクチェ−ン8には、継手43を搬送クレ−ン2および3で吊り上げるときに、容易に吊り上げできるように、継手43を受ける受け金具9が組み込まれている。

【0017】

そして、パイプ状継手43aは図3(a)に示すように、T字状継手43bは図3(b)に示すように受け金具9上に置かれており、またL字状継手43cは図3(c)に示すように、2本のL字状継手43cが連結バ−10で連結された状態で置かれている。

【0018】

搬送クレ−ン2および3は、図4の正面図に示すように、継手置場6のチェ−ンコンベア7の搬送方向と直交する方向、すなわち鋼管42の軸線と平行な方向にクレ−ンガ−ダ−11上を走行するクレ−ン本体12と、クレ−ン本体12の走行方向と直交し鋼管42に向かうように、クレ−ン本体12に取り付けられた横行レ−ル13と、横行レ−ル13上を走行するやぐら状をした横行装置14と、横行装置14に設けられ、チェ−ンコンベア7の受け金具9上に置かれた継手43を掴み上げる継手掴み装置15と、継手掴み装置15をチェ−ン16を介して巻き上げるホイスト17と、図示していないが搬送クレ−ン2および3の走行位置、横行位置および巻き上げ位置を検出するためのエンコ−ダ−とから構成されている。

【0019】

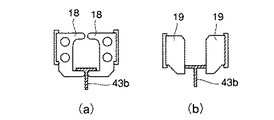

上述した継手掴み装置15は、図5(a)の正面図および図5(b)の側面図に示すように、継手43を掴み上げるためのクランプ爪18と、掴み上げた継手43(図6(a)(b)では43bで示す)のセンタ−リングを行うためのセンタ−リング用爪19が設けられている。

【0020】

そして、前述した受け金具9上の継手43を、図6(a)に示すように、クランプ爪18で下から抱え込むように掴むとともに、クランプ爪18で掴んだ後の継手43のセンタ−リングを、図6(b)に示すように、センタ−リング用爪19で行う。

【0021】

センタ−リングを行った後の継手43は、ホイスト17で巻き上げられ、鋼管42の上まで搬送され、鋼管42の外周面に罫書かれた継手取り付け予定位置を示す罫書き線に基づいて位置合わせを行った後、搬送クレ−ン2および3の2台の継手掴み装置15で掴まれた状態で、鋼管42上に押し付けられる。

【0022】

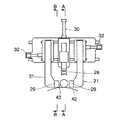

次に、溶接台車4を説明する。この溶接台車4は、図7に示すように、タ−ニングロ−ラ1上に置かれた鋼管42の両側かつ長手方向に沿って配置されているレ−ル44上を走行するものであり、基板20の上面には門型フレ−ム21が設けられている。この門型フレ−ム21の2本の垂直部21aのそれぞれと平行して2本のスクリュウシャフト22が設けられており、この2本のスクリュウシャフト22に昇降基板23が螺合されている。そして、駆動装置24により2本のスクリュウシャフト22を回転させて、昇降基板23を昇降させることができる。

【0023】

また、昇降基板23上には横行基板25が設けられており、駆動装置26によりレ−ル27に沿って水平方向に移動できるようになっている。

【0024】

この横行基板25には、継手43を上方から押さえ付ける押さえロ−ラ−28や、継手43を両側面からガイドするガイドロ−ラ−29が設けられている。そして、これらの押さえロ−ラ−28やガイドロ−ラ−29はの位置は、鋼管42や継手43の大きさにより、前記昇降基板23や横行基板25を移動させて調整される。

【0025】

また、図7には図示されていないが、横行基板25上には鋼管42と継手43の接触部分を両側から溶接する2台の溶接装置が設けられている。

【0026】

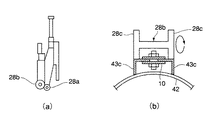

図8は横行基板25上に設けられた押さえロ−ラ−28やガイドロ−ラ−29を示す正面図である。押さえロ−ラ−28は油圧シリンダ−30により鋼管42上の継手43上面に押し付けられる。また、左右のガイドロ−ラ−29は、それぞれを取り付けたブラケット31を、油圧シリンダ−32で移動させることにより、継手43の側面に押し付けられる。

【0027】

図9(a)は図8のA−A矢視図であり、この図から分かるように押さえロ−ラ−28は2個ある。第1の押さえロ−ラ−28aは円筒状をしており、パイプ状継手43aやT字状継手43bの場合に使用される。第2の押さえロ−ラ−28bは図9(b)に示すように両端につば部28cのある円筒ロ−ラ−であり、L字状継手43cの場合のように、2本のL字状継手43c間の連結バ−10がじゃまになるときに使用される。

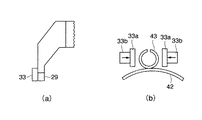

【0028】

図10(a)は図8のB−B矢視図であり、この図から分かるようにブラケット31にはガイドロ−ラ−29に加えて、センタリング治具33が取り付けられている。センタリング治具33は図10(b)に示すように、センタリング板33aとエア−シリンダ−33bとから構成されており、エア−シリンダ−33bによりセンタリング板33aを継手43の両側面から当てて、継手43のセンタ−リングを行ない、その後ガイドロ−ラ−29でガイドするようになっている。

【0029】

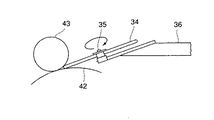

本発明の鋼管矢板の継手取付装置においては、上述したように押さえロ−ラ−28やガイドロ−ラ−29で継手43をガイドしながら溶接するのであるが、これらの押さえロ−ラ−28やガイドロ−ラ−29よりも進行方向後方の位置に、図11に示すような倣いガイド円板34が、鋼管42と継手43の接触部分の両側(図11では片側しか示していない)に押し付けられた状態で配置してある。

【0030】

この倣いガイド円板34は、回転軸35の回りに回転しながら溶接台車4とともに前進するが、倣いガイド円板34に接続されたガイド36上には、溶接ト−チを含む溶接装置が搭載されている。ガイド36には、倣いガイド円板34が鋼管42と継手43の接触部分から離れないように、エア−シリンダ−により水平方向および垂直方向に空気圧が常に作用しているように構成されている。したがって、倣いガイド円板34の位置は、鋼管42の表面の凹凸にしたがって変化する。このためガイド36に搭載された溶接ト−チの位置もまた鋼管42の表面の凹凸にしたがって変化する上に、継手43と鋼管42との隙間も押さえロ−ラ−28により一定に保たれているので、溶接開始時点で溶接ト−チの位置を適正に調整しておけば、溶接ト−チと溶接部位との間の距離および溶接ト−チの方向が常に適正に保たれることになる。なお、溶接ト−チの位置調整は位置調整駆動機構により行うことができるようになっている。

【0031】

前述したように、継手43は、搬送クレ−ン2および3に搭載した継手掴み装置15により、鋼管42に押し付けられているが、溶接台車4が前進して押さえロ−ラ−28やガイドロ−ラ−29が当たりそうになる直前に、継手掴み装置15は退避するようになっている。

【0032】

本発明の鋼管矢板の継手取付装置を使用すると、鋼管矢板の継手を上述のようにして取り付けることができるので、継手の位置決めに時間がかからないとともに、鋼管と継手との隙間がないので、溶接時の入熱量が少なくてすみ、高速溶接が可能である。さらには、溶接欠陥の発生も少なくなる。

【0033】

【発明の効果】

この発明により、鋼管矢板の継手の取り付けを、高能率で行えるとともに、溶接欠陥の発生も低減させることができる。

【図面の簡単な説明】

【図1】この発明の実施の形態の鋼管矢板の継手取付装置の構成を示す平面図である。

【図2】リンクチェ−ンに組み込んだ受け金具の側面図である。

【図3】受け金具に継手を搭載した状態を示す側面図であり、(a)はパイプ状継手を、(b)はT字状継手を、(c)はL字状継手を搭載した状態を示す。

【図4】搬送クレ−ンの正面図である。

【図5】搬送クレ−ンの継手掴み装置の説明図であり、(a)は正面図、(b)は側面図である。

【図6】搬送クレ−ンの継手掴み装置で継手を掴んだ状態を示す側面図であり、(a)はクランプ爪で継手を抱え込んだ状態を、(b)はセンタ−リング用爪で継手のセンタ−リングを行っている状態を示す。

【図7】溶接台車の正面図である。

【図8】横行基板上に設けられた押さえロ−ラ−やガイドロ−ラ−を示す正面図である。

【図9】(a)は図8のA−A矢視図であり、(b)は第二の押さえロ−ラ−の正面図である。

【図10】(a)は図8のB−B矢視図であり、(b)はセンタリング治具の構成を示す正面図である。

【図11】倣いガイド円板の正面図である。

【図12】鋼管矢板の説明図であり、(a)は鋼管矢板を示す正面図、(b)は継手がパイプ状継手同士の場合の鋼管矢板の側面図、(c)は継手がT字状継手とL字状継手との組み合わせの場合の鋼管矢板の側面図である。

【符号の説明】

1 タ−ニングロ−ラ

2 搬送クレ−ン

3 搬送クレ−ン

4 溶接台車

5 鋼管置場

6 継手置場

7 チェ−ンコンベア

8 リンクチェ−ン

9 受け金具

10 連結バ−

11 クレ−ンガ−ダ−

12 クレ−ン

13 横行レ−ル

14 横行装置

15 継手掴み装置

16 チェ−ン

17 ホイスト17

18 クランプ爪

19 センタ−リング用爪

20 基板

21 門型フレ−ム

22 スクリュウシャフト

23 昇降基板

24 駆動装置

25 横行基板

26 駆動装置

27 レ−ル

28 押さえロ−ラ−

28a 第一の押さえロ−ラ−

28b 第二の押さえロ−ラ−

29 ガイドロ−ラ−

30 油圧シリンダ−

31 ブラケット

32 油圧シリンダ−

33 センタリング治具

33a センタリング板

33b エア−シリンダ−

34 倣いガイド円板

35 回転軸

36 ガイド

【発明の属する技術分野】

この発明は、鋼管矢板を製造する際に、鋼管に継手を取り付ける鋼管矢板の継手取付装置に関する。

【0002】

【従来の技術】

港湾の護岸等に使用される鋼管矢板41は、図12(a)に示すように、スパイラル鋼管42の外周面の180度離れた2箇所に、軸芯がスパイラル鋼管42の軸芯と平行となるように切り欠き部のある2個のパイプ状の継手、または一方にT字状継手他方にL字状の継手43を溶接している。そして、これらの継手43に他の鋼管矢板41の継手43を嵌め合わせ、鋼管矢板41を複数接続した状態で使用される。

【0003】

したがって、同一鋼管矢板41に設けられる2個の継手は、雄と雌の関係にあり、一般に図12(b)に示すように、スパイラル鋼管42に切り欠き部を有するパイプ状の継手43aをその切り欠き部が反対方向を向くように取り付けるか、図12(c)に示すように、スパイラル鋼管42に一方はT字形の継手43bを、他方は2本のL字形継手43cを隙間を空けて取り付けるようにしている。

【0004】

このような鋼管矢板41を製造する場合に、スパイラル鋼管42への継手43の取り付け方法は、パイプ状継手の場合で説明すると、従来次のような手順で行っている。

(1)スパイラル鋼管の周方向180度離れた位置の外周面に、スパイラル鋼管の軸線と平行に、継手取り付け予定位置を示す2本の罫書き線を罫書く。

(2)罫書き線を罫書いたスパイラル鋼管を、タ−ニングロ−ラ上に置き、タ−ニングロ−ラを回転させて、罫書き線の一つがスパイラル鋼管の真上に位置するようにする。

(3)継手をクレ−ンで吊って、スパイラル鋼管の真上に載せる。

(4)ハンマ−等で継手をたたきながら、継手の軸線と罫書き線とが一致するようにする。

(5)継手とスパイラル鋼管を複数箇所溶接して仮止めする。

(6)本溶接を行う。

【0005】

【発明が解決しようとする課題】

しかしながら、上述した従来の鋼管矢板製造におけるスパイラル鋼管への継手の取り付け方法には、次のような問題点がある。

(1)仮止めを必要とするので、製造能率が悪い。

(2)鋼管矢板の本体部分にスパイラル鋼管を使用するのが一般的であるので、スパイラル鋼管特有のうねりがスパイラル鋼管の表面に存在し、スパイラル鋼管と継手との間に隙間が生じ、この隙間を溶接で埋めるために高い入熱量を必要とするので、溶接能率が低下するとともに、溶接欠陥が発生しやすい。

【0006】

この発明は、従来技術の上述のような問題点を解消するためになされたものであり、高能率で溶接することが可能であり、かつ溶接欠陥も発生しない鋼管矢板の継手取付装置を提供することを目的としている。

【0007】

【課題を解決するための手段】

本発明の課題は以下の手段により解決される。

1 継手取り付け中にスパイラル鋼管を支持し且つ継手取り付け予定位置がスパイラル鋼管の真上にくるように位置調整するターニングローラと、ターニングローラ上の前記スパイラル鋼管の継手取り付け予定位置に前記継手を搬送し、軸線がスパイラル鋼管の軸線と平行になるように位置調整した後、継手をスパイラル鋼管表面上に固定する2台の搬送クレーンと、スパイラル鋼管の軸線方向に走行し、継手とスパイラル鋼管の接触部分を両側から溶接する溶接装置および継手を押し付けてスパイラル鋼管との間の隙間をなくす押さえ装置を搭載した溶接台車とからなり、前記溶接台車の溶接装置はスパイラル鋼管表面の凹凸にしたがって位置が変化する倣いガイド円板に接続されているガイドに取り付けられていることを特徴とするスパイラル鋼管矢板の継手取付装置。

【0008】

この発明に係る鋼管矢板の継手取付装置を使用して、継手を取り付ける場合には、2台の搬送クレ−ンにより、継手を正確に鋼管上の取り付け予定位置に位置させることができる。

【0009】

そして、溶接中には鋼管表面のうねりに倣って継手を押し付け、鋼管と継手との隙間がなくなるようにして溶接することができる。

【0010】

したがって、継手の位置決めに時間がかからないとともに、鋼管と継手との隙間がないので、溶接時の入熱量が少なくてすみ、高速溶接が可能である上に、溶接欠陥が発生しにくい。

【0011】

【発明の実施の形態】

以下、添付図面を参照して本発明の実施の形態について説明する。

【0012】

図1はこの発明の実施の形態の鋼管矢板の継手取付装置の構成を示す平面図である。

【0013】

この鋼管矢板の継手取付装置は、継手43を取り付け中に鋼管42を支持し、かつ継手取り付け予定位置が鋼管42の真上にくるように位置調整するタ−ニングロ−ラ1と、タ−ニングロ−ラ1上の前記鋼管42の継手取り付け予定位置に前記継手43を搬送し、軸線が鋼管42の軸線と平行になるように位置調整した後継手43を鋼管表面上に固定する2台の搬送クレ−ン2および3と、鋼管42の軸線方向に走行し、継手43と鋼管42の接触部分を両側から溶接する溶接装置および継手を押し付けて鋼管との間の隙間をなくす押さえ装置を搭載した溶接台車4とから構成されている。

【0014】

図1において、符号5は鋼管置場であり、鋼管42は鋼管置場5から跳ね出し装置(図示せず)により、タ−ニングロ−ラ1上に跳ね出される。

【0015】

また、符号6は継手置場であり、ここに運び込まれた継手43は、チェ−ンコンベア7により、2台の搬送クレ−ン2および3で搬送可能な位置まで横送りされる。そして、継手43は2台の搬送クレ−ン2および3により、タ−ニングロ−ラ1上の鋼管42のところまで搬送される。

【0016】

上述した鋼管矢板の継手取付装置を詳述すると、次のとおりである。

図2の側面図に示すように、前記チェ−ンコンベア7のリンクチェ−ン8には、継手43を搬送クレ−ン2および3で吊り上げるときに、容易に吊り上げできるように、継手43を受ける受け金具9が組み込まれている。

【0017】

そして、パイプ状継手43aは図3(a)に示すように、T字状継手43bは図3(b)に示すように受け金具9上に置かれており、またL字状継手43cは図3(c)に示すように、2本のL字状継手43cが連結バ−10で連結された状態で置かれている。

【0018】

搬送クレ−ン2および3は、図4の正面図に示すように、継手置場6のチェ−ンコンベア7の搬送方向と直交する方向、すなわち鋼管42の軸線と平行な方向にクレ−ンガ−ダ−11上を走行するクレ−ン本体12と、クレ−ン本体12の走行方向と直交し鋼管42に向かうように、クレ−ン本体12に取り付けられた横行レ−ル13と、横行レ−ル13上を走行するやぐら状をした横行装置14と、横行装置14に設けられ、チェ−ンコンベア7の受け金具9上に置かれた継手43を掴み上げる継手掴み装置15と、継手掴み装置15をチェ−ン16を介して巻き上げるホイスト17と、図示していないが搬送クレ−ン2および3の走行位置、横行位置および巻き上げ位置を検出するためのエンコ−ダ−とから構成されている。

【0019】

上述した継手掴み装置15は、図5(a)の正面図および図5(b)の側面図に示すように、継手43を掴み上げるためのクランプ爪18と、掴み上げた継手43(図6(a)(b)では43bで示す)のセンタ−リングを行うためのセンタ−リング用爪19が設けられている。

【0020】

そして、前述した受け金具9上の継手43を、図6(a)に示すように、クランプ爪18で下から抱え込むように掴むとともに、クランプ爪18で掴んだ後の継手43のセンタ−リングを、図6(b)に示すように、センタ−リング用爪19で行う。

【0021】

センタ−リングを行った後の継手43は、ホイスト17で巻き上げられ、鋼管42の上まで搬送され、鋼管42の外周面に罫書かれた継手取り付け予定位置を示す罫書き線に基づいて位置合わせを行った後、搬送クレ−ン2および3の2台の継手掴み装置15で掴まれた状態で、鋼管42上に押し付けられる。

【0022】

次に、溶接台車4を説明する。この溶接台車4は、図7に示すように、タ−ニングロ−ラ1上に置かれた鋼管42の両側かつ長手方向に沿って配置されているレ−ル44上を走行するものであり、基板20の上面には門型フレ−ム21が設けられている。この門型フレ−ム21の2本の垂直部21aのそれぞれと平行して2本のスクリュウシャフト22が設けられており、この2本のスクリュウシャフト22に昇降基板23が螺合されている。そして、駆動装置24により2本のスクリュウシャフト22を回転させて、昇降基板23を昇降させることができる。

【0023】

また、昇降基板23上には横行基板25が設けられており、駆動装置26によりレ−ル27に沿って水平方向に移動できるようになっている。

【0024】

この横行基板25には、継手43を上方から押さえ付ける押さえロ−ラ−28や、継手43を両側面からガイドするガイドロ−ラ−29が設けられている。そして、これらの押さえロ−ラ−28やガイドロ−ラ−29はの位置は、鋼管42や継手43の大きさにより、前記昇降基板23や横行基板25を移動させて調整される。

【0025】

また、図7には図示されていないが、横行基板25上には鋼管42と継手43の接触部分を両側から溶接する2台の溶接装置が設けられている。

【0026】

図8は横行基板25上に設けられた押さえロ−ラ−28やガイドロ−ラ−29を示す正面図である。押さえロ−ラ−28は油圧シリンダ−30により鋼管42上の継手43上面に押し付けられる。また、左右のガイドロ−ラ−29は、それぞれを取り付けたブラケット31を、油圧シリンダ−32で移動させることにより、継手43の側面に押し付けられる。

【0027】

図9(a)は図8のA−A矢視図であり、この図から分かるように押さえロ−ラ−28は2個ある。第1の押さえロ−ラ−28aは円筒状をしており、パイプ状継手43aやT字状継手43bの場合に使用される。第2の押さえロ−ラ−28bは図9(b)に示すように両端につば部28cのある円筒ロ−ラ−であり、L字状継手43cの場合のように、2本のL字状継手43c間の連結バ−10がじゃまになるときに使用される。

【0028】

図10(a)は図8のB−B矢視図であり、この図から分かるようにブラケット31にはガイドロ−ラ−29に加えて、センタリング治具33が取り付けられている。センタリング治具33は図10(b)に示すように、センタリング板33aとエア−シリンダ−33bとから構成されており、エア−シリンダ−33bによりセンタリング板33aを継手43の両側面から当てて、継手43のセンタ−リングを行ない、その後ガイドロ−ラ−29でガイドするようになっている。

【0029】

本発明の鋼管矢板の継手取付装置においては、上述したように押さえロ−ラ−28やガイドロ−ラ−29で継手43をガイドしながら溶接するのであるが、これらの押さえロ−ラ−28やガイドロ−ラ−29よりも進行方向後方の位置に、図11に示すような倣いガイド円板34が、鋼管42と継手43の接触部分の両側(図11では片側しか示していない)に押し付けられた状態で配置してある。

【0030】

この倣いガイド円板34は、回転軸35の回りに回転しながら溶接台車4とともに前進するが、倣いガイド円板34に接続されたガイド36上には、溶接ト−チを含む溶接装置が搭載されている。ガイド36には、倣いガイド円板34が鋼管42と継手43の接触部分から離れないように、エア−シリンダ−により水平方向および垂直方向に空気圧が常に作用しているように構成されている。したがって、倣いガイド円板34の位置は、鋼管42の表面の凹凸にしたがって変化する。このためガイド36に搭載された溶接ト−チの位置もまた鋼管42の表面の凹凸にしたがって変化する上に、継手43と鋼管42との隙間も押さえロ−ラ−28により一定に保たれているので、溶接開始時点で溶接ト−チの位置を適正に調整しておけば、溶接ト−チと溶接部位との間の距離および溶接ト−チの方向が常に適正に保たれることになる。なお、溶接ト−チの位置調整は位置調整駆動機構により行うことができるようになっている。

【0031】

前述したように、継手43は、搬送クレ−ン2および3に搭載した継手掴み装置15により、鋼管42に押し付けられているが、溶接台車4が前進して押さえロ−ラ−28やガイドロ−ラ−29が当たりそうになる直前に、継手掴み装置15は退避するようになっている。

【0032】

本発明の鋼管矢板の継手取付装置を使用すると、鋼管矢板の継手を上述のようにして取り付けることができるので、継手の位置決めに時間がかからないとともに、鋼管と継手との隙間がないので、溶接時の入熱量が少なくてすみ、高速溶接が可能である。さらには、溶接欠陥の発生も少なくなる。

【0033】

【発明の効果】

この発明により、鋼管矢板の継手の取り付けを、高能率で行えるとともに、溶接欠陥の発生も低減させることができる。

【図面の簡単な説明】

【図1】この発明の実施の形態の鋼管矢板の継手取付装置の構成を示す平面図である。

【図2】リンクチェ−ンに組み込んだ受け金具の側面図である。

【図3】受け金具に継手を搭載した状態を示す側面図であり、(a)はパイプ状継手を、(b)はT字状継手を、(c)はL字状継手を搭載した状態を示す。

【図4】搬送クレ−ンの正面図である。

【図5】搬送クレ−ンの継手掴み装置の説明図であり、(a)は正面図、(b)は側面図である。

【図6】搬送クレ−ンの継手掴み装置で継手を掴んだ状態を示す側面図であり、(a)はクランプ爪で継手を抱え込んだ状態を、(b)はセンタ−リング用爪で継手のセンタ−リングを行っている状態を示す。

【図7】溶接台車の正面図である。

【図8】横行基板上に設けられた押さえロ−ラ−やガイドロ−ラ−を示す正面図である。

【図9】(a)は図8のA−A矢視図であり、(b)は第二の押さえロ−ラ−の正面図である。

【図10】(a)は図8のB−B矢視図であり、(b)はセンタリング治具の構成を示す正面図である。

【図11】倣いガイド円板の正面図である。

【図12】鋼管矢板の説明図であり、(a)は鋼管矢板を示す正面図、(b)は継手がパイプ状継手同士の場合の鋼管矢板の側面図、(c)は継手がT字状継手とL字状継手との組み合わせの場合の鋼管矢板の側面図である。

【符号の説明】

1 タ−ニングロ−ラ

2 搬送クレ−ン

3 搬送クレ−ン

4 溶接台車

5 鋼管置場

6 継手置場

7 チェ−ンコンベア

8 リンクチェ−ン

9 受け金具

10 連結バ−

11 クレ−ンガ−ダ−

12 クレ−ン

13 横行レ−ル

14 横行装置

15 継手掴み装置

16 チェ−ン

17 ホイスト17

18 クランプ爪

19 センタ−リング用爪

20 基板

21 門型フレ−ム

22 スクリュウシャフト

23 昇降基板

24 駆動装置

25 横行基板

26 駆動装置

27 レ−ル

28 押さえロ−ラ−

28a 第一の押さえロ−ラ−

28b 第二の押さえロ−ラ−

29 ガイドロ−ラ−

30 油圧シリンダ−

31 ブラケット

32 油圧シリンダ−

33 センタリング治具

33a センタリング板

33b エア−シリンダ−

34 倣いガイド円板

35 回転軸

36 ガイド

Claims (1)

- 継手取り付け中にスパイラル鋼管を支持し且つ継手取り付け予定位置がスパイラル鋼管の真上にくるように位置調整するターニングローラと、ターニングローラ上の前記スパイラル鋼管の継手取り付け予定位置に前記継手を搬送し、軸線がスパイラル鋼管の軸線と平行になるように位置調整した後、継手をスパイラル鋼管表面上に固定する2台の搬送クレーンと、スパイラル鋼管の軸線方向に走行し、継手とスパイラル鋼管の接触部分を両側から溶接する溶接装置および継手を押し付けてスパイラル鋼管との間の隙間をなくす押さえ装置を搭載した溶接台車とからなり、前記溶接台車の溶接装置はスパイラル鋼管表面の凹凸にしたがって位置が変化する倣いガイド円板に接続されているガイドに取り付けられていることを特徴とするスパイラル鋼管矢板の継手取付装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP00549398A JP3541663B2 (ja) | 1998-01-14 | 1998-01-14 | スパイラル鋼管矢板の継手取付装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP00549398A JP3541663B2 (ja) | 1998-01-14 | 1998-01-14 | スパイラル鋼管矢板の継手取付装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11197886A JPH11197886A (ja) | 1999-07-27 |

| JP3541663B2 true JP3541663B2 (ja) | 2004-07-14 |

Family

ID=11612773

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP00549398A Expired - Fee Related JP3541663B2 (ja) | 1998-01-14 | 1998-01-14 | スパイラル鋼管矢板の継手取付装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3541663B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101850488A (zh) * | 2010-05-13 | 2010-10-06 | 项大清 | 一种排锯焊接机的锯板固定装置 |

| CN104801900A (zh) * | 2015-04-20 | 2015-07-29 | 骏马石油装备制造有限公司 | 一种盘管预制工作站的自动焊接机构 |

| CN114623045B (zh) * | 2022-05-16 | 2022-07-19 | 中交三航(南通)海洋工程有限公司 | 一种超大直径单桩复合筒轴线调整方法 |

-

1998

- 1998-01-14 JP JP00549398A patent/JP3541663B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11197886A (ja) | 1999-07-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111152022B (zh) | 一种箍筋自动生产设备及方法 | |

| JPH10258392A (ja) | 鋼管矢板用芯出し・罫書き設備 | |

| CN104785893A (zh) | 一种加热炉环缝焊接工作站 | |

| CN118371949B (zh) | 一种保温管头的环绕焊接装置 | |

| CN110091175A (zh) | 一种方桩端板折弯焊接一体成型装置 | |

| JP3541663B2 (ja) | スパイラル鋼管矢板の継手取付装置 | |

| JP2000135594A (ja) | 鉄骨柱の自動溶接装置 | |

| JPS6133793A (ja) | 管自動回転溶接装置 | |

| CN110883444A (zh) | 一种建筑芯板焊接设备 | |

| CN215091759U (zh) | 管对接自动焊机 | |

| CN210121733U (zh) | 用于管件的多工位全自动组对焊接系统 | |

| CN109746585B (zh) | 全自动焊接系统 | |

| CN219052479U (zh) | 一种制管钢卷展开送出机构 | |

| CN217167116U (zh) | 有轨电车道岔自动焊接装置 | |

| CN217142902U (zh) | 一种钢结构拼装用的托辊传输装置 | |

| JPH09285893A (ja) | 自動溶接装置 | |

| CN104785910A (zh) | 一种分离器环缝焊接工作站 | |

| CN116460470A (zh) | 一种主弦杆智能焊接生产线 | |

| CN115722757A (zh) | 一种大型t型材智能装配焊接装置及方法 | |

| KR100227036B1 (ko) | 벽강관 이음쇠 반송 초벌용접장치 | |

| CN209773767U (zh) | 全自动焊接系统 | |

| JP3483407B2 (ja) | トンネル用管据付け台車 | |

| JP3564810B2 (ja) | 自動溶接機のアース装置 | |

| JP7730118B2 (ja) | 鋼管杭の接続方法 | |

| CN112850154A (zh) | 一种纵骨全程自动送料定位装置及方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040209 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040309 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20040322 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |