JP2025041298A - 射出成形用金型、樹脂成形品の製造方法、及び射出成形方法 - Google Patents

射出成形用金型、樹脂成形品の製造方法、及び射出成形方法 Download PDFInfo

- Publication number

- JP2025041298A JP2025041298A JP2023148492A JP2023148492A JP2025041298A JP 2025041298 A JP2025041298 A JP 2025041298A JP 2023148492 A JP2023148492 A JP 2023148492A JP 2023148492 A JP2023148492 A JP 2023148492A JP 2025041298 A JP2025041298 A JP 2025041298A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- fixed

- plate

- movable

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

【課題】2液混合型の熱硬化性樹脂の射出成形においてバリの発生を防止できること。

【解決手段】型内塗装成形用金型10Aは、固定側型板13Aを備えた固定側金型100Aと、固定側型板に対向する可動側型板23を備えた可動側金型200と、固定側金型及び/または可動側金型に形成され、射出注入された塗料が流れるスプルー111,113、ランナー112、及びピンゲート114からなる流路と、固定側金型と可動側金型の型締めによって固定側型板と可動側型板との間に形成され、樹脂成形品500Bが配置され、樹脂成形品と固定側型板との間に形成されるクリアランスに塗料が充填されるキャビティとを具備し、固定側型板及び可動側型板の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である。

【選択図】図11

【解決手段】型内塗装成形用金型10Aは、固定側型板13Aを備えた固定側金型100Aと、固定側型板に対向する可動側型板23を備えた可動側金型200と、固定側金型及び/または可動側金型に形成され、射出注入された塗料が流れるスプルー111,113、ランナー112、及びピンゲート114からなる流路と、固定側金型と可動側金型の型締めによって固定側型板と可動側型板との間に形成され、樹脂成形品500Bが配置され、樹脂成形品と固定側型板との間に形成されるクリアランスに塗料が充填されるキャビティとを具備し、固定側型板及び可動側型板の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である。

【選択図】図11

Description

本発明は、2液混合型の熱硬化性樹脂の射出成形に使用される射出成形用金型、2液混合型の熱硬化性樹脂を用いた樹脂成形品の製造方法、及び2液混合型の熱硬化性樹脂の射出成形方法であって、特に、バリの発生を抑制できる射出成形用金型、樹脂成形品の製造方法、及び射出成形方法に関するものである。ここで、「射出成形」は、高い圧力を加えて樹脂を金型に噴出することに限定されず、樹脂を金型に注入する概念を含むものであり、金型に樹脂を充填(射出、注入)して成形する広義の意味で捉えられるものである。

樹脂成形品の加飾技術として、樹脂成形品の表面に塗料や被覆剤を塗布する塗装法が知られている。従来の塗装法においては、金型内で成形した樹脂成形品を金型から取り出し、後工程で、スプレー法や浸漬法等により、その表面に塗料を塗布することが一般的であった。

これに対し、近年、省エネ化、低環境負荷を目的とした塗装工程の短縮化や、塗装コストの低減化の観点から、樹脂成形品を金型内で塗装する技術、即ち、金型内で射出成形した樹脂成形品の成型後に、同一金型内でまたは射出成形装置の成形サイクル内で樹脂成形品の表面と金型のキャビティ面との間に塗料を注入し、塗料を金型内で硬化させて樹脂成形品と一体化する金型内塗装方法(インモールドコーティング法ともいう)の技術が知られている。

これに対し、近年、省エネ化、低環境負荷を目的とした塗装工程の短縮化や、塗装コストの低減化の観点から、樹脂成形品を金型内で塗装する技術、即ち、金型内で射出成形した樹脂成形品の成型後に、同一金型内でまたは射出成形装置の成形サイクル内で樹脂成形品の表面と金型のキャビティ面との間に塗料を注入し、塗料を金型内で硬化させて樹脂成形品と一体化する金型内塗装方法(インモールドコーティング法ともいう)の技術が知られている。

ところが、通常の射出成形における熱可塑性樹脂の溶融樹脂と比較し、樹脂成形品の加飾用に使用される2液混合型の熱硬化性樹脂の塗料粘度は非常に低いものである。そのため、型内塗装においては、固定側金型及び可動側金型間のパーティング面のわずかな隙間に塗料が漏出してそこで硬化することにより塗装樹脂成形品の周端にバリが発生しやく、成形品の歩留まりが悪くなったり、塗装後に余分なバリ取り作業を要することで、生産性が低くなったりする問題がある。特に、塗料がパーティング面に漏出しそこで硬化すると、それが金型を傷付けたり、次サイクルの成形品に付着したり、型締めに負荷を掛けたりする恐れがあるため、漏出して固化した塗料は除去しなければならず、成形サイクルが長くなり連続成形の生産性を低下させることになる。

また、近年、例えば、環境負荷軽減への対応やコスト削減等の観点から、各種機械、装置、部品等の小型化、軽量化、薄型化が進んでおり、これに伴い成形品の薄肉化、小型化や、複雑な形状の成形品等が要求されている。

ここで、複雑な形状の成形品や精密な成形品等の製造にあっては、射出成形が好ましく用いられるが、射出成形で一般的に用いられている熱可塑性樹脂のペレットを溶融して射出成形する場合には、溶融樹脂材料の流動性が悪く薄肉形状等に対応するキャビティ内の隅々まで確実に均一に溶融樹脂を充填することが難しいことから、ヒケ等の成形不良を生じやすく、薄肉や複雑な形状とする高精密成形に対応することが困難であった。そこで、薄肉や複雑な形状の成形品等を射出成形法により得る場合には、流動性の良好な樹脂を用いる必要が生じる。

例えば、特許文献1では、樹脂のペレット化工程を必要としない2液混合射出成形により、軟質ポリウレタン成型体を製造する技術が開示されている。

ところが、特許文献1のように2液混合物を高温の金型に射出する場合にも、その金型内での成形時にキャビティ外に樹脂が漏れてバリが発生しやすいという問題がある。

ここで、複雑な形状の成形品や精密な成形品等の製造にあっては、射出成形が好ましく用いられるが、射出成形で一般的に用いられている熱可塑性樹脂のペレットを溶融して射出成形する場合には、溶融樹脂材料の流動性が悪く薄肉形状等に対応するキャビティ内の隅々まで確実に均一に溶融樹脂を充填することが難しいことから、ヒケ等の成形不良を生じやすく、薄肉や複雑な形状とする高精密成形に対応することが困難であった。そこで、薄肉や複雑な形状の成形品等を射出成形法により得る場合には、流動性の良好な樹脂を用いる必要が生じる。

例えば、特許文献1では、樹脂のペレット化工程を必要としない2液混合射出成形により、軟質ポリウレタン成型体を製造する技術が開示されている。

ところが、特許文献1のように2液混合物を高温の金型に射出する場合にも、その金型内での成形時にキャビティ外に樹脂が漏れてバリが発生しやすいという問題がある。

ここで、例えば、特許文献2では、裏面形成金型と表面形成金型と塗膜形成金型とを備える型内塗装品形成用金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する表面形成金型を塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、成形品を熱硬化性塗料で塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に熱硬化性塗料を注入して固化させることによって、成形品に熱硬化性塗料層を一体被覆させることにより、金型の分割面がシェアエッジ構造ではない一般的なフラットな面であっても、樹脂や熱硬化性塗料が金型キャビティから漏れ出すことを防止できる技術を開示している。

しかしながら、特許文献2の技術においては、熱硬化性塗料の外部への漏れを防ぐシール圧力に関して、型締め力、型内圧、製品寸法、偏芯等の影響を受けるために不確実でその効果が限定的なものとなる可能性がある。

そこで、本発明は、2液混合型の熱硬化性樹脂の射出成形においてバリの発生を抑制できる射出成形用金型、樹脂成形品の製造方法、及び射出成形方法の提供を課題とするものである。

請求項1の発明の射出成形用金型は、2液混合型の熱硬化性樹脂を成形する射出成形用金型であって、固定側型板を備えた固定側金型と、前記固定側型板に対向する可動側型板を備えた可動側金型と、前記固定側金型及び/または前記可動側金型に形成され、射出注入された前記2液混合型の熱硬化性樹脂が流れる流路と、前記固定側金型と前記可動側金型の型締めによって前記固定側型板と前記可動側型板の間に形成され、前記流路を通った前記2液混合型の熱硬化性樹脂が流入されるキャビティとを具備し、前記固定側型板及び前記可動側型板の間のパーティング面の表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。

上記固定側金型は、キャビティ内で形成する樹脂成形品の一方面側に対応する固定側型板を備え、樹脂の注入機のノズルから射出注入される2液混合型の熱硬化性樹脂を通す流路を設けたものである。

また、上記可動側金型は、固定側金型に対向して配置され、射出成形用金型において開閉の往復運動をする側であり、固定側型板側とは反対側で樹脂成形品の他方面側に対応する可動側型板を備えているものである。

また、上記可動側金型は、固定側金型に対向して配置され、射出成形用金型において開閉の往復運動をする側であり、固定側型板側とは反対側で樹脂成形品の他方面側に対応する可動側型板を備えているものである。

上記パーティング面(PL面)は、固定側型板と可動側型板の対向面となる分割面、即ち、型締めで固定側型板と可動側型板が当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。なお、表面処理技術からして、その下限値は、0.05μmである。

また、請求項2の発明の射出成形用金型の前記流路は、ピンゲートを有するものである。

上記ピンゲート(ピンポイントゲートとも云う)は、射出注入された2液混合型の熱硬化性樹脂が通る通路のうち、キャビティに樹脂を注入する最小径(最細径)の部分であり、型開き時に、キャビティ内で形成された樹脂成形品と、スプルー、ランナー、及びピンゲート内で樹脂が熱硬化したスプルー・ランナー側樹脂とを切り離せる構成とするためのものである。

上記ピンゲート(ピンポイントゲートとも云う)は、射出注入された2液混合型の熱硬化性樹脂が通る通路のうち、キャビティに樹脂を注入する最小径(最細径)の部分であり、型開き時に、キャビティ内で形成された樹脂成形品と、スプルー、ランナー、及びピンゲート内で樹脂が熱硬化したスプルー・ランナー側樹脂とを切り離せる構成とするためのものである。

請求項3の発明の射出成形用金型の前記流路は、前記2液混合型の熱硬化性樹脂が射出される軸方向に延びた1次スプルー、前記1次スプルーに連続し前記1次スプルーの略直角方向に形成されたランナー、前記ランナーに連続し前記1次スプルーと並行方向に延びた2次スプルー、及び前記2次スプルーと前記キャビティとを連通したピンゲートから形成されているものである。

上記1次スプルー(縦ランナーと呼ばれることもある)は、金型に射出注入された樹脂が金型内で最初に流れ込まれ、当該樹脂をランナーに送り込む流路であり、樹脂の注入機の軸方向と同軸方向に設けられるものである。

上記ランナーは、1次スプルーに連続し、一般的には、樹脂の射出軸方向に対して略直角方向に分岐して設けられるものである。

上記2次スプルー(縦ランナーと呼ばれることもある)は、ランナーに連続し、樹脂の射出軸方向と並行に設けられるものである。

上記ピンゲート(ピンポイントゲートとも云う)は、2次スプルーの流路をキャビティに繋ぐ通路であり、射出注入された樹脂が通る通路のうち、キャビティに樹脂を注入する最小径(最細径)の部分であり、型開き時に、キャビティ内で形成された樹脂成形品と、スプルー、ランナー、及びピンゲート内で形成されたスプルー・ランナー樹脂とを切り離せる構成とするためのものである。

上記ランナーは、1次スプルーに連続し、一般的には、樹脂の射出軸方向に対して略直角方向に分岐して設けられるものである。

上記2次スプルー(縦ランナーと呼ばれることもある)は、ランナーに連続し、樹脂の射出軸方向と並行に設けられるものである。

上記ピンゲート(ピンポイントゲートとも云う)は、2次スプルーの流路をキャビティに繋ぐ通路であり、射出注入された樹脂が通る通路のうち、キャビティに樹脂を注入する最小径(最細径)の部分であり、型開き時に、キャビティ内で形成された樹脂成形品と、スプルー、ランナー、及びピンゲート内で形成されたスプルー・ランナー樹脂とを切り離せる構成とするためのものである。

請求項4の発明の射出成形用金型は、前記固定側金型において、前記固定側型板の前記キャビティ形成側とは反対面側でランナーストリッパープレートが設けられ、また、前記ランナーストリッパープレートの前記固定側型板側とは反対面側に固定側取付板が設けられており、前記固定側金型と前記可動型金型の型開きの際に、前記可動側型板及び前記固定側型板の間、並びに、前記固定側型板及び前記ランナーストリッパープレートの間を開くことで、前記キャビティで前記2液混合型の熱硬化性樹脂が熱硬化して形成された樹脂成形品と、前記固定側金型の前記スプルー、ランナー、及びピンゲートからなる前記流路で前記2液混合型の熱硬化性樹脂が熱硬化して形成されたスプルー・ランナー樹脂とが分離するものである。

上記固定側取付板は、射出成形装置の固定盤にボルト等で取付けるためのものである。

上記ランナーストリッパープレートは、固定側取付板と固定側型板との間に配置され、金型の型開きによって、固定側金型のスプルー、ランナー、及びピンゲートからなる流路で2液混合型の熱硬化性樹脂が熱硬化したスプルー・ランナー樹脂を、キャビティで2液混合型の熱硬化性樹脂が熱硬化した樹脂成形品と切り離すためのものである。

上記ランナーストリッパープレートは、固定側取付板と固定側型板との間に配置され、金型の型開きによって、固定側金型のスプルー、ランナー、及びピンゲートからなる流路で2液混合型の熱硬化性樹脂が熱硬化したスプルー・ランナー樹脂を、キャビティで2液混合型の熱硬化性樹脂が熱硬化した樹脂成形品と切り離すためのものである。

請求項5の発明の射出成形用金型の前記固定側金型の前記ランナーは、前記固定側型板及び前記ランナーストリッパープレートの間に形成され、前記固定側型板及び前記ランナーストリッパープレートの分割面の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であるものである。

上記分割面は、固定側型板とランナーストリッパープレートの対向面であって、型締めで閉じられたときに固定側型板とランナーストリッパープレートが当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。なお、表面処理技術からして、その下限値は、0.05μmである。

上記分割面は、固定側型板とランナーストリッパープレートの対向面であって、型締めで閉じられたときに固定側型板とランナーストリッパープレートが当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。なお、表面処理技術からして、その下限値は、0.05μmである。

請求項6の発明の樹脂成形品の製造方法は、固定側型板を備えた固定側金型と可動側型板とを備えた可動側金型で構成され、前記固定側型板及び前記可動側型板の間のパーティング面の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である射出成形用金型の前記固定側金型及び前記可動側金型を型締めし、前記可動側金型と前記固定側金型の間にキャビティを形成する型締め工程と、前記キャビティに向けて2液混合型の熱硬化性樹脂を射出注入する射出注入工程と、前記キャビティに充填された前記2液混合型の熱硬化性樹脂を成形する成形工程と、前記可動側金型及び前記固定側金型を型開きし、前記成形工程で形成された樹脂成形品を取り出す型開き工程とを具備するものである。

請求項7の発明の射出成形方法は、固定側型板を備えた固定側金型と可動側型板を備えた可動側金型とからなり前記固定側型板及び前記可動側型板の間のパーティング面の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である射出成形用金型の前記固定側金型及び前記可動側型板を型締めして、前記固定側型板及び前記可動側型板の間にキャビティを形成し、前記キャビティに2液混合型の熱硬化性樹脂を充填し成形するものである。

なお、上記数値は、厳格なものでなく概ねであり、当然、金型材料、測定等による誤差を含む概略値であり、数割の誤差を否定するものではない。

なお、上記数値は、厳格なものでなく概ねであり、当然、金型材料、測定等による誤差を含む概略値であり、数割の誤差を否定するものではない。

請求項1の発明に係る射出成形用金型によれば、2液混合型の熱硬化性樹脂を成形する射出成形用金型であって、固定側型板を備えた固定側金型と、前記固定側型板に対向する可動側型板を備えた可動側金型と、前記固定側金型及び/または前記可動側金型に形成され、射出注入された前記2液混合型の熱硬化性樹脂が流れる流路と、前記固定側金型と前記可動側金型の型締めによって前記固定側型板と前記可動側型板の間に形成され、前記流路を通った前記2液混合型の熱硬化性樹脂が流入されるキャビティとを具備し、前記固定側型板及び前記可動側型板の間のパーティング面の表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としている。

したがって、粘性の低い2液混合型の熱硬化性樹脂がキャビティに充填されたときでも、パーティング面の高精度な平滑面によるメタルタッチにより、固定側型板及び可動側型板の合わせ面への漏れ(侵入)を抑制でき、バリの発生を抑制できる。

したがって、粘性の低い2液混合型の熱硬化性樹脂がキャビティに充填されたときでも、パーティング面の高精度な平滑面によるメタルタッチにより、固定側型板及び可動側型板の合わせ面への漏れ(侵入)を抑制でき、バリの発生を抑制できる。

請求項2の発明に係る射出成形用金型によれば、前記流路は、ピンゲートを有するから、キャビティに樹脂を射出注入するゲートをピンゲートとすることにより、ゲート位置の制限を少なくし、目的とする樹脂成形品の形状、仕様、用途等に対応してヒケやウェルドライン等の成形不良を生じさせ難いゲート位置の設計の自由度を高くできる。よって、請求項1に記載の効果に加えて、樹脂成形品の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置への設定自由度を高めることができる。

請求項3の発明に係る射出成形用金型によれば、前記流路は、前記2液混合型の熱硬化性樹脂が射出される軸方向に延びた1次スプルー、前記1次スプルーに連続し前記1次スプルーの略直角方向に形成されたランナー、前記ランナーに連続し前記1次スプルーの並行方向に延びた2次スプルー、及び前記2次スプルーと前記キャビティとを連通したピンゲートから形成されている。

したがって、キャビティに樹脂を注入するゲートをピンゲートとすることにより、ゲート位置の制限を少なくし、目的とする樹脂成形品の形状、仕様、用途等に対応してヒケやウェルドライン等の成形不良を生じさせ難いゲート位置への設計の自由度を高くできる。

更に、ピンゲートでは、固定側金型及び可動側金型の型開きでゲートカットにより樹脂成形品とスプルー・ランナー側樹脂とを切り離すことができるから、樹脂成形品を取り出した後のゲート処理が不要であることにより、樹脂成形品の生産性を高めることができる。

よって、請求項1に記載の効果に加えて、樹脂成形品の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置への設定自由度を高めることができる。

更に、ピンゲートでは、固定側金型及び可動側金型の型開きでゲートカットにより樹脂成形品とスプルー・ランナー側樹脂とを切り離すことができるから、樹脂成形品を取り出した後のゲート処理が不要であることにより、樹脂成形品の生産性を高めることができる。

よって、請求項1に記載の効果に加えて、樹脂成形品の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置への設定自由度を高めることができる。

請求項4の発明に係る射出成形用金型によれば、前記固定側金型は、前記固定側型板の前記キャビティ形成側とは反対面側でランナーストリッパープレートを有し、また、前記ランナーストリッパープレートの前記固定側型板側とは反対面側で固定側取付板を有しており、前記固定側金型と前記可動型金型の型開きの際に、前記可動側型板及び前記固定側型板の間、並びに、前記固定側型板及び前記ランナーストリッパープレートの間を開くことで、前記キャビティで前記2液混合型の熱硬化性樹脂が熱硬化し成形された樹脂成形品と、前記固定側金型の前記流路で前記2液混合型の熱硬化性樹脂が熱硬化して形成されたスプルー・ランナー樹脂とが分離する。

このように、ランナーストリッパープレート、固定側型板、及び可動側型板の3プレート構造を有し、型開き時にゲートカットにより樹脂成形品とスプルー・ランナー樹脂とが分離して取り出されるものであることにより、樹脂成形品を取り出した後のゲート処理が不要であり、また、スプルー・ランナー樹脂も離型するから、請求項3に記載の効果に加えて、樹脂成形品の生産性をより高めることができる。

このように、ランナーストリッパープレート、固定側型板、及び可動側型板の3プレート構造を有し、型開き時にゲートカットにより樹脂成形品とスプルー・ランナー樹脂とが分離して取り出されるものであることにより、樹脂成形品を取り出した後のゲート処理が不要であり、また、スプルー・ランナー樹脂も離型するから、請求項3に記載の効果に加えて、樹脂成形品の生産性をより高めることができる。

請求項5の発明に係る射出成形用金型によれば、前記固定側金型の前記ランナーは、前記固定側型板及び前記ランナーストリッパープレートの間に形成され、前記固定側型板及び前記ランナーストリッパープレートの分割面の表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたから、粘性が低い2液混合型の熱硬化性樹脂がランナーを通過する際でも、固定側型板及びランナーストリッパープレートが当接する分割面への2液混合型の熱硬化性樹脂の漏れ(侵入)を抑制できる。よって、請求項4に記載の効果に加えて、漏れた余分な樹脂の除去処理の負担を軽減できる。

請求項6の発明に係る樹脂成形品の製造方法によれば、型締め工程において、固定側型板を備えた固定側金型と可動側型板とを備えた可動側金型で構成され、前記固定側型板及び前記可動側型板の間のパーティング面の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である射出成形用金型の前記固定側金型及び前記可動側金型を型締めして前記可動側金型と前記固定側金型との間にキャビティを形成し、射出注入工程において、前記キャビティに向けて2液混合型の熱硬化性樹脂を射出注入し、成形工程において、前記キャビティに充填された前記2液混合型の熱硬化性樹脂を成形し、型開き工程において、前記可動側金型と前記固定側金型を型開きし、前記成形工程で形成された樹脂成形品を取り出す。

したがって、金型の型締め状態で粘性の低い2液混合型の熱硬化性樹脂がキャビティに充填されるものであり、しかも、パーティング面が高精度な平滑面であることでメタルタッチするから、2液混合型の熱硬化性樹脂がキャビティに充填されたときでも、固定側型板及び可動側型板の合わせ面への漏れ(侵入)を抑制でき、バリの発生を抑制できる。

請求項7の発明に係る射出成形方法によれば、固定側型板を備えた固定側金型と可動側型板を備えた可動側金型とからなり前記固定側型板及び前記可動側型板の間のパーティング面の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である射出成形用金型の前記固定側金型及び前記可動側型板を型締めして、前記固定側型板及び前記可動側型板の間にキャビティを形成し、前記キャビティに2液混合型の熱硬化性樹脂を充填し成形する。

したがって、金型の型締め状態で粘性の低い2液混合型の熱硬化性樹脂がキャビティに充填されるものであり、しかも、パーティング面が高精度な平滑面であることでメタルタッチするから、2液混合型の熱硬化性樹脂がキャビティに充填されたときでも、固定側型板及び可動側型板の合わせ面への漏れ(侵入)を抑制でき、バリの発生を抑制できる。

以下、本発明の実施の形態について、図面を参照しながら説明する。

なお、各実施の形態において、同一の記号及び同一の符号は同一または相当する機能部分を意味し、各実施の形態相互の同一の記号及び同一の符号は、それら実施の形態に共通する機能部分であるから、ここでは重複する詳細な説明を省略する。

なお、各実施の形態において、同一の記号及び同一の符号は同一または相当する機能部分を意味し、各実施の形態相互の同一の記号及び同一の符号は、それら実施の形態に共通する機能部分であるから、ここでは重複する詳細な説明を省略する。

[実施の形態1]

本発明の実施の形態1は、本発明の射出成形用金型を、2液混合型の熱硬化性樹脂を塗装成形する型内塗装用金型(塗膜成形用金型)10Aに適用したものである。

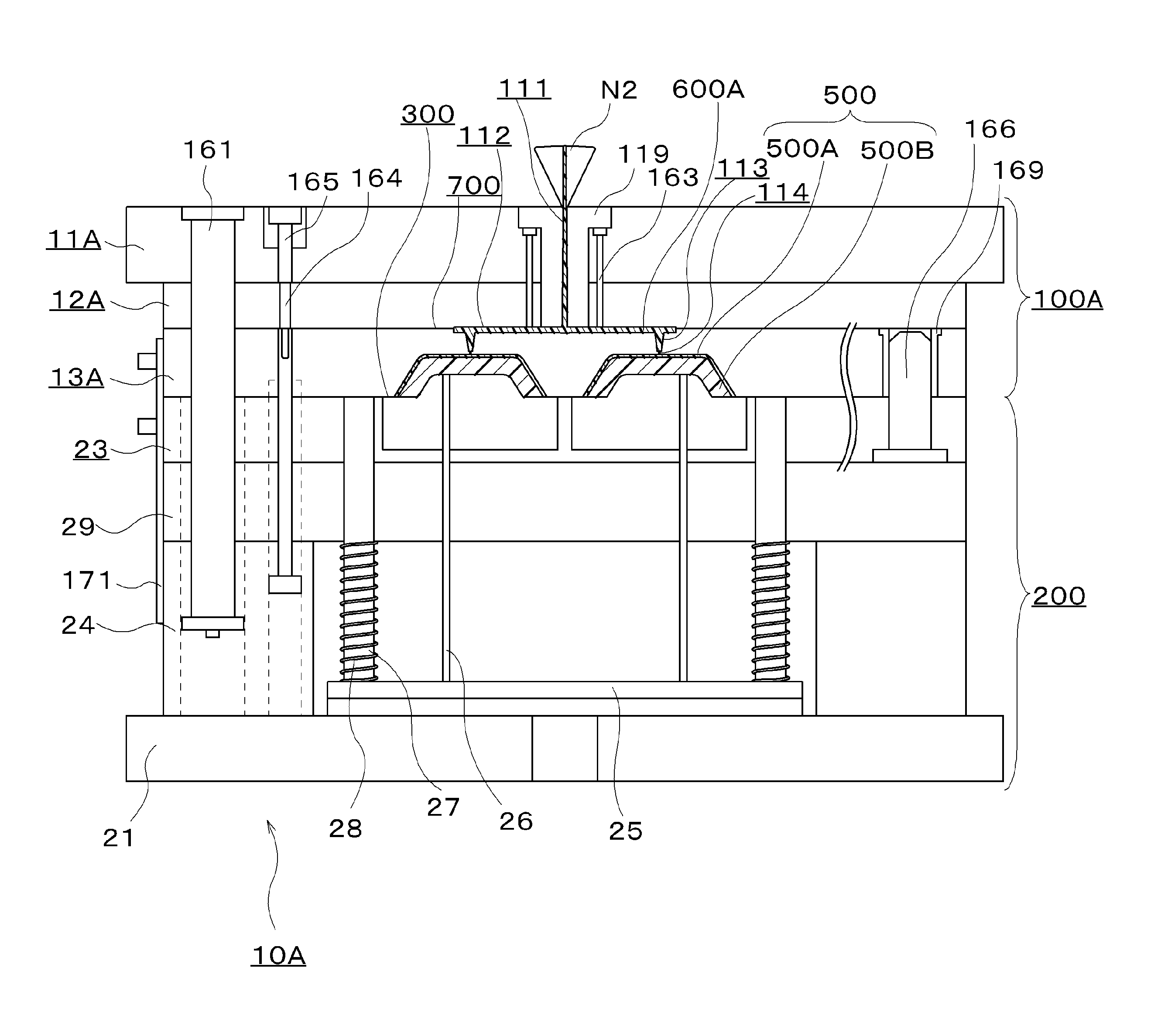

まず、本発明の実施の形態1に係る型内塗装用金型10Aの構成について、主に、図9乃至図15を参照して、説明する。

図9乃至図15に示すように、射出成形装置を構成する型内塗装用金型10A(以下、単に「塗装用金型10A」と称する場合もある)は、塗装用固定側金型100A及び可動側金型200から構成され、塗装用固定側金型100A及び可動側金型200を閉じる(型締めする)ことによって塗装用固定側金型100A及び可動側金型200の間で形成された塗装用キャビティ400において、塗装用キャビティ400内に予め配置されている樹脂成形品500Bと、塗装用固定側型板13A及び/または可動側型板23との間にクリアランス400Cを形成し、そのクリアランス400Cに2液混合型の熱硬化性樹脂からなる塗料を充填して、樹脂成形品500Bの表面に熱硬化性樹脂の塗膜500Aが形成された塗装樹脂成形品500を製造し、塗装用固定側金型100A及び可動側金型200を開く(型開きする)ことによって塗装用キャビティ400内で形成された塗装樹脂成形品500が取り出されるようになっている。

なお、金型10Aの材料としては、例えば、機械構造用炭素鋼(S45C,S50C,S55C等)、クロムモリブデン鋼(SCM4等)、炭素工具鋼(SK7等)、ダイス鋼(SKD4,SKD5,SKD6,SKD61等)、高速度鋼(SKH2等)等が使用される。

本発明の実施の形態1は、本発明の射出成形用金型を、2液混合型の熱硬化性樹脂を塗装成形する型内塗装用金型(塗膜成形用金型)10Aに適用したものである。

まず、本発明の実施の形態1に係る型内塗装用金型10Aの構成について、主に、図9乃至図15を参照して、説明する。

図9乃至図15に示すように、射出成形装置を構成する型内塗装用金型10A(以下、単に「塗装用金型10A」と称する場合もある)は、塗装用固定側金型100A及び可動側金型200から構成され、塗装用固定側金型100A及び可動側金型200を閉じる(型締めする)ことによって塗装用固定側金型100A及び可動側金型200の間で形成された塗装用キャビティ400において、塗装用キャビティ400内に予め配置されている樹脂成形品500Bと、塗装用固定側型板13A及び/または可動側型板23との間にクリアランス400Cを形成し、そのクリアランス400Cに2液混合型の熱硬化性樹脂からなる塗料を充填して、樹脂成形品500Bの表面に熱硬化性樹脂の塗膜500Aが形成された塗装樹脂成形品500を製造し、塗装用固定側金型100A及び可動側金型200を開く(型開きする)ことによって塗装用キャビティ400内で形成された塗装樹脂成形品500が取り出されるようになっている。

なお、金型10Aの材料としては、例えば、機械構造用炭素鋼(S45C,S50C,S55C等)、クロムモリブデン鋼(SCM4等)、炭素工具鋼(SK7等)、ダイス鋼(SKD4,SKD5,SKD6,SKD61等)、高速度鋼(SKH2等)等が使用される。

塗装用固定側金型100Aは、射出成形装置に固定される側で、塗装用固定側取付板11Aと、塗装用ランナーストリッパープレート12A(以下、単に「塗装用ストリッパープレート12A」と称する場合もある)と、塗装用固定側型板(キャビティプレート、固定側主板、または雌型ともいう)13Aとから構成されている。

塗装用固定側取付板11Aは、射出成形装置の基盤上に固定される固定盤(図示せず)に取付けられるものである。この塗装用固定側取付板11Aには、必要に応じ、固定盤の中央に形成されている開口に対応させる位置決め用のロケートリング(図示せず)を締め付けボルト等により取付けることができ、中央に孔が形成されているロケートリングを固定盤中央に開いている開口に合わせることで、注入機のノズルN2と塗装用固定側金型100A内に設けられた1次スプルー111との位置を精度よく合わせることができる。

塗装用ランナーストリッパープレート12Aは、スプルー・ランナー樹脂600Aを塗装樹脂成形品500から切り離すためのものであり、塗装用固定側取付板11Aと塗装用固定側型板13Aとの間に配置している。

塗装用固定側型板13Aは、可動側型板23との間で、塗装用キャビティ400を形成するものであり、塗装用ストリッパープレート12Aとの対向面とは反対側の面がパーティング面300である。なお、図9乃至図15においては、塗装用固定側型板13Aのキャビティ形成面310が凹状に形成されている。

塗装用固定側型板13Aは、可動側型板23との間で、塗装用キャビティ400を形成するものであり、塗装用ストリッパープレート12Aとの対向面とは反対側の面がパーティング面300である。なお、図9乃至図15においては、塗装用固定側型板13Aのキャビティ形成面310が凹状に形成されている。

塗装用固定側取付板11A及び塗装用ストリッパープレート12Aには、それらを貫通してスプルーブッシュ119が設けられている。このスプルーブッシュ119には、注入機のノズルN2から射出注入された塗料が塗装用金型10Aに最初に流れ込む樹脂流路である1次スプルー111として、塗料が流れる方向に向かって径大な略円錐形の貫通孔が形成されている。この1次スプルー111は、塗料の射出注入方向と同軸に設けられている。なお、スプルーブッシュ119は、塗装用固定側取付板11A及び塗装用ストリッパープレート12Aに挿設されて、塗装用固定側取付板11Aに螺子等の固定具で取付け固定されている。

塗装用ストリッパープレート12Aと塗装用固定側型板13Aとの間には、1次スプルー111に連通する樹脂流路であるランナー112が1次スプルー111の長さ方向に対して略直角方向に設けられている。

また、塗装用固定側型板13Aには、ランナー112に連通する樹脂流路である2次スプルー113が塗料の射出方向と並行に設けられている。

そして、2次スプルー113の先端部には、塗装用固定側型板13Aのキャビティ形成面310にゲート口を形成したピンゲート(ピンポイントゲートとも云う)114が設けられている。このピンゲート114は、2次スプルー113の軸心上に設けられ、樹脂流路で最小径となる部分であり、塗装用固定側型板13Aのキャビティ形成面310で開口したゲート口を有し、型締め状態で二次スプルー113及び塗装用キャビティ400を連通する。

また、塗装用固定側型板13Aには、ランナー112に連通する樹脂流路である2次スプルー113が塗料の射出方向と並行に設けられている。

そして、2次スプルー113の先端部には、塗装用固定側型板13Aのキャビティ形成面310にゲート口を形成したピンゲート(ピンポイントゲートとも云う)114が設けられている。このピンゲート114は、2次スプルー113の軸心上に設けられ、樹脂流路で最小径となる部分であり、塗装用固定側型板13Aのキャビティ形成面310で開口したゲート口を有し、型締め状態で二次スプルー113及び塗装用キャビティ400を連通する。

2次スプルー113及びその先端部のピンゲート114は、通常、それらの軸線に直交する断面の形状が略円形であって、2次スプルー113は、塗料が流れていく方向の先端側、即ち、ピンゲート114側に向かって断面積を小さく縮径した形状である。好ましくは、先端側に向かって徐々に縮径した形状であり、更に、先端付近では根元側に比べて、断面積の縮小率を大きくするのがより好ましい。また、ピンゲート114は、ゲート先端のゲート口に向かって縮径するテーパを設けた円錐状とするのが好ましく、更に、ゲートランド長さは、ゲート先端のゲート口の直径の例えば、1倍~2倍程度が好ましい。これより、型開きの際に、スプルー111,113及びランナー112で固化した樹脂600Aがスプルー111,113及びランナー112に残らずスプルー111,113及びランナー112から離型しやすく、また、塗装樹脂成形品500の表面において突起状のゲートの切断残りを小さく抑えることができる。なお、ピンゲート114の先端の開口形状は円形であってもよいし、楕円形や扁平形であってもよい。このような形状は、ドリル等の回転物で切削・研磨することで形成することができる。

なお、図9乃至図15においては、塗装用固定側型板13Aと可動側型板23との間に所望とする塗装樹脂成形品500の形状に対応する内面形状の複数の塗装用キャビティ400を形成しており、1次スプルー111から2つ以上に分岐してランナー112が設けられ、その各ランナー112から1つの塗装用キャビティ400に連通する2次スプルー113及びピンゲート114が設けられており、多数個取りの形態としている。

また、図9乃至図15においては、2次スプルー113及びピンゲート114は、塗装用固定側型板13Aに穿設された穿孔として形成されているが、本発明を実施する場合には、塗装用固定側型板13Aとは別体で2次スプルー113及びピンゲート114を形成したスプルー・ゲートブッシュを塗装用固定側型板13Aに形成したブッシュ挿入孔に嵌合させる形態として、2次スプルー113及びピンゲート114を塗装用固定側型板13Aに設けてもよい。特に、ゲート口を1mm以下とする場合には、ゲートブッシュを用いることが好ましい。ゲートブッシュであれば、電鋳加工や放電加工によって精度よく小さいゲード口を形成することが比較的容易にできる。ゲートブッシュは分割した部品の組み合わせとし、塗装用固定側型板13Aに形成したブッシュ挿入孔に挿入するようにしてもよい。

このように本実施の形態1の塗装用金型10Aは、塗装用ストリッパープレート12Aと塗装用固定側型板13Aと可動側型板23とを有する3プレート構造であり、塗装用固定側取付板11A及び塗装用ストリッパープレート12Aが、塗料の射出注入方向と同軸に設けられた1次スプルー111を有し、塗装用ストリッパープレート12A及び塗装用固定側型板13Aの間に1次スプルー111に連続し1次スプルー111に対し略直角方向に設けられたランナー112を形成し、また、塗装用固定側型板13Aが、ランナー112と連続し塗料の射出注入方向と並行に設けられた2次スプルー113を有し、その2次スプルー113の先端部には、塗装用固定側型板13Aのキャビティ形成面310にゲート口を形成したピンゲート114を設けている。そして、塗装用固定側金型100A及び可動側金型200の型締め状態で塗装用固定側型板13Aと可動側型板23の間には塗装用キャビティ400が形成され、塗装用固定側型板13Aにおいて2次スプルー113の先端部に形成されたピンゲート114は、キャビティ形成面310に設けたゲート口でキャビティ400と連通する。

これら塗装用固定側取付板11A、塗装用ストリッパープレート12A、及び塗装用固定側型板13Aで構成された塗装用固定側金型100Aは、塗装用固定側取付板11Aに、複数本(例えば、4本)のサポートピン161が固着されている。サポートピン161は、塗装用ストリッパープレート12A及び塗装用固定側型板13Aの摺動をガイドするものである。このサポートピン161が、塗装用ストリッパープレート12A及び塗装用固定側型板13Aの各々に設けられている複数本(例えば、4本)のサポートピンブッシュに挿通していることによって、塗装用ストリッパープレート12A及び塗装用固定側型板13Aは、塗装用固定側取付板11Aに対してスライド自在になっている。即ち、塗装用固定側取付板11A、塗装用ストリッパープレート12A、及び塗装用固定側型板13Aはサポートピン161によって連結されており、塗装用ストリッパープレート12A及び塗装用固定側型板13Aは、サポートピン161をガイドとして摺動自在である。更に、サポートピン161は、可動側型板23及びスペーサーブロック24に設けられたブッシュ(貫通孔)にも挿入自在であり、可動側型板23もサポートピン161をガイドとして摺動自在とされる。

また、塗装用固定側取付板11Aには、塗装用ストリッパープレート12Aを貫通し、ランナー112に至るランナーロックピン163(ダルマピンとも云う)が取り付け固定されている。このランナーロックピン163は、塗装用固定側取付板11Aに形成したピン孔に挿入される頭部と、頭部から塗装用ストリッパープレート12Aを貫通するようにして軸方向に延び頭部より小径な軸部と、軸部の先端部でアンダーカット状に形成され、塗装用固定側型板13Aと塗装用ストリッパープレート12Aとの間に形成されるランナー112に突出するランナーロック部とから構成されている。そして、ランナーロックピン163は、ランナー112に至る先端部であるランナーロック部がアンダーカット状に形成されていることにより、ランナー112を係止できることで、塗装用固定側型板13Aと塗装用ストリッパープレート12Aの間が開く際にスプルー・ランナー樹脂600Aを塗装用ストリッパープレート12A側に付着させた状態で、樹脂成形品500Bと切り離すことができるようになっている。なお、塗装用金型10Aに射出注入される塗料は、低粘性であるから、ランナーロック部を折損し難い複雑な形状に加工しなくともランナーロック部を折損し難いものである。故に、ランナーロックピン163は安価な部品で済む。

更に、塗装用ストリッパープレート12Aと塗装用固定側型板13Aには、1本または複数本のプラーボルト164が挿入されている。このプラーボルト164は、塗装用固定側取付板11Aに取付けられているストップボルト165に螺合してランナーストリッパープレート12Aに取付け固定されており、塗装用固定側型板13Aと塗装用ストリッパープレート12Aとの型開きストロークを制限するようになっている。

プラーボルト164には、一般的に、図示しないスプリングを設けることによって、型開きの際に、最初に塗装用固定側型板13Aと塗装用ストリッパープレート12Aとの間がスプリングの反発力により開くようにし、塗装樹脂成形品500とスプルー・ランナー樹脂600Aとの間のピンゲート114の部分が最初に切断されるようにしている。

このように、本実施の形態1の塗装用金型10Aでは、ピンゲート構造であることにより、塗装樹脂成形品500の突き出し時にゲートがカットされるものではなく、型開き時に塗装樹脂成形品500がゲートカットされる構成である。

プラーボルト164には、一般的に、図示しないスプリングを設けることによって、型開きの際に、最初に塗装用固定側型板13Aと塗装用ストリッパープレート12Aとの間がスプリングの反発力により開くようにし、塗装樹脂成形品500とスプルー・ランナー樹脂600Aとの間のピンゲート114の部分が最初に切断されるようにしている。

このように、本実施の形態1の塗装用金型10Aでは、ピンゲート構造であることにより、塗装樹脂成形品500の突き出し時にゲートがカットされるものではなく、型開き時に塗装樹脂成形品500がゲートカットされる構成である。

塗装用固定側金型100Aに対向させる可動側金型200は、射出成形装置の型締め装置の可動盤(図示せず)に取り付けられる側で、塗装用固定側金型100Aに対して進退自在なものであり、可動側取付板21、スペーサーブロック24、エジェクタープレート25、エジェクターピン26、可動側受板29、可動側型板23等から構成されている。

可動側取付板21は、射出成形装置の可動盤に連結されるものであり、中央部にはエジェクターロッド225を通すエジェクターホールが形成されている。

スペーサーブロック24は、可動側取付板21と可動側受板29のとの間で可動側取付板21に固着して取付けられ、エジェクタープレート25及びエジェクターピン26による突き出し動作のための空間を形成する。

スペーサーブロック24は、可動側取付板21と可動側受板29のとの間で可動側取付板21に固着して取付けられ、エジェクタープレート25及びエジェクターピン26による突き出し動作のための空間を形成する。

エジェクタープレート25は、可動側取付板21と可動側受板29との間に配置されたスペーサーブロック24によって設けられた空間内に配置され、可動側受板29及び可動側型板23側に向かって進退動作するものである。

エジェクターピン26は、エジェクタープレート25に固定されエジェクタープレート25から突設しているものである。このエジェクターピン26は、1本または複数本設けられ、可動側受板29及び可動側型板23やそれに嵌め込まれた入れ子23aを貫通して穿設された孔に挿通し、エジェクターロッド225によるエジェクタープレート25の押出し(前進)により、可動側型板23のパーティング面300に残された塗装樹脂成形品500を突き出すことができるようになっている。

エジェクターピン26は、エジェクタープレート25に固定されエジェクタープレート25から突設しているものである。このエジェクターピン26は、1本または複数本設けられ、可動側受板29及び可動側型板23やそれに嵌め込まれた入れ子23aを貫通して穿設された孔に挿通し、エジェクターロッド225によるエジェクタープレート25の押出し(前進)により、可動側型板23のパーティング面300に残された塗装樹脂成形品500を突き出すことができるようになっている。

また、可動側受板(圧受けプレート)29は、スペーサーブロック24に固着されており、ガイドピン166等が取り付け固定される。

可動側型板23は、可動側受板29の前面側に固着され、塗装用固定側型板13Aとの間で、塗装用キャビティ400を形成するものである。この可動側型板23は、射出成形装置の可動盤に取付けられる可動側取付板21に対し、スペーサーブロック24及び可動側受板29を介して固定されている。可動側型板23において塗装用固定側型板13Aとの対向面がパーティング面300である。なお、図1乃至図15では、可動側型板23において凸状の入れ子23aが嵌められておりキャビティ形成面310が凸状である。

可動側型板23は、可動側受板29の前面側に固着され、塗装用固定側型板13Aとの間で、塗装用キャビティ400を形成するものである。この可動側型板23は、射出成形装置の可動盤に取付けられる可動側取付板21に対し、スペーサーブロック24及び可動側受板29を介して固定されている。可動側型板23において塗装用固定側型板13Aとの対向面がパーティング面300である。なお、図1乃至図15では、可動側型板23において凸状の入れ子23aが嵌められておりキャビティ形成面310が凸状である。

なお、可動側型板23には、リターンピン27が挿通されており、リターンピン27の一端はエジェクタープレート25に固定されている。リターンピン27の周囲には、エジェクタープレート25を後退する方向へ付勢するリターンスプリング28が取り付けられており、このリターンスプリング28の反発力によって、エジェクターピン26による塗装樹脂成形品500の突き出し後にエジェクタープレート25が可動側受板29及び可動側型板23側から離されて元の位置に戻ることができるようになっている。

即ち、エジェクタープレート25、エジェクターピン26、及びリターンピン27等で構成される突き出し機構により、可動側金型200側のキャビティ形成面310に残された塗装樹脂成形品500を突き出すことができるようになっている。

即ち、エジェクタープレート25、エジェクターピン26、及びリターンピン27等で構成される突き出し機構により、可動側金型200側のキャビティ形成面310に残された塗装樹脂成形品500を突き出すことができるようになっている。

これら塗装用固定側金型100A及び可動側金型200は、可動側金型200の可動側受板29に固着してある複数本(例えば、4本)のガイドピン166が型締めの際に塗装用固定側金型100Aの塗装用固定側型板13Aに設けられている複数個のガイドブッシュ(ガイド軸受け)169に嵌められて摺動をガイドされることにより、位置合わせされる。

また、塗装用固定側金型100A及び可動側金型200は、引張りリンク171により連結されている。引張りリンク171は、その長手方向に延びる長孔を有し、塗装用固定側金型100A及び可動側金型200の型締め状態から型開きしていく際に、塗装用固定側型板13Aと可動側型板23と間の型開きストロークを制限する。

また、塗装用固定側金型100A及び可動側金型200は、引張りリンク171により連結されている。引張りリンク171は、その長手方向に延びる長孔を有し、塗装用固定側金型100A及び可動側金型200の型締め状態から型開きしていく際に、塗装用固定側型板13Aと可動側型板23と間の型開きストロークを制限する。

こうした構成の塗装用固定金型100A及び可動側金型200は、互いに対向されて型内塗装用金型10Aを構成し、塗装用固定金型100A及び可動側金型200が型締めされることで塗装用固定金型100Aと可動側金型200との間で塗装樹脂成形品500の形状に対応する塗装用キャビティ400を形成する。

このとき、本実施の形態1においては、予め、キャビティ形成面310に樹脂成形品500Bが保持された可動側金型200に対し、塗装用固定金型100Aが対向し、型締めされる。そして、型締め状態で、塗装用固定金型100Aと可動側金型200との間で樹脂成形品500Bが配置された塗装用キャビティ400において、樹脂成形品500Bと塗装用固定側型板13Aとの間でクリアランス400Cが形成され、そのクリアランス400Cに塗料が充填されることにより樹脂成形品500Bの表面に塗料が被覆され塗装されることになる。

なお、塗装用固定金型100Aの塗装用固定用型板13Aのキャビティ壁面の形状は、所望とする塗装のパターンや厚みに応じて適宜設定される。

このとき、本実施の形態1においては、予め、キャビティ形成面310に樹脂成形品500Bが保持された可動側金型200に対し、塗装用固定金型100Aが対向し、型締めされる。そして、型締め状態で、塗装用固定金型100Aと可動側金型200との間で樹脂成形品500Bが配置された塗装用キャビティ400において、樹脂成形品500Bと塗装用固定側型板13Aとの間でクリアランス400Cが形成され、そのクリアランス400Cに塗料が充填されることにより樹脂成形品500Bの表面に塗料が被覆され塗装されることになる。

なお、塗装用固定金型100Aの塗装用固定用型板13Aのキャビティ壁面の形状は、所望とする塗装のパターンや厚みに応じて適宜設定される。

ここで、本発明者らは鋭意実験研究の結果、塗装用金型10Aを構成する塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23との分離面であるパーティング面300の表面粗さRzを、0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下とすることで、2液混合型の熱硬化性樹脂の塗料を塗装用キャビティ400のクリアランス400Cに充填して樹脂成形品500Bの表面に流したときでも、2液混合型の熱硬化性樹脂の塗料が塗装用固定側型板13Aと可動側型板23の合わせ面(当接面)であるパーティング面300に漏出するのが抑制されてバリの発生が防止されることを見出した。

これは、塗装用固定側型板13Aと可動側型板23のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であり、塗装用固定側型板13と可動側型板23のパーティング面300が高精度な平滑面であることにより塗装用固定側型板13と可動側型板23とのパーティング面300の高い密着度が得られ、即ち、塗装用固定側型板13と可動側型板23とのパーティング面300がメタルタッチし、また、高精度な平滑面に対する塗料の濡れ性が低く、それ故、塗装用固定側型板13Aと可動側型板23のパーティング面300に塗料が漏出し難くバリの発生が抑えられていると考える。

また、塗料が2液硬化型の熱硬化性樹脂であるから、樹脂成形品500Bとキャビティ形成面310との間のクリアランス400Cに塗料を十分に行き渡らせることできる。当然、高い注入圧力を要しないから塗料の漏れ防止にもなる。

加えて、本実施の形態1の塗装用金型10Aにおいては、塗装用固定側金型100Aのランナー112は、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの間に形成され、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの分割面700の表面粗さRzも0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としている。

よって、粘性が低い2液混合型である熱硬化性樹脂からなる塗料がランナー112を通過する際でも、塗装用固定側型板13A及び塗装用ストリッパープレート12の分割面700において、塗装用固定側型板13A及び塗装用ストリッパープレート12Aが当接する合わせ面への塗料の漏れ(侵入)を防止できる。このため、漏れた余分な塗料を排出する処理の負担を軽減でき、成形サイクルを良好とし、塗装樹脂成形品500の生産性を上げることができる。

よって、粘性が低い2液混合型である熱硬化性樹脂からなる塗料がランナー112を通過する際でも、塗装用固定側型板13A及び塗装用ストリッパープレート12の分割面700において、塗装用固定側型板13A及び塗装用ストリッパープレート12Aが当接する合わせ面への塗料の漏れ(侵入)を防止できる。このため、漏れた余分な塗料を排出する処理の負担を軽減でき、成形サイクルを良好とし、塗装樹脂成形品500の生産性を上げることができる。

塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の分離面であるパーティング面300の表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下や、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの分割面700の表面粗さを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下は、例えば、金型材料である硬質基材をサンドブラスト処理や、砥石、サンドペーパー、ダイヤモンドペース等で研磨する研磨処理や、プラズマ窒化処理、硬質クロム、無電解ニッケル等のメッキ処理、アルマイト処理、フッ素樹脂等の樹脂コーティング、セラミックコーティング、マイクロショットピーニング等の焼き入れ・コーティング処理(例えば、CVD法、PVD法、DLC法、TIN法等)の表面処理等により面精度を向上させ鏡面状としたものである。

なお、表面粗さは、レーザー顕微鏡(株式会社東京精密製、サーフコムNEX140DX)を用いて測定し、JIS B 0601:2001にしたがい最大高さ粗さ(Rz)で求めたものである。

なお、表面粗さは、レーザー顕微鏡(株式会社東京精密製、サーフコムNEX140DX)を用いて測定し、JIS B 0601:2001にしたがい最大高さ粗さ(Rz)で求めたものである。

ところで、本実施の形態1において、塗装用固定側金型100A内で樹脂成形品500Bの表面に塗装される塗料としては、2液混合型の熱硬化性樹脂が使用される。2液混合型の熱硬化性樹脂は、熱によって重合反応が進行して硬化するものであり、例えば、シリコーン系樹脂、フェノール系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、ポリイミド系樹脂、ビニル系樹脂、アルキド系樹脂、メラミン樹脂、ユリア樹脂、不飽和ポリエステル樹脂等がある。こうした2液混合型の熱硬化性樹脂は、熱硬化性樹脂を含む主剤(第1液)と、重合開始剤を含む硬化剤(第2液)を混合して注入機のノズルN2から塗装用固定側金型100Aに射出注入される。熱硬化性樹脂を含む第1液や重合開始剤を含む第2液には、顔料、セラミック、金属、繊維(炭素繊維・ガラス繊維、セルロース繊維、アラミド繊維等)、ワックス、難燃剤、酸化防止剤、熱安定剤等の添加剤が含まれていてもよい。なお、2液混合型の熱硬化性樹脂の第1液と第2液とは、混合されると室温においても緩やかに重合反応が進行するため、通常、塗装用金型10Aに射出注入する間際に混合されることが好ましい。このような2液混合型の熱硬化性樹脂は、主剤が硬化剤と混合されるまでは室温安定性が良く、保管性に優れるものである。また、2液混合型の熱硬化性樹脂は、ラジカル反応で硬化が進行し、三次元の網目構造を形成して塗膜となるものであり、2液混合型の熱硬化性樹脂を硬化させてなる塗膜500Aは3次元の網目構造を有し、耐熱性や耐溶剤性に優れるものである。

本実施の形態1において、塗装用固定側金型100A内で樹脂成形品500Bを被覆する塗料(被覆剤)である2液混合型の熱硬化性樹脂は、塗料注入機の樹脂射出ノズルN2から射出されるときの樹脂粘度が、例えば、50℃~90℃で4×102(mPa・s)以下、好ましくは、8×101(mPa・s)以下、より好ましくは、4×101(mPa・s)以下である。

射出成形において一般的に用いられている熱可塑性樹脂のペレットを溶融して、クリアランス400Cに充填させる場合、ゲートを大きくして樹脂を流れやすくする必要があるが、所定の低粘性のものであれば、流動性がよく、ゲート径の小さいピンゲート114であっても、樹脂の流れを確保でき、薄厚のクリアランス400Cの隅々に行き渡らせることが可能である。即ち、薄厚や複雑な形状とする塗装成形であっても、充填不良を防止できる。また、こうした2液混合反応型の熱硬化性樹脂であれば、熱可塑性樹脂よりも温度変化による膨張収縮が抑えられるから、厚肉(例えば、1mm~6mmの硬化厚み)や複雑な形状とする塗装成形であっても、ヒケ不良を防止できる。そして、型締め状態で塗料を射出注入し、更に、塗料の膨張収縮が生じ難いことで、空気の逆流による硬化阻害も生じ難いものである。加えて、流動性がよいので、多点ゲートであってもウェルドラインを生じさせ難いものとなる。

射出成形において一般的に用いられている熱可塑性樹脂のペレットを溶融して、クリアランス400Cに充填させる場合、ゲートを大きくして樹脂を流れやすくする必要があるが、所定の低粘性のものであれば、流動性がよく、ゲート径の小さいピンゲート114であっても、樹脂の流れを確保でき、薄厚のクリアランス400Cの隅々に行き渡らせることが可能である。即ち、薄厚や複雑な形状とする塗装成形であっても、充填不良を防止できる。また、こうした2液混合反応型の熱硬化性樹脂であれば、熱可塑性樹脂よりも温度変化による膨張収縮が抑えられるから、厚肉(例えば、1mm~6mmの硬化厚み)や複雑な形状とする塗装成形であっても、ヒケ不良を防止できる。そして、型締め状態で塗料を射出注入し、更に、塗料の膨張収縮が生じ難いことで、空気の逆流による硬化阻害も生じ難いものである。加えて、流動性がよいので、多点ゲートであってもウェルドラインを生じさせ難いものとなる。

2液混合型の熱硬化性樹脂としては、好ましくは、70℃以上で粘性が1.15×102(mPa・s)よりも柔らかく、また、30℃以下で粘性が6×102(mPa・s)以下であり、より好ましくは、30℃以下で1×102(mPa・s)以下、更に好ましくは、30℃以下で8×101(mPa・s)以下である。例えば、ポリウレタンやシリコーンが使用される。より好ましくは、常温(室温)硬化型の2液混合型の熱硬化性樹脂である。

因みに、一般合成樹脂(熱可塑性樹脂)の260℃の温度の粘度は1.0×105~1.0×106(mPa・s)であるのに対し、20℃の水の粘度は1.0(mPa・s)であり、2液混合型のポリウレタン(75℃)の粘度は水の粘度に近似している。一般論からしてポリウレタン(75℃)の粘度が一般合成樹脂の1000~10000倍粘度が低く、水に近い粘度である。

一般合成樹脂の260℃の温度の粘度では、成形温度を高くする必要があり、金型の耐熱性が要求される。

これに対し、好ましくは、70℃以上で粘性が1.15×102(mPa・s)よりも柔らかく、30℃以下で粘性が6×102(mPa・s)以下であり、より好ましくは、30℃以下で1×102(mPa・s)以下、更に好ましくは、30℃以下で8×101(mPa・s)以下である2液混合型の熱硬化性樹脂を射出注入するものでは、硬化温度の加熱で済むから、金型コストやエネルギコストを抑えることができ、射出成形装置の管理も容易である。

因みに、一般合成樹脂(熱可塑性樹脂)の260℃の温度の粘度は1.0×105~1.0×106(mPa・s)であるのに対し、20℃の水の粘度は1.0(mPa・s)であり、2液混合型のポリウレタン(75℃)の粘度は水の粘度に近似している。一般論からしてポリウレタン(75℃)の粘度が一般合成樹脂の1000~10000倍粘度が低く、水に近い粘度である。

一般合成樹脂の260℃の温度の粘度では、成形温度を高くする必要があり、金型の耐熱性が要求される。

これに対し、好ましくは、70℃以上で粘性が1.15×102(mPa・s)よりも柔らかく、30℃以下で粘性が6×102(mPa・s)以下であり、より好ましくは、30℃以下で1×102(mPa・s)以下、更に好ましくは、30℃以下で8×101(mPa・s)以下である2液混合型の熱硬化性樹脂を射出注入するものでは、硬化温度の加熱で済むから、金型コストやエネルギコストを抑えることができ、射出成形装置の管理も容易である。

例えば、2液混合型の熱硬化性樹脂としてポリウレタンを用いる場合には、主剤のポリオールB(Puroclear 3351 IT)と硬化剤のイソシアネートA(Puronate 960/1)が混合されて塗装用金型10Aに射出注入される。

即ち、イソシアネートAとポリオールBとの2液混合タイプで、70℃~90℃で液混合タイプの粘性が1.15×102(mPa・s)よりも柔らかく、また、30℃以下で粘性が6×102(mPa・s)以下、より好ましくは、30℃以下で1×102(mPa・s)以下、更に好ましくは、30℃以下で8×101(mPa・s)以下であるものである。

イソシアネートAとポリオールBとの2液混合型の熱硬化性樹脂では、60~90℃で粘性が弱くなり、60~90℃の範囲で比較的低い粘性が安定していることから、この温度範囲で射出すると、流動性が高いことで、薄厚や複雑な形状に対応するクリアランス400Cであっても、ポリウレタン樹脂を隅々まで充填させることができる。特に、このようなウレタン結合を有する共重合からなるポリマーの塗料は、熱可塑性樹脂からなる樹脂成形品500Bとの密着性が良好で適度な伸び、硬さ、弾性があり塗膜500Aとして好適である。

即ち、イソシアネートAとポリオールBとの2液混合タイプで、70℃~90℃で液混合タイプの粘性が1.15×102(mPa・s)よりも柔らかく、また、30℃以下で粘性が6×102(mPa・s)以下、より好ましくは、30℃以下で1×102(mPa・s)以下、更に好ましくは、30℃以下で8×101(mPa・s)以下であるものである。

イソシアネートAとポリオールBとの2液混合型の熱硬化性樹脂では、60~90℃で粘性が弱くなり、60~90℃の範囲で比較的低い粘性が安定していることから、この温度範囲で射出すると、流動性が高いことで、薄厚や複雑な形状に対応するクリアランス400Cであっても、ポリウレタン樹脂を隅々まで充填させることができる。特に、このようなウレタン結合を有する共重合からなるポリマーの塗料は、熱可塑性樹脂からなる樹脂成形品500Bとの密着性が良好で適度な伸び、硬さ、弾性があり塗膜500Aとして好適である。

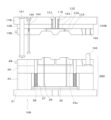

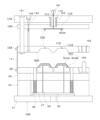

次に、本実施の形態1に係る型内塗装用金型100Aを備える射出成形用の2色成形金型1について、図1乃至図15を参照して、説明する。

本実施の形態1の射出成形用の2色成形金型1は、図1に示すように、成形品用固定側金型(1次固定側金型)100B、塗装用固定側金型(2次固定側金型)100A、及び可動側金型200を備え、成形品用固定側金型100B及び可動側金型200により成形品用金型10Bが構成され、また、上述したように、塗装用固定側金型100A及び可動側金型200により型内塗装用金型(成形品被覆用金型)10Aが構成される。

本実施の形態1の射出成形用の2色成形金型1は、図1に示すように、成形品用固定側金型(1次固定側金型)100B、塗装用固定側金型(2次固定側金型)100A、及び可動側金型200を備え、成形品用固定側金型100B及び可動側金型200により成形品用金型10Bが構成され、また、上述したように、塗装用固定側金型100A及び可動側金型200により型内塗装用金型(成形品被覆用金型)10Aが構成される。

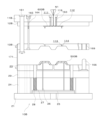

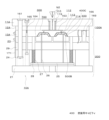

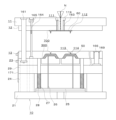

図1乃至図8に示すように、本実施の形態1の成形品用固定側金型(1次固定側金型)100Bも、上述の塗装用固定側金型(2次固定側金型)100Aと同様、射出成形装置に固定される側で、成形品用固定側取付板11Bと、成形品用ランナーストリッパープレート12B(以下、単に「成形品用ストリッパープレート12B」と称する場合がある)と、成形品用固定側型板(キャビティプレート、固定側主板、または雌型ともいう)13Bとから構成されている。

成形品用固定側金型100Bにおいても、上述の塗装用固定側金型100Aと同様に、成形品用固定側取付板11B及び成形品用ストリッパープレート12Bには、それらを貫通して取付けられたスプルーブッシュ119により1次スプルー111が設けられている。また、成形品用固定側取付板11B及び成形品用ストリッパープレート12Bとの間には、1次スプルー111に連通する樹脂流路であるランナー112が1次スプルー111に対して略直角方向に設けられている。

更に、成形品用固定側型板13Bには、ランナー112に連通する樹脂流路である2次スプルー113が樹脂の射出方向に並行に設けられ、2次スプルー113の先端部に、キャビティ形成面310にゲート口を形成したピンゲート114が設けられている。サポートピン161、ランナーロックピン163、ガイドピン166、プラーボルト164、ストップボルト165、引張リンク171等を有することについても上述の塗装用固定側金型100Aと同様であるから、ここではその詳細な説明は省略する。

更に、成形品用固定側型板13Bには、ランナー112に連通する樹脂流路である2次スプルー113が樹脂の射出方向に並行に設けられ、2次スプルー113の先端部に、キャビティ形成面310にゲート口を形成したピンゲート114が設けられている。サポートピン161、ランナーロックピン163、ガイドピン166、プラーボルト164、ストップボルト165、引張リンク171等を有することについても上述の塗装用固定側金型100Aと同様であるから、ここではその詳細な説明は省略する。

即ち、成形品用固定側金型100Bにおいても、ピンゲート構造であることにより、型開き時に樹脂成形品500Bがゲートカットされる構成である。

そして、この成形品用固定側金型100Bは、図示しない駆動機構により可動側金型200の可動側型板23に対面するよう移動され、型締めされたときに、可動側型板23及び成形品用固定側型板13Aとの間に所望とする樹脂成形品500Bの形状に対応する内面形状の複数の成形品用キャビティ800を形成する。なお、図1乃至図8において、成形品用固定側金型100Bにおいても、1次スプルー111から2つ以上に分岐してランナー112が設けられ、その各ランナー112から1つの成形品用キャビティ800に連通する2次スプルー113及びピンゲートが114設けられており、多数個取りの形態としている。

そして、この成形品用固定側金型100Bは、図示しない駆動機構により可動側金型200の可動側型板23に対面するよう移動され、型締めされたときに、可動側型板23及び成形品用固定側型板13Aとの間に所望とする樹脂成形品500Bの形状に対応する内面形状の複数の成形品用キャビティ800を形成する。なお、図1乃至図8において、成形品用固定側金型100Bにおいても、1次スプルー111から2つ以上に分岐してランナー112が設けられ、その各ランナー112から1つの成形品用キャビティ800に連通する2次スプルー113及びピンゲートが114設けられており、多数個取りの形態としている。

こうして塗装用固定側金型100Aと同様の構成の成形品用固定金型100Bは、上述した可動側金型200と対向することで成形品用金型10Bを構成し、成形品用固定金型100B及び可動側金型200の型締めにより成形品用固定金型100Bと可動側金型200との間で樹脂成形品500Bの形状に対応する成形品用キャビティ800を形成する。

なお、成形品用固定側型板13Bは、塗装用固定側型板13Aとは形状が相違し、例えば、成形品用固定金型100Bの成形品用固定側型板13Bと可動側金型200の可動側型板23との間で形成される成形品用キャビティ800が、塗装用固定金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23との間で形成される塗装用キャビティ400よりも小さく形成される。

なお、成形品用固定側型板13Bは、塗装用固定側型板13Aとは形状が相違し、例えば、成形品用固定金型100Bの成形品用固定側型板13Bと可動側金型200の可動側型板23との間で形成される成形品用キャビティ800が、塗装用固定金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23との間で形成される塗装用キャビティ400よりも小さく形成される。

こうした成形品用固定金型100B及び可動側金型200で構成される成形品用金型10Bで樹脂成形品500Bを形成する樹脂としては、塗装樹脂成形品500の製品用途等に応じて設定され、例えば、通常の熱可塑性の射出成形樹脂やエンジニアリングプラスチックを使用でき、特に限定されないが、成形しやすいものが好ましい。具体的には、アクリロニトリルブタジエンスチレン系樹脂(ABS系樹脂)、ポリエチレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂、ポリブチレンテレフタレート系樹脂、ポリカーボネート系樹脂、ポリオレフィン系樹脂(例えば、エチレン酢酸ビニルポリマー等)、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリイミド系樹脂、ポリアリレート系樹脂、ポリエーテルイミド系樹脂等が使用される。一般的には、樹脂成形品500Bを形成する溶融樹脂の粘度は、熱硬化性樹脂からなる塗料の粘度よりも高粘度である。なお、熱硬化性樹脂の塗料は、こうした樹脂成形品500Bの樹脂と相性、密着が良いものが好適に使用される。

これら成形品用固定側金型100B、塗装用固定側金型100A、及び可動側金型200を備えた2色成形金型1を有する射出成型装置は、可動側金型200に対面させる固定側金型を切り替えるための、図示しない駆動機構(切替え機構)を備え、その駆動機構により可動側金型200に対面させる固定側金型を成形品用固定側金型100Bまたは塗装用固定側金型100Aに入れ替える。

成形品用固定側金型100Bまたは塗装用固定側金型100Aを切り替える駆動機構としては、例えば、射出成型装置の可動盤や可動盤に取付けた回転盤に可動側金型200を固定し、可動盤や可動盤に取付けた回転盤を回転させることで、可動側金型200に対面させる固定側金型を成形品用固定側金型100Bまたは塗装用固定側金型100Aに切り替えることが可能である。或いは、射出成型装置の可動盤や可動盤に取付けた回転盤に成形品用固定側金型100B及び塗装用固定側金型100Aを固定し、可動盤や可動盤に取付けた回転盤を回転させることで、可動側金型200に対面させる固定側金型を切り替えることも可能である。

成形品用固定側金型100Bまたは塗装用固定側金型100Aを切り替える駆動機構としては、例えば、射出成型装置の可動盤や可動盤に取付けた回転盤に可動側金型200を固定し、可動盤や可動盤に取付けた回転盤を回転させることで、可動側金型200に対面させる固定側金型を成形品用固定側金型100Bまたは塗装用固定側金型100Aに切り替えることが可能である。或いは、射出成型装置の可動盤や可動盤に取付けた回転盤に成形品用固定側金型100B及び塗装用固定側金型100Aを固定し、可動盤や可動盤に取付けた回転盤を回転させることで、可動側金型200に対面させる固定側金型を切り替えることも可能である。

なお、成形品用固定側金型100B、塗装用固定側金型100A、及び可動側金型200を備えた2色成形金型1を有する射出成型装置は、図示しない金型温度調節機構を有する。金型温度調節機構において金型の温度を調節する媒体は水であってもよいし油であってもよいし、ヒータを用いてもよく、成形品用固定側金型100B及び可動側金型200の間の成形品用キャビティ800に充填された成形品用樹脂を固化する温度や、樹脂成形品500Bの表面に流れた2液混合型の熱硬化性樹脂の塗料が所定時間(例えば、数秒以内)で硬化する温度に設定できればよい。

また、2色成形金型1を備えた射出成形装置においては、2色成形金型1の型開き、型閉じを行うための型締め機構を有する。この型締め機構としては、例えば、油圧シリンダ等や電磁シリンダ等を用いてトグル式の型締め機構や直圧式の型締め機構を使用することができる。

また、2色成形金型1を備えた射出成形装置においては、2色成形金型1の型開き、型閉じを行うための型締め機構を有する。この型締め機構としては、例えば、油圧シリンダ等や電磁シリンダ等を用いてトグル式の型締め機構や直圧式の型締め機構を使用することができる。

次に、このような成形品用固定側金型100B、塗装用固定側金型100A、及び可動側金型200を備えた2色成形金型1によって塗装樹脂成形品500を製造する方法について説明する。

初めに、成形品用固定側金型100Bを可動側金型200に対向させて可動側金型200及び成形品用固定側金型100Bを型締めし、そこに樹脂成形品500Bを形成するための熱可塑性樹脂等からなる成形品用樹脂を射出して、可動側金型200及び成形品用固定側金型100B内で成形品用樹脂を成形し樹脂成形品500Bを形成する成形品形成工程が実施される。その後、成形品用固定側金型100B及び可動側金型200を型開きし、樹脂成形品500Bが付いている可動側金型200に対向させる固定側金型を成形品用固定側金型100Bから塗装用固定側金型100Aに切替えて可動側金型200及び塗装用固定側金型100Aを型締めし、そこに塗料を射出注入して可動側金型200及び塗装用固定側金型100A内で樹脂成形品500Bの表面を2液混合型の熱硬化性樹脂からなる塗料で被覆し樹脂成形品500Bの表面に2液混合型の熱硬化性樹脂からなる塗膜500Aを形成する型内塗装工程が実施される。これより、樹脂成形品500Bが塗装されて塗膜500Aにより被覆された塗装樹脂成形品500が得られる。

初めに、成形品用固定側金型100Bを可動側金型200に対向させて可動側金型200及び成形品用固定側金型100Bを型締めし、そこに樹脂成形品500Bを形成するための熱可塑性樹脂等からなる成形品用樹脂を射出して、可動側金型200及び成形品用固定側金型100B内で成形品用樹脂を成形し樹脂成形品500Bを形成する成形品形成工程が実施される。その後、成形品用固定側金型100B及び可動側金型200を型開きし、樹脂成形品500Bが付いている可動側金型200に対向させる固定側金型を成形品用固定側金型100Bから塗装用固定側金型100Aに切替えて可動側金型200及び塗装用固定側金型100Aを型締めし、そこに塗料を射出注入して可動側金型200及び塗装用固定側金型100A内で樹脂成形品500Bの表面を2液混合型の熱硬化性樹脂からなる塗料で被覆し樹脂成形品500Bの表面に2液混合型の熱硬化性樹脂からなる塗膜500Aを形成する型内塗装工程が実施される。これより、樹脂成形品500Bが塗装されて塗膜500Aにより被覆された塗装樹脂成形品500が得られる。

本実施の形態1では、可動側金型200及び成形品用固定側金型100Bの型締めにより形成される成形品用キャビティ800に向かって溶融された熱可塑性樹脂を射出して熱可塑性樹脂からなる樹脂成形品500Bを成形し、更に、可動側金型200及び成形品用固定側金型100Bを型開きし、今度は、樹脂成形品500Bが保持されている可動側金型200及び塗装用固定側金型100Aを型締めし、樹脂成形品500Bが配置された塗装用キャビティ400に向かって2液混合型の熱硬化性樹脂からなる塗料を射出注入して、熱可塑性樹脂からなる樹脂成形品500Bの表面を2混合型の熱硬化性樹脂からなる塗料で塗装し、可動側金型200及び塗装用固定側金型100Aを型開きして塗装樹脂成形品500を取り出す例で説明する。

成形品形成工程は、成形品用固定側金型100Bを可動側金型200に対向させて可動側金型200及び成形品用固定側金型100Bを型締めする一次型締め工程と、可動側金型200及び成形用固定側金型100Bの型締めにより形成された成形品用キャビティ800に熱可塑性樹脂を射出する射出工程と、可動側金型200及び成形品用固定側金型100Bを冷却し成形品用キャビティ800に充填された熱可塑性樹脂を成形して樹脂成形品500Bとする成形工程と、可動側金型200及び成形品用固定側金型100Bの型開きを行う一次型開き工程とを具備する。

また、型内塗装工程は、樹脂成形品500Bが保持された可動側金型200に対向させる固定側金型を成形品用固定側金型100Bから塗装用固定側金型100Aに切り替える切替工程と、樹脂成形品500Bが保持された可動側金型200及び塗装用固定側金型100Aを型締めする二次型締め工程と、可動側金型200及び塗装用固定側金型100Aの型締めにより形成され、樹脂成形品500Bが配置された塗装用キャビティ400に2液混合反応型の熱硬化性樹脂からなる塗料を射出注入する射出注入工程と、塗装用キャビティ400において樹脂成形品500Bとキャビティ形成面310との間のクリアランス400Cに充填された塗料を硬化させる硬化工程と、可動側金型200及び塗装用固定側金型100Aの型開きを行い、塗装樹脂成形品500を取り出す二次型開き工程とを具備する。

以下、詳しく説明すると、まず、1次型締め工程において、可動側金型200の可動側型板23が成形品用固定側金型100Bの成形品用固定側型板13Bに対向するように移動させ、可動側金型200及び成形品用固定側金型100Bを対向させて型締めする。

ここで、図3に示すように、型締めによって、成形品用固定側金型100Bの成形品用固定側型板13Bに可動側金型200の可動側型板23が当接し、また、可動側型板23との当接面側とは反対面側で成形品用固定側型板13Bに成形品用ストリッパープレート12Bが当接し、更に、成形品用固定側型板13Bとの当接側とは反対面側で成形品用ストリッパープレート12Bに成形品用固定側取付板11Bが当接した状態とする。これにより、成形品用ストリッパープレート12B及び成形品用固定側型板13Bの間に樹脂の通路としてのランナー112が形成され、また、成形品用固定側型板13B及び可動側型板23の間のパーティング面300が閉じて樹脂成形品500B用の成形品用キャビティ800が形成される。

ここで、図3に示すように、型締めによって、成形品用固定側金型100Bの成形品用固定側型板13Bに可動側金型200の可動側型板23が当接し、また、可動側型板23との当接面側とは反対面側で成形品用固定側型板13Bに成形品用ストリッパープレート12Bが当接し、更に、成形品用固定側型板13Bとの当接側とは反対面側で成形品用ストリッパープレート12Bに成形品用固定側取付板11Bが当接した状態とする。これにより、成形品用ストリッパープレート12B及び成形品用固定側型板13Bの間に樹脂の通路としてのランナー112が形成され、また、成形品用固定側型板13B及び可動側型板23の間のパーティング面300が閉じて樹脂成形品500B用の成形品用キャビティ800が形成される。

この状態で、射出工程として、成形品用固定側取付板11Bに取付けられたロケートリング(図示せず)にセットされた射出機のシリンダの先端に設けられたノズルN1から溶融樹脂が所定の射出圧(例えば、30MPa以上)で射出されると、図4に示されるように、射出された溶融樹脂は、成形品用固定側金型100Bの成形品用固定側取付板11B及び成形品用ストリッパープレート12Bに設けられたスプルーブッシュ119の1次スプルー111に圧入され、1次スプルー11から成形品用ストリッパープレート12B及び成形用固定側型板13Bの間に設けられたランナー112に流れて、更にランナー112から成形品用固定側型板13Bに設けた2次スプルー113に流れ込んで、その先端部に設けたピンゲート114を通って、成形品用固定側型板13Bのキャビティ形成面310に形成されたピンゲート口から、成形品用固定側型板13B及び可動側型板23の間の成形品用キャビティ800に充填される。

そして、成形工程として、成形品用キャビティ800に充填された溶融樹脂に所定の圧力をかけると共に、溶融樹脂を冷却して固化し、樹脂成形品500Bとする。

そして、成形工程として、成形品用キャビティ800に充填された溶融樹脂に所定の圧力をかけると共に、溶融樹脂を冷却して固化し、樹脂成形品500Bとする。

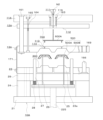

その後、1次型開き工程において、可動側金型200及び成形品用固定側金型100Bの型開きを行う。なお、可動側金型200及び成形品用固定側金型100Bの型締め及び型開き方向は、可動側金型200の動作方向が溶融樹脂の射出方向と同一である。

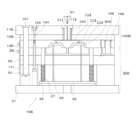

この型開き工程では、図5に示されるように、図示しない型締め装置の可動盤の動きにより可動側金型200を成形品用固定側取付板11B側から離間する方向に移動させると、プラーボルト164による接合力の作用によって、即ち、成形品用固定側型板13B及び成形品用ストリッパープレート12Bに配設されているプラーボルト164を軸としてコイルスプリング(図示せず)が型締め状態において圧縮されて挿置されて、成形品用固定側型板13B及び成形品用ストリッパープレート12Bを開く方向に付勢していることによってコイルスプリングの反発力により、可動側金型200の可動側型板23に対し成形品用固定側型板13Bが当接状態を保ったまま、可動側金型200が成形品用固定側型板13Bと共に移動し、成形品用固定側型板13Bと成形品用ストリッパープレート12Bとの間が開いて分離する。

このとき、スプルー111,113及びランナー112に残留し固化したスプルー・ランナー樹脂600Bは、断面積が最小であって最弱箇所であるピンゲート114のゲート口付近で樹脂成形品500Bから分離することになる。即ち、ランナー112の樹脂600Bはランナーロックピン163により固持されているので、成形品用固定側型板13Bと成形品用ストリッパープレート12Bの間が開放されるときに、2次スプルー113の先端部に形成されたピンゲート114にある樹脂が引っ張られ、ピンゲート114が2次スプルー113よりも細く形成されていることにより、そこが強度的に最も弱く、このゲート口付近で樹脂が破断されることにより、ゲートカットされる。

更に、可動側金型200が成形品用固定側取付板11B側とは反対側に移動する型開きが進むと、図6に示されるように、プラーボルト164のボルトヘッドに成形用固定側型板13Bが当接して成形用固定側型板13Bは停止するが、即ち、プラーボルト164により成形品用固定側型板13Bの移動が規制されるが、可動側型板23側は、更に、成形品用固定側取付板11B側と離れる方向に移動し続けることで成形品用固定側型板13Bと分離する。即ち、成形品用固定側型板13Bと可動側型板23との間のパーティング面300が開く。なお、ランナーロックピン163が成形品用固定側型板13Bに形成されているランナー112に対しアンダーカット状に形成されている先端部で係止していることにより、成形品用ストリッパープレート12Bが成形品用固定側取付板11B側に保持されているのに対し、パーティング面300に何ら付勢力が生じていないことにより可動側金型200の後退の動きに伴い、成形品用固定側型板13Bと可動側型板23との間が開放されることになる。このとき、樹脂成形品500Bは、可動側金型200の可動側型板23側に残存する。

そして、可動側金型200が、更に移動して型開きが進み、成形品用固定側型板13Bと可動側型板23との間の引張りリンク171により制限される開きが最大となると、以後、引張リンク171を介して、成形品用固定側型板13Bが型開き方向に牽引される。そして、成形品用固定側型板13Bと成形品用ストリッパープレート12Bとの間のプラーボルト164により制限される開きが最大となると、成形品用固定側型板13Bがプラーボルト164を引っ張ることで、プラーボルト164を介して作用する牽引力により、成形品用ストリッパープレート12Bが成形用固定側取付板11から離れる方向に移動し、図7に示されるように、成形品用ストリッパープレート12Bと成形品用固定側取付板11Bが分離して、成形品用ストリッパープレート12B及び成形品用固定側取付板11Bの間がストップボルト165によって規制される所定間隔だけ開放される。

このとき、図8に示されるように、1次スプルー111、ランナー112、2次スプルー113、及びピンゲート114内に残留して固まったスプルー・ランナー樹脂600Bは、断面積が最小であって最弱箇所である射出ノズルN1の噴射口の付近で、射出ノズルN1に残った樹脂から分離する。即ち、成形品用固定側取付板11Bと成形品用ストリッパープレート12Bの間が開放されるときに、スプルー・ランナー樹脂600Bが射出ノズルN1に残った樹脂と引き離され、また、スプルー・ランナー樹脂600に作用する成形品用ストリッパープレート12Bからの押出力によりスプルー・ランナー樹脂600Bに対するランナーロックピン163のランナーロック部の係合が解消されて、スプルー・ランナー樹脂600Bがロックピン163から引き離され、成形品用ストリッパープレート12B側にはりついていた(食いついていた)スプルー・ランナー樹脂600が落下して成形品用固定側金型100Bから外れる。なお、次回の樹脂成形品500Bを形成する成形品用樹脂の射出工程が開始される際には、再び、成形品用固定側金型100Bと可動側金型200との間で型締めが行なわれる。即ち、可動側金型200が成形品用固定側金型100B側に移動し、成形品用固定側取付板11B、成形品用ストリッパープレート12B、成形品用固定側型板13B、及び可動側型板23の相互間が閉じられ型閉じした型締め状態に戻る。

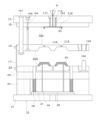

次に、可動側金型200と成形品用固定側金型100Bとの離間で、成形品用固定側金型100Bから樹脂成形品500Bが離型し、可動側金型200のキャビティ形成面310に樹脂成形品500Bが保持された状態で、切替工程において、可動側金型200に対向させる固定側金型を成形品用固定側金型100Bから塗装用固定側金型100Aに切り替える移動を行う。

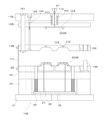

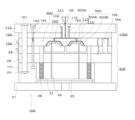

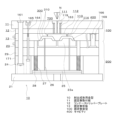

このときの切り替え手段としては、金型をスライドさせるダイスライドインジェクション方式(DSI方式)や、型開閉方向を回転軸とする金型取付板に取り付けられた複数の金型を回転させるダイロータリーインジェクション方式(DRI方式)や、固定盤と可動盤との間で複数の金型を型開閉方向と垂直な方向に回転させる回転盤方式等の金型移動手段によって、可動側金型200に組み合わせる固定側金型を成形品用固定側金型100Bから塗装用固定側金型100Aに切り替えることができる。例えば、可動側金型200において樹脂成形品500Bが保持された状態の可動側型板13が塗装用固定側金型100Aの塗装用固定側型板13Aに対向するように移動され、図9に示すように、可動側金型200及び塗装用固定側金型100Aで型内塗装用金型10Aを構成する。そして、2次型締め工程として、可動側金型200及び塗装用固定側金型100Aを対向させた状態で型締めする。

このときの切り替え手段としては、金型をスライドさせるダイスライドインジェクション方式(DSI方式)や、型開閉方向を回転軸とする金型取付板に取り付けられた複数の金型を回転させるダイロータリーインジェクション方式(DRI方式)や、固定盤と可動盤との間で複数の金型を型開閉方向と垂直な方向に回転させる回転盤方式等の金型移動手段によって、可動側金型200に組み合わせる固定側金型を成形品用固定側金型100Bから塗装用固定側金型100Aに切り替えることができる。例えば、可動側金型200において樹脂成形品500Bが保持された状態の可動側型板13が塗装用固定側金型100Aの塗装用固定側型板13Aに対向するように移動され、図9に示すように、可動側金型200及び塗装用固定側金型100Aで型内塗装用金型10Aを構成する。そして、2次型締め工程として、可動側金型200及び塗装用固定側金型100Aを対向させた状態で型締めする。

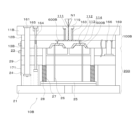

塗装用金型10Aを構成する可動側金型200及び塗装用固定側金型100Aにおいても、図10に示すように、型締めによって、塗装用固定側金型100Aの塗装用固定側型板13Aに可動側金型200の可動側型板23が当接し、また、可動側型板23との当接面側とは反対面側で塗装用固定側型板13Aに塗装用ストリッパープレート12Aが当接し、更に、塗装用固定側型板13Aとの当接側とは反対面側で塗装用ストリッパープレート12に塗装用固定側取付板11Aが当接した状態とする。これにより、塗装用ストリッパープレート12A及び塗装用固定側型板13Aの間に2液混合型の熱硬化性樹脂からなる塗料の通路としてのランナー112が形成され、また、塗装用固定側型板13A及び可動側型板23の間のパーティング面300が閉じて塗装用キャビティ400が形成される。

ここで、本実施の形態1においては、可動側金型200の可動側型板23のキャビティ形成面310には、樹脂成形品500Bが保持された状態にあるため、塗装用固定側金型100B及び可動側金型200が型閉じされた状態では、塗装用固定側型板13B及び可動側型板23間で形成される塗装用キャビティ400内に樹脂成形品500Bが配設し、樹脂成形品500Bと、可動側型板23に対面する塗装用可動側型板13Bのキャビティ形成面310との間にクリアランス400Cを設けている。

このように塗装用金型10Aを構成する塗装用固定側金型100A及び可動側金型200が型閉じされ、樹脂成形品500Bと、可動側型板23に対面する塗装用可動側型板13Bのキャビティ形成面310との間にクリアランス400Cを形成した状態で、射出注入工程において、塗装用固定側取付板11A側にセットされた注入機のシリンダの先端に設けられたノズルN2から2液混合型の熱硬化性樹脂の塗料が所定の注入圧(例えば、100~200bar、好ましくは、120~180bar)及び温度(例えば、60~90℃、好ましくは、60~70℃)で射出注入される。

このとき型閉じされた可動側金型200及び塗装用固定側金型100Aは2液混合型の熱硬化性樹脂が充分に硬化する温度(例えば、20~150℃、好ましくは、70~90℃の金型温度)に予め加熱され、その状態の可動側金型200及び塗装用固定側金型100Aに対し、塗料が射出注入される。

なお、図示しない注入機は駆動装置によって駆動され、樹脂注入口に、例えば、バルブが取りつけられており、2液が混合された熱硬化性樹脂の射出注入量の調節を可能としている。樹脂注入機は、例えば、樹脂を計量する計量シリンダ、開閉弁を有し樹脂を注入するインジェクタ、計量や開閉弁を制御するコントローラ、樹脂タンク等を備えている。樹脂の射出注入時には、インジェクタが開き、計量シリンダで計量された樹脂がインジェクタから吐出される。また、一般的には、注入機内での樹脂の硬化を防止するための樹脂循環・冷却機構を備え、樹脂タンクに投入された樹脂が循環されている。

このとき型閉じされた可動側金型200及び塗装用固定側金型100Aは2液混合型の熱硬化性樹脂が充分に硬化する温度(例えば、20~150℃、好ましくは、70~90℃の金型温度)に予め加熱され、その状態の可動側金型200及び塗装用固定側金型100Aに対し、塗料が射出注入される。

なお、図示しない注入機は駆動装置によって駆動され、樹脂注入口に、例えば、バルブが取りつけられており、2液が混合された熱硬化性樹脂の射出注入量の調節を可能としている。樹脂注入機は、例えば、樹脂を計量する計量シリンダ、開閉弁を有し樹脂を注入するインジェクタ、計量や開閉弁を制御するコントローラ、樹脂タンク等を備えている。樹脂の射出注入時には、インジェクタが開き、計量シリンダで計量された樹脂がインジェクタから吐出される。また、一般的には、注入機内での樹脂の硬化を防止するための樹脂循環・冷却機構を備え、樹脂タンクに投入された樹脂が循環されている。

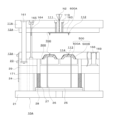

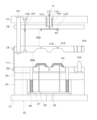

型閉じされた可動側金型200及び塗装用固定側金型100Aに対し2液混合型の熱硬化性樹脂からなる塗料が射出注入されると、図11に示されるように、射出注入された塗料は、塗装用固定側金型100Aの塗装用固定側取付板11A及び塗装用ストリッパープレート12Aに設けられたスプルーブッシュ119の1次スプルー111に注入され、1次スプルー111から塗装用ストリッパープレート12A及び塗装用固定側型板13Aの間に設けられたランナー112に流れて、更に、ランナー112から塗装用固定側型板13Aに設けた2次スプルー113に流れ込んで、その先端部に設けたピンゲート114を通って、塗装用固定側型板13Aのキャビティ形成面310に形成されたピンゲート口から、塗装用キャビティ400における樹脂成形品500Bと成形用固定側型板13Aのキャビティ形成面310との間のクリアランス400Cに充填される。

そして、塗装成形工程として、その状態で所定時間(例えば、10秒~600秒)保持することで2液混合型の熱硬化性樹脂の塗料を硬化させる。即ち、クリアランス400Cへの塗料の充填で樹脂成形品500Bの表面に被覆された塗料が硬化し成形されることで樹脂成形品500Bの表面に塗膜500Aが形成された塗装樹脂成形品500となる。なお、塗膜500Aの厚みは、硬化厚みで、例えば、0.1mm~10mm、好ましくは、0.1mm~6mmとなるように設定される。

特に、本実施の形態1では、塗装用固定側金型100A及び可動側金型200を型締めして塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23のパーティング面300を合わせた当接状態で、樹脂成形品500Bと成形用固定側型板13Aのキャビティ形成面310との間で塗料が充填されるクリアランス400Cを形成して塗装用固定側金型100A及び可動側金型200の型締め状態で塗料をクリアランス400Cに充填するうえ、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の分離面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の当接面であるパーティング面300が高精度な平滑面となりメタルタッチすることで、ポリウレタンやシリコーン等の2液混合型の熱硬化性樹脂からなる塗料の粘性が低くて流動性が高くとも、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の当接面であるパーティング面300に塗料が漏出し難く、バリ不良を生じさせ難いものである。

また、ピンゲート114を通して塗装用キャビティ400内の樹脂成形品500Bとキャビティ形成面310との間のクリアランス400Cに2液混合型の熱硬化性樹脂からなる塗料を注入するものであるから、充填不良が生じ難く、薄い塗膜500Aを形成できる。当然、高い注入圧力を要しないから塗料の漏れ防止にもなる。

加えて、塗装用固定側金型100Aのランナー112は、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの間に形成され、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの分割面700の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であるから、粘性が低い2液混合型の熱硬化性樹脂からなる塗料がランナー112に注入されても、塗装用固定側型板13A及び塗装用ストリッパープレート12Aが当接する合わせ面への塗料の漏れ(侵入)も防止できる。よって、漏出し付着した樹脂を除去する作業を軽減でき、成形サイクルを良くできる。

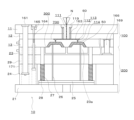

そして、2液混合型の熱硬化性樹脂の塗料が充分に加熱されて硬化したら、必要に応じ、所定温度まで塗装用金型10Aを冷却した後、塗装用キャビティ400内の塗装樹脂成形品500を取り出すために、二次型開き工程として、可動側金型200及び塗装用固定側金型100Aの型開きを行う。なお、型内塗装用金型10Aの型締め及び型開き方向も、可動側金型200の動作方向が2液混合型の熱硬化性樹脂からなる塗料の射出注入方向と同一である。

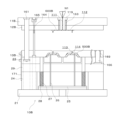

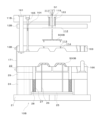

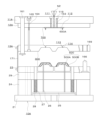

二次型開き工程では、図12に示されるように、成形品用金型10Bのときと同様に、図示しない型締め装置の可動盤の動きにより可動側金型200を塗装用固定側取付板11A側とは反対側に移動させると、プラーボルト164による接合力の作用によって、即ち、塗装用固定側型板13A及び塗装用ストリッパープレート12Aに配設されているプラーボルト164を軸としてコイルスプリング(図示せず)が型締め状態において圧縮されて挿置されて、塗装用固定側型板13A及び塗装用ストリッパープレート12Aを開く方向に付勢していることによってコイルスプリングの反発力により、可動側金型200の可動側型板23に対し塗装用固定側型板13Aが当接状態を保ったまま、可動側金型200が塗装用固定側型板13Aと共に移動し、塗装用固定側型板13Aと塗装用ストリッパープレート12Aとの間が開いて分離する。

このとき、スプルー111,113及びランナー112内で残留して硬化されているスプルー・ランナー樹脂600Aは、断面積が最小であって最弱箇所であるピンゲート114のゲート口付近で塗装樹脂成形品500から分離することになる。即ち、ランナー112の樹脂600Aはランナーロックピン163により固持されているので、塗装用固定側型板13Aと塗装用ストリッパープレート12Aの間が開放されるときに、2次スプルー113の先端部に形成されたピンゲート114にある樹脂が引っ張られ、ピンゲート114が2次スプルー113よりも細く形成されていることにより、そこが強度的に最も弱く、このゲート口付近で樹脂が破断されることにより、ゲートカットされる。

更に、可動側金型200が塗装用固定側取付板11A側とは反対側に移動する型開きが進むと、図13に示されるように、プラーボルト164のボルトヘッドに塗装用固定側型板13Aが当接して塗装用固定側型板13Aは停止するが、即ち、プラーボルト164により塗装用固定側型板13Aの移動が規制されるが、可動側型板23は、更に、塗装用固定側取付板11A側と離れる方向に移動し続けることで塗装用固定側型板13Aと分離する。即ち、塗装用固定側型板13Aと可動側型板23との間のパーティング面300が開く。なお、ランナーロックピン163が塗装用固定側型板13Aに形成されているランナー112に対しアンダーカット状に形成されている先端部で係止していることにより、塗装用ストリッパープレート12Aが塗装用固定側取付板11A側に保持されているのに対し、パーティング面300に何ら付勢力が生じていないことにより可動側金型200の後退の動きに伴い、塗装用固定側型板13Aと可動側型板23との間が開放されることになる。

このとき、塗装樹脂成形品500は、塗装用固定側型板13Aから離型し、可動側金型200の可動側型板23側に残存する。

このとき、塗装樹脂成形品500は、塗装用固定側型板13Aから離型し、可動側金型200の可動側型板23側に残存する。

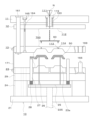

そして、可動側金型200が、更に移動して型開きが進み、塗装用固定側型板13Aと可動側型板23との間の引張りリンク171により制限される開きが最大となると、以後、引張リンク171を介して、塗装用固定側型板13Aが型開き方向に牽引される。そして、塗装用固定側型板13Aと塗装用ストリッパープレート12Aとの間のプラーボルト164により制限される開きが最大となると、塗装用固定側型板13Aがプラーボルト164を引っ張ることで、プラーボルト164を介して作用する牽引力により、塗装用ストリッパープレート12Aが塗装用固定側取付板11Aから離れる方向に移動し、図14に示されるように、塗装用ストリッパープレート12Aと塗装用固定側取付板11Aが分離して、塗装用ストリッパープレート12A及び塗装用固定側取付板11Aの間がストップボルト165によって規制される所定間隔だけ開放される。

このとき、図15に示されるように、1次スプルー111、ランナー112、2次スプルー113、及びピンゲート114内に残留して硬化したスプルー・ランナー樹脂600Aは、断面積が最小であって最弱箇所である射出注入ノズルN2の噴射口の付近で、射出注入ノズルN2に残った樹脂から分離する。即ち、塗装用固定側取付板11Aと塗装用ストリッパープレート12Aの間が開放されるときに、スプルー・ランナー樹脂600Aが射出注入ノズルN2に残った樹脂と引き離され、また、スプルー・ランナー樹脂600Aに作用する塗装用ストリッパープレート12Aからの押出力によりスプルー・ランナー樹脂600Aに対するランナーロックピン163のランナーロック部の係合が解消されて、スプルー・ランナー樹脂600Aがロックピン163から引き離され、塗装用ストリッパープレート12A側にはりついていた(食いついていた)スプルー・ランナー樹脂600Aが落下して塗装用固定側金型100Aから外れる。

そして、射出成形装置のエジェクターロッド225の作動を利用してエジェクタープレート25が塗装用固定側金型100A側に向かって突き出されることにより、エジェクタープレート25に固設されているエジェクターピン26の先端部が可動側型板23の入れ子23aから突出して、可動側型板23のキャビティ形成面310に残存している塗装樹脂成形品500を押し出す(突き出す)。これにより、塗装樹脂成形品500が可動側型板23の入れ子23aから離れて落下し、回収、或いは、取り出し機により取り出されて回収される。得られた塗装樹脂成形品500は、成形品用金型10B内で成形した樹脂成形品500Bの表面を、樹脂成形品500Bを形成した溶融樹脂の粘度よりも低粘度の2液混合型の熱硬化性樹脂塗料からなる塗膜500Aで被覆したものである。2液混合型の熱硬化性樹脂からなる塗料を樹脂成形品500Bの表面に被覆して形成した塗膜500Aの厚みは、例えば、0.1mm以上、6mm以下である。

上述したように、本実施の形態1では、樹脂成形品500Bを形成するための成形品用金型10Bにおいても、また、樹脂成形品500Bを塗装するための型内塗装用金型10Aにおいても、型開きにより、可動側金型200が固定側取付板11A,11B側とは反対側に動き出すと、プラーボルト164に設けられているスプリングの力で固定側型板13A,13Bとランナーストリッパープレート12A,12Bとの間が最初に開き、このときランナー112側で固化している樹脂600A,600Bはランナーロックピン163によって固定側(ランナーストリッパープレート12A,12B側)に引きつけられているので、最も弱いピンゲート114のピンゲート口付近で切断される。更に、可動側金型200が動いて型開きが進むと、固定側型板13A,13Bと可動側型板23との間のパーティング面300が開いて、通常、樹脂成形品500Bや塗装樹脂成形品500が固定側型板13A,13Bから離型し、可動側型板23のキャビティ形成面310側に残存する。

更に、固定側型板13A,13Bと可動側型板23の間との開きが引張リンク171によりストロークの制限いっぱいになり、また、固定側型板13A,13Bとランナーストリッパープレート12A,12Bとの間の開きがプラーボルト164によりストロークの制限いっぱいになり、可動側金型200が固定側金型100A,100B側から離れて型開きが進むと、引張リンク171及びプラーボルト164によりランナーストリッパープレート12A,12Bが引っ張られて、ランナーロックピン163とランナー112で固化した樹脂との結合部分が強制的に離され、射出注入ノズルN1,N2の噴射口の付近で射出ノズルN1,N2に残った樹脂と引き離されると、スプルー111,113及びランナー112で固化していたスプルー・ランナー樹脂600A,600Bが落下する。

また、型内塗装用金型10Aでの塗装を完了して、可動側型板23のキャビティ形成面310側に残存している塗装樹脂成形品500は、射出成形装置のエジェクターロッド255の作動を利用してエジェクタープレート25を介しエジェクターピン26によって突き出されて取り出される。

なお、スプルー・ランナー樹脂600Aと塗装樹脂成形品500が離型し型外に取り出された後は、射出成形装置のエジェクターロッド225が引き込むことで、リターンスプリング28の反発力によりエジェクターピン26が軸方向に後退され、突き出し前の元の位置に復帰する。そして、次回の塗装工程が開始される際には、再び、塗装用固定側金型100Aと可動側金型200との間で型締めが行なわれる。即ち、可動側金型200が塗装用固定側金型100A側に移動し、塗装用固定側取付板11A、塗装用ストリッパープレート12A、塗装用固定側型板13A、及び可動側型板23の相互間が閉じられ型閉じした型締め状態に戻る。

なお、スプルー・ランナー樹脂600Aと塗装樹脂成形品500が離型し型外に取り出された後は、射出成形装置のエジェクターロッド225が引き込むことで、リターンスプリング28の反発力によりエジェクターピン26が軸方向に後退され、突き出し前の元の位置に復帰する。そして、次回の塗装工程が開始される際には、再び、塗装用固定側金型100Aと可動側金型200との間で型締めが行なわれる。即ち、可動側金型200が塗装用固定側金型100A側に移動し、塗装用固定側取付板11A、塗装用ストリッパープレート12A、塗装用固定側型板13A、及び可動側型板23の相互間が閉じられ型閉じした型締め状態に戻る。

本実施の形態1の型内塗装用金型10A及び成形品用金型10Bでは、何れも、固定側型板13A,13Bとランナーストリッパープレート12A,12Bと可動側型板23とを有する3プレート構造であり、可動側型板23と固定側型板13A,13Bとの間で(パーティング面で)所定のストロークだけ分離自在で、また、固定側型板13A,13Bとランナーストリッパープレート12A,12Bとの間で所定のストロークだけ分離自在であり、更に、ランナーストリッパープレート12A,12Bも固定側取付板11A,11Bから所定のストロークだけ分離する。よって、成形品用金型10Bでは、型開きの際に、樹脂成形品500Bからスプルー・ランナー樹脂600Bを分離できるものであり、ゲート処理(ランナー処理)が自動的に行われ、後工程でのゲート処理(ゲートカット、仕上げ)を不要とするものである。また、塗装成形用金型10Aにおいても、型開きで塗装樹脂成形品500とスプルー・ランナー樹脂600Aとを分離してそれぞれ取り出し回収できるものであり、ゲート処理を自動的に行い、後工程でのゲート処理を不要とするものである。故に、生産性が高いものとなる。

また、本実施の形態1の型内塗装用金型10A及び成形品用金型10Bでは、このようにランナーストリッパープレート12A,12B、固定側型板13A,13B、及び可動側型板23の3プレート構造で、キャビティ400,800に樹脂を注入するゲートがピンゲート114であり、型開き時にゲートカットにより樹脂成形品500Bや塗装樹脂成形品500とスプルー・ランナー樹脂600A,600Bとが分離し、後工程での塗装樹脂成形品500のゲートカットや仕上げが不要であるうえ、ピンゲート構造あればゲート位置の制限を少なくできることで、多数個取り(複数個取り)が可能となり、量産性を上げることも可能である。

こうして、本実施の形態1の2色成形金型1を用いた型内塗装方法(型内被覆成形方法)は、樹脂成形品500Bの成形と塗装を同一の2色成形金型1内で行うものである。即ち、2色成形金型1の成形品用固定側金型100B及び可動側金型200で構成される成形品用金型10B内で樹脂成形品500Bを形成したのち、2色成形金型1から樹脂成形品500Bを取り出さないまま2色成形金型1の塗装用固定側金型100A及び可動側金型200で構成される塗装用金型10A内で2液混合型の熱硬化性樹脂からなる塗料(被覆剤)によって樹脂成形品500Bの表面を塗装(被覆)するものである。

本実施の形態1の2色成形金型1では、成形品用固定側金型100B及び可動側金型200を対向して構成する成形品用金型10Bにより熱可塑性樹脂等の成形品用樹脂を成形して樹脂成形品500Bを形成した後、樹脂成形品500Bを保持した可動側金型200及び塗装用固定側金型100Aを対向して構成する塗装用金型100Aにより樹脂成形品500Bと塗装用固定側型板13Aとの間のクリアランス400Cに2液混合型の熱硬化性樹脂の塗料を射出注入して硬化させることにより、樹脂成形品500Bの表面に2液混合型の熱硬化性樹脂の塗料からなる塗膜(被膜)500Aが一体に密着して形成された塗装樹脂成形品500を形成する。

こうした型内塗装方法(型内被覆成形方法)を行う2色成形金型1によれば、熱可塑性樹脂からなる成形品の成形と塗装成形(塗料の被覆)を同一の2色成形金型1内で行うため、樹脂成形品500Bを取り出して別途スプレー等で塗装する場合と比較し、工程の省略化による低コスト化が可能である。また、ダスト(浮遊している塵等)が樹脂成形品500Bに付着したり、2液混合型の熱硬化性樹脂からなる塗料が硬化する前の塗膜に付着したりすることもなく、樹脂成形品500Bを形成する段階でウェルドライン、ヒケ、フローマーク等が樹脂成形品500Bに生じたとしても、塗膜500Aにより隠されるから、高品質の塗装樹脂成形品500の製品を得ることができる。

よって、高品質な外観性等が要求される車両用部品、例えば、自動車のバンパー、ドアミラーカバー、フェンダー、ドアパネル、サイドモール、ホイルキャップ、オーバーフェンダ、ドアハンドル、サイドプロテクタ等、二輪車のサイドカバー、カウル等の成形や瀬電子部品の成形等にも好適である。

特に、こうした2色成形金型1を用いた塗装では、射出注入した2液混合型の熱硬化性樹脂からなる塗料の量で塗膜厚みが決定されるため、スプレー法等の塗料を塗布する方法では困難な厚い塗膜の形成も容易にできる。例えば、100μm~6000μmと広範囲にわたる塗膜厚みを形成できる。特に、2液混合型の熱硬化性樹脂においては、金型内における温度変化による硬化収縮を抑えることができるため、塗膜厚みを厚くしても、ヒケ不良等を生じさせ難いものである。更に、スプレー塗装等で生じるオレンジピールと呼ばれる塗装欠陥や、ごみの付着、垂れ、額縁現象等も生じ難いものである。また、塗料中に光輝材を添加した場合にはスプレー塗装品とは異なる意匠性を発現できる。そして、2液混合型の熱硬化性樹脂からなる塗料では、スプレー塗料と比較し、熱硬化により塗膜500Aに変化する過程で揮発性有機物を発生させないものであり、環境への負荷を低減できるものであり、また、エネルギも少なくて済む。

よって、高品質な外観性等が要求される車両用部品、例えば、自動車のバンパー、ドアミラーカバー、フェンダー、ドアパネル、サイドモール、ホイルキャップ、オーバーフェンダ、ドアハンドル、サイドプロテクタ等、二輪車のサイドカバー、カウル等の成形や瀬電子部品の成形等にも好適である。

特に、こうした2色成形金型1を用いた塗装では、射出注入した2液混合型の熱硬化性樹脂からなる塗料の量で塗膜厚みが決定されるため、スプレー法等の塗料を塗布する方法では困難な厚い塗膜の形成も容易にできる。例えば、100μm~6000μmと広範囲にわたる塗膜厚みを形成できる。特に、2液混合型の熱硬化性樹脂においては、金型内における温度変化による硬化収縮を抑えることができるため、塗膜厚みを厚くしても、ヒケ不良等を生じさせ難いものである。更に、スプレー塗装等で生じるオレンジピールと呼ばれる塗装欠陥や、ごみの付着、垂れ、額縁現象等も生じ難いものである。また、塗料中に光輝材を添加した場合にはスプレー塗装品とは異なる意匠性を発現できる。そして、2液混合型の熱硬化性樹脂からなる塗料では、スプレー塗料と比較し、熱硬化により塗膜500Aに変化する過程で揮発性有機物を発生させないものであり、環境への負荷を低減できるものであり、また、エネルギも少なくて済む。

特に、型内塗装用金型10Aでは、例えば、主剤のポリオールB(Puroclear 3351 IT)と硬化剤のイソシアネートA(Puronate 960/1)を混合したポリウレタン樹脂等の2液混合型の熱硬化性樹脂からなる塗料を樹脂成形品500Bの表面に塗装成形するものであり、射出成型装置の固定盤側に取付けられる塗装用固定側取付板11A、塗装用固定側型板13A、及び塗装用固定側取付板11Aと塗装用固定側型板13Aの間に配設した塗装用ストリッパープレート12Bを備え、射出注入された塗料が流れ、その射出方向(型締め方向)と同軸上に設けられた1次スプルー111、1次スプルー111に連通し1次スプルー111に対し略直角方向に設けられたランナー112、ランナー112に連通し樹脂の射出注入方向と並行に設けられた2次スプルー113、及び2次スプルー113の先端部に設けられ2次スプルー113及びキャビティ400を連通するピンゲート114を有する塗装用固定側金型100Aと、射出成型装置の可動盤側に取付けられる可動側取付板21、可動側型板23、可動側取付板21と可動側型板23の間に配置されたスペーサーブロック24、スペーサーブロック24で囲まれた空間内に設けられたエジェクタープレート25、及び一端部がエジェクタープレート25に固定され可動側型板23を貫通したエジェクターピン26を備えた可動側金型200と、塗装用固定側金型100Aと可動側金型200の型締めによって塗装用固定側型板13Aと可動側型板23との間に形成され樹脂成形品500Bが配置し樹脂成形品500Bと塗装用固定側型板13Aや可動側型板23との間でクリアランス400Cを形成する塗装用キャビティ400とを具備し、塗装用固定側金型100Aと可動側金型200の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であるものである。

本実施の形態1では、塗装用固定側金型100Aと可動側金型200が型締めされた状態で樹脂成形品500Bと塗装用固定側型板13Aとの間に形成されたクリアランス400Cに向けて塗料が射出注入されることに加え、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の分離面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、熱可塑性樹脂の一般合成樹脂に比して粘度が非常に低いポリウレタン等の2液硬化型の熱硬化性樹脂からなる塗料を塗装用キャビティ400のクリアランス400Cに充填したときでも、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の当接面であるパーティング面300のメタルタッチによりそこに塗料が侵入し難い。よって、バリ不良が生じ難いものである。また、塗料が2液硬化型の熱硬化性樹脂であるから、塗装用キャビティ400のクリアランス400Cに塗料を十分に行き渡らせることができ、塗膜500Aを薄膜としても塗料の充填不良が生じ難いものである。

特に、本実施の形態1の型内塗装用金型10Aは、2液混合型の熱硬化性樹脂からなる塗料をキャビティ400のクリアランス400Cに注入する入口を、樹脂流路で最小径とするピンゲート114とし、塗装用固定側金型100Aと可動側金型200との型開きによって塗装樹脂成形品500がスプルー・ランナー樹脂600Aと分離されゲートカットされる構成である。このようなピンゲート114であっても、ポリウレタン樹脂等の2液混合型の熱硬化性樹脂からなる塗料においては、その粘性が低く流動性が高いことで、注入圧を高めなくともキャビティ400のクリアランス400Cに塗料を隅々に行き渡らせることが可能である。

こうしてバリの発生が抑制されるので、塗装後にバリの除去処理の手間を軽減でき、外観、美観性の良い塗装樹脂成形品500が得られる。

こうしてバリの発生が抑制されるので、塗装後にバリの除去処理の手間を軽減でき、外観、美観性の良い塗装樹脂成形品500が得られる。

加えて、本実施の形態1の塗装用金型10Aにおいては、塗装用固定側金型100Aのランナー112は、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの間に形成され、塗装用固定側型板13A及び塗装用ストリッパープレート12の分割面700の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である。

よって、粘性が低い2液硬化型の熱硬化性樹脂からなる塗料がランナー112に充填されても、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの分割面700において両者が当接する合わせ面への塗料の漏れ(侵入)を防止できる。このため、漏れた余分な塗料を排出する処理の負担を軽減でき、塗装樹脂成形品500の生産性を上げることができる。

よって、粘性が低い2液硬化型の熱硬化性樹脂からなる塗料がランナー112に充填されても、塗装用固定側型板13A及び塗装用ストリッパープレート12Aの分割面700において両者が当接する合わせ面への塗料の漏れ(侵入)を防止できる。このため、漏れた余分な塗料を排出する処理の負担を軽減でき、塗装樹脂成形品500の生産性を上げることができる。

更に、塗料をキャビティ400のクリアランス400Cに注入するゲートをピンゲート114とする構造では、多点ゲートも可能であり、多点ゲートとする場合には、塗装用キャビティ400のクリアランス400Cの隅々に樹脂を行き渡らせることがより容易となる。よって、塗装用固定側金型100Aと可動側金型200のパーティング面300に塗料が漏出するのをより防止し、バリの発生をより抑制できることになる。

特に、ピンゲート方式であれば、ゲートから流動末端部までの樹脂の流動距離を短く設定することが可能となり均等の圧力分布が得られやすいことで、塗装用キャビティ400のクリアランス400Cへの塗料の充填時に部分的に圧力が大きいところから樹脂が漏れる事態を防止でき、バリ不良の発生をより抑制できる。なお、2液混合型の熱硬化性樹脂からなる塗料では、その流動性がよいので、多点ゲート構造としてもウェルドラインを生じさせ難いものであり、意匠性も確保できる。

また、ピンゲートをゲートカットしたゲート跡は、塗装樹脂成形品500の表面(上面)に位置することになるが、ピンゲートであれば、ゲート口(ゲート径)が小さいものであるから、成形された塗装樹脂成形品500の塗装時のゲート跡は小さく目立ち難いものである。よって、意匠性を損なわない。

加えて、成形品用金型10B及び塗装用金型10Aがピンゲート構造であれば、多数の塗装樹脂成形品500を同時に成形し、また、塗装する多数個取りが可能であるから、塗装樹脂成形品500の量産性を高くできるものでもある。

また、ピンゲートをゲートカットしたゲート跡は、塗装樹脂成形品500の表面(上面)に位置することになるが、ピンゲートであれば、ゲート口(ゲート径)が小さいものであるから、成形された塗装樹脂成形品500の塗装時のゲート跡は小さく目立ち難いものである。よって、意匠性を損なわない。

加えて、成形品用金型10B及び塗装用金型10Aがピンゲート構造であれば、多数の塗装樹脂成形品500を同時に成形し、また、塗装する多数個取りが可能であるから、塗装樹脂成形品500の量産性を高くできるものでもある。

そして、2液混合型の熱硬化性樹脂からなる塗料が低粘度であることで、充填不良が生じ難い。更に、ピンゲート方式であれば、多点ゲートを可能とし、多点ゲートの場合には、ゲートから流動末端部までの樹脂の流動長をより短くでき、所定の短時間での硬化により気泡やバリ不良の発生をより防止できる。

ここで、本実施の形態1の型内塗装用金型10Aにおいては、型締めにより塗装用固定側金型100A及び可動側金型200の間に配設される樹脂成形品500Bと成形用固定側型板13Aのキャビティ形成面310との間に形成されるクリアランス400Cに2液硬化型の熱硬化性樹脂を充填するものであり、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の分離面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、インロー構造(食い切り構造、シェアエッジ構造等とも称される)の利用が困難な製品形状のものでも、2液硬化型の熱硬化性樹脂からなる塗料の漏出を防止することが可能である。よって、金型の形状を任意に設定できることになり、金型の設計自由度が高いものとなる。

なお、成形品周囲にシールを目的としてバリや副キャビティを設ける樹脂タッチにより熱硬化性塗料がパーティング面300から漏れ出すことを防止する場合には、成形品形状の自由度を低下させてしまう。また、インロー構造では食い切り部が磨耗して金型間に隙間が生じてくることによる塗料の漏れが生じてくる恐れがある。

これに対し、本実施の形態1では、型締めにより装用固定側金型100A及び可動側金型200の間に配設される樹脂成形品500Bと成形用固定側型板13Aのキャビティ形成面310との間に形成されるクリアランス400Cに2液硬化型の熱硬化性樹脂を充填するものであり、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の分離面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、パーティング面300のメタルタッチにより、フラット面であってもパーティング面300に樹脂を漏れ難くできるものであり、また、成形自由度を高くできる。そして、フラット面では磨耗が生じ難いから、金型の繰り返しの成形サイクル、繰り返しの使用によっても樹脂漏れがし難く、長期間、樹脂漏れを防止できるものである。

これに対し、本実施の形態1では、型締めにより装用固定側金型100A及び可動側金型200の間に配設される樹脂成形品500Bと成形用固定側型板13Aのキャビティ形成面310との間に形成されるクリアランス400Cに2液硬化型の熱硬化性樹脂を充填するものであり、塗装用固定側金型100Aの塗装用固定側型板13Aと可動側金型200の可動側型板23の分離面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、パーティング面300のメタルタッチにより、フラット面であってもパーティング面300に樹脂を漏れ難くできるものであり、また、成形自由度を高くできる。そして、フラット面では磨耗が生じ難いから、金型の繰り返しの成形サイクル、繰り返しの使用によっても樹脂漏れがし難く、長期間、樹脂漏れを防止できるものである。

即ち、本実施の形態1の2色成形金型1では、樹脂成形品500Bの成形を行う成形品用金型10Bと樹脂成形品500Bの表面に塗膜500Aを形成する型内塗装用金型10Aとを切り替え、型締め力を作用させている状態で型内塗装用金型10Aの型締めで形成された塗装用クリアランス400Cに塗料を注入し、しかも、型内塗装用金型10Aのパーティング面300の表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としていることで、型内塗装用金型10Aのパーティング面300がフラットな面であっても、2液混合型の熱硬化性樹脂からなる塗料が型内塗装用金型10Aから漏れ出すのを防止できる。そのため、樹脂成形品500Bの周囲に、2液混合型の熱硬化性樹脂塗料が金型から漏れ出すことを防止するためのシールを目的としてバリや副キャビティを設けて不要部分を形成したり(樹脂タッチにしたり)、成形後にそれら不要部分を除去したりする手間を省くことが可能であり、成形自由度も高めることができる。特に、ピンゲート構造であることで、ゲートから流動末端部までの塗料の流動距離を短く設定することが可能となり、硬化前に塗装用クリアランス400Cに塗料を均一に拡散させる設計を可能とし、所定の短時間での硬化により、気泡を生じ難く、樹脂成形品500Bの表面に塗料を薄膜でも均一に密着一体化させることが可能で、バリの発生をより防止できる。

しかしながら、本発明を実施する場合には、型内塗装用金型10Aの型内塗装用固定側金型100Aと可動側金型200との金型相互間はインロー構造としてもよい。型内塗装用固定側金型100Aと可動側金型200との金型相互間をインロー接続とした場合には、型内塗装用固定側金型100Aと可動側金型200の位置ずれを防止できるから、バリの発生の防止効果を高めることができる。

以上説明してきたように、上記実施の形態1の射出成形用金型としての型内塗装用金型10Aは、2液混合型の熱硬化性樹脂からなる塗料を塗装成形する射出成形用金型であって、型内塗装用固定側型板13Aを備えた型内塗装用固定側金型100Aと、型内塗装用固定側型板13Aに対向する可動側型板23を備えた可動側金型200と、型内塗装用固定側金型100Aに形成され、射出注入された2液混合型の熱硬化性樹脂からなる塗料が流れるスプルー111,113、ランナー112、及びピンゲート114からなる流路と、型内塗装用固定側金型100Aと可動側金型200の型締めによって型内塗装用固定側型板13Aと可動側型板23との間に形成され、型内塗装用固定側型板13Aのスプルー111,113、ランナー112、及びピンゲート114からなる流路を通った2液混合型の熱硬化性樹脂からなる塗料が流入される塗装用キャビティ400とを具備し、型内塗装用固定側型板13A及び可動側型板23の間のパーティング面300の表面粗さRzを、0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。

したがって、粘性の低い2液混合型の熱硬化性樹脂からなる塗料が塗装用キャビティ400の塗装用クリアランス400Cに充填されたときでも、パーティング面300の高精度な平滑面によるメタルタッチにより、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への漏れ(侵入)を抑制でき、バリの発生を防止できる。

また、型内塗装用固定側金型100A及び可動側金型200の型締めで形成される塗装用キャビティ400のクリアランス400Cに2液混合型の熱硬化性樹脂からなる塗料が充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23のパーティング面300に塗料が漏れ難い構成である。よって、塗料の充填不良を生じさせることなくバリの発生を防止できる。

即ち、上記実施の形態1の射出成形用金型としての型内塗装用金型10Aは、2液混合型の熱硬化性樹脂からなる塗料の塗装成形により、樹脂成形品500Bを2液混合型の熱硬化性樹脂からなる塗料で塗装する型内塗装用金型10Aであって、型内塗装用固定側型板13Aを備えた型内塗装用固定側金型100Aと、型内塗装用固定側型板13Aに対向する可動側型板23を備えた可動側金型200と、型内塗装用固定側金型100Aまたは可動側金型200に形成され、射出注入された塗料が流れるスプルー111,113、ランナー112、及びピンゲート114からなる流路と、型内塗装用固定側金型100Aと可動側金型200の型締めによって型内塗装用固定側型板13Aと可動側型板23との間に形成され、樹脂成形品500Bが配置され、樹脂成形品500Bと型内塗装用固定側型板13A及び/または可動側型板23との間に形成されるクリアランス400Cにスプルー111,113、ランナー112、及びピンゲート114からなる流路を流れた塗料が充填される塗装用キャビティ400とを具備し、型内塗装用固定側型板13A及び可動側型板23の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であるものである。

ここで、型内塗装用固定側金型100Aは、樹脂成形品500Bを塗料で被覆してなる塗装樹脂成形品500の一方面側に対応する型内塗装用固定側型板13Aを備えたものである。

また、可動側金型200は、塗装樹脂成形品500の他方面側に対応する可動側型板23を備え、型内塗装用金型10Aにおいて開閉の往復運動をする側であり、型内塗装用固定側金型100Aに対向して配置されるものである。

そして、パーティング面300は、型内塗装用固定側型板13Aと可動側型板23との分割面、即ち、型締めで型内塗装用固定側型板13Aと可動側型板23が当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。

また、可動側金型200は、塗装樹脂成形品500の他方面側に対応する可動側型板23を備え、型内塗装用金型10Aにおいて開閉の往復運動をする側であり、型内塗装用固定側金型100Aに対向して配置されるものである。

そして、パーティング面300は、型内塗装用固定側型板13Aと可動側型板23との分割面、即ち、型締めで型内塗装用固定側型板13Aと可動側型板23が当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。

したがって、上記実施の形態1の型内塗装用金型10Aによれば、型締めによって型内塗装用固定側型板13A及び可動側型板23が互いに当接する金型合わせ面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、高精度な平滑面となることで、粘性の低い2液混合型の熱硬化性樹脂からなる塗料が塗装用キャビティ400のクリアラン400Cに充填されたときでも、パーティング面300のメタルタッチにより、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への漏れ(侵入)を抑制しバリの発生を防止できる。

また、2液混合型の熱硬化性樹脂からなる塗料であるから、樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。そして、注入圧を高める必要もないから、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への塗料の漏出をより防止できることになる。更に、型内塗装用固定側金型100A及び可動側金型200の型締めで形成される塗装用キャビティ400のクリアランス400Cに塗料を充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23のパーティング面300に塗料が漏れ難い構成である。

こうして、上記実施の形態1の型内塗装用金型10Aによれば、塗料の充填不良を生じさせることなくバリの発生を防止できる。

また、2液混合型の熱硬化性樹脂からなる塗料であるから、樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。そして、注入圧を高める必要もないから、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への塗料の漏出をより防止できることになる。更に、型内塗装用固定側金型100A及び可動側金型200の型締めで形成される塗装用キャビティ400のクリアランス400Cに塗料を充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23のパーティング面300に塗料が漏れ難い構成である。

こうして、上記実施の形態1の型内塗装用金型10Aによれば、塗料の充填不良を生じさせることなくバリの発生を防止できる。

上記実施の形態1に係る射出成形用金型としての型内塗装用金型10Aによれば、型内塗装用固定側金型100Aにおける流路は、ピンゲート114を有するものであるから、塗装用キャビティ400に樹脂を注入するゲートをピンゲートとすることにより、ゲート位置の制限を少なくし、目的とする塗装樹脂成形品500の形状、仕様、用途等に対応してヒケやウェルドライン等の成形不良を生じさせ難いゲート位置の設計の自由度を高くできる。よって、塗装樹脂成形品500の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置へ設定自由度を高めることができる。また、ピンゲート114であれば、多数個取り(複数個取り)が可能となり、量産性を上げることも可能となる。そして、ピンゲート114であれば、多点ゲートも可能となるから、ゲートから流動末端部までの樹脂の流動距離を短く設定することが可能となり、充填不良を生じさせ難く、また、所定の短時間での硬化により気泡の発生やバリの発生を抑制できる。

更に、ピンゲート114では、型内塗装用固定側金型100A及び可動側金型200の型開きでゲートカットにより塗装樹脂成形品500とスプルー・ランナー樹脂600Aとを切り離すことができるから、塗装樹脂成形品500を取り出した後のゲート処理が不要であることにより、塗装樹脂成形品500の生産性を高めることができる。

更に、ピンゲート114では、型内塗装用固定側金型100A及び可動側金型200の型開きでゲートカットにより塗装樹脂成形品500とスプルー・ランナー樹脂600Aとを切り離すことができるから、塗装樹脂成形品500を取り出した後のゲート処理が不要であることにより、塗装樹脂成形品500の生産性を高めることができる。

詳細には、上記実施の形態1の型内塗装用金型10Aによれば、2液混合型の熱硬化性樹脂からなる塗料が流れる流路は、型内塗装用固定側金型100Aに形成され、2液混合型の熱硬化性樹脂からなる塗料の射出の軸方向、即ち、型内塗装用固定側金型100Aと可動側金型200の型締め方向と同一方向に延びた1次スプルー111、1次スプルー111に連通し1次スプルー111と略直角方向に形成されたランナー112、ランナー112に連通し型締め方向と同一方向に延びた2次スプルー113、及び2次スプルー113と塗装用キャビティ400に連通したピンゲート114から形成されている。

したがって、塗装用キャビティ400に樹脂を注入するゲートをピンゲート114とすることにより、ゲート位置の制限を少なくし、目的とする塗装樹脂成形品500の形状、仕様、用途等に対応してヒケやウェルドライン等の成形不良を生じさせ難いゲート位置の設計の自由度を高くできる。また、ピンゲート114であれば、多数個取り(複数個取り)が可能となり、量産性を上げることも可能となる。そして、ピンゲート114であれば、多点ゲートも可能となるから、ゲートから流動末端部までの樹脂の流動距離をより短く設定することが可能となり、充填不良を生じさせ難く、また、所定の短時間での硬化により気泡の発生やバリの発生をより抑制できる。

更に、ピンゲート114では、型内塗装用固定側金型100A及び可動側金型200の型開きでゲートカットにより塗装樹脂成形品500とスプルー・ランナー樹脂600Aとを切り離すことができるから、塗装樹脂成形品500を取り出した後のゲート処理が不要であることにより、塗装樹脂成形品500の生産性を高めることができる。

よって、塗装樹脂成形品500の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置へ設定自由度を高めることができる。

更に、ピンゲート114では、型内塗装用固定側金型100A及び可動側金型200の型開きでゲートカットにより塗装樹脂成形品500とスプルー・ランナー樹脂600Aとを切り離すことができるから、塗装樹脂成形品500を取り出した後のゲート処理が不要であることにより、塗装樹脂成形品500の生産性を高めることができる。

よって、塗装樹脂成形品500の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置へ設定自由度を高めることができる。

また、上記実施の形態1に係る射出成形用金型としての型内塗装用金型10Aによれば、型内塗装用固定側金型100Aは、型内塗装用固定側型板13Aのキャビティ形成側とは反対面側で型内塗装用ランナーストリッパープレート12Aが配設され、また、型内塗装用ランナーストリッパープレート12Aの型内塗装用固定側型板13A側とは反対面側に型内塗装用固定側取付板11Aが配設されており、型内塗装用固定側金型100Aと可動側金型200の型開きの際に、可動側型板23と型内塗装用固定側型板13Aの間、及び、型内塗装用固定側型板13Aと型内塗装用ランナーストリッパープレート12Aの間を開くことで、塗装用キャビティ400で2液混合型の熱硬化性樹脂が塗装成形されてなる塗装樹脂成形品500、即ち、樹脂成形品500Bを塗料で被覆してなる塗装樹脂成形品500と、型内塗装用固定側金型100Aのスプルー111,112、ランナー113、及びピンゲート114からなる流路で塗料が熱硬化してなるスプルー・ランナー樹脂600Aとが分離する。

したがって、上記実施の形態1の型内塗装用金型10Aによれば、型内塗装用ランナーストリッパープレート12A、型内塗装用固定側型板13A、及び可動側型板23の3プレート構造を有し、型開き時にゲートカットにより塗装樹脂成形品500とスプルー・ランナー側樹脂600Aとが分離して取り出されるものであることにより、塗装樹脂成形品500を取り出した後のゲート処理が不要であり、また、スプルー・ランナー樹脂600Aも離型するから、塗装樹脂成形品500の生産性をより高めることができる。

更に、上記実施の形態1の型内塗装用金型10Aにおいて、ピンゲート114が、型内塗装用固定側金型100Aのキャビティ形成面310に複数個形成した多点ゲートの場合には、ゲートから流動末端部までの樹脂の流動距離をより短く設定することが可能となり、充填不良を生じさせ難く、また、所定の短時間での硬化により気泡の発生やバリの発生をより抑制できる。

加えて、上記実施の形態1の型内塗装用金型10Aにおいて、可動側型板23及び型内塗装用固定側型板13Aの間で塗装用キャビティ400が複数形成されたものである場合には、複数の塗装用キャビティ400により成形サイクル毎に複数個の塗料樹脂成形品500を同時成形でき量産性に優れるものである。即ち、ピンゲート114であれば、多数の塗装樹脂成形品500を同時に成形する多数個取りが可能となるから、塗装樹脂成形品500の生産性を高くできる。

また、上記実施の形態1の型内塗装用金型10Aによれば、型内塗装用固定側金型100Aのランナー112は、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aの間に形成され、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aの分割面700の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である。よって、粘性が低い2液混合型の熱硬化性樹脂からなる塗料がランナー112を通過する際でも、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aが当接する合わせ面である分割面700への塗料の漏れ(侵入)を防止できる。よって、漏れた余分な塗料の除去処理の負担を軽減でき、成形サイクル性を良くできる。

上記実施の形態1の説明は、樹脂成形品用固定側型板13Bを備え射出された成形品用樹脂が流れるスプルー111,113、ランナー112、及びピンゲート114からなる樹脂用流路を有する樹脂成形品用固定側金型100Bと、型内塗装用固定側型板13Aを備え射出注入された2液混合型の熱硬化性樹脂からなる塗料が流れるスプルー111,113、ランナー112、及びピンゲート114からなる塗料用流路を有する型内塗装用固定側金型100Aと、樹脂成形品用固定側型板13B及び型内塗装用固定側型板13Aに対向させる可動側型板23を備えた可動側金型200と、樹脂成形品用固定側金型100Bと可動側金型200の型締めによって樹脂成形品用固定側型板13Bと可動側型板23との間に形成され、スプルー111,113、ランナー112、及びピンゲート114からなる樹脂用流路を流れた成形品用樹脂が充填され、固化されて樹脂成形品500Bを形成する樹脂成形品用キャビティ800と、型内塗装用固定側金型100Aと可動側金型200の型締めによって型内塗装用固定側型板13Aと可動側型板23との間に形成され、樹脂成形品500Bが配置され、樹脂成形品500Bと型内塗装用固定側型板13A及び/または可動側型板23との間に形成されるクリアランス400Cにスプルー111,113、ランナー112、及びピンゲート114からなる塗料用流路を流れた塗料が充填され、硬化されて樹脂成形品500Bに塗料が塗装された塗装樹脂成形品500を形成する塗装樹脂成形品用キャビティ400とを具備し、型内塗装用固定側型板13A及び可動側型板23の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である2色成形金型1の発明と捉えることもできる。

ここで、樹脂成形品用固定側金型100Bは、樹脂成形品500Bの一方面側に対応する樹脂成形品用固定側型板13Bを備え、射出機の樹脂射出ノズルN1から射出される成形品用樹脂を通す流路を設けたものである。

型内塗装用固定側金型100Aは、塗装樹脂成形品500の一方面側に対応する型内塗装用固定側型板13Aを備え、注入機の樹脂射出注入ノズルN2から射出される塗料を通す流路を設けたものである。

また、可動側金型200は、樹脂成形品500Bや塗装樹脂成形品の500の他方面側に対応する可動側型板23を備え、開閉の往復運動をする側であり、樹脂成形品用固定側型板13Bや型内塗装用固定側型板13Aに対向して配置されるものである。

そして、パーティング面300は、型内塗装用固定側型板13Aと可動側型板23との分割面、即ち、型内塗装用固定側金型100Aと可動側金型200の型締めで型内塗装用固定側型板13Aと可動側型板23Aが当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。

型内塗装用固定側金型100Aは、塗装樹脂成形品500の一方面側に対応する型内塗装用固定側型板13Aを備え、注入機の樹脂射出注入ノズルN2から射出される塗料を通す流路を設けたものである。

また、可動側金型200は、樹脂成形品500Bや塗装樹脂成形品の500の他方面側に対応する可動側型板23を備え、開閉の往復運動をする側であり、樹脂成形品用固定側型板13Bや型内塗装用固定側型板13Aに対向して配置されるものである。

そして、パーティング面300は、型内塗装用固定側型板13Aと可動側型板23との分割面、即ち、型内塗装用固定側金型100Aと可動側金型200の型締めで型内塗装用固定側型板13Aと可動側型板23Aが当接する合わせ面であり、その表面粗さRzを0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下としたものである。

上記実施の形態1の2色成形金型1によれば、型内塗装用固定側金型100A及び可動側金型200の型締めによって型内塗装用固定側型板13A及び可動側型板23が互いに当接する金型合わせ面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、高精度な平滑面となることで、粘度の低い2液混合型の熱硬化性樹脂からなる塗料がクリアランス400Cに充填されたときでも、パーティング面300のメタルタッチにより型内塗装用固定側型板13A及び可動側型板23のパーティング面300への塗料の漏れ(侵入)を防止できる。また、塗料が2液混合型の熱硬化性樹脂であるから樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。更に、型内塗装用固定側金型100Aと樹脂成形品用固定側金型100Bとが別途に形成され、型内塗装用固定側金型100A及び可動用側金型200の型締めで、樹脂成形品500Bが配置され、樹脂成形品500Bと型内塗装用固定側型板13A及び/または可動側型板23との間にクリアランス400Cを形成するものであり、そのクリアランス400Cに型締め状態で塗料が充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23のパーティング面300に塗料が漏れ難い構成である。

こうして、上記実施の形態1の2色成形金型1によれば、塗料の充填不良を生じさせることなくバリの発生を防止できる。

こうして、上記実施の形態1の2色成形金型1によれば、塗料の充填不良を生じさせることなくバリの発生を防止できる。

また、上記実施の形態1の2色成形金型1によれば、成形品用樹脂が流れる樹脂用流路及び塗料が流れる塗装用流路は、それぞれ、金型100A,100Bの型締め方向と同一方向に延びた1次スプルー111、1次スプルー111に連通し1次スプルー111から略直角方向に形成されたランナー112、ランナー112に連通し型締め方向と同一方向に延びた2次スプルー113、及び2次スプルー113とキャビティ400,800に連通したピンゲート114から形成されているものである。

したがって、型内塗装用固定側金型100A及び樹脂成形品用固定側金型100Bは、それぞれ、スプルー111,113及びランナー112を設け、更に、キャビティ400,800に樹脂や塗料を注入するゲートをピンゲート114とすることにより、ゲート位置の制限を少なくし、目的とする塗装樹脂成形品500の形状、仕様、用途等に対応してヒケやウェルドライン等の成形不良を生じさせ難いゲート位置の設計の自由度を高くできる。また、ピンゲート114であれば、多数個取り(複数個取り)が可能となり、量産性を上げることも可能となる。そして、ピンゲート114であれば、多点ゲートも可能となるから、ゲートから流動末端部までの樹脂の流動距離をより短く設定することが可能となり、充填不良を生じさせ難く、また、所定の短時間での硬化により気泡の発生やバリの発生をより抑制できる。

更に、ピンゲート114では、樹脂成形品用固定側金型100B及び可動側金型200の型開きでゲートカットにより樹脂成形品500Bとスプルー・ランナー樹脂600Bとを切り離すことができ、また、型内塗装用固定側金型100A及び可動側金型200の型開きでゲートカットにより塗装樹脂成形品500とスプルー・ランナー樹脂600Aとを切り離すことができるから、樹脂成形品500Bや塗装樹脂成形品500を取り出した後のゲート処理が不要であることにより、塗装樹脂成形品500の生産性、成形サイクル性を高めることができる。

よって、塗装樹脂成形品500の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置へ設定自由度を高めることができる。

よって、塗装樹脂成形品500の寸法形状、仕様、用途、意匠等に対応し、成形不良を生じさせ難いゲートの位置へ設定自由度を高めることができる。

加えて、上記実施の形態1の2色成形金型1によれば、樹脂成形品用固定側金型100Bは、樹脂成形品用固定側型板13Bのキャビティ形成側とは反対面側で樹脂成形用ランナーストリッパープレート12Bが配設され、また、樹脂成形用ランナーストリッパープレート12Bの樹脂成形品用固定側型板13B側とは反対面側に樹脂成形品用固定側取付板11Bが配設されており、樹脂成形品用固定側金型100Bと可動側金型200の型開きの際に、可動側型板23及び樹脂成形品用固定側型板13Bの間、並びに、樹脂成形品用固定側型板13B及び樹脂成形用ランナーストリッパープレート12Bの間を開くことで、成形品用キャビティ800内で形成された樹脂成形品500Bと、樹脂成形品用固定側金型100Bのスプルー111,113、ランナー112、及びピンゲート114からなる樹脂成形用流路で成形品用樹脂が固化したスプルー・ランナー樹脂600Bとが分離する。

型内塗装用固定側金型100Aは、型内塗装用固定側型板13Aのキャビティ形成側とは反対面側で型内塗装用ランナーストリッパープレート12Aが配設され、また、型内塗装用ランナーストリッパープレート12Aの型内塗装用固定側型板13A側とは反対面側に型内塗装用固定側取付板11Aが配設されており、型内塗装用固定側金型100Aと可動側金型200の型開きの際に、可動側型板23及び型内塗装用固定側型板13Aの間、並びに、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aの間を開くことで、塗装用キャビティ400内で樹脂成形品500Bを塗料で被覆してなる塗装樹脂成形品500と、型内塗装用固定側金型100Aのスプルー111,112、ランナー113、及びピンゲート114からなる流路で塗料が熱硬化したスプルー・ランナー樹脂600Aとが分離する。

型内塗装用固定側金型100Aは、型内塗装用固定側型板13Aのキャビティ形成側とは反対面側で型内塗装用ランナーストリッパープレート12Aが配設され、また、型内塗装用ランナーストリッパープレート12Aの型内塗装用固定側型板13A側とは反対面側に型内塗装用固定側取付板11Aが配設されており、型内塗装用固定側金型100Aと可動側金型200の型開きの際に、可動側型板23及び型内塗装用固定側型板13Aの間、並びに、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aの間を開くことで、塗装用キャビティ400内で樹脂成形品500Bを塗料で被覆してなる塗装樹脂成形品500と、型内塗装用固定側金型100Aのスプルー111,112、ランナー113、及びピンゲート114からなる流路で塗料が熱硬化したスプルー・ランナー樹脂600Aとが分離する。

このように、上記実施の形態1の2色成形金型1によれば、型開き時にゲートカットにより成形品500B,500とスプルー・ランナー樹脂600B,600Aとが分離して取り出されるものであることにより、成形品500B,500を取り出した後のゲート処理が不要であり、また、スプルー・ランナー樹脂600B,600Aも離型するから、塗装樹脂成形品500の生産性、成形サイクル性をより高めることができる。

そして、上記実施の形態1の2色成形金型1によれば、型内塗装用固定側金型100Aのランナー112は、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aの間に形成され、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aの分割面700の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である。よって、粘性が低い2液混合型の熱硬化性樹脂からなる塗料がランナー112を通過する際でも、型内塗装用固定側型板13A及び型内塗装用ランナーストリッパープレート12Aが当接する合わせ面への塗料の漏れ(侵入)を防止できる。よって、漏れた余分な塗料の除去処理の負担を軽減でき、成形サイクル性を良くできる。

上記実施の形態1の2色成形金型1によれば、樹脂成形品用固定側金型100B及び型内塗装用固定側金型100Aは、可動側金型200を共用しその可動側金型200に対し樹脂成形品用固定側金型100Bと型内塗装用固定側金型100Aとを交換し、2色成形金型1内で樹脂成形品500Bを成形し、それを取り出すことなく塗料で塗装するものであるから、樹脂成形品500Bの射出成形と塗膜の成形(塗装)とを、それらの成形に適合した樹脂成形品用固定側金型100B及び可動側金型200との温度制御により行うことができる。即ち、樹脂成形品用固定側金型100Bと型内塗装用固定側金型100Aの温度を個別に設定できるので、適正な温度制御下に樹脂成形品500Bの射出成形と、塗料の熱硬化による塗装とを行うことができる。また、成形時の温度を塗料の熱硬化に使用することも可能である。よって、熱効率を良くでき、省エネ化を図ることができる。

また、上記実施の形態1の説明は、型内塗装用固定側型板13Aを備えた型内塗装用固定側金型100Aと可動側型板23とを備えた可動側金型200で構成され、型内塗装用金型100Aの型内塗装用固定側型板13A及び可動側型板23の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である型内塗装用金型10Aの型内塗装用固定側金型100A及び可動側金型200を対向させて型締めし、可動側金型200と型内塗装用固定側金型100Aとの間に形成され樹脂成形品500Bが配置された塗装用キャビティ400内で樹脂成形品500Bと型内塗装用固定側型板100A及び/または可動側型板13との間で塗装用キャビティ400のクリアランス400Cを形成する型締め工程と、クリアランス400Cに向けて塗料を射出注入する射出注入工程と、クリアランス400Cに充填され樹脂成形品500Bの表面を被覆した塗料を硬化して塗装樹脂成形品500とする塗装工程と、可動側金型200と型内塗装用金型10Aとを型開きし、塗装樹脂成形品500を取り出す型開き工程とを具備する塗装樹脂成形品500の製造方法の発明と捉えることもできる。

上記実施の形態1の塗装樹脂成形品500の製造方法によれば、金型の型締め状態で粘性の低い2液混合型の熱硬化性樹脂からなる塗料が塗装用キャビティ400のクリアランス400Cに充填されるものであり、しかも、パーティング面300が高精度な平滑面であることでメタルタッチするから、2液混合型の熱硬化性樹脂からなる塗料が塗装用キャビティ400のクリアランス400Cに充填されたときでも、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への漏れ(侵入)を抑制でき、バリの発生を防止できる。

即ち、型締めによって型内塗装用固定側型板13A及び可動側型板23が互いに当接する金型合わせ面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、高精度な平滑面となることで、粘度の低い2液混合型の熱硬化性樹脂からなる塗料がクリアランス400Cに充填されたときでも、パーティング面300のメタルタッチにより、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への塗料の漏れ(侵入)を防止できる。また、塗料が2液混合型の熱硬化性樹脂であるから樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。

更に、型内塗装用固定側金型100A及び可動用側金型200の型締めで、樹脂成形品500Bが配置された塗装用キャビティ400において樹脂成形品500Bと型内塗装用固定側型板13A及び/または可動側型板23との間にクリアランス400Cを形成するものであり、そのクリアランス400Cに型締め状態で塗料が充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23のパーティング面300に塗料が漏れ難いものである。即ち、型内塗装用固定側型板13A及び可動側型板23のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であるうえ、可動側金型200と型内塗装用固定側金型100Aとを型締めした状態で、クリアランス400Cに塗料が充填されものであり、強い型締力で固定した状態の可動側金型200と型内塗装用固定側金型100Aの間のクリアランス400Cに塗料が充填されるから、可動側金型200と型内塗装用固定側金型100Aのパーティング面300に塗料が漏れ難く、よりバリの発生が防止される。

こうして、上記実施の形態1の塗装樹脂成形品500の製造方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

こうして、上記実施の形態1の塗装樹脂成形品500の製造方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

上記実施の形態1の説明は、樹脂成形品用固定側型板13Bを備えた樹脂成形品用固定側金型100Bと可動側型板23とを備えた可動側金型200とを対向させて型締めし、樹脂成形品用固定側型板13Bと可動側型板23との間に成形品用キャビティ800を形成する1次型締め工程と、成形品用キャビティ800に向けて溶融樹脂を射出する射出工程と、可動側金型200と樹脂成形品用固定側金型100Bを冷却し成形品用キャビティ800に充填された溶融樹脂を成形して樹脂成形品500Bとする成形工程と、可動側金型200と樹脂成形品用固定側金型100Bとを型開きする1次型開き工程と、樹脂脂成形品500を保持した可動側金型200に対向する樹脂成形用固定側金型200Bを塗装用固定側金型100Aに切り替える切替工程と、可動側金型200と型内塗装用固定側金型100Aとを対向させて型締めし、可動側金型200と型内塗装用固定側金型100Aとの間に形成され樹脂成形品500Bが配置された塗装用キャビティ400の樹脂成形品500Bとキャビティ形成面310との間のクリアランス400Cを形成する2次型締め工程と、クリアランス400Cに向けて2液混合型の熱硬化性樹脂からなる塗料を射出注入する射出注入工程と、クリアランス400Cに充填され樹脂成形品500Bの表面を被覆した塗料を硬化して塗装樹脂成形品500とする塗装工程と、可動側金型200及び型内塗装用固定側金型100Aの型開きを行い、塗装樹脂成形品500を取り出す二次型開き工程とを具備し、型内塗装用固定側型板13A及び可動側型板23の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である塗装樹脂成形品500の製造方法の発明と捉えることもできる。

上記実施の形態1の塗装樹脂成形品500の製造方法によれば、型内塗装用固定側金型100A及び可動側金型200の型締めによって型内塗装用固定側型板13及び可動側型板23が互いに当接する金型合わせ面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、高精度な平滑面となることで、粘度の低い2液混合型の熱硬化性樹脂からなる塗料がクリアランス400Cに充填されたときでも、パーティング面300のメタルタッチにより、型内塗装用固定側型板13及び可動側型板23のパーティング面300への塗料の漏れ(侵入)を防止できる。また、塗料が2液混合型の熱硬化性樹脂であるから樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。

更に、型内塗装用固定側金型100A及び可動用側金型200の型締めで、樹脂成形品500Bが配置された塗装用キャビティ400において樹脂成形品500Bと型内塗装用固定側型板13との間にクリアランス400Cを形成するものであり、そのクリアランス400Cに型締め状態で塗料が充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23の合わせ面であるパーティング面300に塗料が漏れ難いものである。即ち、型内塗装用固定側型板13A及び可動側型板23のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であるうえ、可動側金型200と型内塗装用固定側金型100Aとを型締めした状態で、クリアランス400Cに塗料が充填されものであり、強い型締力で固定した状態の可動側金型200と型内塗装用固定側金型100Aの間のクリアランス400Cに塗料が充填されるから、可動側金型200と型内塗装用固定側金型100Aの合わせ面であるパーティング面300に塗料が漏れ難く、バリの発生がより防止される。

こうして、上記実施の形態1の塗装樹脂成形品500の製造方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

こうして、上記実施の形態1の塗装樹脂成形品500の製造方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

上記実施の形態1の説明は、型内塗装用固定側型板13Aを備えた型内塗装用固定側金型100Aと可動側型板23を備えた可動側金型200とからなり型内塗装用固定側型板13A及び可動側型板23の間のパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である型内塗装用金型10Aの型内塗装用固定側金型100A及び可動側型板200を型締めして、型内塗装用固定側型板13A及び可動側型板23の間に配置された樹脂成形品500と型内塗装用固定側型板13及び/または可動側型板23との間にクリアランス400Cを形成し、クリアランス400Cに熱硬化性樹脂からなる塗料を充填して、樹脂成形品500Bを塗装する型内塗装方法の発明と捉えることもできる。

よって、上記実施の形態1の型内塗装方法によれば、金型の型締め状態で粘性の低い2液混合型の熱硬化性樹脂からなる塗料が塗装用キャビティ400のクリアランス400Cに充填されるものであり、しかも、パーティング面300が高精度な平滑面であることでメタルタッチするから、2液混合型の熱硬化性樹脂からなる塗料が塗装用キャビティ400のクリアランス400Cに充填されたときでも、型内塗装用固定側型板13A及び可動側型板23の合わせ面であるパーティング面300への漏れ(侵入)を抑制でき、バリの発生を防止できる。

即ち、型締めによって型内塗装用固定側型板13A及び可動側型板23が互いに当接する金型合わせ面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、高精度な平滑面となることで、粘度の低い2液混合型の熱硬化性樹脂からなる塗料がクリアランス400Cに充填されたときでも、パーティング面300のメタルタッチにより、型内塗装用固定側型板13A及び可動側型板23のパーティング面300への塗料の漏れ(侵入)を防止できる。また、塗料が2液混合型の熱硬化性樹脂であるから樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。こうして、上記実施の形態1の型内塗装方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

また、上記実施の形態1の説明は、樹脂成形品用固定側型板13Bを備えた樹脂成形品用固定側金型100Bと可動側型板23を備えた可動側金型200を対向して樹脂形成用金型10Bを形成し、成形品用金型10Bの樹脂成形品用固定側金型100B及び可動側金型200を型締めして、樹脂成形品用固定側型板13B及び可動側型板23の間に成形品用キャビティ800を形成し、成形品用キャビティ800に溶融樹脂を充填し固化させて樹脂成形品500Bを形成し、樹脂成形品用固定側金型100B及び可動側金型200を型開きし、樹脂成形品500Bを保持した可動側金型200に対向する樹脂成形品用固定側金型100Bを型内塗装用固定側金型100Aに切替え、樹脂成形品500Bを保持した可動側金型200と型内塗装用固定側金型100Aとを対向させて、型内塗装用固定側型板13A及び可動側型板23の間のパーティング面の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下である型内塗装用金型10Aを形成し、型内塗装用固定側金型100A及び可動側金型200を型締めして、型内塗装用固定側型板13A及び可動側型板23の間に配置された樹脂成形品500Bと型内塗装用固定側型板13A及び/または可動側型板23との間にクリアランス400Cを形成し、クリアランス400Cに2液混合型の熱硬化性樹脂からなる塗料を充填して、樹脂成形品500Bを塗装する2色成形方法の発明と捉えることもできる。

上記実施の形態1の型内塗装方法によれば、型内塗装用固定側金型100A及び可動側金型200の型締めによって型内塗装用固定側型板13及び可動側型板23が互いに当接する金型合わせ面であるパーティング面300の表面粗さRzが0.8μm以下、好ましくは、0.6μm以下、より好ましくは、0.4μm以下、更に好ましくは、0.2μm以下であることにより、高精度な平滑面となることで、粘度の低い2液混合型の熱硬化性樹脂からなる塗料がクリアランス400Cに充填されたときでも、パーティング面300のメタルタッチにより、型内塗装用固定側型板13及び可動側型板23のパーティング面300への塗料の漏れ(侵入)を防止できる。また、塗料が2液混合型の熱硬化性樹脂であるから樹脂成形品500Bとキャビティ形成面310の間の塗装用クリアランス400Cに塗料を十分に行き渡らせることができる。更に、型内塗装用固定側金型100A及び可動用側金型200の型締めで、樹脂成形品500Bが配置された塗装用キャビティ400において樹脂成形品500Bと型内塗装用固定側型板13や可動側型板23との間にクリアランス400Cを形成するものであり、そのクリアランス400Cに型締め状態で塗料が充填するものであることによっても、型内塗装用固定側型板13A及び可動側型板23のパーティング面300に塗料が漏れ難いものである。

こうして、上記実施の形態1の2色成形方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

こうして、上記実施の形態1の2色成形方法によれば、塗料の充填不良を生じさせることなくバリの発生を抑制できる。

上記実施の形態1では、樹脂成形品500Bを成形する成形品用固定側金型100Bと、樹脂成形品500Bの表面に2液混合型の熱硬化性樹脂からなる塗料を塗装成形する塗装用固定側金型100Aとの2種類の固定側金型を用い、成形品用金型10Bによる樹脂成形品500Bの射出成形後に成形品用固定側金型100Bから塗装用固定側金型100Aに交換して、塗装用固定側金型100A内に配置した樹脂成形品500Bとの間にクリアランス400Cを形成し、そのクリアランス400Cに2液混合型の熱硬化性樹脂からなる塗料を射出注入して、樹脂成形品500Bの表面に2液混合型の熱硬化性樹脂からなる塗料を塗装する。

よって、型内塗装用固定側金型100Aと樹脂成形用固定側金型100Bとが別途に形成され、成形品用金型10Bに塗料を通す流路を設けるものでないから、金型の設計自由度を高めることができる。また、1つの固定側金型を成形及び塗装で併用する場合のように限れられた成形時間内での昇温及び降温の温度制御を要せず、成形サイクルを短縮でき、複雑な温度調節機構を要さないことでも設計自由度を高めることができ、また、省エネ化を図ることもできる。

よって、型内塗装用固定側金型100Aと樹脂成形用固定側金型100Bとが別途に形成され、成形品用金型10Bに塗料を通す流路を設けるものでないから、金型の設計自由度を高めることができる。また、1つの固定側金型を成形及び塗装で併用する場合のように限れられた成形時間内での昇温及び降温の温度制御を要せず、成形サイクルを短縮でき、複雑な温度調節機構を要さないことでも設計自由度を高めることができ、また、省エネ化を図ることもできる。

ところで、本発明を実施する場合、2色成形金型1は、成形品用固定側金型100Bと塗装用固定側金型100Aとを図示しない固定盤側の対称位置に並設し、その対向位置に1対の可動側金型200を配置し、それらを図示しない可動盤の内面に設けた回転板に取付けてその回転板を中央に連結した可動盤内の回転シャフトにより往復回転して、1対の可動側金型200の入れ替えを行うようにしてもよい。或いは、回転盤の表裏面に1対の可動側金型200を配置し表裏を回転することによって切り替えてもよい。

この場合には、1対の可動側金型200のうち一方で樹脂成形品500Bの射出成形が終了したのち、型開きして、回転板を回転し、塗装用固定側金型100Aと対面して型閉じして塗料による塗装を行う。この間、1対の可動側金型200のうち他方で成形品用固定側金型100Bと対面して型閉じして射出成形を行う。

つまり、2以上の可動側金型200を使用すれば、1つの可動側金型200と樹脂成形品用固定側金型100Bとを型閉じして、樹脂成形品500Bを形成するための成形品用キャビティ800を可動側金型200と樹脂成形品用固定側金型100Bとの間に形成し、成形品用キャビティ800内に成形品用樹脂を充填し冷却固化させて樹脂成形品500Bを形成する工程と、別の樹脂成形品500Bを保持する他の可動側金型200と塗装用固定側金型100Aとを型閉じして、樹脂成形品500Bを熱硬化性樹脂からなる塗料で塗装するための塗装用キャビティ400のクリアランス400Cを樹脂成形品500Bと塗装用固定側金型100Aとの間に形成し、クリアランス400C内に塗料を注入して固化させる工程を同時に行うことができる。

なお、2以上の可動側金型200は、可動側型板23の形状を同一のものとしてもよいし、異にしてもよい。

この場合には、1対の可動側金型200のうち一方で樹脂成形品500Bの射出成形が終了したのち、型開きして、回転板を回転し、塗装用固定側金型100Aと対面して型閉じして塗料による塗装を行う。この間、1対の可動側金型200のうち他方で成形品用固定側金型100Bと対面して型閉じして射出成形を行う。

つまり、2以上の可動側金型200を使用すれば、1つの可動側金型200と樹脂成形品用固定側金型100Bとを型閉じして、樹脂成形品500Bを形成するための成形品用キャビティ800を可動側金型200と樹脂成形品用固定側金型100Bとの間に形成し、成形品用キャビティ800内に成形品用樹脂を充填し冷却固化させて樹脂成形品500Bを形成する工程と、別の樹脂成形品500Bを保持する他の可動側金型200と塗装用固定側金型100Aとを型閉じして、樹脂成形品500Bを熱硬化性樹脂からなる塗料で塗装するための塗装用キャビティ400のクリアランス400Cを樹脂成形品500Bと塗装用固定側金型100Aとの間に形成し、クリアランス400C内に塗料を注入して固化させる工程を同時に行うことができる。

なお、2以上の可動側金型200は、可動側型板23の形状を同一のものとしてもよいし、異にしてもよい。

このように並設した成形品用固定側金型100Bと塗装用固定側金型100Aに対して、1対の可動側金型200を回転移動により交互に入れ替えるようにした場合には、型開き毎に回転盤を回転させ、樹脂成形と塗装が同時に行えるので、単位時間当たりのショット数を増やすことができ、成形品用固定側金型100Bと塗装用固定側金型100Aを、可動側金型200に対してスライド移動により交互に入れ替える方式よりも生産効率が高く、多量生産に好適となる。

即ち、可動側金型200と塗装用固定側金型100Aによって樹脂成形品500Bを塗装する間、可動側金型200と成形品用固定側金型100Bによって別の樹脂成形品500Bを形成することができ、樹脂成形品500Bの形成と同時に塗装樹脂成形品500の製造ができ、量産に適する。

即ち、可動側金型200と塗装用固定側金型100Aによって樹脂成形品500Bを塗装する間、可動側金型200と成形品用固定側金型100Bによって別の樹脂成形品500Bを形成することができ、樹脂成形品500Bの形成と同時に塗装樹脂成形品500の製造ができ、量産に適する。

なお、上記では、成形品用固定側金型100Bと塗装用固定側金型100Aとを固定盤に固定し、1対の可動側金型200が射出成形装置の図示しない可動盤または可動盤に取付けた回転盤に固定する説明としたが、1対の可動側金型200を固定盤に固定し、成形品用固定側金型100Bと塗装用固定側金型100Aとを射出成形装置の可動盤または可動盤に取付けた回転盤に固定してもよい。また、成形品用固定側金型100Bと塗装用固定側金型100Aとが表裏一体に固定され、可動側金型200と対向するように表裏を回転することによって切り替えてもよい。

また、本発明を実施する場合には、塗装用固定側型板13Aや可動側型板23のキャビティ形成面310には、鏡面加工や、シボ加工、ボス加工等を施し、それを塗装面に転写するようにしてもよい。

ところで、上記実施の形態1の型内塗装用金型10Aでは、ピンゲート構造とし2液混合型の熱硬化性樹脂からなる塗料の流路が型内塗装用固定側金型100A側に形成されているが、本発明を実施する場合には、ピンゲート構造に限定されず、塗料の流路が可動側金型200側に形成されるものであってもよい。即ち、塗料の流路は型内塗装用固定側金型100A及び/または可動側金型200に形成することができる。

また、上記実施の形態1の型内塗装用金型10Aにおいては、2液混合型の熱硬化性樹脂からなる塗料が充填されるクリアランス400Cをキャビティ400に配置した樹脂成形品500Bの一方面側に形成し、即ち、型内塗装用固定側型板13Aと塗装用キャビティ400に配置した樹脂成形品500Bの間にクリアランス400Cを設け、樹脂成形品500Bの一方面に2液混合型の熱硬化性樹脂からなる塗料を塗装する説明としたが、本発明を実施する場合には、塗装用キャビティ400に配置した樹脂成形品500の一方面及び他方面の両面側にクリアランス400Cを形成し、即ち、型内塗装用固定側型板13Aと塗装用キャビティ400に配置した樹脂成形品500Bの間にクリアランス400Cを設けると共に、可動側型板23と塗装用キャビティ400に配置した樹脂成形品500Bとの間にもクリアランス400Cを設け、樹脂成形品500Bの周囲面全体に2液混合型の熱硬化性樹脂からなる塗料を塗装するようにしてもよい。

特に、従来の樹脂タッチによりバリの発生を防止するものでは、樹脂成形品500の一方面しか2液混合型の熱硬化性樹脂からなる塗料を塗装できない構成であるのに対し、本発明においては、パーティング面300を所定の表面粗さとしてメタルタッチを実現したことにより、バリの発生を防止できるうえ、樹脂成形品500Bの両面(周囲面全体)に2液混合型の熱硬化性樹脂からなる塗料を流すことが可能となり、両面(周囲面全体)が2液混合型の熱硬化性樹脂により塗装された塗装樹脂成形品500を得ることが可能となる。

[実施の形態2]

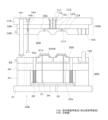

次に、本発明の実施の形態2に係る射出成形用金型10について、図16乃至図21を参照して、説明する。

本実施の形態2において、射出成形装置を構成する射出成形用金型10は、単色成形に用いられ、固定側金型100及び可動型金型200から構成され、固定側金型100及び可動型金型200を閉じる(型締めする)ことによって2液混合型の熱硬化性樹脂からなる樹脂成形品50の形状に対応するキャビティ400を形成し、このキャビティ400に2液混合型の熱硬化性樹脂を充填して成形し、固定側金型100及び可動型金型200を開く(型開きする)ことによってキャビティ400内で成形された2液混合型の熱硬化性樹脂からなる樹脂成形品50が取り出されるようになっている。

なお、2液混合型の熱硬化性樹脂成形用の射出成形用金型10の材料としても、例えば、機械構造用炭素鋼(S45C,S50C,S55C等)、クロムモリブデン鋼(SCM4等)、炭素工具鋼(SK7等)、ダイス鋼(SKD4,SKD5,SKD6,SKD61等)、高速度鋼(SKH2等)等が使用される。

次に、本発明の実施の形態2に係る射出成形用金型10について、図16乃至図21を参照して、説明する。

本実施の形態2において、射出成形装置を構成する射出成形用金型10は、単色成形に用いられ、固定側金型100及び可動型金型200から構成され、固定側金型100及び可動型金型200を閉じる(型締めする)ことによって2液混合型の熱硬化性樹脂からなる樹脂成形品50の形状に対応するキャビティ400を形成し、このキャビティ400に2液混合型の熱硬化性樹脂を充填して成形し、固定側金型100及び可動型金型200を開く(型開きする)ことによってキャビティ400内で成形された2液混合型の熱硬化性樹脂からなる樹脂成形品50が取り出されるようになっている。

なお、2液混合型の熱硬化性樹脂成形用の射出成形用金型10の材料としても、例えば、機械構造用炭素鋼(S45C,S50C,S55C等)、クロムモリブデン鋼(SCM4等)、炭素工具鋼(SK7等)、ダイス鋼(SKD4,SKD5,SKD6,SKD61等)、高速度鋼(SKH2等)等が使用される。

固定側金型100は、射出成形装置に固定される側で、固定側取付板11と、ランナーストリッパープレート12と、固定側型板(キャビティプレート、固定側主板、または雌型ともいう)13とから構成されている。

固定側取付板11は、射出成形装置の基盤上に固定される固定盤(図示せず)に取付けられるものである。この固定側取付板11には、必要に応じ、固定盤の中央に形成されている開口に対応させる位置決め用のロケートリング(図示せず)を締め付けボルト等により取付けることができ、中央に孔が形成されているロケートリングを固定盤中央に開いている開口に合わせることで、樹脂の注入機のノズルNと固定側金型100内に設けられた1次スプルー111との位置を精度よく合わせることができる。

ランナーストリッパープレート12は、スプルー・ランナー樹脂60を樹脂成形品50から切り離すためのものであり、固定側取付板11と固定側型板13との間に配置している。

固定側型板13は、可動側型板23との間で、キャビティ400を形成するものであり、ランナーストリッパープレート12との対向面とは反対側の面が可動側型板23と対向するパーティング面300である。なお、図16乃至図21においては、固定側型板13側のパーティング面300におけるキャビティ形成面310が凹状に形成されている。

固定側型板13は、可動側型板23との間で、キャビティ400を形成するものであり、ランナーストリッパープレート12との対向面とは反対側の面が可動側型板23と対向するパーティング面300である。なお、図16乃至図21においては、固定側型板13側のパーティング面300におけるキャビティ形成面310が凹状に形成されている。

そして、固定側取付板11及びランナーストリッパープレート12には、それらを貫通してスプルーブッシュ119が設けられている。このスプルーブッシュ119には、注入機のノズルNから射出注入された2液混合型の熱硬化性樹脂が射出成形用金型10内で最初に流れ込む樹脂流路である1次スプルー111として、樹脂の流れていく方向に向かって径大な円錐形の貫通孔が形成されている。この1次スプルー111は、2液混合型の熱硬化性樹脂の射出注入方向と同軸に設けられている。なお、スプルーブッシュ119は、例えば、注入機のノズルNが密着されるフランジ状のノズルタッチ部とノズルタッチ部に密着されたノズルNから射出された2液混合型の熱硬化性樹脂が流入する樹脂流路としての1次スプルー111が内部に形成された円筒部とから構成され、固定側取付板11及びランナーストリッパープレート12に挿設されて、固定側取付板11に螺子等の固定具で取付け固定されている。

ランナーストリッパープレート12と固定側型板13との間には、1次スプルー111に連通する樹脂流路であるランナー112が1次スプルー111の長さ方向に対して略直角方向に設けられている。

また、固定側型板13には、ランナー112に連通する樹脂流路である2次スプルー113が2液混合型の熱硬化性樹脂の射出注入方向に並行に設けられている。

そして、2次スプルー113の先端部には、固定側型板13のキャビティ形成面310にゲート口を形成したピンゲート114が設けられている。このピンゲート114は、2次スプルー113の軸心上に設けられ、樹脂流路で最小径となる部分であり、固定側型板13のキャビティ形成面310で開口したゲート口を有し、二次スプルー113及びキャビティ400に連通する。

また、固定側型板13には、ランナー112に連通する樹脂流路である2次スプルー113が2液混合型の熱硬化性樹脂の射出注入方向に並行に設けられている。

そして、2次スプルー113の先端部には、固定側型板13のキャビティ形成面310にゲート口を形成したピンゲート114が設けられている。このピンゲート114は、2次スプルー113の軸心上に設けられ、樹脂流路で最小径となる部分であり、固定側型板13のキャビティ形成面310で開口したゲート口を有し、二次スプルー113及びキャビティ400に連通する。