JP2025041253A - 電磁波シールドシート - Google Patents

電磁波シールドシート Download PDFInfo

- Publication number

- JP2025041253A JP2025041253A JP2023148439A JP2023148439A JP2025041253A JP 2025041253 A JP2025041253 A JP 2025041253A JP 2023148439 A JP2023148439 A JP 2023148439A JP 2023148439 A JP2023148439 A JP 2023148439A JP 2025041253 A JP2025041253 A JP 2025041253A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- conductive layer

- conductive

- magnetic

- nonwoven fabric

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Laminated Bodies (AREA)

- Shielding Devices Or Components To Electric Or Magnetic Fields (AREA)

Abstract

【課題】電磁波シールド性に優れた電磁波シールドシートを提供する。

【解決手段】第1導電層と第2導電層と第3導電層とを備えた電磁波シールドシートであって、前記電磁波シールドシートの一方の主面が第1導電層であり、他方の主面が第2導電層であり、前記第1導電層と前記第2導電層との間に前記第3導電層を有し、前記第1導電層と前記第3導電層との間に第1磁性体層を含み、前記第3導電層と前記第2導電層との間に第2磁性体層を含み、前記第1導電層、前記第2導電層、及び前記第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造であり、前記第1磁性体層及び前記第2磁性体層はいずれも磁性材料を含むことを特徴とする電磁波シールドシート。

【選択図】なし

【解決手段】第1導電層と第2導電層と第3導電層とを備えた電磁波シールドシートであって、前記電磁波シールドシートの一方の主面が第1導電層であり、他方の主面が第2導電層であり、前記第1導電層と前記第2導電層との間に前記第3導電層を有し、前記第1導電層と前記第3導電層との間に第1磁性体層を含み、前記第3導電層と前記第2導電層との間に第2磁性体層を含み、前記第1導電層、前記第2導電層、及び前記第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造であり、前記第1磁性体層及び前記第2磁性体層はいずれも磁性材料を含むことを特徴とする電磁波シールドシート。

【選択図】なし

Description

本発明は電磁波シールドシートに関する。

プリント配線基板、電子部品、アンテナ等の各種機器から発生する電磁波は互いに干渉するため、他の電気回路や電子部品に影響を与えて誤動作等を引き起こす場合がある。したがって、電磁波シールドシートを用いて各種機器の電磁波シールド性を高めることにより、各種機器の誤作動を防ぐことが求められている。

電磁波シールドシートとして、例えば、特許文献1には、低周波電磁波を遮蔽するための多層材料が開示されており、前記多層材料は、複数の反復する材料交互層セットを含んでおり、各々の反復する交互層セットが導電層と磁性層とを含む多層材料であることが開示されている。また、特許文献2には、アルミニウム箔層と、接着剤層と、基材層とを含む不燃性電磁波シールド積層体が開示されており、前記アルミニウム箔層は、前記不燃性電磁波シールド積層体の片面または両面の最表層であり、前記接着剤層は、アルミニウム箔層を接着する層であり、前記基材層がスパンボンド層を含むことが開示されている。

しかし、特許文献1では、約1MHz未満の周波数を有する電磁波を遮蔽することに特化する旨の記載がされており、多層材料の具体例として挙げられている図2~図4には導電層と磁性層との交互層セットが複数備えられた多層材料しか開示されておらず、このような積層構造では周波数10~100MHz程度での電磁波シールド性が不十分であるという問題があった。また、特許文献2は電磁波シールド積層体に関する発明ではあるもののスパンボンド層を含むことにより耐熱性を高めることを目的としており、電磁波シールド性については改善の余地があった。

本発明は、電磁波シールド性に優れた電磁波シールドシートを提供することを目的とする。

すなわち、本発明は、以下の発明を含む。

[1]第1導電層と第2導電層と第3導電層とを備えた電磁波シールドシートであって、前記電磁波シールドシートの一方の主面が前記第1導電層であり、他方の主面が前記第2導電層であり、前記第1導電層と前記第2導電層との間に前記第3導電層を有し、前記第1導電層と前記第3導電層との間に第1磁性体層を含み、前記第3導電層と前記第2導電層との間に第2磁性体層を含み、前記第1導電層、前記第2導電層、及び前記第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造であり、前記第1磁性体層及び前記第2磁性体層はいずれも磁性材料を含むことを特徴とする電磁波シールドシート。

[2]前記導電膜を構成する導電性材料は導電性高分子、金属、金属酸化物、及び炭素系材料からなる群より選択される少なくとも1種を含む前記[1]に記載の電磁波シールドシート。

[3]前記磁性材料は軟磁性材料である前記[1]又は[2]に記載の電磁波シールドシート。

[4]前記電磁波シールドシートに含まれる導電膜の厚さの合計が3μm以下である前記[1]~[3]のいずれかに記載の電磁波シールドシート。

[5]中間層としてさらに不織布層を含む前記[1]~[4]のいずれかに記載の電磁波シールドシート。

[6]前記不織布層はポリエステル樹脂を含む前記[5]に記載の電磁波シールドシート。

[7]厚さが900μm以下であり、KEC法で測定される100MHzでの磁界シールド性が20dB以上であり、10MHzでの電界シールド性が70dB以上である前記[1]~[6]のいずれかに記載の電磁波シールドシート。

[1]第1導電層と第2導電層と第3導電層とを備えた電磁波シールドシートであって、前記電磁波シールドシートの一方の主面が前記第1導電層であり、他方の主面が前記第2導電層であり、前記第1導電層と前記第2導電層との間に前記第3導電層を有し、前記第1導電層と前記第3導電層との間に第1磁性体層を含み、前記第3導電層と前記第2導電層との間に第2磁性体層を含み、前記第1導電層、前記第2導電層、及び前記第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造であり、前記第1磁性体層及び前記第2磁性体層はいずれも磁性材料を含むことを特徴とする電磁波シールドシート。

[2]前記導電膜を構成する導電性材料は導電性高分子、金属、金属酸化物、及び炭素系材料からなる群より選択される少なくとも1種を含む前記[1]に記載の電磁波シールドシート。

[3]前記磁性材料は軟磁性材料である前記[1]又は[2]に記載の電磁波シールドシート。

[4]前記電磁波シールドシートに含まれる導電膜の厚さの合計が3μm以下である前記[1]~[3]のいずれかに記載の電磁波シールドシート。

[5]中間層としてさらに不織布層を含む前記[1]~[4]のいずれかに記載の電磁波シールドシート。

[6]前記不織布層はポリエステル樹脂を含む前記[5]に記載の電磁波シールドシート。

[7]厚さが900μm以下であり、KEC法で測定される100MHzでの磁界シールド性が20dB以上であり、10MHzでの電界シールド性が70dB以上である前記[1]~[6]のいずれかに記載の電磁波シールドシート。

本発明の電磁波シールドシートは、所定の層構成とすることにより、非常に薄いシートとした場合であっても電磁波シールド性に優れている。

本発明の電磁波シールドシートは、第1導電層と第2導電層と第3導電層とを備えており、一方の主面が第1導電層であり、他方の主面が第2導電層である。なお、主面とは電磁波シールドシートの積層方向(厚さ方向)に垂直方向の表面を指す。

また、本発明の電磁波シールドシートは、第1導電層と第2導電層との間に第3導電層を有し、第1導電層と第3導電層との間に第1磁性体層を含み、第3導電層と第2導電層との間に第2磁性体層を含む。

<導電層>

第1導電層、第2導電層、及び第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造である。換言すると、第1導電層、第2導電層、及び第3導電層の積層構造は、樹脂層/導電膜又は導電膜/樹脂層/導電膜の積層構造である。

第1導電層、第2導電層、及び第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造である。換言すると、第1導電層、第2導電層、及び第3導電層の積層構造は、樹脂層/導電膜又は導電膜/樹脂層/導電膜の積層構造である。

樹脂層を構成する樹脂は、電磁波シールド性を阻害しない限り、特に限定されないが、ポリオレフィン樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリウレタン樹脂、アクリル樹脂からなる群より選択される少なくとも1種を含むことが好ましく、ポリエステル樹脂を含むことがより好ましく、ポリエチレンテレフタレート樹脂を含むことがさらに好ましい。

導電膜は導電性材料から形成された層であり、厚さ25~150nmであれば特に限定されない。なお、導電膜に含まれる導電性材料については後述する。

本発明の電磁波シールドシートには、第1~3導電層の他に導電層を含んでもよい。以下では、第1~3導電層以外の導電層を「その他の導電層」という。その他の導電層は、上述の積層構造であってもよく、導電性材料を主とした層であってもよいが、上述の積層構造であることが好ましい。本発明では、所定の層構成とすることにより、導電性材料を主とした層を用いなくても、優れた電磁波シールド性を備えたシートを得ることができる。そのため、本発明では、本発明の電磁波シールドシートは、厚さ3μmを超え、かつ、導電性材料が90質量%以上含まれる導電層を有さないことが好ましく、厚さ1μmを超え、かつ、導電性材料が90質量%以上含まれる導電層を有さないことがより好ましく、厚さ150nmを超え、かつ、導電性材料が90質量%以上含まれる導電層を有さないことがさらに好ましい。

導電性材料を主としたその他の導電層は、導電性材料が90質量%以上であればよく、100質量%(導電層は導電性材料のみからなる)であってもよい。

以下、導電層の好適な態様を記載するが、特段の記載がない限り、「導電層」という記載は第1導電層、第2導電層、第3導電層、及びその他の導電層の各層を指し、「導電膜」という記載は第1導電層、第2導電層、第3導電層、及びその他の導電層に設けられた導電膜の各膜を指す。

導電膜又は導電性材料を主としたその他の導電層に含まれる導電性材料は、特に限定されないが、導電性高分子、金属、金属酸化物、及び炭素系材料からなる群より選択される少なくとも1種を含むことが好ましく、金属であることがより好ましい。導電性材料は、1種のみであってもよく、2種以上であってもよい。

導電性高分子としては、例えば、ポリアセチレン、ポリピロール、ポリ(3,4-エチレンジオキシチオフェン)、ポリ(3,4-エチレンジオキシチオフェン)/ポリスチレンスルホネート、ポリチオフェン、ポリアニリン、ポリ(p-フェニレン)、ポリフルオレン、ポリカルバゾール、ポリシランなどが挙げられる。

金属としては、例えば、金、銀、銅、アルミニウム等の単体金属;1種又は2種以上のこれら単体金属を含む合金等が挙げられ、中でもアルミニウムであることが好ましい。

金属酸化物としては、例えばスズドープ酸化インジウム(ITO)、アンチモンドープ酸化スズ(ATO)、フッ素ドープ酸化スズ(FTO)などが挙げられる。

炭素系材料としては、例えば、カーボンナノチューブ、カーボンナノファイバー、CNナノチューブ、CNナノファイバー、BCNナノチューブ、BCNナノファイバー、グラフェン、カーボンマイクロコイル、カーボンナノコイル、カーボンナノホーン、カーボンナノウォール、カーボンブラック等の炭素骨格を有する化合物が挙げられる。

導電層の厚さは、4~100μmであることが好ましく、6~60μmであることがより好ましく、8~40μmであることがさらに好ましく、10~20μmであることが特に好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、導電層が単層当たり100μm以下という非常に薄い電磁波シールドシートであっても電磁波シールド性を高めることができる。

導電層の目付は、5~100g/m2であることが好ましく、10~70g/m2であることがより好ましく、15~40g/m2であることがさらに好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、導電層が単層当たり100g/m2以下という低い目付であっても電磁波シールド性を高めることができる。

導電層において、樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成されており、樹脂層の少なくとも一方の表面に厚さ30~100nmの導電膜が形成されていることが好ましく、樹脂層の少なくとも一方の表面に厚さ35~75nmの導電膜が形成されていることがより好ましく、樹脂層の少なくとも一方の表面に厚さ40~60nmの導電膜が形成されていることがさらに好ましい。換言すると、本発明では、厚さが上述の上限値を超える導電膜を含まない電磁波シールドシートとすることができ、厚さが上述の上限値を超える導電膜を含まない電磁波シールドシートであっても所定の層構成とすることにより、電磁波シールド性を高めることができる。導電膜の製膜方法は特に限定されず、例えば、蒸着、スパッタリング、気層成長法等の方法が挙げられる。樹脂層の両面に導電膜が設けられた導電層である場合、両面共に厚さが上記範囲内であることが好ましい。

全ての導電層の厚さの合計は、200μm以下であることが好ましく、150μm以下であることがより好ましく、100μm以下であることがさらに好ましく、75μm以下であることが特に好ましく、50μm以下が最も好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、導電層の厚さの合計が200μm以下という非常に薄い電磁波シールドシートであっても優れた電磁波シールド性を有する。厚さの下限は特に限定されないが、例えば10μm以上であり、20μm以上であることが好ましい。

全ての導電層の目付の合計は、20~200g/m2であることが好ましく、30~150g/m2であることがより好ましく、40~100g/m2であることがさらに好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、導電層全体で200g/m2以下という低い目付であっても優れた電磁波シールド性を有する。

全ての導電膜の厚さの合計は3μm以下であることが好ましく、30nm~1μmであることがより好ましく、50~800nmであることがさらに好ましく、100~500nmであることが特に好ましく、150~300nmであることが最も好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、導電膜の厚さの合計が3μm以下という非常に薄い電磁波シールドシートであっても優れた電磁波シールド性を有する。

第1導電層と第3導電層との間隔は50~500μmであることが好ましく、75~400μmであることがより好ましく、100~300μmであることがさらに好ましく、125~200μmであることが特に好ましい。本発明では電磁波シールドシートを上述の層構成とする場合、第1導電層に設けられた導電膜と第3導電層に設けられた導電膜とが適度に離れて位置することにより電磁波シールド性を高めることができる。第2導電層と第3導電層との間隔は50~500μmであることが好ましく、75~400μmであることがより好ましく、100~300μmであることがさらに好ましく、125~200μmであることが特に好ましい。本発明では電磁波シールドシートを上述の層構成とする場合、第2導電層に設けられた導電膜と第3導電層に設けられた導電膜とが適度に離れて位置することにより電磁波シールド性を高めることができる。なお、第1導電層と第3導電層との間隔は、第3導電層に最も近い第1導電層の表面と第1導電層に最も近い第3導電層の表面との間隔を指し、第2導電層と第3導電層との間隔は、第3導電層に最も近い第2導電層の表面と第2導電層に最も近い第3導電層の表面との間隔を指す。

第1導電層と第2導電層の少なくとも一方が樹脂層の一方の表面のみに導電膜が形成された積層構造である(樹脂層/導電膜の積層構造である)場合、主面側に樹脂層が位置する場合であっても導電膜が位置する場合であっても電磁波シールド性に大きく影響しないため、主面側に樹脂層が位置してもよく導電膜が位置していてもよい。よって、第1導電層と第2導電層が共に樹脂層の一方の表面のみに導電膜が形成された積層構造である場合、一方の主面が樹脂層で他方の主面が導電膜であってもよく、両主面が導電膜であってもよく、両主面が樹脂層であってもよい。なお、第1導電層と第2導電層のいずれも樹脂層の両方の表面に導電膜が形成された積層構造である(導電膜/樹脂層/導電膜の積層構造である)場合、本発明の電磁波シールドシートは、両主面が導電膜となる。

<磁性体層>

第1磁性体層及び第2磁性体層はいずれも磁性材料を含む。磁性材料としては、金属及び金属酸化物からなる群より選択される少なくとも1種を含むことが好ましく、金属であることがより好ましい。上記金属としては、例えば、鉄、ニッケル、コバルト等の単体金属;センダスト(Fe-Si-Al合金)、ケイ素鋼(Fe-Si合金)、Fe-Al合金、パーマロイ(Fe-Ni合金)、磁性ステンレス(Fe-Cr-Al-Si合金)、ケイ素銅(Fe-Cu-Si合金)、Fe-Si-Cr合金、Fe-Si-Al-Ni系合金、Fe-Ni-Si-Co系合金、Fe-Ni-Si-Co-Cr系合金、Fe系アモルファス合金、Fe系ナノ結晶合金等の合金;が挙げられ、上記金属酸化物としては、AFe2O4(Aは、Mn、Co、Ni、Cu、又はZn)で表されるフェライト;などが挙げられる。中でも、鉄、センダスト、Fe-Si合金、パーマロイ、磁性ステンレス、ケイ素銅等の軟磁性材料であることが好ましく、センダストであることがより好ましい。

第1磁性体層及び第2磁性体層はいずれも磁性材料を含む。磁性材料としては、金属及び金属酸化物からなる群より選択される少なくとも1種を含むことが好ましく、金属であることがより好ましい。上記金属としては、例えば、鉄、ニッケル、コバルト等の単体金属;センダスト(Fe-Si-Al合金)、ケイ素鋼(Fe-Si合金)、Fe-Al合金、パーマロイ(Fe-Ni合金)、磁性ステンレス(Fe-Cr-Al-Si合金)、ケイ素銅(Fe-Cu-Si合金)、Fe-Si-Cr合金、Fe-Si-Al-Ni系合金、Fe-Ni-Si-Co系合金、Fe-Ni-Si-Co-Cr系合金、Fe系アモルファス合金、Fe系ナノ結晶合金等の合金;が挙げられ、上記金属酸化物としては、AFe2O4(Aは、Mn、Co、Ni、Cu、又はZn)で表されるフェライト;などが挙げられる。中でも、鉄、センダスト、Fe-Si合金、パーマロイ、磁性ステンレス、ケイ素銅等の軟磁性材料であることが好ましく、センダストであることがより好ましい。

本発明の電磁波シールドシートは、第1磁性体層及び第2磁性体層の他に磁性体層を含んでもよい。以下では、第1磁性体層及び第2磁性体層以外の磁性体層を「その他の磁性体層」という。その他の磁性体層も磁性材料を含み、その他の磁性体層に含まれる磁性材料については上述のとおりである。

以下、磁性体層の好適な態様を記載するが、特段の記載がない限り、「磁性体層」という記載は第1磁性体層、第2磁性体層、その他の磁性体層の各層を指す。

磁性体層は、磁性材料の他に樹脂を含むことが好ましい。磁性体層に樹脂を含む場合、磁性体層中における磁性材料100質量部に対する樹脂の含有率は30~200質量部であることが好ましく、40~160質量部であることがより好ましく、50~120質量部であることがさらに好ましい。

磁性体層を構成する樹脂は、熱可塑性樹脂が好ましく、具体的には、ポリエステル系樹脂、ポリエステルウレタン系樹脂、ポリアミド系樹脂、ポリアミドイミド系樹脂、フェノキシ系樹脂、オレフィン系樹脂、及びアクリル系樹脂よりなる群から選択される少なくとも1種が好ましく、ポリエステル系樹脂がより好ましい。

磁性体層を構成する樹脂は、熱可塑性樹脂が架橋剤によって架橋された架橋熱可塑性樹脂であってもよく、ポリエステル系樹脂が架橋剤によって架橋された架橋ポリエステル系樹脂であることが好ましい。架橋剤としては、特に限定されず、目的に応じて適宜選択することができるが、例えば、イソシアネート系架橋剤、メラミン系架橋剤、エポキシ系架橋剤などが挙げられ、イソシアネート系架橋剤であることが好ましい。また、架橋剤としては、市販品を用いてもよく、例えば、イソシアネート系架橋剤として、ミリオネート(登録商標)N、コロネート(登録商標)T、コロネート(登録商標)HL、コロネート(登録商標)2030、スプラセック(登録商標)3340、ダルトセック1350、ダルトセック2170、ダルトセック2280(以上、日本ポリウレタン工業株式会社製)等が挙げられ、メラミン系架橋剤として、ニカラック(登録商標)MS-11、ニカラック(登録商標)MS21(以上、株式会社三和ケミカル製)、スーパーベッカミン(登録商標)L-105-60、スーパーベッカミン(登録商標)J-820-60(以上、DIC株式会社製)等が挙げられ、エポキシ系架橋剤として、ハードナーHY951、ハードナーHY957(以上、BASF製)、スミキュアーDTA、スミキュアーTTA(以上、住友化学株式会社製)等が挙げられる。中でも、多官能性イソシアネート化合物であることがより好ましく、市販品として、トリメチロールプロパンとヘキサメチレンジイソシアネートの三量体付加物である東ソー社製コロネート(登録商標)HLが挙げられる。

磁性体層の厚さは、30~500μmであることが好ましく、50~400μmであることがより好ましく、70~350μmであることがさらに好ましく、100~300μmであることが特に好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、磁性体層が単層当たり500μm以下という非常に薄い電磁波シールドシートであっても優れた電磁波シールド性を有する。

磁性体層の目付は、50~400g/m2であることが好ましく、70~300g/m2であることがより好ましく、100~250g/m2であることがさらに好ましく、120~200g/m2であることが特に好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、磁性体層が単層当たり400g/m2以下という低い目付であっても優れた電磁波シールド性を有する。

磁性体層における磁性材料のみの目付が30~350g/m2であることが好ましく、50~300g/m2であることがより好ましく、70~200g/m2であることがさらに好ましく、90~150g/m2であることが特に好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、単層当たり350g/m2以下という少量の磁性材料であっても優れた電磁波シールド性を有する。

全ての磁性体層の厚さの合計は、50~700μmであることが好ましく、100~600μmであることがより好ましく、150~500μmであることがさらに好ましく、200~400μmであることが特に好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、磁性体層の厚さの合計が700μm以下という非常に薄い電磁波シールドシートであっても優れた電磁波シールド性を有する。

全ての磁性体層の目付の合計は、10~700g/m2であることが好ましく、150~500g/m2であることがより好ましく、200~400g/m2であることがさらに好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、磁性体層全体で700g/m2以下という低い目付であっても優れた電磁波シールド性を有する。

本発明の電磁波シールドシートにおいて、磁性材料のみの目付の合計が50~500g/m2であることが好ましく、70~400g/m2であることがより好ましく、100~300g/m2であることがさらに好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、シート全体で500g/m2以下という少量の磁性材料であっても優れた電磁波シールド性を有する。

<不織布層>

本発明の電磁波シールドシートは、中間層としてさらに不織布層を含んでもよい。すなわち、第1導電層と第3導電層との間や第3導電層と第2導電層との間に磁性体層のみならず不織布層も含んでもよい。不織布層を含むことにより、厚さ方向のクッション性と弾発性が向上し、凹凸のある箇所や屈曲した箇所への設置が容易になる。本発明の電磁波シールドシートは、不織布層を1層のみ含んでいてもよく2層以上含んでいてもよい。

本発明の電磁波シールドシートは、中間層としてさらに不織布層を含んでもよい。すなわち、第1導電層と第3導電層との間や第3導電層と第2導電層との間に磁性体層のみならず不織布層も含んでもよい。不織布層を含むことにより、厚さ方向のクッション性と弾発性が向上し、凹凸のある箇所や屈曲した箇所への設置が容易になる。本発明の電磁波シールドシートは、不織布層を1層のみ含んでいてもよく2層以上含んでいてもよい。

不織布層を構成する不織布は、特に限定されず、例えば、ポリエステル不織布、ポリプロピレン不織布、ポリアミド不織布、ポリウレタン不織布などが挙げられるが、不織布層はポリエステル樹脂を含むことが好ましく、不織布層を構成する不織布はポリエステル不織布であることがより好ましい。

不織布層を構成する不織布は、乾式法、湿式法、スパンボンド法、メルトブロー法、フラッシュ紡糸法、サーマルボンド法、ケミカルボンド法、ニードルパンチ法、スパンレース法、スチームジェット法等の公知の方法により得られたものを用いることができる。また、不織布層を構成する不織布は、市販品を用いてもよい。

不織布層の厚さは、700μm以下であることが好ましく、600μm以下であることがより好ましく、500μm以下であることがさらに好ましい。厚さの下限は特に限定されないが、例えば100μm以上であり、200μm以上であることが好ましい。なお、電磁波シールドシートに複数の不織布層が設けられている場合、上述の不織布層の厚さは電磁波シールドシートに設けられている全ての不織布層の厚さの合計を指す。

不織布層の目付は、20~300g/m2であることが好ましく、40~200g/m2であることがより好ましく、60~150g/m2であることがさらに好ましい。なお、電磁波シールドシートに複数の不織布層が設けられている場合、上述の不織布層の目付は電磁波シールドシートに設けられている全ての不織布層の目付の合計を指す。

<バインダー層>

導電層と磁性体層との積層、導電層と不織布層との積層、磁性体層と不織布層との積層においては、必要に応じて、バインダー層を介して積層してもよい。

導電層と磁性体層との積層、導電層と不織布層との積層、磁性体層と不織布層との積層においては、必要に応じて、バインダー層を介して積層してもよい。

バインダー層は樹脂組成物から形成される。バインダー層を構成する樹脂は、熱可塑性樹脂が好ましく、具体的には、ポリエステル系樹脂、ポリエステルウレタン系樹脂、ポリアミド系樹脂、ポリアミドイミド系樹脂、フェノキシ系樹脂、オレフィン系樹脂、及びアクリル系樹脂よりなる群から選択される少なくとも1種が好ましく、ポリエステル系樹脂がより好ましい。

バインダー層形成用樹脂組成物は樹脂の他に架橋剤を含んでもよい。バインダー層は、熱可塑性樹脂を架橋した架橋熱可塑性樹脂を含んでもよく、ポリエステル系樹脂を架橋した架橋ポリエステル系樹脂を含むことが好ましい。架橋剤としては、特に限定されず、目的に応じて適宜選択することができるが、例えば、イソシアネート系架橋剤、メラミン系架橋剤、エポキシ系架橋剤などが挙げられ、イソシアネート系架橋剤であることが好ましい。また、架橋剤としては、市販品を用いてもよく、例えば、イソシアネート系架橋剤として、ミリオネート(登録商標)N、コロネート(登録商標)T、コロネート(登録商標)HL、コロネート(登録商標)2030、スプラセック(登録商標)3340、ダルトセック1350、ダルトセック2170、ダルトセック2280(以上、日本ポリウレタン工業株式会社製)等が挙げられ、メラミン系架橋剤として、ニカラック(登録商標)MS-11、ニカラック(登録商標)MS21(以上、株式会社三和ケミカル製)、スーパーベッカミン(登録商標)L-105-60、スーパーベッカミン(登録商標)J-820-60(以上、DIC株式会社製)等が挙げられ、エポキシ系架橋剤として、ハードナーHY951、ハードナーHY957(以上、BASF製)、スミキュアーDTA、スミキュアーTTA(以上、住友化学株式会社製)等が挙げられる。中でも、多官能性イソシアネート化合物であることがより好ましく、市販品として、トリメチロールプロパンとヘキサメチレンジイソシアネートの三量体付加物である東ソー社製コロネートHLが挙げられる。

<電磁波シールドシートの物性及び層構成>

本発明の電磁波シールドシートは、厚さが900μm以下であることが好ましく、800μm以下であることがより好ましく、600μm以下であることがさらに好ましく、500μm以下であることが特に好ましく、400μm以下であることが最も好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、厚さが900μm以下という非常に薄い電磁波シールドシートであっても優れた電磁波シールド性を有する。厚さの下限は特に限定されないが、例えば50μm以上であり、100μm以上であることが好ましい。

本発明の電磁波シールドシートは、厚さが900μm以下であることが好ましく、800μm以下であることがより好ましく、600μm以下であることがさらに好ましく、500μm以下であることが特に好ましく、400μm以下であることが最も好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、厚さが900μm以下という非常に薄い電磁波シールドシートであっても優れた電磁波シールド性を有する。厚さの下限は特に限定されないが、例えば50μm以上であり、100μm以上であることが好ましい。

本発明の電磁波シールドシートは、目付が2000g/m2以下であることが好ましく、1500g/m2以下であることがより好ましく、1000g/m2以下であることがさらに好ましく、700g/m2以下であることが特に好ましく、500g/m2以下であることが最も好ましい。目付が2000g/m2以下という低い目付であっても優れた電磁波シールド性を有する。目付の下限は特に限定されないが、例えば100g/m2以上であり、200g/m2以上であることが好ましい。

本発明の電磁波シールドシートは、KEC法で測定される100MHzでの磁界シールド性は20dB以上であることが好ましく、25dB以上であることがより好ましい。上記磁界シールド性の上限は特に限定されないが、例えば99dB以下である。

本発明の電磁波シールドシートは、KEC法で測定される10MHzでの電界シールド性は70dB以上であることが好ましく、75dB以上であることがより好ましい。上記電界シールド性の上限は特に限定されないが、例えば99dB以下である。

KEC法で測定される100MHzでの磁界シールド性及びKEC法で10MHzでの電界シールド性の詳細な測定方法は後述する。本発明では、厚さが900μm以下という非常に薄い電磁波シールドシートにおいて、KEC法で測定される100MHzでの磁界シールド性が20dB以上であり、10MHzでの電界シールド性が70dB以上であることが好ましい。本発明では電磁波シールドシートを所定の層構成とすることにより、厚さが900μm以下と非常に薄くても優れた電磁波シールド性を有する。

本発明の電磁波シールドシートは、一方の主面が第1導電層であり、他方の主面が第2導電層であり、第1導電層と第2導電層との間に前記第3導電層を有し、第1導電層と第3導電層との間に第1磁性体層を含み、第3導電層と第2導電層との間に第2磁性体層を含む層構成であれば、特に限定されない。例えば、導電層/磁性体層/導電層/磁性体層/導電層、導電層/磁性体層/導電層/磁性体層/導電層/磁性体層/導電層、導電層/磁性体層/導電層/磁性体層/不織布層/導電層、導電層/磁性体層/不織布層/導電層/磁性体層/導電層、導電層/磁性体層/不織布層/導電層/磁性体層/不織布層/導電層、導電層/磁性体層/バインダー層/導電層/磁性体層/バインダー層/導電層、導電層/磁性体層/バインダー層/導電層/磁性体層/バインダー層/導電層/磁性体層/バインダー層/導電層、導電層/磁性体層/バインダー層/導電層/磁性体層/バインダー層/不織布層/バインダー層/導電層、導電層/磁性体層/バインダー層/不織布層/バインダー層/導電層/磁性体層/導電層、導電層/磁性体層/バインダー層/不織布層/バインダー層/導電層/磁性体層/バインダー層/不織布層/バインダー層/導電層などの層構成が挙げられる。

<電磁波シールドシートの製造方法>

電磁波シールドシートの製造方法は特に限定されず、公知の方法で製造することができるが、以下では、導電層及び不織布層は市販品(完成品)を用いる一方で磁性体層は市販品を用いず磁性体層用樹脂組成物を用いて形成する場合の製造方法を説明する。

電磁波シールドシートの製造方法は特に限定されず、公知の方法で製造することができるが、以下では、導電層及び不織布層は市販品(完成品)を用いる一方で磁性体層は市販品を用いず磁性体層用樹脂組成物を用いて形成する場合の製造方法を説明する。

導電層の表面に磁性体層を形成する場合、導電層の表面に磁性体層用樹脂組成物をコーティング、蒸着、スパッタリング等の方法で塗布し、その後、乾燥を行うことにより、導電層/磁性体層の順に積層された積層体が得られる。なお、本明細書では「表面」は電磁波シールドシートの積層方向(厚さ方向)に垂直な面を指す。

導電層の表面に不織布層を形成する場合、若しくは、磁性体層又は不織布層の表面に他の層を形成する場合にはバインダー層を介して積層することができる。例えば、導電層の表面に不織布層を形成する場合、導電層の表面にコーティング等の方法でバインダー層用樹脂組成物を塗布した後にバインダー層用樹脂組成物の表面に不織布を貼り合わせ、その後、乾燥、熱圧着を行うことにより、導電層/バインダー層/不織布層の順に積層された積層体が得られる。乾燥及び熱圧着は、公知の方法でよく、例えば、100~150℃の温度で1~20N/cm2の圧力で熱プレスすることにより行うことができる。

以下、本発明を実施例により説明するが、本発明はもとよりこれらの実施例に限定されるものではない。なお、各実施例および比較例において用いた評価方法は以下の通りである。

(目付の測定)

JIS L 1913(2010)の6.2の「単位面積当たりの質量」に基づき、目付を測定した。

JIS L 1913(2010)の6.2の「単位面積当たりの質量」に基づき、目付を測定した。

(厚さの測定)

JIS L 1913(2010)の6.1に基づき、サンプル(積層シート)の厚さを測定した。また、蒸着フィルム及びアルミ箔の厚さはJIS H 4160に基づいて測定し、蒸着膜の厚さは透過型電子顕微鏡を用いて測定し、磁性体層とバインダー層の厚さは、積層シートを垂直方向に切断し、切断面を電子顕微鏡にて拡大写真を撮って測定した。

JIS L 1913(2010)の6.1に基づき、サンプル(積層シート)の厚さを測定した。また、蒸着フィルム及びアルミ箔の厚さはJIS H 4160に基づいて測定し、蒸着膜の厚さは透過型電子顕微鏡を用いて測定し、磁性体層とバインダー層の厚さは、積層シートを垂直方向に切断し、切断面を電子顕微鏡にて拡大写真を撮って測定した。

(周波数100MHzでの磁界シールド性の測定)

縦150mm、横150mmのサンプル(積層シート)を用意し、関西電子工業振興センター(KEC)で開発された電磁波シールド効果測定装置を用いて周波数100MHzでのサンプルがない空間の磁界強度M(A/m)及びサンプルを配置したときの磁界強度M’(A/m)を測定し、下記の式に基づき周波数100MHzでの磁界シールド性能を算出した。

磁界シールド性能(dB)=20・log10(M/M’)

縦150mm、横150mmのサンプル(積層シート)を用意し、関西電子工業振興センター(KEC)で開発された電磁波シールド効果測定装置を用いて周波数100MHzでのサンプルがない空間の磁界強度M(A/m)及びサンプルを配置したときの磁界強度M’(A/m)を測定し、下記の式に基づき周波数100MHzでの磁界シールド性能を算出した。

磁界シールド性能(dB)=20・log10(M/M’)

(周波数10MHzでの電界シールド性の測定)

縦150mm、横150mmのサンプル(積層シート)を用意し、関西電子工業振興センター(KEC)で開発された電磁波シールド効果測定装置を用いて周波数10MHzでのサンプルがない空間の電界強度E(V/m)及びサンプルを配置したときの電界強度E’(V/m)を測定し、下記の式に基づき周波数10MHzでの電界シールド性能を算出した。

電界シールド性能(dB)=20・log10(E/E’)

縦150mm、横150mmのサンプル(積層シート)を用意し、関西電子工業振興センター(KEC)で開発された電磁波シールド効果測定装置を用いて周波数10MHzでのサンプルがない空間の電界強度E(V/m)及びサンプルを配置したときの電界強度E’(V/m)を測定し、下記の式に基づき周波数10MHzでの電界シールド性能を算出した。

電界シールド性能(dB)=20・log10(E/E’)

<磁性体層用樹脂組成物の製造方法>

樹脂(東洋紡社製バイロンBX-1001)100部、磁性材料(キンセイマティック社製のセンダスト)、及び溶媒250部(メチルエチルケトン150部、N,N-ジメチルホルムアミド100部)を混合してから30℃まで加熱した。なお、磁性材料の配合量は磁性体層中の樹脂に対する磁性材料の割合に応じており、例えば、磁性体層の目付を150g/m2、磁性体層における樹脂の目付を50g/m2、磁性材料の目付を100g/m2としたい場合、磁性材料を樹脂と後述の架橋剤との合計の2倍となる228部添加した。次に、攪拌機で樹脂を溶解し、その後、溶解液に架橋剤(東ソー社製コロネートHL)を14部添加し、磁性体層用樹脂組成物を得た。なお、実施例1-3、1-4、2-3、及び2-4では磁性材料としてセンダストに代えてフェライトを用いており、上記フェライトには、マグネタイトが13質量%、マンガンフェライトが58質量%、亜鉛フェライトが29質量%含まれている。

樹脂(東洋紡社製バイロンBX-1001)100部、磁性材料(キンセイマティック社製のセンダスト)、及び溶媒250部(メチルエチルケトン150部、N,N-ジメチルホルムアミド100部)を混合してから30℃まで加熱した。なお、磁性材料の配合量は磁性体層中の樹脂に対する磁性材料の割合に応じており、例えば、磁性体層の目付を150g/m2、磁性体層における樹脂の目付を50g/m2、磁性材料の目付を100g/m2としたい場合、磁性材料を樹脂と後述の架橋剤との合計の2倍となる228部添加した。次に、攪拌機で樹脂を溶解し、その後、溶解液に架橋剤(東ソー社製コロネートHL)を14部添加し、磁性体層用樹脂組成物を得た。なお、実施例1-3、1-4、2-3、及び2-4では磁性材料としてセンダストに代えてフェライトを用いており、上記フェライトには、マグネタイトが13質量%、マンガンフェライトが58質量%、亜鉛フェライトが29質量%含まれている。

<バインダー層用樹脂組成物の製造方法>

樹脂(東洋紡社製バイロンBX-1001)100部と溶剤(メチルエチルケトン)200部とを混合してから30℃まで加熱した。次に、攪拌機で樹脂を溶解し、その後、溶解液に架橋剤(東ソー社製コロネートHL)を14部添加し、バインダー層用樹脂組成物を得た。なお、以下の実施例及び比較例で形成されるバインダー層はいずれも厚さ10μm、目付30g/m2である。

樹脂(東洋紡社製バイロンBX-1001)100部と溶剤(メチルエチルケトン)200部とを混合してから30℃まで加熱した。次に、攪拌機で樹脂を溶解し、その後、溶解液に架橋剤(東ソー社製コロネートHL)を14部添加し、バインダー層用樹脂組成物を得た。なお、以下の実施例及び比較例で形成されるバインダー層はいずれも厚さ10μm、目付30g/m2である。

<両面蒸着フィルム、片面蒸着フィルム、アルミ箔、及びポリエステル不織布>

以下の実施例及び比較例で用いる両面蒸着フィルムとして、二軸延伸ポリエレンテレフタレートフィルムの両面にアルミニウムが蒸着されたサイチ工業社製のフィルムを準備した。上記両面蒸着フィルム全体の厚さは12μmであり、蒸着層の厚さは各面で42nmであり、蒸着層の厚さの合計は84nmであった。以下の実施例及び比較例で用いる片面蒸着フィルムとして、二軸延伸ポリエレンテレフタレートフィルムの片面にアルミニウムが蒸着されたサイチ工業社製のフィルムを準備した。上記片面蒸着フィルム全体の厚さは12μmであり、蒸着層の厚さは45nmであった。なお、蒸着層の厚さは透過型電子顕微鏡を用いて測定した。

以下の比較例で用いるアルミ箔として、厚さ20μm、目付28g/m2の東洋アルミ社製アルミ箔を準備した。また、以下の実施例及び比較例で用いるポリエステル不織布として、厚さ215μm、目付は42g/m2の東洋紡社製ポリエステルスパンボンド不織布(型番:6401N)を準備した。

以下の実施例及び比較例で用いる両面蒸着フィルムとして、二軸延伸ポリエレンテレフタレートフィルムの両面にアルミニウムが蒸着されたサイチ工業社製のフィルムを準備した。上記両面蒸着フィルム全体の厚さは12μmであり、蒸着層の厚さは各面で42nmであり、蒸着層の厚さの合計は84nmであった。以下の実施例及び比較例で用いる片面蒸着フィルムとして、二軸延伸ポリエレンテレフタレートフィルムの片面にアルミニウムが蒸着されたサイチ工業社製のフィルムを準備した。上記片面蒸着フィルム全体の厚さは12μmであり、蒸着層の厚さは45nmであった。なお、蒸着層の厚さは透過型電子顕微鏡を用いて測定した。

以下の比較例で用いるアルミ箔として、厚さ20μm、目付28g/m2の東洋アルミ社製アルミ箔を準備した。また、以下の実施例及び比較例で用いるポリエステル不織布として、厚さ215μm、目付は42g/m2の東洋紡社製ポリエステルスパンボンド不織布(型番:6401N)を準備した。

[実施例1-1]

両面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、両面蒸着フィルム(導電層)A2、磁性体層C2、バインダー層B2、両面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。

両面蒸着フィルムA2に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA2と磁性体層C2を備えた積層体L1を得た。次に、両面蒸着フィルムA3の一方の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L1の磁性体層C2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA2、磁性体層C2、バインダー層B2、両面蒸着フィルムA3の順に積層された積層体L2を得た。

続いて、両面蒸着フィルムA1に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1の表面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L2の両面蒸着フィルムA2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。なお、磁性体層C1の目付は150g/m2、磁性体層C1における磁性材料であるセンダストの目付は100g/m2であり、磁性体層C2も同様であった。

両面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、両面蒸着フィルム(導電層)A2、磁性体層C2、バインダー層B2、両面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。

両面蒸着フィルムA2に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA2と磁性体層C2を備えた積層体L1を得た。次に、両面蒸着フィルムA3の一方の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L1の磁性体層C2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA2、磁性体層C2、バインダー層B2、両面蒸着フィルムA3の順に積層された積層体L2を得た。

続いて、両面蒸着フィルムA1に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1の表面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L2の両面蒸着フィルムA2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。なお、磁性体層C1の目付は150g/m2、磁性体層C1における磁性材料であるセンダストの目付は100g/m2であり、磁性体層C2も同様であった。

[実施例1-2]

片面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、片面蒸着フィルム(導電層)A2、磁性体層C2、バインダー層B2、片面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。なお、A1側を上側、A3側を下側とすると、いずれの片面蒸着フィルムも上側から蒸着層、樹脂層の順となるように積層されている。

片面蒸着フィルムA2の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA2と磁性体層C2を備えた積層体L1を得た。次に、片面蒸着フィルムA3の蒸着層側の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L1の磁性体層C2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、片面蒸着フィルムA2、磁性体層C2、バインダー層B2、片面蒸着フィルムA3の順に積層された積層体L2を得た。

続いて、片面蒸着フィルムA1の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA1の樹脂層側の面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L2の片面蒸着フィルムA2の蒸着層側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。なお、磁性体層C1の目付は150g/m2、磁性体層C1における磁性材料であるセンダストの目付は100g/m2であり、磁性体層C2も同様であった。

片面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、片面蒸着フィルム(導電層)A2、磁性体層C2、バインダー層B2、片面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。なお、A1側を上側、A3側を下側とすると、いずれの片面蒸着フィルムも上側から蒸着層、樹脂層の順となるように積層されている。

片面蒸着フィルムA2の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA2と磁性体層C2を備えた積層体L1を得た。次に、片面蒸着フィルムA3の蒸着層側の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L1の磁性体層C2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、片面蒸着フィルムA2、磁性体層C2、バインダー層B2、片面蒸着フィルムA3の順に積層された積層体L2を得た。

続いて、片面蒸着フィルムA1の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA1の樹脂層側の面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に積層体L2の片面蒸着フィルムA2の蒸着層側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。なお、磁性体層C1の目付は150g/m2、磁性体層C1における磁性材料であるセンダストの目付は100g/m2であり、磁性体層C2も同様であった。

[実施例1-3]

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1及びC2の磁性材料、厚さ、目付を表1に記載の内容に変更した以外は、実施例1-1と同様に、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、両面蒸着フィルムA2、磁性体層C2、バインダー層B2、両面蒸着フィルムA3の順に積層された積層シートを作製した。

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1及びC2の磁性材料、厚さ、目付を表1に記載の内容に変更した以外は、実施例1-1と同様に、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、両面蒸着フィルムA2、磁性体層C2、バインダー層B2、両面蒸着フィルムA3の順に積層された積層シートを作製した。

[実施例1-4]

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1及びC2の磁性材料、厚さ、目付を表1に記載の内容に変更した以外は、実施例1-2と同様に、片面蒸着フィルムA1、磁性体層C1、バインダー層B1、片面蒸着フィルムA2、磁性体層C2、バインダー層B2、片面蒸着フィルムA3の順に積層された積層シートを作製した。

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1及びC2の磁性材料、厚さ、目付を表1に記載の内容に変更した以外は、実施例1-2と同様に、片面蒸着フィルムA1、磁性体層C1、バインダー層B1、片面蒸着フィルムA2、磁性体層C2、バインダー層B2、片面蒸着フィルムA3の順に積層された積層シートを作製した。

[比較例1-1]

バインダー層B2及び両面蒸着フィルムA3を設けない以外は実施例1-1と同様に積層シートを作製した。

バインダー層B2及び両面蒸着フィルムA3を設けない以外は実施例1-1と同様に積層シートを作製した。

[比較例1-2]

比較例1-1の積層シートの両面蒸着フィルムA1側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1側の表面に磁性体層C0を形成した積層シートを得た。

比較例1-1の積層シートの両面蒸着フィルムA1側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1側の表面に磁性体層C0を形成した積層シートを得た。

[比較例1-3]

磁性体層C1及びC2の厚さを185μmに変更した以外は比較例1-1と同様に積層シートを作製した。

磁性体層C1及びC2の厚さを185μmに変更した以外は比較例1-1と同様に積層シートを作製した。

[比較例1-4]

厚さ12μm、目付20g/m2の東洋紡社製ポリエステルフィルムに上記磁性体層用樹脂組成物をコンマコーターにて塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、上記フィルムの表面に磁性体層C1を形成し、積層シートを得た。

厚さ12μm、目付20g/m2の東洋紡社製ポリエステルフィルムに上記磁性体層用樹脂組成物をコンマコーターにて塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、上記フィルムの表面に磁性体層C1を形成し、積層シートを得た。

[比較例1-5]

両面蒸着フィルムに代えてアルミ箔を用いた以外は比較例1-3と同様に積層シートを作製した。

両面蒸着フィルムに代えてアルミ箔を用いた以外は比較例1-3と同様に積層シートを作製した。

[比較例1-6]

両面蒸着フィルムに代えてアルミ箔を用いた以外は比較例1-2と同様に積層シートを作製した。

両面蒸着フィルムに代えてアルミ箔を用いた以外は比較例1-2と同様に積層シートを作製した。

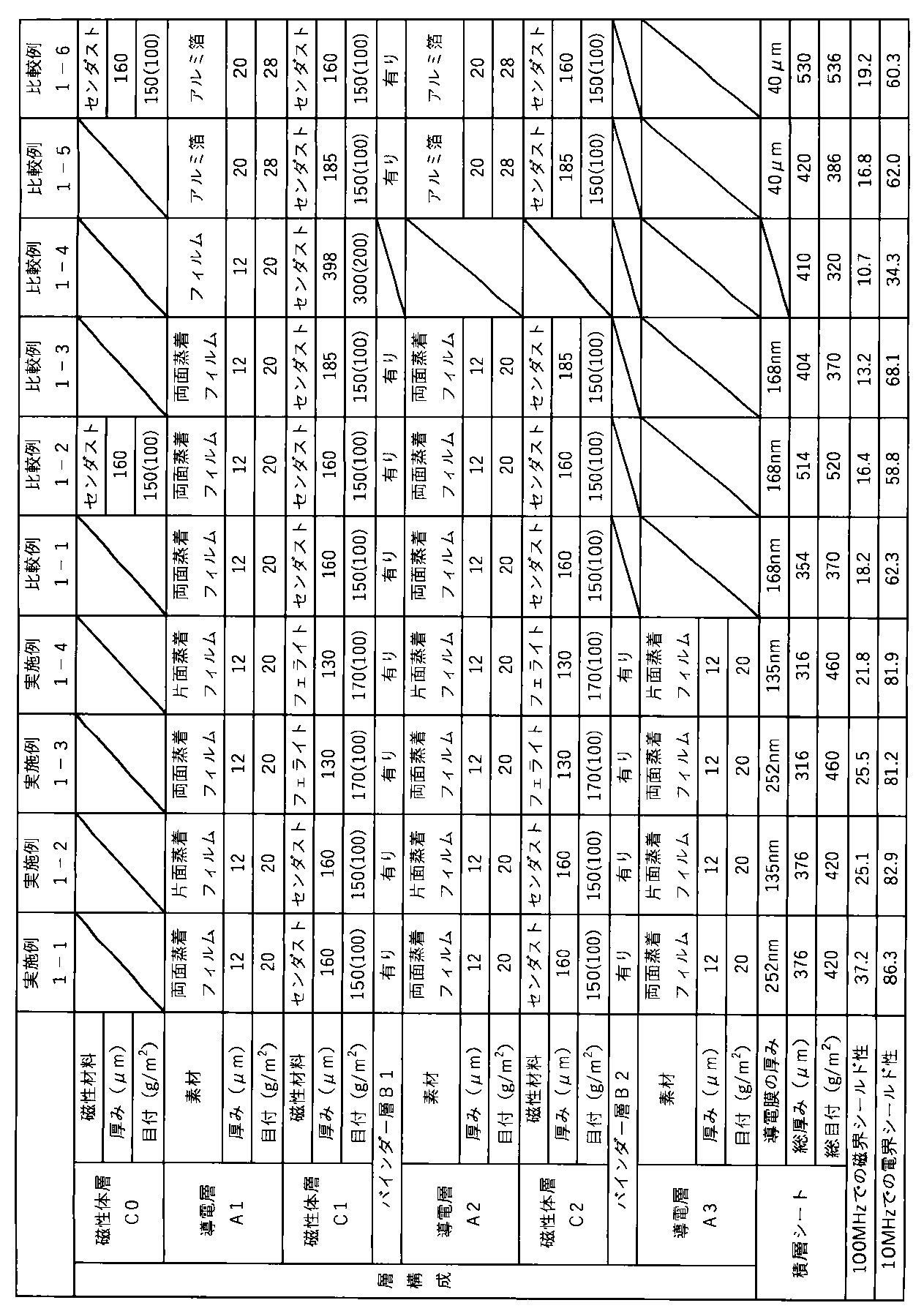

表1に実施例及び比較例における積層シートの層構成及び各層の物性、並びに積層シートのシールド性を記載した。なお、磁性体層の目付の欄において、括弧書きの数値は樹脂を含まない磁性材料のみの目付である。

[実施例2-1]

両面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、両面蒸着フィルム(導電層)A2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。

両面蒸着フィルムA3の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、バインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L1を得た。

両面蒸着フィルムA2の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA2の表面に磁性体層C3を形成し、積層体L2を得た。なお、磁性体層C3の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L2の磁性体層C3側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上に積層体L1の不織布層N2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L3を得た。

両面蒸着フィルムA1の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1の表面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1の順に積層された積層体L4を得た。なお、磁性体層C1の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L3の両面蒸着フィルムA2側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布した後に、積層体L4の不織布層N1側の面を積層体L3に塗布されたバインダー層用樹脂組成物の上に積層した。最後に120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。

両面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、両面蒸着フィルム(導電層)A2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。

両面蒸着フィルムA3の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、バインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L1を得た。

両面蒸着フィルムA2の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA2の表面に磁性体層C3を形成し、積層体L2を得た。なお、磁性体層C3の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L2の磁性体層C3側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上に積層体L1の不織布層N2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L3を得た。

両面蒸着フィルムA1の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1の表面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1の順に積層された積層体L4を得た。なお、磁性体層C1の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L3の両面蒸着フィルムA2側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布した後に、積層体L4の不織布層N1側の面を積層体L3に塗布されたバインダー層用樹脂組成物の上に積層した。最後に120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。

[実施例2-2]

片面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、片面蒸着フィルム(導電層)A2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、片面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。なお、A1側を上側、A3側を下側とすると、いずれの片面蒸着フィルムも上側から蒸着層、樹脂層の順となるように積層されている。

片面蒸着フィルムA3の蒸着層側の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、バインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、不織布層N2、バインダー層B4、片面蒸着フィルムA3の順に積層された積層体L1を得た。

片面蒸着フィルムA2の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA2の樹脂層側の面に磁性体層C3を形成し、積層体L2を得た。なお、磁性体層C3の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L2の磁性体層C3側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上に積層体L1の不織布層N2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、片面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、片面蒸着フィルムA3の順に積層された積層体L3を得た。

片面蒸着フィルムA1の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA1の樹脂層側の面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、片面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1の順に積層された積層体L4を得た。なお、磁性体層C1の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L3の片面蒸着フィルムA2の蒸着層側の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布した後に、積層体L4の不織布層N1側の面を積層体L3に塗布されたバインダー層用樹脂組成物の上に積層した。最後に120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。

片面蒸着フィルム(導電層)A1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、片面蒸着フィルム(導電層)A2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、片面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。なお、A1側を上側、A3側を下側とすると、いずれの片面蒸着フィルムも上側から蒸着層、樹脂層の順となるように積層されている。

片面蒸着フィルムA3の蒸着層側の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、バインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、不織布層N2、バインダー層B4、片面蒸着フィルムA3の順に積層された積層体L1を得た。

片面蒸着フィルムA2の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA2の樹脂層側の面に磁性体層C3を形成し、積層体L2を得た。なお、磁性体層C3の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L2の磁性体層C3側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上に積層体L1の不織布層N2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、片面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、片面蒸着フィルムA3の順に積層された積層体L3を得た。

片面蒸着フィルムA1の樹脂層側の面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、片面蒸着フィルムA1の樹脂層側の面に磁性体層C1を形成した。次に、磁性体層C1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、片面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1の順に積層された積層体L4を得た。なお、磁性体層C1の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L3の片面蒸着フィルムA2の蒸着層側の面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布した後に、積層体L4の不織布層N1側の面を積層体L3に塗布されたバインダー層用樹脂組成物の上に積層した。最後に120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。

[実施例2-3]

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1~C3の磁性材料、厚さ、目付を表2に記載の内容に変更した以外は、実施例2-1と同様に、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層シートを作製した。

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1~C3の磁性材料、厚さ、目付を表2に記載の内容に変更した以外は、実施例2-1と同様に、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層シートを作製した。

[実施例2-4]

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1~C3の磁性材料、厚さ、目付を表2に記載の内容に変更した以外は、実施例2-2と同様に、片面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、片面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、片面蒸着フィルムA3の順に積層された積層シートを作製した。

磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1~C3の磁性材料、厚さ、目付を表2に記載の内容に変更した以外は、実施例2-2と同様に、片面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、片面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2、バインダー層B4、片面蒸着フィルムA3の順に積層された積層シートを作製した。

[比較例2-1]

積層体L1を作製しないこと、積層体L3に代えて、積層体L2の磁性体層C3側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2の順に積層された積層体L3’を作製して用いたこと以外は実施例2-1と同様に積層体を作製し、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2の順に積層された積層シートを得た。

積層体L1を作製しないこと、積層体L3に代えて、積層体L2の磁性体層C3側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2の順に積層された積層体L3’を作製して用いたこと以外は実施例2-1と同様に積層体を作製し、両面蒸着フィルムA1、磁性体層C1、バインダー層B1、不織布層N1、バインダー層B2、両面蒸着フィルムA2、磁性体層C3、バインダー層B3、不織布層N2の順に積層された積層シートを得た。

[比較例2-2]

磁性体層C0、両面蒸着フィルム(導電層)A1、バインダー層B1、不織布層N1、バインダー層B2、磁性体層C2、両面蒸着フィルム(導電層)A2、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。

両面蒸着フィルムA3の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、バインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L1を得た。

両面蒸着フィルムA2の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA2の表面に磁性体層C2を形成し、積層体L2’を得た。なお、磁性体層C2の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L2’の両面蒸着フィルムA2側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上に積層体L1の不織布層N2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、磁性体層C2、両面蒸着フィルムA2、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L3’を得た。

両面蒸着フィルムA1の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1の表面に磁性体層C0を形成した。次に、両面蒸着フィルムA1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、磁性体層C0、両面蒸着フィルムA1、バインダー層B1、不織布層N1の順に積層された積層体L4’を得た。なお、磁性体層C1の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L3’の磁性体層C2側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布した後に、積層体L4’の不織布層N1側の面を積層体L3’に塗布されたバインダー層用樹脂組成物の上に積層した。最後に120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。

磁性体層C0、両面蒸着フィルム(導電層)A1、バインダー層B1、不織布層N1、バインダー層B2、磁性体層C2、両面蒸着フィルム(導電層)A2、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルム(導電層)A3の順に積層された積層シートの製造方法を以下に説明する。

両面蒸着フィルムA3の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、バインダー層用樹脂組成物の上にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L1を得た。

両面蒸着フィルムA2の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA2の表面に磁性体層C2を形成し、積層体L2’を得た。なお、磁性体層C2の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L2’の両面蒸着フィルムA2側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の上に積層体L1の不織布層N2側の面を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、磁性体層C2、両面蒸着フィルムA2、バインダー層B3、不織布層N2、バインダー層B4、両面蒸着フィルムA3の順に積層された積層体L3’を得た。

両面蒸着フィルムA1の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、両面蒸着フィルムA1の表面に磁性体層C0を形成した。次に、両面蒸着フィルムA1の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面にポリエステル不織布を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、磁性体層C0、両面蒸着フィルムA1、バインダー層B1、不織布層N1の順に積層された積層体L4’を得た。なお、磁性体層C1の目付は150g/m2、磁性材料であるセンダストの目付は100g/m2であった。

積層体L3’の磁性体層C2側の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布した後に、積層体L4’の不織布層N1側の面を積層体L3’に塗布されたバインダー層用樹脂組成物の上に積層した。最後に120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、積層シートを得た。

[比較例2-3]

積層体L1に代えて下記積層体L1’を作製して用いたこと以外は比較例2-2と同様に積層シートを作製した。

積層体L1に代えて下記積層体L1’を作製して用いたこと以外は比較例2-2と同様に積層シートを作製した。

<積層体L1’の作製>

ポリエステル不織布の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、不織布層N2の表面に磁性体層C4を形成し、不織布層N2、磁性体層C4の順に積層された積層体L1’を得た。

ポリエステル不織布の表面に上記磁性体層用樹脂組成物をコンマコーターにて1平方メートルあたり150g(乾燥重量)となるように塗布し、その後、乾燥機を用いて150℃で3分間乾燥させ、不織布層N2の表面に磁性体層C4を形成し、不織布層N2、磁性体層C4の順に積層された積層体L1’を得た。

[比較例2-4]

両面蒸着フィルムに代えてアルミ箔を用いた以外は比較例2-2と同様に積層シートを作製した。

両面蒸着フィルムに代えてアルミ箔を用いた以外は比較例2-2と同様に積層シートを作製した。

[比較例2-5]

両面蒸着フィルムに代えてアルミ箔を用い、さらに、磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1~C3の磁性材料、厚さ、目付を表2に記載の内容に変更した以外は実施例2-1と同様に積層シートを作製した。

両面蒸着フィルムに代えてアルミ箔を用い、さらに、磁性体層用樹脂組成物の組成、塗布量を変更し、磁性体層C1~C3の磁性材料、厚さ、目付を表2に記載の内容に変更した以外は実施例2-1と同様に積層シートを作製した。

[比較例2-6]

アルミ箔A1の一方の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に厚さ385μm、目付は60g/m2の東洋紡社製ポリエステル不織布(型番:6551N)を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、アルミ箔A1、バインダー層B1、不織布層N1の順に積層された積層体を得た。その後、上記積層体のアルミ箔A1とは反対側に位置する面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に上記ポリエステル不織布又はアルミ箔を貼り合わせ、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置することを繰り返すことにより、アルミ箔A1、バインダー層B1、不織布層N1、バインダー層B2、アルミ箔A2、バインダー層B3、不織布層N2、バインダー層B4、アルミ箔A3の順に積層された積層体を得た。

アルミ箔A1の一方の表面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に厚さ385μm、目付は60g/m2の東洋紡社製ポリエステル不織布(型番:6551N)を貼り合わせ、その後、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置して、アルミ箔A1、バインダー層B1、不織布層N1の順に積層された積層体を得た。その後、上記積層体のアルミ箔A1とは反対側に位置する面に上記バインダー層用樹脂組成物をコンマコーターにて1平方メートルあたり30g(乾燥重量)となるように塗布し、塗布されたバインダー層用樹脂組成物の表面に上記ポリエステル不織布又はアルミ箔を貼り合わせ、120℃の乾燥機で1分間乾燥した後、60℃、10N/cm2の圧力条件で熱圧着し、常温にて48時間放置することを繰り返すことにより、アルミ箔A1、バインダー層B1、不織布層N1、バインダー層B2、アルミ箔A2、バインダー層B3、不織布層N2、バインダー層B4、アルミ箔A3の順に積層された積層体を得た。

表2に実施例及び比較例における積層シートの層構成及び各層の物性、並びに積層シートのシールド性を記載した。なお、磁性体層の目付の欄において、括弧書きの数値は樹脂を含まない磁性材料のみの目付である。

実施例1-1~1-4及び実施例2-1~2-4では積層シートが所定の層構成であるため、電磁波シールド性に優れている。

Claims (7)

- 第1導電層と第2導電層と第3導電層とを備えた電磁波シールドシートであって、

前記電磁波シールドシートの一方の主面が前記第1導電層であり、他方の主面が前記第2導電層であり、前記第1導電層と前記第2導電層との間に前記第3導電層を有し、

前記第1導電層と前記第3導電層との間に第1磁性体層を含み、前記第3導電層と前記第2導電層との間に第2磁性体層を含み、

前記第1導電層、前記第2導電層、及び前記第3導電層はいずれも樹脂層の少なくとも一方の表面に厚さ25~150nmの導電膜が形成された積層構造であり、前記第1磁性体層及び前記第2磁性体層はいずれも磁性材料を含むことを特徴とする電磁波シールドシート。 - 前記導電膜を構成する導電性材料は導電性高分子、金属、金属酸化物、及び炭素系材料からなる群より選択される少なくとも1種を含む請求項1に記載の電磁波シールドシート。

- 前記磁性材料は軟磁性材料である請求項1に記載の電磁波シールドシート。

- 前記電磁波シールドシートに含まれる導電膜の厚さの合計が3μm以下である請求項1に記載の電磁波シールドシート。

- 中間層としてさらに不織布層を含む請求項1に記載の電磁波シールドシート。

- 前記不織布層はポリエステル樹脂を含む請求項5に記載の電磁波シールドシート。

- 厚さが900μm以下であり、KEC法で測定される100MHzでの磁界シールド性が20dB以上であり、10MHzでの電界シールド性が70dB以上である請求項1~6のいずれか1項に記載の電磁波シールドシート。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2023148439A JP2025041253A (ja) | 2023-09-13 | 2023-09-13 | 電磁波シールドシート |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2023148439A JP2025041253A (ja) | 2023-09-13 | 2023-09-13 | 電磁波シールドシート |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2025041253A true JP2025041253A (ja) | 2025-03-26 |

Family

ID=95105059

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023148439A Pending JP2025041253A (ja) | 2023-09-13 | 2023-09-13 | 電磁波シールドシート |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2025041253A (ja) |

-

2023

- 2023-09-13 JP JP2023148439A patent/JP2025041253A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104885587B (zh) | 电磁波吸收板及其制造方法和包含其的电子设备 | |

| CN102711428B (zh) | 一种高屏蔽效能的极薄屏蔽膜及其制作方法 | |

| US9774080B2 (en) | Electromagnetic wave shielding sheet for antenna, method for manufacturing same, antenna comprising same, and battery pack for portable terminal having said antenna | |

| JPWO2003021610A1 (ja) | 積層軟磁性部材、軟磁性シートおよび積層軟磁性部材の製造方法 | |

| JP2018195854A (ja) | 電磁波シールド用フィルム、および電子部品搭載基板 | |

| JP2010153542A (ja) | 電磁波抑制シート及びその製造方法 | |

| TW200842905A (en) | Flat cable | |

| KR101019963B1 (ko) | 전자파 차단 시트 및 그 제조방법 | |

| TW201520061A (zh) | 複合式電磁屏蔽材料及其製造方法 | |

| WO2015076387A1 (ja) | ノイズ吸収シート | |

| WO1998009788A1 (en) | Method of manufacturing composite magnetic sheet | |

| KR20180137295A (ko) | 전자파 흡수 장치 | |

| TWI313148B (en) | Switching power supply , electronic maching and power supply device | |

| JP2025041253A (ja) | 電磁波シールドシート | |

| JP2025041254A (ja) | 電磁波シールドシート | |

| KR101498140B1 (ko) | 연성인쇄회로기판의 커버레이어의 제조방법과 이 제조방법을 이용한 연성인쇄회로기판의 제조방법 및 이 제조방법으로 제조된 커버레이어와 연성인쇄회로기판 | |

| KR20240060666A (ko) | 전자파 차폐 재료, 피복재 또는 외장재 및 전기ㆍ전자 기기 | |

| KR102459013B1 (ko) | 전자파 흡수체 및 그 제조 방법 | |

| JP6562834B2 (ja) | 電磁波シールド材及び電磁波シールド材の製造方法 | |

| KR20240103868A (ko) | 전자파 흡수체 및 그 제조 방법 | |

| JPH01163059A (ja) | 金属箔張り積層板 | |

| CN108746331A (zh) | 非晶合金编织带及其制备方法和应用 | |

| KR20230162448A (ko) | 전자파 흡수체 및 그 제조 방법 | |

| JP2004281814A (ja) | 積層軟磁性部材の製造方法、軟磁性シートの製造方法、積層軟磁性部材の熱処理方法 | |

| JPH1187980A (ja) | 複合磁性シート |