JP2022001663A - 接合構造及び半導体パッケージ - Google Patents

接合構造及び半導体パッケージ Download PDFInfo

- Publication number

- JP2022001663A JP2022001663A JP2020107307A JP2020107307A JP2022001663A JP 2022001663 A JP2022001663 A JP 2022001663A JP 2020107307 A JP2020107307 A JP 2020107307A JP 2020107307 A JP2020107307 A JP 2020107307A JP 2022001663 A JP2022001663 A JP 2022001663A

- Authority

- JP

- Japan

- Prior art keywords

- metal

- metal particles

- electromagnetic wave

- particles

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Powder Metallurgy (AREA)

- Shielding Devices Or Components To Electric Or Magnetic Fields (AREA)

Abstract

【解決手段】金属部材と、金属粒子Aと、前記金属粒子Aよりも融点の低い金属粒子Bと、樹脂と、を含有し、前記金属粒子Aと前記金属粒子Bとの間で遷移的液相焼結が可能な電磁波シールド用組成物の焼結体と、が接合した接合領域を有し、前記接合領域は、前記金属部材側から前記焼結体側の方向にて、前記金属部材に含まれる金属成分の質量比率が減少し、前記金属部材に含まれず、かつ前記金属粒子Bに含まれる金属成分の質量比率が増加する領域である接合構造。

【選択図】なし

Description

<1> 金属部材と、金属粒子Aと、前記金属粒子Aよりも融点の低い金属粒子Bと、樹脂と、を含有し、前記金属粒子Aと前記金属粒子Bとの間で遷移的液相焼結が可能な電磁波シールド用組成物の焼結体と、が接合した接合領域を有し、

前記接合領域は、前記金属部材側から前記焼結体側の方向にて、前記金属部材に含まれる金属成分の質量比率が減少し、前記金属部材に含まれず、かつ前記金属粒子Bに含まれる金属成分の質量比率が増加する領域である接合構造。

<2> 前記金属部材側から前記焼結体側の方向における前記接合領域の最大幅は、0.1μm〜10μmである<1>に記載の接合構造。

<3> 前記金属部材に含まれる前記金属成分は、Cuである<1>又は<2>に記載の接合構造。

<4> 前記金属部材に含まれず、かつ前記金属粒子Bに含まれる前記金属成分は、Snである<1>〜<3>のいずれか1つに記載の接合構造。

<5> 前記金属粒子Bは、Bi、In、Zn、Cd、Pb、Ag、及びCuからなる群より選択される少なくとも1種の金属成分と、Snと、の合金粒子である<1>〜<4>のいずれか1つに記載の接合構造。

<6> <1>〜<5>のいずれか1つに記載の接合構造を備える半導体パッケージ。

<7> 前記金属部材が金属配線である<6>に記載の半導体パッケージ。

本開示中に段階的に記載されている数値範囲において、一つの数値範囲で記載された上限値又は下限値は、他の段階的な記載の数値範囲の上限値又は下限値に置き換えてもよい。また、本開示中に記載されている数値範囲において、その数値範囲の上限値又は下限値は、実施例に示されている値に置き換えてもよい。

本開示において、各成分には、該当する物質が複数種含まれていてもよい。組成物中に各成分に該当する物質が複数種存在する場合、各成分の含有率は、特に断らない限り、組成物中に存在する当該複数種の物質の合計の含有率を意味する。

本開示において、各成分に該当する粒子には、複数種の粒子が含まれていてもよい。組成物中に各成分に該当する粒子が複数種存在する場合、各成分の粒子径は、特に断らない限り、組成物中に存在する当該複数種の粒子の混合物についての値を意味する。

本開示において「層」又は「膜」との語には、当該層又は膜が存在する領域を観察したときに、当該領域の全体に形成されている場合に加え、当該領域の一部にのみ形成されている場合も含まれる。

本開示において、層又は膜の平均厚みは、対象となる層又は膜の5点の厚みを測定し、その算術平均値として与えられる値とする。

層又は膜の厚みは、電子顕微鏡等を用いて測定することができる。

本開示の接合構造は、金属部材と、金属粒子Aと、前記金属粒子Aよりも融点の低い金属粒子Bと、樹脂と、を含有し、前記金属粒子Aと前記金属粒子Bとの間で遷移的液相焼結が可能な電磁波シールド用組成物の焼結体と、が接合した接合領域を有し、前記接合領域は、前記金属部材側から前記焼結体側の方向にて、前記金属部材に含まれる金属成分の質量比率が減少し、前記金属部材に含まれず、かつ前記金属粒子Bに含まれる金属成分の質量比率が増加する領域である。

なお、接合構造は、前述の接合領域とともに、前述の金属部材及び焼結体を有していてもよい。

また、本開示における「遷移的液相焼結」では、金属粒子A及び金属粒子Bに含まれる少なくとも一部の金属成分が焼結可能であればよく、全ての金属成分が焼結可能である必要はない。例えば、金属粒子Bは、Bi等の焼結時の反応に寄与しない金属成分を含んでいてもよい。

本開示の接合構造は、金属部材側から焼結体側の方向にて、金属部材に含まれる金属成分の質量比率が減少し、金属部材に含まれず、かつ金属粒子Bに含まれる金属成分の質量比率が増加する領域である接合領域を有する。すなわち、接合領域は、金属部材側から焼結体側に向かって、金属部材に含まれる金属成分の質量比率が減少する傾向及び金属部材に含まれず、かつ金属粒子Bに含まれる金属成分の質量比率が増加する傾向を示す。

金属部材に含まれず、かつ金属粒子Bに含まれる金属成分(以下、「特定の金属成分」とも称する。)とは、金属部材に実質的に含まれない金属成分を意味する。例えば、金属部材における特定の金属成分の含有率は、1質量%以下であってもよい。

さらに、接合領域は、金属部材に含まれる金属成分の比率が減少し始めた箇所から金属部材に含まれる金属成分の比率が一定になる、あるいは、増減する傾向を示し始めた箇所までの領域であることが好ましい。

特定の金属成分としては、例えば、Sn、Zn又はInが挙げられ、中でも、Snが好ましい。

本開示の接合構造の形成に用いられる金属部材は、特に限定されない。金属部材に含まれる金属成分としては、Cu又はAgが挙げられ、中でも、Cuが好ましい。また、金属部材に含まれる金属成分は、接合領域における接合強度の観点から、金属粒子Aに含まれる金属成分を含むことが好ましい。

接合領域の最大幅は、電磁波シールド用組成物と金属部材との接触面積、焼成温度、焼成時間等の焼成条件などを調節したりすることで適宜調節できる。

本開示の接合構造の形成に用いられる電磁波シールド用組成物は、金属粒子Aと、前記金属粒子Aよりも融点の低い金属粒子Bと、樹脂と、を含有する。

以下、電磁波シールド用組成物を構成する成分について詳細に説明する。

電磁波シールド用組成物は、金属粒子Aと、金属粒子Aよりも融点の低い金属粒子Bとを含有する。金属粒子Aと金属粒子Bとの間では、前述の遷移的液相焼結が可能とされる。

金属粒子Bとしては、Sn、Zn又はInを含む金属粒子であることが好ましく、Sn、Zn又はIn、及び後述の金属成分Xを含む合金粒子であることがより好ましい。

なお、金属粒子BがZnを含む場合、金属成分XはBi、In、Cd、Pb、Ag、及びCuからなる群より選択される少なくとも1種を含むことが好ましく、金属粒子BがInを含む場合、金属成分XはBi、Zn、Cd、Pb、Ag、及びCuからなる群より選択される少なくとも1種を含むことが好ましい。

例えば、金属粒子Aの平均粒子径は、0.05μm〜10μmであることが好ましく、0.1μm〜2μmであることがより好ましく、0.15μm〜1μmであることがさらに好ましい。特に金属粒子Aの平均粒子径が2μm以下であることにより、遷移的液相焼結後に、液相焼結していない金属粒子Aの量を低減させることができ、その結果、電磁波シールド用焼結体の体積抵抗率を好適に低下させることができる傾向にある。

本開示では、固形分とは、電磁波シールド用組成物の成分のうち揮発成分を除く成分をいう。

電磁波シールド用組成物は、樹脂を含有する。電磁波シールド用組成物が樹脂を含むことで、金属粒子Aと金属粒子Bとの焼結体中の空隙が樹脂で充填され、応力緩和性及び接着力が向上する傾向にある。

また、金属粒子A及び金属粒子Bを除く電磁波シールド用組成物の固形分に占める樹脂の割合は、5質量%〜50質量%であることが好ましく、7質量%〜30質量%であることがより好ましく、10質量%〜20質量%であることがさらに好ましい。

樹脂が熱硬化性樹脂である場合、電磁波シールド用組成物は、熱硬化性樹脂を硬化する硬化剤を含有してもよい。

硬化剤の種類は特に限定されるものではなく、熱硬化性樹脂の種類に応じて適宜選択される。

硬化剤は、1種類を単独で使用しても、2種類以上を併用してもよい。

アミン系硬化剤としては、具体的には、m−フェニレンジアミン、1,3−ジアミノトルエン、1,4−ジアミノトルエン、2,4−ジアミノトルエン、3,5−ジエチル−2,4−ジアミノトルエン、3,5−ジエチル−2,6−ジアミノトルエン、2,4−ジアミノアニソール等の芳香環が1個の芳香族アミン硬化剤;4,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルスルホン、4,4’−メチレンビス(2−エチルアニリン)、3,3’−ジエチル−4,4’−ジアミノジフェニルメタン、3,3’,5,5’−テトラメチル−4,4’−ジアミノジフェニルメタン、3,3’,5,5’−テトラエチル−4,4’−ジアミノジフェニルメタン等の芳香環が2個の芳香族アミン硬化剤;芳香族アミン硬化剤の加水分解縮合物;ポリテトラメチレンオキシドジ−p−アミノ安息香酸エステル、ポリテトラメチレンオキシドジ−p−アミノベンゾエート等のポリエーテル構造を有する芳香族アミン硬化剤;芳香族ジアミンとエピクロロヒドリンとの縮合物;芳香族ジアミンとスチレンとの反応生成物;などが挙げられる。

電磁波シールド用組成物が熱硬化性樹脂を含有する場合、電磁波シールド用組成物は熱硬化性樹脂の硬化反応又は熱硬化性樹脂と硬化剤との硬化反応を促進する硬化促進剤を含有してもよい。

硬化促進剤の種類は特に限定されるものではなく、熱硬化性樹脂及び硬化剤の種類に応じて適宜選択される。

電磁波シールド用組成物は、フラックス成分を含有してもよい。本開示においてフラックス成分とは、フラックス作用(酸化膜の除去作用)を発揮しうる有機化合物を意味し、その種類は特に制限されない。フラックス成分は、熱硬化性樹脂であるエポキシ樹脂の硬化剤として機能するものであってもよい。本開示において、フラックス成分としてもエポキシ樹脂の硬化剤としても機能する成分は、フラックス成分と称することとする。

フラックス成分として具体的には、ロジン、活性剤、チキソ剤、酸化防止剤等が挙げられる。フラックス成分は、1種類を単独で使用しても、2種類以上を併用してもよい。

活性剤として具体的には、アミノデカン酸、ペンタン−1,5−ジカルボン酸、トリエタノールアミン、ジエタノールアミン、エタノールアミンジフェニル酢酸、セバシン酸、フタル酸、安息香酸、ジブロモサリチル酸、アニス酸、ヨードサリチル酸、ピコリン酸等が挙げられる。

チキソ剤として具体的には、12−ヒドロキシステアリン酸、12−ヒドロキシステアリン酸トリグリセリド、エチレンビスステアリン酸アマイド、ヘキサメチレンビスオレイン酸アマイド、N,N’−ジステアリルアジピン酸アマイド等が挙げられる。

酸化防止剤として具体的には、ヒンダードフェノール系酸化防止剤、リン系酸化防止剤、ヒドロキシルアミン系酸化防止剤等が挙げられる。

金属粒子A及び金属粒子Bを除く電磁波シールド用組成物のフラックス成分の割合は、5質量%〜60質量%であることが好ましく、10質量%〜50質量%であることがより好ましく、15質量%〜40質量%であることがさらに好ましい。

電磁波シールド用組成物は、溶剤を含有してもよい。樹脂を充分に溶解する観点から、溶剤は極性溶剤が好ましく、電磁波シールド用組成物を付与する際の電磁波シールド用組成物の乾燥を抑制する観点から、200℃以上の沸点を有している溶剤であることが好ましく、焼結時のボイドの発生を抑制する観点から300℃以下の沸点を有している溶剤であることがより好ましい。

電磁波シールド用組成物中の溶剤の割合は、例えば、10.5質量%〜30質量%であることが好ましく、11質量%〜20質量%であることがより好ましく、12質量%〜15質量%であることがさらに好ましい。

電磁波シールド用組成物の製造方法は、特に限定されない。電磁波シールド用組成物を構成する成分を混合し、さらに撹拌、溶解、分散等の処理をすることにより得ることができる。これらの混合、撹拌、分散等のための装置としては、特に限定されるものではなく、3本ロールミル、プラネタリーミキサ、遊星式ミキサ、自転公転型撹拌装置、らいかい機、二軸混練機、薄層せん断分散機等を使用することができる。また、これらの装置を適宜組み合わせて使用してもよい。上記処理の際、必要に応じて加熱してもよい。

処理後、ろ過により電磁波シールド用組成物の最大粒子径を調整してもよい。ろ過は、ろ過装置を用いて行うことができる。ろ過用のフィルタとしては、例えば、金属メッシュ、メタルフィルター及びナイロンメッシュが挙げられる。

本開示の接合構造の製造方法は、特に限定されない。例えば、金属部材を備える部材の表面上に金属部材の端部の少なくとも一部と接触するように電磁波シールド用組成物を付与し、付与された電磁波シールド用組成物を乾燥し、加熱する方法が挙げられる。

乾燥方法は、常温(例えば、25℃)放置による乾燥、加熱乾燥又は減圧乾燥を用いることができる。加熱乾燥又は減圧乾燥には、ホットプレート、温風乾燥機、温風加熱炉、窒素乾燥機、赤外線乾燥機、赤外線加熱炉、遠赤外線加熱炉、マイクロ波加熱装置、レーザー加熱装置、電磁加熱装置、ヒーター加熱装置、蒸気加熱炉等を用いることができる。

乾燥のための温度及び時間は、使用した溶剤の種類及び量に合わせて適宜調節することができ、例えば、40℃〜180℃で、1分間〜120分間乾燥させることが好ましい。

加熱処理には、ホットプレート、温風乾燥機、温風加熱炉、窒素乾燥機、赤外線乾燥機、赤外線加熱炉、遠赤外線加熱炉、マイクロ波加熱装置、レーザー加熱装置、電磁加熱装置、ヒーター加熱装置、蒸気加熱炉等を用いることができる。

また、加熱加圧処理には、熱板プレス装置等を用いてもよいし、加圧しながら上述の加熱処理を行ってもよい。

遷移的液相焼結における加熱時間は、金属粒子の種類に応じて調節すればよく、例えば、5秒間〜10時間であることが好ましく、1分間〜30分間であることがより好ましく、3分間〜10分間であることがさらに好ましい。

遷移的液相焼結は、低酸素濃度の雰囲気下で行われてもよく、大気雰囲気下で行われてもよい。低酸素濃度雰囲気下とは、体積基準の酸素濃度が1000ppm以下の状態をいい、好ましくは500ppm以下である。

本開示の半導体パッケージは、前述の本開示の接合構造を備える。金属部材としては、より具体的には半導体パッケージの接地線である金属配線、接地端子等が挙げられる。また、金属部材としては、リードフレーム、配線済みのテープキャリア、配線板、ガラス、シリコンウエハー等の支持部材に、半導体チップ、トランジスタ、ダイオード、サイリスタ等の能動素子、コンデンサ、抵抗体、抵抗アレイ、コイル、スイッチ等の受動素子などの電子部品が搭載された電子部品装置に含まれる金属配線、端子などであってもよい。

(電磁波シールド用組成物の調製)

金属粒子AとしてCu粒子(品名:1400YM、三井金属鉱業株式会社、平均粒子径:0.2μm)を19.43質量部、金属粒子BとしてSn−Bi58粒子(品名:STC−3、三井金属鉱業株式会社、平均粒子径:3μm、融点:138℃)を55.58質量部、樹脂としてエポキシ樹脂を0.3質量部、ロジンとしてBHPAを2.63質量部、活性剤としてトリエタノールアミンを9質量部、硬化促進剤としてイミダゾールを0.02質量部、溶剤として1−プロパノールを13.04質量部混合して電磁波シールド用組成物を調製した。

半導体パッケージの接地線であるCu配線の端部と接触するように、このCu配線が露出している部分に前述の電磁波シールド用組成物を付与した。付与された電磁波シールド用組成物を100℃で30分間乾燥し、窒素雰囲気のリフロー炉において150℃で10分間加熱処理して焼結体と、Cu配線とが接合した接合領域を有する接合構造を得た。

走査型電子顕微鏡(Scanning Electron Microscope、SEM)で接合構造を観察した。観察したSEM画像を図1に示す。

さらに、エネルギー分散型X線分析(Energy Dispersive X−ray Spectroscopy、EDX)を用いて、加速電圧15kVの条件で接合構造の元素分析を行った。元素分析により得られた各元素(Cu、Sn、C及びO)の強度を図1〜図3に示す。

なお、図1〜図3では、実施例1の接合構造に対して接合領域の幅方向に元素分析を行ったときの測定箇所と、測定により得られたグラフとの関係を示している。

また、図1〜図3の元素分析により得られたグラフについて、点線で挟まれた領域が接合領域に相当する。

さらに、実施例1の接合構造の焼結体とCu配線との間の接触抵抗を以下のようにして測定した。

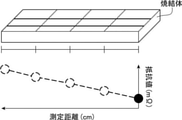

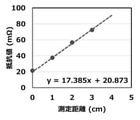

まず、図4に示すようなCu配線が設けられた板状の樹脂基板を用意し、樹脂基板の主面の端部をマスクした状態で当該端部と接続する側面に前述の電磁波シールド用組成物を付与し、前述と同様の条件にて加熱処理して焼結体を形成した。形成された焼結体に抵抗測定用のプローブの片方を接触させ、そこから所定の距離離れた部分のCu配線にもう片方の抵抗測定用のプローブを接触させて抵抗を測定した。

Cu配線の測定位置と抵抗値との関係を図5に示す。図5に示すように、切片が接合領域である部分の接触抵抗の値を意味し、20mΩ程度であった。

以上により、実施例1では、接合領域にて接触抵抗の少ない接合構造が得られていた。

Claims (7)

- 金属部材と、金属粒子Aと、前記金属粒子Aよりも融点の低い金属粒子Bと、樹脂と、を含有し、前記金属粒子Aと前記金属粒子Bとの間で遷移的液相焼結が可能な電磁波シールド用組成物の焼結体と、が接合した接合領域を有し、

前記接合領域は、前記金属部材側から前記焼結体側の方向にて、前記金属部材に含まれる金属成分の質量比率が減少し、前記金属部材に含まれず、かつ前記金属粒子Bに含まれる金属成分の質量比率が増加する領域である接合構造。 - 前記金属部材側から前記焼結体側の方向における前記接合領域の最大幅は、0.1μm〜10μmである請求項1に記載の接合構造。

- 前記金属部材に含まれる前記金属成分は、Cuである請求項1又は請求項2に記載の接合構造。

- 前記金属部材に含まれず、かつ前記金属粒子Bに含まれる前記金属成分は、Snである請求項1〜請求項3のいずれか1項に記載の接合構造。

- 前記金属粒子Bは、Bi、In、Zn、Cd、Pb、Ag、及びCuからなる群より選択される少なくとも1種の金属成分と、Snと、の合金粒子である請求項1〜請求項4のいずれか1項に記載の接合構造。

- 請求項1〜請求項5のいずれか1項に記載の接合構造を備える半導体パッケージ。

- 前記金属部材が金属配線である請求項6に記載の半導体パッケージ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020107307A JP2022001663A (ja) | 2020-06-22 | 2020-06-22 | 接合構造及び半導体パッケージ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020107307A JP2022001663A (ja) | 2020-06-22 | 2020-06-22 | 接合構造及び半導体パッケージ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2022001663A true JP2022001663A (ja) | 2022-01-06 |

Family

ID=79244080

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020107307A Pending JP2022001663A (ja) | 2020-06-22 | 2020-06-22 | 接合構造及び半導体パッケージ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2022001663A (ja) |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012174332A (ja) * | 2011-02-17 | 2012-09-10 | Fujitsu Ltd | 導電性接合材料、導体の接合方法、及び半導体装置の製造方法 |

| JP2013510240A (ja) * | 2009-11-05 | 2013-03-21 | オーメット サーキッツ インク | 冶金ネットワーク組成物の調製およびその使用方法 |

| WO2015105089A1 (ja) * | 2014-01-07 | 2015-07-16 | 株式会社村田製作所 | 補修方法および補修材 |

| JP2017508622A (ja) * | 2013-12-31 | 2017-03-30 | アルファ・メタルズ・インコーポレイテッドAlpha Metals, Inc. | ロジンフリー熱硬化性フラックス配合物 |

| WO2017170398A1 (ja) * | 2016-03-29 | 2017-10-05 | タツタ電線株式会社 | 導電性塗料及びそれを用いたシールドパッケージの製造方法 |

| JP2018515348A (ja) * | 2015-04-28 | 2018-06-14 | オルメット・サーキッツ・インコーポレイテッド | 半導体ダイ接着用途のための高金属負荷量の焼結ペースト |

| JP2018150614A (ja) * | 2017-03-10 | 2018-09-27 | 有限会社 ナプラ | 金属粒子 |

| WO2019117041A1 (ja) * | 2017-12-11 | 2019-06-20 | 株式会社弘輝 | ソルダペースト、接合構造体及び接合構造体の製造方法 |

-

2020

- 2020-06-22 JP JP2020107307A patent/JP2022001663A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013510240A (ja) * | 2009-11-05 | 2013-03-21 | オーメット サーキッツ インク | 冶金ネットワーク組成物の調製およびその使用方法 |

| JP2012174332A (ja) * | 2011-02-17 | 2012-09-10 | Fujitsu Ltd | 導電性接合材料、導体の接合方法、及び半導体装置の製造方法 |

| JP2017508622A (ja) * | 2013-12-31 | 2017-03-30 | アルファ・メタルズ・インコーポレイテッドAlpha Metals, Inc. | ロジンフリー熱硬化性フラックス配合物 |

| WO2015105089A1 (ja) * | 2014-01-07 | 2015-07-16 | 株式会社村田製作所 | 補修方法および補修材 |

| JP2018515348A (ja) * | 2015-04-28 | 2018-06-14 | オルメット・サーキッツ・インコーポレイテッド | 半導体ダイ接着用途のための高金属負荷量の焼結ペースト |

| WO2017170398A1 (ja) * | 2016-03-29 | 2017-10-05 | タツタ電線株式会社 | 導電性塗料及びそれを用いたシールドパッケージの製造方法 |

| JP2018150614A (ja) * | 2017-03-10 | 2018-09-27 | 有限会社 ナプラ | 金属粒子 |

| WO2019117041A1 (ja) * | 2017-12-11 | 2019-06-20 | 株式会社弘輝 | ソルダペースト、接合構造体及び接合構造体の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7559330B2 (ja) | 電磁波シールド用組成物、電磁波シールド用シート、電磁波シールド用焼結体及び電子部品装置 | |

| US7083859B2 (en) | Conductive powder and method for preparing the same | |

| JP2021122063A (ja) | 電子部品装置を製造する方法、及び電子部品装置 | |

| WO2008004287A1 (en) | Conductive adhesive | |

| WO2021038986A1 (ja) | 電子部品装置を製造する方法、及び電子部品装置 | |

| EP1947656A1 (en) | Ptc device | |

| JP6838686B2 (ja) | 電子部品装置を製造する方法、及びこれに用いられる積層フィルム | |

| JP2024023640A (ja) | 電磁波シールド用組成物、電磁波シールド用シート、電磁波シールド膜及び電子部品装置 | |

| JP2022001663A (ja) | 接合構造及び半導体パッケージ | |

| WO2021060525A1 (ja) | 電磁波シールド用組成物、電磁波シールド用シート、電磁波シールド用焼結体及び電子部品装置 | |

| JP7676763B2 (ja) | 電子部品装置及び電子部品装置の製造方法 | |

| JP7718491B2 (ja) | 電子部品装置を製造する方法、及び電子部品装置 | |

| TWI451504B (zh) | 在浸漬過程中使用回流底填組合物施於焊接點之製造半導體封裝或電路總成之方法 | |

| JP2022044463A (ja) | 電磁波シールド用焼結体付き樹脂構造体 | |

| JP2022002254A (ja) | 電磁波シールド用焼結体付き物品の製造方法 | |

| JP2022093169A (ja) | 電子部品装置の製造方法及び電子部品装置 | |

| JP2021063262A (ja) | 接合用金属ペースト、接合体の製造方法、及び接合体 | |

| JP2022027173A (ja) | 熱電変換素子形成用組成物 | |

| JP7314515B2 (ja) | 電子部品装置を製造する方法 | |

| JP7622634B2 (ja) | 焼結銅ピラー形成用銅ペースト及び接合体の製造方法 | |

| JP2022061400A (ja) | 樹脂組成物、電磁波シールド用シート、電磁波シールド膜及び電子部品装置 | |

| WO2020179874A1 (ja) | 電子部品装置を製造する方法 | |

| JP2020175415A (ja) | 金属組成物、接着剤、焼結体、接合構造、接合体及びその製造方法、並びに焼結体付き支持部材及びその製造方法 | |

| JP7565685B2 (ja) | 電磁波シールド膜の製造方法 | |

| WO2020017064A1 (ja) | 組成物、接合材料、焼結体、接合体及び接合体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230412 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240220 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240326 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20240527 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240716 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241119 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20250120 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250313 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20250708 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20251008 |