JP2020512965A - 製品のマルチライントランスファー - Google Patents

製品のマルチライントランスファー Download PDFInfo

- Publication number

- JP2020512965A JP2020512965A JP2020505538A JP2020505538A JP2020512965A JP 2020512965 A JP2020512965 A JP 2020512965A JP 2020505538 A JP2020505538 A JP 2020505538A JP 2020505538 A JP2020505538 A JP 2020505538A JP 2020512965 A JP2020512965 A JP 2020512965A

- Authority

- JP

- Japan

- Prior art keywords

- section

- product

- receiving surface

- downstream

- unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000034 method Methods 0.000 claims abstract description 28

- 238000011144 upstream manufacturing Methods 0.000 claims description 65

- 238000004804 winding Methods 0.000 claims description 16

- 230000001133 acceleration Effects 0.000 claims description 8

- 238000007599 discharging Methods 0.000 claims description 5

- 239000000047 product Substances 0.000 description 275

- 238000004519 manufacturing process Methods 0.000 description 14

- 238000004806 packaging method and process Methods 0.000 description 10

- 238000009434 installation Methods 0.000 description 8

- 239000011159 matrix material Substances 0.000 description 8

- 238000003860 storage Methods 0.000 description 5

- 238000012856 packing Methods 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 238000009825 accumulation Methods 0.000 description 2

- 230000000295 complement effect Effects 0.000 description 2

- 239000007799 cork Substances 0.000 description 2

- 238000005204 segregation Methods 0.000 description 2

- 230000009471 action Effects 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 229920002457 flexible plastic Polymers 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/02—Devices for feeding articles or materials to conveyors

- B65G47/04—Devices for feeding articles or materials to conveyors for feeding articles

- B65G47/06—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines

- B65G47/08—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines spacing or grouping the articles during feeding

- B65G47/084—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines spacing or grouping the articles during feeding grouping articles in a predetermined 2-dimensional pattern

- B65G47/088—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines spacing or grouping the articles during feeding grouping articles in a predetermined 2-dimensional pattern cylindrical articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/02—Devices for feeding articles or materials to conveyors

- B65G47/04—Devices for feeding articles or materials to conveyors for feeding articles

- B65G47/06—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines

- B65G47/08—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines spacing or grouping the articles during feeding

- B65G47/082—Devices for feeding articles or materials to conveyors for feeding articles from a single group of articles arranged in orderly pattern, e.g. workpieces in magazines spacing or grouping the articles during feeding grouping articles in rows

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/22—Devices influencing the relative position or the attitude of articles during transit by conveyors

- B65G47/26—Devices influencing the relative position or the attitude of articles during transit by conveyors arranging the articles, e.g. varying spacing between individual articles

- B65G47/261—Accumulating articles

- B65G47/265—Accumulating articles with one or more load advancing units travelling along the entire length of the accumulation line

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B21/00—Packaging or unpacking of bottles

- B65B21/02—Packaging or unpacking of bottles in or from preformed containers, e.g. crates

- B65B21/04—Arranging, assembling, feeding, or orientating the bottles prior to introduction into, or after removal from, containers

- B65B21/06—Forming groups of bottles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B35/00—Supplying, feeding, arranging or orientating articles to be packaged

- B65B35/30—Arranging and feeding articles in groups

- B65B35/44—Arranging and feeding articles in groups by endless belts or chains

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2201/00—Indexing codes relating to handling devices, e.g. conveyors, characterised by the type of product or load being conveyed or handled

- B65G2201/02—Articles

- B65G2201/0235—Containers

- B65G2201/0244—Bottles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2207/00—Indexing codes relating to constructional details, configuration and additional features of a handling device, e.g. Conveyors

- B65G2207/14—Combination of conveyors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/22—Devices influencing the relative position or the attitude of articles during transit by conveyors

- B65G47/26—Devices influencing the relative position or the attitude of articles during transit by conveyors arranging the articles, e.g. varying spacing between individual articles

- B65G47/261—Accumulating articles

- B65G47/266—Accumulating articles by means of a series of pivotable stop elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/22—Devices influencing the relative position or the attitude of articles during transit by conveyors

- B65G47/26—Devices influencing the relative position or the attitude of articles during transit by conveyors arranging the articles, e.g. varying spacing between individual articles

- B65G47/261—Accumulating articles

- B65G47/268—Accumulating articles by means of belt or chain conveyor

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Attitude Control For Articles On Conveyors (AREA)

- Chain Conveyers (AREA)

Abstract

Description

−前記受け取り面が、独立した少なくとも1つの第1の区間および第2の区間を含み、

−前記第1の区間が、第1のモーター手段を介して駆動される前記受け取り面の長さの第1の部分に沿って延在し、

−前記第2の区間が、第2のモーター手段を介して駆動される、前記第1の部分とは異なる前記受け取り面の長さの第2の部分に沿って延在する、

ことを特徴とするコンベヤ装置からなる。

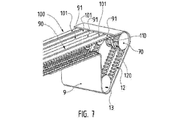

−前記第1のモーター手段が、少なくとも1つの第1の駆動ローラと少なくとも1つのリターンローラの形態を呈することができ、前記第1の区間が、第1の端部の位置で少なくとも前記第1の駆動ローラの周囲に、また、第2の端部の位置で少なくとも前記リターンローラの周囲に巻き付けられる第1の巻き付け手段を含むことができる。

−積載領域または上流に位置するユニットから下流に位置するユニットに向かって受け取り面を介して前記製品を搬送することからなる方法であって、

−受け取り面が、独立して駆動される第1の区間および第2の区間を含み、

−前記積載領域または上流ユニットの位置で前記第1の区間を停止し、前記積載領域または前記上流ユニットから前記製品を乗り換える一方で、前記第2の区間が所定の速度で駆動されて前記下流ユニットの位置で製品を排出し、

−前記第2の区間の前記所定の速度を上回る速度まで、前記第1の区間を加速し、前記第1の区間の下流端が前記第2の区間の上流端に到達するまで加速する

ことを特徴とする。

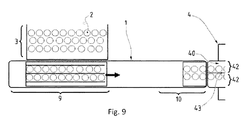

−前記受け取り面は、独立して駆動される第1および第2の区間を含むことができ、これらの区間が長手方向の進行方向に続いており、

−前記積載領域または上流ユニットの位置で前記第1の区間を停止可能であり、これらの区間の前進に対して横方向に前記積載領域または上流ユニットから前記製品を乗り換える一方で、前記第2の区間は下流ユニットに製品を供給し、このために、好ましくは下流ユニットに依存する別の速度で移動し、

−いったん積載されると、前記第1の区間の下流端が前記第2の区間の上流端に追いつくまで前記第1の区間を加速可能であり、

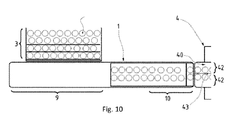

−第2の区間の製品が全て供給されると、この第2の区間に続く第1の区間の製品を下流ユニットに供給し、以下同様に実施可能である。

−第2の区間が第1の区間に到達すると、前記第1の区間を前記第2の区間の速度まで減速可能である。

−必要に応じて横軸に沿って連続移動可能な、矩形面タイプの積載領域、

−長手方向すなわち、横軸に対して垂直かつ水平な第1の縁で、上記の矩形面に沿って進む受け取り面、

−反対側の長手方向の縁に沿って循環する、搬送による供給手段、

−受け取り面により供給され、したがってその延長線上にあるバンドリング機械タイプの下流ユニット、

を含む完全な装備を必要に応じて得る。

−上記のような積載領域3、および

−上記のようなコンベヤ装置1

に関する。

Claims (10)

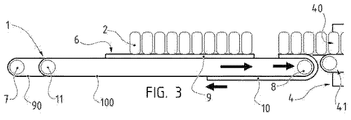

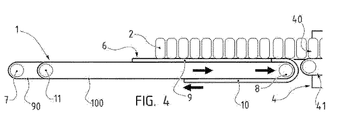

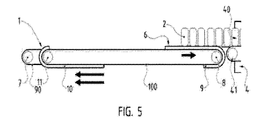

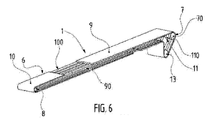

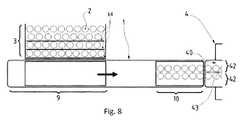

- 閉ループ行程に沿って少なくとも部分的に長手方向に延在する製品(2)の受け取り面(6)を含み、

−前記受け取り面(6)が、独立した少なくとも1つの第1の区間(9)および第2の区間(10)を含み、

−前記第1の区間(9)が、第1のモーター手段を介して駆動される、前記受け取り面(6)の長さの第1の部分に沿って延在し、

−前記第2の区間(10)が、第2のモーター手段を介して駆動される、前記第1の部分とは異なる前記受け取り面(6)の長さの第2の部分に沿って延在する、

ことを特徴とする、コンベヤ装置(1)。 - 前記第1のモーター手段が、少なくとも1つの第1の駆動ローラ(7)および少なくとも1つのリターンローラ(8)の形態を呈し、前記第1の区間(9)が、第1の端部の位置で少なくとも前記第1の駆動ローラ(7)の周囲に、また、第2の端部の位置で少なくとも前記リターンローラ(8)の周囲に巻き付けられる、第1の巻き付け手段を含むことを特徴とする、請求項1に記載のコンベヤ装置(1)。

- 前記第2のモーター手段が、少なくとも1つの第2の駆動ローラ(11)を含み、前記第2の区間が、その一端の位置で、少なくとも前記第2の駆動ローラ(11)の周囲に巻き付けられる第2の巻き付け手段を含むことを特徴とする、請求項1または2のいずれか一項に記載のコンベヤ装置(1)。

- 前記第2の区間の前記第2の巻き付け手段が、第1のモーター手段の前記リターンローラ(8)の周囲に巻き付けにより取り付けられることを特徴とする、請求項3に記載のコンベヤ装置(1)。

- 前記第1および第2の巻き付け手段が、前記第1の駆動ローラ(7)および前記第2の駆動ローラ(11)と相互にかみ合う少なくとも1つのベルトの形態を呈し、各ベルトが、一方の区間(9、10)とそれぞれ内部で結合されることを特徴とする、請求項2および、請求項3または4に記載のコンベヤ装置。

- 前記製品(2)が、秩序立てられた位置に従って配置される、製品(2)の搬送方法であって、

−積載領域(3)または上流に位置するユニットから下流に位置するユニット(4)に向かって受け取り面(6)を介して前記製品(2)を搬送することからなり、

−受け取り面(6)が、独立して駆動される第1の区間(9)および第2の区間(10)を含み、

−前記積載領域(3)または上流ユニットの位置で前記第1の区間(9)を停止して前記積載領域(3)または前記上流ユニットから前記製品(2)を乗り換える一方で、前記第2の区間(10)が所定の速度で駆動されて前記下流ユニット(4)の位置で製品(2)を排出することを保証し、

−前記第2の区間(10)の前記所定の速度を上回る速度まで前記第1の区間(9)を加速し、この加速を、前記第1の区間(9)の下流端が前記第2の区間(10)の上流端に到達するまで実施する

ことを特徴とする、搬送方法。 - 第2の区間(10)が第1の区間に到達すると、前記第1の区間(9)を前記第2の区間(10)の速度まで減速することを特徴とする、請求項6に記載の搬送方法。

- 前記区間(9、10)の相次ぐ連続到着によって下流ユニット(4)に供給する工程を含むことを特徴とする、請求項6または7のいずれか一項に記載の搬送方法。

- 前記第2の区間(10)による前記下流ユニット(4)の位置での製品(2)の排出後、前記積載領域(3)または上流ユニットまで復路に沿って第2の区間(10)を駆動し、前記第2の区間(10)を停止することを特徴とする、請求項6から8のいずれか一項に記載の搬送方法。

- 前記積載領域(3)から前記区間(9、10)の一方に向かって製品群(5)を横方向に乗り換えることを含み、前記製品群(5)は、各々が複数の製品を含む少なくとも1つさらには少なくとも2つの長手方向のセグメントを有しており、必要があれば、その後、壁により画定されて分離された長手方向のベルトで製品を循環させることを含むことを特徴とする、請求項6から9のいずれか一項に記載の搬送方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1753137 | 2017-04-11 | ||

| FR1753137A FR3064989A1 (fr) | 2017-04-11 | 2017-04-11 | Dispositif de convoyeur et procede de convoyage de produits |

| FR1755064 | 2017-06-07 | ||

| FR1755064A FR3064990B1 (fr) | 2017-04-11 | 2017-06-07 | Transfert multilignes de produits |

| PCT/FR2018/050912 WO2018189485A1 (fr) | 2017-04-11 | 2018-04-11 | Transfert multilignes de produits |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2020512965A true JP2020512965A (ja) | 2020-04-30 |

| JP2020512965A5 JP2020512965A5 (ja) | 2021-05-20 |

Family

ID=60202083

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020505538A Pending JP2020512965A (ja) | 2017-04-11 | 2018-04-11 | 製品のマルチライントランスファー |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US10926961B2 (ja) |

| EP (1) | EP3609821A1 (ja) |

| JP (1) | JP2020512965A (ja) |

| CN (1) | CN110621597A (ja) |

| CA (1) | CA3058100A1 (ja) |

| FR (2) | FR3064989A1 (ja) |

| WO (1) | WO2018189485A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR3075769B1 (fr) * | 2017-12-27 | 2021-12-17 | Gebo Packaging Solutions France | Transfert de produits entre une zone de transit et une surface d'accumulation |

| WO2019198244A1 (ja) * | 2018-04-13 | 2019-10-17 | アズビル株式会社 | 搬送装置 |

| DE102018219087A1 (de) * | 2018-11-08 | 2020-05-14 | Krones Ag | Puffereinrichtung zum Zwischenspeichern von Behältern |

| CN111409892B (zh) * | 2020-05-08 | 2024-05-03 | 安阳工学院 | 一种全自动铁路弹条捆扎装备 |

| CN115106237A (zh) * | 2022-08-10 | 2022-09-27 | 山东唐口煤业有限公司 | 一种井下无缝钢管全自动除锈喷漆一体设备 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09100021A (ja) * | 1995-06-19 | 1997-04-15 | Gerhard Schubert Gmbh | グループ分けおよび緩衝装置 |

| JP2009532284A (ja) * | 2006-03-31 | 2009-09-10 | ミードウエストヴェイコ・パッケージング・システムズ・エルエルシー | 物品計量システム |

| WO2012117008A1 (en) * | 2011-03-02 | 2012-09-07 | Techmek S.R.L. | Apparatus for transferring plants from a loading structure to a receiving structure |

| US20140352261A1 (en) * | 2013-06-04 | 2014-12-04 | Cama1 S.P.A. | Machine and method for secondary packaging of articles |

| JP2016033068A (ja) * | 2014-07-31 | 2016-03-10 | 大森機械工業株式会社 | 物品移送装置、物品移送方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2731130A (en) * | 1950-06-13 | 1956-01-17 | Weyerhaeuser Timber Co | Feed mechanism for lumber conveyor |

| DE3612021A1 (de) * | 1986-04-10 | 1987-10-15 | Will E C H Gmbh & Co | Vorrichtung zum arbeitstaktgerechten transport von blattlagen zu einer weiterverarbeitungsmaschine, beispielsweise zu einer verpackungsmaschine |

| US4730718A (en) * | 1986-10-23 | 1988-03-15 | Ermanco Incorporated | Bi-directional transfer mechanism |

| US4768642A (en) * | 1987-06-16 | 1988-09-06 | Kimberly-Clark Corporation | Multiple conveyors with overlapping material handling device paths |

| IT1271967B (it) * | 1993-03-04 | 1997-06-10 | Geca Srl | Apparecchiatura perfezionata per il trasporto e il raggruppamento di prodotti. |

| US7588239B2 (en) * | 2005-12-14 | 2009-09-15 | Pitney Bowes Inc. | Transport and alignment system |

| KR200448239Y1 (ko) * | 2007-12-10 | 2010-03-25 | 승창산업주식회사 | 이송장치 |

| US7588139B1 (en) * | 2008-08-12 | 2009-09-15 | Campbell Iii William Arthur | Conveyor assembly |

| US7942398B1 (en) * | 2009-12-07 | 2011-05-17 | Pitney Bowes Inc. | Buffering apparatus for collations |

| DE102013204956A1 (de) * | 2013-03-20 | 2014-09-25 | Gea Food Solutions Germany Gmbh | Abrollvorrichtung für eine Interleaverrolle sowie System bestehen aus einerAufschneidevorrichtung und der Abrollvorrichtung |

| DE102015005617A1 (de) * | 2015-04-30 | 2016-11-03 | Heuft Systemtechnik Gmbh | Transporteur mit parallelen und höhenverstellbaren Transporteinrichtungen |

-

2017

- 2017-04-11 FR FR1753137A patent/FR3064989A1/fr active Pending

- 2017-06-07 FR FR1755064A patent/FR3064990B1/fr active Active

-

2018

- 2018-04-11 CA CA3058100A patent/CA3058100A1/fr active Pending

- 2018-04-11 WO PCT/FR2018/050912 patent/WO2018189485A1/fr unknown

- 2018-04-11 US US16/604,989 patent/US10926961B2/en active Active

- 2018-04-11 JP JP2020505538A patent/JP2020512965A/ja active Pending

- 2018-04-11 EP EP18720322.9A patent/EP3609821A1/fr active Pending

- 2018-04-11 CN CN201880032008.2A patent/CN110621597A/zh active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09100021A (ja) * | 1995-06-19 | 1997-04-15 | Gerhard Schubert Gmbh | グループ分けおよび緩衝装置 |

| JP2009532284A (ja) * | 2006-03-31 | 2009-09-10 | ミードウエストヴェイコ・パッケージング・システムズ・エルエルシー | 物品計量システム |

| WO2012117008A1 (en) * | 2011-03-02 | 2012-09-07 | Techmek S.R.L. | Apparatus for transferring plants from a loading structure to a receiving structure |

| US20140352261A1 (en) * | 2013-06-04 | 2014-12-04 | Cama1 S.P.A. | Machine and method for secondary packaging of articles |

| JP2016033068A (ja) * | 2014-07-31 | 2016-03-10 | 大森機械工業株式会社 | 物品移送装置、物品移送方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CA3058100A1 (fr) | 2018-10-18 |

| US10926961B2 (en) | 2021-02-23 |

| FR3064990B1 (fr) | 2022-06-17 |

| CN110621597A (zh) | 2019-12-27 |

| FR3064989A1 (fr) | 2018-10-12 |

| FR3064990A1 (fr) | 2018-10-12 |

| EP3609821A1 (fr) | 2020-02-19 |

| US20200156882A1 (en) | 2020-05-21 |

| WO2018189485A1 (fr) | 2018-10-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2020512965A (ja) | 製品のマルチライントランスファー | |

| US6993889B2 (en) | Product packaging system | |

| US7533768B2 (en) | Retractable transfer device metering apparatus and methods | |

| US7565781B2 (en) | Conveyor for feeding small objects to a blister-film loader | |

| US10040639B2 (en) | Apparatus for buffering the flow of articles | |

| GB2561826B (en) | Packing machine with individually controllable pockets | |

| US20090312865A1 (en) | Article metering system | |

| JPH03115005A (ja) | 異種類の物品の再配列方法及びその装置 | |

| JP2010189061A (ja) | ケース及び他の種類の積み重ね可能な複数の製品を寄せ集めるための方法及び設備 | |

| EP2650240A1 (en) | Apparatus and method for buffering products | |

| US10232967B2 (en) | Distributor unit for tablets or capsules | |

| JPH0741176A (ja) | 物品積み卸し装置 | |

| US20070271882A1 (en) | System for ordering, conveying, and depositing small objects | |

| RU2491222C1 (ru) | Устройство для подачи и расположения отдельных изделий, а также система для герметизации контейнеров при помощи такого устройства подачи и расположения | |

| US10011426B1 (en) | Conveyor systems with alignment of conveyed products | |

| JP2004196389A (ja) | 扁平状物品の搬送方法およびその装置 | |

| JP6308887B2 (ja) | アキューム装置 | |

| BG98648A (bg) | Метод и устройство за придвижване на изделия и по - специално за съоръжения за автоматично пакетиране | |

| US6928789B2 (en) | Assembly for collecting together different goods | |

| JP4424875B2 (ja) | 物品の整列搬送装置 | |

| EP0431084B1 (en) | Method and apparatus for compiling deformable, substantially cylindrical bodies, particularly tampons and for packing them | |

| US20120067694A1 (en) | Product redistribution apparatus | |

| JP2684335B2 (ja) | 横型製袋充填包装機 | |

| US4304325A (en) | Conveyor system and conveyor apparatus therefor | |

| CN214824478U (zh) | 产品整理设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210408 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210408 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210831 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210921 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20211216 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220510 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220809 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20221101 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20230124 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20230627 |