JP2018009814A - ガスセンサアレイ、ガス測定装置、及びガス測定方法 - Google Patents

ガスセンサアレイ、ガス測定装置、及びガス測定方法 Download PDFInfo

- Publication number

- JP2018009814A JP2018009814A JP2016137037A JP2016137037A JP2018009814A JP 2018009814 A JP2018009814 A JP 2018009814A JP 2016137037 A JP2016137037 A JP 2016137037A JP 2016137037 A JP2016137037 A JP 2016137037A JP 2018009814 A JP2018009814 A JP 2018009814A

- Authority

- JP

- Japan

- Prior art keywords

- gas

- gas sensor

- flow path

- heater

- sensor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Investigating Or Analyzing Materials By The Use Of Fluid Adsorption Or Reactions (AREA)

Abstract

【解決手段】ガスセンサアレイ1は、ヒータ13と第1の感ガス材料の第1センサ素子10とを有し第1流路4−1に配置される第1のガスセンサと、第2の感ガス材料の第2センサ素子22を有し第1流路に接続される第2流路4−2に配置される第2のガスセンサ20とを有し、ヒータは加熱により上昇気流を発生し、第2のガスセンサは、ヒータによる加熱で第1のガスセンサから離脱した被測定ガスの分子を検出する。

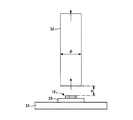

【選択図】図1

Description

ヒータと第1の感ガス材料の第1センサ素子とを有し、第1流路に配置される第1のガスセンサと、

第2の感ガス材料の第2センサ素子を有し、前記第1流路に接続される第2流路に配置される第2のガスセンサと、

を有し、

前記ヒータは加熱により上昇気流を発生し、

前記第2のガスセンサは、前記ヒータによる加熱で前記第1のガスセンサから離脱した被測定ガスの分子を検出する。

(付記1)

ヒータと第1の感ガス材料の第1センサ素子とを有し、第1流路に配置される第1のガスセンサと、

第2の感ガス材料の第2センサ素子を有し、前記第1流路に接続される第2流路に配置される第2のガスセンサと、

を有し、

前記ヒータは加熱により上昇気流を生成し、

前記第2のガスセンサは、前記ヒータによる加熱で前記第1のガスセンサから離脱した被測定ガスの分子を検出することを特徴とするガスセンサアレイ。

(付記2)

前記第1のガスセンサは、前記第1流路で対向する一対のガスセンサ、または前記第1流路を取り囲む環状のガスセンサであることを特徴とする付記1に記載のガスセンサアレイ。

(付記3)

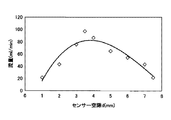

前記第1流路の前記第1のガスセンサの配置位置での径または間隙は、0.5mm以上、5mm以下であることを特徴とする付記1または2に記載のガスセンサアレイ。

(付記4)

前記第2のガスセンサは、前記第2流路で対向する一対のガスセンサ、または前記第2流路を囲む環状のガスセンサであることを特徴とする付記1〜3のいずれかに記載のガスセンサアレイ。

(付記5)

前記第2流路の前記第2のガスセンサの配置位置での径または間隙は、0mmよりも大きく、5mm以下であることを特徴とする付記1〜4のいずれかに記載のガスセンサアレイ。

(付記6)

前記第1のガスセンサにおいて、前記一対のガスセンサの前記第1の感ガス材料は異なる組成及び/または材料であることを特徴とする付記2に記載のガスセンサアレイ。

(付記7)

前記第2のガスセンサにおいて、前記一対のガスセンサの前記第2の感ガス材料は異なる組成及び/または材料であることを特徴とする付記4に記載のガスセンサアレイ。

(付記8)

前記第1流路は断面が矩形の流路であり、

前記第1のガスセンサは、前記ヒータと前記第1センサ素子の間に配置される第1の絶縁膜を有し、

前記第1の絶縁膜は、前記矩形の断面で第1の方向にわたって形成されていることを特徴とする付記1〜7のいずれかに記載のガスセンサアレイ。

(付記9)

前記第2流路は断面が矩形の流路であり、

前記第2のガスセンサは、前記第2センサ素子を搭載する第2の絶縁膜を有し、

前記第2の絶縁膜は、前記矩形の断面で第1の方向にわたって形成されていることを特徴とする付記1〜7のいずれかに記載のガスセンサアレイ。

(付記10)

前記第1流路と前記第2流路を形成する管、

を有し、

前記第1のガスセンサの配置位置で前記管の内壁に前記第1流路の幅を制限する突起が形成されていることを特徴とする付記1〜9のいずれかに記載のガスセンサアレイ。

(付記11)

前記第1流路と前記第2流路を形成する管、

を有し、

前記第2のガスセンサの配置位置で前記管の内壁に前記第2流路の幅を制限する突起が形成されていることを特徴とする付記1〜9のいずれかに記載のガスセンサアレイ。

(付記12)

前記第1流路と前記第2流路を形成する管、

をさらに有し、

前記第1のガスセンサと前記第2のガスセンサは、前記管の内壁に配置され、

前記第1のガスセンサは、前記第2のガスセンサよりも重力方向で下側に配置されていることを特徴とする付記1〜11のいずれかに記載のガスセンサアレイ。

(付記13)

前記管はL字管であり、前記第1のガスセンサは前記L字管の底面に配置され、前記第2のガスセンサは前記L字管の垂直部の内壁に配置されていることを特徴とする付記12に記載のガスセンサアレイ。

(付記14)

前記管の内壁で、前記第1流路と前記第2流路の境界近傍に段差が設けられていることを特徴とする付記12に記載のガスセンサアレイ。

(付記15)

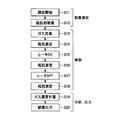

付記1〜14のいずれかに記載のガスセンサアレイと、

前記ガスセンサアレイを内部に配置する測定チャンバと、

前記ガスセンサアレイと電気的に接続され、前記ガスセンサアレイの出力に基づいて前記測定チャンバ内のガス濃度とガスの種類の少なくとも一方を推定するコントローラと、

を有するガス測定装置。

(付記16)

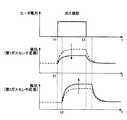

前記コントローラは、前記ヒータのオン・オフを制御するヒータ制御回路と、

前記第1のガスセンサと前記第2のガスセンサの抵抗値を測定する測定回路と、

前記測定回路の出力に基づいて前記ガスセンサアレイの出力の時間変化を求める演算回路と、

を有することを特徴とする付記15に記載のガス測定装置。

(付記17)

前記ガスセンサアレイの出力の前記時間変化に関するパラメータを保存する記憶回路、

を有し、前記演算回路は、前記記憶回路に保存された前記パラメータに基づき、前記測定チャンバ内のガス濃度とガスの種類の少なくとも一方を推定することを特徴とする付記16に記載のガス測定装置。

(付記18)

ヒータと第1の感ガス材料を有する第1のガスセンサと、第2の感ガス材料を有する第2のガスセンサとを有するガスセンサアレイで、

前記第1のガスセンサの前記ヒータをオンにして上昇気流を発生し、

前記第2のガスセンサで、前記第1のガスセンサに吸着していた被測定ガスの分子を検出する、

ことを特徴とするガス測定方法。

2 インレット(ガス流入口)

3 アウトレット(ガス流出口)

4 流路

4−1 第1流路

4−2 第2流路

10 第1のガスセンサ

11 絶縁膜

12 第1センサ素子

13 ヒータ

15 管

20 第2のガスセンサ

21 絶縁膜

22 第2センサ素子

50 ガス測定装置

51 測定チャンバ

55 マイクロコントローラ

551、552 抵抗測定回路

553 ヒータ制御回路

554 記憶回路

555 演算回路(MPU)

556 入出力回路

G1、G2 間隙

Claims (8)

- ヒータと第1の感ガス材料の第1センサ素子とを有し、第1流路に配置される第1のガスセンサと、

第2の感ガス材料の第2センサ素子を有し、前記第1流路に接続される第2流路に配置される第2のガスセンサと、

を有し、

前記ヒータは加熱により上昇気流を発生し、

前記第2のガスセンサは、前記ヒータによる加熱で前記第1のガスセンサから離脱した被測定ガスの分子を検出することを特徴とするガスセンサアレイ。 - 前記第1のガスセンサは、前記第1流路で対向する一対のガスセンサ、または前記第1流路を取り囲む環状のガスセンサであることを特徴とする請求項1に記載のガスセンサアレイ。

- 前記第1流路の前記第1のガスセンサの配置位置での径または間隙は、0.5mm以上、5mm以下であることを特徴とする請求項1または2に記載のガスセンサアレイ。

- 前記第2のガスセンサは、前記第2流路で対向する一対のガスセンサ、または前記第2流路を囲む環状のガスセンサであることを特徴とする請求項1〜3のいずれか1項に記載のガスセンサアレイ。

- 前記第2流路の前記第2のガスセンサの配置位置での径または間隙は、0mmよりも大きく、5mm以下であることを特徴とする請求項1〜4のいずれか1項に記載のガスセンサアレイ。

- 請求項1〜5のいずれか1項に記載のガスセンサアレイと、

前記ガスセンサアレイを内部に配置する測定チャンバと、

前記ガスセンサアレイと電気的に接続され、前記ガスセンサアレイの出力に基づいて前記測定チャンバ内のガス濃度とガスの種類の少なくとも一方を決定するコントローラと、

を有するガス測定装置。 - 前記コントローラは、前記ヒータのオン・オフを制御するヒータ制御回路と、

前記第1のガスセンサと前記第2のガスセンサの抵抗値を測定する測定回路と、

前記測定回路の出力に基づいて前記ガスセンサアレイの出力の時間変化を求める演算回路と、

を有することを特徴とする請求項6に記載のガス測定装置。 - ヒータと第1の感ガス材料を有する第1のガスセンサと、第2の感ガス材料を有する第2のガスセンサとを有するガスセンサアレイで、

前記第1のガスセンサの前記ヒータをオンにして上昇気流を発生し、

前記第2のガスセンサで、前記第1のガスセンサに吸着していた被測定ガスの分子を検出する

ことを特徴とするガス測定方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016137037A JP6786918B2 (ja) | 2016-07-11 | 2016-07-11 | ガスセンサアレイ、ガス測定装置、及びガス測定方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016137037A JP6786918B2 (ja) | 2016-07-11 | 2016-07-11 | ガスセンサアレイ、ガス測定装置、及びガス測定方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018009814A true JP2018009814A (ja) | 2018-01-18 |

| JP6786918B2 JP6786918B2 (ja) | 2020-11-18 |

Family

ID=60995301

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016137037A Active JP6786918B2 (ja) | 2016-07-11 | 2016-07-11 | ガスセンサアレイ、ガス測定装置、及びガス測定方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6786918B2 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019188692A1 (ja) * | 2018-03-28 | 2019-10-03 | Tdk株式会社 | ガスセンサ、ガス警報装置、ガス遮断装置およびスマートデバイス |

| CN111579600A (zh) * | 2020-06-28 | 2020-08-25 | 郑州轻工业大学 | 一种山茶花状ZnO/SnO-SnO2复合材料及其制备方法和应用 |

| JPWO2020262252A1 (ja) * | 2019-06-28 | 2020-12-30 | ||

| JP2022548826A (ja) * | 2019-09-23 | 2022-11-22 | ナショナル ユニヴァーシティー オブ シンガポール | 広範囲のガスおよび蒸気検出のためのai感知デバイス |

| JP2023153659A (ja) * | 2022-04-05 | 2023-10-18 | 新東工業株式会社 | ガス測定器及びガス測定システム |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5767850A (en) * | 1980-10-16 | 1982-04-24 | Matsushita Electric Ind Co Ltd | Detector of gas and smoke |

| EP0077724A1 (fr) * | 1981-10-16 | 1983-04-27 | Association Pour La Recherche Et Le Developpement Des Methodes Et Processus Industriels (Armines) | Procédé, capteur et dispositif de détection de traces de gaz dans un milieu gazeux |

| JP2006317254A (ja) * | 2005-05-12 | 2006-11-24 | Futaba Electronics:Kk | 匂い測定装置と匂い測定方法と匂い測定用プログラム |

| JP2014228447A (ja) * | 2013-05-23 | 2014-12-08 | 木村 光照 | 濃縮機能を有する水素ガスセンサとこれに用いる水素ガスセンサプローブ |

| WO2016013113A1 (ja) * | 2014-07-25 | 2016-01-28 | 富士通株式会社 | 粒子及びガスを測定する測定装置、測定システム及び測定方法 |

-

2016

- 2016-07-11 JP JP2016137037A patent/JP6786918B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5767850A (en) * | 1980-10-16 | 1982-04-24 | Matsushita Electric Ind Co Ltd | Detector of gas and smoke |

| EP0077724A1 (fr) * | 1981-10-16 | 1983-04-27 | Association Pour La Recherche Et Le Developpement Des Methodes Et Processus Industriels (Armines) | Procédé, capteur et dispositif de détection de traces de gaz dans un milieu gazeux |

| JP2006317254A (ja) * | 2005-05-12 | 2006-11-24 | Futaba Electronics:Kk | 匂い測定装置と匂い測定方法と匂い測定用プログラム |

| JP2014228447A (ja) * | 2013-05-23 | 2014-12-08 | 木村 光照 | 濃縮機能を有する水素ガスセンサとこれに用いる水素ガスセンサプローブ |

| WO2016013113A1 (ja) * | 2014-07-25 | 2016-01-28 | 富士通株式会社 | 粒子及びガスを測定する測定装置、測定システム及び測定方法 |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019188692A1 (ja) * | 2018-03-28 | 2019-10-03 | Tdk株式会社 | ガスセンサ、ガス警報装置、ガス遮断装置およびスマートデバイス |

| JPWO2020262252A1 (ja) * | 2019-06-28 | 2020-12-30 | ||

| WO2020262252A1 (ja) * | 2019-06-28 | 2020-12-30 | 京セラ株式会社 | ガス検出装置 |

| US20220244204A1 (en) * | 2019-06-28 | 2022-08-04 | Kyocera Corporation | Gas detection device |

| JP7258138B2 (ja) | 2019-06-28 | 2023-04-14 | 京セラ株式会社 | ガス検出装置 |

| US12163910B2 (en) | 2019-06-28 | 2024-12-10 | Kyocera Corporation | Gas detection device |

| JP2022548826A (ja) * | 2019-09-23 | 2022-11-22 | ナショナル ユニヴァーシティー オブ シンガポール | 広範囲のガスおよび蒸気検出のためのai感知デバイス |

| JP7779457B2 (ja) | 2019-09-23 | 2025-12-03 | ナショナル ユニヴァーシティー オブ シンガポール | 広範囲のガスおよび蒸気検出のためのai感知デバイス |

| CN111579600A (zh) * | 2020-06-28 | 2020-08-25 | 郑州轻工业大学 | 一种山茶花状ZnO/SnO-SnO2复合材料及其制备方法和应用 |

| CN111579600B (zh) * | 2020-06-28 | 2022-11-22 | 郑州轻工业大学 | 一种山茶花状ZnO/SnO-SnO2复合材料及其制备方法和应用 |

| JP2023153659A (ja) * | 2022-04-05 | 2023-10-18 | 新東工業株式会社 | ガス測定器及びガス測定システム |

| US12492967B2 (en) | 2022-04-05 | 2025-12-09 | Sintokogio, Ltd. | Gas measuring device and gas measuring system |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6786918B2 (ja) | 2020-11-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6786918B2 (ja) | ガスセンサアレイ、ガス測定装置、及びガス測定方法 | |

| JP6682975B2 (ja) | ガス分析装置およびガス分析方法 | |

| TWI857004B (zh) | 用於透過感測昆蟲幼蟲和成蟲的揮發性費洛蒙和訊息化合物來檢測儲存產品中的昆蟲幼蟲和成蟲的裝置 | |

| Guntner et al. | E-nose sensing of low-ppb formaldehyde in gas mixtures at high relative humidity for breath screening of lung cancer? | |

| JP6836071B2 (ja) | ガス分析装置およびガス分析方法 | |

| EP2458375B1 (en) | Photo-ionization detectors and associated methods thereof | |

| JP2022120051A (ja) | バッチ校正可能なテストストリップを用いる検体測定方法と検体測定システム | |

| JP2012112651A (ja) | 化学物質検出装置 | |

| JP2020514767A (ja) | 呼吸凝縮物分析装置 | |

| CN102890107A (zh) | 具有集成温度控制的微传感器 | |

| WO2020003465A1 (ja) | ガスセンサ及びガスセンサカートリッジ | |

| CN107490501B (zh) | 用于分析人类呼吸样本的气体收集装置和方法 | |

| JP7126238B2 (ja) | 可燃性ガスの分析方法 | |

| JP7743103B2 (ja) | 揮発性脂肪酸の検知方法および測定装置 | |

| CN112543866B (zh) | 检测设备的检测方法、控制系统、检测系统及记录介质 | |

| Tombel et al. | Detection of low PPM of volatile organic compounds using nanomaterial functionalized reduced graphene oxide sensor | |

| US10215743B2 (en) | Introducing periodicity for discrete determination of concentrations of gases in a gaseous mixture | |

| WO2013166127A1 (en) | Ear odor sensor | |

| KR20150005361A (ko) | 호흡 가스 분석 장치 및 방법 | |

| Shakin et al. | Pt/Au-loaded ZnO based carbon monoxide sensor with enhanced sensitivity | |

| JP2004028952A (ja) | ガス検出装置 | |

| JP4596664B2 (ja) | ガスセンサ | |

| US20210088425A1 (en) | Thermal Desorption Tube for Portable, Battery-Powered Field Analyzer or Line-Powered Analyzer | |

| JP3554464B2 (ja) | 低濃度nox計測器に用いるチャンバ | |

| US11484259B2 (en) | Body fat combustion amount measurement device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190409 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200428 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200611 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200929 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201012 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6786918 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |