JP2017520643A - 量子ドットを含む粒子及びその製造方法 - Google Patents

量子ドットを含む粒子及びその製造方法 Download PDFInfo

- Publication number

- JP2017520643A JP2017520643A JP2016571100A JP2016571100A JP2017520643A JP 2017520643 A JP2017520643 A JP 2017520643A JP 2016571100 A JP2016571100 A JP 2016571100A JP 2016571100 A JP2016571100 A JP 2016571100A JP 2017520643 A JP2017520643 A JP 2017520643A

- Authority

- JP

- Japan

- Prior art keywords

- particles

- film

- coating

- volume

- quantum dots

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/02—Use of particular materials as binders, particle coatings or suspension media therefor

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/02—Use of particular materials as binders, particle coatings or suspension media therefor

- C09K11/025—Use of particular materials as binders, particle coatings or suspension media therefor non-luminescent particle coatings or suspension media

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/88—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing selenium, tellurium or unspecified chalcogen elements

- C09K11/881—Chalcogenides

- C09K11/883—Chalcogenides with zinc or cadmium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/50—Wavelength conversion elements

- H01L33/501—Wavelength conversion elements characterised by the materials, e.g. binder

- H01L33/502—Wavelength conversion materials

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Luminescent Compositions (AREA)

- Led Device Packages (AREA)

- Optical Filters (AREA)

Abstract

Description

本出願は、2014年6月3日出願の米国特許仮出願第62/007217号に基づく利益を主張するものであり、当該出願の開示をその全容にわたり本明細書に参照により援用する。

CdSe又はInPなどの発光半導体ナノ粒子(「量子ドット」としても知られる)は蛍光体材料として有用である。量子ドットの用途としては、液晶ディスプレイ(LCD)のバックライトが挙げられる。短波発光ダイオード(LED)からの光は量子ドットによって所望の可視波長に変換される。例えば、バックライトは、青色発光ダイオード(LED)と、青色光の一部を吸着する赤色及び緑色発光量子ドットとで構成することができる。量子ドットを使用することで狭い発光ピークを生じることが可能であり、これにより高い色域を有するディスプレイが得られる。スリーエム社(3M)は、量子ドット発光体を使用した遠隔蛍光体ディフューザーフィルム製品(QDEF)(量子ドット増強フィルム)を市販している。この製品における量子ドットはフィルム内に包埋され、このフィルムが酸素及び水蒸気などの大気成分から量子ドットを保護するための2枚の高バリア性フィルムの間に挟み込まれる。高バリア性フィルムの各シートは、高バリア性薄膜金属酸化物コーティングを有している。

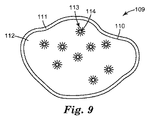

一態様では、本開示は、複合材料コアと、該複合材料コアを被覆した一続きの無機コーティング(例えば、量子ドットによって放射される光エネルギー(すなわち、460nm〜720nmの範囲の波長)の吸収率が20%未満である非光学吸収性材料)と、を含む粒子であって、前記複合材料コアが、一続きの非金属性無機マトリクス、配位子、及び量子ドットを含み、前記マトリクスが40体積%以下(実施形態によっては、35、30、25体積%以下、又は更には20体積%以下、実施形態によっては、5〜40体積%、5〜30体積%、又は更には5〜20体積%の範囲)を構成し、前記コーティングが5μm以下(実施形態によっては、4μm、3μm、2μm、1μm、750nm、500nm、250nm、100nm以下、又は更には50nm以下、実施形態によっては、5nm〜500nm、10nm〜500nm、又は更には25nm〜500nmの範囲)の平均の厚さを有する、粒子を記載する。特定の実施形態では、粒子は空気安定的発光特性(すなわち、1000時間後の発光強度が少なくとも、実施例の「環境寿命試験」により測定されるピーク発光強度の少なくとも70%である(実施形態によっては少なくとも80%、又は更には少なくとも90%である)を有する。

量子ドットが分散された液体を提供する工程と、

前記量子ドットを有する液体を多孔質無機粒子に浸透させる工程と、

前記浸透させた粒子を一続きの無機(例えば、非光学吸収性の)コーティングにより被包して粒子を提供する工程と、を含む、方法を記載する。

1A.複合材料コアと、該複合材料コアを被覆した一続きの無機コーティング(例えば、非光学吸収性)と、を有する粒子であって、前記複合材料コアが、一続きの非金属性無機マトリクス、配位子、及び、量子ドットを含み、前記マトリクスが40体積%以下(実施形態によっては、35、30、25体積%以下、又は更には20体積%以下、実施形態によっては、5〜40体積%、5〜30体積%、又は更には5〜20体積%の範囲)を構成し、前記コーティングが5μm以下(実施形態によっては、4μm、3μm、2μm、1μm、750nm、500nm、250nm、100nm以下、又は更には50nm以下、実施形態によっては、5nm〜500nm、10nm〜500nm、又は更には25nm〜500nmの範囲)の平均の厚さを有する、粒子。

2A.前記マトリクスが、シリカ及び金属酸化物(例えば、Al、Si、Ti、Zr、Mg及びZnの少なくとも1つの酸化物)の少なくとも一方を含む、例示的実施形態1Aの粒子。

3A.前記複合材料コアの全体積に対して、前記粒子の少なくとも60体積%(実施形態によっては、少なくとも65、70、75、80、85体積%、又は更には少なくとも90体積%、実施形態によっては、60〜95体積%の範囲、又は更には70〜95体積%の範囲)が、全体として前記配位子及び前記量子ドットである、上記Aの例示的実施形態のいずれかの粒子。

4A.前記マトリクスがエアロゲルである、上記Aの例示的実施形態のいずれかの粒子。

5A.前記マトリクスがクロマトグラフィー媒質である、上記Aの例示的実施形態のいずれかの粒子。

7A.前記液体が、不揮発性(すなわち、25℃での蒸気圧が1Torr(0.1kPa)以下である)の液体である、例示的実施形態6Aの粒子。

8A.前記液体が揮発性(すなわち、25℃での蒸気圧が1Torr(0.1kPa)よりも高い(実施形態によっては、少なくとも5Torr(0.7kPa)、又は更には少なくとも10Torr(1.3kPa)である))の液体である、例示的実施形態6Aの粒子。

9A.前記複合材料コアの全体積に対して、前記粒子の50体積%超(実施形態によっては、少なくとも55、60、70体積%、又は更には少なくとも75体積%、実施形態によっては、50〜75体積%、又は更には60〜95体積%の範囲)が、全体として前記液体、前記配位子、及び前記量子ドットである、例示的実施形態6A〜8Aの粒子。

10A.前記複合材料コアの全重量に対して、前記粒子の50重量%超(実施形態によっては、少なくとも55、60、65、70重量%、又は更には少なくとも75重量%、実施形態によっては、50〜75重量%、又は更には60〜90重量%の範囲)が、全体として前記液体、前記配位子、及び前記量子ドットである、例示的実施形態6A〜9Aの粒子。

12A.前記配位子が、アミノシリコーン及びカルボン酸官能性ポリマーの少なくとも一方を含む、上記Aの例示的実施形態のいずれかの粒子。

13A.前記量子ドットが、ZnS、ZnSe、CdS、CdSe、PbS、InP、InAs、GaAs、GaP、Si及びGeの少なくとも1つを含む、上記Aの例示的実施形態のいずれかの粒子。

14A.前記量子ドットがCdSe又はInPナノ粒子を含む、上記Aの例示的実施形態のいずれかの粒子。

15A.前記複合材料コアが更にポリマーを含む、上記Aの例示的実施形態のいずれかの粒子。

17A.前記複合材料コアの全体積に対して、前記粒子の50体積%超(実施形態によっては、少なくとも55、60、70体積%、又は更には少なくとも75体積%、実施形態によっては、50〜75体積%、又は更には60〜95体積%の範囲)が、全体として前記液体、前記配位子、前記ポリマー、及び前記量子ドットである、例示的実施形態15A又は16Aの粒子。

18A.前記複合材料コアの全重量に対して、前記粒子の50重量%超(実施形態によっては、少なくとも55、60、70重量%、又は更には少なくとも75重量%、実施形態によっては、50〜75重量%、又は更には60〜90重量%の範囲)が、全体として前記液体、前記配位子、前記ポリマー、及び前記量子ドットである、例示的実施形態16A又は17Aの粒子。

19A.前記コーティングが少なくとも部分的に前記複合材料コア内に浸透している、上記Aの例示的実施形態のいずれかの粒子。

20A.前記複合材料コアがメソ細孔性構造を有する、上記Aの例示的実施形態のいずれかの粒子。

22A.前記コーティングが、非晶質、結晶質、水酸化物、水和酸化物、無水酸化物、及びこれらの組み合わせからなる群から選択される少なくとも1つの形態を含む、上記Aの例示的実施形態のいずれかの粒子。

23A.前記コーティングが、Al、Si、Ti、Zr及びMgの少なくとも1つを含む少なくとも1種類の酸化物を含む、上記Aの例示的実施形態のいずれかの粒子。

24A.前記無機マトリクスが疎水性表面を有する、上記Aの例示的実施形態のいずれかの粒子。

25A.前記無機マトリクスが親水性表面を有する、上記Aの例示的実施形態のいずれかの粒子。

27A.前記粒子が、空気安定性発光特性を有する、上記Aの例示的実施形態のいずれかの粒子。

28A.前記粒子が、空気安定性フォトルミネセンス効率を有する、上記Aの例示的実施形態のいずれかの粒子。

2B.前記粒子が10μm〜100μmの範囲(実施形態によっては、20μm〜50μmの範囲)である、例示的実施形態1Bの複数の粒子。

2C.フィルムである、例示的実施形態1Cの物品。

3C.50よりも高い(実施形態によっては、65、70、75、80、85よりも高い、又は更には90よりも高い、実施形態によっては、50〜90の範囲の)外部量子効率を示す、例示的実施形態2Cの粒子を含むフィルム。

4C.5μm〜500μmの範囲(実施形態によっては、10μm〜250μm、又は更には25μm〜100μmの範囲)の平均の厚さを有する、例示的実施形態2C又は3Cのフィルム。

5C.前記フィルムの全体積に対して少なくとも1体積%(実施形態によっては、少なくとも5体積%、又は更には少なくとも10体積%、実施形態によっては、1〜25体積%、又は更には2〜10体積%の範囲)の複合材料粒子を含む、例示的実施形態2C〜4Cのフィルム。

7C.ポリマーを更に含む、例示的実施形態2C〜6Cのフィルム。

8C.高バリア性基材フィルムを更に含む、例示的実施形態2Cの粒子を含むフィルム。

量子ドットが分散された液体を提供する工程と、

前記量子ドットを有する前記液体を多孔質無機粒子に浸透させる工程と、

前記浸透させた粒子を一続きの無機コーティングにより被包して前記粒子を提供する工程と、を含む、方法。

2D.前記浸透させた粒子を無機高バリア性物質コーティングにより被包する工程が、蒸着法(化学蒸着法(CVD)(大気圧化学蒸着法(APCVD)、加水分解CVD法、及びプラズマCVD法を含む)など)、原子層堆積法(ALD)、スパッタリング法、及び蒸発法の少なくとも1つによって行われる、例示的実施形態1Dの方法。

3D.前記浸透させた粒子を無機高バリア性物質コーティングにより被包する工程が、150℃(実施形態によっては、125℃未満)のCVD温度を越えない温度で化学蒸着法(CVD)によって行われる、例示的実施形態1D又は2Dの方法。

4D.前記浸透させた粒子を無機高バリア性物質コーティングにより被包する工程が、220℃(実施形態によっては、200℃未満)のCVD温度を越えない温度で化学蒸着法(CVD)によって行われる、例示的実施形態1D又は2Dの方法。

5D.前記浸透させた粒子を無機高バリア性物質コーティングにより被包する工程が、少なくとも0.5気圧(0.05MPa)の圧力で行われる、上記Dの例示的実施形態のいずれかの方法。

7D.前記蒸着が、少なくとも1種類の金属カチオンを含むコーティング前駆物質と、前記コーティング前駆物質に対する共反応物質とを反応させることを含み、前記共反応物質に対する前記コーティング前駆物質の比が前記プロセスの間に少なくとも1回変化させられる(すなわち、増大又は減少させられる)、例示的実施形態2D〜6Dの方法。

8D.前記蒸着が、前記粒子を前記共反応物質の非存在下で前記コーティング前駆物質のみに曝露することを含む、例示的実施形態7Dの方法。

9D.前記蒸着が、前記粒子を前記コーティング前駆物質の非存在下で前記共反応物質のみに曝露することを含む、例示的実施形態7D又は8Dの方法。

10D.前記共反応物質が水である、例示的実施形態2D〜9Dの方法。

12D.任意の初期又は変化した流量条件が、少なくとも5分間(実施形態によっては、少なくとも10、15、20、30、45、60分間、又は更には少なくとも90分間)にわたって維持される、例示的実施形態2D〜11Dの方法。

13D.前記コーティング前駆物質が金属酸化物前駆物質である、例示的実施形態7D〜12Dの方法。

ナノシス社(Nanosys,Inc.)(カリフォルニア州ミルピタス)より部品番号QCG1964−01、ロット番号QCG 051413−01として入手したアミノシリコーン油ベースの配位子化学を含む緑色CdSeベースのコア−シェル量子ドット。発光体の濃度は、標準的な層の相対的光学密度に基づいていた。40/mmの濃縮物光学密度は、約12%〜20%の半導体ナノ粒子の溶液に相当し、これは下記に述べるように5重量%でエポキシ樹脂中に添加し、100μmの膜厚でコーティングした場合に0.20のコーティングの光学密度を生じた。コーティングの光学密度は、層内部での散漫散乱の影響を一部受ける点に留意されたい。

単純なPETフィルムの代わりに高バリア性フィルムを使用した点以外は比較例Aで述べたようにしてフィルムを作製した。高バリア性フィルムはPETコーティングされ、フィルムを通過する酸素及び水蒸気の透過量が無視できる程度であるスパッタリングされた金属酸化物の薄層を有する構造を有する。図2の曲線12は、環境寿命試験を用いて得られたデータを示す。積分球装置(浜松ホトニクス株式会社(浜松市)より商品名「HAMAMATSU QUANTAURUS」で入手されるもの)及び付属のソフトウェア(浜松ホトニクス株式会社より商品名「U6039−05」で入手されるもの)を使用して、この試料の外部量子効率(EQE)も測定した。約1cm×1cmのフィルム試料及び440nmの励起波長を測定に使用した。80.4%のEQE値が得られた。

量子ドット濃縮物をエアロゲル細粒中に浸透させることにより複合材料粒子を調製した。比較例Aで述べたものと同様の量子ドット濃縮物を、トリメチルシリルオキシで改質したシリカエアロゲル(カボット社(Cabot Corp.)(マサチューセッツ州ビレリカ)より商品名「ENOVA IC3100」で入手されるもの)とともに使用した。4gのエアロゲルをガラス容器内に入れた。別のガラス容器中で、10gのトルエンを12gの緑色CdSeベースの量子ドット濃縮物と混合した。この希釈した量子ドット濃縮物をエアロゲルが入ったガラス容器中に注いだ。試料をグローブボックスから取り出し、室温で真空下で乾燥してトルエンを除去した。乾燥した試料をドライボックス内で乳棒と乳鉢を使用して粉砕し、篩いにかけて−150μmの粒径の画分を得た。

この粉末3gを、流動床反応装置中でトリメチルアルミニウム(TMA;ストレム・ケミカルズ社(Strem Chemicals)(マサチューセッツ州ニューベリーポート)より商品名「TRIMETHYL ALUMINUM IN BUBBLER、ロット番号23403300」で入手されるもの)と水蒸気との反応を利用して非晶質酸化アルミニウムベースの材料でマイクロカプセル被包した。反応装置は、直径2cm×高さ18cmのガラスフリット漏斗管を使用した。反応装置は、フリットの下から反応装置の本体に平行に延びる延長入口管と、所望の反応装置の高さ及び前駆物質注入管と排気出口との取り付けを可能とするフリットの上方の延長上部領域とを有していた。油浴を用いて温度を120℃に調節した。窒素キャリアガスを液体前駆物質の標準的なバブラーの構成とともに使用した。バブラーは約22℃の周囲温度とした。TMAバブラーを通過する流速は40cm3/分であり、水バブラーを通過する流速は400cm3/分であった。総コーティング時間は5.5時間であった。

光バリア性基材フィルムを比較例Bで述べたように使用した以外は、実施例1で述べたのと同じマイクロカプセル被包した粉末の一部を使用し、実施例1で述べた他の材料及び手順を用いてフィルムを作製した。比較例Bで述べたようにしてEQEを測定した。61%の値が測定された。得られた試料を空気安定性試験で評価し、結果を図4にプロットした。フィルム試料から放射された緑色光強度を正規化したものを時間に対してプロットする(図4、曲線14)。

同じ材料(単純なPET基材フィルムを含む)及び手順を用い、実施例1に述べられるものと同じ被包されていない粉末を使用してフィルムを作製した。得られた試料を空気安定性試験で評価し、結果を図5にプロットした。フィルム試料から放射された緑色光強度を正規化したものを時間に対してプロットする(図5、曲線15)。

光バリア性基材フィルムを比較例Bで述べたように使用した以外は、実施例1で述べたのと同じ被包されていない粉末を使用し、実施例1で述べたのと同じ材料及び手順を用いてフィルムを作製した。比較例Bで述べたようにしてEQEを測定した。61%の値が測定され、実施例1に述べられるマイクロカプセル被包プロセスの結果としてEQEに変化がないことを示した。

実施例1に述べたのと同じ材料及び手順を用いて複合材料粉末を調製した。この粉末の1gの試料を原子層堆積法(ALD)を使用してマイクロカプセル被包した。フロースルー原子層堆積(FTALD)反応装置及び4パート連続工程プロセスを用いて、標的粒子材料上に自己律速表面反応により酸化アルミニウム(Al2O3)コーティングを堆積した。

光バリア性基材フィルムを比較例Bで述べたように使用した以外は、同じ材料及び手順を使用し、実施例3で述べたマイクロカプセル被包した粉末を用いてフィルムを作製した。比較例Bで述べたようにしてEQEを測定した。59%の値が得られた。得られた試料を空気安定性試験で評価し、結果を図7にプロットした。フィルム試料から放射された緑色光強度を正規化したものを時間に対してプロットする(図7、曲線17)。安定した発光強度は、粒子内に不純物が実質的に閉じ込められていないことを示している(すなわち、閉じ込められた物質は、外部の酸素及び水分が高いバリア性の基材フィルムによって排除される試料に顕著な輝度損失を生じさせなかった)。

光バリア性基材フィルムを比較例Bで述べたように使用した以外は、同じ材料及び手順を使用し、実施例3で述べた被包されていない粉末を用いてフィルムを作製した。比較例Bで述べたようにしてEQEを測定した。62%の値が測定された。

浸透粉末を以下の量の材料で調製した以外は、実施例2で述べたのと同様にしてエアロゲルに量子ドット濃縮物を浸透させ、APCVDで被包し、フィルムをコーティング及び硬化することにより複合材料粉末及びフィルムを作製した。すなわち、4gのエアロゲルをガラス容器に入れた。別のガラス容器中で、10gのトルエンを8gの緑色CdSeベースの量子ドット濃縮物と混合した。実施例2と同様にしてEQEを測定したところ、67%であった。

同じ材料及び手順を用い、実施例5で述べた被包されていない粉末を使用してフィルムを作製した。EQEを測定し、70%の値を得た。

浸透粉末を以下の量の材料で調製した以外は、比較例Cと同様にして被包されていない粉末と高バリア性基材でフィルムを作製した。すなわち、4gのエアロゲルをガラス容器に入れた。別のガラス容器中で、10gのトルエンを6gの緑色CdSeベースの量子ドット濃縮物と混合した。更に、この粉末をミキサーミル(スペックス社(SPEX)(ニュージャージー州メアチェン)より「SPEX SAMPLE PREP 8000Mミキサーミル」の商品名で入手されるもの)中で粉砕し、−45μmの粒径まで篩いにかけることにより画分を得た。実施例2で述べたのと同様にしてEQEを測定したところ、77%であった。

以下の点を除いて実施例3で述べたのとまったく同様にして、量子ドット濃縮物とエアロゲルから複合材料粉末を調製し、ALDを使用して被包し、フィルム試料として形成し、試験した。1gのエアロゲルをガラス容器内に入れた。別のガラス容器中で、2gのトルエンを3.15gの混合した赤色及び緑色の量子ドット濃縮物(ナノシス社(Nanosys, Inc.)より製品番号QCW1967−01(ロット番号WF051012−01−L1)として入手したもの)と混合した。この希釈した量子ドット濃縮物をエアロゲルが入ったガラス容器中に注いだ。最終混合物は、1gのエアロゲル、2.52gのトルエン、及び3.04gの量子ドット濃縮物を含んでいた。試料をグローブボックスから取り出し、室温で真空下で乾燥してトルエンを除去した。4パート連続工程ALDプロセスは以下の手順からなるものとした。すなわち、(1)前駆物質A(すなわち、トリメチルアルミニウム)のパルス、(2)N2パージ、(3)前駆物質B(すなわち、酸素中17%のオゾンガス)のパルス、及び(4)N2パージである。1gの粉末を60℃の処理温度で合計で605回のALDサイクルを用いて処理した。TMA前駆物質の時間及び流速は、質量流量制御装置により測定した場合にそれぞれ90秒間〜30秒間、及び40〜30sccmの間で変化した。オゾンの流速は、90秒間〜60秒間で時間を変化させて、25sccmに一定に保った。1gの成分B樹脂と2.1gの成分A樹脂とを互いに混合した。この樹脂混合物を厚さ50μm(2mil)のPET(バリア層なし)上にピペットを用いて注いだ。被包された粉末を樹脂混合物上にふりかけた。PETフィルムの別の層を加えてサンドイッチを形成し、これを周囲温度で2日間硬化させた。得られた試料を空気安定性試験で評価し、結果を図8にプロットした。緑色及び赤色発光強度(それぞれ図8の曲線18及び19)を時間に対してプロットする。

実施例1で述べたような1.26gのエアロゲルをガラス容器内に入れた。このガラス容器に6.68gの緑色リン化インジウムベースの量子ドット溶液(ナノシス社(Nanosys, Inc.)よりロット番号321−93−3として入手されるもの)を加えた。このInPベースの量子ドットは、トルエン中のドデシルコハク酸配位子化学を有するコア−シェル型のナノ粒子であり、溶液の相対光学密度の値は10/mmであった。試料をグローブボックスから取り出し、室温で真空下で乾燥してトルエンを除去し、実施例1と同様に粉砕して篩いにかけた。ガラスバイアル中で0.03gのエチル−2,4,6−トリメチルベンゾイルフェニルホスフィネート(BASF社(ニュージャージー州フロハムパーク)より「LUCIRIN TPO−L」の商品名で入手されるもの)及び0.795gの樹脂と混合した0.075gの粉末を使用してフィルム試料を作製した。樹脂は、49.5重量部のビスフェノールAエポキシジアクリレート(アルケマ社(Arkema)(ペンシルベニア州キングオブプルシア)より「CN104」の商品名で入手されるもの)、29.7重量部の2−フェノキシエチルアクリレート(オールネックス・ユーエスエー社(Allnex USA, Inc.)(ジョージア州アルファレッタ)より「EB114」の商品名で入手されるもの)、及び19.8重量部のトリシクロデカンジメタノールジアクリレート(サートマー社(Sartomer)(ペンシルベニア州エクストン)より「SR833」の商品名で入手されるもの)を加え合わせることにより調製した。混合物をナイフコーターを使用して高バリア性フィルムの厚さ50μm(2mil)のシートの間に100μm(4mil)の厚さでコーティングした。385nmのLED光源(クリアーストーン・テクノロジーズ社(Clearstone Technologies Inc.)(ミネソタ州ホプキンス)から入手)を15分間、出力50%で使用してフィルムを紫外線硬化させた。EQEを測定したところ、45%の値が得られたが、これはInP量子ドットから作製した標準的フィルムと概ね等しかった。

下記に述べる手順にしたがって、表1に述べるシリカパウダーから各粉末を調製した。各粉末は、下記表2に示すように異なる実施例で粉末の量、流量、及び温度を変えた以外は実施例1で述べたAPCVDプロセスを用いて被包した。

10gのシリカエアロゲル(「Enova IC3100」)をガラスジャーに取った。別のガラス容器中で、40gのトルエンを15gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と混合した。この希釈した量子ドット濃縮物をエアロゲルが入ったガラス容器中にゆっくりと滴下して注いだ。すべてをよく混合し、スクレーパーでならして一日静置した。試料をグローブボックスから取り出し、室温で真空下で乾燥してトルエンを除去した。乾燥を2日間継続した。試料を粉砕して粒径−75μmまで篩過した。

乾燥を7日間継続した以外は、CA−16粉末と同様にしてCA−19粉末を調製した。

6gのクロマトグラフ用シリカ(「Davisil XWP500」;粒径35〜70μm、細孔径500オングストローム)をガラス容器に取った。このクロマトグラフ用シリカに、5.85gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と、0.65gのエタノール(絶対乾燥状態)とを予め混合した溶液を加えた。充分に混合した後、得られた材料をグローブボックスから取り出し、室温で真空下で乾燥してエタノールを除去した。乾燥した粉末を−75μmの篩で篩過した。

15gの球状シリカ(「S10020M Silicycle」;粒径20〜45μm、細孔径300オングストローム)をガラス容器に取った。このクロマトグラフ用シリカに、12.5gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と、3.0gのエタノール(絶対乾燥状態)とを予め混合した溶液を加えた。充分に混合した後、得られた材料を閉鎖容器中でグローブボックスから取り出し、室温で真空下で乾燥してエタノールを除去した。乾燥した複合材料粉末を−45μmの篩で篩過した。

6gのクロマトグラフ用シリカ(「Davisil LC250A」;粒径40〜63μm、細孔径250オングストローム)をガラス容器に取った。このクロマトグラフ用シリカに、7.65gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と、1.52gのエタノール(絶対乾燥状態)とを予め混合した溶液を加えた。充分に混合した後、得られた材料をグローブボックスから取り出し、室温で真空下で乾燥してエタノールを除去した。乾燥した複合材料粉末を−75μmの篩で篩過した。

6gのクロマトグラフ用シリカ(「Davisil XWP1000A」;粒径16〜24μm、細孔径1000オングストローム)をガラス容器に取った。このクロマトグラフ用シリカに、5.5gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と、0.5gのエタノール(絶対乾燥状態)とを予め混合した溶液を加えた。充分に混合した後、得られた材料をグローブボックスから取り出し、室温で真空下で乾燥してエタノールを除去した。乾燥した粉末を−45μmの篩で篩過した。

9gのクロマトグラフ用シリカ(「Davisil XWP1000A」;粒径16〜24μm、細孔径1000オングストローム)をガラス容器に取った。このクロマトグラフ用シリカに、8.3gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と、1gのエタノール(絶対乾燥状態)とを予め混合した溶液を加えた。充分に混合した後、得られた材料をグローブボックスから取り出し、室温で真空下で乾燥してエタノールを除去した。乾燥した粉末を−45μmの篩で篩過した。

13.5gのクロマトグラフ用シリカ(「Davisil XWP1000A」;粒径16〜24μm、細孔径1000オングストローム)をガラス容器に取った。このクロマトグラフ用シリカに、12.5gの緑色量子ドット濃縮物(ナノシス社(Nanosys, Inc.)よりロット番号QCG052214−24、製品番号QCEF52035R2−01として入手したもの)と、2gのエタノール(絶対乾燥状態)とを予め混合した溶液を加えた。充分に混合した後、得られた材料をグローブボックスから取り出し、室温で真空下で乾燥してエタノールを除去した。乾燥した粉末を−45μmの篩で篩過した。

表2(上記)に示した各配合物を攪拌棒により混合し、2片のコンドル(condor)バリアフィルム及び/又は2片の通常のPETフィルム(バリアフィルムのないもの)の間にコーティングした。コーティングされた層の厚さは100μm(4mil)であり、全体の合計の厚さは200μm(8mil)であった。調製したコーティングはすべて、385nmの発光ダイオード(LED)光源(クリアーストーン・テクノロジーズ社(Clearstone Technologies Inc.)より商品名「CF200 100〜240V、6.0〜3.5A」で入手されるもの;50〜60Hz」)を出力50%で30秒間使用して紫外線硬化させた。紫外線硬化後、コーティングを更に100℃のオーブン中で10分間硬化させた。

上記に述べた各粉末の被包されていない試料からもフィルムを作製し、上記に述べたようにして試験を行った(環境寿命試験及びEQE試験)。結果を下記表3に示す。大部分の試料は、輝度損失の速度が大きかったために1000時間未満で環境寿命試験から外した。

Claims (17)

- 複合材料コアと、該複合材料コアを被覆した一続きの無機コーティングと、を有する粒子であって、前記複合材料コアが、一続きの非金属性無機マトリクス、配位子、及び量子ドットを含み、前記マトリクスが40体積%以下を構成し、前記コーティングが5μm以下の平均の厚さを有する、粒子。

- 前記マトリクスが、シリカ及び金属酸化物の少なくとも一方を含む、請求項1に記載の粒子。

- 前記複合材料コアの全体積に対して、前記粒子の少なくとも60体積%が、全体として前記配位子及び前記量子ドットである、請求項1に記載の粒子。

- 前記マトリクスがエアロゲルである、請求項1又は2に記載の粒子。

- 前記複合材料コアが更に液体を含む、請求項1〜4のいずれか一項に記載の粒子。

- 前記複合材料コアの全体積に対して、前記粒子の少なくとも60体積%超が、全体として前記液体、前記配位子及び前記量子ドットである、請求項5に記載の粒子。

- 前記液体の25℃の蒸気圧が1Torrよりも高い、請求項5又は6に記載の粒子。

- 前記複合材料コアがメソ細孔性構造を有する、請求項1〜7のいずれか一項に記載の粒子。

- 前記粒子が空気安定性発光特性を有する、請求項1〜8のいずれか一項に記載の粒子。

- 複数の請求項1〜9のいずれか一項に記載の粒子を含むフィルム。

- 更にポリマーを含む、請求項8に記載のフィルム。

- 請求項10又は11に記載の粒子を含み、50よりも高い外部量子効率を示すフィルム。

- 請求項1〜9のいずれか一項に記載の粒子を製造する方法であって、

量子ドットが分散された液体を提供する工程と、

前記量子ドットを有する前記液体を多孔質無機粒子に浸透させる工程と、

前記浸透させた粒子を一続きの無機コーティングにより被包して前記粒子を提供する工程と、を含む、方法。 - 前記浸透させた粒子を一続きの無機コーティングにより被包する工程が、化学蒸着法、原子層堆積法、スパッタリング、及び蒸発法の少なくとも1つによって行われる、請求項13に記載の方法。

- 前記浸透させた粒子を無機高バリア性物質コーティングにより被包する工程が、少なくとも0.5気圧の圧力で行われる、請求項13又は14に記載の方法。

- 前記浸透させた粒子を無機高バリア性物質コーティングにより被包する工程が、220℃の化学蒸着の温度を越えない温度での化学蒸着法によって行われる、請求項14に記載の方法。

- 前記蒸着が、少なくとも1種類の金属カチオンを含む金属酸化物前駆物質と、前記金属酸化物前駆物質に対する共反応物質とを反応させることを含み、前記共反応物質に対する前記金属酸化物前駆物質の比が前記プロセスの間に少なくとも1回変化させられる、請求項16に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201462007217P | 2014-06-03 | 2014-06-03 | |

| US62/007,217 | 2014-06-03 | ||

| PCT/US2015/033230 WO2015187490A1 (en) | 2014-06-03 | 2015-05-29 | Particles with quantum dots and method of making the same |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017520643A true JP2017520643A (ja) | 2017-07-27 |

| JP2017520643A5 JP2017520643A5 (ja) | 2018-07-05 |

Family

ID=53434463

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016571100A Pending JP2017520643A (ja) | 2014-06-03 | 2015-05-29 | 量子ドットを含む粒子及びその製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10023793B2 (ja) |

| EP (1) | EP3152275B1 (ja) |

| JP (1) | JP2017520643A (ja) |

| CN (1) | CN106414661A (ja) |

| WO (1) | WO2015187490A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108072930A (zh) * | 2017-12-22 | 2018-05-25 | 宁波激智科技股份有限公司 | 一种具有量子点膜片阵列和量子点网点的导光板及其应用 |

| JP2019519621A (ja) * | 2016-04-12 | 2019-07-11 | ダウ グローバル テクノロジーズ エルエルシー | 封入された量子ドットを製造する方法 |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017110061A (ja) * | 2015-12-15 | 2017-06-22 | シャープ株式会社 | 蛍光体含有擬固体 |

| JP2017110060A (ja) * | 2015-12-15 | 2017-06-22 | シャープ株式会社 | 発光性構造体およびそれを用いた発光装置 |

| US20170166807A1 (en) * | 2015-12-15 | 2017-06-15 | Sharp Kabushiki Kaisha | Phosphor containing particle, and light emitting device and phosphor containing sheet using the same |

| US20170167693A1 (en) * | 2015-12-15 | 2017-06-15 | Sharp Kabushiki Kaisha | Light emitting structure and light emitting device using the same |

| WO2017117160A1 (en) * | 2015-12-31 | 2017-07-06 | 3M Innovative Properties Company | Article comprising particles with quantum dots |

| KR20180099784A (ko) * | 2015-12-31 | 2018-09-05 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 양자점을 포함하는 복합 입자 및 그의 제조 방법 |

| US11015115B2 (en) | 2015-12-31 | 2021-05-25 | 3M Innovative Properties Company | Curable quantum dot compositions and articles |

| JP2017218574A (ja) * | 2016-06-07 | 2017-12-14 | シャープ株式会社 | ナノ粒子蛍光体素子および発光素子 |

| US20170352779A1 (en) * | 2016-06-07 | 2017-12-07 | Sharp Kabushiki Kaisha | Nanoparticle phosphor element and light emitting element |

| WO2018235580A1 (ja) * | 2017-06-19 | 2018-12-27 | 日本電気硝子株式会社 | ナノ蛍光体付着無機粒子及び波長変換部材 |

| TW202022085A (zh) * | 2018-12-03 | 2020-06-16 | 勤倫有限公司 | 有顏色的夜光膜 |

| CN110518112B (zh) * | 2019-08-26 | 2021-02-02 | 纳晶科技股份有限公司 | 一种气凝胶量子点膜、制备方法和包含其的显示器件 |

| US20210178795A1 (en) * | 2019-12-12 | 2021-06-17 | The Hong Kong University Of Science And Technology | Stable photo luminescence porous films |

| US11168248B1 (en) * | 2020-07-28 | 2021-11-09 | United States Of America As Represented By The Secretary Of The Air Force | Nanocrystals impregnated porous article and method of making and using same |

| CN113176629B (zh) * | 2021-03-05 | 2022-11-18 | 上海大学 | 基于介孔二氧化硅和硫化铅量子点结合的光纤放大器及其制备方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010209314A (ja) * | 2009-03-06 | 2010-09-24 | Korea Inst Of Science & Technology | ナノ粒子・多孔体複合ビーズ及びその製造方法 |

| WO2011081037A1 (ja) * | 2009-12-28 | 2011-07-07 | 独立行政法人産業技術総合研究所 | ゾル-ゲル法によって作製した半導体ナノ粒子分散蛍光性微粒子 |

| JP2013505347A (ja) * | 2009-09-23 | 2013-02-14 | ナノコ テクノロジーズ リミテッド | カプセル化された半導体ナノ粒子ベース材料 |

| JP2016516853A (ja) * | 2013-03-20 | 2016-06-09 | コーニンクレッカ フィリップス エヌ ヴェKoninklijke Philips N.V. | 多孔質粒子内の封止量子ドット |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100304648B1 (ko) * | 1998-12-31 | 2001-09-29 | 윤종용 | 무선통신시스템에서무선자원할당방법 |

| JP2001320067A (ja) * | 2000-03-02 | 2001-11-16 | Nippon Sheet Glass Co Ltd | 光電変換装置 |

| JP4491417B2 (ja) | 2003-08-04 | 2010-06-30 | エモリー・ユニバーシティ | ナノ化学種が埋め込まれた多孔質材料、その製造方法、およびその使用方法 |

| US7229690B2 (en) * | 2004-07-26 | 2007-06-12 | Massachusetts Institute Of Technology | Microspheres including nanoparticles |

| EP1837015A1 (en) * | 2004-12-17 | 2007-09-26 | Mitsubishi Chemical Corporation | Novel core-shell structure |

| US20070003694A1 (en) * | 2005-05-23 | 2007-01-04 | Shivkumar Chiruvolu | In-flight modification of inorganic particles within a reaction product flow |

| EP2007435B1 (en) * | 2006-03-31 | 2019-12-18 | Massachusetts Institute Of Technology | System for targeted delivery of therapeutic agents |

| KR101018111B1 (ko) | 2008-10-07 | 2011-02-25 | 삼성엘이디 주식회사 | 양자점-금속산화물 복합체, 양자점-금속산화물 복합체의 제조방법 및 양자점-금속산화물 복합체를 포함하는 발광장치 |

| EP2638321B1 (en) | 2010-11-10 | 2019-05-08 | Nanosys, Inc. | Quantum dot films, lighting devices, and lighting methods |

| US20140128488A1 (en) * | 2011-06-29 | 2014-05-08 | Dow Global Technologies Llc | Method for Making Organic Foam Composites Containing Aerogel Particles |

| CN102690658A (zh) | 2012-05-28 | 2012-09-26 | 广东普加福光电科技有限公司 | 一种镶嵌量子点的多孔二氧化硅复合材料及其制备方法和应用 |

-

2015

- 2015-05-29 EP EP15730328.0A patent/EP3152275B1/en not_active Not-in-force

- 2015-05-29 JP JP2016571100A patent/JP2017520643A/ja active Pending

- 2015-05-29 WO PCT/US2015/033230 patent/WO2015187490A1/en active Application Filing

- 2015-05-29 CN CN201580030434.9A patent/CN106414661A/zh active Pending

- 2015-05-29 US US15/313,671 patent/US10023793B2/en not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010209314A (ja) * | 2009-03-06 | 2010-09-24 | Korea Inst Of Science & Technology | ナノ粒子・多孔体複合ビーズ及びその製造方法 |

| JP2013505347A (ja) * | 2009-09-23 | 2013-02-14 | ナノコ テクノロジーズ リミテッド | カプセル化された半導体ナノ粒子ベース材料 |

| WO2011081037A1 (ja) * | 2009-12-28 | 2011-07-07 | 独立行政法人産業技術総合研究所 | ゾル-ゲル法によって作製した半導体ナノ粒子分散蛍光性微粒子 |

| JP2016516853A (ja) * | 2013-03-20 | 2016-06-09 | コーニンクレッカ フィリップス エヌ ヴェKoninklijke Philips N.V. | 多孔質粒子内の封止量子ドット |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019519621A (ja) * | 2016-04-12 | 2019-07-11 | ダウ グローバル テクノロジーズ エルエルシー | 封入された量子ドットを製造する方法 |

| CN108072930A (zh) * | 2017-12-22 | 2018-05-25 | 宁波激智科技股份有限公司 | 一种具有量子点膜片阵列和量子点网点的导光板及其应用 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2015187490A1 (en) | 2015-12-10 |

| CN106414661A (zh) | 2017-02-15 |

| US20170190965A1 (en) | 2017-07-06 |

| US10023793B2 (en) | 2018-07-17 |

| EP3152275A1 (en) | 2017-04-12 |

| EP3152275B1 (en) | 2019-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2017520643A (ja) | 量子ドットを含む粒子及びその製造方法 | |

| Yoon et al. | Efficient and stable CsPbBr3 quantum-dot powders passivated and encapsulated with a mixed silicon nitride and silicon oxide inorganic polymer matrix | |

| Zhang et al. | Synthesis and luminescence properties of CsPbX3@ Uio-67 composites toward stable photoluminescence convertors | |

| TWI605619B (zh) | 經多層塗覆的量子點珠粒 | |

| JP5646339B2 (ja) | 表面修飾された蛍光体 | |

| JP5713681B2 (ja) | 表面修飾された変換発光物質 | |

| Sun et al. | Highly luminescent, stable, transparent and flexible perovskite quantum dot gels towards light-emitting diodes | |

| TWI651394B (zh) | 矽酸鹽磷光體 | |

| Zhang et al. | Confined synthesis of stable and uniform CsPbBr3 nanocrystals with high quantum yield up to 90% by high temperature solid‐state reaction | |

| KR20190022689A (ko) | 나노구조체들의 완충된 코팅을 위한 방법들 | |

| Hsieh et al. | Enhancing the water resistance and stability of CsPbBr3 perovskite quantum dots for light-emitting-diode applications through encapsulation in waterproof polymethylsilsesquioxane aerogels | |

| CN107532080A (zh) | 硅酸盐磷光体 | |

| CN109476992A (zh) | 生产光致发光颗粒的方法 | |

| JP2019525974A (ja) | コーティングされたマンガンドープ蛍光体 | |

| Huang et al. | Luminescence and stability enhancement of CsPbBr3 perovskite quantum dots through surface sacrificial coating | |

| Yang et al. | Alloyed green-emitting CdZnSeS/ZnS quantum dots with dense protective layers for stable lighting and display applications | |

| Yang et al. | Magic sol–gel silica films encapsulating hydrophobic and hydrophilic quantum dots for white-light-emission | |

| Pan et al. | Highly Stable Luminous “Snakes” from CsPbX3 Perovskite Nanocrystals Anchored on Amine-Coated Silica Nanowires | |

| Zhao et al. | Low-temperature synthesis of zirconium silicate stabilized perovskite quantum dot composite material | |

| KR102647603B1 (ko) | 양자점 및 그 제조방법, 그리고 수지 조성물, 파장변환재료, 발광소자 | |

| Chang et al. | CsPbBr3/aluminum (III)-1, 3, 5-benzenetricarboxylate composites for white light-emitting diode applications | |

| Li et al. | Improving the stability of perovskite nanocrystals via SiO 2 coating and their applications | |

| CN115725296A (zh) | 一种量子点表面连接有包覆物的量子点粉体及其制备方法、包含其的光学元件 | |

| CN116960257A (zh) | 一种基于金属氧化物包覆钙钛矿量子点的白光led器件及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180523 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180523 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190220 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190402 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20191029 |