JP2016121237A - インクジェット記録用水系顔料分散体の製造方法 - Google Patents

インクジェット記録用水系顔料分散体の製造方法 Download PDFInfo

- Publication number

- JP2016121237A JP2016121237A JP2014260595A JP2014260595A JP2016121237A JP 2016121237 A JP2016121237 A JP 2016121237A JP 2014260595 A JP2014260595 A JP 2014260595A JP 2014260595 A JP2014260595 A JP 2014260595A JP 2016121237 A JP2016121237 A JP 2016121237A

- Authority

- JP

- Japan

- Prior art keywords

- water

- pigment dispersion

- pigment

- mass

- dispersion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Inks, Pencil-Leads, Or Crayons (AREA)

- Ink Jet (AREA)

- Ink Jet Recording Methods And Recording Media Thereof (AREA)

- Pigments, Carbon Blacks, Or Wood Stains (AREA)

Abstract

【課題】保存安定性、印字濃度に優れるインクジェット記録用水系顔料分散体の製造方法、該方法で得られる水系顔料分散体、インクジェット記録用水系インクの製造方法、及び該方法で得られる水系インクを提供する。

【解決手段】〔1〕顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程1、透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程2、及び顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程3を有するインクジェット記録用水系顔料分散体の製造方法、〔2〕その方法で得られたインクジェット記録用水系顔料分散体、〔3〕前記顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法、及び〔4〕その方法で得られたインクジェット記録用水系インクである。

【選択図】なし

【解決手段】〔1〕顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程1、透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程2、及び顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程3を有するインクジェット記録用水系顔料分散体の製造方法、〔2〕その方法で得られたインクジェット記録用水系顔料分散体、〔3〕前記顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法、及び〔4〕その方法で得られたインクジェット記録用水系インクである。

【選択図】なし

Description

本発明は、インクジェット記録用水系顔料分散体の製造方法、該方法で得られる水系顔料分散体、インクジェット記録用水系インクの製造方法、及び該方法で得られる水系インクに関する。

インクジェット記録方式は、非常に微細なノズルからインク液滴を記録媒体に直接吐出し、付着させて、文字や画像を得る記録方式である。この方式は、フルカラー化が容易で、かつ安価であり、記録媒体として普通紙が使用可能、被印字物に対して非接触、という数多くの利点があるため普及が著しい。最近では、印刷物に耐候性や耐水性を付与するために、着色剤として顔料を用いるインクが広く用いられている。

例えば、特許文献1には、印字濃度、光沢性の向上等を目的として、顔料を含有する架橋コアシェルポリマー粒子であって、該架橋コアシェルポリマー粒子のコア部とシェル部とがいずれも架橋されてなり、該顔料と該架橋コアシェルポリマーとの重量比が特定範囲にある顔料を含有する架橋コアシェルポリマー粒子を含有するインクジェット記録用水分散体が開示されている。

特許文献2には、画像の透明感、光沢感等の向上を目的として、顔料をポリマーで被覆した着色微粒子が分散されているインクジェットインク用顔料分散液の製造方法において、該着色微粒子が、顔料界面に親水部と疎水部とを有する化合物を吸着させて反応場を形成した後、ポリマー重合を行って製造する顔料分散液の製造方法が開示されている。

特許文献3には、分散安定性、画像の堅牢性、印刷濃度の向上等を目的として、ウェット顔料に、親水性基と疎水性基と重合性基とを有する重合性界面活性剤、重合開始剤及び水性媒体を加えて乳化重合を行うことにより、顔料粒子をポリマーで被覆させるマイクロカプセル化顔料の製造方法と、前記マイクロカプセル化顔料を含有するインクジェット記録用インクが開示されている。

特許文献2には、画像の透明感、光沢感等の向上を目的として、顔料をポリマーで被覆した着色微粒子が分散されているインクジェットインク用顔料分散液の製造方法において、該着色微粒子が、顔料界面に親水部と疎水部とを有する化合物を吸着させて反応場を形成した後、ポリマー重合を行って製造する顔料分散液の製造方法が開示されている。

特許文献3には、分散安定性、画像の堅牢性、印刷濃度の向上等を目的として、ウェット顔料に、親水性基と疎水性基と重合性基とを有する重合性界面活性剤、重合開始剤及び水性媒体を加えて乳化重合を行うことにより、顔料粒子をポリマーで被覆させるマイクロカプセル化顔料の製造方法と、前記マイクロカプセル化顔料を含有するインクジェット記録用インクが開示されている。

顔料を用いたインクは、耐候性や耐水性には優れるものの、水中に粒子を分散させているため、長期間保存すると、沈降や凝集という問題が生じる。更に、微細に分散した顔料は紙や布等の媒体中に沈み込んでしまうため、印字濃度が低くなりやすいという問題もある。そのため、長期間保存しても保存安定性を維持でき、印字濃度も高いインクジェット記録用インクの開発が望まれている。

本発明は、保存安定性、印字濃度に優れるインクジェット記録用水系顔料分散体の製造方法、該方法で得られる水系顔料分散体、インクジェット記録用水系インクの製造方法、及び該方法で得られる水系インクを提供することを課題とする。

本発明は、保存安定性、印字濃度に優れるインクジェット記録用水系顔料分散体の製造方法、該方法で得られる水系顔料分散体、インクジェット記録用水系インクの製造方法、及び該方法で得られる水系インクを提供することを課題とする。

本発明者らは、水溶性ポリマー分散剤で顔料を水中に分散した後に、顔料とモノマーとの混合物が特定の光透過率の比となる重合性モノマーを混合、分散処理した後、重合することにより、前記課題を解決しうることを見出した。

すなわち、本発明は、次の〔1〕〜〔4〕を提供する。

〔1〕下記工程1〜3を有するインクジェット記録用水系顔料分散体の製造方法。

工程1:顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程

工程2:下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

工程3:顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程

〔2〕前記〔1〕の製造方法で得られたインクジェット記録用水系顔料分散体。

〔3〕前記〔2〕の顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法。

〔4〕前記〔3〕の製造方法で得られたインクジェット記録用水系インク。

すなわち、本発明は、次の〔1〕〜〔4〕を提供する。

〔1〕下記工程1〜3を有するインクジェット記録用水系顔料分散体の製造方法。

工程1:顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程

工程2:下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

工程3:顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程

〔2〕前記〔1〕の製造方法で得られたインクジェット記録用水系顔料分散体。

〔3〕前記〔2〕の顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法。

〔4〕前記〔3〕の製造方法で得られたインクジェット記録用水系インク。

本発明によれば、保存安定性、印字濃度に優れるインクジェット記録用水系顔料分散体の製造方法、該方法で得られる水系顔料分散体、インクジェット記録用水系インクの製造方法、及び該方法で得られる水系インクを提供することができる。

[インクジェット記録用水系顔料分散体の製造方法]

本発明のインクジェット記録用水系顔料分散体の製造方法は、前記工程1〜3を有する。本発明の製造方法で得られた顔料分散体を用いた水系インクが、保存安定性や印字濃度に優れる理由は定かではないが、以下のように考えられる。

本発明の製造方法によれば、工程1で、まず水溶性ポリマー分散剤を用いて顔料を水中に分散する。水溶性ポリマー分散剤は、高分子であるため顔料に吸着しやすく、かつ水溶性であるため、水中に顔料を均一に分散させることができるものと考えられる。

次に、工程2で、顔料との混合物の透過率の比が低い、すなわち、顔料に対する親和性が非常に高い重合性モノマーを混合し、更に特定のエネルギーで分散処理することにより、重合性モノマーを十分に顔料表面に吸着させることができるものと考えられる。

また、工程3で、得られた顔料分散体中の重合性モノマーを重合することにより、生成したポリマー被膜を顔料表面に良好に接着することができるものと考えられる。

このようにして得られたカプセル化顔料は、顔料同士の凝集力が弱く、水系インク中への分散性が優れるため、保存安定性に優れるものとなり、印刷後には水分や溶媒が消失すると、ポリマー被膜されたカプセル化顔料が、高分子分散剤と共に記録媒体上で凝集し、印字濃度も向上するものと考えられる。

本発明のインクジェット記録用水系顔料分散体の製造方法は、前記工程1〜3を有する。本発明の製造方法で得られた顔料分散体を用いた水系インクが、保存安定性や印字濃度に優れる理由は定かではないが、以下のように考えられる。

本発明の製造方法によれば、工程1で、まず水溶性ポリマー分散剤を用いて顔料を水中に分散する。水溶性ポリマー分散剤は、高分子であるため顔料に吸着しやすく、かつ水溶性であるため、水中に顔料を均一に分散させることができるものと考えられる。

次に、工程2で、顔料との混合物の透過率の比が低い、すなわち、顔料に対する親和性が非常に高い重合性モノマーを混合し、更に特定のエネルギーで分散処理することにより、重合性モノマーを十分に顔料表面に吸着させることができるものと考えられる。

また、工程3で、得られた顔料分散体中の重合性モノマーを重合することにより、生成したポリマー被膜を顔料表面に良好に接着することができるものと考えられる。

このようにして得られたカプセル化顔料は、顔料同士の凝集力が弱く、水系インク中への分散性が優れるため、保存安定性に優れるものとなり、印刷後には水分や溶媒が消失すると、ポリマー被膜されたカプセル化顔料が、高分子分散剤と共に記録媒体上で凝集し、印字濃度も向上するものと考えられる。

<工程1:顔料分散工程>

工程1は、顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程である。

(顔料)

本発明に用いられる顔料は、無機顔料及び有機顔料のいずれであってもよい。

無機顔料としては、例えば、カーボンブラック、金属酸化物等が挙げられ、特に黒色インクにおいては、カーボンブラックが好ましい。カーボンブラックとしては、ファーネスブラック、サーマルランプブラック、アセチレンブラック、チャンネルブラック等が挙げられる。

有機顔料としては、例えば、アゾ顔料、ジアゾ顔料、フタロシアニン顔料、キナクリドン顔料、イソインドリノン顔料、ジオキサジン顔料、ペリレン顔料、ペリノン顔料、チオインジゴ顔料、アントラキノン顔料、キノフタロン顔料等が挙げられる。

色相は特に限定されず、イエロー、マゼンタ、シアン、赤色、青色、オレンジ、グリーン等の有彩色顔料をいずれも用いることができる。

工程1は、顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程である。

(顔料)

本発明に用いられる顔料は、無機顔料及び有機顔料のいずれであってもよい。

無機顔料としては、例えば、カーボンブラック、金属酸化物等が挙げられ、特に黒色インクにおいては、カーボンブラックが好ましい。カーボンブラックとしては、ファーネスブラック、サーマルランプブラック、アセチレンブラック、チャンネルブラック等が挙げられる。

有機顔料としては、例えば、アゾ顔料、ジアゾ顔料、フタロシアニン顔料、キナクリドン顔料、イソインドリノン顔料、ジオキサジン顔料、ペリレン顔料、ペリノン顔料、チオインジゴ顔料、アントラキノン顔料、キノフタロン顔料等が挙げられる。

色相は特に限定されず、イエロー、マゼンタ、シアン、赤色、青色、オレンジ、グリーン等の有彩色顔料をいずれも用いることができる。

顔料の形態は特に制限されず、粉体顔料、ウェット顔料のいずれであってもよいが、分散処理により、顔料を効率的に微粒化する観点から、ウェット顔料が好ましい。

粉体顔料は、一般的には種々の反応を経て合成し、最後に乾燥させて得られるが、ウェット顔料は、水相で製造した顔料を乾燥する前のもので、好ましくは40質量%以上、より好ましく55質量%以上、そして80質量%以下の水分を含んだ状態の、いわゆるケーク状態(スラリ−状態より更に水分が減少した状態)の顔料である。顔料は、通常、水分量が減少するにつれて顔料粒子の凝集が進み、平均粒径は大きくなる。

黄色のウェット顔料としては、アゾ系黄顔料であるC.I.ピグメントイエロー74、同81、同17、同14、同12等が挙げられ、赤色のウェット顔料としては、アゾ系赤顔料であるC.I.ピグメントレッド5、同17、同48:1、同57−1や、キナクリドン系赤顔料であるC.I.ピグメントレッド122、同202等が挙げられ、青色のウェット顔料としては、フタロシアニン系青顔料であるC.I.ピグメントブルー、15:3、同15:4、同16、同17等が挙げられる。

粉体顔料は、一般的には種々の反応を経て合成し、最後に乾燥させて得られるが、ウェット顔料は、水相で製造した顔料を乾燥する前のもので、好ましくは40質量%以上、より好ましく55質量%以上、そして80質量%以下の水分を含んだ状態の、いわゆるケーク状態(スラリ−状態より更に水分が減少した状態)の顔料である。顔料は、通常、水分量が減少するにつれて顔料粒子の凝集が進み、平均粒径は大きくなる。

黄色のウェット顔料としては、アゾ系黄顔料であるC.I.ピグメントイエロー74、同81、同17、同14、同12等が挙げられ、赤色のウェット顔料としては、アゾ系赤顔料であるC.I.ピグメントレッド5、同17、同48:1、同57−1や、キナクリドン系赤顔料であるC.I.ピグメントレッド122、同202等が挙げられ、青色のウェット顔料としては、フタロシアニン系青顔料であるC.I.ピグメントブルー、15:3、同15:4、同16、同17等が挙げられる。

本発明に用いられる顔料は、水系インクの保存安定性、印字濃度の観点から、親水化処理していない顔料が好ましい。なお、顔料の親水化処理とは、カルボキシ基、スルホン酸基等のアニオン性親水性官能基、又はアンモニウム基、アミノ基等のカチオン性親水性官能基の1種以上を直接又は他の原子団を介して顔料の表面に結合する処理である。ここで、他の原子団としては、炭素原子数1〜24のアルカンジイル基、置換基を有してもよいフェニレン基又は置換基を有してもよいナフチレン基が挙げられる。

(水溶性ポリマー分散剤)

本発明の水系顔料分散体及び水系インクは、水溶性ポリマー分散剤を含有する。

ここで、「水溶性ポリマー」とは、ポリマーが塩生成基を有する場合は、その種類に応じて、該ポリマーの塩生成基を酢酸又は水酸化ナトリウムで100%中和したもの10gに、25℃の純水100gを加え、十分攪拌したときに、全て溶解すれば、該ポリマーは本発明における「水溶性ポリマー」である。なお、市販のポリマーを用いる場合、又は合成時に酢酸又は水酸化ナトリウム以外の中和剤で中和されたポリマーは、100%の中和度に満たない場合、酢酸又は水酸化ナトリウムを加え、100%中和として前記溶解性を判断する。

前記の溶解性試験を行い、溶解しない部分があるポリマーの場合、純水がポリマー内に浸透し難いため、次のような手順で、水溶性ポリマーか否かを判別する。すなわち、予めポリマーをメチルエチルケトン等の有機溶媒に溶解しておき、該ポリマーの塩生成基を酢酸又は水酸化ナトリウムで中和し、それを純水中に滴下し、有機溶媒を除去して濃度を10質量%にした分散物を、遠心分離、膜濾過等によって分離し、その後、水に溶解したポリマーを「水溶性ポリマー」と判別する。

本発明の水系顔料分散体及び水系インクは、水溶性ポリマー分散剤を含有する。

ここで、「水溶性ポリマー」とは、ポリマーが塩生成基を有する場合は、その種類に応じて、該ポリマーの塩生成基を酢酸又は水酸化ナトリウムで100%中和したもの10gに、25℃の純水100gを加え、十分攪拌したときに、全て溶解すれば、該ポリマーは本発明における「水溶性ポリマー」である。なお、市販のポリマーを用いる場合、又は合成時に酢酸又は水酸化ナトリウム以外の中和剤で中和されたポリマーは、100%の中和度に満たない場合、酢酸又は水酸化ナトリウムを加え、100%中和として前記溶解性を判断する。

前記の溶解性試験を行い、溶解しない部分があるポリマーの場合、純水がポリマー内に浸透し難いため、次のような手順で、水溶性ポリマーか否かを判別する。すなわち、予めポリマーをメチルエチルケトン等の有機溶媒に溶解しておき、該ポリマーの塩生成基を酢酸又は水酸化ナトリウムで中和し、それを純水中に滴下し、有機溶媒を除去して濃度を10質量%にした分散物を、遠心分離、膜濾過等によって分離し、その後、水に溶解したポリマーを「水溶性ポリマー」と判別する。

本発明に用いられる水溶性ポリマー分散剤に特に制限はないが、顔料の分散を効率よく行う観点から、ビニル単量体の付加重合により得られるビニルポリマーが好ましく、(a)塩生成基含有モノマー(以下「(a)成分」ともいう)と(b)疎水性モノマー(以下「(b)成分」ともいう)とを含むモノマー混合物(以下、単に「モノマー混合物」ともいう)を共重合させてなるビニルポリマーがより好ましい。

上記のビニルポリマーからなる水溶性ポリマー分散剤は、顔料に吸着しやすく、かつ水溶性であるため、水中に顔料を均一に分散させることができると考えられる。

上記のビニルポリマーからなる水溶性ポリマー分散剤は、顔料に吸着しやすく、かつ水溶性であるため、水中に顔料を均一に分散させることができると考えられる。

〔(a)塩生成基含有モノマー〕

(a)塩生成基含有モノマーは、得られるポリマーの分散性を高める観点から用いられる。ポリマーの分散性が高まれば、水系インクの保存安定性が向上する。

(a)塩生成基含有モノマーとしては、カチオン性モノマー、アニオン性モノマーが挙げられ、アニオン性モノマーが好ましい。

塩生成基としては、カルボキシ基、スルホン酸基、リン酸基等のアニオン性基、アミノ基、アンモニウム基等が挙げられるが、これらの中でもカルボキシ基が好ましい。

(a)塩生成基含有モノマーは、得られるポリマーの分散性を高める観点から用いられる。ポリマーの分散性が高まれば、水系インクの保存安定性が向上する。

(a)塩生成基含有モノマーとしては、カチオン性モノマー、アニオン性モノマーが挙げられ、アニオン性モノマーが好ましい。

塩生成基としては、カルボキシ基、スルホン酸基、リン酸基等のアニオン性基、アミノ基、アンモニウム基等が挙げられるが、これらの中でもカルボキシ基が好ましい。

カチオン性モノマーの代表例としては、アミノ基含有モノマー、アンモニウム基含有モノマー等が挙げられる。これらの中では、N,N−ジメチルアミノエチル(メタ)アクリレート、N−(N’,N’−ジメチルアミノプロピル)(メタ)アクリルアミド及びビニルピロリドンが好ましい。

アニオン性モノマーとしては、カルボン酸モノマー、スルホン酸モノマー、リン酸モノマー等が挙げられる。

カルボン酸モノマーとしては、アクリル酸、メタクリル酸、クロトン酸、イタコン酸、マレイン酸、フマル酸、シトラコン酸、2−メタクリロイルオキシメチルコハク酸等が挙げられる。

スルホン酸モノマーとしては、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、3−スルホプロピル(メタ)アクリレート、ビス−(3−スルホプロピル)−イタコン酸エステル等が挙げられる。

リン酸モノマーとしては、ビニルホスホン酸、ビニルホスフェート、ビス(メタクリロキシエチル)ホスフェート、ジフェニル−2−アクリロイルオキシエチルホスフェート、ジフェニル−2−メタクリロイルオキシエチルホスフェート、ジブチル−2−アクリロイルオキシエチルホスフェート等が挙げられる。

上記アニオン性モノマーの中では、ポリマーの分散性の観点から、カルボン酸モノマーが好ましく、アクリル酸及びメタクリル酸がより好ましく、水への溶解性の観点から、アクリル酸が更に好ましい。

アニオン性モノマーとしては、カルボン酸モノマー、スルホン酸モノマー、リン酸モノマー等が挙げられる。

カルボン酸モノマーとしては、アクリル酸、メタクリル酸、クロトン酸、イタコン酸、マレイン酸、フマル酸、シトラコン酸、2−メタクリロイルオキシメチルコハク酸等が挙げられる。

スルホン酸モノマーとしては、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、3−スルホプロピル(メタ)アクリレート、ビス−(3−スルホプロピル)−イタコン酸エステル等が挙げられる。

リン酸モノマーとしては、ビニルホスホン酸、ビニルホスフェート、ビス(メタクリロキシエチル)ホスフェート、ジフェニル−2−アクリロイルオキシエチルホスフェート、ジフェニル−2−メタクリロイルオキシエチルホスフェート、ジブチル−2−アクリロイルオキシエチルホスフェート等が挙げられる。

上記アニオン性モノマーの中では、ポリマーの分散性の観点から、カルボン酸モノマーが好ましく、アクリル酸及びメタクリル酸がより好ましく、水への溶解性の観点から、アクリル酸が更に好ましい。

〔(b)疎水性モノマー〕

(b)疎水性モノマーは、ポリマーの顔料への親和性を高め、印字濃度を向上させる観点から用いられる。疎水性モノマーとしては、アルキル(メタ)アクリレート、芳香族基含有モノマー等が挙げられ、顔料との親和性を高め、分散性、安定性を高める観点から、芳香族基含有モノマーが好ましい。

アルキル(メタ)アクリレートとしては、好ましくは炭素数1〜22、より好ましくは炭素数4〜20、更に好ましくは炭素数6〜18のアルキル基を有するものが望ましく、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、(イソ)プロピル(メタ)アクリレート、(イソ又はターシャリー)ブチル(メタ)アクリレート、(イソ)アミル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、(イソ)オクチル(メタ)アクリレート、(イソ)デシル(メタ)アクリレート、(イソ)ドデシル(メタ)アクリレート、(イソ)ステアリル(メタ)アクリレート等が挙げられる。

なお、本明細書において、「(イソ又はターシャリー)」及び「(イソ)」は、これらの基が存在する場合としない場合の双方を意味し、これらの基が存在しない場合には、ノルマルを示す。また、「(メタ)アクリレート」は、アクリレート及び/又はメタクリレートを示す。

芳香族基含有モノマーとしては、スチレン系モノマー及び芳香族基含有(メタ)アクリレートが挙げられる。スチレン系モノマーとしては、スチレン及び2−メチルスチレンが好ましく、芳香族基含有(メタ)アクリレートとしては、ベンジル(メタ)アクリレート、フェノキシエチル(メタ)アクリレートが好ましい。

これらの中でも、(b)成分としては、スチレン、ベンジル(メタ)アクリレートが好ましく、スチレンがより好ましい。

(b)疎水性モノマーは、ポリマーの顔料への親和性を高め、印字濃度を向上させる観点から用いられる。疎水性モノマーとしては、アルキル(メタ)アクリレート、芳香族基含有モノマー等が挙げられ、顔料との親和性を高め、分散性、安定性を高める観点から、芳香族基含有モノマーが好ましい。

アルキル(メタ)アクリレートとしては、好ましくは炭素数1〜22、より好ましくは炭素数4〜20、更に好ましくは炭素数6〜18のアルキル基を有するものが望ましく、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、(イソ)プロピル(メタ)アクリレート、(イソ又はターシャリー)ブチル(メタ)アクリレート、(イソ)アミル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、(イソ)オクチル(メタ)アクリレート、(イソ)デシル(メタ)アクリレート、(イソ)ドデシル(メタ)アクリレート、(イソ)ステアリル(メタ)アクリレート等が挙げられる。

なお、本明細書において、「(イソ又はターシャリー)」及び「(イソ)」は、これらの基が存在する場合としない場合の双方を意味し、これらの基が存在しない場合には、ノルマルを示す。また、「(メタ)アクリレート」は、アクリレート及び/又はメタクリレートを示す。

芳香族基含有モノマーとしては、スチレン系モノマー及び芳香族基含有(メタ)アクリレートが挙げられる。スチレン系モノマーとしては、スチレン及び2−メチルスチレンが好ましく、芳香族基含有(メタ)アクリレートとしては、ベンジル(メタ)アクリレート、フェノキシエチル(メタ)アクリレートが好ましい。

これらの中でも、(b)成分としては、スチレン、ベンジル(メタ)アクリレートが好ましく、スチレンがより好ましい。

水溶性ポリマーは、保存安定性、印字濃度の観点から、(a)成分に由来する構成単位を、好ましくは5質量%以上、より好ましくは10質量%以上、更に好ましくは15質量%以上含有し、そして、好ましくは80質量%以下、より好ましくは60質量%以下、更に好ましくは40質量%以下含有する。

また、(b)成分に由来する構成単位を、好ましくは20質量%以上、より好ましくは25質量%以上、更に好ましくは40質量%以上、より更に好ましくは60質量%以上含有し、そして、好ましくは95質量%以下、より好ましくは90質量%以下、更に好ましくは85質量%以下含有する。

(a)成分に由来する構成単位としては、アクリル酸及び/又はメタクリル酸に由来する構成単位が好ましく、(b)成分に由来する構成単位としては、スチレンモノマーに由来する構成単位が好ましい。以上の観点から、水溶性ポリマーは、アクリル酸及び/又はメタクリル酸と、スチレンモノマーを由来とする構成単位を含有するスチレン−アクリル系樹脂が好ましい。

また、(b)成分に由来する構成単位を、好ましくは20質量%以上、より好ましくは25質量%以上、更に好ましくは40質量%以上、より更に好ましくは60質量%以上含有し、そして、好ましくは95質量%以下、より好ましくは90質量%以下、更に好ましくは85質量%以下含有する。

(a)成分に由来する構成単位としては、アクリル酸及び/又はメタクリル酸に由来する構成単位が好ましく、(b)成分に由来する構成単位としては、スチレンモノマーに由来する構成単位が好ましい。以上の観点から、水溶性ポリマーは、アクリル酸及び/又はメタクリル酸と、スチレンモノマーを由来とする構成単位を含有するスチレン−アクリル系樹脂が好ましい。

水溶性ポリマーの重量平均分子量は、顔料の分散性と水系インクの保存安定性を両立させ、印字濃度を向上させる観点から、好ましくは1,000以上、より好ましくは2,000以上、更に好ましくは4,000以上、より更に好ましくは6,000以上であり、そして、好ましくは100,000以下、より好ましくは50,000以下、更に好ましくは30,000以下、より更に好ましくは20,000以下である。なお、該ポリマーの重量平均分子量は、実施例に記載の方法により測定することができる。

また、(a)成分がアニオン性モノマーである場合の水溶性ポリマー分散剤の酸価は、顔料の分散性と水系インクの保存安定性を両立させる観点から、好ましくは100KOHmg/g以上、より好ましくは120KOHmg/g以上、更に好ましくは140KOHmg/g以上、より更に好ましくは160KOHmg/g以上であり、そして、印字濃度を向上させる観点から、好ましくは300KOHmg/g以下、より好ましくは280KOHmg/g以下、更に好ましくは260KOHmg/g以下、より更に好ましくは250KOHmg/g以下である。

水溶性ポリマーの市販品としては、例えば、BASFジャパン株式会社のジョンクリル(登録商標)57J、同60J、同61J、同63J、同70J、同PD−96J、同501J等が挙げられる。

また、(a)成分がアニオン性モノマーである場合の水溶性ポリマー分散剤の酸価は、顔料の分散性と水系インクの保存安定性を両立させる観点から、好ましくは100KOHmg/g以上、より好ましくは120KOHmg/g以上、更に好ましくは140KOHmg/g以上、より更に好ましくは160KOHmg/g以上であり、そして、印字濃度を向上させる観点から、好ましくは300KOHmg/g以下、より好ましくは280KOHmg/g以下、更に好ましくは260KOHmg/g以下、より更に好ましくは250KOHmg/g以下である。

水溶性ポリマーの市販品としては、例えば、BASFジャパン株式会社のジョンクリル(登録商標)57J、同60J、同61J、同63J、同70J、同PD−96J、同501J等が挙げられる。

工程1における水溶性ポリマー分散剤の使用量は、顔料表面への水溶性ポリマーの吸着を高め、水中に顔料を均一に分散させる観点から、分散媒(水と有機溶媒の合計)に対して、好ましくは0.1質量%以上、より好ましくは0.5質量%以上、更に好ましくは1.0質量%以上であり、そして、液粘度の上昇による操作性の低下を抑制する観点から、好ましくは10質量%以下、より好ましくは8質量%以下、更に好ましくは6質量%以下、更に好ましくは5質量%以下である。

(水)

本発明では、分散媒として、水を用いる。本発明の効果を阻害しない範囲で有機溶媒を含有していてもよく、保存安定性と印字濃度を向上させ、生産効率を高める観点から、分散媒中の水の含有量は、70質量%以上が好ましく、90質量%以上がより好ましく、95質量%以上が更に好ましく、99質量%以上がより更に好ましく、100質量%がより更に好ましい。

有機溶媒としては、炭素数1以上6以下のアルコール類、ケトン類の他、エーテル類、アミド類、芳香族炭化水素類、炭素数5以上10以下の脂肪族炭化水素類等から選ばれる1種以上が挙げられ、好ましくは炭素原子数1以上5以下の酸素原子を有する極性溶媒である。具体的にはメタノール、エタノール、アセトン、メチルエチルケトンから選ばれる1種以上が挙げられる。

水系インクの保存安定性を向上させる観点から、有機溶媒と水の質量比(有機溶媒/水)は、好ましくは0.40以下、より好ましくは0.35以下、更に好ましくは0.30以下、より更に好ましくは0.25以下である。

本発明では、分散媒として、水を用いる。本発明の効果を阻害しない範囲で有機溶媒を含有していてもよく、保存安定性と印字濃度を向上させ、生産効率を高める観点から、分散媒中の水の含有量は、70質量%以上が好ましく、90質量%以上がより好ましく、95質量%以上が更に好ましく、99質量%以上がより更に好ましく、100質量%がより更に好ましい。

有機溶媒としては、炭素数1以上6以下のアルコール類、ケトン類の他、エーテル類、アミド類、芳香族炭化水素類、炭素数5以上10以下の脂肪族炭化水素類等から選ばれる1種以上が挙げられ、好ましくは炭素原子数1以上5以下の酸素原子を有する極性溶媒である。具体的にはメタノール、エタノール、アセトン、メチルエチルケトンから選ばれる1種以上が挙げられる。

水系インクの保存安定性を向上させる観点から、有機溶媒と水の質量比(有機溶媒/水)は、好ましくは0.40以下、より好ましくは0.35以下、更に好ましくは0.30以下、より更に好ましくは0.25以下である。

(塩基性化合物)

本発明においては、顔料の分散安定性及び得られる水系インクの保存安定性を向上させる観点から、必要に応じて塩基性化合物を用いることができる。塩基性化合物を用いる場合、工程1で得られる顔料分散体のpHは、7以上が好ましく、7.5以上がより好ましく、9以上が更に好ましく、印字濃度を向上させる観点から、11以下が好ましく、10.5以下にすることがより好ましい。

塩基性化合物としては、アンモニア、有機アミン、アルカリ金属の水酸化物等が挙げられる。アルカリ金属の水酸化物としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウムが挙げられるが、水酸化ナトリウムが好ましい。有機アミンとしては、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、トリエタノールアミン等が挙げられる。

工程1における塩基性化合物としては、顔料の分散を促進し、印字濃度を向上させる観点から、アンモニア等の弱塩基を用いることが好ましい。

塩基性化合物は、単独で又は2種以上を混合して用いることができる。

本発明においては、顔料の分散安定性及び得られる水系インクの保存安定性を向上させる観点から、必要に応じて塩基性化合物を用いることができる。塩基性化合物を用いる場合、工程1で得られる顔料分散体のpHは、7以上が好ましく、7.5以上がより好ましく、9以上が更に好ましく、印字濃度を向上させる観点から、11以下が好ましく、10.5以下にすることがより好ましい。

塩基性化合物としては、アンモニア、有機アミン、アルカリ金属の水酸化物等が挙げられる。アルカリ金属の水酸化物としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウムが挙げられるが、水酸化ナトリウムが好ましい。有機アミンとしては、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、トリエタノールアミン等が挙げられる。

工程1における塩基性化合物としては、顔料の分散を促進し、印字濃度を向上させる観点から、アンモニア等の弱塩基を用いることが好ましい。

塩基性化合物は、単独で又は2種以上を混合して用いることができる。

(分散処理)

工程1の分散処理で用いる分散機としては、公知の種々の分散機を用いることができる。例えば、ディスパー、ホモミキサー等の高速撹拌混合装置、ロールミル、ニーダー、エクストルーダ等の混練機、高圧ホモジナイザー等の高圧式分散機、ペイントシェーカー、ビーズミル等のメディア式分散機、アンカー翼等の混合撹拌装置等が挙げられる。これらの装置は複数を組み合わせて使用することもできる。

これらの中では、顔料を水中に均一に分散させる観点から、ディスパー、ホモミキサー等の高速撹拌混合装置、ペイントシェーカーやビーズミル等のメディア式分散機が好ましい。市販の高速撹拌混合装置としては、淺田鉄工株式会社製「ウルトラディスパー」、プライミクス株式会社製「ロボミックス」、市販のメディア式分散機としては、寿工業株式会社製「ウルトラ・アペックス・ミル」、淺田鉄工株式会社製「ピコミル」等が挙げられる。

メディア式分散機を用いる場合、分散工程で用いるメディアの材質としては、ジルコニア、チタニア等のセラミックス、ポリエチレン、ナイロン等の高分子材料、金属等が好ましく、摩耗性の観点からジルコニアが好ましい。また、メディアの直径は、顔料を十分に微細化する観点から、好ましくは0.003mm以上、より好ましくは0.01mm以上であり、好ましくは0.5mm以下、より好ましくは0.4mm以下である。

分散時間は、顔料を十分に微細化する観点から、好ましくは0.3時間以上、より好ましくは1時間以上であり、顔料分散体の製造効率の観点から、好ましくは200時間以下、より好ましくは50時間以下である。

工程1の分散処理で用いる分散機としては、公知の種々の分散機を用いることができる。例えば、ディスパー、ホモミキサー等の高速撹拌混合装置、ロールミル、ニーダー、エクストルーダ等の混練機、高圧ホモジナイザー等の高圧式分散機、ペイントシェーカー、ビーズミル等のメディア式分散機、アンカー翼等の混合撹拌装置等が挙げられる。これらの装置は複数を組み合わせて使用することもできる。

これらの中では、顔料を水中に均一に分散させる観点から、ディスパー、ホモミキサー等の高速撹拌混合装置、ペイントシェーカーやビーズミル等のメディア式分散機が好ましい。市販の高速撹拌混合装置としては、淺田鉄工株式会社製「ウルトラディスパー」、プライミクス株式会社製「ロボミックス」、市販のメディア式分散機としては、寿工業株式会社製「ウルトラ・アペックス・ミル」、淺田鉄工株式会社製「ピコミル」等が挙げられる。

メディア式分散機を用いる場合、分散工程で用いるメディアの材質としては、ジルコニア、チタニア等のセラミックス、ポリエチレン、ナイロン等の高分子材料、金属等が好ましく、摩耗性の観点からジルコニアが好ましい。また、メディアの直径は、顔料を十分に微細化する観点から、好ましくは0.003mm以上、より好ましくは0.01mm以上であり、好ましくは0.5mm以下、より好ましくは0.4mm以下である。

分散時間は、顔料を十分に微細化する観点から、好ましくは0.3時間以上、より好ましくは1時間以上であり、顔料分散体の製造効率の観点から、好ましくは200時間以下、より好ましくは50時間以下である。

工程1の分散処理は、顔料粒子を微細化させて分散させる観点から、高圧分散処理を含むことが好ましい。具体的には顔料と水を含む混合液を予備分散処理した後に、更に高圧分散処理して顔料分散体1を得ることが好ましく、高速撹拌混合装置又はメディア式分散機により分散処理した後に、更に高圧分散処理して顔料分散体1を得ることがより好ましい。

ここで、「高圧分散」とは、20MPa以上の分散圧力で分散することを意味し、分散圧力は、顔料を均一分散させる観点から、好ましくは50MPa以上、より好ましくは100MPa以上、更に好ましくは130MPa以上である。そして、分散圧力は、分散処理の操作性の観点から、好ましくは250MPa以下、より好ましくは200MPa以下である。

高圧分散処理のパス数は、顔料を均一分散させる観点から、好ましくは2パス以上、より好ましくは3パス以上であり、分散処理の効率の観点から、好ましくは20パス以下、より好ましくは10パス以下である。運転方式としては、循環方式、連続方式のいずれも採用しうるが、パス回数により分布が生じることを抑制する観点から、連続方式がより好ましい。

用いられる高圧分散機としては、高圧ホモゲナイザー(株式会社イズミフードマシナリ、商品名)に代表されるホモバルブ式の高圧ホモジナイザー、マイクロフルイダイザー(Microfluidics 社、商品名)、ナノマイザー(吉田機械興業株式会社、商品名)、アルティマイザー、スターバースト(スギノマシン株式会社、商品名)等のチャンバー式の高圧ホモジナイザー等の高圧式分散機が挙げられ、マイクロフルイダイザー(商品名)、ナノマイザー(商品名)、アルティマイザー、スターバースト(商品名)等のチャンバー式の高圧ホモジナイザーが好ましい。

高圧分散処理時の分散体の温度は特に限定されないが、5〜80℃が好ましい。

ここで、「高圧分散」とは、20MPa以上の分散圧力で分散することを意味し、分散圧力は、顔料を均一分散させる観点から、好ましくは50MPa以上、より好ましくは100MPa以上、更に好ましくは130MPa以上である。そして、分散圧力は、分散処理の操作性の観点から、好ましくは250MPa以下、より好ましくは200MPa以下である。

高圧分散処理のパス数は、顔料を均一分散させる観点から、好ましくは2パス以上、より好ましくは3パス以上であり、分散処理の効率の観点から、好ましくは20パス以下、より好ましくは10パス以下である。運転方式としては、循環方式、連続方式のいずれも採用しうるが、パス回数により分布が生じることを抑制する観点から、連続方式がより好ましい。

用いられる高圧分散機としては、高圧ホモゲナイザー(株式会社イズミフードマシナリ、商品名)に代表されるホモバルブ式の高圧ホモジナイザー、マイクロフルイダイザー(Microfluidics 社、商品名)、ナノマイザー(吉田機械興業株式会社、商品名)、アルティマイザー、スターバースト(スギノマシン株式会社、商品名)等のチャンバー式の高圧ホモジナイザー等の高圧式分散機が挙げられ、マイクロフルイダイザー(商品名)、ナノマイザー(商品名)、アルティマイザー、スターバースト(商品名)等のチャンバー式の高圧ホモジナイザーが好ましい。

高圧分散処理時の分散体の温度は特に限定されないが、5〜80℃が好ましい。

<工程2:重合性モノマーの添加分散工程>

工程2は、下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程である。

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

透過率の比を適正に算出する観点から、顔料粒子のD50は3〜200μmであり、D10は1〜100μmであり、CV値は、500%以下である。

顔料粒子のD50、D10、及びCV値の少なくともいずれかが前記の条件を満たさない場合は、粉砕処理を行うことによって、前記の条件を満たすように調製することができる。粉砕処理の方法には制限はないが、電動コーヒーミル等の小型の粉砕機を用いる方法や乳鉢で擦り潰す方法等が挙げられ、ウェット顔料を用いる場合には、含有する水分量が1質量%以下となるまで乾燥した後に粉砕する。

また、顔料粒子の体積基準90%粒径(D90)は、好ましくは100〜350μmである。

なお、顔料粒子のD50、D10、D9、及びCV値、レーザー光の透過率T、T0の詳細な測定法は、実施例に記載のとおりである。

工程2で、顔料分散体1と混合する重合性モノマーは、顔料との混合物の透過率の比(T/T0)が低い、すなわち、顔料に対する親和性が非常に高いモノマーであり、顔料分散体1と混合し、分散処理することで、重合性モノマーを十分に顔料表面に吸着させることができると考えられる。

工程2は、下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程である。

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

透過率の比を適正に算出する観点から、顔料粒子のD50は3〜200μmであり、D10は1〜100μmであり、CV値は、500%以下である。

顔料粒子のD50、D10、及びCV値の少なくともいずれかが前記の条件を満たさない場合は、粉砕処理を行うことによって、前記の条件を満たすように調製することができる。粉砕処理の方法には制限はないが、電動コーヒーミル等の小型の粉砕機を用いる方法や乳鉢で擦り潰す方法等が挙げられ、ウェット顔料を用いる場合には、含有する水分量が1質量%以下となるまで乾燥した後に粉砕する。

また、顔料粒子の体積基準90%粒径(D90)は、好ましくは100〜350μmである。

なお、顔料粒子のD50、D10、D9、及びCV値、レーザー光の透過率T、T0の詳細な測定法は、実施例に記載のとおりである。

工程2で、顔料分散体1と混合する重合性モノマーは、顔料との混合物の透過率の比(T/T0)が低い、すなわち、顔料に対する親和性が非常に高いモノマーであり、顔料分散体1と混合し、分散処理することで、重合性モノマーを十分に顔料表面に吸着させることができると考えられる。

(重合性モノマー)

工程2で用いられる重合性モノマーは、前記透過率の比(T/T0)が0.8以下である。該重合性モノマーは、疎水性のビニル系モノマーを含有することが好ましい。なお、本発明において、単に「重合性モノマー」というときは、重合性界面活性剤は含まれない意味で使用するが、乳化重合において重合性界面活性剤を用いると重合性モノマーと共重合することによりポリマー中に組み込まれる。

本発明において疎水性のビニル系モノマーの「疎水性」とは、該モノマーの25℃におけるイオン交換水100gへの溶解可能な量が10g未満であることをいう。

疎水性のビニル系モノマーとしては、その構造中に疎水性基と重合性基とを少なくとも有するもので、疎水性基が脂肪族炭化水素基、脂環式炭化水素基、及び芳香族炭化水素基から選ばれる1種以上が挙げられる。重合性基としては、ビニル基、アリル基、アクリロイル基、メタクリロイル基、プロペニル基、ビニリデン基、及びビニレン基から選ばれる1種以上が挙げられる。

工程2で用いられる重合性モノマーは、前記透過率の比(T/T0)が0.8以下である。該重合性モノマーは、疎水性のビニル系モノマーを含有することが好ましい。なお、本発明において、単に「重合性モノマー」というときは、重合性界面活性剤は含まれない意味で使用するが、乳化重合において重合性界面活性剤を用いると重合性モノマーと共重合することによりポリマー中に組み込まれる。

本発明において疎水性のビニル系モノマーの「疎水性」とは、該モノマーの25℃におけるイオン交換水100gへの溶解可能な量が10g未満であることをいう。

疎水性のビニル系モノマーとしては、その構造中に疎水性基と重合性基とを少なくとも有するもので、疎水性基が脂肪族炭化水素基、脂環式炭化水素基、及び芳香族炭化水素基から選ばれる1種以上が挙げられる。重合性基としては、ビニル基、アリル基、アクリロイル基、メタクリロイル基、プロペニル基、ビニリデン基、及びビニレン基から選ばれる1種以上が挙げられる。

疎水性のビニル系モノマーとしては、(メタ)アクリレート、及び芳香族環を有する疎水性モノマーから選ばれる1種又は2種以上が挙げられ、顔料の分散性、保存安定性及び印字濃度の観点から、芳香族環を有する疎水性モノマーが好ましい。

(メタ)アクリレートの具体例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート等の炭素数1以上10以下、好ましくは炭素数1以上8以下のアルキル基を有する(メタ)アクリレート、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート等の脂環式(メタ)アクリレート等が挙げられ、顔料の分散性、保存安定性及び印字濃度の観点から、脂環式(メタ)アクリレートが好ましい。

これらの中では、顔料の分散性、保存安定性及び印字濃度の観点から、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレートから選ばれる1種以上が好ましく、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレートがより好ましい。

(メタ)アクリレートの具体例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート等の炭素数1以上10以下、好ましくは炭素数1以上8以下のアルキル基を有する(メタ)アクリレート、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート等の脂環式(メタ)アクリレート等が挙げられ、顔料の分散性、保存安定性及び印字濃度の観点から、脂環式(メタ)アクリレートが好ましい。

これらの中では、顔料の分散性、保存安定性及び印字濃度の観点から、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレートから選ばれる1種以上が好ましく、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレートがより好ましい。

芳香族環を有する疎水性モノマーとしては、スチレン系モノマー、芳香族基含有(メタ)アクリレート等が挙げられる。

スチレン系モノマーとしては、スチレン、2−メチルスチレン等が挙げられ、芳香族基含有(メタ)アクリレートとしては、ベンジル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート等が挙げられる。これらの中では、顔料の分散性、保存安定性及び印字濃度の観点から、スチレン、ベンジル(メタ)アクリレートが好ましい。

疎水性のビニルモノマーの含有量は、得られる水系インクの保存安定性、印字濃度の観点から、重合性モノマー中、好ましくは70質量%以上、より好ましくは90質量%以上、更に好ましくは95質量%以上、より更に好ましくは99質量%以上、より更に好ましくは100質量%である。

スチレン系モノマーとしては、スチレン、2−メチルスチレン等が挙げられ、芳香族基含有(メタ)アクリレートとしては、ベンジル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート等が挙げられる。これらの中では、顔料の分散性、保存安定性及び印字濃度の観点から、スチレン、ベンジル(メタ)アクリレートが好ましい。

疎水性のビニルモノマーの含有量は、得られる水系インクの保存安定性、印字濃度の観点から、重合性モノマー中、好ましくは70質量%以上、より好ましくは90質量%以上、更に好ましくは95質量%以上、より更に好ましくは99質量%以上、より更に好ましくは100質量%である。

重合性モノマーは、イオン性モノマーを含んでもよい。イオン性モノマーとしては、カルボン酸モノマー、スルホン酸モノマー、リン酸モノマー等のアニオン性モノマー、及びカチオン性モノマーが挙げられる。

カルボン酸モノマーとしては、(メタ)アクリル酸、クロトン酸、イタコン酸、マレイン酸、フマル酸、シトラコン酸、2−メタクリロイルオキシメチルコハク酸等が挙げられ、スルホン酸モノマーとしては、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、3−スルホプロピル(メタ)アクリレート等が挙げられ、リン酸モノマーとしては、ビニルホスホン酸、ビニルホスフェート、ビス(メタクリロキシエチル)ホスフェート、ジフェニル−2−アクリロイルオキシエチルホスフェート、ジフェニル−2−メタクリロイルオキシエチルホスフェート等が挙げられる。

これらの中では、好ましくはカルボン酸モノマー、より好ましくは(メタ)アクリル酸、更に好ましくはメタクリル酸である。

イオン性モノマーの含有量は、得られる水系インクの保存安定性及び印字濃度を向上させる観点から、重合性モノマー中、好ましく20質量%以下、より好ましくは10質量%以下、更に好ましくは3質量%以下、より更に好ましくは1質量%以下であり、含まないことがより更に好ましい。

カルボン酸モノマーとしては、(メタ)アクリル酸、クロトン酸、イタコン酸、マレイン酸、フマル酸、シトラコン酸、2−メタクリロイルオキシメチルコハク酸等が挙げられ、スルホン酸モノマーとしては、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、3−スルホプロピル(メタ)アクリレート等が挙げられ、リン酸モノマーとしては、ビニルホスホン酸、ビニルホスフェート、ビス(メタクリロキシエチル)ホスフェート、ジフェニル−2−アクリロイルオキシエチルホスフェート、ジフェニル−2−メタクリロイルオキシエチルホスフェート等が挙げられる。

これらの中では、好ましくはカルボン酸モノマー、より好ましくは(メタ)アクリル酸、更に好ましくはメタクリル酸である。

イオン性モノマーの含有量は、得られる水系インクの保存安定性及び印字濃度を向上させる観点から、重合性モノマー中、好ましく20質量%以下、より好ましくは10質量%以下、更に好ましくは3質量%以下、より更に好ましくは1質量%以下であり、含まないことがより更に好ましい。

重合性モノマーには、必要に応じて更に、ポリエチレングリコールモノ(メタ)アクリレート、メトキシポリエチレングリコールモノ(メタ)アクリレート、オクトキシポリエチレングリコールモノ(メタ)アクリレート、及びステアロキシポリエチレングリコールモノ(メタ)アクリレート等のモノマーを使用することもできる。

商業的に入手しうるこれらのモノマーの具体例としては、NKエステルM−90G、同230G、同450G、同900G(以上、新中村化学工業株式会社製、ライトエステル041MA(共栄社化学株式会社製)が挙げられる。

商業的に入手しうるこれらのモノマーの具体例としては、NKエステルM−90G、同230G、同450G、同900G(以上、新中村化学工業株式会社製、ライトエステル041MA(共栄社化学株式会社製)が挙げられる。

重合性モノマーの添加方法に特に制限はなく、モノマー滴下法、モノマー一括仕込み法、プレエマルション法等の公知の方法で行うことができる。

工程2の分散処理は、モノマーを均一にかつ効率的に顔料表面に吸着させ、保存安定性と印字濃度を向上させる観点から、積算投下エネルギー0.1kWh/kg以上で行う。同様の観点から、積算投下エネルギーは、0.2kWh/kg以上が好ましく、0.4kWh/kg以上がより好ましく、0.6kWh/kg以上が更に好ましい。分散処理で用いる分散機は工程1で用いたものを用いることができるが、せん断力の高いものが好ましく、高圧式分散機、メディア式分散機が好ましく、なかでも高圧ホモジナイザー等を用いる高圧分散処理が好ましい。

工程1と同様の高圧分散処理を行い、顔料分散体2を得ることがより好ましい。

工程2においては、得られる水系インクの保存安定性を向上させる観点から、必要に応じて塩基性化合物を用いることができる。塩基性化合物を用いる場合、顔料分散体のpHが好ましくは7.5以上、より好ましくは8.5以上にすることが好ましく、印字濃度を向上させる観点から、好ましくは13以下、より好ましくは11以下にすることが好ましい。

塩基性化合物としては、工程1と同様のものを用いることができるが、少なくとも一部に工程1よりも強い塩基を用いることが好ましい。例えば、工程1でアンモニア又は有機アミンを使用し、工程2でアルカリ金属の水酸化物を使用することが好ましく、工程1でアンモニアを使用し、工程2で水酸化ナトリウムを使用することがより好ましい。

工程2の分散処理は、モノマーを均一にかつ効率的に顔料表面に吸着させ、保存安定性と印字濃度を向上させる観点から、積算投下エネルギー0.1kWh/kg以上で行う。同様の観点から、積算投下エネルギーは、0.2kWh/kg以上が好ましく、0.4kWh/kg以上がより好ましく、0.6kWh/kg以上が更に好ましい。分散処理で用いる分散機は工程1で用いたものを用いることができるが、せん断力の高いものが好ましく、高圧式分散機、メディア式分散機が好ましく、なかでも高圧ホモジナイザー等を用いる高圧分散処理が好ましい。

工程1と同様の高圧分散処理を行い、顔料分散体2を得ることがより好ましい。

工程2においては、得られる水系インクの保存安定性を向上させる観点から、必要に応じて塩基性化合物を用いることができる。塩基性化合物を用いる場合、顔料分散体のpHが好ましくは7.5以上、より好ましくは8.5以上にすることが好ましく、印字濃度を向上させる観点から、好ましくは13以下、より好ましくは11以下にすることが好ましい。

塩基性化合物としては、工程1と同様のものを用いることができるが、少なくとも一部に工程1よりも強い塩基を用いることが好ましい。例えば、工程1でアンモニア又は有機アミンを使用し、工程2でアルカリ金属の水酸化物を使用することが好ましく、工程1でアンモニアを使用し、工程2で水酸化ナトリウムを使用することがより好ましい。

<工程3:重合工程>

工程3は、顔料分散体2に重合開始剤を添加し、工程2で添加した重合性モノマーの重合を行い、水系顔料分散体を製造する工程である。

重合性モノマーの重合は、塊状重合法、溶液重合法、懸濁重合法、乳化重合法等の公知の方法により行うことができるが、これらの中では、水系懸濁重合法、乳化重合法が好ましく、乳化重合法がより好ましく、乳化重合法の中でもシード重合法が更に好ましい。

水系懸濁重合法は、常法に従い、顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1とし、これに重合性モノマーを混合し、分散処理した後、重合開始剤を添加し、攪拌しつつ、温度50〜100℃で重合性モノマーの重合を行う方法である。

また、シード重合法は、顔料表面に水溶性ポリマー分散剤を吸着させ、これをシード粒子として水中に均一に分散した後、重合性モノマーを混合し、分散処理して、シード粒子に重合性モノマーを吸着させ、重合開始剤を添加して、シード粒子の表面で乳化重合する方法である。以下、代表例として、乳化重合法、特にシード重合法について説明する。

工程3は、顔料分散体2に重合開始剤を添加し、工程2で添加した重合性モノマーの重合を行い、水系顔料分散体を製造する工程である。

重合性モノマーの重合は、塊状重合法、溶液重合法、懸濁重合法、乳化重合法等の公知の方法により行うことができるが、これらの中では、水系懸濁重合法、乳化重合法が好ましく、乳化重合法がより好ましく、乳化重合法の中でもシード重合法が更に好ましい。

水系懸濁重合法は、常法に従い、顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1とし、これに重合性モノマーを混合し、分散処理した後、重合開始剤を添加し、攪拌しつつ、温度50〜100℃で重合性モノマーの重合を行う方法である。

また、シード重合法は、顔料表面に水溶性ポリマー分散剤を吸着させ、これをシード粒子として水中に均一に分散した後、重合性モノマーを混合し、分散処理して、シード粒子に重合性モノマーを吸着させ、重合開始剤を添加して、シード粒子の表面で乳化重合する方法である。以下、代表例として、乳化重合法、特にシード重合法について説明する。

(重合開始剤)

重合開始剤としては、通常の乳化重合に用いられるものであればいずれも使用できるが、水溶性の重合開始剤を用いることが好ましい。具体的には、過硫酸カリウム、過硫酸アンモニウム等の過硫酸塩、過酸化水素、t−ブチルハイドロパーオキサイド、ベンゾイルパーオキサイド、クメンハイドロパーオキサイド等の有機過酸化物、アゾビスジイソブチロニトリル、2,2−アゾビス(2−アミジノプロパン)ジハイドロクロライド等のアゾ系開始剤等が挙げられる。これらの中でも重合性モノマーの重合を促進し、印字濃度を向上させる観点から、過硫酸塩が好ましい。さらに過酸化物に亜硫酸ナトリウム、ロンガリット、アスコルビン酸等の還元剤を組み合わせたレドックス系の開始剤も使用できる。

乳化重合では連鎖移動剤を用いることもできる。例えば、n−ドデシルメルカプタン、t−ドデシルメルカプタン、n−オクチルメルカプタン等のメルカプタン類、ジメチルキサントゲンジスルフィド、ジイソブチルキサントゲンジスルフィド等のキサントゲン類、ジペンテン、インデン、1、4−シクロヘキサジエン、ジヒドロフラン、キサンテン等が挙げられる。

重合開始剤としては、通常の乳化重合に用いられるものであればいずれも使用できるが、水溶性の重合開始剤を用いることが好ましい。具体的には、過硫酸カリウム、過硫酸アンモニウム等の過硫酸塩、過酸化水素、t−ブチルハイドロパーオキサイド、ベンゾイルパーオキサイド、クメンハイドロパーオキサイド等の有機過酸化物、アゾビスジイソブチロニトリル、2,2−アゾビス(2−アミジノプロパン)ジハイドロクロライド等のアゾ系開始剤等が挙げられる。これらの中でも重合性モノマーの重合を促進し、印字濃度を向上させる観点から、過硫酸塩が好ましい。さらに過酸化物に亜硫酸ナトリウム、ロンガリット、アスコルビン酸等の還元剤を組み合わせたレドックス系の開始剤も使用できる。

乳化重合では連鎖移動剤を用いることもできる。例えば、n−ドデシルメルカプタン、t−ドデシルメルカプタン、n−オクチルメルカプタン等のメルカプタン類、ジメチルキサントゲンジスルフィド、ジイソブチルキサントゲンジスルフィド等のキサントゲン類、ジペンテン、インデン、1、4−シクロヘキサジエン、ジヒドロフラン、キサンテン等が挙げられる。

重合性モノマーに対する重合開始剤の質量比(重合開始剤/重合性モノマー)は、得られる水系インクの保存安定性、印字濃度の観点から、好ましくは0.01以上、より好ましくは0.02以上、更に好ましくは0.05以上であり、好ましくは0.3以下、より好ましくは0.2以下、更に好ましくは0.18以下である。

水溶性ポリマーに対する重合性モノマーの質量比(重合性モノマー/水溶性ポリマー)は、得られる水系インクの保存安定性、印字濃度の観点から、好ましくは0.2以上、より好ましくは0.4以上、更に好ましくは0.7以上、より更に好ましくは1.0以上、より更に好ましくは1.2以上であり、そして、好ましくは3.0以下、より好ましくは2.5以下、更に好ましくは2.0以下、より更に好ましくは1.8以下、より更に好ましくは1.6以下である。

水溶性ポリマーに対する重合性モノマーの質量比(重合性モノマー/水溶性ポリマー)は、得られる水系インクの保存安定性、印字濃度の観点から、好ましくは0.2以上、より好ましくは0.4以上、更に好ましくは0.7以上、より更に好ましくは1.0以上、より更に好ましくは1.2以上であり、そして、好ましくは3.0以下、より好ましくは2.5以下、更に好ましくは2.0以下、より更に好ましくは1.8以下、より更に好ましくは1.6以下である。

本発明においては、重合安定性を高めるために、界面活性剤を添加することができる。界面活性剤としては、乳化重合用のアニオン性又は非イオン性等の公知の界面活性剤を用いることができる。

アニオン性界面活性剤としては、脂肪酸塩やアルキルベンゼンスルホン酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩等が挙げられ、非イオン性界面活性剤としては、ポリオキシエチレンアルキルフェニルエーテルやポリオキシエチレンアルキルエーテル等が挙げられる。

乳化重合の分散媒としては、水の他に任意の有機溶媒を加えることもできる。

用いることのできる有機溶媒としては、炭素数1以上6以下のアルコール類、ケトン類の他、エーテル類、アミド類、芳香族炭化水素類、炭素数5以上10以下の脂肪族炭化水素類等が挙げられる。

分散媒全体における水の割合は、好ましくは50質量%以上、より好ましくは65質量%以上、更に好ましくは75質量%以上、より更に好ましくは80質量%以上である。

アニオン性界面活性剤としては、脂肪酸塩やアルキルベンゼンスルホン酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩等が挙げられ、非イオン性界面活性剤としては、ポリオキシエチレンアルキルフェニルエーテルやポリオキシエチレンアルキルエーテル等が挙げられる。

乳化重合の分散媒としては、水の他に任意の有機溶媒を加えることもできる。

用いることのできる有機溶媒としては、炭素数1以上6以下のアルコール類、ケトン類の他、エーテル類、アミド類、芳香族炭化水素類、炭素数5以上10以下の脂肪族炭化水素類等が挙げられる。

分散媒全体における水の割合は、好ましくは50質量%以上、より好ましくは65質量%以上、更に好ましくは75質量%以上、より更に好ましくは80質量%以上である。

本発明において、重合性モノマーの使用量は、得られる水系インクの保存安定性、印字濃度の観点から、工程3の重合反応に用いる全系に対して、好ましくは0.1質量%以上、より好ましくは0.5質量%以上、更に好ましくは1.5質量%以上、より更に好ましくは3質量%以上であり、そして、水系インクの濃縮時の粘度上昇を抑制する観点から、好ましくは15質量%以下、より好ましくは10質量%以下、更に好ましくは5質量%以下である。

重合時における、顔料に対する重合性モノマーの質量比(重合性モノマー/顔料)は、保存安定性を向上させ、水系インクの粘度上昇を抑制する観点から、好ましくは0.01〜2.33、より好ましくは0.02〜0.67、更に好ましくは0.03〜0.22、更に好ましくは0.05〜0.13であり、印字濃度の観点から、0.01〜2.33、より好ましくは0.05〜1.00、更に好ましくは0.10〜0.67、更に好ましくは0.20〜0.43である。

重合時における、顔料に対する重合性モノマーの質量比(重合性モノマー/顔料)は、保存安定性を向上させ、水系インクの粘度上昇を抑制する観点から、好ましくは0.01〜2.33、より好ましくは0.02〜0.67、更に好ましくは0.03〜0.22、更に好ましくは0.05〜0.13であり、印字濃度の観点から、0.01〜2.33、より好ましくは0.05〜1.00、更に好ましくは0.10〜0.67、更に好ましくは0.20〜0.43である。

重合温度は、重合開始剤の分解温度により適宜調整されるが、反応性の観点から、好ましくは50℃以上、より好ましくは60℃以上、更に好ましくは70℃以上であり、そして、得られる重合体の分子量分布の観点から、好ましくは90℃以下、より好ましくは85℃以下である。

重合開始剤として過硫酸塩を用いる場合の重合温度は、反応性の観点から、好ましくは70℃以上、より好ましくは75℃以上であり、そして、得られる重合体の分子量分布の観点から、好ましくは85℃以下、より好ましくは83℃以下である。

重合開始剤として過硫酸塩を用いる場合の重合温度は、反応性の観点から、好ましくは70℃以上、より好ましくは75℃以上であり、そして、得られる重合体の分子量分布の観点から、好ましくは85℃以下、より好ましくは83℃以下である。

(架橋剤)

本発明においては、得られる水系インクの保存安定性、印字濃度の観点から、得られたポリマーを更に架橋処理することが好ましい。

架橋剤としては、分子中に2以上の反応性官能基を有する化合物が好ましい。架橋剤の分子量は、反応のし易さ、及び得られる架橋ポリマー粒子の保存安定性の観点から、好ましくは120以上、より好ましくは150以上であり、そして、好ましくは2000以下、より好ましくは1500以下、更に好ましくは1000以下である。架橋剤に含まれる反応性官能基の数は、分子量を制御して保存安定性を向上する観点から、2〜6が好ましい。反応性官能基としては、水酸基、エポキシ基、アルデヒド基、アミノ基、カルボキシ基、オキサゾリン基、及びイソシアネート基から選ばれる1以上が好ましく挙げられる。

架橋剤は、効率よく、ポリマー、特に水溶性ポリマーを表面架橋する観点から、25℃の水100gに溶解させたときに、その溶解量が好ましくは50g以下、より好ましくは40g以下、更に好ましくは30g以下である。

本発明においては、得られる水系インクの保存安定性、印字濃度の観点から、得られたポリマーを更に架橋処理することが好ましい。

架橋剤としては、分子中に2以上の反応性官能基を有する化合物が好ましい。架橋剤の分子量は、反応のし易さ、及び得られる架橋ポリマー粒子の保存安定性の観点から、好ましくは120以上、より好ましくは150以上であり、そして、好ましくは2000以下、より好ましくは1500以下、更に好ましくは1000以下である。架橋剤に含まれる反応性官能基の数は、分子量を制御して保存安定性を向上する観点から、2〜6が好ましい。反応性官能基としては、水酸基、エポキシ基、アルデヒド基、アミノ基、カルボキシ基、オキサゾリン基、及びイソシアネート基から選ばれる1以上が好ましく挙げられる。

架橋剤は、効率よく、ポリマー、特に水溶性ポリマーを表面架橋する観点から、25℃の水100gに溶解させたときに、その溶解量が好ましくは50g以下、より好ましくは40g以下、更に好ましくは30g以下である。

架橋剤の具体例としては、次の(a)〜(f)が挙げられる。

(a)分子中に2以上の水酸基を有する化合物:例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、グリセリン等の多価アルコール。

(b)分子中に2以上のエポキシ基を有する化合物:例えば、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、グリセリントリグリシジルエーテル、グリセロールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、ソルビトールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、レゾルシノールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、水添ビスフェノールA型ジグリシジルエーテル等のポリグリシジルエーテル。

(c)分子中に2以上のアルデヒド基を有する化合物:例えば、グルタールアルデヒド、グリオキザール等のポリアルデヒド。

(d)分子中に2以上のアミノ基を有する化合物:例えば、エチレンジアミン、ポリエチレンイミン等のポリアミン。

(a)分子中に2以上の水酸基を有する化合物:例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、グリセリン等の多価アルコール。

(b)分子中に2以上のエポキシ基を有する化合物:例えば、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、グリセリントリグリシジルエーテル、グリセロールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、ソルビトールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、レゾルシノールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、水添ビスフェノールA型ジグリシジルエーテル等のポリグリシジルエーテル。

(c)分子中に2以上のアルデヒド基を有する化合物:例えば、グルタールアルデヒド、グリオキザール等のポリアルデヒド。

(d)分子中に2以上のアミノ基を有する化合物:例えば、エチレンジアミン、ポリエチレンイミン等のポリアミン。

(e)分子中に2以上のカルボキシ基を有する化合物:例えば、シュウ酸、マロン酸、コハク酸、フマル酸、マレイン酸、アジピン酸の等多価カルボン酸。

(f)分子中に2以上のオキサゾリン基を有する化合物:例えば、2,2’−ビス(2−オキサゾリン)、1,3−フェニレンビスオキサゾリン、1,3−ベンゾビスオキサゾリン等のビスオキサゾリン化合物、該化合物と多塩基性カルボン酸とを反応させて得られる末端オキサゾリン基を有する化合物。

(g)分子中に2以上のイソシアネート基を有する化合物:例えば、ヘキサメチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート;トリレン−2,4−ジイソシアネート、フェニレンジイソシアネート等の芳香族ジイソシアネート;脂環式ジイソシアネート;芳香族トリイソシアネート;それらのウレタン変性体;有機ポリイソシアネート又はその変性体と低分子量ポリオール等とを反応させて得られるイソシアネート基末端プレポリマー。

これらの中では、印字濃度を向上させる観点から、(b)分子中に2以上のエポキシ基を有する化合物が好ましく、エチレングリコールジグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテルがより好ましい。

(f)分子中に2以上のオキサゾリン基を有する化合物:例えば、2,2’−ビス(2−オキサゾリン)、1,3−フェニレンビスオキサゾリン、1,3−ベンゾビスオキサゾリン等のビスオキサゾリン化合物、該化合物と多塩基性カルボン酸とを反応させて得られる末端オキサゾリン基を有する化合物。

(g)分子中に2以上のイソシアネート基を有する化合物:例えば、ヘキサメチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート;トリレン−2,4−ジイソシアネート、フェニレンジイソシアネート等の芳香族ジイソシアネート;脂環式ジイソシアネート;芳香族トリイソシアネート;それらのウレタン変性体;有機ポリイソシアネート又はその変性体と低分子量ポリオール等とを反応させて得られるイソシアネート基末端プレポリマー。

これらの中では、印字濃度を向上させる観点から、(b)分子中に2以上のエポキシ基を有する化合物が好ましく、エチレングリコールジグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテルがより好ましい。

(後処理)

本発明の水系顔料分散体の製造方法において、有機溶媒を使用した場合は、該有機溶媒を除去することで、最終的に得られる顔料分散体中の顔料粒子同士の融着を抑制し、分散粒径の小さな顔料微粒子を含有する顔料分散体を得ることができる。

有機溶媒の除去装置としては、回分単蒸留装置、減圧蒸留装置、フラッシュエバポレーター等の薄膜式蒸留装置、回転式蒸留装置、攪拌式蒸発装置等を用いることができる。

本発明の水系顔料分散体の製造方法において、有機溶媒を使用した場合は、該有機溶媒を除去することで、最終的に得られる顔料分散体中の顔料粒子同士の融着を抑制し、分散粒径の小さな顔料微粒子を含有する顔料分散体を得ることができる。

有機溶媒の除去装置としては、回分単蒸留装置、減圧蒸留装置、フラッシュエバポレーター等の薄膜式蒸留装置、回転式蒸留装置、攪拌式蒸発装置等を用いることができる。

得られるポリマーが、(a)塩生成基含有モノマー由来の塩生成基を有している場合は中和剤により中和して用いることができる。中和剤としては、ポリマー中の塩生成基の種類に応じて、酸又は塩基を使用することができる。例えば、塩酸、酢酸、プロピオン酸、リン酸、硫酸、乳酸、コハク酸、グリコール酸、グルコン酸、グリセリン酸等の酸、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、アンモニア、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、トリエタノールアミン、トリブチルアミン等の塩基が挙げられる。

ポリマーの塩生成基の中和度は、保存安定性の観点から、50〜150%であることが好ましく、さらに50〜100%、特に60〜100%であることが好ましい。

ポリマーを架橋させる場合は、架橋前のポリマーの塩生成基の中和度は、保存安定性と架橋効率の観点から、10〜90%であることが好ましく、さらに20〜80%、特に30〜80%であることが好ましい。

ここで中和度は、塩生成基がアニオン性基である場合、下記式によって求めることができる。

{[中和剤の質量(g)/中和剤の当量]/[ポリマーの酸価(KOHmg/g)×ポリマーの質量(g)/(56×1000)]}×100

塩生成基がカチオン性基である場合は、下記式によって求めることができる。

{[中和剤の質量(g)/中和剤の当量]/[ポリマーのアミン価(HCLmg/g)×ポリマーの質量(g)/(36.5×1000)]}×100

酸価やアミン価は、ポリマーの構成単位から、計算で算出することができる。又は、適当な溶剤(例えばメチルエチルケトン)にポリマーを溶解して、滴定する方法でも求めることができる。

ポリマーの塩生成基の中和度は、保存安定性の観点から、50〜150%であることが好ましく、さらに50〜100%、特に60〜100%であることが好ましい。

ポリマーを架橋させる場合は、架橋前のポリマーの塩生成基の中和度は、保存安定性と架橋効率の観点から、10〜90%であることが好ましく、さらに20〜80%、特に30〜80%であることが好ましい。

ここで中和度は、塩生成基がアニオン性基である場合、下記式によって求めることができる。

{[中和剤の質量(g)/中和剤の当量]/[ポリマーの酸価(KOHmg/g)×ポリマーの質量(g)/(56×1000)]}×100

塩生成基がカチオン性基である場合は、下記式によって求めることができる。

{[中和剤の質量(g)/中和剤の当量]/[ポリマーのアミン価(HCLmg/g)×ポリマーの質量(g)/(36.5×1000)]}×100

酸価やアミン価は、ポリマーの構成単位から、計算で算出することができる。又は、適当な溶剤(例えばメチルエチルケトン)にポリマーを溶解して、滴定する方法でも求めることができる。

[インクジェット記録用水系顔料分散体]

本発明の顔料分散体は、本発明の前記製造方法で得られる。

本発明の顔料分散体は、顔料と、ポリマー又はそれを架橋してなる架橋ポリマーとを含む顔料微粒子が水を主媒体とする中に分散しているものである。本発明の顔料分散体は、顔料分散体のインクジェット記録用水系インクの着色材として使用することができる。ここで、顔料微粒子の形態は、少なくとも顔料がポリマーで被覆されたカプセル化粒子(複合粒子)が形成されていることが好ましい。例えば、ポリマー粒子に顔料が内包された粒子形態、ポリマー粒子中に顔料が均一に分散された粒子形態、ポリマー粒子表面に顔料が一部露出した粒子形態等が含まれる。

顔料分散体中の固形分濃度は、顔料微粒子を安定に乳化分散させる観点から、好ましくは5質量%以上、より好ましくは10質量%以上、より好ましくは15質量%以上、更に好ましくは18質量%以上であり、そして、好ましくは60質量%以下、より好ましくは50質量%以下、更に好ましくは40質量%以下、更に好ましくは30質量%以下である。

顔料分散体中の顔料の含有量は、印字濃度を向上させる観点から、1.0質量%以上が好ましく、3.0質量%以上がより好ましく、5.0質量%以上が更に好ましく、10質量%以上がより更に好ましく、保存安定性を向上させる観点から、40質量%以下が好ましく、30質量%以下がより好ましく、20質量%以下が更に好ましく、15質量%以下がより更に好ましい。

顔料分散体中のポリマーの含有量は、保存安定性を向上する観点から、1.0質量%以上が好ましく、3.0質量%以上がより好ましく、5.0質量%以上が更に好ましく、印字濃度を向上させる観点から、20質量%以下が好ましく、10質量%以下がより好ましく、8質量%以下が更に好ましい。

本発明の顔料分散体は、本発明の前記製造方法で得られる。

本発明の顔料分散体は、顔料と、ポリマー又はそれを架橋してなる架橋ポリマーとを含む顔料微粒子が水を主媒体とする中に分散しているものである。本発明の顔料分散体は、顔料分散体のインクジェット記録用水系インクの着色材として使用することができる。ここで、顔料微粒子の形態は、少なくとも顔料がポリマーで被覆されたカプセル化粒子(複合粒子)が形成されていることが好ましい。例えば、ポリマー粒子に顔料が内包された粒子形態、ポリマー粒子中に顔料が均一に分散された粒子形態、ポリマー粒子表面に顔料が一部露出した粒子形態等が含まれる。

顔料分散体中の固形分濃度は、顔料微粒子を安定に乳化分散させる観点から、好ましくは5質量%以上、より好ましくは10質量%以上、より好ましくは15質量%以上、更に好ましくは18質量%以上であり、そして、好ましくは60質量%以下、より好ましくは50質量%以下、更に好ましくは40質量%以下、更に好ましくは30質量%以下である。

顔料分散体中の顔料の含有量は、印字濃度を向上させる観点から、1.0質量%以上が好ましく、3.0質量%以上がより好ましく、5.0質量%以上が更に好ましく、10質量%以上がより更に好ましく、保存安定性を向上させる観点から、40質量%以下が好ましく、30質量%以下がより好ましく、20質量%以下が更に好ましく、15質量%以下がより更に好ましい。

顔料分散体中のポリマーの含有量は、保存安定性を向上する観点から、1.0質量%以上が好ましく、3.0質量%以上がより好ましく、5.0質量%以上が更に好ましく、印字濃度を向上させる観点から、20質量%以下が好ましく、10質量%以下がより好ましく、8質量%以下が更に好ましい。

顔料分散体中の全ポリマー(水溶性ポリマー分散剤、疎水性モノマーに由来する合計)に対する顔料の質量比〔顔料/ポリマー〕は、記録媒体に印字した際の印字濃度を向上させる観点から、0.1以上であることが好ましく、0.3以上であることがより好ましく、0.7以上が更に好ましく、1.0以上が更に好ましく、20以下であることが好ましく、10以下であることがより好ましく、5.0以下が更に好ましく、3.0以下であることがより更に好ましく、2.7以下であることがより更に好ましい。

顔料分散体中の粒子の平均粒径は、印字濃度を向上させる観点から、10nm以上が好ましく、30nm以上がより好ましく、40nm以上が更に好ましく、50nm以上がより更に好ましく、60nm以上がより更に好ましく、75nm以上がより更に好ましく、80nm以上がより更に好ましく、そして、300nm以下が好ましく、200nm以下がより好ましく、180nm以下が更に好ましく、160nm以下がより更に好ましく、150nm以下がより更に好ましく、145nm以下がより更に好ましい。

なお、顔料粒子の平均粒径は、実施例に記載の方法により測定される。

顔料分散体中の粒子の平均粒径は、印字濃度を向上させる観点から、10nm以上が好ましく、30nm以上がより好ましく、40nm以上が更に好ましく、50nm以上がより更に好ましく、60nm以上がより更に好ましく、75nm以上がより更に好ましく、80nm以上がより更に好ましく、そして、300nm以下が好ましく、200nm以下がより好ましく、180nm以下が更に好ましく、160nm以下がより更に好ましく、150nm以下がより更に好ましく、145nm以下がより更に好ましい。

なお、顔料粒子の平均粒径は、実施例に記載の方法により測定される。

[インクジェット記録用水系インクの製造方法]

本発明のインクジェット記録用水系インクの製造方法は、本発明方法により得られた顔料分散体に、水溶性有機溶媒を添加する工程を有する。

水溶性有機溶媒として使用する化合物は、例えば、多価アルコール、多価アルコールアルキルエーテル、含窒素複素環化合物、アミド、アミン、含硫黄化合物等から選ばれる1種以上が挙げられる。水系インクの保存安定性、印字濃度を向上させる観点から、多価アルコール及び多価アルコールアルキルエーテルから選ばれる1種又は2種が好ましく、多価アルコールがより好ましい。多価アルコールは多価アルコールの概念に含まれる複数を混合して用いることができ、多価アルコールアルキルエーテルも同様に複数を混合して用いることができる。

水溶性有機溶媒中の、多価アルコール及び多価アルコールアルキルエーテルから選ばれる1種又は2種の含有量は、80質量%以上が好ましく、90質量%以上がより好ましく、95質量%以上が更に好ましく、実質的に100質量%がより更に好ましく、100質量%がより更に好ましい。

本発明のインクジェット記録用水系インクの製造方法は、本発明方法により得られた顔料分散体に、水溶性有機溶媒を添加する工程を有する。

水溶性有機溶媒として使用する化合物は、例えば、多価アルコール、多価アルコールアルキルエーテル、含窒素複素環化合物、アミド、アミン、含硫黄化合物等から選ばれる1種以上が挙げられる。水系インクの保存安定性、印字濃度を向上させる観点から、多価アルコール及び多価アルコールアルキルエーテルから選ばれる1種又は2種が好ましく、多価アルコールがより好ましい。多価アルコールは多価アルコールの概念に含まれる複数を混合して用いることができ、多価アルコールアルキルエーテルも同様に複数を混合して用いることができる。

水溶性有機溶媒中の、多価アルコール及び多価アルコールアルキルエーテルから選ばれる1種又は2種の含有量は、80質量%以上が好ましく、90質量%以上がより好ましく、95質量%以上が更に好ましく、実質的に100質量%がより更に好ましく、100質量%がより更に好ましい。

多価アルコールとしては、例えば、グリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール等が挙げられ、多価アルコールアルキルエーテルとしては、ジエチレングリコールモノイソブチルエーテル等が挙げられる。

これらの中では、水系インクの保存安定性、印字濃度を向上させる観点から、エチレングリコール、プロピレングリコールが好ましい。

水系インクは、上記の水溶性有機溶媒の他に、通常用いられる湿潤剤、浸透剤、分散剤、界面活性剤、粘度調整剤、消泡剤、防腐剤、防黴剤、防錆剤等を添加して製造することができる。

これらの中では、水系インクの保存安定性、印字濃度を向上させる観点から、エチレングリコール、プロピレングリコールが好ましい。

水系インクは、上記の水溶性有機溶媒の他に、通常用いられる湿潤剤、浸透剤、分散剤、界面活性剤、粘度調整剤、消泡剤、防腐剤、防黴剤、防錆剤等を添加して製造することができる。

[インクジェット記録用水系インク]

本発明の水系インクは、本発明の前記水系インクの製造方法で得られる。

水系インク中の顔料の含有量は、保存安定性、印字濃度を向上させる観点から、1質量%以上が好ましく、1.5質量%以上がより好ましく、2.0質量%以上が更に好ましく、そして、15質量%以下が好ましく、10質量%以下がより好ましく、6.0質量%以下が更に好ましい。

水系インク中のポリマーの含有量は、保存安定性、印字濃度を向上させる観点から、0.5質量%以上が好ましく、0.8質量%以上がより好ましく、1.0質量%以上が更に好ましく、2質量%以上がより更に好ましく、そして、30質量%以下が好ましく、20質量%以下がより好ましく、12質量%以下が更に好ましい。 水系インク中の水の含有量は、保存安定性、印字濃度を向上させる観点から、インクジェット記録用水系インク中、20質量%以上が好ましく、30質量%以上がより好ましく、40質量%以上が更に好ましい。また、インクの吐出性を向上させる観点から、80質量%以下が好ましく、70質量%以下がより好ましく、65質量%以下が更に好ましい。

水系インク中の全ポリマーに対する顔料の質量比(顔料/ポリマー)は、印字濃度を向上させる観点から、0.1以上が好ましく、0.3以上がより好ましく、0.7以上が更に好ましく、1.0以上がより更に好ましく、保存安定性を向上させる観点から、20以下が好ましく、10以下がより好ましく、5.0以下が更に好ましく、3.0以下がより更に好ましく、2.7以下であることがより更に好ましい。

本発明の水系インクは、本発明の前記水系インクの製造方法で得られる。

水系インク中の顔料の含有量は、保存安定性、印字濃度を向上させる観点から、1質量%以上が好ましく、1.5質量%以上がより好ましく、2.0質量%以上が更に好ましく、そして、15質量%以下が好ましく、10質量%以下がより好ましく、6.0質量%以下が更に好ましい。

水系インク中のポリマーの含有量は、保存安定性、印字濃度を向上させる観点から、0.5質量%以上が好ましく、0.8質量%以上がより好ましく、1.0質量%以上が更に好ましく、2質量%以上がより更に好ましく、そして、30質量%以下が好ましく、20質量%以下がより好ましく、12質量%以下が更に好ましい。 水系インク中の水の含有量は、保存安定性、印字濃度を向上させる観点から、インクジェット記録用水系インク中、20質量%以上が好ましく、30質量%以上がより好ましく、40質量%以上が更に好ましい。また、インクの吐出性を向上させる観点から、80質量%以下が好ましく、70質量%以下がより好ましく、65質量%以下が更に好ましい。

水系インク中の全ポリマーに対する顔料の質量比(顔料/ポリマー)は、印字濃度を向上させる観点から、0.1以上が好ましく、0.3以上がより好ましく、0.7以上が更に好ましく、1.0以上がより更に好ましく、保存安定性を向上させる観点から、20以下が好ましく、10以下がより好ましく、5.0以下が更に好ましく、3.0以下がより更に好ましく、2.7以下であることがより更に好ましい。

(水系インクの物性)

水系インク中の顔料微粒子の平均粒径は、保存安定性、印字濃度を向上させる観点から、10nm以上が好ましく、30nm以上がより好ましく、40nm以上が更に好ましく、50nm以上がより更に好ましく、60nm以上がより更に好ましく、75nm以上がより更に好ましく、80nm以上がより更に好ましく、また、300nm以下が好ましく、200nm以下がより好ましく、180nm以下が更に好ましく、160nm以下がより更に好ましく、150nm以下がより更に好ましい。

なお、水系インク中の粒子の平均粒径は、実施例に記載の方法により測定される。

水系インクの25℃の粘度は、水系インクの保存安定性、印字濃度を向上させる観点から、2.0mPa・s以上が好ましく、3.0mPa・s以上がより好ましく、4.0mPa・s以上が更に好ましく、そして、12mPa・s以下が好ましく、9.0mPa・s以下がより好ましく、8.0mPa・s以下が更に好ましい。

なお、25℃におけるインクの粘度は、実施例に記載の方法により測定される。

水系インクのpHは、水系インクの保存安定性を向上させる観点、及び低吸水性の記録媒体に印字した際の耐擦過性を向上させる観点から、7.0以上が好ましく、7.5以上がより好ましく、8.0以上が更に好ましい。また、部材耐性、皮膚刺激性の観点から、pHは11.0以下が好ましく、10.0以下がより好ましく、9.5以下が更に好ましい。

水系インク中の顔料微粒子の平均粒径は、保存安定性、印字濃度を向上させる観点から、10nm以上が好ましく、30nm以上がより好ましく、40nm以上が更に好ましく、50nm以上がより更に好ましく、60nm以上がより更に好ましく、75nm以上がより更に好ましく、80nm以上がより更に好ましく、また、300nm以下が好ましく、200nm以下がより好ましく、180nm以下が更に好ましく、160nm以下がより更に好ましく、150nm以下がより更に好ましい。

なお、水系インク中の粒子の平均粒径は、実施例に記載の方法により測定される。

水系インクの25℃の粘度は、水系インクの保存安定性、印字濃度を向上させる観点から、2.0mPa・s以上が好ましく、3.0mPa・s以上がより好ましく、4.0mPa・s以上が更に好ましく、そして、12mPa・s以下が好ましく、9.0mPa・s以下がより好ましく、8.0mPa・s以下が更に好ましい。

なお、25℃におけるインクの粘度は、実施例に記載の方法により測定される。

水系インクのpHは、水系インクの保存安定性を向上させる観点、及び低吸水性の記録媒体に印字した際の耐擦過性を向上させる観点から、7.0以上が好ましく、7.5以上がより好ましく、8.0以上が更に好ましい。また、部材耐性、皮膚刺激性の観点から、pHは11.0以下が好ましく、10.0以下がより好ましく、9.5以下が更に好ましい。

上述した実施形態に関し、本発明はさらに以下のインクジェット記録用水系顔料分散体の製造方法、及び該方法で得られた顔料分散体を含有するインクジェット記録用水系インク、該インクの製造方法を開示する。

<1> 下記工程1〜3を有するインクジェット記録用水系顔料分散体の製造方法。

工程1:顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程

工程2:下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

工程3:顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程

工程1:顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程

工程2:下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

工程3:顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程

<2> 工程2における分散処理が高圧分散処理である、上記<1>に記載の顔料分散体の製造方法。

<3> 高圧分散処理が高圧ホモジナイザーを用いるものである、上記<1>又は<2>に記載の顔料分散体の製造方法。

<4> 水溶性ポリマー分散剤がスチレン−アクリル系樹脂である、上記<1>〜<3>のいずれかに記載の顔料分散体の製造方法。

<5> 水溶性ポリマー分散剤の酸価が160KOHmg/g以上250KOHmg/g以下である、上記<1>〜<4>のいずれかに記載の顔料分散体の製造方法。

<6> 工程1における混合物が更に塩基性化合物を含有する、上記<1>〜<5>のいずれかに記載の顔料分散体の製造方法。

<7> 重合性モノマーがスチレン又はベンジルメタクリレートである、上記<1>〜<6>のいずれかに記載の顔料分散体の製造方法。

<8> 水溶性ポリマーに対する重合性モノマーの質量比(重合性モノマー/水溶性ポリマー)が、0.2以上3.0以下である、上記<1>〜<7>のいずれかに記載の顔料分散体の製造方法。

<9> 工程3における、重合性モノマーに対する重合開始剤の質量比(重合開始剤/重合性モノマー)が、0.01以上0.3以下である、上記<1>〜<8>のいずれかに記載の顔料分散体の製造方法。

<10> 顔料がアゾ系イエロー顔料である、上記<1>〜<9>のいずれかに記載の顔料分散体の製造方法。

<11> 上記<1>〜<10>のいずれかに記載の製造方法で得られたインクジェット記録用水系顔料分散体。

<12> 上記<11>に記載の顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法。

<13> 上記<12>に記載の製造方法で得られたインクジェット記録用水系インク。

<3> 高圧分散処理が高圧ホモジナイザーを用いるものである、上記<1>又は<2>に記載の顔料分散体の製造方法。

<4> 水溶性ポリマー分散剤がスチレン−アクリル系樹脂である、上記<1>〜<3>のいずれかに記載の顔料分散体の製造方法。

<5> 水溶性ポリマー分散剤の酸価が160KOHmg/g以上250KOHmg/g以下である、上記<1>〜<4>のいずれかに記載の顔料分散体の製造方法。

<6> 工程1における混合物が更に塩基性化合物を含有する、上記<1>〜<5>のいずれかに記載の顔料分散体の製造方法。

<7> 重合性モノマーがスチレン又はベンジルメタクリレートである、上記<1>〜<6>のいずれかに記載の顔料分散体の製造方法。

<8> 水溶性ポリマーに対する重合性モノマーの質量比(重合性モノマー/水溶性ポリマー)が、0.2以上3.0以下である、上記<1>〜<7>のいずれかに記載の顔料分散体の製造方法。

<9> 工程3における、重合性モノマーに対する重合開始剤の質量比(重合開始剤/重合性モノマー)が、0.01以上0.3以下である、上記<1>〜<8>のいずれかに記載の顔料分散体の製造方法。

<10> 顔料がアゾ系イエロー顔料である、上記<1>〜<9>のいずれかに記載の顔料分散体の製造方法。

<11> 上記<1>〜<10>のいずれかに記載の製造方法で得られたインクジェット記録用水系顔料分散体。

<12> 上記<11>に記載の顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法。

<13> 上記<12>に記載の製造方法で得られたインクジェット記録用水系インク。

以下の実施例及び比較例において、各物性の測定、評価は以下の方法で行った。

(1)顔料の体積中位粒径(D50)、体積基準10%粒径(D10)、体積基準90%粒径(D90)、及び粒度分布の変動係数(CV値)の測定

予め乾燥し粉砕処理した顔料0.05gを、陰イオン性界面活性剤「エマールE−27C」(花王株式会社製)を有効分で0.2質量%となるように調整した水溶液10gに分散させ、株式会社堀場製作所製、粒子径分布測定装置「LA−960」を用いて、D50、D10、D90、及びCV値を測定した(測定条件:撹拌あり(強度7)、循環あり(強度7)、超音波あり(強度5))。CV値が低い方が、顔料粒子の粒径が揃っていることを示す。

(1)顔料の体積中位粒径(D50)、体積基準10%粒径(D10)、体積基準90%粒径(D90)、及び粒度分布の変動係数(CV値)の測定

予め乾燥し粉砕処理した顔料0.05gを、陰イオン性界面活性剤「エマールE−27C」(花王株式会社製)を有効分で0.2質量%となるように調整した水溶液10gに分散させ、株式会社堀場製作所製、粒子径分布測定装置「LA−960」を用いて、D50、D10、D90、及びCV値を測定した(測定条件:撹拌あり(強度7)、循環あり(強度7)、超音波あり(強度5))。CV値が低い方が、顔料粒子の粒径が揃っていることを示す。

(2)ポリマーの重量平均分子量の測定

N,N−ジメチルホルムアミドに、リン酸及びリチウムブロマイドをそれぞれ60mmol/Lと50mmol/Lの濃度となるように溶解した液を溶媒として、ゲルクロマトグラフィー法〔東ソー株式会社製GPC装置(HLC−8120GPC)、東ソー株式会社製カラム(TSK−GEL、α−M×2本)、流速:1mL/min〕により、標準物質としてポリスチレンを用いて測定した。

N,N−ジメチルホルムアミドに、リン酸及びリチウムブロマイドをそれぞれ60mmol/Lと50mmol/Lの濃度となるように溶解した液を溶媒として、ゲルクロマトグラフィー法〔東ソー株式会社製GPC装置(HLC−8120GPC)、東ソー株式会社製カラム(TSK−GEL、α−M×2本)、流速:1mL/min〕により、標準物質としてポリスチレンを用いて測定した。

(3)透過率T及びT0の測定

顔料の粒径等を前記(1)の測定法により測定し、D50が3〜200μm、D10が1〜100μm、CV値が500%以下の条件のいずれかを満たさないものについては、乳鉢と乳棒を用いて粉砕処理を行い、前記条件を満たすまで粉砕処理を繰り返して、顔料のサンプルを得た。なお、水分を1質量%より多く含有するウェット顔料については、水分量が1質量%以下となるまで、50℃で乾燥して粉砕処理を行った。

このようにして得られたD50を3〜200μm、D10を1〜100μm、かつCV値を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で、目視で均一になるまで、マグネチックスターラーで250rpmの条件で5分間撹拌した。その後、24時間水平な場所で静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmの半導体レーザー光を照射し、容器通過後のレーザー光の透過率Tを測定した。次にモノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定した。

顔料の粒径等を前記(1)の測定法により測定し、D50が3〜200μm、D10が1〜100μm、CV値が500%以下の条件のいずれかを満たさないものについては、乳鉢と乳棒を用いて粉砕処理を行い、前記条件を満たすまで粉砕処理を繰り返して、顔料のサンプルを得た。なお、水分を1質量%より多く含有するウェット顔料については、水分量が1質量%以下となるまで、50℃で乾燥して粉砕処理を行った。

このようにして得られたD50を3〜200μm、D10を1〜100μm、かつCV値を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で、目視で均一になるまで、マグネチックスターラーで250rpmの条件で5分間撹拌した。その後、24時間水平な場所で静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmの半導体レーザー光を照射し、容器通過後のレーザー光の透過率Tを測定した。次にモノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定した。

(4)顔料分散体及び水系インク中の分散粒子の平均粒径の測定

大塚電子株式会社のレーザー粒子解析システム「ELS−8000」(キュムラント解析)を用いて測定した。測定条件は、温度25℃、入射光と検出器との角度90°、積算回数100回であり、分散溶媒の屈折率として水の屈折率(1.333)を入力した。測定濃度は、散乱強度が装置の分析適正範囲になるようにイオン交換水で希釈して調整し、測定を行った。

(5)顔料分散体の固形分濃度の測定

赤外線水分計(株式会社ケツト科学研究所製、商品名:FD−230)を用いて、水系分散液5gを乾燥温度150℃、測定モード96(監視時間2.5分/変動幅0.05%)の条件にて乾燥させ、水性分散液のウェットベースの水分(質量%)を測定した。固形分濃度は下記の式に従って算出した。

固形分濃度(質量%)=100−水系分散液のウェットベース水分(質量%)

(6)水系インクの粘度の測定

E型粘度計(東機産業株式会社製、型番:RE80、標準コーンロータ1°34’×R24使用、回転数50rpm)を用いて20℃で粘度を測定した。本測定でのデータは後述する保存安定性試験用のデータとして用いた。

大塚電子株式会社のレーザー粒子解析システム「ELS−8000」(キュムラント解析)を用いて測定した。測定条件は、温度25℃、入射光と検出器との角度90°、積算回数100回であり、分散溶媒の屈折率として水の屈折率(1.333)を入力した。測定濃度は、散乱強度が装置の分析適正範囲になるようにイオン交換水で希釈して調整し、測定を行った。

(5)顔料分散体の固形分濃度の測定

赤外線水分計(株式会社ケツト科学研究所製、商品名:FD−230)を用いて、水系分散液5gを乾燥温度150℃、測定モード96(監視時間2.5分/変動幅0.05%)の条件にて乾燥させ、水性分散液のウェットベースの水分(質量%)を測定した。固形分濃度は下記の式に従って算出した。

固形分濃度(質量%)=100−水系分散液のウェットベース水分(質量%)

(6)水系インクの粘度の測定

E型粘度計(東機産業株式会社製、型番:RE80、標準コーンロータ1°34’×R24使用、回転数50rpm)を用いて20℃で粘度を測定した。本測定でのデータは後述する保存安定性試験用のデータとして用いた。

(7)水系顔料分散体の保存安定性の評価

インクを密閉容器内で、70℃恒温室下で1週間保存した。保存前と保存後の20℃における粘度を前記測定法により測定し、保存安定性の指標として、下記の指標を用いた。

保存安定性指標(%)=(保存後のインク粘度/保存前のインク粘度)×100(%)

保存安定性指標(%)が120%以内であれば実用に供することができ、110%以内であることが好ましい。また、実用に供することができるものの中でも100%に近いほど、保存安定性に優れる。

インクを密閉容器内で、70℃恒温室下で1週間保存した。保存前と保存後の20℃における粘度を前記測定法により測定し、保存安定性の指標として、下記の指標を用いた。

保存安定性指標(%)=(保存後のインク粘度/保存前のインク粘度)×100(%)

保存安定性指標(%)が120%以内であれば実用に供することができ、110%以内であることが好ましい。また、実用に供することができるものの中でも100%に近いほど、保存安定性に優れる。

(8)印字濃度の評価

セイコーエプソン株式会社製プリンター(型番:EM−930C、ピエゾ方式)を用いて、実施例記載の水系インクを市販の上質普通紙(ゼロックス株式会社製、商品名:XEROX P)にベタ印字〔印字条件=用紙種類:普通紙、モード設定:ファイン〕し、25℃で24時間放置後、印字濃度をマクベス濃度計(グレタグマクベス社製、品番:スペクトロアイ)で印字物(5.1cm×8.0cm)の中心及び四隅の計5点を測定し、その平均値を求めた。各色における実用上の評価基準を下記に示す。

また、実用性があるものの中でも数値は大きいほど印字濃度が優れる。

(評価基準)

イエロー;0.90以上で実用性がある(○)が、0.90未満では実用上不十分である(×)

シアン ;0.98以上で実用性がある(○)が、0.98未満では実用上不十分である(×)

アゼンタ;0.80以上で実用性がある(○)が、0.80未満では実用上不十分である(×)

ブラック;1.0以上で実用性がある(○)が、1.0未満では実用上不十分である(×)

セイコーエプソン株式会社製プリンター(型番:EM−930C、ピエゾ方式)を用いて、実施例記載の水系インクを市販の上質普通紙(ゼロックス株式会社製、商品名:XEROX P)にベタ印字〔印字条件=用紙種類:普通紙、モード設定:ファイン〕し、25℃で24時間放置後、印字濃度をマクベス濃度計(グレタグマクベス社製、品番:スペクトロアイ)で印字物(5.1cm×8.0cm)の中心及び四隅の計5点を測定し、その平均値を求めた。各色における実用上の評価基準を下記に示す。

また、実用性があるものの中でも数値は大きいほど印字濃度が優れる。

(評価基準)

イエロー;0.90以上で実用性がある(○)が、0.90未満では実用上不十分である(×)

シアン ;0.98以上で実用性がある(○)が、0.98未満では実用上不十分である(×)

アゼンタ;0.80以上で実用性がある(○)が、0.80未満では実用上不十分である(×)

ブラック;1.0以上で実用性がある(○)が、1.0未満では実用上不十分である(×)

実施例1(水系イエロー顔料分散体及び水系イエローインクの製造)

<顔料分散工程:工程1>

ウェット顔料(C.I.ピグメントイエロー74、大日精化株式会社製、固形分濃度22質量%)9090.9gを30Lディスパーに計量した。続いて、水溶性ポリマー分散剤(ジョンクリル61J、BASF社製、重量平均分子量12000、酸価195、固形分濃度30.76質量%)1147.4g、25質量%アンモニア水166.5g、イオン交換水1359.9gを仕込み、2600rpmで1時間混合した。得られた混合物を高圧分散機(マイクロフルイダイザー、M−7115)を用いて、150MPaで、4パス処理を行い、平均粒径153nm、固形分濃度20質量%の顔料分散体1−1を得た。

<顔料分散工程:工程1>

ウェット顔料(C.I.ピグメントイエロー74、大日精化株式会社製、固形分濃度22質量%)9090.9gを30Lディスパーに計量した。続いて、水溶性ポリマー分散剤(ジョンクリル61J、BASF社製、重量平均分子量12000、酸価195、固形分濃度30.76質量%)1147.4g、25質量%アンモニア水166.5g、イオン交換水1359.9gを仕込み、2600rpmで1時間混合した。得られた混合物を高圧分散機(マイクロフルイダイザー、M−7115)を用いて、150MPaで、4パス処理を行い、平均粒径153nm、固形分濃度20質量%の顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン8.82g、イオン交換水102.4gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径142nmの顔料分散体2−1を得た。工程2における分散処理の積算投下エネルギーは0.65kWh/kgであった。

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン8.82g、イオン交換水102.4gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径142nmの顔料分散体2−1を得た。工程2における分散処理の積算投下エネルギーは0.65kWh/kgであった。

<重合工程:工程3>

顔料分散体2−1を600g計量し、重合開始剤として過硫酸カリウムを1.2g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(トリメチロールプロパンポリグリシジルエーテル、ナガセケムテックス株式会社製、デナコールEX−321、エポキシ当量140)0.897g、防腐剤(アビシア株式会社製、プロキセルLV(S))0.259g、イオン交換水28.33gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

顔料分散体2−1を600g計量し、重合開始剤として過硫酸カリウムを1.2g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(トリメチロールプロパンポリグリシジルエーテル、ナガセケムテックス株式会社製、デナコールEX−321、エポキシ当量140)0.897g、防腐剤(アビシア株式会社製、プロキセルLV(S))0.259g、イオン交換水28.33gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体16.38gに、イオン交換水18.47g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(日信化学工業株式会社製、サーフィノール465)0.15gを混合した。

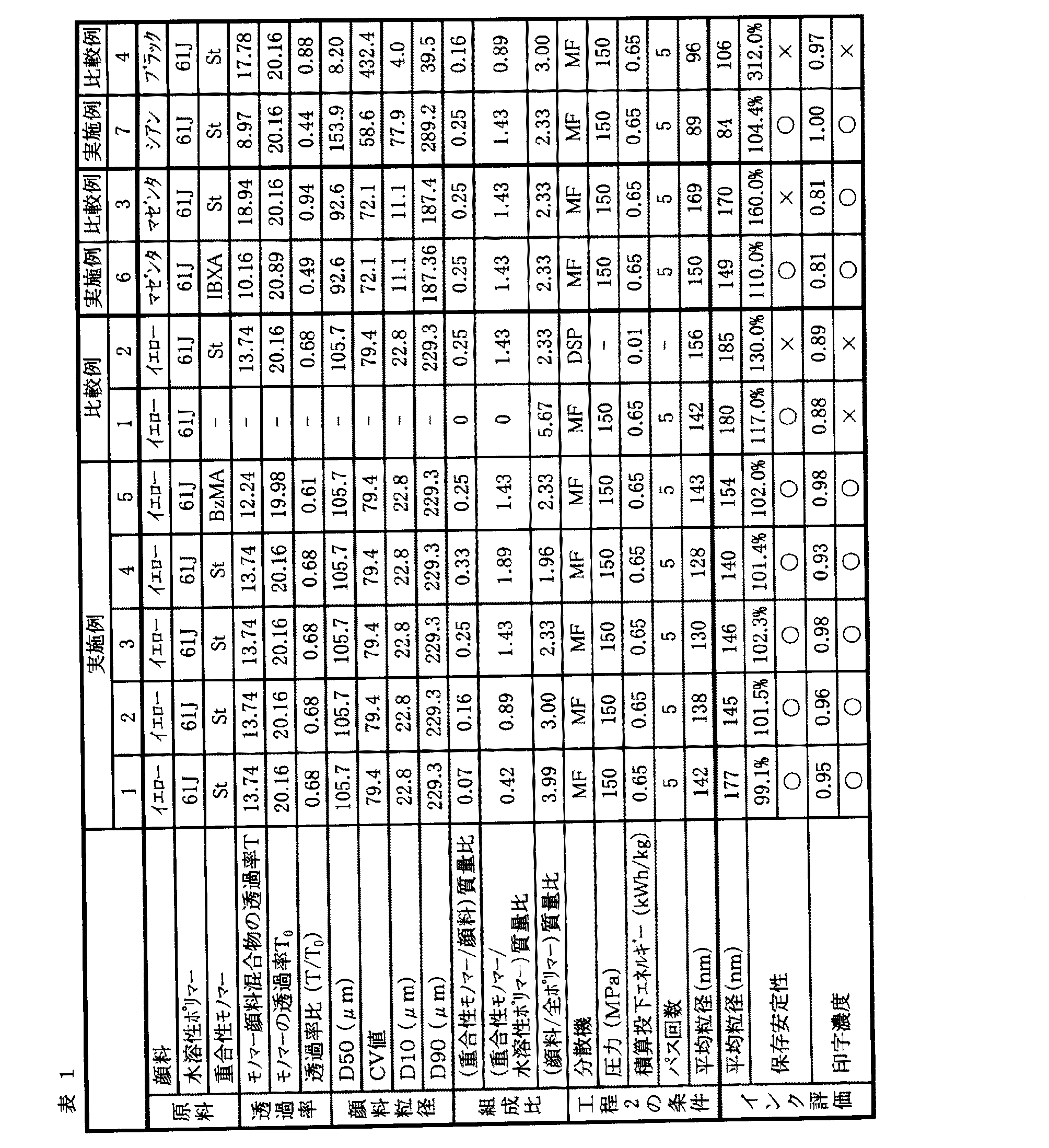

得られた混合液を5.0μmのフィルター(アセチルセルロース膜、外径:2.5cm、富士フイルム株式会社製)を取り付けた容量25mLの針なしシリンジで濾過し、粗大粒子を除去することにより、水系インクを得た。製造条件、評価結果を表1に示す。

得られた水系顔料分散体16.38gに、イオン交換水18.47g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(日信化学工業株式会社製、サーフィノール465)0.15gを混合した。

得られた混合液を5.0μmのフィルター(アセチルセルロース膜、外径:2.5cm、富士フイルム株式会社製)を取り付けた容量25mLの針なしシリンジで濾過し、粗大粒子を除去することにより、水系インクを得た。製造条件、評価結果を表1に示す。

実施例2

<顔料分散工程:工程1>

実施例1と同様にして顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン18.69g、イオン交換水143.4gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径138nmの顔料分散体2−2を得た。

<重合工程:工程3>

顔料分散体2−2を600g計量し、重合開始剤として過硫酸カリウムを2.54g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.859g、防腐剤(プロキセルLV(S))0.259g、イオン交換水28.18gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体17.66gに、イオン交換水17.19g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

<顔料分散工程:工程1>

実施例1と同様にして顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン18.69g、イオン交換水143.4gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径138nmの顔料分散体2−2を得た。

<重合工程:工程3>

顔料分散体2−2を600g計量し、重合開始剤として過硫酸カリウムを2.54g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.859g、防腐剤(プロキセルLV(S))0.259g、イオン交換水28.18gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体17.66gに、イオン交換水17.19g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

実施例3

<顔料分散工程:工程1>

実施例1と同様に顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン30.03g、イオン交換水199.0gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径130nmの顔料分散体2−3を得た。

<重合工程:工程3>

顔料分散体2−3を600g計量し、重合開始剤として過硫酸カリウムを3.81g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.810g、防腐剤(プロキセルLV(S))0.258g、イオン交換水27.98gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体19.08gに、イオン交換水15.77g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

<顔料分散工程:工程1>

実施例1と同様に顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン30.03g、イオン交換水199.0gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径130nmの顔料分散体2−3を得た。

<重合工程:工程3>

顔料分散体2−3を600g計量し、重合開始剤として過硫酸カリウムを3.81g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.810g、防腐剤(プロキセルLV(S))0.258g、イオン交換水27.98gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体19.08gに、イオン交換水15.77g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

実施例4

<顔料分散工程:工程1>

実施例1と同様に顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン39.69g、イオン交換水243.0gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径128nmの顔料分散体2−4を得た。

<重合工程:工程3>

顔料分散体2−4を600g計量し、重合開始剤として過硫酸カリウムを4.77g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.768g、防腐剤(プロキセルLV(S))0.258g、イオン交換水27.82gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体20.33gに、イオン交換水14.52g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

<顔料分散工程:工程1>

実施例1と同様に顔料分散体1−1を得た。

<重合性モノマーの添加分散工程:工程2>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、スチレン39.69g、イオン交換水243.0gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径128nmの顔料分散体2−4を得た。

<重合工程:工程3>

顔料分散体2−4を600g計量し、重合開始剤として過硫酸カリウムを4.77g添加し、10分間マグネチックスターラーで混合後、75℃で5時間重合反応を行った。

反応終了後、エバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.768g、防腐剤(プロキセルLV(S))0.258g、イオン交換水27.82gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体20.33gに、イオン交換水14.52g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

実施例5

スチレンをベンジルメタクリレートに変更した以外は、実施例3と同様の方法で水系顔料分散体及び水系インクを得た。結果を表1に示す。

スチレンをベンジルメタクリレートに変更した以外は、実施例3と同様の方法で水系顔料分散体及び水系インクを得た。結果を表1に示す。

比較例1

<顔料分散工程:工程1>

実施例1と同様に顔料分散体1−1を得た。

<水系顔料分散体製造工程>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、イオン交換水62.23gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径142nmの顔料分散体2−6を得た。

得られた顔料分散体2−6をエバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.911g、防腐剤(プロキセルLV(S))0.259g、イオン交換水28.38gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体15.24gに、イオン交換水19.61g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

<顔料分散工程:工程1>

実施例1と同様に顔料分散体1−1を得た。

<水系顔料分散体製造工程>

2Lディスパーに顔料分散体1−1を700g計量し、5N−NaOHを15.55g、イオン交換水62.23gを添加し、6400rpmで1時間混合を行った。得られた混合物を高圧分散機(マイクロフルイダイザー(M−140K))で150MPa、5パス処理を行い、平均粒径142nmの顔料分散体2−6を得た。

得られた顔料分散体2−6をエバポレーターで固形分濃度25質量%まで濃縮した。その後、5μmフィルターで濾過した濾過品100gを計量し、架橋剤(デナコールEX−321)0.911g、防腐剤(プロキセルLV(S))0.259g、イオン交換水28.38gを添加し、マグネチックスターラーで10分間混合した。その後、90℃で1.5時間架橋反応を行い、固形分濃度20質量%の水系顔料分散体を得た。

<水系インクの製造>

得られた水系顔料分散体15.24gに、イオン交換水19.61g、50質量%グリセリン水溶液9.00g、エチレングリコール2.5g、湿潤剤(トリメチロールプロパン)3.5g、ノニオン性界面活性剤(サーフィノール465)0.15gを混合した。

得られた混合液を実施例1と同じフィルター付き針なしシリンジで濾過して水系インクを得た。結果を表1に示す。

比較例2

重合性モノマーの添加分散工程で、高圧分散処理を行わず、ディスパ―のみで分散を行ったこと以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。ディスパ―のみで分散での積算投下エネルギーは0.01kWh/kgであった。結果を表1に示す。

重合性モノマーの添加分散工程で、高圧分散処理を行わず、ディスパ―のみで分散を行ったこと以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。ディスパ―のみで分散での積算投下エネルギーは0.01kWh/kgであった。結果を表1に示す。

実施例6(水系マゼンタ顔料分散体及び水系マゼンタインクの製造)

顔料をウェット顔料(C.I.ピグメントレッド122、大日精化株式会社製、固形分濃度22質量%)に変更し、重合性モノマーをイソボルニルアクリレートに変更した以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。結果を表1に示す。

顔料をウェット顔料(C.I.ピグメントレッド122、大日精化株式会社製、固形分濃度22質量%)に変更し、重合性モノマーをイソボルニルアクリレートに変更した以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。結果を表1に示す。

比較例3

顔料をウェット顔料(C.I.ピグメントレッド122、大日精化株式会社製、固形分濃度22質量%)に変更した以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。透過率の比(T/T0)は0.94であった。結果を表1に示す。

顔料をウェット顔料(C.I.ピグメントレッド122、大日精化株式会社製、固形分濃度22質量%)に変更した以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。透過率の比(T/T0)は0.94であった。結果を表1に示す。

実施例7(水系シアン顔料分散体及び水系シアンインク)

顔料をウェット顔料(C.I.ピグメントブルー15:3、大日精化株式会社製、固形分濃度22質量%)に変更した以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。結果を表1に示す。

顔料をウェット顔料(C.I.ピグメントブルー15:3、大日精化株式会社製、固形分濃度22質量%)に変更した以外は実施例3と同様の方法で、水系顔料分散体及び水系インクを得た。結果を表1に示す。

比較例4(水系ブラック顔料分散体及び水系ブラックインクの製造)

<顔料分散工程:工程1>

水溶性ポリマー分散剤(ジョンクリル61J、BASF社製)1147.4g、25質量%アンモニア166.5g、イオン交換水8450.8gを仕込み、続いて、粉体カーボンブラック(Monarch 880、キャボット・スペシャリティ・ケミカルズ・インク社製)2000gを30Lディスパーに計量した。続いて、2600rpmで1時間混合した。得られた混合物を高圧分散機(マイクロフルイダイザー、M−7115)を用いて、150MPaで、4パス処理を行い、平均粒径110nm、固形分濃度20質量%の顔料分散体1−4を得た。

工程2以降は、顔料分散体1−1の代わりに顔料分散体1−4を用いた以外は、実施例2と同様の方法で、水系顔料分散体及び水系インクを得た。結果を表1に示す。

<顔料分散工程:工程1>

水溶性ポリマー分散剤(ジョンクリル61J、BASF社製)1147.4g、25質量%アンモニア166.5g、イオン交換水8450.8gを仕込み、続いて、粉体カーボンブラック(Monarch 880、キャボット・スペシャリティ・ケミカルズ・インク社製)2000gを30Lディスパーに計量した。続いて、2600rpmで1時間混合した。得られた混合物を高圧分散機(マイクロフルイダイザー、M−7115)を用いて、150MPaで、4パス処理を行い、平均粒径110nm、固形分濃度20質量%の顔料分散体1−4を得た。

工程2以降は、顔料分散体1−1の代わりに顔料分散体1−4を用いた以外は、実施例2と同様の方法で、水系顔料分散体及び水系インクを得た。結果を表1に示す。

なお、表1に記載した原料、記号の詳細は以下のとおりである。

(顔料)

・イエロー:C.I.ピグメントイエロー74、大日精化株式会社製、ウェット顔料

・シアン :C.I.ピグメントブルー15:3、大日精化株式会社製、ウェット顔料

・マゼンタ:C.I.ピグメントレッド122、大日精化株式会社製、ウェット顔料

・ブラック:Monarch 880、キャボット・スペシャリティ・ケミカルズ・インク社製、粉体カーボンブラック

(水溶性ポリマー)

・61J:BASF社製、ジョンクリル61J(スチレン・アクリル酸共重合体。共重合比(質量比)75/25)

(重合性モノマー)

・St:スチレンモノマー

・BzMA:ベンジルメタクリレート

・IBXA:イソボルニルアクリレート(共栄社化学株式会社製、IBXA)

(分散機)

・MF:高圧分散機(Microfluidics 社製、マイクロフルイダイザー、M−140K)

・DSP:ディスパー(淺田鉄工株式会社製、ウルトラディスパー)

(顔料)

・イエロー:C.I.ピグメントイエロー74、大日精化株式会社製、ウェット顔料

・シアン :C.I.ピグメントブルー15:3、大日精化株式会社製、ウェット顔料

・マゼンタ:C.I.ピグメントレッド122、大日精化株式会社製、ウェット顔料

・ブラック:Monarch 880、キャボット・スペシャリティ・ケミカルズ・インク社製、粉体カーボンブラック

(水溶性ポリマー)

・61J:BASF社製、ジョンクリル61J(スチレン・アクリル酸共重合体。共重合比(質量比)75/25)

(重合性モノマー)

・St:スチレンモノマー

・BzMA:ベンジルメタクリレート

・IBXA:イソボルニルアクリレート(共栄社化学株式会社製、IBXA)

(分散機)

・MF:高圧分散機(Microfluidics 社製、マイクロフルイダイザー、M−140K)

・DSP:ディスパー(淺田鉄工株式会社製、ウルトラディスパー)

表1から、実施例1〜7で得られた水系インクは、比較例1〜4で得られた水系インクに比べて、水系インクの保存安定性に優れ、高い印字濃度の画像が得られることが分かる。

Claims (10)

- 下記工程1〜3を有するインクジェット記録用水系顔料分散体の製造方法。

工程1:顔料、水溶性ポリマー分散剤、及び水を含有する混合物を分散処理して、顔料分散体1を得る工程

工程2:下記測定条件で求めた透過率の比(T/T0)が0.8以下である重合性モノマーと、顔料分散体1を混合し、積算投下エネルギー0.1kWh/kg以上で分散処理して、顔料分散体2を得る工程

〔透過率T及びT0の測定〕:体積中位粒径(D50)を3〜200μm、体積基準10%粒径(D10)を1〜100μm、かつ粒度分布の変動係数(CV値)を500%以下とした顔料0.05gとモノマー10gとを、底直径25mmのガラス円筒容器内で均一になるよう撹拌し、24時間静置した後、液上面から10mm下部、かつ容器断面の中心に向かって水平方向に波長780nmのレーザー光を照射し、容器通過後のレーザー光の透過率Tを測定する。モノマー10gのみを用いて、前記と同様にして、容器通過後のレーザー光の透過率T0を測定する。

工程3:顔料分散体2に重合開始剤を添加し、前記重合性モノマーの重合を行い、水系顔料分散体を製造する工程 - 工程2における分散処理が高圧分散処理である、請求項1に記載の顔料分散体の製造方法。

- 水溶性ポリマー分散剤がスチレン−アクリル系樹脂である、請求項1又は2に記載の顔料分散体の製造方法。

- 水溶性ポリマー分散剤の酸価が160KOHmg/g以上250KOHmg/g以下である、請求項1〜3のいずれかに記載の顔料分散体の製造方法。

- 重合性モノマーがスチレン又はベンジルメタクリレートである、請求項1〜4のいずれかに記載の顔料分散体の製造方法。

- 水溶性ポリマーに対する重合性モノマーの質量比(重合性モノマー/水溶性ポリマー)が、0.2以上3.0以下である、請求項1〜5のいずれかに記載の顔料分散体の製造方法。

- 顔料がアゾ系イエロー顔料である、請求項1〜6のいずれかに記載の顔料分散体の製造方法。

- 請求項1〜7のいずれかに記載の製造方法で得られたインクジェット記録用水系顔料分散体。

- 請求項8に記載の顔料分散体に、水溶性有機溶媒を添加する工程を有する、インクジェット記録用水系インクの製造方法。

- 請求項9に記載の製造方法で得られたインクジェット記録用水系インク。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014260595A JP2016121237A (ja) | 2014-12-24 | 2014-12-24 | インクジェット記録用水系顔料分散体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014260595A JP2016121237A (ja) | 2014-12-24 | 2014-12-24 | インクジェット記録用水系顔料分散体の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2016121237A true JP2016121237A (ja) | 2016-07-07 |

Family

ID=56328172

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014260595A Pending JP2016121237A (ja) | 2014-12-24 | 2014-12-24 | インクジェット記録用水系顔料分散体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2016121237A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017082212A (ja) * | 2015-10-29 | 2017-05-18 | Dic株式会社 | コアシェル型変性顔料及び水性顔料分散体 |

| WO2018030485A1 (ja) * | 2016-08-12 | 2018-02-15 | 花王株式会社 | 顔料水分散体 |

| JP2018044203A (ja) * | 2016-09-14 | 2018-03-22 | 株式会社シースリー | エアコン用洗浄液及びその製造方法 |

| WO2019131455A1 (ja) * | 2017-12-27 | 2019-07-04 | 花王株式会社 | 顔料水分散液の製造方法 |

| JP2020007467A (ja) * | 2018-07-10 | 2020-01-16 | 京セラドキュメントソリューションズ株式会社 | インクジェット用インク及びインクジェット記録システム |

| JP2020029503A (ja) * | 2018-08-22 | 2020-02-27 | 花王株式会社 | 水系コンポジット黒インク |

| JP2022014582A (ja) * | 2020-07-07 | 2022-01-20 | Dic株式会社 | 顔料組成物 |

| JP7559384B2 (ja) | 2020-07-07 | 2024-10-02 | Dic株式会社 | 顔料組成物の製造方法 |

-

2014

- 2014-12-24 JP JP2014260595A patent/JP2016121237A/ja active Pending

Cited By (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017082212A (ja) * | 2015-10-29 | 2017-05-18 | Dic株式会社 | コアシェル型変性顔料及び水性顔料分散体 |

| WO2018030485A1 (ja) * | 2016-08-12 | 2018-02-15 | 花王株式会社 | 顔料水分散体 |

| JP2018028080A (ja) * | 2016-08-12 | 2018-02-22 | 花王株式会社 | 顔料水分散体 |

| JP7052959B2 (ja) | 2016-08-12 | 2022-04-12 | 花王株式会社 | 顔料水分散体 |

| CN109563367A (zh) * | 2016-08-12 | 2019-04-02 | 花王株式会社 | 颜料水分散体 |

| US11072719B2 (en) | 2016-08-12 | 2021-07-27 | Kao Corporation | Aqueous pigment dispersion |

| JP2020117725A (ja) * | 2016-08-12 | 2020-08-06 | 花王株式会社 | 顔料水分散体 |

| JP2018044203A (ja) * | 2016-09-14 | 2018-03-22 | 株式会社シースリー | エアコン用洗浄液及びその製造方法 |

| JP2019116600A (ja) * | 2017-12-27 | 2019-07-18 | 花王株式会社 | 顔料水分散液の製造方法 |

| CN111511851A (zh) * | 2017-12-27 | 2020-08-07 | 花王株式会社 | 颜料水分散液的制造方法 |

| WO2019131455A1 (ja) * | 2017-12-27 | 2019-07-04 | 花王株式会社 | 顔料水分散液の製造方法 |

| JP7141791B2 (ja) | 2017-12-27 | 2022-09-26 | 花王株式会社 | 顔料水分散液の製造方法 |

| US11459476B2 (en) | 2017-12-27 | 2022-10-04 | Kao Corporation | Production method for pigment aqueous dispersion |

| JP2020007467A (ja) * | 2018-07-10 | 2020-01-16 | 京セラドキュメントソリューションズ株式会社 | インクジェット用インク及びインクジェット記録システム |

| JP7151225B2 (ja) | 2018-07-10 | 2022-10-12 | 京セラドキュメントソリューションズ株式会社 | インクジェット用インク及びインクジェット記録システム |

| JP2020029503A (ja) * | 2018-08-22 | 2020-02-27 | 花王株式会社 | 水系コンポジット黒インク |

| JP7137281B2 (ja) | 2018-08-22 | 2022-09-14 | 花王株式会社 | 水系コンポジット黒インク |

| JP2022014582A (ja) * | 2020-07-07 | 2022-01-20 | Dic株式会社 | 顔料組成物 |

| JP7559384B2 (ja) | 2020-07-07 | 2024-10-02 | Dic株式会社 | 顔料組成物の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016121237A (ja) | インクジェット記録用水系顔料分散体の製造方法 | |

| CN101139444B (zh) | 交联核壳聚合物颗粒 | |

| CN102272168A (zh) | 聚合物乳液以及含有该聚合物乳液的水性喷墨记录液 | |

| CN102272248B (zh) | 用于喷墨印刷的水基油墨 | |

| JP2013124356A (ja) | インクジェット記録用水系顔料分散体の製造方法 | |

| CN102257080B (zh) | 喷墨记录用水性油墨 | |

| JP5544081B2 (ja) | インクジェット記録用水系インク | |

| JP5629459B2 (ja) | インクジェット記録用水系インク | |

| JP2011153211A (ja) | インクジェット記録用水性顔料分散液の製造方法 | |

| JP3981396B2 (ja) | 水系顔料分散体の製造方法 | |

| JP5451057B2 (ja) | インクジェット記録用水分散体の製造方法 | |

| JP5764304B2 (ja) | インクジェット記録用水系インク | |

| JP2010143962A (ja) | インクジェット記録用水系インク | |

| JP5544094B2 (ja) | インクジェット記録用水系インク | |

| JP2019085456A (ja) | 水系顔料分散体 | |

| JP5552294B2 (ja) | インクジェット記録用顔料水分散体の製造方法 | |

| JP2012001675A (ja) | インクジェット記録用水系分散体 | |

| JP4972394B2 (ja) | 架橋コアシェルポリマー粒子の分散体の製造方法 | |

| CN111511851A (zh) | 颜料水分散液的制造方法 | |

| WO2007029669A1 (ja) | 水系顔料分散体の製造方法 | |

| JP2022070102A (ja) | 水系顔料分散体 | |

| JP6687278B2 (ja) | インクジェット記録用顔料水系分散体の製造方法 | |

| JP7545291B2 (ja) | 水系インク | |

| WO2014208548A1 (ja) | インクジェット記録用水系インクの製造方法 | |

| JP7511442B2 (ja) | 水系インク |