以下に、本発明の実施の形態(実施例)について、図面を用いて説明する。

<実施形態1>

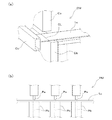

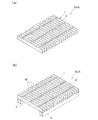

図1は、本発明の高張力鋼グレーチングの一例を示すもので、(a)はその主部材の断面図、(b)は(a)の主部材を用いた高張力鋼グレーチングの使用状態を示す外観斜視図、(c)、(d)、(e)は主部材の他例の断面図、図2は、本発明の高張力鋼グレーチングにおいて、主部材に連結部材を連結し、製品として所定長さに切断する前のグレーチング中間長尺体を示す斜視図、図3(a)は、図2のグレーチング中間長尺体を切断する状態を概念的に示す外観斜視図、(b)は、(a)の切断刃を示す外観斜視図である。

なお、本願では、力を表す単位として「N/mm2」を用いるが、その代用表記として、「N/mm2」を用いる。

図4は、図1、2の高張力鋼グレーチングについての種々のコストデータを示すグラフであって、(a)は、許容応力(N/mm2:横軸)に対する切断コスト上昇率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフ、(b)は、同高張力鋼グレーチングの主部材の許容応力(N/mm2:横軸)に対する重量低下率(縦軸。単位:%。許容応力=160N/mm2の重量を100%としている。)を示すグラフである。

図5は、図1、2の高張力鋼グレーチングについての種々のコストデータを示すグラフであって、(a)は、許容応力(N/mm2:横軸)に対する主部材単価上昇率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフ、(b)は、同高張力鋼グレーチングの主部材の許容応力(N/mm2:横軸)に対するコスト低下率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフである。

なお、図1、図10、図17に示した高張力鋼グレーチングは、主部材への連結部材の連結に突き合わせ抵抗溶接を用いる圧接式のものである。

この高張力鋼グレーチング5は、図1に示すように、荷重を負担する主部材1を立てた状態で平行に並べ、これらの主部材1を一定間隔で連結する連結部材2をもって開口Wを形成し、これらの主部材1の両端部1aを端部材3で連結したグレーチングであって、少なくとも前記主部材の素材を、許容応力が300N/mm2以上380N/mm2以下で、引張り強さが850N/mm2以下の高張力鋼であって、その範囲内の与えられた許容応力を満足する前記素材の降伏点が前記許容応力の1.3倍以上であり、かつ、引張強さが該許容応力の1.8倍以上という2つの条件を共に満たすものとするものであるとして製造された点を特徴とする。

本出願人は、上記のように、従来鋼のグレーチングに比べ、単に素材を高張力鋼とするだけでは達成し得ない、高張力鋼の長所を活用しながら、製品の安全性と規格強度とを維持し、生産効率が高く、有効に重量軽減を図れ、組工グレーチングにも適用可能で、価格競争力がより高く、かつ、製造上の安全を最大限確保することができる高張力鋼グレーチングの製造方法を創出したが、その内容について、図を用いて説明する。以下、そのコストに関与する各要素について順に説明する。

なお、符号Wは、主部材11と連結部材12との間に形成される開口を、Uは、道路の側溝に用いられたU字溝を、Ubは、そのU字溝にグレーチング15を嵌め込むための段部を示しており、この高張力鋼グレーチング5は、主部材1の両端が段部Ubに載せられて、グレーチング5への荷重WTを支えている。また、図1(a)、(c)、(d)、(e)の主部材の種々の形状については、実施形態3において説明する。

以下、図4、5のグラフを用いて、高張力鋼を含む鋼材の引張強さ(許容応力)とコストの関係であって、本願のコスト要素の第1の要素について説明する。図2に示すグレーチング中間長尺体5mは、一般に、真っ直ぐな長尺材として通常6m程度の長さで提供される主部材用の高張力鋼素材1mを複数本(一般的には34本。なお図では、その本数に達していない。)並列させ、それらを連結部材2mで連結して、連結後の全幅は、一般に995mmである。

このグレーチング中間長尺体5mを、長手方向に直角に、通常、14回、図2において、二点鎖線の切断線CLで示したように切断して、個々のグレーチングの元となるものができる。図3(a)はその切断の様子を示すもので、図3(b)はその切断に用いる切断刃GCを示している。図3においては、符号GTは、回転切断機を示している。

回転切断機GTと切断刃GCとには、冷却液を注ぎながら切断する冷間切断のものと、特に冷却液を用いない、熱間切断のものとがあり、熱間の場合には、切断時には、火花が生じる。双方とも、切断する対象とする主部材の引張強さ(N/mm2)に対して、切断刃の刃の持ち(何回切断できるか)が変わるものである。

結果として、主部材の引張強さ(N/mm2)が大きくなるに連れて切断刃の持ちは引張強さの自乗に反比例するように短くなり、850N/mm2を越える範囲では、切断刃の破損の恐れが0%とは言えない状態(実際に破損が生じたことがあった)となり、製造工程上の作業者の安全を確保できないことが解った。この切断刃の持ちを考慮した切断コスト上昇率と引張強さ(N/mm2)との関係を、上記の条件を満たすように設定された許容応力(N/mm2)用いて示したのが、図4(a)である。

なお、本願では、許容応力を基準として、高張力鋼グレーチングのコストについて検討する。その理由は、本出願人が、高張力鋼グレーチングを6年以上にわたり100万個以上製造して来たなかで、グレーチングの安全性を確保するためには鋼材1本あたりで荷重を支える許容応力が最も重要であり、コストの軽減もこの許容応力を基準として考察すべきと体験的に得たからである。

この図4(a)のグラフは、許容応力が160N/mm2の場合(一般鋼の場合)を100%として、一枚の切断刃の価格を、その切断刃で切断することができる、グレーチング中間長尺体5mの切断線CLを切断する回数で割った費用と、一回の切断に要する人件費等を加算したもので、実際に、高張力鋼の許容応力(N/mm2)が大きくなるにつれて全体としての切断コスト上昇率(%)がどのように変化するかを示すものである。

この図4(a)から、高張力鋼の許容応力が380N/mm2までは、切断コスト上昇率は、一般鋼のグレーチングの場合(許容応力=160N/mm2)に比べ、最大200%となるが、漸増状態であることが分かる。

一方、許容応力380N/mm2を超えた部分では、高張力鋼の引張強さが850N/mm2を超え、切断刃の持ちが極端に悪くなると共に、一つのグレーチング中間長尺体5mの全部を切り終えるまでに切断刃の交換が生じて工数が大幅に増え、切断刃の破損の問題を考慮しなければならないので、仮想的な切断コストの上昇率は計上できるが、製造上の安全を考えると、素材として採用できない、ということが分かった。

このことを、この図4(a)では、許容応力400N/mm2以上、つまり、引張強さ850N/mm2を超える可能性のある場合について、仮想的に白丸と点線で切断コスト上昇率として示しているが、一般鋼に比べて、900%以上となるものであった。なお、以下の各図においても、製造上の安全を確保する点から実際には使用できない部分のグラフを白丸と点線で示すことにする。

また、この図4(a)で示したグラフは、これまでの一般鋼で用いていた設備、つまり、加工機械や、加工工具をそのまま利用するという条件で得られたものである。切断刃の持ちや破損の問題や以下に説明する組工の場合の切断型の同様の問題は、引張強度の高い高張力鋼にも対応できるものに変えることで解決可能性があるが、その場合は、それに用いる切断機等もより強度の高いものにしたり、切断刃などの価格も大きく上昇し、コスト上採用することが困難である。

つまり、本願では、従来設備をそのまま利用しながら、高張力鋼グレーチングが製造できるということを前提にしており、ここで説明する種々のグラフや作用効果もその前提のもとに得られたものである。そして、従来設備をそのまま使えるということは、出願人においても、今後、高張力鋼グレーチングの生産量を増産するために、外注加工する場合でも、その外注工場などに余分な追加投資を発生させないという点で、省資源と迅速な増産への対応を可能とするという効果を発揮し得るものである。

図4(b)は、上記の高張力鋼グレーチングの主部材の許容応力(N/mm2:横軸)に対する重量低下率(縦軸。単位:%。許容応力=160N/mm2の重量を100%としている。)を示すグラフである。このグラフで、例えば、重量低下率80%とあるのは、許容応力=160N/mm2の重量に比べ、20%減量されて、80%の重量となったという意味である。

このグラフでは、重量低下率について、許容応力が160N/mm2以上で220N/mm2未満のグループAと、許容応力が220N/mm2以上で300N/mm2未満のグループBと、許容応力が300N/mm2以上で380N/mm2以下のグループCと、許容応力が380N/mm2より大きいグループDとの4つの許容応力グループがあって、各グループ内では、重量低下率が等しく、グループがA、B,C,Dと異なると、重量低下率も100%、約12%減の約82%、約28%減の約72%、約33%減の約67%となっていることが示されている。

このグループ化の概念は、従来の一般鋼を素材とするグレーチングでは全く知見のなかったもので、6年間以上、百万台以上の高張力鋼グレーチングを製造販売してきた蓄積の中で初めて体験的に得られた知見である。つまり、実際に主部材の素材を鋼材メーカに発注する際、厳密に許容応力などの規格を指定しても、その通りの規格の素材が提供されることはコスト的に非常に困難であり、ある一定の許容応力の範囲内でないと低コストのものが確実に提供されない、ということが経験的に分かったのである。

このため、素材発注の場合は、今回得られたグループ毎の許容応力範囲で行うしかなく、その場合に、そのグループの許容応力の最低値で重量低下率を計算しないと安全性を確保できない、ということのために、重量低下率が各グループ内では等しくなるのである。

つまり、高張力鋼の場合は、選択可能な引張強さの選択肢が広く、理論上は求める許容応力に対応した引張強さの高張力鋼を素材として発注できるが、実際に、納入される高張力鋼素材の強度データをチェックすると、特定の引張強さにこだわると、非常に単価の高いものになり、結局、上述した許容応力グループから、本願発明で上記した条件に基づき算出した引張強さのグループ単位で発注しないと、従来の一般鋼より高い許容応力を確保しながら、コスト競争力のある単価の高張力鋼素材を入手できない、ということが分かったのである。

よって、このようなグループ分けと、その結果としてのこのグラフに示された重量低下率そのものが、従来、知見も、示唆もされ得なかったものである。そもそも、引張強さの規格範囲が一定値の単一グループに限定されていた従来のグレーチングに比べ、引張強さ(許容応力)が種々選択可能な高張力鋼グレーチングでは、そのような複数のグループ化が必要である、ということが当業者にとっても予見不可能なことであり、上記経験の蓄積と、その蓄積の分析の結果、この出願で初めて明らかにされることである。

この許容応力グループA,B,C,Dは、これ以降のグラフでも同じ理由により採用されている。また、許容応力グループDは、この図4(b)でも示し、図4(a)でも説明したように、製造上の安全を最大限確保するという点では採用不可能なグループであり、そのグラフは仮想的に示したものである。

図5(a)は、許容応力(N/mm2:横軸)に対する主部材単価上昇率(縦軸。単位:%。許容応力=160N/mm2の単価を100%としている。)を示すグラフである、これによると、高張力鋼の許容応力に対する主部材の素材単価(キロ単価)は、グループBでは、約117%と急増し、グループCでは約122%と漸増し、グループDでは約133とまた急増していることが解る。

このようなグループB,C,Dに対する素材単価(キロ単価)の増加の不均一性も従来鋼から想定される、許容応力(引張強さ)の上昇に対して同じような上昇をするという常識からは予見し得なかったものであり、上記の実績を踏まえた全体的なコスト分析により初めて知見できたことである。

上記全てのコスト要因を考慮して、図5(b)の主部材の許容応力(N/mm2:横軸)に対するコスト低下率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフが得られた。このグラフで、例えば、コスト低下率80%とあるのは、許容応力=160N/mm2のコストに比べて、コストが20%下がり、80%になったということを示す。

この図5(b)を見ると、最もコスト低減率が大きい部分は、許容応力が300〜380N/mm2のグループCであり、従来鋼に比べ、約20%減の80%程度のコストが達成されている。これにより、このグループCの高張力鋼を主部材として使用すると、これまで従来鋼に比べ、販売価格を95%とするのが限度であったのが、それを遙かに超える販売価格の低減が可能となり、価格競争力が大幅に向上することが分かった。

なお、グループBのコスト低減率も約10%減の90%程度のコストを達成する効果があるが、この程度の低減では、従来鋼の販売価格の95%程度とするのが限度であり、価格競争力がよくなるとは言えない。また、グループDについては、既述のように、製造上の安全確保の点から、製造することができないものとなっている。

以上により、この実施形態の高張力鋼グレーチングの製造方法によれば、高張力鋼の長所を活用しながら、製品の安全性と規格強度とを維持し、生産効率が高く、有効に重量軽減を図れ、価格競争力がより高く、かつ、製造上の安全を最大限確保することができる、という効果を得ることができる。

なお、本出願人は、6年以上百万個以上の製造販売実績の中で、コスト低減の努力を続けて来たが、これまでは、販売価格を従来鋼の95%程度までしか下げることができなかった。にも拘わらず、その軽量性も相俟って、グレーチング市場における出願人の高張力鋼グレーチングのシェアは6%を超えるものとなっており、本出願人のグレーチング製造量全体に占める高張力鋼グレーチングの割合も80%を超えるものとなっている。

このような状況下で、更に、販売価格を下げることができれば、価格競争力は更に増し、市場占有率も向上することは容易に予想されることである。かつ、道路等の土木分野で必須の部品であるグレーチングが、より少ない鋼材で製造できるということは、鋼材全体の使用量も下げることができ、省資源・省エネルギーで、地球に易しい技術である、ということができる。

この実施形態においては、上記許容応力の範囲に加えて、既述のように、

1)引張り強さが850N/mm2以下の高張力鋼であること、

2)その範囲内の与えられた許容応力を満足する前記素材の降伏点が前記許容応力の1.3倍以上であること、

3)引張強さが該許容応力の1.8倍以上であること、

という3つの条件を同時に満たすことを高張力鋼グレーチングの主部材の素材としての高張力鋼に要求している。

1)の条件が要求されるのは、図4(a)で説明したように、切断刃の破損の可能性が生じ、製造上の安全が最大限確保できず、実用的ではないからである。

2)の条件は、グレーチングに負荷除去後の変形が残らないようにするために設定されたものであり、従来の一般鋼と同じ条件である。しかし、高張力鋼においては、引張強さと降伏点との関係は、適用対象によっていろいろな組み合わせがある。例えば、高強度が要求される建築用鋼、土木、海洋構造物、造船、各種の貯槽タンク用などで、いろいろな組み合わせがある。

高張力鋼の使用量が多い自動車ボティ用では、従来鋼にくらべ降伏点が同等か低く引張強さが大きい。これは衝撃を緩和するためのものであったが、降伏点が低いためグレーチングとしては重量軽減がうまくできず、かつ、鋼材自体が高価であるため、コストを安くすることができなかった。

本出願人は、高張力鋼グレーチングを製造するにあたって、許容応力に対する降伏点、引張強さの関係を、その6年以上百万個以上の製造蓄積の中から、降伏点については、この条件を満たすことが必須であることを見いだしたものである。

3)の条件は、主に、素材の疲労限との関係で実際の製品のグレーチングとして使用した場合に安全上の問題はないかという長年の蓄積から選択されたものである。一般には、許容応力から見た引張強さは、最低は1.67倍で、推奨されているのは2倍以上であり、大きいほどコストダウン率が低下する。

今回、出願人は、6年以上百万個以上の製造蓄積の中で、最もコストダウンできる鋼材で様々な試験をした結果少なくとも1.8倍以上ならば疲労破壊を実際的にクリアできるということを見つけ出したものである。なお、このことの結果が、図4、5のグラフに結果として示されている。

以上をまとめると、この高張力鋼グレーチング5の製造方法によれば、少なくとも前記主部材1の素材を、許容応力が300N/mm2以上380N/mm2以下で、引張り強さが850N/mm2以下の高張力鋼であって、その範囲内の与えられた許容応力を満足する前記素材の降伏点が前記許容応力の1.3倍以上であり、かつ、引張強さが該許容応力の1.8倍以上という2つの条件を共に満たすものとするとすることによって、高張力鋼の長所を活用しながら、製品の安全性と規格強度とを維持し、生産効率が高く、有効に重量軽減を図れ、組工グレーチングにも適用可能で、価格競争力がより高く、かつ、製造上の安全を最大限確保することができる高張力鋼グレーチングの製造方法を提供することができる。

なお、この技術的思想は、後述するように、連結部材のない、また、端部材のない、更に組工の高張力鋼グレーチングにおいても、同様に有効であり、同様の作用効果を発揮する。また、技術的思想は、本願明細書全体で記載したように圧接タイプ、組工タイプのいずれの高張力鋼グレーチングにも適用なものである。

なお、特許文献3:特開2009−057750号公報(図1)においては、採用可能な高張力鋼の例として、その段落[0023]には、HT80(降伏点=365N/mm2

以上、引張強さ=780N/mm2 以上)が例示されている。しかし、この高張力鋼を選択するという製造方法は、本願発明の技術的範囲には属さないものである。

というのは、このHT80においては、降伏点が365N/mm2以上であるので許容応力は280N/mm2以下となる。引張強さについては780N/mm2以上であるので433N/mm2以下であればよいが両立するためには280N/mm2以下にしなくてはならない。これは、本願発明の要件を満たしていない。実際、図5(b)で280N/mm2(グループB)ではコスト低下率が思ったほどできず最も安くて安全性の高いグレーチングは供給できないことになる。

<実施形態2>

図6は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その正面図、(b)は、(a)の側面図である。この高張力鋼グレーチング5MAは、上述した組工グレーチングと称されるもので、図11〜図16に示すものと同じである。また、この高張力鋼グレーチングは、図17の組工グレーチングの基本型であって、今回のコスト計算の対象となるものである。

この高張力鋼グレーチング5MAは、平行に並列された主部材1KAと、その主部材1KAの両端部を溶接連結する端部材3LAとから構成されている。主部材1KAと端部材3LAとの溶接は、突き合わせ抵抗溶接ではなく、通常の溶接である。

図7(a)は図6の高張力鋼グレーチングの主部材を切断する切断機の一例を示す要部斜視図、(b)は、例えば、図11の高張力鋼グレーチングの主部材をパンチングするパンチング加工機の一例を示す概念図である。

図6の高張力鋼グレーチングの主部材を切断する場合は、図7(a)に示すような剪段切断雄型Caと、剪段切断雌型Cbと、切断長さを決める当たり部材Ccとを備えた切断機CMによって、所定の幅の長手高張力鋼素材1nを切断線CLで切断することで得られる。この場合も、切断型Ca,Cbの高張力鋼素材の引張強さに対する持ちは、実施形態1の圧接タイプの高張力鋼の場合と同じであり、また、破損の問題も同様に発生することが経験的に分かった。

図11の高張力鋼グレーチングに用いる長手高張力鋼素材1oに連結穴1eをパンチングする場合には、図7(b)に示すようなパンチ雄型Paと、パンチ雌型Pbとを備えたパンチング加工機PMを用いるが、この場合も同様なパンチ型Pa,Pbの持ちと破損の問題が発生するおとが経験的に分かった。 なお、同様のパンチングは、図12、13、1

4、15の主部材においても行われ、同様の問題が発生する。

以上を基に、組工タイプの高張力鋼グレーチングについて、圧接タイプの高張力鋼グレーチングと同様に、コスト計算をしたのが、図8と図9とである。

図8は、図6の高張力鋼グレーチングについての種々のコストデータを示すグラフであって、(a)は、許容応力(N/mm2:横軸)に対する切断コスト上昇率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフ、(b)は、同高張力鋼グレーチングの主部材の許容応力(N/mm2:横軸)に対する重量低下率(縦軸。単位:%。許容応力=160N/mm2の重量を100%としている。)を示すグラフである。

図9は、図6の高張力鋼グレーチングについての種々のコストデータを示すグラフであって、(a)は、許容応力(N/mm2:横軸)に対する主部材単価上昇率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフ、(b)は、同高張力鋼グレーチングの主部材の許容応力(N/mm2:横軸)に対するコスト低下率(縦軸。単位:%。許容応力=160N/mm2のコストを100%としている。)を示すグラフである。

これらの図が示すグラフは、図4、5の圧接タイプの高張力鋼グレーチングについてのグラフと同様であり、その結果、組工タイプの高張力鋼グレーチングの製造方法についても、図1の高張力鋼グレーチングの製造方法と同様の効果が発揮されることが分かる。

特に、この組工タイプの高張力鋼グレーチングの製造方法では、図9のグループCのコスト低下率75%程度と 更に削減率が向上しており、価格競争力が更に向上することとな

っている。

<実施形態3>

上記したような、実施形態1の許容応力(引張強さでは、540〜850N/mm2)の範囲内では、圧延加工性が維持され、図20で説明したように主部材11が、長方形形状であるフラットバー形状に限定されず、冷間圧延や、熱間圧延により、図1(a)に記載されたようなIバー形状とすることができ、その際、最厚部分1bの厚さを3mmとすることができ、一方、薄い部分1cの厚さtcを、たとえば、1.5mm以上2mm以下とすることができが、最厚部分1bの厚さ3mmとの構造的バランスから1.8mmとするのが好適である。

ここで、従来の図20の高張力鋼グレーチングでは、主部材11全体が1.6mmのフラットバーであったので、この主部材11を連結部材12に突き合わせ抵抗溶接するための治具が、その薄さに合わせた溝と溝間ピッチを備えた従来にないものとする必要があり、本出願人のような開発者においては、そのような専用治具を用意することも十分コスト的に無駄のないものであったが、グレーチング業界の他の業者に実施許諾等する場合には、新たに専用治具を用意するという初期投資が必要となって、その点の改善も要請されていた。

ところが、最大厚3mmのIバーであれば、業界の一般業者は、従来からも、それに合うフラットバー用の治具を備えているので、他の業者に実施させる場合の初期投資を少なくあるいは全くなしにすることができ、高張力鋼グレーチングの製造可能な同業者の数を増やす場合の障害がひとつ解消することとなり、高張力鋼グレーチングの業界全体での製造量をより簡単に増やすことができるようになる。

なお、従来より、主部材の最大厚は、規格として、アイバーの場合は、5mm、7mm、フラットバーの場合は、3mm、4.5mm、6mm、9mm、12mm、16mmと決まっており、請求項で3mm以上と記載した主部材の厚さは、一般的には、これらの厚さに限定されるが、規格上、更に厚い主部材が設定される場合には、それらの厚さも含むものである。

また、主部材の形状は、上述のように圧延加工性のよい鋼材を用いる場合には、図1(c)のようなY字形状の主部材1A、(d)のようなU字形状の主部材1B、(e)のようなT字形状の主部材1Cとしてもよく、その形状の選択肢が増える。

また、上記の説明では、主部材について許容応力の範囲の形態を提案しているが、請求項にも記載した通り、上述の種々の形態は、主部材だけでなく、連結部材、端部材にも適用できるものである。また、主部材だけを高張力鋼として、他の連結部材、端部材を高張力鋼でない鋼材、例えば、一般構造用圧延鋼材(SS400 JIS G−3101)としてもよい。

<実施形態4>

本発明の高張力鋼グレーチングの製造方法では、少なくとも主部材の素材である高張力鋼鋼材の、C+Mn/6の含有量が、0.60%以下であるようにすることができ、その値は、グレーチングの構造を維持する溶接性を保つ限界値であることを、本出願人は、6年に渡る製造経験の中で、見いだした。

この0.60%以下という数値自体は、JIS規格にも記載されているものではあるが、この数値は同種の材料同士を標準的な状態で溶接する場合には信頼性のあるものであるかもしれない。

しかし、本出願人は、実際にグレーチングという製品のなかで、百万個以上のグレーチングの製造実績のなかで、例えば、高張力鋼である主部材と一般構造用鋼材である連結部材とを突き合わせ抵抗溶接した後に、図3(a)に示すように切断した際に、溶接部分が外れることがあるかないかを検証した後に上記0.60%以下という数値が実用上信頼できる数値であることを確認したものであり、その点で十分な進歩性があると言える。

また、一般に、上記した許容応力が300N/mm2以上で380N/mm2以下の範囲では、実用上は0.55%というのが目安であるが、本出願人は、実際に製品を造って上記のような溶接性が維持される範囲は、より大きい0.60%以下であっても良い、ということを見出したものである。

<実施形態5>

本発明の高張力鋼グレーチングの製造方法では、少なくとも主部材の素材である高張力鋼鋼材の、ケイ素Siの含有量が、0.01%〜0.06%及び0.13%〜0.3%の範囲内であるようにすることができ、その場合、めっき(溶融亜鉛めっき)の光沢が少なく、見た目が悪くなるというメッキやけが生じないということを、自らメッキ工場を所有し稼働させている本出願人は、3年に渡る製造経験の中で、見いだした。

このケイ素Siの含有量の範囲も、単に一般的な専門書に記載されている数値を採用したものではなく、実際に、百万個以上のグレーチングの製造実績のなかで、グレーチングにメッキをすることを繰り返してみると、そのケイ素Siの分布によってメッキの光沢のバラツキがあったりする等という現場での経験を踏まえたうえで、その数値範囲が妥当なものであることを実証して採用したものであり、その点で進歩性を有するものであると考える。

加えて、本出願人は、上記製造実績のなかで、最終工程において、溶融亜鉛めっきをする際に、最適のメッキ厚を形成するために重要な要件であることも見い出したものである。

つまり、溶融亜鉛めっきの場合、高張力鋼グレーチングの全体が湯のなかに漬かっている時間が最低限30秒必要であるが、ケイ素の量が上記範囲を超えると、亜鉛めっきの合金層の生成が早くなり、必要以上に亜鉛メッキ層が形成され、コスト高となる上、重量増にもなることを経験的に導き出したものである。

<実施形態6>

本願の製法の対象となる高張力鋼グレーチングの主部材及び連結部材の形状は、既に、記述したものだけに限定されず、以下の図10から図18のものであっても、また、グレーチングをベースとした加工品全てについて、既述の実施形態1〜5に記載した形態とすることができ、その形態の効果を発揮することができるものである。

図10は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その正面図、(b)は、(a)のAA矢視断面図である。これより既に説明した部分と同じ部分には、同じ符号を付して、重複説明を省略し、また、既に説明した部分と同様の部分には、添え符号を付して、既に説明した部分と異なる点だけを説明する。

図10の高張力鋼グレーチング5Dは、主部材1Dが、図14の主部材11と同様に長方形のフラットバー形状である点と、端部材5Dがいわゆるツバ付きのZ字形状をしていて、グレーチング5Dに係る荷重WTをこの端部材5Dが負担するものである点と、連結部材2がツイストバーである点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Dにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。また、主部材は、断面形状が長方形のフラットバー形状も含むものである。

図11は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その主部材と連結部材との関係を示す斜視図、(b)は、(a)の主部材と連結部材とで構成された高張力鋼グレーチングの外観斜視図である。

この高張力鋼グレーチング5Eは、連結部材2Eが丸棒であって、主部材1Eの上端ではなく、全高の半分位の所にある連結穴1eを貫通して、溶接や絞り加工によって、主部材1Eに連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Eにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。

図12は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その主部材と連結部材との関係を示す斜視図、(b)は、(a)の主部材と連結部材とで構成された高張力鋼グレーチングの外観斜視図である。

この高張力鋼グレーチング5Fは、連結部材2Fが角棒であって、主部材1Fの上端ではなく、全高の半分位の所にある連結角穴1fを貫通して、溶接や絞り加工によって、主部材1Fに連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Fにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。

図13は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その主部材と連結部材との関係を示す斜視図、(b)は、(a)の主部材と連結部材とで構成された高張力鋼グレーチングの外観斜視図である。

この高張力鋼グレーチング5Gは、連結部材2Gが溝2g付きのフラットバー形状であって、主部材1Gは、この連結部材2Gの溝2gに収容されて、溶接によって、主部材1Gに連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Gにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。

図14は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その主部材と連結部材との関係を示す斜視図、(b)は、(a)の主部材と連結部材とで構成された高張力鋼グレーチングの外観斜視図である。

この高張力鋼グレーチング5Hは、連結部材2Hがフラットバー形状であって、主部材1Hは、その下端に連結部材2Hを収容する溝1hを備え、連結部材2Hはこの溝1hに収容されて、溶接によって、主部材1Hに連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Hにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。なお、溝1hの存在は疲労強度上は不利な点であるが、連結部材2を主部材Hと同じとして、溶接すれば、その不利点は解消される。

図15は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その主部材と連結部材との関係を示す斜視図、(b)は、(a)の主部材と連結部材との連結部分の正面図、(c)は、(b)のDD矢視断面図、(d)は、(a)の主部材と連結部材とで構成された高張力鋼グレーチングの外観斜視図である。

この高張力鋼グレーチング5Iは、連結部材2Iが丸パイプであって、主部材1Iの上端ではなく、全高の半分位の所にある連結穴1iを貫通して、図8(b)、(c)に示すように、絞り加工によって、主部材1Iに連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Iにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。

図16は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、その主部材と連結部材との関係を示す斜視図、(b)は、(a)の主部材と連結部材とで構成された高張力鋼グレーチングの外観斜視図である。

この高張力鋼グレーチング5Jは、連結部材2Jが主部材1Jより少し高い高さから少し低い高さの範囲の高さを有する板を波状に屈曲させた波状体となっていて、その突部分の表面が主部材1Jに接触して溶接されて、主部材1Jに連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Jにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。

図17は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、端部材となるツバ部分にL型鋼を用いた高張力鋼グレーチングを示す外観斜視図、(b)は、全高調整のためのパイプ脚を備えた高張力鋼グレーチングの外観斜視図である。

図17(a)の高張力鋼グレーチング5Kは、図1の高張力鋼グレーチング5に比べ、端部材3Kが、L型鋼とされたツバ付きグレーチングである点が異なる。この高張力鋼グレーチング5Kにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。なお、このツバ付きグレーチングの場合に、必ずしも上側のL型鋼だけの形状でなく、図6のグレーチング5Dの端部材3DのようにZ字状としてもよく、その場合にL型鋼を2つ組み合わせしてもよい。

図17(b)の高張力鋼グレーチング5Lは、主部材1と連結部材2と端部材3は、図1のグレーチング5の主部材1と連結部材2と端部材3と同様の構成であるが、下部にグレーチング5Lの高さをより高くするパイプ脚4が連結固定されている点が、図1の高張力鋼グレーチング5と異なるが、この高張力鋼グレーチング5Lにも、上記実施形態1〜5の形態を適用することができ、適用した場合には、その形態の効果を同様に発揮する。

図18は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は外観上面図、(b)は(a)のEE矢視断面図、(c)は(a)の本体部を示す上面図、(d)は(a)の通水板を示す上面図である。

この図18の高張力鋼グレーチング5Mは、図1の高張力鋼グレーチング5に比べ、連結部材2がなく、複数の主部材1Kの端部を端部材3Lで連結し、この主部材1Kの上に、通水板4を設置したものである点が異なっている。

グレーチング5Mの下部には、主部材1Kに渡る取付板3bが設けられている。通水板4は、縞鋼板を矩形としたものであるが、縞鋼板のような突起のないものであってもよい。通水板4には、細長い通水孔4aが設けられているが、これはなくともよい。通水板4の幅は、主部材1Kを挟んでいる端部材3L間の間隔より小さくなっており、その結果、通水板4と端部材3Lとの間に通水隙間5aが形成されている。

この高張力鋼グレーチング5Mは、例えば、地中に設置された導水管の上部に設置されて、道路等の表面と同じ面に通水板4がなるように設置され、道路等の表面の排水に用いられるものである。

この高張力鋼グレーチング5Mによれば、通水の効果に加え、図1の高張力鋼グレーチング5と同じ効果も発揮する。

図19は、本発明の高張力鋼グレーチングの他例を示すもので、(a)は、主部材と連結部材とだけの高張力鋼グレーチングを示す外観斜視図、(b)は、(a)に全高調整のためのパイプ脚を備えた高張力鋼グレーチングの外観斜視図である。

図19(a),(b)の高張力鋼グレーチング5KA、5LAは、図17(a)、(b)の高張力鋼グレーチング5K、5Lの端部材3K、3を取り去ったもので、主部材1、連結部材2だけでグレーチングの主要部分を形成しているものである。用途によっては、このような高張力鋼グレーチング5KA、5LAも需要がある。これらの高張力鋼グレーチング5KA、5LAは、高張力鋼グレーチング5K、5Lと同様の効果を発揮する。

なお、本発明の高張力鋼グレーチングは、上記の実施形態(実施例)に限定されない。また、特許請求の範囲に記載された範囲、実施形態(実施例)の範囲で、種々の変形例、組み合わせが可能であり、それらも、特許請求の範囲の技術的範囲に含まれるものである。